Твердость стали по Моосу

Подтверждение твердости

На каждой выставке, независимо от места проведения, находится один или несколько посетителей, которые высказывают явное недовольство по поводу недостаточной твердости стали наших ножей. В качестве аргументов они приводят собственное мнение, слова других продавцов («а вот там нам сказали, что у них твердость – 90!»), мнение знакомых и собеседников на форумах. Время от времени встречаются, мягко говоря, оригиналы, заявляющие: «Докажите твердость своих изделий – ударьте сильно друг об друга лезвиями, а который останется без следа, тот нож я куплю!»

Определимся с терминами

Чаще всего, эти господа не представляют, о чем именно они говорят. В частности, плохо представляют значение термина твердость у металлов и сплавов, а также не ориентируются в единицах измерения твердости. Напомним себе и остальным, что такое твердость стали ножа, в чем и как измеряется твердость стали ножа, и на что значение твердости стали ножа влияет.

По данным Википедии, твердость — свойство материала сопротивляться проникновению в него другого, более твердого тела. Твердость определяется как отношение величины нагрузки к площади или объему поверхности отпечатка. Различают поверхностную и объемную твердость:

- поверхностная твердость — отношение нагрузки к площади поверхности отпечатка;

- объемная твердость — отношение нагрузки к объему отпечатка.

Различают также восстановленную и невосстановленную твердость. Восстановленная твердость определяется как отношение нагрузки к площади или объему отпечатка, а невосстановленная твердость определяется как отношение силы сопротивления внедрению более твердого материала к площади или объему внедренной в материал части более твердого тела.

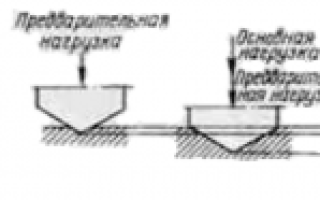

Схема испытаний твердости

Твердость измеряют в трех диапазонах: макро, микро, нано. Макродиапазон регламентирует величину нагрузки на внешнее, более твердое тело от 2 Н до 30 кН. Микродиапазон регламентирует величину нагрузки на более твердое тело до 2 Н и глубину внедрения более твердого тела больше 0,2 мкм. Нанодиапазон регламентирует только глубину внедрения более твердого тела, которая должна быть меньше 0,2 мкм.

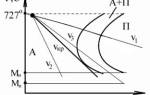

Измеряемая твердость, прежде всего, зависит от нагрузки, прикладываемой к более твердому телу. Такая зависимость получила название размерного эффекта, в англоязычной литературе — indentation size effect. Характер зависимости твердости от нагрузки определяется формой более твердого тела (индентора):

- для сферического индентора — с увеличением нагрузки твердость увеличивается — обратный размерный эффект (reverse indentation size effect);

- для индентора в виде пирамиды Виккерса или Берковича — с увеличением нагрузки твердость уменьшается — прямой или просто размерный эффект (indentation size effect);

- для сфероконического индентора (типа конуса для твердомера Роквелла) — с увеличением нагрузки твердость сначала увеличивается, когда внедряется сферическая часть индентора, а затем начинает уменьшаться (для сфероконической части индентора).

Косвенно твердость также может зависеть от:

- Межатомных расстояний

- Координационного числа — чем выше число, тем выше твердость

- Валентности

- Природы химической связи

- От направления (например, минерал дистен — его твердость вдоль кристалла равна 4, а поперек — 7)

- Хрупкости и ковкости

- Гибкости — минерал легко гнется, изгиб не выпрямляется (например, тальк)

- Упругости — минерал сгибается, но выпрямляется (например, слюды)

- Вязкости — минерал трудно сломать (например, жадеит)

- Спайности

и ряда других физико-механических свойств материала.

Наиболее твердыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, на 58 % превосходящий по твердости алмаз и фуллерит (примерно в 2 раза тверже алмаза). Однако практическое применение этих веществ пока маловероятно. Самым твердым из распространенных веществ является алмаз (10 единиц по шкале Мооса).

Чем измеряется твердость?

Твердость твердостью, но нам важнее понять, что означают заветные цифры, которые так ценятся любителями ножей! Дело в том, что для определения твердости применяются разные методы измерения. И для каждого метода измерения твердости существует своя шкала измерения твердости.

Методы определения твердости по способу приложения нагрузки делятся на статические и динамические (ударные).

Метод Бринелля — твердость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твердость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка (причем площадь отпечатка берется как площадь части сферы, а не как площадь круга (так измеряется твердость по Мейеру). Число твердости по Бринеллю по ГОСТ 9012-59 записывают без единиц измерения. Твердость, определенная по этому методу, обозначается HB, где H = hardness (твердость, англ.), B — Бринелль;

Метод Роквелла — твердость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твердость, определенная по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твердость вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твердость по Роквеллу соответствует HR 100.

Метод Виккерса — твердость определяется по площади отпечатка, оставляемого четырехгранной алмазной пирамидкой, вдавливаемой в поверхность. Твердость вычисляется как отношение нагрузки, приложенной к пирамидке, к площади отпечатка (причем площадь отпечатка берется как площадь части поверхности пирамиды, а не как площадь ромба). Твердость, определенная по этому методу, обозначается HV;

Таким твердомером пользовались лет пятьдесят назад.

Твердость по Шору (Метод вдавливания) — твердость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерительный прибор именуется дюрометром. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, описанный стандартом ASTM D2240, оговаривает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твердость, определенная по этому методу, обозначается буквой используемой шкалы, записываемой после числа с явным указанием метода.

Дюрометры и шкалы Аскер — по принципу измерения соответствует методу вдавливания (по Шору). Фирменная и национальная японская модификация метода. Используется для мягких и эластичных материалов. Отличается от классического метода Шора некоторыми параметрами измерительного прибора, фирменными наименованиями шкал и инденторами.

Отличие от традиционного твердомера — электронный экран динамометра

Твердость по Шору (Метод отскока) — метод определения твердости очень твердых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боек (основная часть склероскопа — измерительного прибора для данного метода), падающий с определенной высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Основные шкалы C и D. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Следует понимать, что хотя оба метода Шора являются методами измерения твердости, предложены одним и тем же автором, имеют совпадающие названия и совпадающие обозначения шкал, это, все-таки, не версии одного метода, а два принципиально разных метода с разными значениями шкал, описываемых разными стандартами.

Метод Кузнецова — Герберта — Ребиндера — твердость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл;

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон;

Современный твердомер мало похож на предшественников

Шкала Мооса — определяется по тому, какой из десяти стандартных минералов царапает тестируемый материал, и какой материал из десяти стандартных минералов царапается тестируемым материалом.

Метод Бухгольца — метод определения твердости при помощи прибора Бухгольца. Предназначен для испытания на твердость (твердость по Бухгольцу) полимерных лакокрасочных покрытий при вдавливании индентора Бухгольца. Метод регламентируют стандарты ISO 2815, DIN 53153, ГОСТ 22233.

Методы измерения твердости делятся на две основные категории: статические методы определения твердости и динамические методы определения твердости. Для инструментального определения твердости используются приборы, именуемые твердомерами. Методы определения твердости, в зависимости от степени воздействия на объект, могут относиться как к неразрушающим, так и к разрушающим методам.

Существующие методы определения твердости не отражают целиком какого-нибудь одного определенного фундаментального свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, но существуют приближенные таблицы, связывающие шкалы отдельных методов для определенных групп и категорий материалов. Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчетным методом перейти от одного способа определения твердости к другому. Конкретный способ определения твердости выбирается исходя из свойств материала, задач измерения, условий его проведения, имеющейся аппаратуры и др.

В России стандартизированы не все шкалы твердости. В изготовлении ножей, а также при их продаже, применении и, конечно, в различных обсуждениях используется и, соответственно, чаще всего имеется в виду шкала Роквелла. А именно — HRC.

Шкалы твёрдости по Роквеллу

Существует целых одиннадцать шкал определения твердости по методу Роквелла, основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

НАИБОЛЕЕ ШИРОКО ИСПОЛЬЗУЕМЫЕ ШКАЛЫ ТВЁРДОСТИ ПО РОКВЕЛЛУ