Содержание

- Фасонные резцы по металлу

- Фасонные резцы по металлу

- Фасонный резец

- Последние публикации

- Оглавление

- Фасонные резцы

- Классификация резцов для токарного станка по металлу — виды, назначение

- Конструкция токарного резца

- Классификация резцов для токарной обработки

- Виды токарных резцов по металлу

- Сборные резцы для токарных станков

- Резцы круглые фасонного типа для токарного станка ЧПУ

- Резец токарный

- Конструкция токарного резца

- Классификация резцов

- Рекомендации по подбору резца

- Действующие стандарты

Фасонные резцы по металлу

Фасонные резцы по металлу

Фасонные резцы по металлу

Для изготовления различных деталей из сортового металлопроката в качестве основной технологической операции в большинстве случаев применяется такая, как обработка резанием.

В высокоточных приборах, разнообразных специализированных аппаратах, машинах множество деталей изготовлено способом удаления «ненужного» слоя металла на механических станках. При этом если внимательно на их посмотреть, то выяснится, что многие из них имеют поверхности самой различной геометрической конфигурации, в том числе и фасонные.

Для того чтобы произвести их обработку должным образом, в условиях современного производства используются станки с числовым программным управлением. Они по определенной рабочей программе обеспечивают движение режущего инструмента по заданной траектории. Еще одним широко распространенным способом является использование фасонных резцов. Они имеют профиль режущей поверхности, в точности соответствующий тому, который должен получиться у готовая детали.

Для обработки фасонных поверхностей в последние годы все чаще используются станки с числовым программным управлением, однако использование для этой цели фасонных резцов по-прежнему остаётся востребовано, на что есть целый ряд немаловажных причин.

В машиностроении фасонными резцами называют такой режущий инструмент, у которого форма рабочей кромки напрямую зависит от той, что имеет профиль обрабатываемой детали.

Фасонные резцы используются в качестве режущего инструмента на самых различных станках: токарно-винторезных, токарных, токарно-револьверных, полуавтоматических, а в некоторых случаях даже и строгальных. Использование этих резцов технологически и экономически целесообразно только в условиях массового или серийного производства.

Как правило, фасонные резцы – это узкоспециализированный режущий инструмент, поскольку он предназначается только для обработки тех деталей, которые имеют специфическую конфигурацию поверхности.

Применение фасонных резцов позволяет добиться необходимой точности изготовления деталей, идентичности их формы, а обработка ими поверхностей характеризуется высокой производительностью.

Практически всегда фасонные резцы испытывают гораздо большие нагрузки, чем резцы обычные. Дело в том, что длинна соприкосновения их режущих кромок достаточно велика, соответственно и сопротивление резанию – тоже.

Для того чтобы фасонные резцы полностью проявили все свои преимущества, они должны быть точно изготовлены в соответствии с необходимыми техническими требованиями.

Виды фасонных резцов

Специалисты классифицируют подобный режущий инструмент в зависимости от конструкции и специфических особенностей. На этой основе различают следующие виды фасонных резцов:

Стержневые фасонные резцы очень похожи на обычные токарные, однако отличаются от них тем, что имеют соответствующую фасонную конфигурацию режущей поверхности. Их крепление в резцедержателях осуществляется так же, как и обычных токарных резцов.

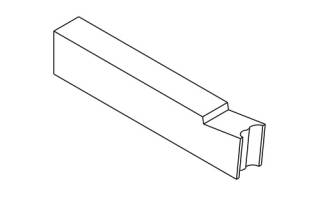

Как нетрудно догадаться из самого названия, призматические фасонные резцы по своей геометрической форме представляют собой ни что иное, как призму. При этом одна из их граней, служащая задней поверхностью, имеет фасонную цилиндрическую конфигурацию, а передняя поверхность – это плоская торцевая грань. Формирование задних углов на фасонных режущих кромках происходит за счет того, что в державках этот инструмент устанавливается под наклоном.

Круглые фасонные резцы представляют собой тела вращения, у которых для схода стружки и образования передней плоскости вырезаются угловые пазы. Поскольку такие резцы устанавливаются выше осей обрабатываемых деталей, то за счет этого создаются положительные задние углы на фасонных режущих кромках. Резцы этого типа можно много раз перетачивать, они просты в изготовлении, но их можно использовать только для обработки неглубокого профиля, поскольку крепятся они не очень жестко.

Фасонный резец

Последние публикации

Оглавление

Фасонный резец является весьма нестандартным инструментом для токарных станков. Они используются для обработки тех деталей, которые имеют довольно сложную структуру и форму образующей. Если сравнивать со стандартными инструментами, то фасонные резцы могут обеспечить большую идентичность формы и точные размеры изготавливаемой детали. Эти параметры зависят от того, насколько точно изготовлен инструмент.

Современные изделия обеспечивают высокую производительность, что обусловлено необходимостью в увеличении объемов производства в токарном деле. Одновременная обработка нескольких участков фасонного профиля помогает сэкономить массу машинного времени. В основном, фасонные резцы по металлу изготавливаются по специальному индивидуальному проекту, который предназначается для конкретной детали. Данные изделия являются дорогостоящими и их применение оправданно только в серийном производстве.

фото:фасонный токарный резец

Резцы токарные фасонные выпускаются согласно ГОСТу 18875-73. Встречаются не только индивидуальные изделия, но и те, которые рассчитаны на изготовление самых распространенных деталей. Как правило, для них подбираются самые качественные материалы, так как замена будет достаточно сложной и нужно максимально продлить срок службы.

Виды фасонных резцов

Фасонный токарный резец может иметь различные отличия в своих параметрах, в зависимости от обрабатываемых заготовок, с которыми он работает. Исходя из этого, выделяют несколько основных разновидностей:

- Стержневые резцы – их используют для работы с короткими фасонными поверхностями. У данного типа весьма малая высота рабочей части, так что это становится причиной для наличия главного недостатка — малого количества переточек.

- Призматические – в данном виде имеется большое количество переточек, так что с их помощью обрабатываются более сложные поверхности фасонного типа. Фасонный резец базируется и крепится при помощи специального держателя и крепления «Ласточкин хвост». Но с помощью данного инструмента невозможно обрабатывать внутренние фасонные поверхности.

- Круглые – могут служить для работы как с наружными, так и внутренними поверхностями заготовки. Они являются весьма технологичными, так что по количество переточек превосходят все остальные виды. Для их закрепления также требуется специальный резцедержатель, а базировка происходит по торцу и отверстию.

Помимо этого фасонный резец классифицируется по следующим параметрам:

- Форма;

- Направление подачи (радиальная или тангенциальная);

- По расположению установочной базы и отверстия;

- По конструкции.

Фасонные резцы

Канавочные резцы.

Применяют для обработки канавок на внутренней или наружной поверхностях. Канавочные резцы изготавливают с использованием как стандартных пластин без их доработки, например СМП на рис. 4.42, так и стандартных пластин с их дополнительной обработкой или используют пластины специальной формы (рис. 4.43).

Резец трехгранный с СМП СМП со специальной формой

Рис. 4.42 Рис. 4.43

Фасонные резцы являются специальным режущим инструментом и применяются в крупносерийном и массовом производстве для обработки деталей фасонного профиля на токарных и револьверных станках (автоматах и полуавтоматах). Чаще всего их режущую часть изготавливают из быстрорежущей стали и реже из твердого сплава. Фасонные резцы могут быть классифицированы по следующим признакам.

— стержневые (рис. 4.44);

— призматические (рис. 4.45);

— круглые (дисковые, рис. 4.46).

Рис. 4.44 Рис. 4.45

Стержневые фасонные резцы устанавливаются в резцедержателе универсального станка, а призматические и круглые в специальные резцедержатели.

Преимущества стержневых фасонных резцов:

+ отсутствие специальной резцедержателя.

— малое количество переточек по сравнению с ПФР и КФР (при их одинаковой массе);

— уменьшение высоты от вершины резца до его базовой поверхности после переточки (это уменьшение компенсируется регулировочными подкладками).

Призматические фасонные резцы устанавливаются в специальный резцедержатель имеющий “ласточкин хвост” (рис. 4.47).

1- винт крепления специального резцедержателя; 2 – корпус; 3 – резец; 4 – винт регулирования резца по высоте; 5 – прихват для зажима резца; 6 – винт; 7 – шпонка.

+ большее, по сравнению со стержневыми резцами, количество переточек;

+ повышенная жесткость резца и резцедержателя;

+ возможность получения точного конуса (l ¹ 0).

— меньшее чем у КФР количество переточек (при их одинаковой массе);

— невозможность обработки внутренних фасонных поверхностей;

Круглые фасонные резцы устанавливаются в специальном резцедержателе консольно (рис. 4.48) или двухопорно.

Рис. 4.48

1 – корпус резцедержателя; 2 – винт поворота зубчатого сектора рычага; 3 – ось; 4 – гайка; 5 – рычаг; 6 – резец; 7 – гайка крепления резцедержателя; 8 – винт; 9 – винты регулирования положения корпуса резцедержателя на станке; 10 – шпонка.

+ применяют для обработки наружных и внутренних поверхностей;

+ более технологичны в изготовление по сравнению с призматическими и стержневыми резцами;

+ имеют большее количество переточек по сравнению с ПФР(при их одинаковой массе);

— меньшая жесткость по сравнению с ПФР;

— неточный конус на деталях, даже при l ¹ 0.

Особенность КФР в том, что задний угол обеспечивается установкой оси КФР выше оси заготовки на величину h (рис. 4.49).

Крепление КФР от момента сил резания может осуществляться различными способами:

1) рифлениями (зубчиками) на торце КФР;

2) штифтом по отверстию на торце КФР (удешевляется резец);

3) пазом на торце КФР;

4) силой трения (при малых нагрузках и небольших резцах).

2. По установке относительно заготовки:

— радиально (рис. 4.44, 4.45, 4.46);

— тангенциально (рис. 4.50).

При радиальной установке фасонных резцов обрабатывается весь профиль одновременно, что приводит к большим силам резания и возможно к вибрациям.

У тангенциальных фасонных резцов благодаря углу φ1 между режущей кромкой и осью заготовки обеспечивается постепенная обработка профиля детали, что приводит к уменьшению силы резания.

3. По расположению оси отверстия (базы крепления фасонного резца относительно оси заготовки):

— с параллельным (рис. 4.45, 4.46);

— с наклонным (рис. 4.51, 4.52).

Рис. 4.51 Рис. 4.52

4. По конструкции:

— составные (рис. 4.53).

5. По форме обрабатываемой детали:

— для деталей тел вращения (операция точения);

— для тел прямолинейной формы (операция строгания).

6. По форме образующих поверхностей фасонного резца:

— с кольцевыми образующими (рис. 4.48, 4.51);

— с винтовыми образующими (рис. 4.54) с целью создания достаточных задних углов вдоль режущей кромки перпендикулярно оси обрабатываемой детали.

7. По расположению передней поверхности относительно оси КФР или базы резца (по углу λ):

l = 0 (рис. 4.44, 4.45, 4.46).

Угол λ – это угол наклона передней плоскости к оси КФР или к базе резца.

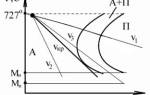

Выполнение условия l ¹ 0 необходимо для повышения точности обработки конических поверхностей детали покажем это. На примере призматического фасонного резца. Для этого вспомним о линиях, получаемых при пересечении конуса разными плоскостями.

В сечении 0 – 0 – прямые линии;

В сечении 1 – 1 – гипербола;

В сечении 2 – 2 –парабола.

Для получения точного конуса прямолинейная режущая кромка должна быть расположена по образующей конуса. Из этого следует, что при положительном переднем угле γ в продольной плоскости образуется угол наклона передней режущей кромки α.

При l ¹ 0 режущую кромку делают прямой.

1. При γ =0 и λ =0 режущая кромка – прямая и совпадает с образующей конуса 1-2 – получим точный конус.

2. При γ >0 и λ =0 передняя плоскость фасонного резца рассечет конус по сечению А-А

по гиперболе , т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе , что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой , что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

3. При γ >0 и λ >0 режущая кромка фасонного резца 1-2 – прямая и совмещена с образующей конуса – получим точный конус, т.е. ∆к =0.

Из рисунка следует, что .

Однако следует знать, что при l ¹ 0 у КФР точного конуса получить нельзя из –за непрямолинейности режущей кромки КФР (линия пересечения передней плоскости КФР и его конической задней поверхности – кривая линия).

4.13.1. Геометрические параметры фасонных резцов.

Передние и задние углы γ и α.

Назначают не в главной секущей плоскости (как у обычного токарного резца) а в плоскости, перпендикулярной оси заготовки (рис. 4.56, 4.57, 4.58).

Рис. 4.59 Рис. 4.60

Значения этих углов изменяются в зависимости от радиуса rx заготовки, проведенного в рассматриваемую точку х режущей кромки. Табличные значения этих углов назначают для базовой точки 1- α1 γ1 (см. практические занятия). У КФР требуемое значение угла α1 обеспечивается смещением оси КФР выше горизонтальной осевой детали на величину , где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину .

У ПФР требуемое значение α1 и γ1 обеспечивают соответствующей его установкой при угле заточки передней поверхности Ψ= α1+ γ1.(рис. 4.57).

Размеры H и h указываются в маркировке КФР и на рабочих чертежах

Значения углов αх и γх в остальных х- точках профиля детали можно определить по следующим формулам (рис. 4.57, 4.60):

Передний угол γх для ПФР и КФР.

Задний угол αх для ПФР.

.

Задний угол αх для КФР.

, где

Стойкость резцов определяется величиной углов в главной секущей плоскостии ; значения которых определяются по формулам:

, ,

где -угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи в общем случае. Его значение лежит в интервале для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базы ПФР и оси детали и тогда, как следует из формул и , что недопустимо. Поэтому на этих участках выполняют поднутрения (рис. 4.63, 4.64) или применяют фасонный резец с винтовыми образующими (рис. 4.54) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 4.51, 4.52).

Рис. 4.63 Рис. 4.64

Остальной материал по профилированию фасонных резцов см. в практических занятиях.

Это инструмент с несколькими зубьями, расположенными по окружности, имеющий определённую окружную скорость, являющуюся скоростью резания и движение подачи, либо в попутном, либо во встречном направлении.

Обеспечивает высокую производительность, применяют во всех типах производств, точность обработки до 7 квалитета, Ra до 1,6 мкм.

По расположению зубьев различают фрезы:

— цилиндрические, обрабатывают своей передней поверхностью;

— торцовые, обрабатывают торцом;

— угловые, для обработки различных угловых канавок;

— конические, для образования конических поверхностей;

— фасонные, имеющие фасонный профиль для обработки фасонной поверхности;

— комбинированные, (торцово-цилиндрические, дисковые и т.д.).

По конструкции зубьев фрезы:

— с незатылованными о зубьями (острозаточенные),

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Виды токарных резцов по металлу

В статье мы рассмотрим весь спектр токарных резцов по металлу и определим назначение и особенности каждого из них. Важное уточнение: к какому бы типу ни относились резцы, в качестве материала их режущих пластин используются определенные марки твердых сплавов: ВК8, Т5К10, Т15К6, значительно реже Т30К4 и др.

Проходные прямые резцы

Используют инструмент с прямой рабочей частью для решения тех же задач, что и резцы отогнутого типа, но он менее удобен для снятия фасок. В основном таким инструментом для токарного станка по металлу (к слову, не получившим широкого распространения) обрабатывают внешние поверхности цилиндрических заготовок.

Проходные прямые резцы

Державки таких резцов для токарного станка выполняются в двух основных типоразмерах:

- прямоугольная форма – 25х16 мм;

- квадратная форма – 25х25 мм (изделия с такими державками используются для выполнения специальных работ).

Проходные отогнутые резцы

Такие типы резцов, рабочая часть которых может быть отогнута в правую или левую сторону, используют для обработки на токарном станке торцевой части заготовки. С их помощью также снимают фаски.

Проходные отогнутые резцы

Державки инструментов данного вида могут быть выполнены в различных размерах (в мм):

- 16х10 (для учебных станков);

- 20х12 (этот размер считается нестандартным);

- 25х16 (наиболее распространенный типоразмер);

- 32х20;

- 40х25 (изделия с державкой такого размера изготавливаются преимущественно под заказ, их практически невозможно найти в свободной продаже).

Все требования к резцам по металлу данного назначения оговорены в ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Такие инструменты для токарного станка по металлу могут изготавливаться с прямой или отогнутой рабочей частью, но на этой конструктивной особенности не акцентируют внимание, а просто называют их проходными упорными.

Проходные упорные отогнутые резцы

Проходной упорный резец, с помощью которого на токарном станке выполняется обработка поверхности цилиндрических заготовок из металла, является наиболее востребованным видом режущего инструмента. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла.

Державки изделий данного вида также могут быть выполнены в различных размерах (в мм):

Данный инструмент для токарного станка по металлу также может быть выполнен с правым или левым отгибом рабочей части.

Подрезные отогнутые резцы

Внешне такой подрезной резец очень напоминает проходной, но у него другая форма режущей пластины – треугольная. При помощи таких инструментов для токарного станка по металлу заготовки обрабатывают по направлению, перпендикулярному оси их вращения. Кроме отогнутых, есть и упорные виды таких токарных резцов, но область их применения очень ограничена.

Подрезные отогнутые резцы

Резцы данного типа могут быть изготовлены со следующими размерами державок (в мм):

Отрезной резец считается наиболее распространенным типом инструмента для токарного станка по металлу. В полном соответствии со своим названием используется такой резец для отрезки заготовок под прямым углом. С его помощью также прорезают канавки различной глубины на поверхности детали из металла. Определить, что перед вами именно отрезной резец для токарного станка, достаточно просто. Его характерной чертой является тонкая ножка, на которую и напаяна пластина из твердого сплава.

В зависимости от конструктивного исполнения выделяют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их друг от друга очень просто. Для этого необходимо перевернуть резец режущей пластиной вниз и посмотреть, с какой стороны располагается его ножка. Если с правой, то он правосторонний, а если слева, то, соответственно, левосторонний.

Различаются такие инструменты для токарного станка по металлу еще и по размерам державки (в мм):

- 16х10 (для небольших учебных станков);

- 20х12;

- 20х16 (самый распространенный типоразмер);

- 40х25 (такие массивные токарные резцы сложно найти в свободной продаже, в основном их изготавливают под заказ).

Резьбонарезные резцы для наружной резьбы

Назначение таких резцов для токарного станка по металлу – нарезание резьбы на наружной поверхности заготовки. Данными серийными инструментами нарезают метрическую резьбу, но можно изменить их заточку и нарезать с их помощью резьбу другого вида.

Резцы для нарезания наружной резьбы

Режущая пластина, устанавливаемая на таких токарных резцах, имеет копьевидную форму, изготавливается она из сплавов, которые были указаны выше.

Такие резцы делают в следующих типоразмерах (в мм):

- 16х10;

- 25х16;

- 32х20 (используются очень редко).

Такими резцами для токарного станка можно нарезать резьбу только в отверстии большого диаметра, что объясняется их конструктивными особенностями. Внешне они напоминают расточные резцы для обработки глухих отверстий, но не стоит их путать, так как они принципиально отличаются друг от друга.

Резцы для нарезания внутренней резьбы

Выпускаются такие резцы по металлу в следующих типоразмерах (в мм):

Державка этих инструментов для токарного станка по металлу имеет квадратное сечение, размеры сторон которого можно определить по двум первым цифрам в обозначении. Третья цифра – это длина державки. От данного параметра зависит глубина, на которую можно нарезать резьбу во внутреннем отверстии заготовки из металла.

Такие резцы можно использовать только на тех токарных станках, которые оснащены приспособлением, называемым гитарой.

Расточные резцы для обработки глухих отверстий

Расточными резцами, режущая пластина которых имеет треугольную форму (как и у подрезных), выполняют обработку глухих отверстий. Рабочая часть инструментов этого типа выполнена с изгибом.

Расточные резцы для глухих отверстий

Державки таких резцов могут иметь следующие размеры (в мм):

Максимальный диаметр отверстия, которое можно обработать при помощи такого токарного резца, зависит от размера его державки.

Расточные резцы для обработки сквозных отверстий

Такими резцами, рабочая часть которых выполнена с изгибом, обрабатываются сквозные отверстия, предварительно полученные при помощи сверления. Глубина отверстия, которое можно обработать на станке при помощи инструмента данного вида, зависит от длины его державки. Слой металла, который снимается при этом, приблизительно равен величине отгиба его рабочей части.

Расточные резцы для сквозных отверстий

На современном рынке представлены расточные резцы следующих типоразмеров, требования к которым оговариваются в ГОСТ 18882-73 (в мм):

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Классификация резцов для токарной обработки включает в себя также прорезные, фасонные и некоторые другие типы. Понять принцип работы таких инструментов можно, ознакомившись с таблицей в начале статьи.

Резцы круглые фасонного типа для токарного станка ЧПУ

Резцы круглые фасонного типа являются телом вращения, у которого присутствует угловой паз для образования передней плоскости режущей части и промежутка для выхода стружки. Изобретение относится к машиностроению, в частности устройства круглых фасонных резцов к токарным станкам ЧПУ с точной регулировкой. Известно техническое решение крепления круглых фасонных резцов в державках к токарным станкам, включающее зубчатый венец, изготовленный на торце корпуса и на торцовой поверхности резца. Недостатком известного технического решения является сложность конструкции установки.

Наиболее близким аналогом технического решения является державка для крепления круглых фасонных резцов с точной регулировкой к токарным станкам (ГОСТ 13059-67), содержащая корпус, механизм точной регулировки и механизм грубой регулировки положения вершины резца по высоте центра обрабатываемой детали, изготовленный на торце регулировочного сектора и на торцовой поверхности резца или установочной зубчатой шайбы, штифтом соединенной с резцом.

Использование зубчатого венца в механизме фиксаций позволяет производить грубую регулировку положения вершины резца по высоте центра обрабатываемой детали. Тонкая регулировка круглых фасонных резцов осуществляется с помощью сектора и винта, эксцентриковой втулки или другими способами.

Недостатком данного способа является необходимость изготовления достаточно сложного зубчатого венца на резце или шайбе и секторе, следовательно, увеличение стоимости резца и державки. Техническим результатом является упрощение и удешевление конструкции резцов круглых фасонного типа к токарным станкам ЧПУ.

Технический результат достигается тем, что круглый фасонный резец к токарным станкам, закрепленный в державке, включающей корпус, механизм грубой регулировки и механизм точной регулировки положения вершины резца по высоте центра обрабатываемой детали, имеющий регулировочный сектор, согласно изобретению снабженный винтом для фиксации в заданном положении круглого фасонного резца, на торце которого выполнен кольцевой выступ с по меньшей мере одним треугольным пазом, в котором расположен ролик, а в регулировочном секторе выполнена цилиндрическая проточка, сопряженная с упомянутым кольцевым выступом, при этом ролик установлен враспор между поверхностью паза на выступе круглого фасонного резца и цилиндрической проточкой на регулировочном секторе.

Новизна заявляемого предложения заключается в том, что не требуется изготовление сложного зубчатого венца на резце или шайбе и секторе, следовательно, уменьшается стоимость резца и державки.

Сущность изобретения поясняется чертежами, на которых изображено:

- на рис. 1 — резец круглый фасонный к токарным станкам с одним роликом;

- на рис. 2 — разрез А-А круглого фасонного резца к токарным станкам с одним роликом;

- на рис. 3 — паз с роликом в соединении «резец — регулировочный сектор»;

- на рис. 4 — круглый фасонный резец к токарным станкам с зажимом тремя роликами.

Круглый фасонный резец к токарным станкам содержит корпус 1, механизм грубой регулировки и механизм точной регулировки положения вершины резца 2 по высоте центра обрабатываемой детали, имеющий регулировочный сектор 3. Торец резца 2 имеет кольцевой выступ 4 с треугольным пазом 5, в котором расположен ролик 6. Регулировочный сектор 3 имеет установочный винт 8 для фиксации в заданном положении и цилиндрическую проточку 7, сопряженную с кольцевым выступом 4 резца 2, при этом ролик 6 установлен враспор между поверхностью паза 5 на выступе 4 резца 2 и цилиндрической проточкой 7 на регулировочном секторе 3. Для установки резца 2 корпус 1 содержит опорный болт 9 и зажимную гайку 10.

Рис. 1. Круглый фасонный резец к токарным станкам с одним роликом

Резцы круглые фасонного типа к токарным станкам изготавливаются следующим образом. Паз 5 в кольцевом выступе 4 фрезеруется таким образом, что резец 2 свободно вращается против часовой стрелки, а ролик 6 находится в точке А (фиг. 3). При повороте резца 2 по часовой стрелке ролик 6 выдвигается в точку В и осуществляется зажим по профилю паза. После предварительной (грубой) регулировки описанным способом производится затяжка установочного винта 8 для предотвращения случайного поворота резца 2.

Рис. 2. Резец круглый фасонный в разрезе А-А

С началом процесса резания крутящий момент на резце возрастает и сила зажима автоматически увеличивается. При необходимости лучшего центрирования или при большой силе резания для уменьшения контактных напряжений в месте соприкосновения ролика 6 с резцом 2 и регулировочным сектором 3 возможна схема зажима, показанная на фиг. 4 с большим числом роликов.

Рис. 3. Паз с роликом “Резец — Регулировочный сектор”

Рис. 4. Круглый фасонный резец к токарному станку с зажимом тремя роликами

Круглый фасонный резец к токарным станкам, закрепленный в державке, включающей корпус, механизм грубой регулировки и механизм точной регулировки положения вершины резца по высоте центра обрабатываемой детали, имеющий регулировочный сектор, отличающийся тем, что он снабжен размещенным в регулировочном секторе винтом для фиксации в заданном положении круглого резца фасонного типа, на торце которого выполнен кольцевой выступ с по меньшей мере одним треугольным пазом, в котором расположен ролик, а в регулировочном секторе выполнена цилиндрическая проточка, сопряженная с упомянутым кольцевым выступом, при этом ролик установлен враспор между поверхностью паза на выступе круглого фасонного резца и цилиндрической проточкой на регулировочном секторе.

Данное изобретение имеет Патент “Круглый фасонный резец к токарным станкам” №2630143

Конструкции токарных резцов: общие сведения

Цельные резцы, головка и тело которых состоят из одного материала, применяются очень редко. Резцы для токарного станка такой конструкции встречаются только из углеродистой инструментальной стали, стоимость которой сравнительно невелика, а также из быстрорежущих сталей для небольших резцов, используемых главным образом в державках.

Напайные и наварные резцы (резцы с напаянными или приваренными пластинками из быстрорежущей стали или из твердого сплава) имеют широкое распространение. Стержень такого резца, обычно нормального сечения, изготовляется из обыкновенной углеродистой стали марок Ст. 6 и Ст. 7 либо из качественной углеродистой стали марки 45 или 50. Стержни резцов, работающих в особо тяжелых условиях, прочность которых нельзя усилить увеличением сечения, изготовляются из углеродистой инструментальной стали марок У7 и У8 или из легированной стали марки 40Х.

Несмотря на высокое качество современных способов напайки пластинок твердого сплава, изготовление таких резцов для токарных станков сопровождается иногда образованием трещин и в дальнейшем разрушением пластинки. Поэтому в последнее время стремятся заменить напайку или приварку пластинок (особенно минералокерамических) механическим закреплением их.

Пластинка 1 в этом случае (рис. 5) закрепляется в стержне 4 резца посредством прижима 3 и болта 2. Один конец прижима опирается на пластинку, а другой — на рифленую поверхность (шаг рифлей — 1,5 мм). При износе пластинки на 1,5 мм прижим можно сдвинуть вперед (для этого отверстие для болта, закрепляющего прижим, сделано продолговатым). Пластинка в рабочем положении правой кромкой упирается в заплечик, имеющийся с нижней стороны прижима.

Рис. 5. Державка для закрепления твердосплавных пластинок

При замене затупившейся пластинки новой снимать резец со станка нет надобности. Недостаток такого способа закрепления пластинок состоит в том, что они используются примерно лишь наполовину. Кроме того, быстро изнашиваются болт, прижимы и другие детали, посредством которых осуществляется крепление пластинки.

В последние годы применительно к механическому креплению стали выпускаться многогранные неперетачиваемые пластинки.

В случае, когда длина режущей кромки резца, например расточного, может иметь небольшую протяженность, он изготовляется коротким и небольшого сечения. Для закрепления таких резцов используются державки различных конструкций. Державки применяются также для закрепления фасонных и резьбовых резцов для токарных станков.

Резец токарный

Содержание: Скрыть Открыть

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.