Содержание

- Электроэрозионная обработка

- Электроэрозионная резка

- Электроэрозионная обработка деталей

- Электроэрозионная обработка отверстий

- Электроэрозионный прожиг

- Технология электроэрозионной обработки металлов

- Суть электроэрозионной обработки

- Электроэрозионная обработка металлов: виды, сущность и принципы

- Повышение стойкости токарного станка

- Фрезерование как технология обработки металлов резанием

- Особенности шлифования

- Обработка металлов резанием по технологии плазменной резки – что это такое

- Особенности лазерного метода

- Газовый способ

- Электроэрозионная обработка металлов: виды, сущность и принципы

- Повышение стойкости токарного станка

- Фрезерование как технология обработки металлов резанием

- Особенности шлифования

- Обработка металлов резанием по технологии плазменной резки – что это такое

- Особенности лазерного метода

- Газовый способ

- Электроэрозионная резка металла на проволочном станке

- Электроэрозионная резка

- Электроэрозионная обработка

- Электроэрозионная обработка

Электроэрозионная резка металла на проволочном станке

Электроэрозионная обработка

Электроэрозионная обработка металла на сегодняшний день является одним из новейших способов деформации металлической детали посредством воздействия электрических разрядов.

Любопытно, что метод электроэрозионной обработки существует уже достаточно давно, однако, стал актуален сравнительно недавно. Современное оборудование позволяет изготавливать сложные детали с высокой точностью с большей скоростью и меньшими затратами, по сравнению с «традиционными» механическими способами.

На наш взгляд массовое применение и, как следствие, развитие данного направления является крайне перспективным, в силу своих весьма выгодных преимуществ.

Электроэрозионная резка

Электроэрозионная резка позволяет осуществлять высокоточную обработку металла латунной проволокой толщиной 0.25 или 0.30 мм. Погрешность размеров от заданного размера +/- 0.002 мм. Место, где происходит разрез, остается ровным, гладким и без заусенцев.

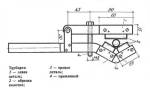

Процесс происходит следующим образом: металл (заготовка) прижимается одним концом к столу, другая же часть, из которой вырезается изделие – остается на весу. Проволока заходит сбоку заготовки или через специальное техническое отверстие, просверленное заранее.

Станок в автоматическом режиме может находить центр отверстия и габариты детали, ориентироваться от заданных точек по заданным параметрам. Соответственно, если есть отверстие и, к примеру, необходимо сделать шлицы в отверстии, то станок сам найдет идеальный центр, что значительно облегчает весь процесс работы.

Максимальная высота заготовки на нашем станке с ЧПУ составляет 180 мм, длина и ширина 400 на 300 мм — это поле в котором работает проволока, соответственно деталь может быть больше.

Что обычно мы делаем на данном оборудовании: нарезаем шлицы, шестерни, пазы, матрицы штампов, вырезаем сложные формы, канавки в направляющих под проволоку, роторы для двигателей, различную оснастку.

Электроэрозионная обработка деталей

Точность электроэрозионной обработки деталей позволяет изготавливать продукцию, в том числе и для сфер, где этот показатель является критически важным. К примеру, при производстве авиационно-космической техники, словом, в любой сфере, где требуется крайне высокая степень ответственности.

Резка электроэрозией позволяет нам осуществлять работы с деталями из множества материалов: стали, нержавейки, латуни, меди, алюминия, свинца, цинка, титана, твердых сплавов вк8, т15 и прочих. Главным условием для осуществления работ является электропроводность материала. Для данного вида обработки годен любой металл, важно чтоб в нем не было остатков, непроводящих ток, как это бывает после литья стальных деталей.

Электроэрозионная обработка деталей из титановых сплавов заслуживает отдельного внимания. Несмотря на низкую электропроводность этого металла он поддается методу ЭЭО благодаря некоторым технологическим ухищрениям. Для процесса характерна повышенная трата расходных материалов.

Услуги электроэрозионной обработки

Услуги электроэрозионной обработки металла позволяют удобно осуществлять обработку поверхностей, отверстий, вырезать детали как простых, так и сложных форм.

Наше техническое оснащение и опытный персонал позволяют выполнять даже самые сложные технические задачи качественно и в срок.

Работаем как с индивидуальными, штучными изделиями, так и с сериями крупных объемов.

Мы нацелены на взаимовыгодное и долговременное сотрудничество. Предоставляем лояльные скидки постоянным клиентам.

Электроэрозионная обработка отверстий

Отверстия могут делаться двумя способами. Первый метод заключается в обработке посредством электроэрозии металла проволокой. Проволока продевается в заранее просверленное отверстие, что обеспечивает доступ «резца» к месту воздействия, позволяя выполнить необходимые манипуляции. Или же выполняется технический рез из-за периметра детали, если технические требования к изделиям допускают его наличие.

Технические особенности процесса не допускают работу с глухими отверстиями.

Электроэрозионный прожиг

Второй же метод выполняется с помощью электрода, которым осуществляется прожиг. В отличие от первого варианта этот позволяет обрабатывать глухие отверстия, что, безусловно является преимуществом. Но есть и достаточно сильный минус – сравнительно низкая скорость. С помощью прожига, также делается клеймение (гравировка).

Электроэрозионная обработка отверстий малого диаметра может быть проделана любым из перечисленных методов.

ООО «Северо-Западный Центр металлообработки» качественно оказывает все вышеперечисленные услуги электроэрозии.

В работу не принимаются магнитосодержащие сплавы в больших количествах. Они засоряют станок магнитными частицами, и некоторые элементы изнашиваются на порядок быстрее. Возможна обработка штучных изделий.

Более подробная информация о прожиге располагается на данной странице.

Электроэрозионная обработка цена

Расчет стоимости электроэрозионной обработки зависит нескольких факторов:

- от сложности деталей, формы;

- от объема заказа;

- от обрабатываемого материала;

- от сроков на изготовление.

Пожалуйста, для расчета точной цены свяжитесь с нами любым удобным для Вас способом. С помощью контактного телефона, электронной почты или же отправив заявку, заполнив форму ниже.

Наши специалисты ответят Вам в ближайшее время!

Технология электроэрозионной обработки металлов

Чтобы придать металлическому изделию определенную форму и размер, можно применять разные способы токарной обработки.

Но иногда требования к качеству такой обработки требует повышенной прочности в области воздействия на металл. С этой целью металлические изделия обрабатывают электроэрозионным способом.

Кроме получения нужной формы и параметров деталей он позволяет получать сквозные отверстия, фасонные канавки в виде углублений и пазы в заготовках. С помощью электроэрозионной обработки металлов можно изготовить различные виды инструментов, прочностные требования к которым повышены.

Суть электроэрозионной обработки

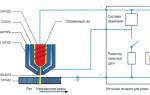

Электроэрозия представляет собой изменение структуры и формы металла путем воздействия электрического разряда. Она возникает при создании напряжения между электродами. Одним из них служит изделие из металла, а вторым – рабочий электрод.

Если по электродам пропускать ток, то в пространстве между ними возникнет напряжение за счет электрического поля. При сближении расстояния между электродами до критического возникнет разряд, служащий проводящим каналом электричества.

Чтобы повысить силу разряда электроды помещаются в жидкость, являющуюся диэлектриком, в качестве которой используют различные масла минерального характера или керосин. Проходящий по образованному каналу ток, нагревает диэлектрическую жидкость, доводя ее до кипения и последующего испарения с образованием газового пузыря. Внутри этого пузыря возникает мощный разряд, сопровождающийся потоком электронов и ионов.

Бомбардируя электрод, они создают плазменный поток. В результате в зоне разряда температура повышается до 10000–12000°C и мгновенно расплавляет металл с образованием эрозионного углубления в виде лунки. Значительная часть расплава испаряется, а на поверхности металла в лунке после его остывания остается слой, состав которого отличается от состава исходного металла.

На рисунке (ниже) показана лунка, возникшая при воздействии электрического импульса, где: 1– объем лунки, 2– легированный слой, 3 – луночный валик, 4– металлическая деталь.

В состав поверхностного слоя входят компоненты не только испарившейся жидкости, насыщающие металл углеродом с образованием карбидов железа, но и элементы расплава металла рабочего электрода.

В результате такой электроэрозионной обработки стальные заготовки в месте воздействия можно легировать такими элементами, как хром, титан, вольфрам и другими. Такое легирование значительно упрочняет поверхность металлической заготовки в месте электроэрозионной обработки.

Электроэрозионная резка

Наиболее востребованной является электроэрозионная резка металлов. Ее сущностью является действие на металлическую заготовку искровых электрических разрядов, образованных при протекании в электродах импульсного тока, при их максимальном сближении и нахождении в жидкой среде диэлектрика.

Таким образом, для проведения электроэрозионной резки на протяжении всего процесса резания нужно обеспечить:

- подачу напряжения к электродам в виде импульсов;

- периодически сокращать между электродами расстояние до критического размера;

- обеспечить наличие жидкой среды (керосина или масла).

При обеспечении таких условий из металлической детали под влиянием высокой температуры, возникающей за счет действия разрядной дуги, выбиваются частицы, которые затем вымываются диэлектрической жидкостью. Диэлектрик также выполняет функцию катализатора распада частиц металла, т. к. при высоких температурах испаряется.

Поскольку единичный разряд должен происходить с периодическим постоянством в виде краткосрочных искр, чтобы достичь разрезания заготовки по намеченному контуру, нужно соблюдать определенный режим работы. Различают два режима обработки: электроискровой и электроимпульсный вид.

Электроискровая обработка

При режиме электроискровой обработки заготовок проводится с использованием кратковременных разрядов, происходящих в форме искр через диэлектрическую жидкость.

При таком режиме соблюдается следующая схема подачи импульсов:

- обрабатываемая заготовка служит анодом с положительным зарядом, к которой устремляется поток электронов с рабочего электрода.

- ионы металла детали воздействуют на рабочий электрод. Чтобы он не разрушился, используют импульсное напряжение на протяжении 10-3 с.

Электроимпульсная обработка

При режиме электроимпульса заготовка служит катодом с отрицательным импульсом, который действует доли секунды. Создается дуговой разряд, направляющий поток ионов в сторону детали. В таком режиме обеспечивается большая скорость металлического съема, но чистота обработки металла хуже, чем при электроискровом режиме.

При электроэрозионной резке используются искровые разряды, которые обеспечиваются импульсами электрического тока, вырабатываемого генератором специального станка, предназначенного для такой обработки.

Электроэрозионный станок

Упрощенно работа на электроэрозионном станке происходит так:

- Импульсный ток подается деталь и проволочный электрод из молибдена. Также могут быть использованы вольфрам, латунь, медь и другие металлы.

- Одновременно с подачей импульсного тока на электрод происходит перемещение детали с помощью направляющих станка ЧПУ в нужном направлении.

- Возникающие искровые импульсы разрядов выжигают область металла в месте разреза.

- Расплавленный металл смывается охлаждающей жидкостью.

- При работе обеспечивается одновременное перемещение проволоки, намотанной на специальный барабан.

Электроэрозионное оборудование включает:

- станок, на котором осуществляется операция;

- генератор напряжения, обеспечивающий импульсный режим;

- устройство подачи диэлектрической жидкости и ее очистки;

- систему откачки из рабочей области образованных газов.

Непосредственно станок состоит из:

- основания в виде станины;

- ванны, размещенной на столе;

- головки шпинделя;

- пульта для управления процессом;

- системы обеспечения подачи импульсов на деталь;

- системы автоматической регулировки процессов.

Встречаются станки, которые могут иметь некоторое отличие в устройстве. Например, могут иметь систему очистки в виде отдельного устройства.

Импульсные генераторы являются отдельными агрегатами, размещенными рядом с основным станком. Есть виды устройств, в которых генератор встроен в станок.

Упрощенный вариант электроискрового станка не включает систему подачи жидкости и ее очистки. Обработка включает погружение стола с деталью заготовки в воду, находящуюся в ванне. Если обработка проводится с использованием керосина, то образующиеся газы удаляются через общую вентиляцию.

При эксплуатации этого оборудования требуются квалификация и знание технологического процесса, которые позволят выполнять процесс с соблюдением всех требований, отраженных в документации.

Электроэрозионная обработка металлов: виды, сущность и принципы

Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы – это поддержание высокой степени заточки режущей кромки.

В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения. Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков.

Затем химический состав сплава изменили. добавив вольфрам. Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров.

Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам. Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

Фрезерование как технология обработки металлов резанием

Фреза – более универсальный вариант резца. Этот инструмент вытесняет и строгание, на заводах более не устанавливают строгальные станки, поскольку фрезерный позволяет производить множество операций. Заготовка располагается вертикально или горизонтально, в зависимости от конструктивных особенностей оборудования. Затем деталь приходит в движение, подача – продольная, фреза начинает вращаться. Взаимодействие двух одновременных подач и возможность работать в нескольких плоскостях и системах координат способствует тому, что можно добиться разнообразных форм и работать со сталью даже в труднодоступных местах.

Особенности шлифования

Задача шлифовального оборудования – снятие тонкого верхнего слоя с целью устранения видимых дефектов, выравнивания поверхности и вреза и достижение необходимой степени шероховатости.

Станок оснащен абразивным диском. Это основной инструмент шлифовки. Поверхность и торцевая часть обмазаны специальным составом, который удерживает мелкие частицы абразива. Зерна могут быть разной фракции, они расположены симметрично и повернуты разными углами, режущими кромками, чтобы производить частичное снятие стружки.

Обработка металлов резанием по технологии плазменной резки – что это такое

Во время процесса электродуга, как при сварке, возникает между электродом (или металлической поверхностью) и соплом. В плазмотрон поступает струя сжатого воздуха под высоким давлением. Здесь происходит моментальный нагрев от 8 000 градусов и более, до 30 тыс. Кислород ионизируется, поскольку проходит через электрическую дугу. Получается, что образуется плазма, то есть раскаленная струя воздуха под высоким давлением, обладающая зарядом.

Проходя через сопло, поток развивает невероятную скорость – около 3 метров в секунду. Под воздействием плазмореза металл просто начинает плавиться, а кислород выдувает расплавленные капли.

Ключевые преимущества

К достоинствам следует отнести:

- высокая обрабатываемость металлов резанием – можно использовать любые, даже тугоплавкие и прочные материалы;

- большая скорость;

- любое направление сопла, возможность художественной резки;

- максимальная толщина стали;

- хорошее качество кромки;

- экологическая чистота, малый выброс веществ в атмосферу;

- безопасность, поскольку нет взрывоопасных баллонов.

Экономия времени и средств

Так как срез получается чистым, а количество отходов минимальное, то получается сэкономить бюджет, ведь не требуется финишная обработка. Дополнительное преимущество – короткий срок выполнения операции и возможность установки ЧПУ. Это позволяет сократить длительность работы оператора.

Особенности лазерного метода

Еще один инновационный способ, который получил широкое распространение. Одно из достоинств – возможность работы не только с металлами, но и с деревом, пластмассой.

Лазерное излучение точечно нагревает сталь, она начинает плавиться, а затем испаряться. В зону работы подается газ (чаще всего кислород), который помогает избавиться от остатков, а также охлаждает область. Из-за высоких энергетических затрат способ используется только с тонколистовыми изделиями.

Преимущества метода

К достоинствам следует отнести:

- Нет механического контакта, поэтому минимизирован риск деформации даже самых хрупких деталей.

- Толщина обрабатываемого листа – от 0,2 до 300 мм в зависимости от материала.

- Высокая скорость.

- Небольшое количество отходов.

- Чистый срез.

- Максимальная точность.

Газовый способ

Второе название – кислородная резка. Струя газа воздействует на уже разогретую до 1100 градусов заготовку. Под воздействием кислорода происходит процесс горения. А сам поток выдувает остатки сплава.

Необходимо отметить, что при взаимодействии происходит окисление крайнего среза, поэтому необходима последующая шлифовка.

В статье мы рассказали про основы обработки металлов резанием. Способов множество, но технология остается прежней и используется повсеместно.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Электроэрозионная обработка металлов: виды, сущность и принципы

Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы – это поддержание высокой степени заточки режущей кромки.

В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения. Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков.

Затем химический состав сплава изменили. добавив вольфрам. Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров.

Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам. Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

Фрезерование как технология обработки металлов резанием

Фреза – более универсальный вариант резца. Этот инструмент вытесняет и строгание, на заводах более не устанавливают строгальные станки, поскольку фрезерный позволяет производить множество операций. Заготовка располагается вертикально или горизонтально, в зависимости от конструктивных особенностей оборудования. Затем деталь приходит в движение, подача – продольная, фреза начинает вращаться. Взаимодействие двух одновременных подач и возможность работать в нескольких плоскостях и системах координат способствует тому, что можно добиться разнообразных форм и работать со сталью даже в труднодоступных местах.

Особенности шлифования

Задача шлифовального оборудования – снятие тонкого верхнего слоя с целью устранения видимых дефектов, выравнивания поверхности и вреза и достижение необходимой степени шероховатости.

Станок оснащен абразивным диском. Это основной инструмент шлифовки. Поверхность и торцевая часть обмазаны специальным составом, который удерживает мелкие частицы абразива. Зерна могут быть разной фракции, они расположены симметрично и повернуты разными углами, режущими кромками, чтобы производить частичное снятие стружки.

Обработка металлов резанием по технологии плазменной резки – что это такое

Во время процесса электродуга, как при сварке, возникает между электродом (или металлической поверхностью) и соплом. В плазмотрон поступает струя сжатого воздуха под высоким давлением. Здесь происходит моментальный нагрев от 8 000 градусов и более, до 30 тыс. Кислород ионизируется, поскольку проходит через электрическую дугу. Получается, что образуется плазма, то есть раскаленная струя воздуха под высоким давлением, обладающая зарядом.

Проходя через сопло, поток развивает невероятную скорость – около 3 метров в секунду. Под воздействием плазмореза металл просто начинает плавиться, а кислород выдувает расплавленные капли.

Ключевые преимущества

К достоинствам следует отнести:

- высокая обрабатываемость металлов резанием – можно использовать любые, даже тугоплавкие и прочные материалы;

- большая скорость;

- любое направление сопла, возможность художественной резки;

- максимальная толщина стали;

- хорошее качество кромки;

- экологическая чистота, малый выброс веществ в атмосферу;

- безопасность, поскольку нет взрывоопасных баллонов.

Экономия времени и средств

Так как срез получается чистым, а количество отходов минимальное, то получается сэкономить бюджет, ведь не требуется финишная обработка. Дополнительное преимущество – короткий срок выполнения операции и возможность установки ЧПУ. Это позволяет сократить длительность работы оператора.

Особенности лазерного метода

Еще один инновационный способ, который получил широкое распространение. Одно из достоинств – возможность работы не только с металлами, но и с деревом, пластмассой.

Лазерное излучение точечно нагревает сталь, она начинает плавиться, а затем испаряться. В зону работы подается газ (чаще всего кислород), который помогает избавиться от остатков, а также охлаждает область. Из-за высоких энергетических затрат способ используется только с тонколистовыми изделиями.

Преимущества метода

К достоинствам следует отнести:

- Нет механического контакта, поэтому минимизирован риск деформации даже самых хрупких деталей.

- Толщина обрабатываемого листа – от 0,2 до 300 мм в зависимости от материала.

- Высокая скорость.

- Небольшое количество отходов.

- Чистый срез.

- Максимальная точность.

Газовый способ

Второе название – кислородная резка. Струя газа воздействует на уже разогретую до 1100 градусов заготовку. Под воздействием кислорода происходит процесс горения. А сам поток выдувает остатки сплава.

Необходимо отметить, что при взаимодействии происходит окисление крайнего среза, поэтому необходима последующая шлифовка.

В статье мы рассказали про основы обработки металлов резанием. Способов множество, но технология остается прежней и используется повсеместно.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Электроэрозионная резка металла на проволочном станке

Электроэрозионная резка

Электроэрозионная обработка металла на заказ по чертежам заказчика в Москве и области на станке с ЧПУ Sodick AQ325LN1 от 1490 руб. за нормочас.

Электроэрозионная проволочная резка металла — электроискровой метод обработки, позволяющий обрабатывать внутренние сквозные и наружные поверхности сложной формы, такие как шлицевые поверхности, поверхности зубьев шестерен, рабочие поверхности фильер экструдеров и т.д.

Мы осуществляем разработку чертежей по предоставленным эскизам и образцам

Требования к чертежам деталей:

1. В чертеже надо указать материал заготовки, все размеры, допуски и требования к поверхности после обработки.

2. Чертеж выполняется в электронном виде и предоставлен в векторном формате (Autocad, Corel, и т.п.)

Стоимость электроэрозионной резки

*В цену не включены амортизационные расходы на оборудование и инструмент, электроэнергия, налогообложения основных фондов. Стоимость материала и его доставки к участку металлообработки.

Станочное оборудование

Для электроэрозионной обработки деталей и материалов электроискровым способом на нашем производстве используется прецизионный электроискровой проволочно-вырезной станок с ЧПУ марки Sodick AQ325LN1 с линейными двигателями. Технические возможности станка позволяют выполнять следующие виды работ:

- изготовление оснастки и приспособлений (штампов, шаблонов, пресс-форм, матриц, специального инструмента) из высокопрочных материалов с высокой точностью;

- доводка изделий до требуемых размеров;

- высокоточная фигурная резка металла (вырезание отверстий цилиндрической и конической формы, полостей сложной формы, прямых и профильных углублений, прорезей и канавок);

- электроэрозионная обработка изделий ячеистой конструкции (сетки, сита и т.п.);

- электроэрозионная обработка твердых и жаропрочных материалов и сплавов с чистотой до 12 класса шероховатости.

Операции выполняются в автоматическом режиме при помощи контроллера ЧПУ с программным обеспечением, управляющего технологическим процессом с учетом множества влияющих на него параметров (характеристики материала, сложность конфигурации детали, условия резки и т.д.).

Электроэрозионная обработка металла позволяет значительно сократить количество операций на изготовление изделий, наладить производство деталей повышенной сложности, которые невозможно изготовить на современном станочном оборудовании механической обработкой. Готовые изделия не нуждаются в дополнительной доработке качества поверхности, не зависимо от толщины не подвергаются деформациям, материал сохраняет все свои физические свойства. Точность изготовления деталей электроэрозионным способом в 1,5-2 раза выше по сравнению с традиционными механическими методами металлообработки.

Производственные возможности по электроэрозионной обработке

Электроэрозионный проволочно-вырезной станок Sodick AQ325LN1 имеет следующие технические характеристики:

Станок Sodick AQ325LN1.

Электроэрозионная обработка

Компания ООО «Металекс» предлагает большой выбор производственных услуг по обработке различных металлов.

Мы гарантируем высокое качество обработки и минимальные сроки оказания данного вида услуг.

Получить выгодное предложение и уточнить условия бесплатной доставки Вы можете, направив заявку на info@metalex.ru либо позвонив по телефону 8-495-662-64-55.

Наша компания оказывает услуги по э лектроэрозионной обработке (ЭЭО) металлов . Это незаменимая технология, позволяющая производить высокоточную резку металла толщиной до 150 мм. Это инновационная технология, позволяющая обрабатывать все токопроводящие металлы электроискровым методом. В отличие от плазменной резки, не дающей возможности сохранять край обрабатываемой поверхности ровным, ЭЭО позволяет работать с деталями толщиной до 150 мм без потери качества. В электроэрозионной резке применяется молибденовая проволока толщиной 0,12-0,2 мм. Так как проволока не касается заготовки, разрушение металла происходит за счет подачи технического тока очень высокого напряжения, за счет чего достигается абсолютная чистота поверхности среза. При работе с крупными деталями электроэрозионная обработка выгодно отличается от лазерной резки, не всегда справляющейся с толщиной металла более 20 мм.

Мы используем данный вид резки:

- при работе с металлом толщиной более 20 мм,

- при работе со сверхпрочными видами металла,

- при изготовлении шпон пазов, шестерен, пресс форм,

- при изготовлении сложных фигур.

Технологический процесс:

- оператор задает все необходимые показатели,

- производится предварительная подготовка и обработка изделий (при необходимости),

- изделие устанавливается на станок и фиксируется,

- производится резка при помощи электрического тока с использованием молибденовой проволоки, в сопровождении н епрерывной подачи смазочно-охлаждающей жидкости на обрабатываемую поверхность.

Преимущества электроэрозионной обработки:

- обработка деталей толщиной более 20 мм,

- высокая точность (до 0,05 мм при толщине заготовки более 100 мм),

- высокая чистота поверхности,

- обработка металлов любой твердости,

- отсутствие деформации,

- отсутствие дополнительной обработки.

Оборудование для электроэрозионной обработки

Компания Metalex работает на современных высокоточных станках с ЧПУ (числовое программное управление), позволяющих производить электроэрозионную обработку деталей толщиной до 150 мм.

Наши специалисты имеют многолетний опыт работы обработки металлов и являются настоящими мастерами своего дела.

Электроэрозионная обработка в Москве и Московской области по индивидуальному техническому заданию

Использование современной металлообрабатывающей техники дает нам возможность выполнять заказы разного уровня сложности и объема, а также производить ЭЭО металла по индивидуальному техническому заданию.

10-ти летний опыт обработки металлов позволяет нам принимать заказы на выполнение работ любой сложности.

При заказе электроэрозионной обработки в ООО «Металекс» вы получаете:

- качественные услуги металлообработки в Москве и Московской области,

- выполнение технического задания в строгом соответствии с проектной документацией,

- выполнение работ в чётко оговоренные сроки,

- индивидуальный подход при расчёте стоимости заказа.

Цена на данный вид обработки зависит от используемого материала и объема требуемых работ, и составляет в среднем от 500 руб./час.

Обращаем Ваше внимание — минимальная сумма заказа составляет 5 000 руб.

При расчете крупных заказов применяется индивидуальная система скидок.

Вы можете уточнить стоимость Вашего заказа, направив заявку с чертежами на info@metalex.ru

либо позвонив по телефону 8-495-662-64-55. Рассмотрение заявки в день обращения!

ООО «Металекс» — всегда качественные услуги в строго оговоренные сроки!

Электроэрозионная обработка

При изготовлении металлических деталей и элементов используется различное оборудование и технологии. Электроэрозионная обработка представляет собой метод, позволяющий менять размеры изделий, создавать отверстия необходимой формы и конфигурации, а также фасонные полости. Процесс может проводиться для выполнения объемного копирования, вырезания и многих других операций.

Обработка позволяет обеспечить прочность инструментов, качественное электропечатание и максимальную точность других работ. Данный метод требует аккуратности и предельной внимательности.