Содержание

- Азотирование стали: назначение, технология и разновидности процесса

- Суть технологии

- Как протекает процесс азотирования

- Факторы, оказывающие влияние на азотацию

- Типы азотируемых сталей

- Технологическая схема азотирования

- Типы рабочих сред

- Химико-термическая обработка стали

- Цементация стали

- Процесс цементации

- Способы цементации

- Свойства металла после обработки

- Недостатки цементации

- Основные виды химико-термической обработки – цементация, азотирование, карбонитрация

- Технология цементации стали

- Цементация в твердой среде: возможность проведения в домашних условиях

- Азотирование: суть процесса и преимущества, по сравнению с цементацией

- Методика, преимущества и этапы процесса азотирования стали

- Суть процесса азотирования

- Какие стали азотируются

- Технология процесса

- Варианты сред для механизма азотирования

- Азотирование — выводы

Азотирование и цементация стали

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

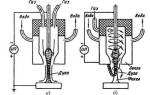

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей. 38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Такая обработка заключается в закалке изделия и его высоком отпуске. Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде. Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры. Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование. При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь. Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей. Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Химико-термическая обработка стали

Термическая обработка стали, в результате которой изменяется химический состав поверхностных слоёв, называется химико-термической обработкой. Изделие нагревается в специально выбранной среде и изменение химического состава поверхности происходит благодаря переходу и внедрению атомов этого вещества в кристаллическую решётку стали.

Процесс проникновения одного вещества в другое при их соприкосновении называется диффузией. В зависимости от среды, в которой нагревается изделие, различают несколько видов химико-термической обработки. Наиболее распространёнными из них в промышленности являются: цементация, азотирование и цианирование.

Цементация

Процесс цементации заключается в насыщении поверхностного слоя металла углеродом. Количество углерода на поверхности металла после правильно проведённого режима цементации должно равняться 0,9-1,0%. Цементации подвергают изделия из малоуглеродистой стали. Цементованные изделия после закалки приобретают весьма высокую твёрдость поверхностного слоя, сохраняя мягкую вязкую сердцевину. Это сочетание имеет большое значение для деталей машин, работающих на трение и одновременно на удар или скручивание (шестерни, шпиндели, поршневые пальцы и др.). Твёрдая поверхность цементованных деталей хорошо сопротивляется истиранию, а вязкая сердцевина предохраняет от поломки при ударах.

В инструментальном производстве цементация применяется при изготовлении мерительного инструмента, приспособлений, некоторых видов монтажного инструмента и т. п.

Для цементации применяется углеродистая сталь и легированная конструкционная сталь с содержанием углерода до 0,25 %. Длинные тонкие детали сложной формы, подверженные короблению, следует изготовлять из стали с нижним пределом углерода, а детали массивные несложной формы, в которых требуется более прочная сердцевина — с верхним пределом углерода, доводя, в отдельных случаях, его содержание до 0,3 и даже 0,35%.

Цементуют сталь в твёрдой, газовой и (редко) жидкой средах, способных отдать свой углерод. Эти среды носят название карбюризаторов.

Цементация в твёрдом карбюризаторе. В качестве твёрдого карбюризатора в промышленности широко применяется смесь древесного угля с углекислыми солями (углекислым барием, углекислым натрием, углекислым кальцием).

Для приготовления карбюризатора уголь раздробляют на кусочки размером 3-10 мм и просеивают для удаления пыли. Уголь употребляют дубовый или берёзовый, так как уголь из мягких пород быстро сгорает. Углекислые соли измельчают в порошок и просеивают через мелкое сито.

Первый способ, при котором получается наиболее равномерная смесь, заключается в следующем: соль растворяют в воде, поливают этим раствором уголь, перемешивают и высушивают. Допускаемая влажность 5-7%.

Второй способ заключается в тщательном перемешивании угля и соли в сухом виде. Плохо перемешанный карбюризатор даёт неравномерный слой цементации, пятнистость.

Многие заводы применяют готовый карбюризатор, изготовленный Бондюжским заводом, из угля и нескольких видов углекислых солей. Карбюризаторы, изготовляемые заводами для своих нужд, обычно состоят из 85-90% древесного угля и 10-15% по весу углекислого натрия (кальцинированной соды). Для цементации применяют смесь из 20-30% свежего карбюризатора и 70-80% отработанного. На отдельных заводах применяют вместо угля древесные опилки, добавляют в карбюризатор обугленную кость, кожу и т. п. Однако все эти добавки, а также замена угля опилками, ухудшают качество цементации.

Детали, поступающие для цементации, должны быть сухими и очищены от окалины, ржавчины, грязи, масла, стружки и т. п.

Предохранение поверхностей изделий, не подлежащих цементации. Участки деталей, которые по технологическим условиям не должны цементоваться, предохраняют от науглероживания следующими способами:

1. Оставлением припуска в изделиях, обрабатываемых резанием. В местах, не подлежащих цементации, оставляют припуск больший, чем заданная глубина цементации. Перед закалкой этот припуск удаляется на станке.

2. Накладыванием обмазки. В качестве обмазки, накладываемой на места, не подлежащие цементации, применяются: а) глина, смешанная с жидким стеклом; б) смесь из глины, песка и асбестовой мелочи, замешанная на жидком стекле; в) смесь из термоизоляционного порошка или кварцевого песка (75%) и мелкой окалины (25%), просеянных через сито с ячейками 1 х 1 мм.

3. Омеднением. Участки, не подлежащие цементации, покрывают слоем меди толщиной 0,03-0,04 мм. Этот способ требует специального гальванического оборудования.

4. Фосфатированием. Места, подлежащие цементации, предварительно покрываются цапон-лаком, после чего изделие полностью погружается в ванну с горячим водным раствором фосфатов ортофосфорной кислоты, при этом непокрытые места изделий фосфатируются, что можно наблюдать по выделению пузырьков на поверхности раствора. Прекращение выделения пузырьков указывает на окончание фосфатирования. Процесс прост и надёжен.

Детали, подлежащие цементации, упаковывают в ящики с карбюризатором. Ящики лучше всего изготовлять по форме деталей. Это уменьшает время для прогрева ящиков и улучшает качество цементованного слоя. Однако изготовлять такие ящики рационально только при цементации больших количеств деталей. Во всех прочих случаях ящики изготовляют круглые, квадратные или прямоугольные, размеры их выбираются в зависимости от размера печи и количества загружаемых в них изделий.

Наибольший размер ящиков при цементации в печах средней величины 250 х 500 х X 300 мм при толщине материала от 4 до 8 мм. Материалом для ящиков служит жаростойкая сталь, а при её отсутствии — обычная малоуглеродистая сталь. При упаковке деталей в ящики следует выдерживать расстояние между деталями 10-20 мм, а между деталями и дном 20-30 мм (фиг. 12).

При упаковке деталей карбюризатор плотно трамбуется, а ящик сверху обмазывается смесью из двух частей глины и одной части речного песка, разведённых водой до тестообразного состояния. Свидетели вкладываются в ящик для определения глубины цементации: один внутрь пакета для предъявления контрольному мастеру, а два наружных для контроля ведения процесса самим рабочим. Свидетели изготовляются из стали марки 15 или 20 диаметром 8-12 мм.

Технологический процесс цементации. Перед загрузкой ящиков в печь надо подсушить обмазку, чтобы она не растрескалась. Загрузку производить в печь, нагретую до 900 — 950°. В результате загрузки холодных ящиков в печь температура последней несколько снизится. Сквозной прогрев ящиков производить при температуре 780-800°. Практически окончание прогрева определяют по цвету подовой плиты; при недостаточном прогреве плита под ящиком будет тёмная, а при полном прогреве цвет подовой плиты будет везде одинаков. После прогрева ящиков при температуре 780-800° быстро подымают температуру до 900 — 950° и производят процесс цементации. Быстрый нагрев ящиков до температуры цементации сразу после посадки их в печь не рекомендуется, так как вследствие большой разницы температур между центром и краями ящика глбина цементации будет неодинакова. Продолжительность выдержки в зависимости от глубины цементуемого слоя приведена в табл. 12.

Окончание процесса цементации определяют по излому закалённого свидетеля. Один из свидетелей вынимается из ящика и закаливается примерно за час до предполагаемого окончания цементации, а второй — к моменту выгрузки.

Глубину цементованного слоя лучше всего определять путём травления излома закалённого свидетеля реактивом, состоящим из 100 см 3 денатурированного спирта, 1 см 3 соляной кислоты и 2 г хлористой меди.

Продолжительность травления — одна минута. Места не цементованные покрываются медью.

Охлаждение ящиков после цементации производят на воздухе. Распаковка горячих ящиков не рекомендуется, так как это не безопасно в противопожарном отношении и не экономно расходуется карбюризатор.

Газовая цементация

Процесс газовой цементации, разработанный советскими учёными Н. А. Минкевичем, С. К. Ильинским и В. И. Просвириным, осуществляется путём нагрева деталей в атмосфере газов, содержащих углерод. По сравнению с цементацией в твёрдом карбюризаторе цементация в газовом карбюризаторе имеет следующие преимущества: отпадает необходимость приготовления карбюризатора; сокращается время пребывания ящика с деталями в печи; уменьшается количество требуемой рабочей силы и площадей цеха и значительно улучшаются условия труда. Детали, подлежащие цементации, закладывают в муфель печи, подогретый до 900-950°, герметически закрывают и подают газ.

Для газовой цементации применяются: 1) естественный газ (дашавский, саратовский, приазовский); 2) искусственный газ; 3) генераторный газ и т. п.

Из искусственных газов наибольшее применение получил газ, приготовляемый путём разложения нефтепродуктов. Процесс приготовления газа таков: керосин подаётся каплями в нагретый стальной сосуд и там разлагается на смесь газов (процесс разложения называется пиролизом). Часть пиролизного газа подвергают дополнительной обработке — крекинг-процессу, при котором изменяется состав газа, так как при цементации одним пиролизным газом получаются плотные отложения сажи на деталях, малая глубина цементации и т. д. Для цементации применяют смесь из 40% пиролизного газа и 60% крекированного газа.

Термическая обработка цементированных изделий

Цементованные детали подвергаются закалке и отпуску. Закалку производят двойную или одинарную. При двойной закалке первая производится при температуре 860 -900° для улучшения структуры сердцевины, а вторая при температуре 760 -800° для придания твёрдости наружному слою.

На некоторых заводах считают рациональным производить одинарную закалку при температуре 760-800°. Инструменты, подвергающиеся цементации, должны обладать высокой твёрдостью и поэтому для них можно ограничиться одинарной закалкой, кроме случаев, оговоренных в технологии. После закалки изделия подвергают низкотемпературному отпуску для снятия внутренних напряжений. Инструмент, проходящий газовую цементацию, можно калить непосредственно из муфеля цементационной печи, слегка остудив его на воздухе.

Азотирование и цианирование

Азотирование. Процесс азотирования заключается в насыщении поверхностного слоя стали азотом. В результате азотирования этот слой приобретает весьма высокую твёрдость и сохраняет её при нагреве до 530-550°. Для азотирования применяют главным образом сталь, содержащую алюминий, хром и молибден.

Процесс азотирования заключается в пропускании аммиака через герметически закупоренный муфель, в котором находится деталь. Температура азотирования 500-600°. Газ, состоящий из азота и водорода, при этой температуре разлагается на составные части, из которых азот проникает в сталь, а водород удаляется из печи. Диффузия азота в сталь происходит очень медленно — в течение 40 -90 час. Большая длительность процесса и хрупкость азотированного слоя являются недостатками этого вида обработки.

Цианирование. Процесс насыщения поверхностного слоя стали азотом и углеродом называется цианированием. Различают два вида цианирования: высокотемпературное-при 750 -850° и низкотемпературное -при 530-560°. В инструментальном деле применяют в основном низкотемпературное цианирование инструментов, изготовленных из быстрорежущей стали для повышения их стойкости. Цианирование производится в жидкой, газовой и твёрдой средах.

Жидкое цианирование производится в расплавленных цианистых солях. Глубина цианирования зависит от состава ванны и продолжительности выдержки.

Цианированию подвергается окончательно обработанный и заточенный инструмент, поэтому процесс следует вести тщательно как в части соблюдения температур, так и в части осторожного обращения с инструментом.

Газовое цианирование производится в смеси аммиака с газом, содержащим углерод. Детали загружаются в муфель печи, нагретый до 530-560°, затем в него подаются аммиак и газ, содержащий углерод, после чего печь герметически закрывается. При температуре 530-560° происходит разложение газов с выделением азота и углерода, которыми насыщается поверхность стали. В качестве газа, содержащего углерод, применяют природный, генераторный, пиролизный газы и т. п. Смесь для газового цианирования обычно состоит из 15-40% аммиака и 60-85% газа, содержащего углерод. Продолжительность выдержки в печи колеблется от 45 мин. до 2,5 часа и зависит от размера инструмента.

Твёрдое цианирование производится в смеси сухого древесного угля (60-70%) и жёлтой кровяной соли (30-40%). Приготовление смеси, упаковка в ящики и обмазка производятся так же, как и прп цементации. Продолжительность выдержки от 1 до 3 час. в зависимости от размеров инструмента. По окончании выдержки ящик охлаждается на воздухе до температуры 100-200°, после чего распаковывается.

Автор: Администрация Общая оценка статьи: Опубликовано: 2012.05.13

Цементация стали

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Процесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

Свойства металла после обработки

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Структура стали после цементации

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Основные виды химико-термической обработки – цементация, азотирование, карбонитрация

Химико-термическая обработка – это комплекс операций по изменению химического состава и микроструктуры поверхности заготовки или изделия с целью получения требуемых характеристик. Такое изменение является результатом взаимодействия поверхности с окружающей средой определенного состояния, состава, температуры. Наиболее распространенные виды химической обработки – цементация (науглероживание), азотирование, карбонитрация (одновременное насыщение углеродом и азотом).

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом. Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода. Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно. Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.

Цементация в твердой среде: возможность проведения в домашних условиях

Науглероживание стали в твердой среде можно провести в домашних условиях, если есть способ обеспечить длительную выдержку при таких высоких температурах.

Для обработки в твердом карбюризаторе понадобятся:

- углекислый натрий, кальций или барий;

- березовый или дубовый уголь, содержание которого в смеси составляет 70-90%.

Все компоненты измельчают и просеивают для удаления пыли. Оптимальные фракции – 3-10 мм. Методики смешивания компонентов:

-

Соль и уголь смешивают в твердом состоянии.

Внимание! Если перемешивание было недостаточно тщательным, то после завершения процесса на детали образуются пятна.

Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором. Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали. Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь. Однако может использоваться и тара из малоуглеродистых сталей.

Этапы цементации в твердом карбюризаторе

- Заготовки укладывают в ящик слоями с пересыпкой карбюризатором.

- Ящики обмазывают огнеупорной глиной и устанавливают в разогретую печь.

- Тару с содержимым прогревают примерно до 800°C. О качественном прогреве свидетельствует отсутствие темных пятен на подине в местах ее соприкосновения с ящиком.

- После прогрева температуру в печи поднимают до 950°C и выдерживают в таких условиях заготовку на протяжении определенного времени. При этом происходит проникновение активных атомов углерода в кристаллическую решетку стали.

Азотирование: суть процесса и преимущества, по сравнению с цементацией

Азотирование – сравнительно новая технология улучшения характеристик стальных заготовок. Заключается в нагреве деталей до высоких температур в средах, насыщенных аммиаком. Толщина нитридного слоя составляет 0,3-0,6 мм.

- повышается износостойкость, так как поверхность становится тверже;

- возрастает усталостная прочность изделий;

- образуется стойкий антикоррозионный барьер.

Преимущества такой ХТО, по сравнению с цементацией

- Поверхностный слой изделия приобретает высокую твердость без дополнительной термической обработки. Прочность поверхностного слоя примерно в 2 раза выше, чем после науглероживания.

- Геометрические параметры заготовки после азотирования остаются практически без изменений.

- Может применяться для изделий после закалки с высоким отпуском и шлифованием в размер.

- После науглероживания поверхностный слой сохраняет полученную твердость до температур до 225°C, после диффузионного насыщения азотом – до 600°C.

Краткая схема азотирования при температурах 500-600°C в стальных ретортах, устанавливаемых в печь:

- части стальных элементов, не предназначенные для насыщения азотом, защищают оловом или жидким стеклом, наносимым по технологии электролиза;

- закладывают в муфель, в который из баллона закачивают аммиак;

- внутри реторты аммиак разлагается на азот и водород;

- атомарный азот проникает в поверхность стальной детали с образованием нитридов, для которых характерна очень высокая твердость;

- после выдержки заготовку в реторте охлаждают вместе с печью, чтобы закрепилась твердость поверхности без окисления.

Таблица результатов азотирования для стали различных марок, в зависимости от целевого назначения ХТО

Методика, преимущества и этапы процесса азотирования стали

Азотирование стали — не столь давняя практика диффузного насыщения ее поверхностного слоя азотом. В промышленном масштабе такой способ применяется только с 20-х годов прошлого столетия. Данная процедура, предложенная академиком Н.П. Чижевским, значительно улучшает качество стальной продукции по многим параметрам.

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Варианты сред для механизма азотирования

Аммиачно – пропановая среда

Последнее время весьма активно применяется метод обработки металла газом, состоящим на ½ из аммиака и на ½ пропана, или тех же пропорций аммиака и эндогаза. Такая среда дает возможность проводить процедуру в 3 часа при 570 ˚С. Карбонитридный слой, образуемый при этом, характеризуется небольшой толщиной. Но износостойкость и прочность у него намного выше, нежели у слоя, полученного по обычной методике. Твердость данного слоя находиться в границах 600-1100 HV . Применяется такой подход для изделий из легированных сплавов или стали, к которым выдвинуты особые требования по предельной эксплуатационной выносливости.

Тлеющий разряд

Также используется технология упрочнения в азотсодержащей разряженной среде. При этом применяют метод тлеющего разряда, подключая металлические детали к катоду. Заготовка в этом случае являет собой отрицательно заряженный электрод, а муфель – положительно заряженный.

Такая технология позволяет сократить длительность процесса в несколько раз. Между плюсом и минусом возбуждается разряд, ионы газа (N2 или NH3) вовлекаются на поверхность катода, нагревая его до необходимой температуры. Это происходит поэтапно: вначале катодное распыление, поверхность очищается, а затем насыщают.

Первый этап распыления должен проходить при давлении 0,2 мм ртутного столба и напряжении 1400 В в течение 5-60 минут. При этом поверхность греется до 250 ˚С. Второй этап проводится в условиях давления 1-10 мм ртутного столбика и напряжении 400-1100 В, что занимает время 1-24 часа.

Жидкая среда

Весьма эффективным является тенифер-процесс – азотирование в жидкости, который проходит в расплавленном цианистом слое при 570 ˚С в течение 30-180 минут.

Азотирование — выводы

Азотирование один из наиболее популярных способов доведения металлических деталей до наилучших показателей сопротивления изнашиванию. Кроме того, полученные в результате насыщения азотом поверхностные слои имеют высокую сопротивляемость коррозии. Изделия, прошедшие насыщение азотом, не требуют дополнительной термической закалки. В результате чего, азотирование стало ключевым процессом обработки деталей в машиностроении, станкостроение и в других сферах, выдвигающих высокие требования к составным элементам.

У азотирования существуют и свои недостатки, состоящие в дороговизне и длительности его проведения. Так, при температурах в 500°С азот проникает на 0,01 мм (или менее) за каждый час. Исходя из этого факта, общее время всего процесса порой доходит до 60 часов.