Содержание

- Влияние легирующих элементов на свойства стали

- Процесс легирования стали и сплавов — повышение предела текучести, ударной вязкости, прокаливаемости, снижение скорости закалки и отпуска. Влияние присадок легирующих элементов на механические, физические и химические свойства инструментальной стали.

- Закалка сталей. Выбор температур нагрева и охлаждающих сред при закалке. Влияние легирующих элементов на критическую скорость охлаждения, прокаливаемость и закаливаемость сталей

- Влияние легирующих элементов на изотермический распад аустенита.

- Прокаливаемость сталей

- Прокаливаемость и критическая скорость охлаждения

- Влияние легирующих элементов на свойства стали и сплавов

- Другие статьи по сходной тематике

Влияние легирующих элементов на прокаливаемость стали

Влияние легирующих элементов на свойства стали

Процесс легирования стали и сплавов — повышение предела текучести, ударной вязкости, прокаливаемости, снижение скорости закалки и отпуска. Влияние присадок легирующих элементов на механические, физические и химические свойства инструментальной стали.

Министерство образования и науки российской федерации

Федеральное агентство по образованию

Российский государственный университет нефти и газа имени И.М. Губкина

Кафедра металловедения и неметаллических материалов

Влияние легирующих элементов на свойства стали

Выполнил: студент гр. ТМ-10-6

Профессор Бакаева Р.Д.

1. Влияние легирующих элементов

Химический состав стали дан в табл. 1. Она имеет повышенное содержание углерода (более 0,7%) и приобретает высокую твердость HRC 62—65 после закалки. Структура в закаленном состоянии — мартенсит, остаточный аустенит и вторичный цементит.

Отпуск повышает прочность и вязкость, снимая часть закалочных напряжений. Но для сохранения высокой твердости его выполняют, как правило, при температурах не больше 180—200°С. В структуре сохраняется более мягкая составляющая — остаточный аустенит, полученный при закалке, что не позволяет получить очень высокое сопротивление пластической деформации.

Химический состав в % материала ХВГ ГОСТ 5950-2000

Сталь ХВГ отличается хорошей прокаливаемостью, но имеет склонность к образованию карбидной сетки. Повышенное содержание марганца в этой стали уменьшает объемные деформации при закалке. Сталь ХВГ следует рекомендовать для изготовления режущих инструментов.

1. Влияние легирующих элементов

Для изготовления режущего инструмента наиболее широко применяют стали 9ХС, ХВГ, ХВСГ, Х12М, химический состав которых приведен в табл. 22.

Сталь ХВГ применяют для изготовления инструмента, у которого при закалке допускается незначительное коробление: длинных метчиков и разверток, тонких сверл и т. д.

Сталь ХВГ легирована хромом, вольфрамом и марганцем; имеет большую закаливаемость и прокаливаемость, чем сталь 9ХС. Твердость более НRС 60 получается по всему сечению цилиндрических образцов диаметром 45—48 мм при закалке с охлаждением в масле (до 35 мм в горячих средах). В стали ХВГ сохраняется после закалки повышенное количество остаточного аустенита (до 15—18%), что уменьшает коробление и делает ее малодеформирующейся. Наличие такого количества аустенита понижает сопротивление малой пластической деформации и увеличивает чувствительность к шлифовочным трещинам. Недостатками стали ХВГ являются: повышенная карбидная неоднородность (в заготовках более крупных сечений наблюдается карбидная сетка), что ведет к выкрашиванию и снижает стойкость инструмента.

Влияние хрома: повышает точку Ас1. Хромистый феррит обладает повышенными прочностными свойствами, хром уменьшает склонность феррита к хрупкому разрушению, смещает максимальную скорость превращения аустенита в перлитной области к более высоким температурам, уменьшает скорость перлитного превращения. В случае полного растворения карбидов и, таким образом, значительного насыщения твердого раствора углеродом и хромом мартенситная точка стали существенно снижается, и в стали сохраняется много остаточного аустенита. Хромистая сталь обладает повышенной устойчивостью против отпуска. Хром повышает прокаливаемость стали, способствует получению высокой и равномерной твердости. Наличие карбидов хрома или карбидов цементитного типа, легированных хромом, обеспечивает стали повышенную износостойкость.

Влияние вольфрама: повышает точки Ас3 и Ас1. Повышает температуру рекристаллизации, твердость, предел прочности и предел текучести феррита, снижает пластичность. Вольфрам и образуемые им карбиды уменьшают склонность аустенита к росту зерна. Вольфрам повышает устойчивость аустенита в перлитной области, почти не влияя на его устойчивость в промежуточной области. Повышает устойчивость против отпуска. Придает теплостойкость.

Влияние марганца: легирование феррита сопровождается его упрочнением. Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче зерно феррита, тем выше его прочность. Содержание марганца более 1% увеличивает ударную вязкость, расширяет область аустенита, увеличивает прокаливаемость, способствует раскислению, образует устойчивые карбиды, повышает сопротивление коррозии.

Закалка — термическая обработка, заключается в нагревании стали до температуры выше критической (Ас3 для доэвтектоидной и Ас1 — для заэвтектоидной сталей) или температуры растворения избыточных фаз, выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

Прокаливаемость стали играет большую роль при изготовлении инструмента. Так, для некоторых инструментов, например сверл, требуется сквозная прокаливаемость, а для некоторых, например метчиков и разверток, требуется прокаливаемость на небольшую глубину с сохранением вязкой сердцевины. Как правило, прокаливаемость углеродистой стали не контролируют, так как в течение последних лет не наблюдалось отклонений от ГОСТа по этому параметру. В случае особых требований к инструменту из быстрорежущих сталей контролируют теплостойкость (красностойкость).

Для изготовления режущего инструмента небольших размеров и несложной формы, работающего при небольших нагрузках, не подвергающегося резким и сильным ударам (развертки, метчики, плашки, надфили), используют инструментальную углеродистую сталь У10, У10А, У11, У11А, У12, У12А.

Для изготовления режущего инструмента большого размера, сложной конфигурации и для длинных и тонких инструментов, деформация которых при закалке должна быть наименьшей, используют инструментальную легированную сталь 9ХС, ХВГ, Х12М. Углеродистые стали (с содержанием углерода от 0,7 до 1,3%) — небольшей прокаливаемости, что связано с пониженной устойчивостью аустенита в перлитной и промежуточных областях. сталь текучесть прокаливаемость вязкость

Для получения высокой твердости (HRC 60—65) углеродистую инструментальную сталь необходимо закаливать в воде. Несмотря на быстрое охлаждение, инструмент (диаметром до 10—12 мм) прокаливается на небольшую глубину. При охлаждении в масле или в горячих средах высокая твердость получается в образцах диаметром до 5 мм.

При увеличении содержания углерода возрастает устойчивость аустенита и повышается прокаливаемость в том случае, если углерод находится в растворе. Наличие структурно свободных карбидов уменьшает устойчивость аустенита и снижает прокаливаемость. Вследствие этого в углеродистых инструментальных сталях прокаливаемость повышается при увеличении углерода до эвтектоидного состава и снижается при дальнейшем повышении углерода. Поэтому, например, прокаливаемость стали У8 выше прокаливаемости стали У12. С повышением температуры закалки прокаливаемость увеличивается.

В связи с низкой прокаливаемостью углеродистых сталей их применяют для инструмента диаметром от 5 до 25—30 мм, обрабатывающего мягкие материалы. Основное преимущество углеродистых сталей — возможность сохранения вязкой сердцевины при получении высокой твердости поверхности инструмента.

К недостаткам углеродистых сталей следует отнести узкий интервал температур отжига на структуру зернистого перлита; повышенную склонность к возникновению напряжений, деформации и образованию трещин в связи с необходимостью охлаждения в воде при закалке (для получения требуемой прокаливаемости и закаливаемости); большую чувствительность к перегреву при закалке. Даже при незначительном повышении температуры (на 10—15° С) происходит рост зерна и увеличение количества остаточного аустенита, что ведет к снижению прочности.

Инструментальную углеродистую сталь (У10—У12) отжигают с непрерывным охлаждением (рис. 164, а); изотермический и маятниковый отжиг осуществляют по режимам, приведенным на рис. 164, б и в: выдержка при температуре отжига и изотермическая выдержка при 680—700°С 1—2 ч; при маятниковом отжиге выдержка на каждой ступени 0,5—1 ч; структура после отжига — зернистый перлит. Перед повторной закалкой (если после закалки не получилось нормальной твердости или сталь была переотпущена), а также для снятия внутренних напряжений от обработки резанием и снятия наклепа после холодной пластической деформации проводят высокий отпуск (рис. 164, г) с выдержкой 2—3 ч. Для устранения цементитной сетки и измельчения зерна используют нормализацию (рис. 164, д). Для получения небольшой шероховатости поверхности (при нарезании резьбы и т. п.) применяют улучшение (см. рис. 164, ё).

Охлаждение в водных растворах солей или щелочей дает более удовлетворительные результаты по сравнению с охлаждением в воде: уменьшается возможность образования мягких пятен, повышается прочность, увеличивается толщина закаленного слоя и обеспечивается его более однородная структура и твердость.

При быстром охлаждении в воде или в водных растворах появляются внутренние напряжения, которые могут вызвать образование трещин. Поэтому инструмент из углеродистой стали рекомендуется охлаждать в воде или в водных растворах не полностью, а до потемнения поверхности (до 200—250° С), а затем переносить в масло для полного охлаждения. После закалки в водных растворах солей или щелочей инструмент необходимо, во избежание коррозии, немедленно промывать в горячей воде (60— 80° С), затем просушивать в струе сжатого воздуха. Для уменьшения внутренних напряжений и коробления, а также для предотвращения закалочных трещин применяют ступенчатую закалку, при которой инструмент из углеродистой стали нагревают до 790—810°С и охлаждают в соляной ванне, имеющей температуру 150—180°С. После кратковременной выдержки (3—5 мин) при этой температуре инструмент охлаждают на воздухе. Этот способ можно применять при закалке инструмента диаметром (толщиной) до 6—8 мм. При добавлении в расплав соли 4—6% воды можно закаливать инструменты диаметром (толщиной) до 10—12 мм. Мелкий инструмент диаметром (толщиной) до 6—8 мм после нагрева до 790—810°С можно охлаждать в масле (HRC 62—64).

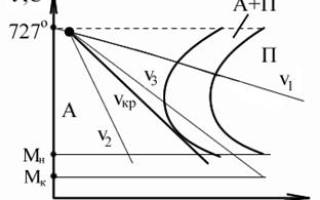

Вместо сталей 9ХС и ХВГ применяют сложнолегированную сталь ХВСГ. Эта сталь лучше закаливается и прокаливается. Образцы из стали ХВСГ небольших сечений (до 20 мм) закаливают с охлаждением на воздухе (HRC 59—60); при охлаждении в масле образцы прокаливаются насквозь в сечении до 100 мм, в горячих средах — до 75 мм. Прокаливаемость стали ХВСГ более стабильна по сравнению с прокаливаемостью стали ХВГ за счет меньшего содержания вольфрама (до 0,7—1,0%). Сталь ХВСГ чувствительна к перегреву и склонна к обезуглероживанию. Теплостойкость и распределение карбидов такие же, как и у стали 9ХС. Количество остаточного аустенита после закалки до 12—14%. Твердость в отожженном состоянии НВ 196—217 (отжигают при температуре 770—790°С). Закаливают детали из стали ХВСГ от 860—880°С в масле или горячих средах и отпускают при 160—180°С Отпуск заключается в нагреве закаленной стали до температур ниже Ас1. выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска. После закалки проводят низкотемпературный отпуск режущего инструмента из углеродистых инструментальных сталей У10—У12, обычно при 150—160°С (HRC 62—64), 180—200°С (HRC 60—62). 1. Гуляев А.П. Металловедение 2. Г.П. Фетисов М.Г. Карпман. Материаловедение и технология металлов 2. Кристаллофизические методы очистки полупроводников, легирование полупроводников. Закалка – вид термической обработки, заключающийся в нагреве стали выше критической температуры (структура аустенит), выдержки при этой температуре и охлаждении со скоростью выше критической (структура мартенсит). Цель: повышение твердости и прочности стали. Критическая скорость охлаждения – минимальная скорость охлаждения стали, при которой не происходит распада аустенита с образованием перлита (t = 727° C). При охлаждении со скоростью vкр кривая охлаждения касательна к линии начала распада А. При скорости v1 vкр – происходит закалка с образованием мартенсита. При v3 Способность стали к закалке. 1) Закаливаемость – способность стали существенно изменять свои свойства после закалки. Зависит от содержания углерода в стали (С > 0,25%). 2) Прокаливаемость – способность стали образовывать мартенсит при низких критических скоростях охлаждения. Чем ниже скорость, тем выше прокаливаемость, тем толще поверхностный слой закаленного металла. 1) Простая закалка: Преимущества: Производится в одной охлажденной среде, простота, низкая стоимость. Недостатки: Вероятность высоких внутренних напряжений, возможность возникновения трещин. 2) Закалка в двух закалочных средах: Преимущества: Снижение внутренних напряжений. Недостатки: Усложнение технологии закалки, высокая стоимость. 3) Закалка в двух закалочных средах с выдержкой: Преимущества: Низкие внутренние напряжения, не возникают трещин. Недостатки: Усложнение технологии закалки, высокая стоимость, высокая вероятность брака. 4) Закалка на бейнит: Бейнит – структура, образованная из аустенита при температуре немного большей начала мартенситного превращения, и представляющая собой промежуточное состояние между аустенитом и мартенситом (ближе к мартенситу). Преимущества: Оптимальное сочетание механических свойств: прочность, твердость, вязкость. Недостатки: Сложная технологии закалки, высокая вероятность брака. Вопрос не входит в билеты 1. Распад переохлажденного аустенита. Формирование структуры при перлитном, мартенситом и промежуточном превращениях. Строение и свойства продуктов распада. 1 Превращение аустенита в перлит при медленном охлаждении. Превращение связано с диффузией углерода, сопровождается полиморфным превращением , выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита. В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 o С и ниже 200 o С скорость равна нулю. При температуре 200 o С равна нулю скорость диффузии углерода. Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (770 0 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 50 0 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами. Получают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения. Рис. 12.5. Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б) В начале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада. Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается. Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б). При малых степенях переохлаждения, в области температур 727…550 o С, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерола. Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения. Максимальная скорость превращения соответствует переохлаждению ниже температуры на 150…200 o С, то есть соответствует минимальной устойчивости аустенита. Механизм превращения представлен на рис. 12.6. Рис. 12.6. Механизм превращения аустенита в перлит При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров. Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада. Толщина соседних пластинок феррита и цементита определяет дисперсность структуры и обозначается . Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название. мм – перлит. Образуется при переохлаждении до температуры Т = 650…700 o С, или при скорости охлаждения Vохл = 30…60 o С/ч. Твердость составляет 180…250 НВ. мм – сорбит Образуется при переохлаждении до температуры Т = 600…650 o С, или при скорости охлаждения Vохл = 60 o С/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью. мм – троостит Образуется при переохлаждении до температуры Т = 550…600 o С, или при скорости охлаждения Vохл = 150 o С/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и пластичностью. Твердость ферритно-цементитной смеси прямопропорциональна площади поверхности раздела между ферритом и цементитом.. Если температура нагрева незначительно превышала теипературу А и полученый аустенит неоднороден по составу, то при малой степени переохлаждения образуется зернистый леплит. При температуре ниже 550 o С самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью. Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом превращаются в цементит. Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму, путем возникновения и роста зародышей феррита. Образующиеся при этом кристаллы имеют игольчатую форму. Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %). Дисперсность кристаллов феррита и цементита зависят от температуры превращения. При температуре мм – верхний бейнит. Структура характеризуется недостаточной прочностью, при низких относительном удлинении ( ) и ударной вязкости ( ). При температуре 300 o С – – нижний бейнит. Структура характеризуется высокой прочностью в сочетании с пластичностью и вязкостью. Требования к материалам, работающим в условиях климатических температур, к материалам криогенной техники. Критерии хладостойкости. Проблема обеспечения надежности материалов при низких температурах. Хладостойкие материалы – материалы, сохраняющие вязкость при температурах от 0 до -269С. Критерии: t50, σв, σ0,2, физ и тех свойства, совм. с окр. Средой, стоимость материала, вязкость разрушения К1С, отсутствие хладноломкости. Группы: низкоугл стали с ОЦК и ГЦК, алюм и его сплавы (АМц, АМг), титан и его сплавы (ВТ1, ВТ5). Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25 o С. Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до –20…-120 o С. Превращение в закаленной стали при отпуске. Влияние температур отпуска на свойства сталей. Выбор видов отпуска (низкий, средний, высокий) в зависимости от назначения деталей и инструмента. 2. Радиационностойкие материалы. Причины образования радиационных дефектов, Радиационная стойкость. Основные группы радиационных конструкционных материалов. 1 Отпуск – термическая обработка стали, заключающаяся в нагреве закаленной на мартенсит стали до температуры ниже критической, выдержки при этой температуре и охлаждении на воздухе. Цель отпуска: Улучшение механических свойств закаленной стали, снижение хрупкости, повышение пластичности, некоторое снижение твердости и прочности. Закалка + Отпуск = Улучшение свойств стали. Исходная структура – мартенсит закалки: высокое содержание углерода, сильно искаженная кристаллическая решетка, значительное напряжение в структуре, высокая степень неравновесности. 1) Низкотемпературный отпуск (низкий отпуск): Исходная структура – мартенсит закалки, температура отпуска tотп = 150–250° C. В результате отпуска – мартенсит отпуска и -карбиды. При повышении температуры активизируется диффузия. Часть атомов углерода покидает кристаллы мартенсита, концентрируется в локальных областях, где образуется карбид железа (-карбид). Размеры этих карбидов очень небольшие. Результат низкого отпуска: уменьшение степени пересыщенности мартенсита и, как следствие, снижение внутреннего напряжения, немного снижается твердость и прочность. Мартенситная структура в целом сохраняется, снижается склонность стали к хрупкому разрушению. 2) Среднетемпературный отпуск (средний отпуск): Исходная структура – мартенсит закалки, температура отпуска tотп = 250–450° C. В результате отпуска – тростит отпуска. При повышении температуры активизируется диффузия. Диффузия углерода при такой температуре достаточна для превращения мартенсита в перлитную структуру, но не достаточна для перемещения углерода на большие расстояния. В итоге образуется смесь феррита и цементита. Особенности среднего отпуска: маленький размер кристаллов, кристаллы равноостные, мелкодисперсные. Такая структура называется тростит отпуска. Такая структура обладает высокой прочностью и твердостью и достаточным запасом пластичности. Используется для ответственных, сильно нагреваемых деталей (пружины, рессоры). 3) Высокотемпературный отпуск (высокий отпуск): Исходная структура – мартенсит закалки, температура отпуска tотп = 450–650° C. В результате отпуска – сорбит отпуска. Процессы аналогичны среднему отпуску, но увеличивается расстояние, на которое смещаются атомы углерода. Диффузия происходит интенсивнее, чем в случае среднетемпературного отпуска, увеличиваются размеры кристаллов феррита и цементита. Такая структура называется сорбит отпуска. В результате высокого отпуска повышается пластичность, снижается хрупкость, одновременно уменьшается твердость и прочность. Используется для ответственных, сильно нагреваемых деталей под ударными нагрузками. Легирующие элементы значительно влияют на устойчивость переохлажденного аустенита к распаду. Для углеродистой стадии характерно то, что кривые начала и конца распада переохлажденного аустенита (С-образные кривые) подходят близко к оси ординат; это свидетельствует о малой устойчивости аустенита и большой скорости его распада, особенно при температурах 500— 600 °С. Все легирующие элементы, за исключением кобальта, замедляют распад переохлажденного аустенита, увеличивают устойчивость аустенита. Кобальт является единственным элементом, ускоряющим распад аустенита. Легирующие элементы по влиянию на изотермический распад аустенита можно разделить на две группы. Элементы первой группы — никель, кремний, медь, алюминий (некарбидообразующие элементы) и марганец. Под их влиянием устойчивость переохлажденного аустенита увеличивается, но С-образные кривые не изменяют своей формы. Чем больше содержание легирующего элемента, тем более вправо удалены С-образные кривые от оси ординат. Кобальт также относится к элементам первой группы, но он уменьшает устойчивость переохлажденного аустенита, и на диаграмме С-образные кривые смещаются влево, т.е. влияние кобальта противоположно влиянию всех других элементов первой группы. Элементы второй группы — хром, вольфрам, молибден, ванадий и другие карбидообразующие элементы (за исключением марганца). Эти элементы, увеличивая устойчивость переохлажденного аустенита, существенно изменяют вид диаграмм изотермического распада. При легировании стали одновременно элементами первой и второй групп, особенно в таких сочетаниях, как Сг—Ni, Cr—Ni—Мо; Сг—Мп и др., можно достигнуть значительного повышения устойчивости переохлажденного аустенита, что имеет большое практическое значение. Влияние легирующих элементов на критическую скорость закалки и прокаливаемость стали. Критическая скорость закалки и прокаливаемость непосредственно связаны с устойчивостью переохлажденного аустенита. Критическую скорость закалки можно определить, используя диаграмму изотермического распада аустенита. Углеродистая сталь имеет высокую критическую скорость закалки. На диаграмме ей соответствует кривая охлаждения v,, касательная к изгибу С-образной кривой начала изотермического распада аустенита (рис. 1.2, а). При скорости охлаждения v, и более из аустенита образуется мартенсит. Если углеродистую сталь охлаждать медленнее (например, со скоростью, отвечающей кривой v2), то аустенит распадается с образованием ферри- то-цементитной смеси (кривая v2 пересекает С-образные кривые начала и конца изотермического распада аустенита). Рис. 7.2. Определение критической скорости закалки по диаграмме изотермического распада аустенита углеродистой (а) и легированной стали (б) Если легированную сталь охлаждать со скоростью v2 (рис. 7.2, б), то распада аустенита на феррито-цементитную смесь не произойдет. В этом случае кривая v2 не пересекает С-образные кривые изотермического превращения аустенита. Скорость охлаждения, соответствующая кривой v2, касательной к С-образной кривой начала превращения аустенита, является критической скоростью закалки для легированной стали. Скорость охлаждения меньшая, чем v2, для данной стали меньше критической. Критическая скорость закалки уменьшается тем сильнее, чем дальше от вертикальной оси диаграммы расположены кривые изотермического превращения аустенита. В связи с этим легированную сталь при закалке можно охлаждать медленнее, чем углеродистую, и не в воде, а в масле, некоторые стали даже на воздухе. Меньшая критическая скорость закалки обусловливает преимущества легированных сталей по сравнению с углеродистыми. При закалке легированных сталей в средах, обеспечивающих более медленное охлаждение, чем вода, уменьшаются внутренние (закалочные) напряжения, вызывающие коробление и даже растрескивание деталей. Повышение устойчивости переохлажденного аустенита и уменьшение критической скорости закалки приводят к увеличению прокаливаемое™ стали. Прокаливаемостъ стали — это ее способность закаливаться на определенную глубину. Поскольку при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине, деталь сможет закалиться насквозь только при малом значении критической скорости для данной стали. Углеродистые стали, обладающие малой устойчивостью аустенита, имеют очень малую прокаливаемость — несколько миллиметров от поверхности. Наиболее сильно повышают прокаливаемое™ марганец, хром, никель, кобальт. При легировании стали несколькими элементами прокаливаемое™ может быть увеличена наиболее значительно. Некоторые элементы, в первую очередь бор, увеличивают прокаливаемое™, если содержатся в стали в небольшом количестве, тогда как при большем содержании подобного их действия не наблюдается. Эффективное влияние бора на прокаливаемое™ проявляется при его содержании в стали 0,002—0,006 %. Введение бора для увеличения прокаливаемо- сти стали позволяет сэкономить более дорогие и дефицитные элементы. При закалке на мартенсит сталь должна охлаждаться с закалочной температуры так, чтобы аустенит, не успев претерпеть распад на ферритокарбидную смесь, переохладился ниже точки Мн. Для этого скорость охлаждения изделия должна быть выше критической. Критическая скорость охлаждения (критическая скорость закалки) — это минимальная скорость, при которой аустенит еще не распадается на ферритокарбидную смесь. В первом приближении критическая скорость закалки определяется наклоном касательной к С-кривой начала распада аустенита. При таком определении получается величина, примерно в 1,5 раза превышающая истинную критическую скорость. В Кинетике фазовых превращений отмечалось, что при наложении кривых охлаждения на С-диаграмму изотермических превращений нельзя проводить строгих количественных расчетов температур начала и конца превращения исходной фазы при непрерывном охлаждении. Выше точки касания кривой υкр к С-кривой превращение развивается более вяло, чем при температуре, соответствующей точке касания. Следовательно, за время, равное инкубационному периоду при температуре точки касания, непрерывно охлаждающийся аустенит еще не начнет распадаться. Поэтому истинная критическая скорость меньше той, которая определяется по тангенсу угла наклона касательной к С-кривой начала изотермического распада. Истинную величину υкр можно получить при использовании термокинетических диаграмм (смотрите Кинетика фазовых превращений и Нагрев и охлаждение при закалке без полиморфного превращения). Определение критической скорости закалки по С-диаграмме Определение критической скорости закалки по С-диаграмме: υц и υп — скорости охлаждения центра и поверхности изделия: 1 — начало распада аустенита; Поверхность изделия всегда охлаждается быстрее, чем центр. Скорость охлаждения на поверхности может быть больше критической, а в центре — меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость зависит прежде всего от критической скорости охлаждения. На рисунке изображена кривая распределения скоростей охлаждения по диаметру цилиндрического образца в сопоставлении с величиной критической скорости. Кольцевой объем около поверхности изделия охлаждается со скоростью больше критической, и поэтому он закален на мартенсит. Сердцевина цилиндра охлаждается со скоростью меньше, чем критическая, и поэтому она не закалена на мартенсит. В массивной детали большого сечения после закалки можно наблюдать всю гамму структур: плавный переход от мартенсита около поверхности через троостомартенсит, троостит и сорбит до перлита в центре. Прокаливаемость цилиндра а — несквозная прокаливаемость; Если центр изделия охлаждается со скоростью больше критической, то деталь закаливается на мартенсит насквозь. Как видно на рисунке, для увеличения прокаливаемости детали данного сечения необходимо или повышать скорость охлаждения (кривая 1 сдвигается вверх), или понижать критическую скорость закалки: и в том, и в другом случае затрихованное сечение закаленной зоны будет возрастать. Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Факторы, увеличивающие стойкость переохлажденного аустенита против распада, т. е. сдвигающие С-кривые вправо, увеличивают прокаливаемость (при сдвиге С-кривой вправо касательная к ней располагается под меньшим углом). Устойчивость переохлажденного аустенита против эвтектоидного распада зависит от его гомогенности, размера действительного зерна и химического состава, от присутствия нерастворенных карбидов и других включений в стали и от малых количеств примесей, в том числе и неконтролируемых. Так как для зарождения эвтектоида необходимы местные обогащения и обеднения γ-раствора углеродом, то чем однороднее аустенит, тем более устойчив он против эвтектоидного распада и тем больше прокаливаемость. С укрупнением действительного аустенитного зерна уменьшается суммарная межзеренная поверхность, на которой предпочтительно начинается распад, и прокаливаемость увеличивается. Увеличение температуры нагрева и времени выдержки перед закалкой приводит к выравниванию концентрации γ-раствор а и к росту аустенитного зерна, т. е. повышает устойчивость переохлажденного аустенита. Поэтому с ростом температуры нагрева и выдержки перед закалкой прокаливаамость стали увеличивается, причем первый фактор более эффективен. Для увеличения прокаливаемости совершенно необязательно закаливать сталь с повышенной температуры. Выравнивание концентрации γ-раствора и укрупнение его зерна — необратимые процессы. Если сталь была нагрета до высокой температуры, а затем медленно охлаждена в аустенитной области до нормальной температуры закалки, то прокаливаемость также возрастает. Очень сильно на прокаливаемость влияет химический состав аустенита. С повышением концентрации углерода в аустените он делается устойчивее и критическая скорость закалки уменьшается. Наименьшей критической скоростью, т. е. наилучшей прокаливаемостью, обладают стали, состав которых близок к эвтектоидному. Зависимость критической скорости охлаждения Зависимость критической скорости охлаждения при закалке Повышение критической скорости у заэвтектоидных сталей объясняется тем, что они закаливаются не из аустенитной области, а с температур выше А1, но ниже Аст (смотрите ниже рисунок Интервал температур нагрева под закалку углеродистых сталей). С увеличением содержания углерода в заэвтектоидной стали концентрация его в аустените при нормальной температуре закалки (А1 + З5 — 60 °С) не повышается, а количество цементита растет. Частицы цементита, являясь затравкой для перлитного превращения, уменьшают устойчивость переохлажденного аустенита. Поэтому с повышением содержания углерода в заэвтектоидной стали критическая скорость закалки возрастает. Если заэвтектоидные стали закаливать с температур выше Аст (из аустенитной области), то критическая скорость охлаждения будет непрерывно уменьшаться с увеличением содержания углерода в стали, так как при этом повышается концентрация углерода в аустените. Прокаливаемость углеродистой стали значительно возрастает при введении в нее сотых и тысячных долей процента бора. Бор, являясь поверхностно активным элементом в растворе, концентрируется по границам зерен аустенита и снижает здесь поверхностную энергию, что затрудняет предпочтительное образование центров распада по границам зерен, и переохлажденный аустенит становится устойчивее. Поэтому введение малых количеств бора в углеродистую сталь повышает ее прокаливаемость. Сталь одной марки, но разных плавок обладает различной прокаливаемостью, что объясняется различием в размере аустенитного зерна, влиянием неконтролируемых количеств растворенных примесей и включений оксидов, нитридов, сульфидов и др. За исключением кобальта, все легирующие элементы, растворенные в аустените, затрудняют его распад, уменьшают критическую скорость закалки и улучшают прокаливаемость. Природа замедления распада аустенита под влиянием легирующих элементов обсуждена в Диффузионных превращениях аустенита при охлаждении. Для улучшения прокаливаемости широко используют добавки марганца, никеля, хромай молибдена. Особенно эффективно комплексное легирование, при котором полезное влияние отдельных элементов на прокаливаемость взаимно усиливается. Например, для стали с 0,4% С и 3,5% Ni критическая скорость закалки равна 160 град/с, а добавляемые 0,76% Мо снижает эту скорость примерно до 4 град/с. Влияние легирующих элементов Влияние легирующих элементов на критическую скорость закалки Карбидообразующие элементы увеличивают прокаливаемость лишь в том случае, если они при температуре закалки растворены в аустените. Если же температура закалки недостаточно высока, то нерастворившиеся карбиды, являясь центрами распада аустенита, ухудшают прокаливаемость. Увеличение прокаливаемости при легировании используют в двух направлениях. Во-первых, применение легированной стали обеспечивает сквозную прокаливаемость в таких больших сечениях, которые невозможно прокалить насквозь, если использовать углеродистую сталь. Например, при закалке в воде стали 45 критический диаметр (смотрите Режимы закалки без полиморфного превращения сплавов на разной основе) равен 20 мм, в то время как изделия из стали 40XHMA диаметром 120 мм прокаливаются насквозь при охлаждении в масле. Во-вторых, для изделий небольшого сечения замена углеродистой стали легированной позволяет перейти к менее резкому закалочному охлаждению. Применяя углеродистую сталь, можно прокалить насквозь изделие небольшого сечения, если применять закалку в воде. Но при этом могут возникнуть недопустимо большие остаточные напряжения, а также коробление и трещины, особенно в изделиях сложной формы. Применение легированной стали позволяет заменить закалку в воде более мягкой закалкой в эмульсии, масле или даже на воздухе. «Теория термической обработки металлов», Режим охлаждения при закалке должен прежде всего обеспечить необходимую глубину прокаливаемости. С другой стороны, режим охлаждения должен быть таким, чтобы не возникали сильные закалочные напряжения, приводящие к короблению изделия и образованию закалочных трещин. Закалочные напряжения складываются из термических и структурных напряжений. При закалке всегда возникает перепад температур по сечению изделия. Разная величина термического сжатия наружных… Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур 650 — 400 °С и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения. Закалка через воду в масло Закалка через воду в масло (закалка в двух средах): 1 — нормальный режим;… Во многих сталях мартенситный интервал (Мн — Мк) простирается до отрицательных температур (смотрите рисунок Зависимость температур). В этом случае в закаленной стали содержится остаточный аустенит, который можно дополнительно превратить в мартенсит, охлаждая изделие до температур ниже комнатной. По существу такая обработка холодом (предложена в 1937 г. А. П. Гуляевым) продолжает закалочное охлаждение, прерванное при комнатной… Многие изделия должны иметь высокую поверхностную твердость, высокую прочность поверхностного слоя и вязкую сердцевину. Такое сочетание свойств на поверхности и внутри изделия достигается поверхностной закалкой. Для поверхностной закалки стального изделия необходимо нагреть выше точки Аc3 только поверхностный слой заданной толщины. Этот нагрев должен совершаться быстро и интенсивно, чтобы сердцевина вследствие теплопроводности также не прогрелась до… Сквозной нагрев под закалку Превращения в стали при нагревании описаны в Образовании аустенита при нагревании. Температуры нагрева под закалку углеродистых сталей можно выбрать по диаграмме состояния. Доэвтектоидные стали закаливают с температур, превышающих точку А3 на 30 — 50 °С. Наследственно мелкозернистая сталь допускает более высокий нагрев. При перегреве наследственно крупнозернистой стали закалка дает структуру крупноигольчатого… Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование. Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15…20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых сталей. По применимости для легирования можно выделить три группы элементов: Применимость для легирования различных элементов определяется не столько физическими, сколько, в основном, экономическими соображениями. Легирующие элементы по механизму их воздействия на свойства сталей и сплавов можно разделить на три группы: В следующей таблице показано влияние наиболее применяемых легирующих элементов на свойства стали. По характеру влияние на полиморфные превращения легирующие элементы можно разделить на две группы: Легирование феррита сопровождается его упрочнением. Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче зерно феррита, тем выше его прочность. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно увеличивает вязкость стали. Однако все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости. Легированный аустенит парамагнитен, обладает большим коэффициентом теплового расширения. Легирующие элементы, в том числе азот и углерод, растворимость которого в аустените при нормальной температуре достигает 1%, повышают его прочность при нормальной и высокой температурах, уменьшают предел текучести. Легированный аустенит является основной составляющей многих коррозионностойких, жаропрочных и немагнитных сплавов. Он легко наклепывается, то есть быстро и сильно упрочняется под действием холодной деформации. Легирующие элементы (исключение кобальт), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих аустенитных сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение. Карбидообразующие элементы: Fe — Mn — Cr — Mo — W — Nb — V — Zr — Ti (за исключением марганца) препятствуют росту зерна аустенита при нагреве. Сталь, легированная этими элементами, при одинаковой температуре сохраняет более высокую дисперсность карбидных частиц, и соответственно большую прочность. Интерметаллиды образуются при высоком содержании легирующих элементов между этими элементами или с железом. Примером таких соединений могут служить Fe7Mo6, Fe3Nb2 и др. Интерметаллиды, как правило, отличают повышенные твердость и хрупкость. Правила нанесения обозначений шероховатости поверхностей на чертежах Cистемы обозначений сталей Межгосударственный стандарт ГОСТ 9150-2002 (ИСО 68-1-98) ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочныеЗакалка сталей. Выбор температур нагрева и охлаждающих сред при закалке. Влияние легирующих элементов на критическую скорость охлаждения, прокаливаемость и закаливаемость сталей

Билет 30Влияние легирующих элементов на изотермический распад аустенита.

Прокаливаемость сталей

Прокаливаемость и критическая скорость охлаждения

2 — окончание распада аустенита.

Прокаливаемость — одна из важнейших характеристик стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны.

б — сквозная прокаливаемость;

1 — кривая распределения скоростей охлаждения по диаметру цилиндра;

2 — критическая скорость охлаждения (заштрихован слой, закаленный на мартенсит).

от содержания углерода (Эссер).

стали, содержащей 0,9 — 1% С (Эссер).

И.И.НовиковВлияние легирующих элементов на свойства стали и сплавов

Другие статьи по сходной тематике