Содержание

- Технологические особенности плазменной резки

- ПЛАЗМЕННАЯ РЕЗКА:

- Режимы плазменной резки металла

- Режем металл плазменной технологией

- Физика плазмы

- Классификация видов плазменной резки

- Преимущества резки плазмой

- Недостатки плазморезки

- Советы и нюансы

- Как работать плазморезкой?

- Выбор аппарата для плазменной резки

- Пара слов о горелке

- Что такое плазменная резка металлов — описание технологии

- Основы резки металлов плазмой

- Характеристики и принцип резки металла плазмой

- Скорость и точность резки металла плазмой

- Плазменная резка цветных металлов

- Где применяется плазменный раскрой металла

Режимы плазменной резки металла

Технологические особенности плазменной резки

Основными параметрами, регулируемыми при плазменной резке, являются: состав плазмообразующего газа, зазор между соплом плазматрона и листом, сила тока плазменной дуги и скорость резки.

Наиболее распространенным плазмообразующим газом является воздух, он доступен и прост. Отрицательной характеристикой применения воздуха является незначительное обесцвечивание и нитрирование (насыщение азотом) кромки реза, которое из-за высокой твердости усложняет последующую механическую обработку кромок, а при сварке увеличивает пористость сварного шва.

При плазменной резке имеет значение не только вид плазмообразующего газа /газов, но и определение оптимального давления, обеспечивающего высокое качество реза и наибольшую продолжительность службы электрода и сопла. При повышенном давлении возникают проблемы в начале процесса резки, уменьшается срок службы электрода. При пониженном давлении плазмотрон недостаточно охлаждается, что может привести к двойной дуге и разрушению сопла.

Зазор между соплом плазматрона и листом влияет на скос кромок реза: чем больше зазор, тем больше угол скоса кромки реза. Поддержание постоянной величины зазора обеспечивает получение качественного реза без дефектов на кромках. Станки плазменной резки с ЧПУ постоянный зазор поддерживают автоматически .Уменьшение оптимальной величины зазора приводит к преждевременному сгоранию сопла и электрода. Особенно значительно это проявляется при контакте сопла с разрезаемым листом.

Скорость плазменной резки оказывает существенное влияние на качество реза. Она должна быть такой, чтобы угол отставания прорезания нижней кромки от верхней не превышал 5 градусов при микроплазменной резке и 3 градуса при прецизионной микроплазменной резке

Плазменная резка. Причины повышения себестоимости работ:

- запоздалая или преждевременная замена сопел и/или электродов плазмотрона. Запоздалая замена, ведет к снижению качества реза, сокращению срока службы остальных деталей и самого плазмотрона, а преждевременная — увеличивает стоимость плазменной резки.

- использование некорректных режимов плазменной резки, которые могут существенно сократить срок службы сменных элементов и ухудшить качество реза;

- небрежное отношение к состоянию плазмотрона — при работе плазмотрона на него попадают брызги расплавленного металла, грязь, металлическая пыль и т.п., что может привести к преждевременному выходу плазмотрона или его отдельных элементов из строя.

- отсутствие контроля расхода плазмообразующего газа и охладителя. Для надежной работы плазмотрона плазмообразующий газ должен удовлетворять требуемым параметрам влажности, замасленности и давления. Несоответствие первых двух параметров требуемым значениям может привести к электрическому пробою в плазмотроне, а пониженное давление приведет к увеличению диаметра дуги, что уменьшит срок службы электрода и сопла, ухудшит качество поверхности реза и снизит точность вырезки. При недостаточном охлаждении либо при неправильном подключении охладителя произойдет перегрев плазмотрона, что также может привести к выходу из строя плазмотрона или отдельных элементов;

- при пробивке и непрорезании листа брызги расплавленного металла летят вверх, на плазмотрон. Кроме этого, при непрорезании плазмотрон работает в режиме «пробивки», что сокращает срок его службы и может привести к разрушению плазмотрона;

- повышенная или пониженная скорость плазменной резки. Характерным признаком неправильно выбранной скорости резки является наличие трудноотделимого грата на нижней кромке реза. Кроме того, при заниженной скорости реза увеличивается ширина разреза, что может привести к снижению точности вырезаемой детали. Завышение скорости резки увеличивает вероятность непрорезания листа и ведет к отставанию дуги, из-за чего кромки могут получиться с увеличенным скосом;

- растяжение дуги. Чаще всего оно возникает в начале и в конце процесса резки, а также при переходе дуги через рез. Это приводит к увеличенному скосу кромок реза и шероховатости поверхности, а в некоторых случаях, к нестабильному горению дуги и даже ее прерыванию из-за срабатывания автоматической защиты источника питания дуги при превышении мощности;

- механическое повреждение плазмотрона, зачастую вместе с элементами крепления, при механическом контакте с препятствием на траектории движения плазмотрона, чаще всего с поверхностью неровного листа.

- вырезку деталей рекомендуется производить по часовой стрелке, т.е. таким образом, чтобы деталь по отношению к линии реза находилась с правой стороны. Вырезать отверстия в деталях рекомендуется против часовой стрелки;

- при пробивке металла толщиной свыше 15 мм резак необходимо установить над листом на высоту 10÷12 мм, а затем после возбуждения дежурной дуги опустить на высоту 6-7 мм со скоростью 10÷15 мм / с;

- пробивку следует производить таким образом, чтобы количество пробивок свести к минимуму, применяя ее только для вырезки отверстий. Во всех остальных случаях производить врезание с кромки.

- в процессе резки необходимо следить за состоянием сопла и электрода и периодически удалять с внутренней поверхности сопла налет материала электрода при помощи шлифовальной шкурки по ГОСТ 10054-75 (ориентировочно через 1-2 часа работы);

- при увеличении канала сопла более чем на 20% или изменения формы сопло должно быть заменено;

- электрод следует заменять после того, как его стержень укоротится на 2,5÷3,0 мм;

скорость резки, ориентировочно, определяется из выражения:

V = 150*K*I / δ,

где

V — скорость резки, мм / мин; I — ток резки, А; δ — толщина разрезаемого металла, мм; K — коэффициент, учитывающий вид разрезаемого металла: для углеродистых сталей K=1; для алюминиевых сплавов K=0,6; для медных сплавов K=0,4; для коррозионно-стойких сталей K=0,8.

Окончательно скорость плазменной резки устанавливается в зависимости от требований к качеству реза на основе резки пробной планки.

Приемы плазменной резки

При составлении управляющих программ для вырезки деталей необходимо выполнять требования, обеспечивающие минимальные деформации при плазменной резке:

- в первую очередь вырезать отверстия;

- вырезку деталей начинать от одной из кромок листа, последовательно переходя от одной детали к другой в направлении, к противоположной кромке;

- при составлении карт плазменного раскроя деталей для резки рекомендуется применять совмещенные резы, т.е. линия реза разделяет сразу две детали;

- узкие и длинные детали ( l 6b, где l длина, а b ширина детали) располагать вдоль продольной кромки листа, причем более длинные детали располагать ближе к кромке, от которой начинается резка, более короткие детали располагать к середине листа и к противоположной кромке. Вырезку начинать с узких и длинных деталей, расположенных у кромки;

- начало и направление реза каждой детали должны быть такими, чтобы кромка, соединяющая деталь с основной массой листа, обрезалась в последнюю очередь;

- вырезку лист деталей длиной свыше 3 м и шириной свыше 0,5 м следует производить с угла, начиная с длинной кромки;

- если одна деталь занимает большую часть листа, то вырезку необходимо начинать с этой детали;

- при вырезке длинных и узких полос (L > 6b) в программе следует предусматривать обратный изгиб детали на величину, определяемую из выражения:

f — стрелка прогиба полосы на кромку на длине L, мм;

b — ширина вырезаемой детали, мм;

A=0,002 мм — для углеродистых, низколегированных сталей

A= 0,003 мм — для аустенитных сталей;

- при вырезке деталей толщиной до 5 мм рекомендуется оставлять перемычки через1200 мм при ширине деталей менее 100 мм, и через 2000 мм при ширине деталей 100÷200 мм. Длина перемычек должна быть не менее 15 мм.

ПЛАЗМЕННАЯ РЕЗКА:

Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000 . 30 000 °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл — анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод — разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом — так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга — рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов.

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие:

— простота процесса резки; применение недорогого плазмообразующего газа — воздуха;

— высокая чистота реза (при обработке углеродистых и низколегированных сталей);

— пониженная степень деформации;

— более устойчивый процесс, чем резка в водородосодержащих смесях.

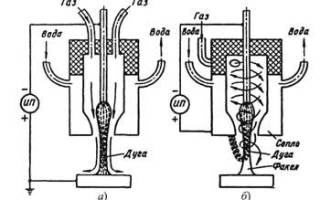

Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазмотрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50 . 100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 1). В первом — дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором — дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным.

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную подачу газа (см. рис. 1). Для устранения турбулентностей в осесимметричных потоках их формируют с помощью специальных конструкций сопл и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.

С увеличением скорости истечения плазменной струи нарушается ламинарность потока. Кроме того в засопловом участке степень обжатия столба дуги уменьшается. В связи с этим в последние годы получают все большее распространение горелки с вторичным фокусирующим и защитным потоком газа (рис. 2). Газ подается под углом к оси горелки и как бы омывает столб дуги, интенсивно охлаждая его, благодаря чему при удалении от сопла несколько уменьшается диаметр столба дуги. При этом высокая концентрация плазменного потока достигается при сравнительно малой скорости истечения. Такие горелки, называемые иглоплазменными или микроплазменными, позволяют получить остроконечную плазменную дугу в области малых токов (0,5 . 30 А).

Дуговая плазменная струя — интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов, так и неэлектропроводных материалов, таких как стекло, керамика и др.

Тепловая эффективность дуговой плазменной струи зависит от силы сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т.д. Геометрическая форма струи может быть также различной (квадратной, круглой и т.д.) и определяться формой выходного отверстия сопла.

Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги используются источники сварочного тока с рабочим напряжением до 120 В, а в которых случаях и более высоким; для питания плазмотрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующих газов используют аргон, азот, смесь аргона с азотом и водородом, углекислый газ и воздух (в основном для резки). В качестве электрода применяют вольфрамовые стержни или специальные медные со вставками из гафния или циркония.

К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу, процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 . 10 А.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.

Скорость воздушно-плазменной резки в зависимости от толщины металла.

Режимы плазменной резки металла

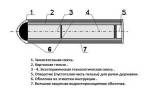

Неполная разборка плазмотрона с жидкостным охлаждением ( модель ХТ-301 , Thernal Dynamics)

Плазмообразующий газ (смесь газов, а при воздушно-плазменной резке — воздух), пройдя через канал внутри электродного узла и механизм закрутки (завихрения) образует вихревой газовый поток, закрученный вдоль продольной оси электрода плазмотрона и выходящий через геометрически соосный с ним канал сопла.

Рабочая дуга локально (в месте контакта) расплавляет металл и за счёт давления плазмообразующего газа и его высокой скорости истечения из сопла выдувает расплавленный металл из массива, образую полость реза. Таким образом, при перемещении плазмотрона (для обеспечения непрерывности контакта рабочей дуги с металлом) относительно листа, при соблюдении рабочего зазора между плазмотроном и листом металла, получается рез. Перемещение плазмотрона осуществляет портальная машина плазменной резки.

Свойства и параметры рабочей дуги обусловлены формой и размерами соплового канала, устройством плазмотрона. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге (плотность дуги), её напряжение и режущая способность.

По способу возбуждения плазменной дуги плазмотроны делятся на два типа – осцилляторные и безосцилляторные.

При осцилляторном возбуждении дуги работа плазмотрона происходит следующим образом: генератор высокого напряжения высокой частоты (осциллятор) создаёт электрический потенциал в промежутке электрод-сопло плазмотрона, необходимый для возникновения искрового разряда. Этот разряд поджигает в газовой среде электрическую дугу, которая, возникая, горит между электродом и соплом плазмотрона (Фаза 1) и выдувается наружу потоком завихрённого газа через канал сопла на расстояние 10-40 мм от торца сопла. Это так называемая дежурная (пилотная) дуга плазмотрона. Ток дежурной дуги определяется токоограничивающим резистором R1 и составляет обычно 20—60 А. Дежурная дуга, коснувшись металла, шунтирует ограничивающий резистор R1 и замыкается на разрезаемый металл (Фаза 2), минуя контакта с соплом. При этом возникает режущая (рабочая) дуга, дежурная дуга при этом автоматически отключается. Поток закрученного по спирали плазмообразующего газа стабилизирует и сжимает столб рабочей электрической дуги, не позволяя ей касаться стенок канала сопла плазмотрона и обеспечивая плотность плазменного шнура. Расстояние сопла от разрезаемого металла при этом не превышает, как правило, 20 мм.

При безосцилляторном возбуждении дуги работа плазмотрона основана на другом принципе. Конструктивно безосцилляторный плазмотрон отличается от осцилляторного. Обычно катод такого плазмотрона подпружинен и может передвигаться по продольной оси плазмотрона. В спокойном состоянии катод находится в нижнем положении и касается сопла. При включении АПР на катод подаётся минус напряжения дуги, на сопло плюс. При этом одновременно в вихревую камеру поступает плазмообразующий газ. Газ давит на катод и приподнимает его. При этом между катодом и соплом образуется дежурная (пилотная) дуга, которая сразу же выдувается газом через сопло наружу. Далее происходит «перехват» дежурной дуги, то есть дежурная дуга, коснувшись металла, шунтирует ограничивающий резистор R и замыкается на разрезаемый металл, минуя контакта с соплом. При этом возникает режущая (рабочая) дуга, дежурная дуга при этом автоматически отключается.

Каждый из типов плазмотронов имеет свои недостатки и преимущества. Общее сравнение характеристик этих двух типов плазмотронов приведено в таблице 1

Сравнение характеристик осцилляторных и безосцилляторных плазмотронов

Параметр, характеристика

Плазмотрон

Безосцилляторный

Осцилляторный

Охлаждение катода и сопла

Жидкостное или газовое

Требуется, как правило

Разделение газов на охлаждающие и плазмообразующие

Средний расход плазмообразующего газа

Вес шланг-пакета плазмотрона

Срок службы пары «катод-сопло»

До 150-200 пробивок

До 300-600 пробивок

Срок службы сопла и катода зависят от интенсивности их охлаждения (жидкостью или охлаждающим газом), рациональных энергетических, технологических параметров и типа и величины расхода плазмообразующего газа.

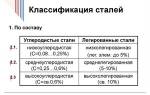

Для плазменной резки металла применяются активные и неактивные газы и составляемые из них газовые смеси. Активные газы — это кислород и кислородосодержащие смеси (например – воздух), а неактивные — азот, аргон, водород.

Применение активных газов, как правило, требуется при резке черных металлов. Неактивные газы (и их смеси) используются при резке цветных металлов и сплавов. В таблице 2 «Применение плазмообразующих газов в зависимости от вида металла» даны области применения плазмообразующих газов.

Применение плазмообразующих газов в зависимости от вида металла

Плазмообразующие газы

Медь и ее сплавы

Алюминий и его сплавы

Сталь

Титан

толщина до 60 мм

только высоколегированную толщиной до 50 мм

Азот с кислородом

при резке любой толщины

медь до 20 мм латунь до 90 мм

высоколегированные до 75 мм низкоуглеродистые до 30 мм

для любой толщины

Азот с водородом

Аргон с водородом

для высоколегированной до 100 мм

Режим плазменной резки характеризуется следующими основными взаимосвязанными и взаимозависимыми параметрами:

- сила тока аппарата пламенной резки. Выбирается в зависимости от типа металла и его толщины;

- диаметр сопла плазмотрона. Выбирается в зависимости от силы тока и давления плазмообразующих и охлаждающих газов;

- скорость резки. Выбирается в зависимости от типа и толщины разрезаемого металла, силы тока, скоростных параметров станка для раскроя металла;

- расстояние между торцом сопла и изделием. Определяется давлением плазмообразующего газа и силой тока;

- тип, давление и расход плазмообразующего газа;

- степень очистки плазмообразующего газа.

Для обеспечения нормального процесса плазменной резки и получения необходимого качества необходим рациональный выбор параметров режима.

Одним из параметров качества реза является образование грата. Грат представляет собой затвердевшую смесь металла и его оксида, приставшую к нижней части поверхности после выполнении плазменной резки. На верхней кромке поверхности листа металла, прошедшего плазменную резку, могут также быть брызги.

На формирование грата оказывает влияние множество переменных значений, в частности:

- скорость резки;

- расстояние, на котором находится плазменный резак от поверхности листа;

- сила тока и напряжение плазменной дуги;

- тип и давление плазмообразующего и охлаждающего газа.

Имеется также зависимость от таких переменных значений как сам материал, его толщина, состояние поверхности и перепады температуры материала во время резки. Грат может также образовываться, если скорость резки слишком велика или слишком мала. Обычно в середине диапазона между этими двумя предельными величинами находится та величина, при которой отсутствует грат.

Другим важным параметром резки является конусность реза (угловое отклонение).

В горелке поток газа плазмы, выходя из горелки, вращается, поддерживая однородный столб газа. Это вращение проявляется в том, что одна сторона реза получается более прямоугольной, чем другая. Если смотреть по направлению перемещения, то правая сторона реза является более прямоугольной, чем левая.

Чтобы прямоугольная сторона реза находилась на внутреннем диаметре круга, плазмотрон надо двигать по кругу против часовой стрелки. Чтобы прямоугольная сторона реза находилась на наружном диаметре, плазмотрон надо двигать по часовой стрелке. Также нужно учитывать температурный градиент в плазменной дуге. Наибольшая передача температуры от плазменной дуги к металлу происходит в верхней части реза, что заставляет плавиться в верней части реза большее количество материала, чем в нижней части. Соответственно, это также влияет на конусность реза. На конусность влияет и степень обжатия плазменной дуги, что обусловлено устройством плазмотрона. Чем большему обжатию со стороны завихрённого плазмообразующего газа (а в некоторых моделях плазмотронов – и со стороны охлаждающего газа) подвергается плазменная дуга, тем меньшим получается конусность реза. Угол отклонения реза также зависит от расстояния, на котором находится плазмотрон от листа металла и от скорости резки. При плазменной резке без повышенного обжатия плазменного дуги угол резки с обеих сторон обычно составляет от 4 до 8 градусов. При использовании повышенного обжатия плазменной дуги угол резки может быть уменьшен до величины меньше 1 градуса.

Плазменная резка с повышенным обжатием плазменной дуги (прецизионная плазменная резка) даёт возможность добиться очень хорошего качества реза и высокой точности. Данная технология обеспечивает для элементов допуск ±0,2 мм и высокую точность повторения, позволяя, таким образом, получить качество кромки реза сопоставимое по качеству с теми кромками, которые даёт лазер. Также плазменная резка с повышенным обжатием плазменной дуги на станках для раскроя металла с высшим классом точности, например на МТР «Юпитер», позволяет достичь результатов:

- Грат либо не образовывается вовсе, либо создаётся в ограниченном количестве;

- Высокая точность контура при острых углах и кромках;

- Узкий допуск неровности поверхностей реза;

- Узкая зона, подверженная тепловому воздействию, незначительное искривление;

- Минимальная высота от вершин до впадин, гладкая поверхность реза;

- Возможность выполнения отверстий малых диаметров.

Ширина реза. Действует практическое правило, по которому ширина реза при плазменной резке составляет от полутора до двух величин диаметра выхода сопла. Ширина реза зависит от скорости резки. Если уменьшить скорость резки, то рез становится шире.

Металлургический эффект (зона, подверженная тепловому влиянию). По сравнению с кислородной резкой, зона, подверженная тепловому влиянию, меньше приблизительно на одну треть, если для нелегированных сталей используется плазменная резка. При обработке с помощью плазменной резки других материалов зона подверженная тепловому влиянию, варьирует, смотря по тому, что это за материал.

Азотация кромки реза. В случае выполнения плазменной резки с использованием в качестве плазмообразующего и охлаждающего газа воздуха или азота поверхность металла в области реза насыщается азотом (происходит азотация кромки реза). При использовании кислорода в качестве плазмообразующего и охлаждающего газа азотация кромки резко уменьшается или исчезает вообще.

Режем металл плазменной технологией

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Физика плазмы

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

При этом способе толщина металлов не должна превышать 10-ти мм. Способ отлично работает для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Есть, например, ручная плазменная резка – самый демократичный способ и по цене, и по простоте исполнения. Есть машинные автоматические технологии, устройства для которых намного дороже и сложнее.

Преимущества резки плазмой

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Недостатки плазморезки

Ни один способ обработки металлов не обходится без недостатков, и плазменная резка здесь не исключение.

Недостатки плазменной резки следующие:

- Дороговизна всего модельного ряда аппаратов для плазменной резки, включая даже самые простые ручные варианты.

- Пределы толщины металла для резки плазмой: предельная толщина всего 100 миллиметров.

- Это шумный способ работы, потому что сжатый воздух или газ подаются с огромной скоростью.

- Оборудование непростое, дорогое и требующее грамотного и постоянного технического обслуживания.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Как работать плазморезкой?

Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. Горелку с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Пара слов о горелке

Снова оцениваем природу металла или другого материала, который планируем разрезать. От этого будет зависеть мощность горелка плазмореза. Она должна быть достаточной для качественного реза.

При расчетах нужно учитывать факт, что вы можете встретиться со сложными условиями работы, которая, как назло, должны быть произведена в самые короткие сроки, то есть резка должна носить выраженных интенсивный характер.

Рукоятку горелку не упускаем из зоны внимания, это важная часть для комфортной, а значит качественной работы. На рукоятке можно зафиксировать дополнительные элементы, которые помогут держать сопло на одинаковом расстоянии от поверхности металла. Данный совет распространяется только на ручные модели аппаратов.

Если вы собираетесь резать тонкий металл, выбирайте модель с горелкой, которая предназначена для поступления воздуха.

Если же ваши планы связаны с массивными толстыми заготовками, покупайте резак с горелкой для приема защитного газа – азота, например.

Что такое плазменная резка металлов — описание технологии

Для резки металлов используют несколько различных методов отличающихся друг от друга себестоимостью и эффективностью. Некоторые способы используются исключительно для промышленных целей другие также можно применять и в быту.

К последним относится плазменная резка металлов . Эффективность плазменного раскроя ограничивается опытом мастера и правильным выбором установки. Что такое плазменная резка металла ? На чем основан принцип проведения работ? Какие сферы применения имеет этот способ раскроя материалов? резка металла плазмой

Основы резки металлов плазмой

Чтобы понять основы резки металла с помощью плазменного метода следует для начала уяснить, что же такое плазма? От правильного понимания того как устроен плазматрон и принципов работы с ним зависит качество конечного результата. Термическая плазменная обработка металлов зависит от параметров рабочей струи газа или жидкости, направленной под давлением на обрабатываемую поверхность. Для достижения необходимых результатов струю доводят до следующих характеристик:

- Скорость — струя направляется под высоким давлением на поверхность материала. Можно сказать, что плазменный раскрой металла основан на разогревании металла до температуры плавления и быстрого выдувания его. Рабочая скорость струи при этом составляет от 1,5 до 4 км в сек.

- Температура — для образования плазмы необходимо практически моментально разогреть воздух до 5000-30000°C. Высокая температура достигается благодаря созданию электрической дуги. При достижении необходимой температуры воздушный поток ионизируется и меняет свои свойства, приобретая электропроводность. Технология плазменной резки металла подразумевает использование систем нагнетания воздуха, а также осушителей, которые удаляют влагу.

- Наличие электрической цепи . Все о раскрое металла плазмой можно узнать только на практике. Но некоторые особенности необходимо учитывать еще до приобретения установки. Так, существуют плазмотроны косвенного и прямого воздействия. И если для вторых обязательно, чтобы обрабатываемый материал пропускал электричество и был включен в общую электрическую сеть (выступая в роли электрода), то для первых такой необходимости нет. Плазма для резки металла в таком случае получается с помощью встроенного электрода внутри держателя. Этот способ используют для металлов и других материалов, которые не проводят электричество.

Еще один важный момент, который следует учитывать, это то, что плазменная резка толстого металла практически не выполняется, так как это ведет к увеличенным материальным затратам и малоэффективно.

Характеристики и принцип резки металла плазмой

Основной принцип работы плазменной резки металла можно описать следующим образом:

- Компрессор под давлением подает воздух на горелку плазмотрона.

- Воздушный поток моментально разогревается благодаря воздействию на него электрического тока. По мере нагревания воздушная масса начинает пропускать сквозь себя электричество, в результате чего и образуется плазма. В некоторых моделях вместо воздуха используют инертные газы.

- Резка стали плазмой , если рассмотреть ее более подробно осуществляется методом быстрого узконаправленного нагревания поверхности до необходимой температуры с последующим выдуванием расплавленного металла.

- При выполнении работ неизбежно образуются отходы от плазменной резки . Отходы включают высечку или остатки листа после высечения необходимых деталей, а также окалины или остаток расплавленного металла.

Так как процесс связан с моментальным разогревом разрезаемого материала до жидкого состояния, толщина металла при резке составляет: алюминий до 120 мм; медь 80 мм; углеродистая и легированная сталь до 50 мм; чугун до 90 мм.

Существуют два основных способа обработки материалов, от которых зависят характеристики плазменной резки. А именно:

- Плазменно-дуговая — способ подходит для всех видов металла, которые в состоянии проводить электрический ток. Обычно плазменно-дуговую резку используют для промышленного оборудования. Суть способа сводится к тому, что плазма образовывается за счет дуги, которая появляется непосредственно между поверхностью обрабатываемого материала и плазмотроном.

- Плазменно-струйная – в этом случае дуга возникает в самом плазмотроне. Плазменно-струйный вариант обработки более универсален, позволяет разрезать неметаллические материалы. Единственным недостатком является необходимость периодической замены электродов. резка плазмой сложных форм Плазменная резка металла работает как обычная дуговая, но без использования привычных электродов. Но эффективность способа обработки прямо пропорциональна толщине обрабатываемого материала.

Скорость и точность резки металла плазмой

Как и при любом другом виде термической обработки, при плазменной резке металла происходит определенное оплавление металла, что отражается на качестве реза. Существуют и другие особенности, которые являются характерными для этого метода. А именно:

- Конусность — в зависимости от профессионализма мастера и производительности установки, конусность может составлять от 3° до 10°.

- Оплавление кромки — независимо от того, какие режимы резки металла используются и от профессионализма мастера выполняющего работы по обработке металла, не удается избежать небольшого оплавления поверхности при самом начале выполнения работ.

- Характеристики реза — качество и скорость плазменной резки металла зависит от того, какие именно операции необходимо выполнить. Так разделительный рез с низким качеством выполняется быстрее всего, при этом большинство ручных установок способны разрезать металл до 64 мм. Для фигурной резки возможна обработка деталей толщиной всего до 40 мм.

- Скорость выполнения работ — обычная резка металла с помощью плазматрона осуществляется быстро и с минимальным расходом электроэнергии и напряжения. Скорость плазменной резки металла согласно техническим характеристикам ручных установок и ГОСТ составляет не более 6500 мм в минуту.

От профессионализма мастера во многом зависит качество выполнения работ. Чистый и точный рез с минимальным отклонением от необходимых размеров может выполнить только работник с профильным образованием. Без соответствующей подготовки выполнить фигурную резку вряд ли получится.

Плазменная резка цветных металлов

При обработке цветных металлов используются разные способы резки в зависимости от типа материала, его плотности и других технических характеристик. Для разрезания цветных сплавов требуется соблюдения следующих рекомендаций. ручной раскрой плазмой

Резка нержавеющей стали

Для выполнения операций не рекомендуется использование сжатого воздуха, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном. Необходимо учитывать, что нержавеющая сталь чувствительна к воздействию переменного тока, это может привести к изменению ее структуры и как следствие быстрому выходу из эксплуатации. Резка нержавейки плазмой осуществляется с помощью установки использующей принцип косвенного воздействия.

Плазменная резка алюминия

Для материала с толщиной до 70 мм, может использоваться сжатый воздух. Применение его нецелесообразно при малой плотности материала. Более качественный рез листа алюминия до 20 мм достигается при использовании чистого азота, а более 70 мм до 100 мм включительно с помощью азота с водородом. Резка алюминия плазмой при толщине от 100 мм осуществляется смесь аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Где применяется плазменный раскрой металла

Использование плазмотронов не зря пользуется такой большой популярностью. При относительно простой эксплуатации и незначительной стоимости ручной установки (по сравнению с другим оборудованием для резки) удается достичь высоких показателей относительно качества реза.

Применение плазменной резки металла получило распространение в следующих сферах производства:

- Обработка металлопроката — с помощью плазмы удается разрезать практически любой тип металла, включая цветной, тугоплавкий и черный.

- Изготовление металлоконструкций .

- Художественная ковка и обработка деталей . С помощью плазменного резака можно сделать деталь практически любой сложности.

- Различные виды промышленности , машиностроение, капитальное строительство зданий авиастроение и др. – во всех этих сферах деятельности не обойтись без использования плазменных резаков. Применение станков с плазменной резкой не заменило ручных установок. Так художественная резка металла плазмой позволяет сделать уникальные детали точно соответствующие замыслу художника, для использования их в качестве декоративных украшений для заборов и лестниц, а также перил, ограждений и т. д.

Применение станков с плазменной резкой не заменило ручных установок. Так художественная резка металла плазмой позволяет сделать уникальные детали точно соответствующие замыслу художника, для использования их в качестве декоративных украшений для заборов и лестниц, а также перил, ограждений и т. д. станок плазменной резки