Содержание

- Шпаргалки по материаловедению — Отжиг стали, виды отжига, режим, назначение

- Шпаргалки по материаловедению — Отжиг стали, виды отжига, режим, назначение

- Назначение и сущность основных видов отжига

- Виды отжига

- 7 методов и технология отжига стали

- История и технология отжига стали

- Что даёт отжиг металлов

- Виды отжига

- Особенности отжига различных сплавов

- Отжиг в домашних условиях

- Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

- Виды отжигов

- Нормализация металлических заготовок

Отжиг стали виды отжига и их назначение

Шпаргалки по материаловедению — Отжиг стали, виды отжига, режим, назначение

Шпаргалки по материаловедению — Отжиг стали, виды отжига, режим, назначение

Отжиг стали, виды отжига, режим, назначение

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

· улучшить обрабатываемость заготовок давлением и резанием;

· исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

· подготовить структуру к последующей термической обработке.

Характерно медленное охлаждение со скоростью 30…100 o С/ч.

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл.

Продолжительность выдержки: часов.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700 o С.

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600 o С в течение 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180 o С в течение 2…2,5 часов.

Отжиг второго рода предназначен для изменения фазового состава.

Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения.

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

В зависимости от температуры нагрева различают отжиг:

1. полный, с температурой нагрева на 30…50 o С выше критической температуры А 3

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. неполный, с температурой нагрева на 30…50 o С выше критической температуры А 1

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка.Структура с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием.

3. циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 o С, затем снова нагрев до температуры 750…760) o С и охлаждение. В результате получают зернистый цементит.

4. изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100 o С ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рис. 13.5). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

Назначение и сущность основных видов отжига

Все операции термообработки, применяемые в производстве и ремонте артвооружения, можно разделить на две группы: предварительные и окончательные. К предварительным операциям относятся отжиг и нормализация.

Отжиг – вид термообработки, состоящий в нагревании стали до определенной температуры, выдержке и последующем весьма медленном охлаждении (обычно вместе с печью).

Скорость охлаждения при отжиге должна обеспечить превращение аустенита в ферритно-цементитную смесь в области температур, близких к АI, т.е. в перлит. После отжига получают структуры, соответствующие диаграмме «железо-углерод»: для доэвтектоидных сталей (П+Ф), для заэвтектоидных (П+Ц2), для эвтектоидной – перлит.

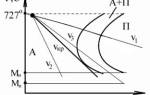

Температура нагрева зависит от вида (цели) отжига. Применяют следующие виды отжига: диффузионный, полный, нормализационный, неполный, рекристаллизационный, низкий, изотермический (рисунок 4.7).

Диффузионный отжиг(гомогенизация) применяется чаще всего для отливок и слитков из легированной стали. Цель гомогенизации – выравнивание химсостава литой структуры, имеющей сильную дендритную ликвацию (легирующих элементов и углерода). Сущность этого вида отжига: нагрев стали до температуры 1000 – 1200 0 С, длительная выдержка и охлаждение со скоростью 50 – 80 0 С/час (с частично выключенным отоплением). Общее время процесса может составлять до 80 – 120 часов.

Выравнивание химической неоднородности протекает за счет диффузии. При этом очень сильно растет зерно аустенита, структура получается крупнозернистой с пониженным значением ударной вязкости. Для исправления структуры (измельчения зерна) производят повторный полный фазовый отжиг или нормализацию.

Иногда диффузионный отжиг применяют специально для выращивания зерна, например, для электротехнических магнитомягких материалов с целью повышения магнитной проницаемости, снижения коэрцитивной силы, а также для повышения жаропрочности специальных сталей.

Полный отжигзаключается в нагреве стали выше критической точки Ас3 на 30 – 50 0 С, выдержке и медленном охлаждении.

Назначение полного отжига следующее:

· измельчение зерна в стали и подготовка структуры к последующей термообработке;

· снижение твердости, прочности, улучшения обрабатываемости резанием и давлением;

· наиболее полное снятие внутренних (остаточных) напряжений.

Вновь образующееся зерно аустенита всегда мелкое. Чтобы не произошел рост зерна, сталь нагревают всего лишь на 30-50 0 С выше точки Ас3, причем нагрев должен вестись с максимально допустимой скоростью.

Рисунок 4.7 – Температура нагрева для различных видов отжига

Скорость охлаждения должна обеспечить получение структуры перлита или сорбита. При такой структуре сталь мягкая, хорошо поддается обработке. Одновременно за счет медленного охлаждения происходит снятие остаточных напряжений от предшествующей обработки (ковки, штамповки, сварки, литья).

Полный отжиг применяют только для доэвтектоидных сталей, т.к. у заэвтектоидной стали при медленном охлаждении с температуры А3 вторичный цементит выделяется по границам зерен аустенита, а перлит имеет грубодисперсное пластинчатое строение. Такая структура обладает повышенной хрупкостью, дает трещины при последующей закалке. Такая сталь подвергается неполному отжигу.

Неполный отжиг – нагрев выше точки Ас1 на 30–50 С, выдержка и медленное охлаждение. При таком отжиге происходит частичная перекристаллизация стали: перлит полностью переходит в аустенит, сохраняется феррит у доэвтектоидных сталей и вторичный цементит у заэвтектоидных сталей.

Назначение этого вида отжига следующее:

· для доэвтектоидных сталей только в том случае, если не требуется исправления структуры (измельчения зерна). Например, после ковки, прокатки зерно и без того мелкое, а для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости, повышения пластичности выгоднее (дешевле) провести неполный, нежели полный отжиг;

· для заэвтектоидной стали является основным видом отжига, обеспечивающим структуру зернистого перлита. Это объясняется тем, что не растворившиеся при нагреве частицы вторичного цементита являются дополнительными центрами кристаллизации и способствуют получению зерен цементита в виде шаров (сфероидизация).

Применение: режущий инструмент, постоянные магниты, детали подшипников качения перед механической обработкой или окончательной термообработкой.

При изотермическом отжиге изделия нагревают, как и для обычного отжига, но затем быстро охлаждают до температуры на 50-100 0 С ниже точки АI и при этой температуре выдерживают до полного распада аустенита на перлит, после чего вновь следует быстрое охлаждение. Преимущества такого отжига:

· сокращение длительности технологического цикла;

· более стабильные результаты (качество), т.к. температуру контролировать легче, чем скорость охлаждения.

В настоящее время изотермический отжиг применяют чаще, чем с непрерывным охлаждением, особенно для легированных сталей (ствол, казенник, клин затвора и другие ответственные детали).

Рекристаллизационный отжиг применяется для снятия наклепа после холодной деформации, уменьшения твердости и прочности, повышения пластичности. Температура такого отжига зависит не от температуры фазовых превращений, а в первом приближении, от температуры плавления сплава. Для малоуглеродистых сталей она составляет 650-670 о С. Волокнистая структура (текстура) заменяется равновесной.

Температура нагрева может быть ориентировочно определена по формуле:

Нормализация–разновидность отжига. Заключается в нагреве до тех же температур, что и при полном отжиге (выше А3) и последующем охлаждении на спокойном воздухе.

Цель нормализации та же, что и отжига (полного), однако твердость и прочность будут выше, а пластичность ниже, чем при отжиге. И чем больше углерода в стали, тем эта разница заметнее.

Для сталей с содержанием углерода до 0,3% эта разница практически отсутствует и рекомендуется такие стали подвергать нормализации, а не отжигу (дешевле на 20-30%).

Для среднеуглеродистых сталей с 0,3-0,5% углерода различие в свойствах более значительно. В этом случае нормализация может заменить улучшение (закалку с высоким отпуском), особенно для неответственных деталей, что сильно сокращает длительность процесса. Для ответственных деталей все же следует предпочесть улучшение, т.к. оно обеспечивает большую вязкость.

Для высокоуглеродистых сталей нормализация применяется для устранения цементитной сетки (но качество ниже, чем при обычном отжиге).

Режимы проведения отжига

Температура нагревапри отжиге выбирается в зависимости от вида и назначения его. Основой для выбора температуры нагрева служит диаграмма состояния «железо-углерод», за исключением диффузионного отжига и рекристаллизации (см. п. 4.2.1)

Время или скорость нагрева выбирают в зависимости от химического состава стали, массы и формы изделия.

Чем больше углерода и легирующих элементов в стали, тем меньше ее теплопроводность, тем меньше должна быть скорость нагрева (больше времени) во избежание высоких внутренних напряжений. Аналогично, чем больше размеры (масса), сложнее форма, тем меньше скорость нагрева.

С другой стороны, с целью уменьшения окисления и обезуглероживания поверхностных слоев металла, желательно нагревать с возможно большей скоростью.

Упрощенный способ определения времени нагрева для углеродистых сталей:

· для деталей круглого сечения: 1 мин на 1 мм сечения;

· для деталей некруглого сечения: 1,2–1,3 мин на 1 мм сечения.

Время выдержки при данной температуре должно обеспечивать полное превращение исходной структуры в аустенит и выравнивание его химического состава. Ориентировочно можно считать (для закалки, отжига и нормализации):

Общее время нахождение детали в печи

Скорость (время) охлаждения при отжиге должна обеспечивать превращение аустенита в ферритно-цементитную смесь в области температур, близких (меньших) к А1, т.е. в перлит. Для углеродистых сталей это 150–200 град./час, для легированных – 30–100 град./час.

Указанные скорости охлаждения следует соблюдать лишь до температуры примерно 600–500 0 С, т. е. до температур полного распада аустенита на перлит, а дальнейшее охлаждение можно проводить на воздухе (для сокращения цикла термообработки).

При охлаждении деталей вместе с нагревательной печью можно обеспечить следующие примерные скорости охлаждения:

· при частично выключенном отоплении – 50–80 град./час;

· при полностью выключенном отоплении – около 100 град./час;

· при полностью выключенном отоплении и открытых дверцах – более 100 град./час.

Виды отжига

По классификации различают 2 вида отжига:

- 1. Отжиг 1-го рода — без фазовой перекристаллизации — применяется для приведения металла в более равновесное структурное состояние: снимается наклёп, понижается твёрдость, возрастают пластичность и ударная вязкость, снимаются внутренние напряжения (в связи с процессами отдыха и рекристаллизации).

- 2. Отжиг 2-го рода осуществляется с фазовой перекристаллизацией: сталь нагревается до температуры выше критических точек, затем следует выдержка различной продолжительности и последующее сравнительно медленное охлаждение.

Полный и неполный отжиг.

- · Полный отжиг заключается в нагреве стали на 30—50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/ч. Если охлаждение ведётся на воздухе, происходит нормализация.

- · Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками и последующем медленном охлаждении.

Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для выравнивания неоднородностей распределения элементов по объёму изделия. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах.

Температура нагрева зависит от температуры плавления Т н = 0.9-0.95 Т пл.

Рекристаллизационный отжиг — нагрев до температуры выше рекристаллизации (70-80 % от температуры плавления в зависимости от сплава). Далее осуществляется выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклепа, и свойства металла соответствуют равновесному состоянию.

Гомогенизационный отжиг — термообработка литого материала, обеспечивающая получение равновесной структуры. При гомогенизационном отжиге идут следующие процессы:

- 1. выравнивание химического состава до равновесного;

- 2. растворение избыточных фаз;

- 3. выделение фаз из пересыщенного твердого раствора — особый случай — гетерогенизация во время гомогенизации, наблюдается в алюминиевых сплавах, содержащих хром, цирконий и скандий;

- 4. рост зерна;

- 5. образование и рост пор.

Закалка стали производится следующим образом: готовое изделие разогревают до светложелтого каления и затем быстро опускают в воду или в масло. Такой быстро охлажденный кусок стали будет хрупок, но тверд, а это не всегда требуется. Поэтому способы закалки различны. Чтобы уменьшить хрупкость и придать стали необходимые свойства, после закалки ее отпускают. Отпуск состоит в том, что изделие вновь нагревают; чем выше будет нагрев, тем сильнее отпустится сталь. Степень нагрева узнают по так называемым цветам побежалости. Если очистить кусок закаленной стали от окалины и начать его осторожно нагревать, то будет видно, что белая поверхность меняет свой цвет. Она становится желтоватой, коричнево-желтой, бурой и, наконец, фиолетово-синей. Можно замочить сталь при любом цвете. В зависимости от цвета, при котором сделана замочка, получится разно закаленный металл. До желтого цвета отпускается различный инструмент. Сталь бурых и синих тонов обладает меньшей твердостью, но зато большей упругостью, что необходимо, например, для рессор, пружин. Иногда отпуск производят не вторичным нагревом, а за счет не остывшей массы металла.

Вот как, например, можно калить зубило. Нагрев его в достаточной степени, замачивают только его конец. Металл сразу потемнеет, но будет еще горячим. Напильником быстро отчищают кусочек на конце и следят за цветами побежалости на этом кусочке. При появлении светложелтого цвета вновь замачивают зубило, но на этот раз целиком, бросив его в воду. Получают твердый, до некоторой степени хрупкий конец и более мягкую, вязкую и не боящуюся ударов молотка остальную часть инструмента. После поковки изделие бывает покрыто темным слоем окалины, которая очень тверда. Это надо учитывать при дальнейшей обработке поковок. Поэтому не следует их опиливать новыми напильниками, которые быстро притупляются. Надо сначала почистить поковку стальными щётками и опиловку начинать старым напильником, чтобы ободрать окалину.

Отпуск — нагрев закаленной стали до температуры ниже Асу, выдержка при этой температуре и последующее охлаждение. Проводится с целью устранения внутренних напряжений и повышения пластичности.

Рассмотрим превращения, происходящие при нагреве в закаленной на мартенсит стали.

Мартенсит, имеющий после закалки тетрагональную кристаллическую решетку, при нагреве выше 80° С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала из-за незначительной тепловой подвижности атомов. При температуре выше 80° С подвижность атомов уже достаточна для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале 80—170° С. При нем происходит уменьшение искажения кристаллической ре-щетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются почти неизменными, а пластические свойства несколько повышаются.

Отпуск в интервале 150—200° С называется низким отпуском. Низкому отпуску подвергают режущий инструмент и детали, работающие на износ, от которых требуется высокая твердость. В результате низкого отпуска получается отпущенный кубический мартенсит.

При нагреве закаленной стали от 200 до 300° С остаточный аустенит превращается в отпущенный мартенсит: это сопровождается некоторым увеличением размеров детали. К концу этого температурного интервала твердый раствор еще несколько пересыщен углеродом, внутренние напряжения практически устранены. Нагрев выше 300° С вызывает дальнейшее выделение углерода из мартенсита, происходит обособление карбидов с образованием очень мелких округлых включений цементита. При температурах выше 400° С карбиды укрупняются.

Отпуск стали — диффузионный процесс. Превращение однородного мартенсита в карбидо-ферритную смесь с резким различием химического состава происходит в течение определенного времени. Нагреть сталь до заданной температуры отпуска недостаточно. Необходимо еще выдержать ее при этой температуре для завершения диффузионных процессов. Время выдержки при отпуске обычно колеблется от 30 мин до нескольких часов в зависимости от состава стали и размеров детали.

При распаде мартенсита получаются структуры троостита, сорбита и перлита. Они отличаются от тех же структур, получающихся в процессе распада аустенита, размером частиц и механическими свойствами. Форма цементитных включений, образующихся при распаде мартенсита, округлая, тогда как при распаде аустенита получаются пластинки цементита. Различная форма включений цементита обусловливает разные свойства. При одной и той же прочности сталь после отпуска получается более пластичной.

С повышением температуры отпуска твердость, предел прочности и предел текучести монотонно снижаются, а относительное удлинение и ударная вязкость повышаются. Изменяя температуру отпуска, можно получать различные сочетания механических свойств.

Отпуск в интервале 350—500° С называется средним отпуском. Он обеспечивает высокие предел упругости, предел прочности’ предел усталости и ударную вязкость. После среднего отпуска получается структура троостита отпуска.

Среднему отпуску подвергают, например, пружины подвесок трубопроводов, рессоры.

Высокому отпуску — многие детали машин и элементы теплосилового оборудования. В частности, закалке в масле с последующим высоким отпуском подвергают толстостенные паропроводные трубы из некоторых легированных сталей. Углеродистую закаленную сталь при высоком отпуске нагревают до 500—650 С. При этом получают структуру троостита или сорбита отпуска.

Основное назначение высокого отпуска — получение высоких пластических свойств и ударной вязкости при остаточной прочности и твердости стали. Комплекс механических свойств у стали после закалки с высоким отпуском получается выше, чем после | нормализации или отжига. Двойная термическая обработкам состоящая из закалки и среднего или высокого отпуска, называется улучшением. Такая термическая обработка иногда необходима для шпилек и шпинделей теплосиловой арматуры.

Свойства углеродистой стали после закалки и отпуска определяются температурой и продолжительностью нагрева при о«И пуске. Они не зависят от скорости охлаждения после отпускал

Старение металла — выделение мелкодисперсных частиц вторичных фаз в сплавах с ограниченной растворимостью. Избыточные компоненты выделяются в виде мельчайших субмикроскспических включений по телу или границам зерен. Эти процессы вызывают повышение твердости и прочности, так как выделения вторичных фаз затрудняют перемещение дислокаций. В большинстве случаев старение сопровождается резким снижением пластичности и ударной вязкости. Для котельных сталей это совершенно недопустимо.

Котельный стальной лист и труба из малоуглеродистой стали проявляют склонность к старению в наклепанном состоянии (после вальцовки, гибки или других операций холодной пластической деформации). При вылеживании при комнатной температуре повышается твердость и прочность, а пластичность и ударная вязкость снижаются. Этот процесс длится многие месяцы и называется естественным старением. Нагрев наклепанного металла до 250—300° С резко ускоряет процесс. Ударная вязкость при этом может снизиться до величины, составляющей 5—10% от исходной. Особенно подвержены старению стали, деформированные на 3—10%.

Окрупчивание металла может привести к авариям, особенно в тех случаях, когда деталь воспринимает ударные нагрузки. Старение — одна из причин образования кольцевых трещин в трубах из малоуглеродистой стали в местах развальцовки.

Причина старения — образование при быстром охлаждении пересыщенного раствора углерода и азота в феррите. При температуре 727° С в феррите растворяется 0,025% С, а при комнатной— всего 0,006%). Пластическая деформация делает пересыщенный раствор еще менее стабильным. В результате его распада образуются весьма мелкодисперсные карбиды и нитриды железа. Нагрев при 250—300° С ускоряет процесс старения, так .как диффузионная подвижность при этом повышается. При более высоких температурах одновременно с выпадением частиц происходит их укрупнение. Крупных частиц получается меньше, так как объем каждой из них существенно больше. Они относительно слабо влияют на свойства стали, и старение не наблюдается.

Наиболее склонны к старению малоуглеродистые стали, особенно кипящие (раскисленные только марганцем). Полуспокойная и спокойная стали менее чувствительны к старению. Особенно эффективно действует раскисление алюминием. Аналогично влияют молибден и ванадий. С повышением содержания углерода склонность стали к старению снижается.

Нормализацией называют термическую обработку, заключающуюся в нагреве стали на 30—50° выше темпера — тур Ас3, или Асm с последующим охлаждением на спокойном воздухе.

В низкоуглеродистых сталях после нормализации получается такая же структура, как и после отжига. В связи с этим для низкоуглеродистых сталей операция отжига заменяется нормализацией, что экономически более выгодно (большая экономия времени).

В среднеуглеродистых сталях (0,3—0,6% С) после нормализации структура состоит из сорбита или сорбитообразного перлита со структурно свободным ферритом, количество которого зависит от содержания углерода.

7 методов и технология отжига стали

Металлургия производит огромное количество марок стали. Для выполнения разных задач часто требуются специфические характеристики металла, которые обеспечить заводы не в состоянии. Тогда на обрабатывающих предприятиях производится доработка сырья до нужной кондиции. Отжиг стали — одна из наиболее частых операций по приданию нужных качеств.

История и технология отжига стали

Отжиг стали предполагает применение переменных температур: нагревание до высоких значений без потери формы и охлаждение в заданном температурном режиме приводит к структурным изменениям кристаллической решетки, сплав получает новые качества, нужные для решения конкретных задач.

Отжиг стали улучшает технологические характеристики металлов. Принято различать 2 разновидности отжига — 1 и 2-го рода.

При первом воздействие выполняется наклепом, который понижает внутренние напряжения рекристаллизацией. Этим устраняются последствия обработки давлением, снижение прочностных характеристик и увеличение пластичности. Изделия приобретают повышенную надежность и долговечность.

Второй род воздействия включает прогревание проката до уровня, превышающего критические точки, в особых режимах охлаждения по сроку и температуре. Итогом становится качественное изменение структурных решеток и получение заданных характеристик материала. Проведение отжига сопряжено с риском пережога. Возникновение необратимых негативных изменений структуры приводит к переплавке проката и изделий.

Точки Чернова

Расчет температурных режимов выполняют, используя открытые в 1868 г. русским ученым Д.К. Черновым критические точки, зависящие от значения температур и %-ого содержание углерода, в которых изменяются фазовые состояния и структурное строение металлов. Открытие Чернова — фундамент создания науки о металлах: впервые установлена связь между режимом обработки, структурным видом и характеристиками сплавов. Применение критических точек дает возможность построения различных режимов термообработки металла. Точки Чернова обозначают литерой А с добавлением индекса, указывающего соответствие точки воздействию:

- «c» — нагреву, от французского chauffage – нагревание;

- «r» — охлаждению, refroidissement – на французском языке.

Диаграмма, построенная на точках Чернова:

Сечение «I» на диаграмме соответствует доэвтектоидной стали. Пересечение линии диаграммы, по горизонтали температуры и вертикали, соответствующей %-му содержанию углерода в сплаве, определяет искомые критические значения.

В процессе нагревания сечение «I»проходит следующие критические точки:

- При температуре 210°С пересекает пунктир, проходящий по линии QP — точка Ас 0, которая отмечает потерю цементитом магнитных свойств.

- t=727°С на линии PG находится точка Ас 1 превращения перлита в аустенит.

- t=768°С на линию PG приходится точка Ас 2 потери магнитных свойств — магнитного железо переходит в немагнитное.

- Последующее повышение t° до пересечения с линией GS показывает переход стального сплава в однофазное аустенитное состояние (перекристаллизация заканчивается. Температура этой точки зависит от состава конкретного металла.

Охлаждение не меняет номеров точек, не вызывает обратной перестройки материала.

Линия «II» выстроена для эвтектоидных сталей.

В промышленности для термообработки проката и изделий используют в печи конструкций:

- камерные — для заготовок небольшого объема;

- шахтные — работают на газе и электроэнергии, выполняют различные технологические задания;

- печи с выдвигающимся полом — обработка крупногабаритного проката и узлов;

- вакуумные — для быстротекущих сплавов, тугоплавкого металла, титана, меди.

Что даёт отжиг металлов

Отжиг выполняется для придания стали нужных качеств:

- снятия внутренних напряжений, полученных первичной обработкой металла — проявляется структурный дисбаланс, который можно снять определенным способом термообработки, получив необходимые характеристики сплава для решения конкретных задач;

- увеличения прочностных и механических характеристик — изделия после отжига долговечнее и прочнее;

- изменения внутренней структуры — под действием высокой температуры изменяется молекулярная структура металла, становится однородной (гомогенной), что упрощает проведение последующих обработок;

- улучшения пластичности, уровня сопротивления, вязкости при ударах — улучшение качественных характеристик после отжига снижает затраты на конечную доводку металлоизделий до требуемых параметров.

Способ и режим термообработки назначается по составу сплава.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Особенности отжига различных сплавов

При назначении способа и режима термообработки важен процент содержания в нем углерода и других примесей. Для точности соблюдения режима рекомендуют использовать две печи: в 1-ой изделие проходит нагрев при t=max , во 2-ой — проходит выдержку, обеспечивающую завершение структурных преобразований металла.

Обработка нержавеющей стали в первой печи происходит с t=1000°С, затем выдержка несколько часов во 2-ой при t=900, завершает охлаждение до t=300° на скорости 50…100 град/ час, окончательное охлаждение производят на открытом пространстве.

Отжиг в домашних условиях

В быту для снижения прочности и упрощения последующей обработки металла возможно выполнить процедуру отжига упрощенным сспособом неполного отжига.

Использование газовой горелки для нагревания не дает возможности проконтролировать температурный режим, поэтому температуру определяют «на глазок», в затененном месте. Изделие последовательно приобретает цвет разжаривания в зависимости от температуры (в градусах):

- темно-коричневый — t=530…580;

- коричнево-красный — t=580…650;

- темно-красный — t=650…730;

- темно-вишневый -t= 730…770;

- вишнево-красный — t=770…800;

- светло-вишневый — t=800…830;

- светло-красный — t=830…900;

- оранжевый — t=900…1050;

- темно-желтый -t= 1050…1150;

- светло-желтый — t=1150…1250;

- светло-белый — t=1250…1350.

Изделия следует нагревать на нагретых металлических подставках. Для охлаждения используют различные среды — воду комнатной температуры или нагретую до 50°С, водные растворы, масла, воздух. Ускоряет охлаждение добавка кухонной соли, едкого натра, селитры. Замедляет процесс добавка жидкого мыла, масляной эмульсии, жидкого калиевого или натриевого стекла, известкового молочка.

Охлаждение с высокой скоростью дает твердый закал, приводящий к высоким внутренним напряжениям, возможны трещины, а медленное охлаждение не даст твердости закала. Для получения деталей одинаковой степени закалки следует использовать ванну большой емкости или заменять среду закаливания после каждой операции.

Следует помнить, что режимы высоких температур потенциально пожароопасны, их проводят с соблюдением правил пожарной безопасности в подготовленных помещениях с огнезащитой поверхностей и качественной приточно-вытяжной вентиляцией. При проведении отжига обязательно использовать средства защиты — спецодежду и обувь, рукавицы, головной убор с защитным козырьком.

Основные виды термической обработки стали: отжиг, закалка, отпуск и нормализация

Для придания стальным заготовкам особых свойств выполняют термическую обработку. Технология зависит от конечных параметров и свойств металла, его качества. На выбор вида термической обработки влияет марка стали, требуемые эксплуатационные характеристики конечного изделия.

Виды отжигов

Суть процесса заключается в нагреве металлического изделия и последующего медленного охлаждения. В результате этого улучшается показатель вязкости, достигается химическая и структурная однородность. Термическая обработка методом отжига негативно влияет на жесткость стали.

В зависимости от требуемых качеств изделия выполняют такие виды отжига:

- Диффузионный. Цель обработки – уменьшение химической неоднородности состава. Сначала сталь нагревают до температуры +1150°С и в таком состоянии заготовка остается 10-15 часов. Затем выполняют медленное (естественное) охлаждение.

- Полный. Она выполняется для штамповочных изделий или заготовок, сделанных методом литья или ковки. Цель – формирование мелкозернистой структуры. Сталь нагревается до температуры, превышающей значение критической верхней точки на +50°С. Затем происходит медленное охлаждение со скоростью не более 75°С (для легированных сортов) или +200°С (для углеродистых марок) в час.

- Неполный отжиг. Термическая обработка применяется для уменьшения показателя жесткости и снятия напряжения структуры. Технология аналогична вышеописанной, за исключением значения максимальной температуры. Она не должна превышать +750°С.

- Изотермический. Он актуален только для легированных сортов стали. Температура воздействия выше критической точки на 20-30%. Отличия от полного отжига – быстрое охлаждение до +600°С. Методика применяется для оперативной обработки стальных заготовок.

Для выполнения этих процедур необходимо специальное оборудование. Качество обработки зависит от выполняемых требований. В случае несоблюдения технологии велика вероятность появления дефектов – пережог.

Методика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

- Температура обработки. Если она не превышает критическое значение – закалка относится к категории неполной. Для обработки всей структуры заготовки термическое воздействие должно быть выше точки Асз на 30-40°.

- Охлаждение. Оно может выполняться быстро или медленно. В первом случае твердость неравномерная, ближе к поверхности. При медленном охлаждении напряжение структуры выравнивается.

- Выбор среды для закалки. Чаще всего используют соляную ванную или масло с добавлением специальных веществ.

- Периодичность. Она влияет на распределение жесткости в структуре стали.

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь.

Для нормализации характеристик стальных заготовок после закалки рекомендуется делать ее отпуск. Его суть заключается в термическом воздействии температурами, при которых не происходит фазового превращения. Итогом этой операции будет однородность структуры стали.

Виды отпуска для металлических заготовок:

- Низкий. Применяется для углеродистых сортов стали. Максимальная температура воздействия — +200°С. В результате уменьшается показатель хрупкости и снижается натяжение в структуре.

- Средний. Термическая обработка происходит при +400°С. Технология необходима для удаления избыточного углерода. При этом кристаллическая решетка становится кубической.

- Высокий. Температура обработки – до +650°С. Применяется для появления оптимальных характеристик прочности, вязкости и пластичности.

Определяющим показателем для этого процесса является отпускная хрупкость. Она указывает на степень падения ударной вязкости при резких перепадах температур.

Нормализация металлических заготовок

Технология схожа с отжигом стали. Разница заключается в способе охлаждения заготовки. Это происходит не в печи, как в первом случае, а на воздухе. В результате происходит нормализация структуры кристаллической решетки, повышаются показатели прочности и вязкости.

При выполнении этого процесса учитывают такие показатели:

- Выдержка. Она характеризует степень равномерного термического воздействия на все слои стальной заготовки.

- Скорость охлаждения. Влияет на толщины перлитных пластин.

- Поэтапное охлаждение. В некоторых случаях после достижения определенного уровня снижения температуры деталь помещают в масло для оперативного охлаждения.

Для появления нужных свойств стальной заготовки могут выполняться несколько типов термической обработки.