Содержание

- Свариваемость металлов

- Напряжения и деформации в сварочных соединениях

- Влияние структур металла

- Классификация напряжений и деформаций

- Способы устранения напряжений и деформаций

- Тесты онлайн

- Тесты онлайн

- Частная охрана (ЧОП)

- Ведомственная охрана

- Психологические тесты

- Тесты для пожарных и спасателей

- Тесты по транспортной безопасности

- Тесты для госслужащих

- Тесты для Росгвардии

- Тесты для судебных приставов

- Медицинские тесты

- Тесты для бухгалтера

- Тесты для учителей

- Тесты для мигрантов

- Лицензия на оружие

- Тесты по охране труда

- Экзамены ГИМС

- Электробезопасность

- Правила дорожного движения

- Тест по анатомии

- Тесты по географии

- Тесты по русскому языку

- Тесты по литературе

- Тест по химии

- Тест по математике

- Тесты по английскому языку

- Тесты по менеджменту и маркетингу

- Тесты по Истории

- Тесты на госслужбу РК

- Воспитание и обучение детей

- Тест «Сварочные деформации» тест на тему

- Предварительный просмотр:

- По теме: методические разработки, презентации и конспекты

- Приложение 6. Теоретическое задание (утратило силу)

От чего зависит величина деформации свариваемого металла

Свариваемость металлов

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость..

Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Марганца в стали содержится обычно 0,3—0,8%, что не затрудняет сварку стали. Однако при повышенном содержании марганца (1,8—2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11—16% Мп) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро — и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

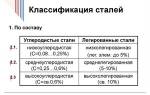

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

В сварных строительных конструкциях используются главным образом стали первой группы. Стали СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 применяют при изготовлении строительных конструкций, арматуры, горячекатаных и сварных труб с прямым и спиральным швами. Из стали СтЗ изготовляют бункера, резервуары, газгольдеры, подкрановые балки, конструкции доменного комплекса, балки перекрытий. Стали 10, 15, 20 и 25 используют для производства горячекатаных труб. Эти стали хорошо поддаются сварке и образуют сварной шов без хрупких структур и пористости.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Чувствительность металла к тепловому воздействию сварки оценивают по свойствам различных зон соединений и, сварных соединений в целом при статических, динамических и вибрационных испытаниях (растяжение, изгиб, определение твердости, определение перехода металла в хрупкое состояние и др.), а также по результатам металло

графических исследований в зависимости от применяемых видов и режимов сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидкотвердое, а затем в твердожидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Для оценки свариваемости металлов по сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний.

В технологических пробах сваривают узел или образец заданной жесткости. Пригодность материала, электродов, режимов сварки оценивают по появлению трещины и ее длине.

При машинных методах испытаний растягивают или изгибают образец во время сварки. Стойкость материалов оценивают по критической величине или скорости деформирования, при которых возникает трещина. Для предотвращения горячих трещин необходимо правильно выбирать присадочный материал и технологию сварки.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Для ‘оценки свариваемости металлов по сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячим трещинам, два вида испытаний — технологические пробы ц методы количественной оценки с приложением к образцам внешней постоянной механической нагрузки.

Преимуществом технологических проб является возможность моделировать технологию сварки и, следовательно, судить о сопротивляемости образованию трещин в условиях, близких к реальным. Проба представляет собой жесткое сварное соединение. Стойкость материала оценивают качественно по наличию или отсутствию трещин.

Существует много технологических проб, в которых имитируют жесткие узлы сварных конструкций. Пробы дают только качественный ответ: образуется или не образуется трещина.

Количественным критерием оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние напряжения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. Внешние нагрузки воспроизводят воздействие на ме

талл собственных сварочных и усадочных напряжений, которые постоянно действуют сразу после сварки при хранении и эксплуатации конструкции.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв, учитывающему химический состав свариваемого металла;

Напряжения и деформации в сварочных соединениях

В процессе сварки участки соединяемых деталей подвергаются интенсивному температурному воздействию. Деформации и напряжения при сварке неизбежны.

В процессе сварки участки соединяемых деталей, которые оказываются в зоне сварного шва и вокруг него, подвергаются интенсивному температурному воздействию: вначале быстро нагреваются до температур плавления, а затем почти с такой же интенсивностью остывают. Деформации и напряжения при сварке — неизбежное следствие таких процессов.

Влияние структур металла

При сверхбыстром нагреве в любом металле происходят структурные изменения. Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Применительно к нелегированным средне- и низкоуглеродистым сталям (стали с повышенным содержанием углерода, как известно, свариваются плохо), при различных температурах в них могут образовываться, в основном, следующие структуры:

- Аустенит — твердый раствор углерода в α-железе. Образуется при температурах нагрева выше 723 0 С, и существует, в зависимости от процентного содержания углерода в стали, до температур 1100-1350 0 С. Подвижность зерен микроструктуры в таких условиях — высокая, поэтому аустенитные стали довольно пластичны и при медленном охлаждении не обладают значительным уровнем остаточных напряжений. Частично (до 18-20%) аустенит сохраняется и в структуре стали после окончательного охлаждения. Размеры аустенитного зерна составляют 0,27-0,8 мкм.

- Карбид железа/цементит. Структура имеет ромбовидную решетку и характеризуется высокой поверхностной твердостью. Размеры зерна находятся в пределах 0,1-0,3 мкм.

- Феррит — низкотемпературная, самая мягкая составляющая микроструктуры, образующаяся в процессе сравнительно медленного остывания металла, что и происходит во время выполнения сварки под слоем флюса. Зерна феррита — округлые в плане, размером 0,7-0,9 мкм.

Еще более сложным составом отличаются легированные стали, в микроструктуре которых появляются карбиды и нитриды составляющих. Кроме того, на размеры зерен сильно влияют скорость охлаждения различных участков деталей, состав атмосферы, в которой выполняется нагрев, интенсивность диффузии материала сварочных электродов и т.п.

Таким образом, основной причиной возникновения напряжений в свариваемых конструкциях являются резко различные размеры зерна в микроструктуре сталей.

Классификация напряжений и деформаций

- Не могут быть выявлены визуальным осмотром.

- Не являются постоянными во времени, иногда увеличиваются при эксплуатации сварного узла.

- Способствуют снижению эксплуатационной стойкости, вплоть до разрушения сварного шва.

Наличие поверхностных напряжений выявляется легко по короблению элементов сварной конструкции, особенно в тонкостенных. Такие напряжения легко исправляются после сварки. Однако, если такие напряжения превышают предел прочности металла, то на поверхности появляются трещины. Для малоответственных изделий их можно заварить, в остальных случаях сварка считается бракованной. Вероятность возникновения напряжений снижается, если сваривать металлы с примерно схожими физико-механическими свойствами. Более опасными считаются объемные сварочные напряжения, поскольку их знак и абсолютное значение трудно оценить обычными методами.

Важной характеристикой качества сварки является коэффициент неравномерности деформации. Он устанавливается по линейным и угловым изменениям исходных размеров деталей по различным координатам. Неравномерность деформации минимальна тогда, когда свариваемые изделия не фиксируются в каком-либо зажимном приспособлении. Например, при контакте с менее нагретыми тисками температурное расширение соединяемого элемента в данном направлении невозможно, поэтому именно там будут сформированы повышенные остаточные напряжения.

Уровень деформаций в зоне сварного шва увеличивается, если ведется сварка резко разнородных между собой металлов. Это объясняется разнице в физических характеристиках материалов — коэффициентах температурного расширения, теплопроводности, теплоемкости, модуле упругости и т.п.

Работоспособность сварочного узла, в котором остаются внутренние напряжения, определяется условиями его эксплуатации. Например, при низких температурах и динамических нагрузках разрушение сварного шва вследствие имеющихся там напряжений более вероятно, чем в обычных условиях.

Таким образом, после выполнения сварки разнородных металлов, а также деталей с резко различными габаритными размерами, следует более тщательно осматривать сваренную конструкцию. При выявлении угловых или линейных деформаций использовать изделие без исправления дефектов нельзя.

Способы устранения напряжений и деформаций

Существует достаточно способов избежать сварочного брака по деформациям и напряжениям, имеющимся в сварном шве.

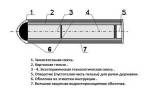

Минимизация размеров шва — наиболее простой способ снизить опасность разрушения узла. С уменьшением ширины шва уменьшается зона действия напряжений, а также усилия коробления детали, вызванные структурными изменениями в ней. При стыковой сварке положительный эффект достигается тщательной подготовкой кромок: их разделывают в виде букв V, U или X. При угловой сварке того же результата можно добиться правильной формой сечения шва: она должна иметь вид параболического треугольника, когда перепад напряжений является наименьшим. Следует отметить, что сварочные напряжения могут взаимно уравновешивать друг друга, поэтому при двухстороннем шве одну его часть выполняют вогнутым параболическим треугольником, а противоположную — выпуклым.

С увеличением длины шва вероятность возникновения сварочных напряжений и деформаций возрастает. Поэтому для разгрузки практикуют выполнение прерывистого шва, когда между его отдельными участками оставляют зоны, не подвергшиеся тепловому воздействию пламени или сварочной дуги. Если по условиям прочности выполнение прерывистого шва невозможно, то в конструкции предусматривают компенсационные ребра жесткости.

При сварке деталей с резко различной толщиной, либо сложного Z-образного профиля, шов предусматривают вдоль оси симметрии, когда расстояние до обеих кромок примерно одинаково. В таком случае металл по обе стороны оси симметрии остывает примерно в одинаковых условиях.

Для компенсации возникающих сил растяжения-сжатия практикуют выполнение швов в обратной последовательности. В результате напряжения взаимно уравновешиваются. Обратная последовательность возможна не только по длине, но и по глубине шва.

Особую группу способов, чтобы снизить сварочные напряжения и деформации, образуют конструктивные элементы: промежуточные подкладные пластины, водоохлаждаемые тиски и т.д. В первом случае используют металлы, отличающиеся повышенной теплоемкостью, например, медь. Медные же трубки используют и в конструкциях зажимных приспособлений, при этом место подачи воды должно совпадать с местом накладываемого шва. При выполнении длинных швов эффективны дополнительные зажимы, которые предотвращают термическую деформацию металла в зоне сварки. Такие зажимы снимают лишь после полного остывания соединенной конструкции.

Кардинальным методом снятия напряжений и деформаций, возникающих при сварке, является разупрочняющая термическая обработка готовых конструкций — их отжиг.

Тесты онлайн

Тесты онлайн

Частная охрана (ЧОП)

Ведомственная охрана

Психологические тесты

Тесты для пожарных и спасателей

Тесты по транспортной безопасности

Тесты для госслужащих

Тесты для Росгвардии

Тесты для судебных приставов

Медицинские тесты

Тесты для бухгалтера

Тесты для учителей

Тесты для мигрантов

Лицензия на оружие

Тесты по охране труда

Экзамены ГИМС

Электробезопасность

Правила дорожного движения

Тест по анатомии

Тесты по географии

Тесты по русскому языку

Тесты по литературе

Тест по химии

Тест по математике

Тесты по английскому языку

Тесты по менеджменту и маркетингу

Тесты по Истории

Тесты на госслужбу РК

Воспитание и обучение детей

добрый вечер! Есть ли здесь тесты по оценке личных качеств?

Алина 19.10.2019 16:52

Огромное человеческие спасибо создателю сайта! Отдельное спасибо за пожарку!

М просто И 11.08.2019 21:23

Ольга 17.05.2019 06:58

Сайт супер но есть недостаток нет тестов для спасателей, а то немогу нигде найти.

СЕРГЕЙ 09.03.2019 08:42

Очень хороший сайт тесты онлайн, готовился на нем по медицинским тестам, понравилось, помог

Сергей 19.12.2018 06:47

Хороший сайт, очень полезный, спасибо разработчикам за подготовленные тесты и экзамены, реально помогает в подготовке к экзаменам.

Александр 09.03.2018 13:23

Сайт чудесный! Спасибо разработчикам! Так держать! 🙂

Виктория 04.02.2017 13:35

Спасибо большое за ваш вклад в подготовке к экзаменам.

Максим Вологжанин 05.09.2016 15:25

Очень хороший сайт! Спасибо!

Влад 20.03.2016 22:47

Отличный сайт. Он помог мне здать квалификационный экзамен на охранника.

Сергей 03.03.2016 09:46

Спасибо за отличную подготовку к экзамену для частных охранников, легко и быстро скачал тесты и pdf файлы за символическую цену «кружка пива». Экзамен сдал без ошибок. Супер.

Сулейманов Тимур 20.12.2015 23:06

Отличный сайт. Всё понятно, красиво, грамотно. Спасибо разработчикам.

Дмитрий 23.11.2015 12:51

Спасибо за тесты для охранников, мне 65, память поплохела и тесты онлайн очень помогают.

fks2tmb 27.09.2015 07:08

ОЧЕНЬ ХОРОШАЯ ПОМОЩЬ В ПОДГОТОВКЕ ПОМОГЛО ОЧЕНЬ. СПАСИБО

НАТАЛЬЯ НИКОЛАЕВНА 30.07.2015 12:01

Спасибо за помощь в прохождении тестов.

Анна 17.07.2015 15:22

Большое спасибо за тесты для охранников. Это как раз то, что мне сейчас нужно.

Адам 11.07.2015 09:41

Тесты для профотбора понравились, подходят для тех кто собрался поступать в на службу в силовые структуры, для проверки своих способностей. Выражаю Администраторам благодарность!

Дмитрий 15.03.2015 19:39

Я думаю всё будет окей. но вот практику не могу найти.

vasilisa1977@yandex.ru 18.02.2015 11:17

Спасибо,готовлюсь к экзаменам на этом сайте,очень удобно,но действительно есть вопросы к-рые не очень понятны.

Шахноза 12.02.2015 15:06

Неделя, как готовлюсь к экзаменам. И столкнулась с массой ошибок и абсурдов, мало того что сам вопрос задан с заковыркой и подвохом и так же ответы встречаются ну например с истории: кто был главнокомандующим в битве с французами? Муж на этот ответ не мог помочь так как они оба были главнокомандующими как Кутузов и Суворов. Интересно кто создавал эти вопросы и так же ответы?

Танич 28.01.2015 16:24

ОЧЕНЬ хороший тест! Скажите пожалуйста,а на уровень «вид на жительство» тоже из этих вопросов состоит экзамен, или что то по сложнее?

ВАРЯ 27.01.2015 21:37

Спасибо большое за сайт очень помогло в изучении истории России/

Намазов Исмаил 17.01.2015 09:31

Здравствуйте! Я очень блогодарен вам! Спасибо за выложенные тесты

Антон 08.01.2015 14:16

В 2015 году разработаны новые тесты онлайн необходимые для обучения и тренировки.

Администратор 07.01.2015 13:09

Присылайте нам готовые тесты мы их опубликуем, и на базе их создадим экзамены. Так же вы сами можете создавать и опубликовывать на нашем сайте свои тесты, или в закрытом режиме пользоваться своими тестами для прием экзаменов. Почитайте справку там все написано.

Администратор 04.01.2015 15:16

Хороший сайт, очень полезный, спасибо разработчикам за подготовленные тесты и экзамены, реально помогает в подготовке к экзаменам. Единственное пожелание, побольше тем и вопросов.

Тест «Сварочные деформации»

тест на тему

ТЕСТ

«Сварочные деформации»

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Предварительный просмотр:

образовательное учреждение Омской области

«Cедельниковское училище № 65».

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2015

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

а) изменение размеров и формы тела при внешнем воздействии;

б) изменение напряжения и тока в электрической цепи при сварке;

в) только такое изменение размеров и формы тела, которое может быть получено в результате правки после сварки.

- Как изменяются размеры детали при нагреве?

а) Размеры детали увеличиваются.

б) Размеры детали уменьшаются.

в) Размеры детали не изменяются.

- Причиной возникновения деформаций при сварке является:

а) неравномерный нагрев и охлаждение свариваемой детали;

б) нерациональная сборка детали под сварку;

в) неправильно проведенная термообработка детали после сварки.

- В каком состоянии находится металл сварного шва после сварки и полного остывания?

а) Металл сварного шва сжат.

б) Металл сврного шва растянут.

в) Металл сварного шва не деформирован.

- Как изменяется величина сварочного зазора при сварке узких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

- Как изменяется величина сварочного зазора при сварке широких пластин встык?

а) Зазор увеличивается.

б) Зазор уменьшается.

в) Зазор не изменяется.

7. Зависят ли величины деформаций после сварки от размеров свариваемых пластин?

б) Нет, не зависят.

в) Зависят, если свариваются пластины разной ширины.

8. После заварки первого шва элементы таврового соединения будут расположены, согласно рисунку:

- а)

- б)

- в)

- Каким способом можно уменьшить сварочные деформации при сварке пластин встык?

а) Путем правильного выбора взаимного расположения спариваемых деталей с учетом последующей деформации от сварки.

б) Нельзя уменьшить.

в) Путем нагрева определенных зон металла.

- Сварочные деформации при сварке плавлением возникают

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

По теме: методические разработки, презентации и конспекты

Тест по теме «Электроды и другие сварочные материалы», дает вожможность узнать полное усвоение учащимися материала. Конкретно, какие и сколько марок проволоки, какие виды и для чего предназначена свар.

Данный тест помогает выявить пробелы учащихся и на что уделить внимание, по теме «Электроды и сварочные материалы».

Данный тест дает возможность выявить знания учащихся, и на что уделить вниманике.

Тест по ПМ.01 «Подготовительно – сварочные работы» МДК.01.01 «Подготовка металла к сварке».

ТЕСТОборудование и оснастка для выполнения сварочных работМДК 02.01. Оборудование, техника и технология электросварки ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и .

Тест в электронных таблицах Excel со свободным ответом (когда обучаемому не даются варианты ответа) и с выборочным ответом (когда обучаемому предлагаются варианты ответов, из которых он выбирает прав.

Приложение 6. Теоретическое задание (утратило силу)

Приложение 6

к Положению

о проведении в 2012 году отраслевого областного конкурса

профессионального мастерства на звание

«Лучший по профессии» в машиностроительном комплексе

Пензенской области в номинации «Лучший сварщик»

Номинация конкурса «Лучший сварщик»

1. Что такое легированные стали?

2. С какой целью выполняют разделку кромок?

3. Какой свариваемостью обладают низкоуглеродистые стали?

4. Что обозначают буквы и цифры в маркировке низколегированных сталей?

5. Какой буквой русского алфавита обозначают углерод и никель в маркировке легированных сталей?

6. Какие изменения свойств происходят при закалке малоуглеродистых сталей?

7. Для чего в сталь вводятся легирующие элементы?

8. Укажите, чем отличается Ст3кп от Ст3сп?

9. Для чего производится предварительный и сопутствующий подогрев?

10. Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

11. Какие характеристики можно определить при испытаниях образцов металла на растяжение?

12. Какие характеристики металла определяются при испытаниях на изгиб (плоских образцов) и сплющивание (труб)?

13. Какие характеристики определяют при ударном изгибе?

14. Что представляет собой сварной шов при сварке плавлением?

15. Чем определяются свойства сварного соединения?

16. Как влияет неравномерность нагрева при сварке на величину деформации основного металла?

17. Как влияет увеличение объема наплавленного металла на величину деформации основного металла?

18. Какие сварочные деформации называют остаточными?

19. Как влияет подогрев изделий в процессе сварки на величину остаточных деформаций?

20. Какие конструктивные элементы характеризуют форму разделки кромок?

21. Какие бывают типы сварных соединений?

22. Как обозначается сварное соединение на чертеже?

23. Когда должна быть проконтролирована каждая партия сварочных материалов?

24. Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку?

25. На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

26. Чем выявляются дефекты формы шва и его размеры?

27. Какие дефекты сварного шва выявляются с помощью радиографического контроля, ультразвуковым и др. равноценными им методами?

28. Что называют включением?

29. Какой должна быть величина силы тока при дуговой сварке в вертикальном положении снизу вверх по сравнению с величиной силы тока в нижнем положении?

30. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы?

31. Что называют трещиной?

32. Что называют прожогом?

33. Что называют наплывом в металле шва?

34. Что такое пора?

35. Какую форму могут иметь поры?

36. Что такое подрез?

37. Что такое «непровар»?

38. Как необходимо произвести заварку удаленного дефектного участка шва, если сварка производилась с предварительным подогревом?

39. Какие требования предъявляются к качеству исправленного участка шва?

40. Допускаются ли в сварных соединениях трещины, выявленные при визуальном контроле?

41. Что такое «ручная дуговая сварка покрытым электродом»?

42. Что такое «дуговая сварка в защитном газе»?

43. Что такое «дуговая сварка неплавящимся электродом»?

44. Что такое «дуговая сварка плавящимся электродом»?

45. Что такое «дуговая сварка под флюсом»?

46. Что такое «импульсно-дуговая сварка»?

47. Что является отличительным признаком дуговой сварки порошковой проволокой?

48. Где должен подключаться токопровод к изделиям больших размеров для выполнения сварки?

49. Какую электрическую величину измеряют электрическим прибором — амперметром?

50. Какую электрическую величину измеряют электрическим прибором — вольтметром?

51. Каким образом включают в электрическую цепь амперметр для измерения силы электрического тока?

52. Каким образом включают в электрическую цепь вольтметр для измерения напряжения на участке электрической цепи?

53. Какой основной критерий при выборе провода для электрических цепей?

54. Какова частота промышленного переменного тока, вырабатываемого электростанциями в России?

55. При каком роде тока обеспечивается более высокая устойчивость горения дуги?

56. Какой тип источников питания предназначен для сварки на постоянном токе?

57. Для чего служит трансформатор?

58. Что такое режим холостого хода сварочного источника питания?

59. Какой тип источников питания предназначен для сварки на переменном токе?

60. Что такое сварочный выпрямитель?

61. Какая внешняя вольт-амперная характеристика наиболее приемлема для ручной дуговой сварки?

62. С какой целью производят прокалку электродов?

63. Из каких условий выбирают диаметр электрода?

64. Для чего применяется осциллятор?

65. Как надо подключить источник постоянного тока при сварке на обратной полярности?

К какой клемме подключается электрод (держатель) при сварке источником постоянного тока на обратной полярности?

66. На какой полярности обеспечивается большее проплавление основного металла при ручной дуговой сварке?

67. Что обозначает буква «А» в маркировке стали 30ХМА, 30ХГСА?

68. От чего зависит величина деформации свариваемого металла?

69. Укажите причины образования горячих трещин.

70. Когда образуются горячие трещины?

71. Каковы причины образования холодных трещин?

72. Укажите, когда образуются холодные трещины.

73. Какими технологическими мерами можно предупредить образование холодных трещин?

74. Как влияет характер переноса электродного металла на качество сварного шва?

75. Что представляет собой дефект, называемый «кратер шва»?

76. Укажите причины образования непроваров при ручной дуговой сварке.

77. Укажите основные причины образования прожога.

78. Как исправлять в сварном шве свищи?

79. Укажите порядок исправления шва со скоплением газовых пор и шлаковых включений на части его сечения.

80. Что такое «газовая сварка»?

81. Что обозначает буква «А» и «АА» в маркировке сварочных проволок Св-08А и Св-08АА?

82. С какой целью выполняют визуальный контроль сварного соединения?

83. Какой цвет должны иметь провода электропроводки по всей длине?

84. Как заземляется сварочное оборудование?

85. На каком расстоянии должны располагаться кабели электросварочных машин от трубопроводов ацетилена и других горючих газов?

86. Какая максимальная длина гибкого кабеля допускается при подключении передвижной электросварочной установки к коммутационному аппарату?

87. На какой минимальной высоте над рабочим местом разрешается подвешивать временную электропроводку?

88. На какой минимальной высоте над проходами разрешается подвешивать временную электропроводку?

89. На какой минимальной высоте над проездами разрешается подвешивать временную электропроводку?

90. В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети?

91. Для какого класса сталей применяют при сварке (наплавке) электроды типов Э-38, Э-42, Э-42А, Э-46, Э-46А?

92. Для каких целей используют балластный реостат на рабочем месте сварщика при работе от многопостового источника питания?

93. Для каких целей используется схема обратноступенчатой сварки?

94. С какой характеристикой применяют однопостовые источники питания для ручной дуговой сварки (наплавки) покрытыми электродами?

95. Как подразделяются и условно обозначаются покрытые электроды для ручной дуговой сварки сталей по назначению?

96. Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по толщине покрытия?

97. Укажите правильную маркировку, указывающую на толщину покрытия, в обозначении электрода.

98. Как подразделяются покрытые металлические электроды для ручной дуговой сварки сталей по видам покрытия?

99. Укажите правильную маркировку, указывающую на вид покрытия, в обозначении электрода.

100. Что обозначает буква Ж в обозначении вида покрытия электрода, например, РЖ?

101. Как подразделяются и обозначаются покрытые металлические электроды для ручной дуговой сварки сталей по допустимым пространственным положениям сварки?

102. С какой маркировкой, указывающей на допустимое пространственное положение сварки, можно использовать электроды для вертикального положения сварки сверху вниз?

103. Что обозначает цифра 0 в маркировке электрода, указывающей на род и полярность применяемого при сварке тока?

104. При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром менее 4 мм?

105. При свободном падении с какой высоты плашмя на стальную плиту не должно разрушаться покрытие электрода диаметром 4 мм и более?

106. Допускаются ли частичные откалывания покрытия электрода при проверке его после падения на стальную плиту?

107. Укажите срок годности электродов при соблюдении установленных стандартом условий транспортирования и хранения.

108. Допускаются ли на поверхности покрытия электродов трещины?

109. Какой максимальной глубины допускаются местные вмятины на поверхности покрытия электродов?

110. Сколько вмятин максимальной глубины допускается на поверхности покрытия одного электрода?

111. Допускаются ли местные задиры на поверхности покрытия электродов?

112. В каких условиях следует хранить покрытые электроды?

113. Что такое магнитное дутье дуги?

114. Что обозначает в маркировке типов электродов буква «А», например Э-42А?

115. Какую роль играют газообразующие вещества в электродном покрытии?

116. Укажите роль шлакообразующих веществ в электродном покрытии?

117. Какова роль легирующих элементов в электродном покрытии?

118. Какова роль связующих компонентов в электродном покрытии?

119. За счет чего осуществляется защита расплавленного металла от воздуха при сварке электродами с целлюлозным видом покрытия?

120. Электроды с каким видом покрытия образуют минимальное количество шлака?