Содержание

- Удельная плотность стали таблица

- Вес листа стального. Таблица.

- Таблицы веса металлопроката

- Определение массы 1 пм металлопроката

- Формулы расчета

- Плотность стали конструкционной легированной

- Плотность стали конструкционной повышенной обрабатываемости

- Плотность стали конструкционной рессорно – пружинной

- Плотность стали конструкционной углеродистой качественной

- Плотность нержавеющей стали

- Как рассчитать P или выполнить корректировку массы 1 метра?

- Плотность 12Х18Н10Т и некоторых нержавеющих сталей

- Стали по ГОСТ, классификация, свойства.

- Состав и общие характеристики стали: плотность кг см3, удельный вес и другие технологически свойства

- Плотность стали конструкционной легированной

- Классификация и удельный вес разных видов стали

- Классификация и свойства сталей

- Показатели удельной массы

- Удельная плотность стали

Удельная плотность стали

Удельная плотность стали таблица

Листовой прокат — это продукт прокатки заготовок или слитков через валки. Для прокатки используют высокие температуры, так как при более низких температурах затраты на энергию и время работы увеличиваются.

Прокатка заготовок или слитков осуществляется большими раскаточными валками, которые вращаются в разных направлениях, тем самым создавая втягивающую силу.

На первых этапах стараются как можно больше раскатать заготовку и придать вид листа, пока металл находится под высокой температурой, а потом уже начинается более чистовая обкатка.

Существует два вида металлопроката: горячекатаный и холоднокатаный.

Горячекатаный прокат, а именно листовой, раскатывается до минимальной ширины в 4 миллиметра, а максимальный размер может составлять больше 100 миллиметров.

Холоднокатаный прокат производит прокатку при более низких температурах и нужен для того чтобы уменьшить толщину листа.

Такой вид проката более точный, чем горячекатаный, из-за этого улучшается плоскость поверхности и соответственно качество самого листа. Примерно таким образом проходит процесс прокатки листов.

Существует разный по толщине сортамент листовой стали поэтому необходим точный теоретический его расчет.

Вес листа стального. Таблица.

Расчет веса всего листового металлопроката можно посмотреть по таблице или рассчитать по формуле:

P = H · B · L · 7.85,

H — толщина листа, мм;

B — ширина проката, м;

L — длина листа металла, м;

7,85 — плотность стали, кг/дм3.

Вес одного квадратного метра листового металла рассчитывается в (кг/м), в формулу необходимо подставлять размер ширины проката в (мм), а длину и ширину листа в (м).

Таблица.

Теоретический вес квадратного метра листа стального.

Уважаемые посетители сайта,

На страницах нашего магазина запущен онлайн калькулятор!

Для того чтобы рассчитать вес, длину, количество, цену интересующего вас металлопроката, перейдите на страницу товара. Найти товар можно через правое меню.

Покупая металлопрокат, перед потребителем встает задача расчета веса, объема металла для выбора транспорта, расчета строительных конструкций и решения других вопросов.

Для определения веса и других параметров металлопроката вы можете сделать онлайн запрос, позвонить нашим менеджерам или воспользоваться данными таблицами.

В таблицах указан теоретический вес металлопроката. Фактический вес может отличатся от теоретического веса ± 0,2% — 3%.

Таблицы веса металлопроката

Определение массы 1 пм металлопроката

Для нерж.трубы: m = ?*(d — s)*s*?/1000

Для «черной» трубы: m = (d — s)*s/40,55

где:

m — теор. масса одного погонного метра трубы в кг,

? = 3,14 (постоянная величина),

d — наружный диаметр в мм,

s — толщина стенки в мм,

? — плотность в г/куб. см.

m = ?*d2*?/4000

где:

m — теор. масса 1 п/ м круга в кг,

? = 3,14 (постоянная величина),

d — наружный диаметр в мм,

? — плотность стали в г/куб. см.

m = V* ?/ 1E 6

где:

m — теор. масса 1 п/ м листа в кг,

V — объем листа = Толщина х Ширина х Длина, мм,

? — плотность стали в г/куб. см,

1Е6 — число 10 в 6-й степени.

n = 1Е 9 / V*?

где:

? — плотность стали в г/куб. см.

V — объем листа = Толщина х Ширина х Длина, мм,

Плотность разных марок сталей (по данным ГОСТ 9941-81)

Формулы расчета

m=?*(d-s)*s*?/1000 , где

m=теоретическая масса одного погонного метра трубы в кг,

?=3,14 (постоянная величина),

d=наружный диаметр в мм,

s=толщина стенки в мм,

n=1000/m,

?=плотность в г/см3

n=1000/m

m=теоретическая масса одного листа в кг,

V=Объем листа=толщина (мм)*, ширина (мм)*, длина (мм),

?=плотность в г/см3

m=x*d2*?/4000 , где

m=теоретическая масса 1 п/ м круга в кг,

x=3,14 (постоянная величина),

d=наружный диаметр в мм,

p=плотность в г/см3,

Плотность принимается в г/куб. см:

Формула расчета веса 1 п/ м трубы.

Когда надо быстро узнать сколько весит погонный метр трубы из углеродистой стали, а справочной таблицы нет,

воспользуйтесь этой формулой — Мп = (( Ду — Тс ) / 40,5) * Тс

Ду — диаметр трубы (мм),

Тс — толщина стенки (мм),

Мп — вес 1 п/ м трубы в кг.

Первые упоминания о стали содержатся в индийские источники, датируемые приблизительно 1 тысячелетием до н. э. Стальные мечи, изготовленные индийскими мастерами, были прочнее и острее бронзовых. Сталь обрабатывалась на Ближнем Востоке и в Древнем Риме. Именно стальные мечи и доспехи помогли римским легионам в их победоносном шествии по античному миру.

Второе рождение материала произошло в 19 веке, года был разработан мартеновский метод ее выплавки, позволяющий получать сплавы высокого и стабильного качества в больших количествах. В 20 веке сталь стала основным конструкционным материалом. Одной из важных характеристик любого материала, является его плотность — масса вещества в единице объема.

Плотность измеряется в граммах на кубический сантиметр или в тоннах на кубометр. Цифровое значение плотности для этих двух единиц измерения будет совпадать. Плотность одного и того же материала при разной температуре меняется вследствие явления теплового и объемного расширения. У большинства веществ, включая металлы, плотность с ростом температуры падает.

Плотность стали конструкционной легированной

Конструкционные легированные сплавы применяются в производстве высоконагруженных ответственных конструкций, в том числе работающих в агрессивных средах. Плотность марки 30ХГСА близка к стандартному значению в 7,85 т/м 3

плотность стали конструкционной низколегированной для сварных конструкций

Низколегированные сплавы обладают прекрасной свариваемостью и высокой стойкостью к коррозии, поэтому их широко применяют для ответственных конструкций в строительстве и кораблестроении. УВ стали этой группы колеблется в пределах 7,85-7,87 т/м 3 и приведен в таблице:

Плотность стали конструкционной повышенной обрабатываемости

Удельный вес стали 30ХГСА, применяемой для валов, осей, рычагов составляет 7,85 т/м 3 . При нагреве до 200 ºС он снижается до 7,8. Плотность стали конструкционной подшипниковой марки 35ХГ2 равна 7,8 т/м 3 .

Удельный вес стали 12Х2Н4А, применяемой для создания высоконагруженных шестерен, поршневых пальцев и т. п., составляет 7,84 т/м 3 при 20 ºС и снижается до 7,63 при нагреве до 600 ºС

Плотность стали конструкционной рессорно – пружинной

Рессорно-пружинные сплавы обладают повышенной упругостью при сохранении высокой прочности и применяются для изготовления элементов упругости механизмов — рессор, пружин, амортизаторов. Плотность марки 65Г составляет 7,85 т/м 3 .

Плотность стали конструкционной углеродистой качественной

Сталь качественная конструкционная углеродистая марок 10, 20, 30, 40 имеет плотность 7,85 т/м 3

Плотность нержавеющей стали

Плотность вещества вычисляется путем деления массы объекта на его объем. Такие вычисления для всех известных человеку веществ уже сделаны, и метрологические службы периодически повторяют и уточняют эти измерения. На практике перед людьми встает другая практическая задача: зная материал, из которого изготовлено изделие, определить его массу.

Плотность вещества также называют удельной массой (или, в быту, удельным весом) — т. е. массой сплошного физического тела изготовленного из данного вещества и имеющего единичный объем.

Следует отметить, что, используя термин «масса», в 99% случаев люди имеют дело с весом — силой притяжения физического тела к Земле. Дело в том, что для определения массы тела в строгом физическом смысле требуется сложное оборудование, доступное лишь в крупнейших научных центрах. Для практического применения в большинстве случаев достаточно обычных, более или менее точных весов, использующих гравитацию Земли и пружины, либо рычаги и стандартные гири, либо пьезоэлементы.

На практике, чтобы рассчитать вес погонного или квадратного метра металлопроката используют удельную массу, или плотность материала, из которого он изготовлен. В справочниках по сортаменту металлопроката среди основных характеристик каждого сорта обязательно указывается масса погонного или квадратного метра и значение плотности, использованное при вычислениях.

В большинстве случаев расчета по массе погонного или квадратного метра хватает для практических применений. Сырье и комплектующие закупаются с некоторым нормированным запасом, а перед отгрузкой потребителю изделие взвешивают на весах для точных взаиморасчетов между контрагентами.

Однако нужно понимать, что данные в справочнике рассчитываются на основании стандартной плотности стали, чаще всего это 7,85 т/м 3 . В то же время фактическая плотность стали конкретной марки зависит от состава и удельного количества присадок и может колебаться от 7,6 до 8,8 т/м 3 .

Это может дать погрешность до 10% в большую или в меньшую сторону для изделия, сделанного из очень легкого или, наоборот, очень тяжелого сплаваю. Для малого количества металла разница будет мала, и ею можно будет пренебречь. Однако для сложных изделий, использующих большие объемы металла, потребуются более точные расчеты.

Масса понадобится при формировании заявки на закупку металла. На основе плотности данного сплава делают корректировку справочных значений массы одного погонного или квадратного метра, и далее в расчетах используют уже уточненное значение.

Как рассчитать P или выполнить корректировку массы 1 метра?

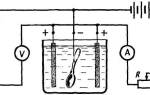

Практический способ определения плотности достаточно прост и известен нам из школьного курса физики. В мерную емкость, заполненную водой до определенной отметки, опускают образец материала. Уровень воды поднимается на определенную высоту. Объем вытесненной воды равен объему образца. Массу образца определяют взвешиванием на точных весах. Плотность будет равна отношению массы и объема.

Чтобы выполнить корректировку массы погонного или квадратного метра, нужно значение из справочника разделить на плотность из справочника и результат умножить на измеренную плотность материала образца. Получится откорректированная величина.

Если предвидится повторение подобных вычислений, то удобнее будет вычислить корректировочный коэффициент, равный отношению стандартной плотности и плотности образца, и далее применять его в расчетах.

Плотность 12Х18Н10Т и некоторых нержавеющих сталей

Марка 12×18Н10Т является одной из самых широко применяемых нержавеющих сталей. Плотность для нее и нескольких популярных в производстве марок приведена в таблице, марки расположены по мере возрастания плотности. В третьей колонке показан коэффициент корректировки плотности относительно стандартного значения в 7,85:

Стали по ГОСТ, классификация, свойства.

Классификация стали

Сталь – деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами. Это важнейший материал, который применяется в большинстве отраслей промышленности. Существует большое число марок сталей, различающихся по структуре, химическому составу, механическим и физическим свойствам. Посмотреть основные виды продукции металлопроката и ознакомиться с ценами можно здесь.

Основные характеристики стали:

- плотность

- модуль упругости и модуль сдвига

- коэффициент линейного расширения

- и другие

По химическому составу стали делятся на углеродистые и легированные. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%), кремний (до 0,4%).

Сталь содержит также вредные примеси (фосфор, серу, газы — несвязанный азот и кислород). Фосфор при низких температурах придает ей хрупкость (хладноломкость), а при нагревании уменьшает пластичность. Сера приводит к образованию мелких трещин при высоких температурах (красноломкость).

Чтобы придать стали какие-либо специальные свойста (коррозионной устойчивости, электрические, механические, , магнитные, и т.д.), в нее вводят легирующие элементы. Обычно это металлы: алюминий, никель, хром, молибден, и др. Такие стали называют легированными.

Свойства стали можно изменять путем применения различных видов обработки: термической (закалка, отжиг), химико-термической (цементизация, азотирование), термо-механической (прокатка, ковка). При обработке для получения необходимой структуры используют свойство полиморфизма, присущее стали так же, как и их основе – железу. Полиморфизм – способность кристаллической решетки менять свое строение при нагреве и охлаждении. Взаимодействие углерода с двумя модификациями (видоизменениями) железа — α и γ – приводит к образованию твердых растворов. Избыточный углерод, не растворяющийся в α-железе, образует с ним химическое соединение — цементит Fe3C. При закалке стали образуется метастабильная фаза — мартенсит – пересыщенный твердый раствор углерода в α-железе. Сталь при этом теряет пластичность и приобретает высокую твердость. Сочетая закалку с последующим нагревом (отпуском), можно добиться оптимального сочетания твердости и пластичности.

По назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов. Инструментальные стали служат для изготовления резцов, штампов и других режущих, ударно-штамповых и измерительных инструментов. К сталям с особыми свойствами относятся электротехнические, нержавеющие, кислотостойкие и др.

По способу изготовления сталь бывает мартеновской и кислородно-конверторной (кипящей, спокойной и полуспокойной). Кипящую сталь сразу разливают из ковша в изложницы, она содержит значительное количество растворенных газов. Спокойная сталь — это сталь, выдержанная некоторое время в ковшах вместе с раскислителями (кремний, марганец, алюминий), которые соединяясь с растворенным кислородом, превращаются в оксиды и выплывают на поверхность массы стали. Такая сталь имеет лучший состав и более однородную структуру, но дороже кипящей на 10-15%. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей.

В современной металлургии сталь выплавляют в основном из чугуна и стального лома. Основные виды агрегатов для ее выплавки: мартеновская печь, кислородный конвертер, электропечи. Наиболее прогрессивным в наши дни считается кислородно-конвертерный способ производства стали. В то же время развиваются новые, перспективные способы ее получения: прямое восстановление стали из руды, электролиз, электрошлаковый переплав и т.д. При выплавке стали в сталеплавильную печь загружают чугун, добавляя к нему металлические отходы и железный лом, содержащий оксиды железа, которые служат источником кислорода. Выплавку ведут при возможно более высоких температурах, чтобы ускорить расплавление твердых исходных материалов. При этом железо, содержащееся в чугуне, частично окисляется:

2Fe + O2 = 2FeO + Q

Образующийся оксид железа (II) FeO, перемешиваясь с расплавом, окисляет, кремний, марганец, фосфор и углерод, входящие в состав чугуна:

Si +2FeO = SiO2 + 2 Fe + Q

Mn + FeO = MnO + Fe + Q

C + FeO = CO + Fe – Q

Чтобы довести до конца окислительные реакции в расплаве, добавляют так называемые раскислители – ферромарганец, ферросилиций, алюминий.

Марки стали

Марки стали углеродистой

Углеродистая сталь обыкновенного качества в зависимости от назначения подразделяется на три группы:

- группа А — поставляемая по механическим свойствам;

- группа Б — поставляемая по химическому составу;

- группа В — поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А1, А2, А3; стали группы Б на две категории: Б1 и Б2; стали группы В на шесть категорий: В1, В2, В3, В4, В5, В6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Сталь группы В изготовляется мартеновским и конвертерным способом. Для нее установлены марки ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст обозначают сталь, цифры от 0 до 6 — условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ5).

Марку стали Ст0 присваивают стали, отбракованной по каким-либо признакам. Эту сталь используют в неответственных конструкциях.

В ответственных конструкциях применяют сталь Ст3сп.

Буквы Б и В указывают на группу стали, группа А в обозначении не указывается.

Если сталь относится к кипящей, ставится индекс «кп», если к полустойкой — «пс», к спокойной — «сп».

Качественные углеродистые конструкционные стали применяют для изготовления ответственных сварных конструкций. Качественные стали по ГОСТ 1050-74 маркируются двузначными цифрами, обзначающими среднее содержание углерода в сотых долях процента. Например, марки 10, 15, 20 и т.д. означают, что сталь содержит в среднем 0,10%, 0,15%, 0,2% углерода.

Сталь по ГОСТ 1050-74 изготовляют двух групп: группа I — с нормальным содержанием марганца (0,25-0,8%), группа II — с повышенным содержанием марганца (0,7-1,2%). При повышенном содержании марганца в обозначение дополнительно вводится буква Г, указывающая, что сталь имеет повышенное содержание марганца.

Марки стали легированной

Легированные стали кроме обычных примесей содержат элементы, специально вводимые в определенных количествах для обеспечения требуемых свойств. Эти элементы называются лигирующими. Лигированные стали подразделяются в зависимости от содержания лигирующих элементов на низколегированные (2,5% легирующих элементов), среднелегированные (от 2,5 до 10% и высоколегированные (свыше 10%).

Лигирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали (Г — марганец, С — кремний, Х -хром, Н — никель, Д — медь, А — азот, Ф — ванадий), а стоящие за ней цифры — среднее содержание элемента в процентах. Если элемента содержится менее 1%, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента.

Нержавеющая сталь. Свойства. Химический состав

Нержавеющая сталь — легированная сталь, устойчивая к коррозии на воздухе, в воде, а также в некоторых агрессивных средах. Наиболее распространены хромоникелевая (18% Cr b 9%Ni) и хромистая (13-27% Cr) нержавеющая сталь, часто с добавлением Mn, Ti и других элементов.

Добавка хрома повышает стойкость стали к окислению и коррозии. Такая сталь сохраняет прочность при высоких температурах. Хром входит также в состав износостойких сталей, из которых делают инструменты, шарикоподшипники, пружины.

Примерный химический состав нержавеющей стали ( в %)

Состав и общие характеристики стали: плотность кг см3, удельный вес и другие технологически свойства

Первые упоминания о стали содержатся в индийские источники, датируемые приблизительно 1 тысячелетием до н. э. Стальные мечи, изготовленные индийскими мастерами, были прочнее и острее бронзовых. Сталь обрабатывалась на Ближнем Востоке и в Древнем Риме. Именно стальные мечи и доспехи помогли римским легионам в их победоносном шествии по античному миру.

Второе рождение материала произошло в 19 веке, года был разработан мартеновский метод ее выплавки, позволяющий получать сплавы высокого и стабильного качества в больших количествах. В 20 веке сталь стала основным конструкционным материалом. Одной из важных характеристик любого материала, является его плотность — масса вещества в единице объема.

Плотность измеряется в граммах на кубический сантиметр или в тоннах на кубометр. Цифровое значение плотности для этих двух единиц измерения будет совпадать. Плотность одного и того же материала при разной температуре меняется вследствие явления теплового и объемного расширения. У большинства веществ, включая металлы, плотность с ростом температуры падает.

Плотность стали конструкционной легированной

Конструкционные легированные сплавы применяются в производстве высоконагруженных ответственных конструкций, в том числе работающих в агрессивных средах. Плотность марки 30ХГСА близка к стандартному значению в 7,85 т/м3плотность стали конструкционной низколегированной для сварных конструкций

Низколегированные сплавы обладают прекрасной свариваемостью и высокой стойкостью к коррозии, поэтому их широко применяют для ответственных конструкций в строительстве и кораблестроении. УВ стали этой группы колеблется в пределах 7,85-7,87 т/м3 и приведен в таблице:

Плотность стали конструкционной повышенной обрабатываемости

Удельный вес стали 30ХГСА, применяемой для валов, осей, рычагов составляет 7,85 т/м3. При нагреве до 200 ºС он снижается до 7,8. Плотность стали конструкционной подшипниковой марки 35ХГ2 равна 7,8 т/м3.

Удельный вес стали 12Х2Н4А, применяемой для создания высоконагруженных шестерен, поршневых пальцев и т. п., составляет 7,84 т/м3 при 20 ºС и снижается до 7,63 при нагреве до 600 ºС

Плотность стали конструкционной рессорно – пружинной

Рессорно-пружинные сплавы обладают повышенной упругостью при сохранении высокой прочности и применяются для изготовления элементов упругости механизмов — рессор, пружин, амортизаторов. Плотность марки 65Г составляет 7,85 т/м3.

Плотность стали конструкционной углеродистой качественной

Сталь качественная конструкционная углеродистая марок 10, 20, 30, 40 имеет плотность 7,85 т/м3

Плотность нержавеющей стали

Плотность вещества вычисляется путем деления массы объекта на его объем. Такие вычисления для всех известных человеку веществ уже сделаны, и метрологические службы периодически повторяют и уточняют эти измерения. На практике перед людьми встает другая практическая задача: зная материал, из которого изготовлено изделие, определить его массу.

Плотность вещества также называют удельной массой (или, в быту, удельным весом) — т. е. массой сплошного физического тела изготовленного из данного вещества и имеющего единичный объем.

Следует отметить, что, используя термин «масса», в 99% случаев люди имеют дело с весом — силой притяжения физического тела к Земле.

Дело в том, что для определения массы тела в строгом физическом смысле требуется сложное оборудование, доступное лишь в крупнейших научных центрах.

Для практического применения в большинстве случаев достаточно обычных, более или менее точных весов, использующих гравитацию Земли и пружины, либо рычаги и стандартные гири, либо пьезоэлементы.

На практике, чтобы рассчитать вес погонного или квадратного метра металлопроката используют удельную массу, или плотность материала, из которого он изготовлен. В справочниках по сортаменту металлопроката среди основных характеристик каждого сорта обязательно указывается масса погонного или квадратного метра и значение плотности, использованное при вычислениях.

В большинстве случаев расчета по массе погонного или квадратного метра хватает для практических применений. Сырье и комплектующие закупаются с некоторым нормированным запасом, а перед отгрузкой потребителю изделие взвешивают на весах для точных взаиморасчетов между контрагентами.

Однако нужно понимать, что данные в справочнике рассчитываются на основании стандартной плотности стали, чаще всего это 7,85 т/м3. В то же время фактическая плотность стали конкретной марки зависит от состава и удельного количества присадок и может колебаться от 7,6 до 8,8 т/м3.

Это может дать погрешность до 10% в большую или в меньшую сторону для изделия, сделанного из очень легкого или, наоборот, очень тяжелого сплаваю. Для малого количества металла разница будет мала, и ею можно будет пренебречь. Однако для сложных изделий, использующих большие объемы металла, потребуются более точные расчеты.

Масса понадобится при формировании заявки на закупку металла. На основе плотности данного сплава делают корректировку справочных значений массы одного погонного или квадратного метра, и далее в расчетах используют уже уточненное значение.

Как рассчитать P или выполнить корректировку массы 1 метра?

Практический способ определения плотности достаточно прост и известен нам из школьного курса физики. В мерную емкость, заполненную водой до определенной отметки, опускают образец материала. Уровень воды поднимается на определенную высоту. Объем вытесненной воды равен объему образца. Массу образца определяют взвешиванием на точных весах. Плотность будет равна отношению массы и объема.

Чтобы выполнить корректировку массы погонного или квадратного метра, нужно значение из справочника разделить на плотность из справочника и результат умножить на измеренную плотность материала образца. Получится откорректированная величина.

Если предвидится повторение подобных вычислений, то удобнее будет вычислить корректировочный коэффициент, равный отношению стандартной плотности и плотности образца, и далее применять его в расчетах.

Плотность 12Х18Н10Т и некоторых нержавеющих сталей

Марка 12×18Н10Т является одной из самых широко применяемых нержавеющих сталей. Плотность для нее и нескольких популярных в производстве марок приведена в таблице, марки расположены по мере возрастания плотности. В третьей колонке показан коэффициент корректировки плотности относительно стандартного значения в 7,85:

Классификация и удельный вес разных видов стали

Сталь — деформируемый сплав небольшого количества углерода (менее 2%) с железом и другими химическими элементами. Это широко распространённый материал, используемый практически во всех промышленных отраслях. Удельный вес стали обусловлен ее типом, который формируется согласно назначению и химическим составляющим металлического сплава.

Классификация и свойства сталей

Сталь имеет множество свойств, так как является конструкционным материалом. Основным из них является прочность: сплав способен переносить достаточную напряженность в условиях эксплуатации. Среди прочих характеристик выделяют:

- пластичность — устойчивость к немалым деформациям без деструкции при изготовлении конструкций и в точках перегруженности при их эксплуатировании;

- вязкость — способность вбирать усилия наружных силовых воздействий, препятствуя расширению разрывов;

- трещиностойкость;

- твердость;

- упругость;

- хладостойкость;

- жаропрочность.

Классифицируют стали по их микроструктуре, содержанию химических элементов, типу и методу изготовления, области применения. Каждая классификация включает в себя множество моментов, характеризующих этот материал.

Химический состав

По химической совокупности сплавы делятся на углеродистые и легированные. Первые классифицируются в соответствии с содержащимся процентом углерода:

- малоуглеродистые — до 0,3%;

- среднеуглеродистые — 0,3−0,7%;

- высокоуглеродистые — от 0,7%.

Технологические параметры металла совершенствуются путем легирования. Сплавы, которые, помимо естественных ферропримесей, содержат внедренные с определенной целью элементы, называются легированными. Обычно сталь обогащается такими химическими элементами:

- молибденом;

- вольфрамом;

- хромом;

- алюминием;

- никелем;

- барием;

- ванадием;

- таллием;

- марганцем;

- кремнием.

Более весомое улучшение свойств сплава достигается при комплексном подходе к легированию. Легированные сплавы классифицируются по своей химической структуре. В зависимости от процентного содержания добавленных элементов выделяются следующие составы:

- низколегированные — до 2,5%;

- среднелегированные — 2,5−10%;

- высоколегированные — от 10%.

Структурные особенности

В соответствии с микроструктурой сплавы и стали, получающиеся при отжиге, разделяются на карбидные или ледебуритные, ферритные, заэвтектоидные, доэвтектоидные, аустенитные. В нормальных условиях производятся перлитные, мартенситные, аустенитные.

Перлитные представлены углеродистыми и легированными образцами с небольшим значением легирующих долей, мартенситные — с уже более высоким содержанием подобных компонентов. Самый высокий процент дополнительных составляющих — у аустенитных сталей.

Содержание примесей

По качеству, а именно по технологии разработки и наличию добавок, металлы распределяются по четырем категориям. Существуют стали рядового (обычного) качества, качественные, высококачественные, особовысококачественные:

- Сплавы обыкновенного качества выплавляются в конвертерах с использованием кислорода или огромных мартеновских печах и, согласно химической структуре, относятся к среднеуглеродистым с содержанием углерода до 0,6%. Рядовое качество изготовления относит сплавы в разряд дешевых материалов с низкими показателями механических характеристик, по сравнению с другими категориями. Наличие серы — до 0,06%, фосфора — до 0,07%. Известные следующие марки подобной стали: Ст5кп, СтО.

- Стали качественные выплавляют по аналогии в конвертерах или печах, но с соблюдением более жестких требований к структуре шихты, способам плавления и разливки. По химическому составу выделяются углеродистые или легированные материалы. Сера содержится в количестве не более 0,04%, фосфор — до 0,03%. Известные марки — 20кп, 08кп.

- Высококачественный класс сталей поддается процессу переплавки, главным образом в электрических печах с электрошлаковым переплавом или иными технологическими приемами, обеспечивающими высокую чистоту. Содержание неметаллических добавок представлено наличием серы в объёме до 0,04%, фосфора — до 0,03%, а также отсутствием газовых примесей. За счёт этого повышаются механические показатели. Распространённые марки — 15Х2МА, 20А.

- Особовысококачественные сплавы, благодаря электрошлаковой переплавке, эффективно очищаются от оксидов и сульфидов. Такая категория стали выплавляется лишь легированной. Производится она с помощью электрических печей методами электрометаллургии. Содержание серы — менее 0,01%, фосфора — 0,025%. Известные марки — 20ХГНТР-Ш, 18ХГ-Ш.

Разделение по применению

Поскольку себестоимость стали отличается относительно небольшими показателями, а масштабы изготовления, напротив, доходят до очень крупных значений, сфера применения материала обширна и многообразна. По применению стали и их сплавы подразделяют на конструкционные, инструментальные, стали со специальными физическими и химическими характеристиками. Конструкционные стали делятся на такие виды.

- Строительные — низколегированные и углеродистые, обычного качества. Одно из главных технических свойств — высокая свариваемость. Марки: С390К, С440Д, С255.

- Стали для холодной штамповки — качественные низкоуглеродистые марки 08кп, 08Ю в виде листового проката.

- Шарикоподшипниковые — высокоуглеродистые марки стали с добавлением хрома, имеют высокопрочные и износоустойчивые характеристики (ШХ15, ШХ9).

- Улучшаемые стали — со средним содержанием углерода (марки — 35, 45, 50), хромистые (40Х, 50Х), хромистые с бором (ЗОХРА), кремнием и марганцем, никелем, никелем и молибденом. С помощью термической закалки и высокого отпуска повышаются механические характеристики сплавов.

- Автоматные — сплавы с добавлением серы, теллура, селена и свинца, что приводит к созданию хрупкой микростружки и сокращает трение резца и металлической стружки. Находят применение при массовом изготовлении шпилек, гаек, винтов на автоматических металлообрабатывающих станках. Марки стали: А12, А20, А40Г, АС11.

- Цементируемые — малоуглеродистые (15, 25) и легированные сплавы (15Х, 15ХФ, 20ХН, 12ХНЗА). Применяются для производства деталей, подверженных поверхностному перенапряжению и переносящих динамические допнагрузки.

- Высокопрочные — среднеуглеродистые легированные стали (3ОХГСН2А, ОЗН18К9М5Т, 04ХИН9М2Д2ТЮ), которые посредством подбора химической структуры и термообработки обладают пределом прочности, в 2 раза превышающим этот показатель у простых конструкционных.

- Пружинно-рессорные — это углеродистые стали марок 65, 70 и сплавы, легированные кремнием, хромом, вольфрамом, марганцем, ванадием и бором, что способствует повышению их предела упругости (50ХГС, 60С2, 60С2ХФА, 55ХГР). Обладают длительной упругостью и способностью к сопротивлению деформации и усталости.

- Износостойкие — используются в производстве деталей, эксплуатируемых в среде абразивных соприкосновений, высокого давления и столкновений (110Г13Л).

- Жаропрочные, жаростойкие — стали с малым количеством углерода (0,1−0,45%), а также легированные кремнием, хромом, никелем, кобальтом и другими компонентами. В обязательном порядке в структуре сплава содержатся марганец и никель, последний гарантирует необходимое увеличение предела долгосрочной коррозийной прочности при небольшом повышении предела текучести и краткосрочного противодействия. Находят применение в производстве клапанных, газотурбинных и паротурбинных звеньев различных механизмов, труб.

Согласно применению, инструментальные сплавы подразделяют на сплавы для режущего и измерительного инструмента, штамповые. При производстве резального инструмента прибегают к использованию углеродистых, инструментальных, легированных, быстрорежущих сплавов.

Наличие углерода в углеродистых инструментальных сплавах — 0,65−1,32%, распространенные марки — У7, У13, У7А, У13А. К этой категории условно причисляют сплавы с малыми долями легирующих компонентов, так как они имеют небольшие различия.

Легированные инструментальные стали в своей химической структуре имеют от 1 до 3% примесей. Широко применяются марки 9ХС, ХВГС для изготовления зенкеров, сверл крупных диаметров, фрез, ХВГ (протяжек, разверток). Инструменты резки, работающие на высокой скорости, изготавливают из быстрорежущих сталей, имеющих высокую теплостойкость. Наиболее используемые марки — Р9, Р6М5, Р9Ф5, РЮК5Ф5.

При производстве измерительных приборов используют марки У8−12, X, 12X1, ХВГ, Х12Ф1. Сплавы обладают твердостью, износостойкостью и стабильностью линейных параметров. Шкалы измерительных приборов, линейки и скобы производят из листовой стали 15. Сплавы подвергают предварительной термообработке, способствующей повышению качества механических характеристик. Критерии, которые предъявляются к штамповым сталям:

- высокая твердость;

- теплостойкость;

- износоустойчивость;

- прокаливаемость.

Показатели удельной массы

Физическая величина плотности или удельной массы стали составляет 7,8 г на 1 см³ объема. Для расчета удельной массы металлопроката существует специальный калькулятор. Удельная масса общераспространенных видов, в граммах на кубический сантиметр:

- 12Х18Н10Т, нержавеющая конструкционная криогенная — 7,9;

- 08Х18Н10Т, нержавеющая коррозионно-стойкая жаропрочная — 7,9;

- 09Г2С, конструкционная низколегированная — 7,85:

- 10,20,30,40, конструкционная углеродистая качественная — 7,85;

- Ст3сп, Ст3пс, конструкционная углеродистая — 7,87;

- 5ХНМ, инструментальная штамповая — 7,8;

- Х12МФ, инструментальная штамповая — 7,7;

- 65 Г, конструкционная рессорно-пружинная — 7,85;

- 30ХГСА, конструкционная легированная — 7,85.

Алюминий, марганец, углерод, хром имеют свойство понижать плотность сплавов. Кобальт, никель, вольфрам и медь, напротив, могут ее повысить.

Удельная плотность стали

Температура плавления химически чистого железа составляет 1539 о С. Технически чистое железо, полученное в результате окислительного рафинирования, содержит некоторое количество растворенного в металле кислорода. По этой причине температура его плавления понижается до 1530 о С.

Температура плавления стали всегда ниже температуры плавления железа в связи с наличием в ней примесей. Растворенные в железе металлы (Mn, Cr, Ni. Co, Mo, V и др.) понижают температуру плавления металла на 1 – 3 о С на 1% введенного элемента, а элементы из группы металлоидов (C, O, S, P и др.) на 30 – 80 о С.

На протяжении большей части общей продолжительности плавки температура плавления металла изменяется главным образом в результате изменения содержания углерода. При концентрации углерода 0,1 – 1,2%, которая характерна для доводки плавки в сталеплавильных агрегатах, температуру плавления металла с достаточной для практических целей точностью можно оценить из уравнения

Теплота плавления железа составляет 15200 Дж/моль или 271,7 кДж/кг.

Температура кипения железа в изданиях последних лет приводится равной 2735 о С. Однако, опубликованы результаты исследований, согласно которым температура кипения железа значительно выше (до 3230 о С).

Теплота испарения железа составляет 352,5 кДж/моль или 6300 кДж/кг.

Давление насыщенного пара железа (PFe, Па) можно оценить при помощи уравнения

где Т – температура металла, К.

Результаты расчета давления насыщенного пара железа при различных температурах, а также содержания пыли в окислительной газовой фазе над металлом (X, г/м 3 ) представлены в таблице 1.1.

Таблица 1.1 – Давление насыщенного пара железа и запыленность газов при разных температурах

Согласно существующим санитарным нормам содержание пыли в газах, которые выбрасываются в атмосферу, не должно превышать 0,1 г/м 3 . Из данных таблицы 1.1 видно, что при 1600 о С запыленность газов над открытой поверхностью металла выше допустимых значений. Поэтому обязательно требуется очистка газов от пыли, состоящей в основном из оксидов железа.

Динамическая вязкость. Коэффициент динамической вязкости жидкости () определяется из соотношения

где F – сила взаимодействия двух движущихся слоев, Н;

S – площадь соприкосновения слоев, м 2 ;

– градиент скорости слоев жидкости по нормали к направлению потока, с -1 .

Динамическая вязкость сплавов железа обычно изменяется в пределах 0,001 – 0,005 Па•с. Ее величина зависит от температуры и содержания примесей, главным образом углерода. При перегреве металла над температурой плавления выше 25 – 30 о С влияние температуры не существенно.

Кинематическая вязкость жидкости представляет собой скорость передачи импульса в потоке единичной массы. Ее величина определяется из уравнения

где – плотность жидкости, кг/м 3 .

Величина динамической вязкости жидкого железа близка к 6•10 -7 м 2 /с.

Плотность железа при 1550 – 1650 о С равна 6700 – 6800 кг/м 3 . При температуре кристаллизации плотность жидкого металла близка к 6850 кг/м 3 . Плотность твердого железа при температуре кристаллизации равна 7450 кг/м 3 , при комнатной температуре – 7800 кг/м 3 .

Из обычных примесей наибольшее влияние на плотность расплавов железа оказывают углерод и кремний, понижая ее. Поэтому обычного состава жидкий чугун имеет плотность 6200 – 6400 кг/м 3 , твердый при комнатной температуре – 7000 – 7200 кг/м 3 .

Плотность жидкой и твердой стали занимает промежуточное положение между плотностями железа и чугуна и составляет соответственно 6500 – 6600 и 7500 – 7600 кг/м 3 .

Удельная теплоемкость жидкого металла практически не зависит от температуры. В оценочных расчетах величину ее можно принимать равной 0,88 кДж/(кг•К) для чугуна и 0,84 кДж/(кг•К) для стали.

Поверхностное натяжение железа имеет максимальное значение при температуре около 1550 о С. В области более высоких и низких температур величина его уменьшается. Это отличает железо от большинства металлов, для которых характерно понижение поверхностного натяжения при повышении температуры.

Поверхностное натяжение жидких сплавов железа существенно меняется в зависимости от химического состава и температуры. Обычно оно изменяется в пределах 1000 – 1800 мДж/м 2 (рисунок 1.1).

Рисунок 1.1 – Влияние примесей на величину поверхностного натяжения сплавов железа

Растворимость. Весьма ограниченную растворимость в жидком и твердом железе имеют щелочные (Li, Na, K, Rb, Cs) и щелочноземельные (Mg, Ca, Ba, Sr) металлы. Кроме того практически нерастворимыми являются Ag, Cd и Bi.

К числу металлов, имеющих неограниченную растворимость в железе, относятся Mn, Ni, Co, Cu, Al, Sb, Ce и все редкоземельные металлы.

Ограниченной растворимостью в железе обладают Cr, V, Mo, W, Ti, Zr, Pb, Sn, Pt и др. Но при высоких температурах все металлы этой группы, кроме Pb и Sn, растворяются в расплавах железа в неограниченных количествах.