Содержание

- Методика, преимущества и этапы процесса азотирования стали

- Суть процесса азотирования

- Какие стали азотируются

- Технология процесса

- Варианты сред для механизма азотирования

- Азотирование — выводы

- Азотирование стали

- Назначение азотирования

- Технология процесса азотирования

- Металлы и сплавы, подвергаемые азотированию

- Основные виды азотирования

- Каталитическое газовое азотирование

- Свойства азотированных металлических поверхностей

- Азотирование стали и чугуна

- Азотирование стали

- Назначение азотирования

- Технология процесса азотирования

- Металлы и сплавы, подвергаемые азотированию

- Основные виды азотирования

- Каталитическое газовое азотирование

- Свойства азотированных металлических поверхностей

- Азотирование

Азотирование стали 40х

Методика, преимущества и этапы процесса азотирования стали

Азотирование стали — не столь давняя практика диффузного насыщения ее поверхностного слоя азотом. В промышленном масштабе такой способ применяется только с 20-х годов прошлого столетия. Данная процедура, предложенная академиком Н.П. Чижевским, значительно улучшает качество стальной продукции по многим параметрам.

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Варианты сред для механизма азотирования

Аммиачно – пропановая среда

Последнее время весьма активно применяется метод обработки металла газом, состоящим на ½ из аммиака и на ½ пропана, или тех же пропорций аммиака и эндогаза. Такая среда дает возможность проводить процедуру в 3 часа при 570 ˚С. Карбонитридный слой, образуемый при этом, характеризуется небольшой толщиной. Но износостойкость и прочность у него намного выше, нежели у слоя, полученного по обычной методике. Твердость данного слоя находиться в границах 600-1100 HV . Применяется такой подход для изделий из легированных сплавов или стали, к которым выдвинуты особые требования по предельной эксплуатационной выносливости.

Тлеющий разряд

Также используется технология упрочнения в азотсодержащей разряженной среде. При этом применяют метод тлеющего разряда, подключая металлические детали к катоду. Заготовка в этом случае являет собой отрицательно заряженный электрод, а муфель – положительно заряженный.

Такая технология позволяет сократить длительность процесса в несколько раз. Между плюсом и минусом возбуждается разряд, ионы газа (N2 или NH3) вовлекаются на поверхность катода, нагревая его до необходимой температуры. Это происходит поэтапно: вначале катодное распыление, поверхность очищается, а затем насыщают.

Первый этап распыления должен проходить при давлении 0,2 мм ртутного столба и напряжении 1400 В в течение 5-60 минут. При этом поверхность греется до 250 ˚С. Второй этап проводится в условиях давления 1-10 мм ртутного столбика и напряжении 400-1100 В, что занимает время 1-24 часа.

Жидкая среда

Весьма эффективным является тенифер-процесс – азотирование в жидкости, который проходит в расплавленном цианистом слое при 570 ˚С в течение 30-180 минут.

Азотирование — выводы

Азотирование один из наиболее популярных способов доведения металлических деталей до наилучших показателей сопротивления изнашиванию. Кроме того, полученные в результате насыщения азотом поверхностные слои имеют высокую сопротивляемость коррозии. Изделия, прошедшие насыщение азотом, не требуют дополнительной термической закалки. В результате чего, азотирование стало ключевым процессом обработки деталей в машиностроении, станкостроение и в других сферах, выдвигающих высокие требования к составным элементам.

У азотирования существуют и свои недостатки, состоящие в дороговизне и длительности его проведения. Так, при температурах в 500°С азот проникает на 0,01 мм (или менее) за каждый час. Исходя из этого факта, общее время всего процесса порой доходит до 60 часов.

Азотирование стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Азотирование стали и чугуна

. . . Азотирование — это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию.

Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С.

В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . . . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

*Для справки нетермообработанная твердость поверхности конструкционной стали находится в значениях 25-30 HRC , а твердость поверхности напильника примерно 65-70 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов.

Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

После реставрации шнека и азотирования его восстановленной поверхности такая деталь может служить в районе полугода при работе на замусоренной песком и глиной щепе, а на нормальной сырье такой шнек работает не менее 2-х лет…

ПУАНСОНЫ И ШТАМПЫ:

Так же обязательно нужно термоупрочивать поверхность различных штампов и пуансонов. При такой обработки срок их службы так же увеличивается в разы.

ДЕТАЛИ ДВС:

….. Крайне необходимо подвергать азотированию различные элементы и детали двигателей внутреннего сгорания. Так подвергнутый азотированию коленвалы и распредвалы увеличивают свой ресурс в разы, а подвергнутые азотированию гильзы цилиндров и стальные поршни — буквально ходят без видимого износа десятилетиями…

. . . Главное преимущество ионно — плазменного азотирования перед старыми технологиями газового диффузионного азотирования в том, что теперь в предварительно созданный технический вакуум вводится строго дозированные порции технологических газов- азота, водорода и аргона. Такое точное дозирование и порционное введение строго по нужному моменту во времени позволяет тонко регулировать и управлять процессом азотирования. А это в свою очередь позволяет обеспечивать точный и уверенный процесс появления слоя твердых нитридов на поверхности детали из стали, чугуна или титана.

. . . Азотирование титана — это не частые заказы, но титан так же подвергается поверхностному упрочению с помощью технологии азотирования, и титановые детали так же получают твердую и износостойкую поверхность, с повышенными термостойкими свойствами.

Вид в камеру в процессе азотирования деталей. На поверхности- коронный разряд.

КРАТКИЙ ЭКСКУРС В ИСТОРИЮ ВОЗНИКНОВЕНИЯ И СУТЬ ТЕХНОЛОГИЙ ТЕРМОУПРОЧИВАНИЕ СТАЛИ

….. Со времен создания стали люди всегда пытались увеличить ее твердость и износостойкость. Т.е. улучшить эксплуатационные свойства. Первыми способами «укрепления стали» — была закалка, когда после сильного нагрева, раскаленную до желтого свечения в горне с углем сталь, окунали в воду. От такого резкого перепада температур сталь меняла свой кристаллический порядок, и становилась прочнее. Но вот беда- от такого «жесткого» термического перепада температур в стали накапливались термические напряжения (разные по разным линиям сечения) и эти напряжения потихоньку начинали «выползать на поверхность», от чего форма детали начинала несколько меняться. Появлялись так называемые термические искажения ( поводки) размеров. Чтобы избавиться от них, начали применять отпуск стали, что частично уменьшало твердость стали, но и уменьшало нарушение геометрии готовой детали. Закалка относится чисто к термическим способам упрочнения стали – т.е. к термообработке.

….. Закалка что-то делало со сталью, но технологи и машиностроители хотели добиться большего. Поэтому начали появляться термо-химические способы упрочнения стали. Первым таким способом было цементирование стали. Оно в первом своем варианте заключалось в том, что детали клали в стальные ящики, заполненные углем и эти ящики размещали в печах. Затем раскаляли до температуры 800-900 градусов и выдерживали от суток до двух. Потом медленно остужали. В раскаленном угле и стали на границе их соприкосновения происходила диффузия и поверхностный слой стали насыщался соединениями железа и углерода. А так как эти соединения (цементиты или карбиды железа) обладают высокой прочностью, поэтому поверхностный слой стали тоже становился очень твердым и износостойким. Только вот беда — при температуре обработки в 800-900 градусов снова появлялись термические напряжения и вновь после обработки детали «вело»- и точные детали таким образов трудно было обрабатывать. Либо потом приходилось очень твердые детали пытаться шлифовать «в размер», что оказывалось крайне затруднительно и дорого…

….. Именно поэтому в начале 20-го века в России был создан метод азотирования, которые по прочности поверхности детали превосходит цементирования, но при нем практически не происходит термических искажений. Ведь процесс современного ионно-плазменного азотирования проводится при температуре около 500 градусов, что не доводит стальные обрабатываемые детали до состояния, когда в их кристаллической внутренней структуре начинают появляться выраженные термические напряжения и искажения.

коленвал роторного двигателя

. . . Если кто-то хочет глубже понять теоретические основы азотирования стили и других металлов, то следует почитать серьезные технические книги и научные работы посвященные теме азотирования. Вот краткий список таких материалов:

— Афонский И.Ф., Вер О.И., Смирнов А.В. Теория и практика азотирования. Л.: Госмапзиздат, 1933, — 160 с

— Лахтин Ю.М. Физические основы азотирования. М.: Машгиз, 1948. — 144 с

— Шапиро М.А. Азотирование углеродистых сталей с предварительным азотированием. Вестник машиностроения, 1951, № 2,с.47-50

— Юргенсон А.А. Азотирование в энергомашиностроении. М.: Машгиз, 1962. — 132 с.

— Минкевич А.Н. Химико-термическая обработка стали. М.: Машгиз, 1965. — 331 с

— Яхнина В.Д., Мещеринова Т.Ф. Особенности формирования азотированного слоя в низкоуглеродистых, нержавеющих сталях. -Металловедение и термическая обработка металлов, 1973, № 3, с.9-12

— Лахтин Ю.М., Коган Я.Д. Азотирование стали. — М.: Машиностроение, 1976.-256 с.

— Банных О.А., Зинченко В.М., Прусаков Б.А., Сыропятов В.Я. Развитие азотирования в России. -М. : Изд. МГТУ им. Н.Э. Баумана, 1998. — 67 с.

— И.М. Пастух Теория и практика безводородного азотирования в тлеющем разряде, Харьков 2006

Азотирование стали

Улучшение свойств металла может проходить путем изменения его химического состава. Примером можно назвать азотирование стали – относительно новая технология насыщения поверхностного слоя азотом, которая стала применяться в промышленных масштабах около столетия назад. Рассматриваемая технология была предложена для улучшения некоторых качеств продукции, изготавливаемой из стали. Рассмотрим подробнее то, как проводится насыщение стали азотом.

Назначение азотирования

Многие сравнивают процесс цементирования и азотирования по причине того, что оба предназначены для существенного повышения эксплуатационных качеств детали. Технология внесения азота имеет несколько преимуществ перед цементацией, среди которых отмечают отсутствие необходимости повышения температуры заготовки до значений, при которых проходит пристраивание атомной решетки. Также отмечается тот факт, что технология внесения азота практически не изменяет линейные размеры заготовок, за счет чего ее можно применять после финишной обработки. На многих производственных линиях азотированию подвергают детали, которые прошли закалку и шлифование, практически готовы к выпуску, но нужно улучшить некоторые качества.

Назначение азотирования связано с изменением основных эксплуатационных качеств в процессе нагрева детали в среде, которая характеризуется высокой концентрацией аммиака. За счет подобного воздействия поверхностный слой насыщается азотом, и деталь приобретает следующие эксплуатационные качества:

- Существенно повышается износостойкость поверхности за счет возросшего индекса твердости.

- Улучшается значение выносливости и сопротивление к росту усталости структуры металла.

- Во многих производствах применение азотирования связано с необходимостью придания антикоррозионной стойкости, которая сохраняется при контакте с водой, паром или воздухом с повышенной влажностью.

Вышеприведенная информация определяет то, что результаты азотирования более весомы, чем цементации. Преимущества и недостатки процесса во многом зависят от выбранной технологии. В большинстве случаев переданные эксплуатационные качества сохраняются даже при нагреве заготовки до температуры 600 градусов Цельсия, в случае цементирования поверхностный слой теряет твердость и прочность после нагрева до 225 градусов Цельсия.

Технология процесса азотирования

Во многом процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования деталей из стали обладает следующими особенностями:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Цех ионно-вакуумного азотирования

Классический процесс получения требуемого изделия с проведением азотирования предусматривает несколько этапов:

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Режимы азотирования стали

Получаемый слой после азотирования, который представлен нитридом, составляет от 0,3 до 0,6 мм, за счет чего отпадает необходимость в проведении процедуры закаливания. Как ранее было отмечено, азотирование проводят относительно недавно, но сам процесс преобразования поверхностного слоя металла был уже практически полностью изучен, что позволило существенно повысить эффективность применяемой технологии.

Металлы и сплавы, подвергаемые азотированию

Существуют определенные требования, которые предъявляются к металлам перед проведением рассматриваемой процедуры. Как правило, уделяется внимание концентрации углерода. Виды сталей, подходящих для азотирования, самые различные, главное условие заключается в доле углерода 0,3-0,5%. Лучших результатов достигают при применении легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитритов. Примером химической обработки металла назовем насыщение поверхностного слоя сплавов, которые в составе имеют примеси в виде алюминия, хрома и другие. Рассматриваемые сплавы принято называть нитраллоями.

Микроструктура сталей после азотирования

Внесение азота проводится при применении следующих марок стали:

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали главное соблюдать условие, связанное с процентным содержанием углерода, а также учитывать концентрацию примесей, которые также оказывают существенное воздействие на эксплуатационные свойства металла.

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Азотирование

Азотированный слой можно рекомендовать:

- — для упрочнения спеченных металлокерамических сплавов;

- — деталей, работающих на изнашивание в коррозионной среде при малых контактных нагрузках;

- — упрочнения углеродистых и легированных сталей, не содержащих алюминия (азотированный слой с нитридной зоной);

- — деталей, работающих при знакопеременных нагрузках в условиях изнашивания при высоких давлениях (азотированный слой с развитой зоной внутреннего азотирования);

- — режущего и штампового инструмента (азотированный слой без нитридной зоны);

- — сталей, содержащих алюминий (38Х2МЮА), работающих в режимах динамического изнашивания и при ударных нагрузках, азотированный слой без нитридной зоны.

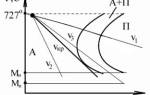

Варьируя параметры технологического процесса ионного азотирования (давление, температуру, продолжительность, состав газовой смеси), можно решать вопросы структуры и свойств поверхностного слоя. Лучшей износостойкостью обладают нитридные поверхностные зоны с максимальной пластичностью. Образование в слое большого количества высокоазотистого малопластичного нитрида Fe2N и перенасыщенность слоя азотом ухудшают износостойкость материала. Хорошей износостойкостью обладают материалы, азотированные в смеси 75% N2 + 25% Ат. Чем выше температура азотирования, тем больше глубина азотированного слоя (рис. 3.12). Глубина азотированного слоя изменяется в зависимости от содержания аргона в смеси для различных сталей по-разному. Разбавление азота аргоном в насыщенной среде влияет на пластические характеристики (рис. 3.13).

Распределение азота по толщине диффузионного слоя показывает, что характер концентрационных кривых низколегированных сталей

Рис. 3.12. Влияние температуры на глубину азотирования (поданным В.Г. Каплуна):

- 1 — сталь 20Х; 2 — сталь 40Х;

- 3 — сталь 38ХМЮА; 4 — сталь 45Х (среда 100% N2, р = 265 Па, т = 6 ч)

Рис. 3.13. Распределение аргона по толщине азотированного слоя: 1 — сталь 20Х; 2 — сталь 40Х;

3 — сталь 38ХМЮА; 4 — сталь 45Х (среда 100% N2, р = 265 Па, т = 6 ч) одинаков при всех способах азотирования. При высоком содержании азота на поверхности (6—7%) имеет место резкое его уменьшение в тонком слое (0,02—0,03 мм), насыщенном нитридами. В зоне твердого раствора с меньшим содержанием нитридов концентрация азота практически не изменяется (рис. 3.14). Для высокохромистой стали 13Х11Н2В2МФ различие в насыщении азотом максимально при ионном азотировании, что коррелирует с данными табл. 3.4 и характером распределения твердости по толщине диффузионного слоя (рис. 3.15).

Рис. 3.14. Распределение азота по толщине диффузного слоя в заготовке из сталей 38ХС (а) и 13X11Н2В2МФ (б):

И — расстояние от поверхности; 1 — вакуумное азотирование; 2 — ионное азотирование; 3 — газовое азотирование

Твердость азотированного слоя

Температура азотирования, С°

Скорость насыщения, мм/ч, при азотировании

HV после азотирования

- 0,020-

- 0,045

- 0,002

- 0,008

- 0,019

- 0,025

Рис. 3.15. Распределение твердости по толщине диффузионного слоя в заготовке из стали 13X11Н2В2МФ:

- 1 — газовое азотирование;

- 2 — ионное азотирование;

- 3 — вакуумное азотирование

Рис. 3.16. Влияние давления на глубину азотирования:

- 1 — сталь 40Х; 2 — сталь 38ХМЮА;

- 3 — сталь 20Х (среда 75% N2 +

+ 25% Ат, Т= 520 °С, т = 4 ч)

Максимальная глубина азотированного слоя и нитридной зоны получается при давлении 267 Па (рис. 3.16).

Зависимость глубины азотированного слоя от времени выдержки имеет параболический характер независимо от марки стали и параметров азотирования, они влияют только на абсолютное значение глубины азотированного слоя.

С увеличением продолжительности азотирования твердость увеличивается незначительно. Наиболее интенсивное повышение твердости имеет место в первоначальный период (первые 1—3 ч), а после т = 6 ч процесса твердость практически не увеличивается. С повышением температуры азотирования твердость конструкционных сталей уменьшается. Распределение твердости по толщине диффузионного слоя в заготовке из стали 13Х11Н2В2МФ представлена на рис. 3.17. При ионном азотировании кривая изменения твердости по глубине азотированного слоя падает менее круто, что свидетельствует о более равномерном распределении микротвердости по глубине слоя, а также неоднородности его фазового состава.

Основным фактором, влияющим на твердость азотированного слоя стали Р6М5, Р18, является состав твердого раствора, прежде всего содержание W, Mo, V. Высокая концентрация легирующих элементов и большое количество дисперсных карбидов в стали Р6М5 уменьшает глубину диффузионного слоя. Повышение температуры и продолжительности азотирования приводит к росту нитридной и диффузионной

Рис. 3.17. Изменение твердости в зависимости от продолжительности процесса азотирования поверхности заготовки из стали 40Х:

зон азотированного слоя. Нитриды, осаждающиеся в азотированном слое, обладают повышенной дисперсностью, твердостью и устойчивостью против коагуляции при нагреве. При более высоких температурах и выдержках на поверхности быстрорежущей стали образуется е-фаза, обогащенная легирующими элементами и обладающая повышенной хрупкостью. Диффузионная зона имеет высокую твердость и вязкость и обеспечивает повышение сопротивления усталости. Диффузионная зона и зона соединений имеет также высокую теплостойкость (до 500— 600 °С).

Для повышения вязкости диффузионного слоя и износостойкости инструмента, работающего в условиях знакопеременных изгибающих нагрузок (сверла, развертки, зенкера), рекомендуется отпуск при 300 °С в течение 1 ч в камере азотирования.

При азотировании конструкционной стали ШХ15 сопротивление контактной усталости (питтингообразование) невелико. Сопротивление контактной усталости может быть повышено созданием азотсодержащих слоев толщиной не менее 0,1—0,5 мм и проведением после азотирования закалки и отпуска. При азотировании в тлеющем разряде следует учитывать, что при температурах, близких к 600 °С, растворимость азота в a-железе повышается до 0,42%. Микротвердость (700—800 ГПа) и толщину (0,4—0,5 мм) обеспечивает режим ионного азотирования (содержание компонентов в смеси 25% N2 + 75% Аг, температура насыщения 580 °С, давление при насыщении 665 Па, длительность процесса 4 ч) и термической обработки (закалка при 860 °С в течение 25 мин, отпуск при 160 °С в течение 30 мин). Возникающие при таких режимах азотирования сжимающие напряжения могут быть понижены варьированием состава насыщающей среды. С увеличением содержания аргона устойчивость у-фазы возрастает.

На рисунке 3.18 приведена диаграмма рекомендуемых режимов азотирования поверхности заготовки из стали ШХ15 в зависимости от температурно-временного фактора, позволяющего определить качество деталей. Для использования температур насыщения достаточно выдержки 4 ч, чтобы получить покрытие со стабильными качественными параметрами.

Рис. 3.18. Диаграмма режимов ионно-плазменного азотирования поверхностей заготовок из стали ШХ15:

1 — область рекомендуемых режимов; 2 — область режимов, при которых образуется тонкий и непрозрачный подслой

Для упрочнения поверхностей заготовок из сталей ШХ15, 30X13 применяют сверхнауглероживание до 3,5—5,5% с последующим азотированием. Азотирование науглероженных деталей рекомендуется проводить в безводородной или водородосодержащей среде в плазме тлеющего разряда при 650 °С в течение 1—3 ч при давлении 1—8 ГПа, напряжении 300—700 В и плотности тока 5—20 А/см 2 . Обработанные детали подвергают закалке (при 830 °С — из ШХ15, при 980 °С — из 30X13) и отпуску в масле (температура 180 °С для ШХ15 и 250 °С для 30X13). Толщина азотированного слоя 0,5—0,6 мм. Ударная вязкость азотированных поверхностей в безводородной плазме на 40—50% выше ударной вязкости поверхностей, азотированных в водородосодержащей аммиачной плазме. Твердость 67 HRC3. Абразивная стойкость диффузионного слоя увеличивается в 1,6 раза. Стойкость штампов из стали ШХ15 увеличивается в 2,9—3,2 раза по сравнению со стойкостью штампов, упрочненных глубинной закалкой.

Износостойкость распространенной стали 45X5В2ФС с твердостью 48—50 HRC3 может быть повышена в 2 раза.

Давление в камере 2,6 Па. Поверхность, подлежащая азотированию, очищается от оксидов и загрязнения катодным распылением в среде водорода при давлении 13,3 Па и напряжении 1000 В в течение 0,5 ч. Азотирование рекомендуется выполнять в смеси азота с водородом при давлении 665 Па. Рабочая смесь, нагретая до 600—700 °С, должна быть очищена от влаги и кислорода пропусканием через адсорбенты.

Температура азотирования 500 °С, длительность процесса 12 ч. Деталь охлаждают в рабочей камере.

На коррозионную стойкость стали 45Х влияют температура азотирования, состав и давление насыщающей среды. С понижением температуры азотирования и повышением азотного потенциала насыщающей плазмы коррозионная стойкость стали в кислом буферном растворе двухзамещенного фосфорно-кислого натрия (10 г/л) и лимонной кислоты (5 г/л) повышается. С увеличением процентного содержания аргона в азотоаргонной смеси уменьшается процентное содержание е-фазы в нитридной зоне и увеличивается скорость коррозии. Увеличение давления насыщающей среды при повышении азотного потенциала приводит к уменьшению скорости коррозии.

При температуре азотирования 570 °С, насыщающей среде с объемным содержанием 75% N2 + 25% Аг, давление 265 Па следует корректировать время выдержки для образования стойкой пленки оксидного характера. Этот способ повышает износостойкость в 2—7 раз, циклическую усталость в 1,4 раза.