Содержание

Получение алюминия из глинозема

Производство алюминия

Для получения алюминия используют руды, содержащие Al2O3. К таким рудам относят бокситы, нефелины, алуниты и каолины. Бокситы в своем составе содержат: 30—57% Al2O3, 17—35% Fe2O3, 3—13% SiO2, 2,0—4,0% TiO2, до 3,0% CaO и 10—18% H2O. Бокситы залегают в Тихвинском районе, на Урале, в Сибири и в других районах. В боксите алюминий находится в составе гидратов окиси алюминия. Нефелины получают в виде отходов после обогащения апатито-нефелиновой породы, содержащей около 30% Al2O3, 20% (Na2O + K2O), 40— 45% SiO2, 2,0—4,0% CaO и 2,0—4,0%; F2O3. Апатито-нефелиновые руды залегают на Севере и Урале. Алуниты содержат 20-21% Al2O3, 4,5—5,0% (Na2O+K2O), 22—23% SO3, 41—42%. SiO2, 4,0—5,0% Fe2O3 и 6,0—7,0% H2O.

Основными рудами для получения алюминия являются бокситы и нефелины. При использовании нефелинов для производства алюминия получают ценные побочные продукты — поташ и соду.

Технологический процесс получения алюминия разделяется в основном на две стадии: получение глинозема из руды и получение алюминия из глинозема.

Для получения глинозема из руд существует несколько способов. Для получения глинозема из руд, содержащих не более 5% SiO2, наиболее рентабельным является щелочной способ.

При получении глинозема по этому способу боксит подвергают дроблению и размолу. Затем в автоклавах производят выщелачивание глинозема, содержащегося в боксите. Для этого в автоклав заливают раствор едкого натра, загружают размолотый боксит и вводят пар для поддержания рабочего давления до 12 ат и температуры 160—170° С.

Глинозем, содержащийся в боксите в форме гидратов окислов алюминия, в автоклаве взаимодействует с едким натром и переходит в раствор в виде алюмината натрия:

Окислы железа, находящиеся в бокситах, при выщелачивании не переходят в раствор, а остаются в шламе, придавая ему кирпично-красный цвет.

Кремнезем, содержащийся в бокситах, реагирует с едким натром и переходит в раствор в виде силиката натрия:

В результате этой реакции раствор очищается от кремнезема, но при этом переходит в шлам глинозем и требуется повышенный расход едкого натра.

Полученный алюминат натрия в виде пульпы из автоклава поступает в специальный аппарат — самоиспаритель. Передача пульпы осуществляется за счет разности давления в автоклаве и самоиспарителе. В самоиспарителе производят гидролиз алюмината натрия и выделение кристаллической гидроокиси алюминия по реакции

Для ускорения разложения пульпа перед операцией охлаждается до 60° С и по мере хода процесса ее температура снижается до 40° С. Кроме этого, вводится затравка в виде кристаллов гидроокиси алюминия.

Выделившаяся гидроокись алюминия отфильтровывается и направляется для обезвоживания. Обезвоживание производят в трубчатых вращающихся печах путем прокаливания при температуре до 1200° С. В процессе прокаливания получают чистый глинозем по реакции

Выход глинозема из руды по этому способу составляет около 85%.

Для получения глинозема из руд с высоким содержанием кремнезема руды прокаливают, размалывают, смешивают с содой (Na2CO3) и мелом (CaCO3). Смесь при температуре 1100°C спекают, в результате получают алюминат натрия в твердом виде

Полученная гидроокись железа переходит в осадок, а щелочь переходит в раствор.

Полученный раствор, содержащий алюминат натрия, отделяют и направляют на обескремнивание и карбонизацию. Целью обескремнивания является более полное удаление кремнезема. Сущность этой операции состоит в связывании растворенного кремнезема в нерастворимые соединения и выделение их в осадок натриевым или кальциевым алюмосиликатом.

Обескремненный алюмосиликатный раствор после отделения от него шлама подвергается карбонизации пропусканием газа, содержащего CO2. Эту операцию проводят для выделения из раствора гидрата окиси алюминия по реакции

Гидрат окиси алюминия Al(OH)3 выпадает в осадок, а сода (Na2CO3) остается в растворе. Выпавший осадок отфильтровывают, промывают и прокаливают. При прокаливании получают чистый глинозем.

Безводная окись алюминия имеет температуру плавления 2050° С, температуру кипения 2980° С и представляет собой прочное химическое соединение алюминия с кислородом. Получение металлического алюминия из глинозема восстановлением углеродом или окисью углерода невозможно, так как этот процесс приводит к образованию карбидов (Al4C3). Также не удается получить алюминий и электролизом из водного раствора солей, так как на катоде выделяется только водород. Поэтому алюминий получают электролизом из глинозема, растворенного в расплавленном криолите. Криолит представляет собой фторит алюминия и натрия Na3AlF6. В качестве сырья для производства криолита используют плавиковый шпат (CaF2), гидрат окиси алюминия, соду и серную кислоту.

Для электролиза глинозема применяют электролизные ванны (рис. 21).

Ванна имеет железный корпус, внутри выложенный теплоизоляционным кирпичом, а затем угольными блоками. В подину ванны вставлены катодные шины. Сверху в ванну опущены угольные электроды, представляющие собой аноды. Электрический постоянный ток к анодам подводится от шин, расположенных над ванной. Ток применяют с напряжением от 5 до 10 в, сила тока на одну ванну от 40 000 до 100 000 ат. Электрический ток используется как для электрохимического процесса, так и для нагрева электролита до 950—1000°С. По современным теоретическим представлениям кинетика электролиза глинозема протекает следующим образом. Под действием электрического тока в расплавленном криолите протекает диссоциация на ионы:

Выделившийся на аноде кислород взаимодействует с углеродом анодов и образует CO и СО2, которые отводятся из ванны. Собравшийся жидкий алюминий на дне ванны периодически выпускают в ковш или выбирают при помощи сифона. При электролизе для получения 1 т алюминия расходуется до 2 г глинозема, 100 кг криолита, до 600 кг угольных электродов и 16 500—18 500 квт*ч электроэнергии.

Получаемый электролизом алюминий в своем составе содержит различные примеси, которые ухудшают его свойства. Для получения чистого алюминия его подвергают рафинированию методом хлорирования или электролитическим способом. Способ хлорирования состоит в продувке алюминия хлором в ковшах емкостью 1200—1300 кг при температуре 750—770° С в течение 10—15 мин. Во время продувки примеси (глинозем, криолит, газы и др.) из алюминия выделяются; одновременно с этими продуктами теряется часть алюминия (до 1,0%). Рафинированный хлором алюминий разливают в чушки.

Электролитический способ рафинирования применяют для получения алюминия высокой чистоты. При этом способе рафинирования первичный алюминий подвергают анодному растворению, а чистый алюминий служит катодом. Между анодным и чистым алюминием в качестве электролита используют хлористые и фтористые соли. По этому способу получают чистый алюминий (99,85—99,9% Al).

КАК ПРОИЗВОДИТСЯ АЛЮМИНИЙ

КАК ПРОИЗВОДИТСЯ

АЛЮМИНИЙ

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом. Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

Добыча бокситов

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина –1550 метров.

Производство глинозема

Следующим этапом является производственной цепочки является переработка бокситов в глинозем – это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей – в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема – метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком – они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Криолит

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Производство алюминия

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км. Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой – людей в этом цехе крайне мало, все процессы механизированы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Литейное производство

Расплавленный алюминий в ковшах доставляется в литейный цех алюминиевого завода. На этой стадии металл все еще содержит небольшое количество примесей железа, кремния, меди и других элементов. Но даже доли процента, приходящиеся на примеси, могут изменить свойства алюминия, поэтому здесь их удаляют методом переплавки в специальной печи при температуре 800°С. Полученный чистый алюминий разливают в специальные формы, в которых металл приобретает свою твердую форму.

Самые маленькие слитки алюминия называются чушками, они имеют вес 6 до 22,5 кг. Получив алюминий в чушках, потребители вновь расплавляют его и придают тот состав и форму, которые требуются для их целей.

Самые большие слитки – 30-тонные параллелепипеды длиной 11,5 метров. Их изготавливают в специальных формах, уходящих в землю на примерно 13 метров. Горячий алюминий заливается в нее в течение двух часов – слиток «растет» в форме как сосулька, только в обратном направлении. Одновременно его охлаждают водой и к моменту завершения выливки он уже готов к дальнейшей транспортировке. Прямоугольные слитки называются слябами (от англ. slabs) – они используются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков или, к примеру, автомобильных кузовов.

Алюминий в форме цилиндрических слитков достигает в длину 7 метров – их используют для экструзии, то есть выдавливание через отверстие необходимой формы. Именно так производится большая часть алюминиевых изделий.

В литейном цехе алюминию придают не только разные формы, но и состав. Дело в том, что в чистом виде этот металл используется гораздо реже, чем в виде сплавов.

Сплавы производятся путем введения в алюминий различных металлов (так называемых легирующих добавок) – одни повышает его твердость, другие плотность, третьи приводят к изменению его теплопроводности и т.д. В качестве добавок используются бор, железо, кремний, магний, марганец, медь, никель, свинец, титан, хром, цинк, цирконий, литий, скандий, серебро и др. Кроме этих элементов, в алюминиевых сплавах могут присутствовать еще около десятка легирующих добавок, таких как стронций, фосфор и другие, что значительно увеличивает возможное число сплавов. На сегодняшний день в промышленности используется свыше 100 марок алюминиевых сплавов.

Новые технологии

Производители алюминия постоянно совершенствуют свои технологии, дабы научиться производить металл наилучшего качества с наименьшими затратами и минимальным воздействием на экологию. Уже сконструированы и работают электролизеры, мощность силы тока у который по 400 и 500кА, модернизируются электролизеры прошлых поколений.

Одна из передовых мировых разработок – производство металла с использованием инертного анода. Эта уникальная революционная технология позволит алюминщикам отказаться от использования угольных анодов. Инертный анод, упрощенно говоря, вечен, но что самое важное – при его использовании в атмосферу выделяется не углекислый газ, а чистейший кислород. Причем 1 электролизная ванна сможет вырабатывать столько же кислорода, сколько 70 га леса. Пока эта технология секретна и проходит промышленные испытания, но кто знает – может быть, в будущем она сделает из алюминиевой промышленности еще одни легкие нашей планеты.

Переработка

Алюминий обладает полезным свойством – не терять своих свойств в процессе использования, поэтому изделия из него могут подвергаться переплавке и вторичной переработке в уже новые изделия. Это позволяет сохранить ту колоссальную энергию, затраченную на производство алюминия впервые.

По расчетам Международного алюминиевого института с 1880 года в мире произведен почти 1 млрд тонн алюминия и три четверти всего этого объема до сих пор используется. Около 35% в зданиях и сооружениях, 30% – в электрических кабелях и оборудовании и 30% – в транспорте.

По всему миру собирают отходы алюминия – в быту это, в основном, алюминиевые банки из-под напитков. Подсчитано, что 1 кг собранных и сданных в переработку банок позволяет сэкономить 8 кг боксита, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме этого, это позволяет существенно сократить экологический урон от все разрастающихся свалок. Развитие экологической ответственности делает все более популярной идею раздельного сбора мусора во всем мире.

Способ Байера

Способ Байера – это гидрохимический способ получения глинозема из бокситов. Этот способ был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг.

Большой вклад в разработку способа, особенно для выщелачивания бокситов диаспор-бемитового типа, внесли ученые Д.П.Манойлов, Ф.Н.Строков, Ф.Ф. Вольф, И.С. Лилеев, С.И. Кузнецов и др.

В настоящее время более 95 % глинозема получают способом Байера.

Способ Байера основан на свойстве алюминатных растворов находиться в метастабильном (относительно устойчивом) состоянии при повышенных температурах и концентрациях (Na2OK и Al2O3) и на самопроизвольном разложении (гидролизе) растворов с выделением в осадок гидроксида алюминия с понижением температуры и концентрации Na2OK.

Суть способа Байера состоит в выщелачивании предварительно измельченного боксита щелочно-алюминатным раствором и дальнейшем выделении из раствора гидроксида алюминия. Алюминийсодержащие минералы взаимодействуют с раствором каустической щелочи (NaOH), в результате чего алюминий переходит в раствор в виде алюмината натрия.

В основе способа лежат реакции

По реакции (1) происходит растворение минералов боксита (гиббсита, бёмита, диаспора) в щелочном растворе. Реакция (2) соответствует процессу разложения насыщенного алюминатного раствора.

В зависимости от состава боксита и местных условий могут быть различные варианты этой схемы.

Технологические параметры способа Байера (температуры, концентрации растворов и т.д.) могут колебаться в относительно большом диапазоне, в зависимости от типа и качества боксита.

Схема в высоком разрешении

Технология способа Байера.

Поступающий на склад боксит после крупного и среднего дробления смешивают с небольшим объемом оборотного щелочного раствора (ж:т = 0,8‑1,9) и направляют в мельницу мокрого размола. Такое низкое отношение ж:т в мельнице обеспечивает максимальную ее производительность. К диаспоровому бокситу добавляют 3-5 % извести. Мельницы обычно работают в замкнутом цикле с классификаторами, которые иногда заменяют или дополняют гидроциклонами. Пульпа из мельниц – «сырая» пульпа –собирается в сборниках, куда подают остальное количество оборотного раствора с Na2OK = 300 г/л. Здесь ее нагревают паром сепарации до 90-100 °С и выдерживают 4-8 часов при перемешивании для предварительного обескремнивания боксита, т. е. перевода большей части активного кремнезема из боксита в раствор:

и далее в осадок в виде гидроалюмосиликата натрия (ГАСН):

1,7Na2SiO3р-р+2NaAl(OH)4р-р= Na2O·Al2O3·1,7SiO2·nH2O↓тв+3,4NaOHр-р+1,3H2Oр-р.

Этим достигается меньшее зарастание алюмосиликатной накипью трубок подогревателей, через которые пульпа проходит в автоклавы.

Далее «сырая» пульпа поршневыми насосами подается в систему подогревателей, где пульпа сепараторным паром (или вареной пульпой) нагревается до 140-160 °С. Такое ограничение нагрева пульпы связано с тем, что при более высокой температуре на внутренних поверхностях греющих трубок интенсифицируется процесс выделения осадков, содержащих соединения титана, хрома, кальция, фосфора, в результате чего существенно снижается теплопередача.

После нагрева «сырая» пульпа поступает в батарею автоклавов колонного типа для выщелачивания боксита по реакции (1). В первые два автоклава, называемые греющими, поступает «острый» пар с ТЭЦ (Рпар= 28-30 атм/2,8-3 МПа, t = 300 °С), нагревающий пульпу до 230-240 °С. В последующих реакционных автоклавах (8-10 шт.) батареи производится выдержка пульпы, в зависимости от типа боксита, в течение 1,5-2,5 часов. Автоклавы работают в режиме, близком к идеальному вытеснению. Продуктом выщелачивания является так называемая «вареная» пульпа, которая состоит из взвеси: раствора алюмината натрия и нерастворимого остатка боксита – красного шлама.

Из последнего автоклава батареи «вареная» пульпа (Na2O = 290-295 г/л, Al2O3 = 250-270 г/л) перетекает в систему сепараторов (пароотделителей) последовательно – сначала в сепаратор I ступени, затем в сепаратор II ступени, где от самоиспарения «вареной» пульпы образуется пар – процесс дросселирования. Высокотемпературный пар сепаратора I ступени (Р = 2,25→0,6-07 МПа, t = 165-170 °С) используется для предварительного нагрева «сырой» пульпы в подогревателях перед автоклавным выщелачиванием, пар сепаратора II ступени (Р = 0,6-0,7→0,16-0,2 МПа, t = 125-130 °С) используется для подогрева «сырой» пульпы или нагрева промводы. (Для более эффективного использования тепловой энергии сепараторного пара рекомендуется использовать 3- , 4- и т.д. кратную сепарацию.)

Из последнего сепаратора пульпа поступает в агитатор «вареной» пульпы, где давление снижено до атмосферного, а температура – до 95-100 °С. Пар с агитатора используется для подогрева в полочном подогревателе барометрической воды до 90 °С, используемой при промывке красного шлама.

«Вареная» пульпа из агитатора насосом подается в мешалки для разбавления промывной водой c Na2Oобщ = 45-50 г/л и αК = 1,7-1,8 до состава Na2Oобщ = 140-150 г/л, Al2O3 = 125-135 г/л, αК = 1,6-1,7 и µSi = 250-300 и далее на отделение и промывку красного шлама в систему 4-5 сгустителей, работающих по принципу противотока при t = 100-105 °С. Разбавление «вареной» пульпы осуществляют для уменьшения вязкости и дополнительного обескремнивания раствора. Процесс сгущения красного шлама очень медленный, обусловлен осаждением очень мелких частиц и наличием одноименных электрических зарядов на их поверхности. Для ускорения сгущения добавляются специальные вещества – коагулянты и/или флокулянты, которые обеспечивают укрупнение мелких частиц с образованием более крупных агрегатов. Промытый и сгущенный в последнем сгустителе красный шлам откачивается в отвал на шламовое поле; промывные воды используют для разбавления «вареной» пульпы.

Алюминатный раствор (слив) из первого (основного) сгустителя с содержанием твердого 1-5 г-тв/л подается на контрольную фильтрацию для отделения взвеси шлама, полученный раствор должен содержать не более 0,01 г-тв/л. Чистый алюминатный раствор (Na2Oобщ = 150-160 г/л, Al2O3 = 125-135, αК = 1,65-1,7, µSi = 250-300) охлаждается до 60-75 °С в теплообменниках и поступает вместе с затравочным гидроксидом алюминия на декомпозицию (разложение) в батарею декомпозеров; температура в «хвостовом» декомпозере – 47-55 °С.

Для ускорения процесса декомпозиции вводят свежеосажденные кристаллы гидроксида алюминия – затравочный гидроксид. Происходит разложение по реакции

Производство алюминия

А мы тем временем приступим к изучению технологии производства алюминия в фотографиях.

Общая информация

Алюминий — химический элемент третьей группы периодической системы элементов Д. И. Менделеева. По содержанию в земной коре алюминий занимает первое место среди металлов и третье среди других элементов (после кислорода и кремния). Земная кора на 8,8% состоит из алюминия (для сравнения, содержание в земной коре железа – 4,2%, меди – 0,003, золота – 0,000005%). В природе алюминий встречается только в виде различных и очень разнообразных по своему составу соединений. Основная их масса приходится на оксид алюминия — в обиходе он называется глиноземом , или просто глиной. Глина примерно на треть состоит из оксида алюминия и является потенциальным сырьем для его производства.

Алюминий обладает целым рядом свойств, которые выгодно отличают его от других металлов. Это — небольшая плотность алюминия, хорошая пластичность и достаточная механическая прочность, высокие тепло- и электропроводность. Алюминий нетоксичен, немагнитен и коррозионностоек к ряду химических веществ.

Важнейшие потребители алюминия и его сплавов — авиационная и автомобильная отрасли промышленности, железнодорожный и водный транспорт, машиностроение, электротехническая промышленность и приборостроение, промышленное и гражданское строительство, химическая промышленность, производство предметов народного потребления.

Производство алюминия

Сущность процесса производства алюминия заключается в получении безводного, свободного от примесей оксида алюминия (глинозёма) с последующим получением металлического алюминия путем электролиза растворенного глинозема в криолите.

Технологический процесс получения алюминия состоит из двух основных стадий:

• Получение глинозема (Al2O3) из алюминиевых руд;

• Электролиз и рафинирование алюминия из глинозема;

Глинозем получают из бокситов путем их обработки щелочью. Полученный алюминат натрия подвергают гидролизу. В результате в осадок выпадают кристаллы гидроксида алюминия. Гидроксид алюминия обезвоживают путем нагрева во вращающихся печах и получают обезвоженный глинозем.

Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. В раствор плавиковой кислоты вводят гидроксид алюминия, в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой и получают криолит, выпадающий в осадок. Его отфильтровывают и просушивают в сушильных барабанах.

Таким образом получают глинозем, представляющий из себя серый порошок. Следующая задача выделить из него чистый алюминий с помощью электролиза. Вот теперь начинается самое интересное:

Цех по изготовлению анодов

2. Алюминиевая промышленность является крупным потребителем угольных электродов, которые служат для подвода тока к электролиту в электролизерах.

3. Здесь производят прессованные предварительно обожженные электроды.

4. Анод представляет собой призматический блок, на верхней плоскости которого имеется несколько ниппельных гнезд (углублений).

5. Анодные блоки изготавливают из малозольных и малосернистых коксов.

6. Для подвода тока к аноду служат стальные ниппеля, которые вставляют в ниппельные гнезда и заливают расплавленным чугуном или заделывают углеродистой пастой.

7. Для производства углеродистых изделий применяют твердые углеродистые материалы, составляющие основу электрода, и связующие углеродистые вещества, заполняющие промежутки между зернами твердых углеродистых материалов. При обжиге изделий связующие вещества коксуются и прочно связывают зерна твердых углеродистых материалов между собой.

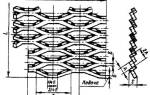

10. Современный цех электролиза представляет собой территориально и административно обособленную хозрасчетную единицу с полным циклом производства — от приемных складов сырья до складов товарной продукции, основу которого составляет одна или несколько серии последовательно соединенных электролизных ванн.

11. Электролизер представляет собой ванну с расплавленным криолитом, двойным фторидом натрия и алюминия, в котором растворено 3–5% глинозема, – плавающим на подушке из расплавленного алюминия. Стальные шины, проходящие через подину из углеродистых плит, используются для подачи напряжения на катод, а подвешенные угольные бруски, погруженные в расплавленный криолит, служат анодами. Рабочая температура процесса близка к 950° С, что значительно выше температуры плавления алюминия. Температура в электролизной ванне регулируется изменением зазора между анодами и катодным металлоприемником, на который осаждается расплавленный алюминий.

14. Жидкий алюминий выделившийся на подине, служащей катодом, тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают. Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, с выделением окиси углерода СО и двуокиси углерода CO2.

15. Сила тока на электролизерах составляет 150 000 А. Рабочее напряжение на ванне 4-5 В. Рядом с электролизерами присутствует сильное электромагнитное поле.

16. Специальная машина транспорта анодных паллет. Применяются для транспортировки свежих анодов и анодных огарков между анодо-монтажным отделением (АМО) и корпусом электролиза.

17. Общие размеры цеха впечатляют. Позади такой же ряд электролизеров, а также рядом находится второй цех аналогичных размеров.

18. Характерным для производства глинозема, фтористых солей и углеродистых изделий является требование максимальной степени чистоты этих материалов.

19. В состав электролита промышленных алюминиевых электролизеров, помимо основных компонентов — криолита, фтористого алюминия и глинозема, входят небольшие количества (в сумме до 8-9%) некоторых других солей, которые улучшают некоторые физико-химические свойства электролита и тем самым повышают эффективность работы электролизеров.

20. По мере обеднения электролита глиноземом в него вводят очередную порцию глинозема.

21. Литейное отделение расположено на территории электролизного цеха с таким расчетом, чтобы транспортные пути жидкого металла из корпусов электролиза в литейное отделение были минимальными. Основное оборудование этого отделения — отражательные печи (миксеры) с электрическим обогревом.

22. Обычно для повышения качества продукции устанавливают последовательно две спаренные отражательные печи, одна из которых (отстойник) предназначается для приема, отстаивания, усреднения температуры и состава металла, а другая (разливочная) — для литья из нее различных видов продукции. Система стационарных печей в отличие от поворотных позволяет осуществить непрерывный процесс литья.

23. Жидкий алюминий выдерживают в электропечи в течение 30—45 минут при температуре 690—730 °С для всплывания неметаллических включений и выделения газов из металла.

24. Примеси удаляют рафинированием, для чего продувают хлор через

расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Na, Ca, Mg и газов, растворенных в алюминии. После рафинирования чистота первичного алюминия составляет 99,5—99,85%.

25. Разливка мелкоформатной чушки производится в изложницы на разливочной машине конвейерного типа, оборудованной устройством для механического клеймения чушек и системой воздушного или водяного охлаждения изложниц.

26. Разливку металла в изложницы ведут короткой ровной струей. После заполнения изложниц с поверхности металла удаляют оксидную пленку.

27. Устройство для механического клеймения чушек.

28. Отлитые чушки укладываются в штабеля с помощью чушкоукладчика, установленного в конце конвейерной машины.

29. После этого готовая продукция упаковывается в паллеты по 1000 кг и отправляется на склад.

30. Для производства одной тонны алюминия требуется около 14 000 киловатт-часов электроэнергии и окол двух тонн глинозема. В то же самое время, для производства одной тонну глинозера требуется переработать около 5 тонн бокситовой руды. В настоящее время стоимость алюминия на лондонской бирже металлов составляет 2600 долларов за тонну.

Видео с электролизного завода. Я совершил небольшую ошибку пытаясь одновременно снимать фото и видео, в результате на видео имеются паузы в момент экспонирования.

Книга для самостоятельного изучения: Металлургия алюминия

Репортажи с этого завода также смотрите в ближайшее время в журналах russos и gelio (здесь).

Особенности производства алюминия: расчет сырья и технология добычи

Алюминий представляет собой химический элемент, который занимает лидирующую позицию среди самых распространенных металлов в земной коре, а также наиболее часто используемых. Его содержание в земле приравнивается к 9%. Встречается только в виде соединений, представленных оксидом алюминия или глиноземом. Именно в глине содержится около 30% такого оксида.

Данный металл выгодно отличается среди остальных видов благодаря своим свойствам. А это – отличная пластичность, высокие коэффициенты тепло- и электропроводности, небольшая плотность. Данная статья расскажет вам о технологиях производства и добычи алюминия и его сплавов в мире, а также о важных факторах таких мероприятий.

Необходимое оборудование

Для того чтобы добывать глинозем в природных условиях, а затем извлекать из него алюминий, потребуется достаточно большое количество оборудования:

- Машины для проведения раздачи глинозема;

- Катодная ошиновка;

- Установка по газоочистки сухим методом;

- Электролизер;

- Краны монтажного, линейного и технического назначения;

- Оборудование, необходимое для литейного и анодно-монтажного цехов.

Для производства алюминия необходимо не только большое количество оборудования, но и помещение достаточно большой площади, а также мощная электросеть.

Для организации такого производственного процесса потребуется огромное количество электроэнергии, именно поэтому крупные производители этого металла стараются располагать свои цеха в непосредственной близости от гидроэлектростанций, поставляющих более дешевую энергию. Далее рассмотрено сырье для производства алюминия.

В видео ниже рассказано о производстве алюминия:

Расчет сырья

Для того чтобы получить алюминий, необходимо в электролизер загрузить анодную массу, глинозем, а также фторсоль. Во время действия электролиза из глины получается окислы углерода, а также фтористые соединения в газообразном состоянии. При этом часть анодной массы расходуется в виде пены, которая снимается с поверхности самого электролита.

В теории для получения 1 кг алюминия потребуется 1,9 кг глинозема. Остальная его часть включает в себя всевозможные примеси и потери в процессе производства. Однако на практике сырья может потребоваться гораздо больше, в зависимости от типа глины, используемого оборудования и прочих факторов.

Далее рассмотрена технология литья, производства сварки алюминия аргоном.

Технологии производства алюминия

Технология производства (получения) алюминия включает в себя следующие стадии:

- Добыча глинозема (окись алюминия) из алюминиевых руд.

- Выделение из окиси алюминия.

- Полная очистка алюминия.

Получить глинозем можно при помощи кислотного, щелочного и электролитического способа. Первый вариант предпочтительнее использовать при работе с высокими сортами сырья. Второй способ подразумевает быстрое разложение алюминиевого раствора путем введения алюминиевой гидроокиси. Образовавшийся после такой реакции раствор подвергается выпариванию с целью последующего использования для глинозема.

Первым этапом добычи алюминия является тщательное дробление боксита с применением едкой щелочи или извести. Затем происходит помещение сырья в автоклавы, где при температуре 250°С происходит его разложение и выделение алюмината натрия. Получившийся натриевый раствор проходит этап очистки в специальных сгустителях, где он отделяется от шлама. Очищенный раствор прогоняется через фильтры и направляется в емкости с регулярным помешиванием.

В вакуумных фильтрах и циклонах происходит выделение окиси алюминия, часть которой используется для затравки, а остальное количество направляется на кальцинацию. Это процесс также называется обезвоживанием и происходит при температуре около 1300°С. В среднем для получения 2 т окиси потребуется энергии до 8,5 кВт/ч. получившееся достаточно прочное соединение еще не является чистым алюминием.

Про процесс электролиза в производстве алюминия расскажет этот видеоролик:

Процесс электролиза

Главным оборудованием на данном этапе является специальная ванна (электролизер), оснащена углеродистыми блоками. К ней организуют подведение электрического тока мощностью до 150000 А, а в саму емкость загружают угольные аноды, которые сгорают после выделения чистого кислорода и образовывают окись углерода.

Аноды подразделяются на два вида:

- Полученные путем обжига угольных блоков, масса которых может превышать 1 т.

- Самообжигающиеся, включающие в себя угольные брикеты, распекающиеся при электролизе.

Рафинация металла

Наиболее популярным методом получения алюминия является трехслойный электролиз, который проходит в специальных ваннах, футерованных магнезитом. В качестве анода выступает непосредственно сам расплавленный алюминий. Он находится в самом нижнем слое.

Чистый же металл, который растворяется в анодном слое благодаря процессу электролита, поднимается на поверхность выступая катодом. Рафинированный алюминий в минимальном соотношении содержит магний, титан и прочие примеси. И уже на данном этапе получает вид товарной продукции, будь-то слитки, чушки или проволока.

Про Россию и другие страны с заводами по добыче-производству алюминия читайте ниже.

Известные производители

Наиболее крупным производителем алюминия является компания «Русал», которая производит более 4 млн. т алюминия в год. Также в список крупнейших производителей алюминия в России входят:

- Компания «СУАЛ», специализирующаяся на работе с алюминиевыми сплавами;

- АО «БАЗ», работающее на производстве и добыче глинозема и гидрооксида алюминия;

- ВгАЗ, завод по производству первичного алюминия.

Производство алюминия представляет собой сложный процесс, требующий необходимого оборудования, знания технологии, соблюдения особых условий и трудовых затрат. Зато изготовление различных изделий из алюминия — дело популярное.

О перспективах производства алюминия расскажет это видео: