Содержание

- Сущность процесса производства стали

- Производство стали

- Первая стадия производства стали — расплавление породы

- Вторая стадия производства стали — кипение

- Третья стадия производства – раскисление стали

- Оборудование для производства и выплавки стали

- Основы производства чугуна и стали

- Сущность процесса производства стали

- Метал лопрокат

- Металлопрокат в розницу и оптом. Металлобаза в Москве

- Наша продукция

- Облако меток

Способы выплавки стали

Сущность процесса производства стали

Сталь — это железоуглеродистый сплав, в котором содержится практически до 1,5% углерода, при большом его содержании увеличивается хрупкость и твёрдость стали, но они не широко применяются.

Предельный чугун и стальной лом являются основными исходными материалами для производства стали.

В стали малое содержание углерода, чем в чугуне.

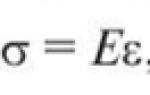

При взаимодействии чугуна с кислородом в сталеплавильных печах железо окисляется:

Вместе с железом также окисляются кремний, марганец, углерод и фосфор. Оксид железа при высокой температуре отдаёт свой кислород более активным примесям в чугуне, а так же окисляет их.

В три этапа осуществляются процессы выплавки стали.

Первый этап. Нагрев ванны жидкого металла и расплавление шихты.

Температура металла не высокая, происходит процесс окисления железа примесей, образование оксида железа, а именно марганца, кремния и фосфора.

Самая важная задача этапа — это удаление фосфора. Для этого желательно провести плавку в основной печи. Должна быть не высокая температура ванны и шлака.

Второй этап. Кипение металлической ванны, которое начинается по мере прогрева к более высоким температурам. Следовательно, при повышении температуры быстрее протекает реакция окисления углерода, которая происходит с поглощением теплоты:

Для того что бы, произошли окисления углерода в металл необходимо ввести малое количество руды.

Для удаления серы также создаются условия. В стали сера находится в виде сульфида, который тоже растворяется в главном шлаке. Если температура высокая, то количество сульфида железа растворяется в шлаке больше и взаимодействует с оксидом кальция:

Третий этап . Следовательно, сталь раскисляется в восстановлении оксида железа, который растворён в жидком металле.

Существуют два способа раскисления стали: осаждающее и диффузионное.

Принцип осаждающего раскисления заключается в том, что большее количество в ней кислорода переводят в нерастворимые оксиды элементов — раскислителей.

Диффузионное раскисление взаимодействует со специальным шлаком и за счёт этого происходит процесс снижения концентрации кислорода в расплаве стали.

Стали выплавляют в зависимости от степени раскисления:

При полном раскислении в печи и ковше получается спокойная сталь.

Полуспокойная сталь раскисляется промежуточно между спокойной и кипящей. Кипящая же сталь раскисляется в печи не полностью.

В различных по принципу действиях металлургических агрегатах, таких как мартеновских печах, электрических печах и кислородных конвертерах, чугун переделывается в сталь.

Мартеновский процесс в период 70-х годов 20 века являлся главным способом производства стали. Способ характеризуется не особо большой производительностью. Благодаря такому способу можно получить качественную сталь. Вместительность печи составляет приблизительно от 200 до 900 тонн.

По устройству и своему принципу мартеновская печь является пламенной отражательной регенативной печью. В ней находится плавительное пространство, которое сжигает разнообразное топливо или мазут. Для получения стали в расплавленном состоянии нужна высокая температура, благодаря ней обеспечивается регенерацией тепла печных газов. Время плавки составляет от 3 до 6 часов, для крупных печей больше — до 12 часов.

Существуют разновидности мартовского процесса, которые используют при расплавке в зависимость от самого состава шихты.

1. Скрап — процесс. Шихта состоит из стального лома и 25-45% чушкового предельного чугуна. Его применяют только на заводах, где нет доменных печей, но много металлолома.

2. Скрап-рудный процесс. Шихта состоит из железной руды и 55-75% жидкого чугуна. Такой процесс применяют на металлургических заводах, которые имеют доменные печи.

Скрап — рудным процессом стали изготовлять большое количество в мартеновских печах с основной футеровкой. В таких печах выплавляют такие виды сталей как низко- и марганцовистые, конструктивные, углеродистые, но кроме высоколегированных.

В нашей стране в мартеновских печах выплавляют около 20% всей стали. В последние годы доля мартеновского способа производства стали сократилась из-за развития электросталеплавильного и кислородно-конвертного производств.

Получение стали в электрических печах, машиностроительных и металлургических заводов называется электросталеплавильное производство.

Получение стали в сталеплавильных агрегатах — конвертерах путём продувки жидкого чугуна кислородом или воздухом называется кислородно-конверторное производство.

Кислородный конвертер выглядит в виде сосуда грушевидной формы из стального листа, который футерованный основным кирпичом.

Тоннаж конвертера от 130 до 350 тонн жидкого чугуна. Во время процесса работы конвертера может поворачиваться на 360 градусов для загрузки скрапа, заливки чугуна, слива шлака и стали.

Основные шихтовые материалы кислородно-конвертного процесса: стальной лом, известь для наведения шлака, жидкий предельный чугун, плавиковый шпат для разжижения шлака, железная руда и боксит.

Низколегированные стали, кипящие и спокойные, стали с разным содержанием углерода выплавляют в кислородных конвертерах. Конвертер для плавки ёмкостью от 130 до 300 тонн заканчивается примерно через 25-30 минут.

Более высокопроизводительным способом выплавки стали является именно кислородно-конвертерный процесс. Отсутствие топлива, меньшие затраты на строительство цехов и простота устройства конвертера — другие достоинства этого процесса.

Производство стали в электропечах. Такие печи, прежде всего, используют для выплавки высоколегированных, инструментальных, конструкционных, специальных сталей и сплавов.

Электропечи различают дуговые и индукционные.

Дуговая является более распространенным типом печей. В них проходит разряд между электродами через скрап. Поступление электрического тока происходит через трансформатор, который регулирует параметры и напряжение тока.

Выплавка в таких печах производятся высококачественные конструкционные сплавы и стали. Качество, сравнивая с конверторной и мартеновской, более высокое. Это проявляется её высокой чистотой по фосфору и сере, хорошей раскисляемостью.

Стоит учесть, что эта электросталь стоит дороже, чем конверторная или мартеновская.

Применяя кислород, повышается производительность на 15-25% и снижается расход электроэнергии более 10-15%.

Индукционная служит для плавки материалов с использованием индукционного нагрева. В частности используют индукционный тигельные печи, состоящие из представляющего собой медную водоохлаждаемую трубку, тигля и индуктора. В таких печах чаще всего выплавляют чугун, сталь, металлы, медь, алюминий, магний, сталь.

Преимущества индукционных печей заключается в том, что очень малый угар легкоокисляющихся элементов, таким образом можно выплавить сталь с очень низким содержанием углерода. В такой стали пониженное содержание азота и высокой чистоты по неметаллическим включениям. Индукционные печи высокопроизводительные и имеют высокий электрический КПД. Их недочёты заключают в том, что имеют маленькую вместительность, высокую стоимость электрооборудования и низкую стойкость основных тиглей.

студентка Торезского колледжа ДонГУУ

Малеева Виолетта

Производство стали

Сталь – это железоуглеродистый сплав, который содержит около 1,5% углерода, если его содержание увеличивается, то значительно повышается хрупкость и твердость стали. Основной исходный материал для производства стали — стальной лом и передельный чугун.

Содержание примесей и углерода в стали намного ниже, чем в чугуне. Поэтому суть металлургического передела в сталь чугуна – это уменьшение содержания примесей и углерода за счет их избирательного окисления и превращения в газы и шлак в процессе плавки.

В первую очередь окисляется железо при взаимодействии кислорода и чугуна в сталеплавильных печах. Вместе с железом окисляются фосфор, кремний, углерод и марганец. Оксид железа, который образуется при высоком температурном режиме, отдает свой кислород в чугуне более активным примесям, при этом окисляя их.

Производство стали осуществляется в три стадии.

Первая стадия производства стали — расплавление породы

Происходит расплавление шихты и нагревается ванна жидкого металла. Температура металла невысокая, энергично окисляется железо, образуется оксид железа и окисляются примеси: марганец, кремний и фосфор.

Самая важная задача этой стадии производства стали – это удаление фосфора. Для этого нужно проводить плавку в основной печи, где шлак будет содержать оксид кальция (CaO). Фосфорный ангидрид — P2O5 будет образовывать с оксидом железа непрочное соединение (FeO)3 x P2O5. Оксид кальция – как более сильное основание, по сравнению с оксидом железа, и при не очень высоких температурах связывает P2O5 и превращает его в шлак.

Для того чтобы удалить фосфор, нужна не очень высокая температура, ванны шлака и металла, достаточное содержание в шлаке FeO. Для того чтобы увеличить в шлаке содержание FeO и ускорить окисление примесей добавляется в печь окалина и железная руда, наводя железистый шлак. Постепенно, по мере удаления из металла в шлак фосфора, содержание в шлаке фосфора повышается. Так что нужно убрать данный шлак с зеркала металла, а затем заменить его новым со свежими добавками оксида кальция.

Вторая стадия производства стали — кипение

Происходит кипение металлической ванны. Начинается постепенно, по мере нагрева до высоких температур. При увеличении температуры интенсивней происходит реакция окисления углерода, протекающая с поглощением теплоты:

Для того чтобы окислить углерод вводят в металл небольшое количество окалины, руды или вдувают кислород. При реакции углерода с оксидом железа, пузырьки оксида углерода выводятся из жидкого металла, и происходит «кипение ванны». Во время «кипения» сокращается в металле содержание углерода до требуемого количества, температура выравнивается по объему ванны, немного удаляются неметаллические включения, которые прилипают к всплывающим пузырькам CO и газы, которые проникают в пузырьки CO. Все это ведет к увеличению качества металла. А значит, данная стадия — основная в процессе производства стали.

Создаются условия для того чтобы удалить серу. В стали сера находится в форме сульфида — FeS, растворяемого в основном шлаке. Чем будет выше температурный режим, тем больше сульфида железа растворится в шлаке и будет взаимодействовать с оксидом кальция CaO:

Соединение, которое образуется – CaS, растворяется в шлаке, но при этом не растворяется в железе, так что сера выводится в шлак.

Третья стадия производства – раскисление стали

Происходит восстановление оксида железа, который растворен в жидком металле. Увеличение содержания кислорода в металле при плавке необходимо для осуществления окисления примесей, но в уже готовой стали кислород является вредной примесью, потому что понижает механические свойства стали.

Раскисление сталь осуществляется двумя методами: диффузионным и осаждающим.

Диффузионное раскисление происходит благодаря раскислению шлака. В измельчённом виде ферросилиций, ферромарганец и алюминий переносят на поверхность шлака. Эти раскислители, восстанавливают оксид железа, и при этом сокращают содержание его в шлаке. А значит, оксид железа, который растворен в стали переходит в этот шлак. Оксиды, которые образуются при таком процессе, остаются в шлаке, а железо, уже в восстановленном виде, переходит в сталь, а в ней уменьшается содержание неметаллических включений и увеличивается ее качество.

Осаждающее раскисление происходит благодаря введению в жидкую сталь растворимых раскислителей (ферросилиция, ферромарганца, алюминия), которые содержат элементы, обладающие более высоким сродством к кислороду, в сравнении с железом. В конце концов, после раскисления восстанавливается железо и создаются оксиды: SiO2, MnO, Al2O5, имеющие меньшую плотность,в сравнении со сталью, и выводятся в шлак.

В зависимости от уровня раскисления можно выплавлять такие виды стали: — кипящие – не полностью раскислены в печи. Раскисление такой стали продолжается в изложнице при затвердевании слитка, за счет взаимодействия углерода и оксида железа: FeO + C = Fe + CO.

Оксид углерода, который образовался, выводится из стали, обеспечивая удалению водорода и азота из стали, газы выводятся в виде пузырьков, приводя её к кипению. Кипящая сталь не имеет неметаллических включений, поэтому отличается высокой степенью пластичности.

- спокойные — получается при абсолютном раскислении в ковше и в печи.

- полуспокойные – отличаются промежуточной раскисленностью между кипящей и спокойной сталями. Частично раскисляется в ковше и в печи, а частично – в изложнице, за счет взаимодействия углерода и оксида желез, которые содержатся в стали.

Легирование стали происходит введением чистых металлов или ферросплавов в определенном количестве в расплав. Легирующие элементы, которые имеют меньше сродство к кислороду, чем у железа (Co, Ni, Cu, Mo), при разливке и плавке не окисляются, и поэтому их вводят в какое-либо время плавки. Легирующие элементы, которые имеют большее сродство к кислороду, чем у железа (Mn, Si, Cr, Al, Ti , V), в металл вводят после раскисления или вместе с ним на окончательном этапе плавки, а иногда и в ковш.

Оборудование для производства и выплавки стали

Для производства стали на сталелитейных заводах должно быть специальное оборудование:

- аргоновое хозяйство;

- детали конвертеров (сосуды и несущие кольца конвертера);

- фильтрация пыли;

- отсасывание конвертерного газа;

- индукционные печи (изготовление периферий);

- дуговые печи (изготовление энергетических опор, стальных частей для горнов, охлаждение электродов);

- загрузочные бадьи;

- скрапное отделение;

- частотные преобразователи для индукционного нагревания;

- обессеривание стали;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуума;

- оборудование LF типа;

- оборудование SL типа;

- крышки литейных и разливочных ковшей;

- литейные и разливочные ковши;

- шиберные затворы;

Оборудование непрерывной разливки стали

- разливочная поворотная станина для манипуляции с промежуточными ковшами и ковшами;

- сегменты оборудования непрерывной разливки;

- вагонетки промежуточных ковшей;

- аварийные лотки и сосуды;

- промежуточные ковши и подставки для складывания;

- пробочный механизм;

- передвижные мешалки чугуна;

- охлаждающее оборудование;

- выводные участки непрерывной разливки;

- металлургические рельсовые транспортные средства.

Таким образом производство стали — это сложный технологический процесс, сочетающий базовые химические принципы получения железа, в сочетании с технологиями отливки стали.

Основы производства чугуна и стали

Производство черных металлов из железной руды — сложный технологический процесс, который может быть условно разделен на две стадии. На первой стадии получают чугун, а на второй — его перерабатывают в сталь.

Чугун выплавляют в доменных печах (рис.1). Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Железные руды — горные породы содержащие железо в виде химических соединений с кислородом и другими элементами. В состав железных руд, кроме того, входят и другие соединения в виде кремнезема, глинозема, известняка и т. п. (объединяемые общим понятием — «пустая порода»). Обычно для производства чугуна используют магнитный железняк (Fe3O4) с содержанием железа до 70%, красный железняк (Fe2О3 ), содержащий до 65 % железа, и бурый железняк (2Fe2О3 2H2О), содержащий до 60 % железа. Топливом в доменном процессе служит кокс, получаемый при сухой перегонке (сжигание без доступа воздуха) коксующихся каменных углей. Флюсы (плавни) — известняки, доломиты, песчаники применяют для понижения температуры плавления пустой породы и перевода ее и золы топлива в шлак.

Доменная печь представляет собой шахту, снаружи покрытую металлическим кожухом и изнутри футерованную огнеупорным кирпичом. Печь через верхнюю часть, называемую колошником непрерывно загружают шихтой, чередуя слои руды, флюса и топлива. Для поддержания горения топлива в нижнюю часть печи — горн через фурмы подают под давлением нагретый воздух.

Рис.1. Схема доменной печи

— шахта; 2 — колошник; 3 — загрузочное устройство; 4 — металлический кожух; 5 — футеровка;6 — цилиндрическая часть печи; 7 — заплечики; 8 — горн; 9 — шлаковая летка; 10 — чугун;11 — летка для выпуска чугуна; 12 — воздухоподающая труба

Горение топлива — кокса происходит в верхней части горна за счет кислорода воздуха по реакции С + О2 = СО2. Образующийся при этом углекислый газ поднимается вверх по печи и, встречая на своем пути раскаленный кокс, переходит в оксид углерода СО2 + С = 2СО. Оксид углерода восстанавливает оксиды железа до чистого железа, а сам переходит в углекислый газ. Восстановление железа происходит по схеме: Fe 2O3 Fe 3O4 FeO Fe.

Процесс этот может быть представлен следующими химическими уравнениями:

6FeO + 6CO = 6Fe + 6CO

Восстановление железа из его оксидов происходит во время движения шихты под действием собственной массы от верхней части печи к нижней. В нижней части печи при 900-1100°С часть восстановленного железа соединяется с углеродом, в результате чего получается карбид железа Fe3C. Этот процесс называют: науглероживанием. При температуре около 1150°С начинается плавление науглероженного железа, и образовавшийся жидкий чугун стекает в горн печи. Сюда же стекает расплавленный шлак, который как более легкий материал всплывает над чугуном. Расплавленные чугун и шлак периодически выпускают через специальные отверстия — чугунную и шлаковую летки, причем сначала выпускают шлак, а затем — чугун.

Чугун в расплавленном состоянии подают к разливочным машинам для отливки в «чушки» или в специальных ковшах доставляют в сталеплавильные цехи, где его перерабатывают в сталь. Жидкий шлак из доменной печи используют для производства шлаковой пемзы, гранулированного шлака, каменного литья или сливают в отвал. Побочным продуктом доменного производства является колошниковый газ, который применяют для нужд металлургической промышленности.

Процесс производства стали состоит в уменьшении содержания имеющихся в передельном чугуне примесей (углерода, кремния, марганца, серы, фосфора). Указанные примеси при выплавке стали выгорают либо переходят в шлак. Исходными материалами для выплавки стали являются: передельный чугун, стальной лом, ферросплавы, железная руда и флюсы.

Современными способами производства стали являются конвертерный, мартеновский и электроплавильный (в электропечах).

По конвертерному способу сталь получают в печах — конвертерах. Конвертер — стальной футерованный сосуд грушевидной формы, поворачивающийся вокруг горизонтальной оси на двух цапфах. В нижней части конвертера имеются фурменные отверстия для подачи воздуха под давлением 0,2-0,25 МПа (изб.). Жидкий передельный чугун заливают из ковша в конвертер, после чего через фурменные отверстия пропускают воздух, обогащенный кислородом. Под воздействием воздуха в расплавленном чугуне образуется закись железа FeO, которая реагирует с примесями (кремнием, марганцем, фосфором), образуя оксиды, которые переходят в шлак или выгорают, а закись железа при этом восстанавливается до чистого железа. Этот процесс продолжается всего 15-30 мин, что является большим преимуществом данного способа. Емкость современных конвертеров достигает 600 т. Этот способ отливки стали высокопроизводителен и наиболее экономичен.

Конвертерную сталь используют для изготовления строительных профилей, сортовой и листовой стали, проволоки и т.д.

Рис.2. Схема конвертера

— вращающийся грушевидный сосуд; 2 — футеровка; 3 — фурменные отверстия для подачи воздуха;4 — поворотный механизм

Мартеновский способ получения стали в настоящее время наиболее распространен. Мартеновская печь представляет собой агрегат, рабочее пространство которого имеет форму вытянутой в горизонтальном направлении камеры. Нижнюю часть камеры, имеющей вид ванны, называют подом. Его делают набивным из огнеупорных материалов, а стенки и свод печи выкладывают из огнеупорного кирпича. В верхней части имеются каналы, соединяющие рабочую камеру с газовыми и воздушными регенераторами. Емкость современных мартеновских печей до 1000 т.

Твердый или расплавленный чугун с добавкой скрапа (металлолома) или руды плавится в мартене за счет сжигания топлива — смеси колошникового газа или генераторного газа с воздухом. Для повышения теплового эффекта газ и воздух предварительно нагревают в регенераторах, применяют кислородное дутье. Примеси — кремний, марганец и фосфор окисляются закисью железа FeO, образовавшейся в расплаве, переходят в оксиды и удаляются в виде шлака, а закись железа переходит в чистое железо. Серу из расплава удаляют при помощи известняка, вводимого в качестве флюса. Углерод при высоких температурах выгорает. Образующийся в процессе выплавки стали шлак скапливается на поверхности жидкого металла и его периодически удаляют.

Рис.3. Схема мартеновской печи 1 — под; 2 — свод; 3 — регенераторы

Во время выплавки стали, продолжающейся 4 — 8 ч, в ее состав вводят различные добавки — ферросплавы, например феррохром, феррованадий, получая тем самым легированную сталь. Химический состав расплава контролируют путем систематического отбора проб для анализа. После получения стали заданного химического состава ее выпускают в ковш, а из него разливают по изложницам — чугунным или стальным формам.

Мартеновская сталь отличается от конвертерной более высоким качеством. Ее широко применяют для изготовления строительных конструкций (ферм, подкрановых балок, мостов, рельсов и др.), а также для высокопрочной арматуры.

Электроплавка — наиболее совершенный способ производства специальных и высококачественных сталей. Сталь выплавляют в дуговых или индукционных электропечах. Наиболее распространены дуговые электропечи емкостью до 200 т.

В качестве сырьевой шихты для электроплавки стали используют как стальной скрап и железную руду, так и жидкие стали, поступающие из мартеновской печи или конвертера. Кроме того, в состав шихты вводят флюсы и легирующие добавки. Источником тепла является электродуга, образующаяся между вертикально установленными угольными электродами и расплавленным металлом. По существу протекающих процессов электроплавка не отличается от мартеновского способа производства стали. Однако существенным недостатком электроплавки является низкая производительность и высокая себестоимость стали.

В последние годы начинают применять комбинированные способы производства стали с использованием последовательной выплавки стали в кислородных конвертерах, а затем в основных мартеновских печах, где происходит получение стали заданного химического состава. Для сокращения расхода электроэнергии при производстве стали вначале используют для нагрева и расплавления мартеновскую печь, а затем для окончательной доводки стали до заданных свойств — электропечь.

Перспективна технология получения губчатого железа непосредственно из руд путем продувки их под давлением водородом или смесью водорода с оксидом углерода с последующим выделением железа.

Чугунное литье

Свойства и марки чугуна. В зависимости от содержания примесей и скорости охлаждения получают два основных вида чугуна: белый и серый. Эти наименования соответствуют цвету чугуна. Белый чугун имеет высокую твердость, но он весьма хрупок; его применяют для получения ковкого чугуна и стали. Серый чугун в расплавленном состоянии обладает хорошей текучестью и легко заполняет формы, дает малую усадку при затвердевании, а также легко поддается механической обработке. Серый чугун используют для литья разнообразных строительных изделий. Разновидность серого чугуна — модифицированный черный чугун. Его получают за счет введения в жидкий чугун добавок (модификаторов). Этот чугун обладает повышенными механическими свойствами.

Серый, а также модифицированный чугун, маркируют буквами СЧ, например, СЧ12-28, СЧ18-36, СЧ28-48 и СЧ32-52. Первая цифра марки чугуна показывает допустимый предел прочности при растяжении, а вторая — при изгибе (в кгс/мм°). Серый чугун, используемый для отливки изделий, работающих главным способом на сжатие (колонны, опорные подушки, канализационные трубы, тюбинги и др.) характеризуется пределом прочности при растяжении 120 — 210 и при изгибе 280 — 400 МПа. Значительно реже в строительстве используют высокопрочные и легированные чугуны.

Чугунные изделия. Чугунные литые изделия изготовляют различными способами, среди которых наиболее простым является литье в формы. Прогрессивные формы литья чугуна — под давлением и центробежный. Путем отливки из серого чугуна получают элементы строительных конструкций, работающих на сжатие (колонны, опорные подушки, арки, своды, тюбинги метрополитена, плиты для полов промышленных зданий и т. п.). Серый чугун используют для литья печных приборов (топочные дверцы, задвижки, колосники, решетки), а также архитектурно-художественных изделий.

Сущность процесса производства стали

Сталь — это железоуглеродистый сплав, в котором содержится практически до 1,5% углерода, при большом его содержании увеличивается хрупкость и твёрдость стали, но они не широко применяются.

Предельный чугун и стальной лом являются основными исходными материалами для производства стали.

В стали малое содержание углерода, чем в чугуне.

При взаимодействии чугуна с кислородом в сталеплавильных печах железо окисляется:

Вместе с железом также окисляются кремний, марганец, углерод и фосфор. Оксид железа при высокой температуре отдаёт свой кислород более активным примесям в чугуне, а так же окисляет их.

В три этапа осуществляются процессы выплавки стали.

Первый этап. Нагрев ванны жидкого металла и расплавление шихты.

Температура металла не высокая, происходит процесс окисления железа примесей, образование оксида железа, а именно марганца, кремния и фосфора.

Самая важная задача этапа — это удаление фосфора. Для этого желательно провести плавку в основной печи. Должна быть не высокая температура ванны и шлака.

Второй этап. Кипение металлической ванны, которое начинается по мере прогрева к более высоким температурам. Следовательно, при повышении температуры быстрее протекает реакция окисления углерода, которая происходит с поглощением теплоты:

Для того что бы, произошли окисления углерода в металл необходимо ввести малое количество руды.

Для удаления серы также создаются условия. В стали сера находится в виде сульфида, который тоже растворяется в главном шлаке. Если температура высокая, то количество сульфида железа растворяется в шлаке больше и взаимодействует с оксидом кальция:

Третий этап . Следовательно, сталь раскисляется в восстановлении оксида железа, который растворён в жидком металле.

Существуют два способа раскисления стали: осаждающее и диффузионное.

Принцип осаждающего раскисления заключается в том, что большее количество в ней кислорода переводят в нерастворимые оксиды элементов — раскислителей.

Диффузионное раскисление взаимодействует со специальным шлаком и за счёт этого происходит процесс снижения концентрации кислорода в расплаве стали.

Стали выплавляют в зависимости от степени раскисления:

При полном раскислении в печи и ковше получается спокойная сталь.

Полуспокойная сталь раскисляется промежуточно между спокойной и кипящей. Кипящая же сталь раскисляется в печи не полностью.

В различных по принципу действиях металлургических агрегатах, таких как мартеновских печах, электрических печах и кислородных конвертерах, чугун переделывается в сталь.

Мартеновский процесс в период 70-х годов 20 века являлся главным способом производства стали. Способ характеризуется не особо большой производительностью. Благодаря такому способу можно получить качественную сталь. Вместительность печи составляет приблизительно от 200 до 900 тонн.

По устройству и своему принципу мартеновская печь является пламенной отражательной регенативной печью. В ней находится плавительное пространство, которое сжигает разнообразное топливо или мазут. Для получения стали в расплавленном состоянии нужна высокая температура, благодаря ней обеспечивается регенерацией тепла печных газов. Время плавки составляет от 3 до 6 часов, для крупных печей больше — до 12 часов.

Существуют разновидности мартовского процесса, которые используют при расплавке в зависимость от самого состава шихты.

1. Скрап — процесс. Шихта состоит из стального лома и 25-45% чушкового предельного чугуна. Его применяют только на заводах, где нет доменных печей, но много металлолома.

2. Скрап-рудный процесс. Шихта состоит из железной руды и 55-75% жидкого чугуна. Такой процесс применяют на металлургических заводах, которые имеют доменные печи.

Скрап — рудным процессом стали изготовлять большое количество в мартеновских печах с основной футеровкой. В таких печах выплавляют такие виды сталей как низко- и марганцовистые, конструктивные, углеродистые, но кроме высоколегированных.

В нашей стране в мартеновских печах выплавляют около 20% всей стали. В последние годы доля мартеновского способа производства стали сократилась из-за развития электросталеплавильного и кислородно-конвертного производств.

Получение стали в электрических печах, машиностроительных и металлургических заводов называется электросталеплавильное производство.

Получение стали в сталеплавильных агрегатах — конвертерах путём продувки жидкого чугуна кислородом или воздухом называется кислородно-конверторное производство.

Кислородный конвертер выглядит в виде сосуда грушевидной формы из стального листа, который футерованный основным кирпичом.

Тоннаж конвертера от 130 до 350 тонн жидкого чугуна. Во время процесса работы конвертера может поворачиваться на 360 градусов для загрузки скрапа, заливки чугуна, слива шлака и стали.

Основные шихтовые материалы кислородно-конвертного процесса: стальной лом, известь для наведения шлака, жидкий предельный чугун, плавиковый шпат для разжижения шлака, железная руда и боксит.

Низколегированные стали, кипящие и спокойные, стали с разным содержанием углерода выплавляют в кислородных конвертерах. Конвертер для плавки ёмкостью от 130 до 300 тонн заканчивается примерно через 25-30 минут.

Более высокопроизводительным способом выплавки стали является именно кислородно-конвертерный процесс. Отсутствие топлива, меньшие затраты на строительство цехов и простота устройства конвертера — другие достоинства этого процесса.

Производство стали в электропечах. Такие печи, прежде всего, используют для выплавки высоколегированных, инструментальных, конструкционных, специальных сталей и сплавов.

Электропечи различают дуговые и индукционные.

Дуговая является более распространенным типом печей. В них проходит разряд между электродами через скрап. Поступление электрического тока происходит через трансформатор, который регулирует параметры и напряжение тока.

Выплавка в таких печах производятся высококачественные конструкционные сплавы и стали. Качество, сравнивая с конверторной и мартеновской, более высокое. Это проявляется её высокой чистотой по фосфору и сере, хорошей раскисляемостью.

Стоит учесть, что эта электросталь стоит дороже, чем конверторная или мартеновская.

Применяя кислород, повышается производительность на 15-25% и снижается расход электроэнергии более 10-15%.

Индукционная служит для плавки материалов с использованием индукционного нагрева. В частности используют индукционный тигельные печи, состоящие из представляющего собой медную водоохлаждаемую трубку, тигля и индуктора. В таких печах чаще всего выплавляют чугун, сталь, металлы, медь, алюминий, магний, сталь.

Преимущества индукционных печей заключается в том, что очень малый угар легкоокисляющихся элементов, таким образом можно выплавить сталь с очень низким содержанием углерода. В такой стали пониженное содержание азота и высокой чистоты по неметаллическим включениям. Индукционные печи высокопроизводительные и имеют высокий электрический КПД. Их недочёты заключают в том, что имеют маленькую вместительность, высокую стоимость электрооборудования и низкую стойкость основных тиглей.

студентка Торезского колледжа ДонГУУ

Малеева Виолетта

Метал лопрокат

Металлопрокат в розницу и оптом. Металлобаза в Москве

Наша продукция

/images/bullet.gif» />Квадрат

/images/bullet.gif» />Катанка

/images/bullet.gif» />Арматура

/images/bullet.gif» />Круг стальной

/images/bullet.gif» />Уголки стальные

/images/bullet.gif» />Полоса стальная

/images/bullet.gif» />Сетка кладочная

/images/bullet.gif» />Листовой прокат

/images/bullet.gif» />Трубы профильные

/images/bullet.gif» />Швеллер стальной

/images/bullet.gif» />Электроды монолит

Облако меток

Сырьевые материалы для выплавки стали и способы ее производства

Сталью называется сплав железа с углеродом и другими элементами, где содержание углерода колеблется от 0,03 до 2 % (обычно 0,1—1,4 %). Сырьем для ее производства являются передельный чугун, ферросплавы, технически чистые металлы и вторичные черные металлы.

Из числа технически чистых металлов применяют марганец и хром металлические, кремний кристаллический. Вторичные черные металлы включают лом и отходы. Вторичные черные металлы подразделяются на виды (лом стальной, лом чугунный, доменный приезд), категории (А — нелегированный металл; Б — легированный металл) и классы (I и II в зависимости от состояния поставки, степени чистоты, габаритов и массы).

По своему химическому составу сталь отличается от чугуна меньшим содержанием углерода и таких примесей, как кремний, марганец, сера и фосфор. Следовательно, процесс передела чугуна на сталь сводится к удалению углерода и части этих примесей. Это осуществляется конвертерным, мартеновским или электроплавильным способами.

Конвертерный способ, используемый с 1854 г., в настоящее время является наиболее распространенным. На его долю приходится около половины мировой выплавки стали. Это обусловлено относительной простотой и дешевизной процесса, отсутствием расхода топлива, а также высокой производительностью труда. Однако ему присущи и некоторые недостатки: зависимость качества стали от химического состава перерабатываемого чугуна, необходимость располагать сталеплавильное производство вблизи домны, невозможность переработки большого количества металлического лома, большой угар железа (до б—9 %) и пылеобразование.

Сущность конвертерного способа производства стали заключается в продувке расплавленного чугуна воздухом или кислородом. При продувке конвертерная сталь имеет повышенное содержание азота, что ухудшает ее механические свойства. Поэтому в настоящее время применяется дутье кислородом. Такой кислородно-конвертерный способ выплавки стали впервые был применен в СССР в 1936 г.

Разновидностями конвертерного способа являются также бессемеровский и томассовский процессы.

Бессемеровский способ применяют для переработки в сталь чугуна, содержащего до 2 % кремния и до 0,1 % серы и фосфора. Из бессемеровской стали изготавливают трубы, крепежные изделия, жесткую проволоку, рельсы и т. п.

Томассовский способ используется для переработки в сталь чугуна, содержащего большое количество фосфора, серы и до 0,6 % кремния, Томассовскую сталь применяют для производства кровельного и сортового железа, мягкой проволоки и др.

В последние годы томассовский и бессемеровский способы все более вытесняются кислородно-конвертерным.

Мартеновский способ предполагает варку стали в специальных печах.

По содержанию используемой шихты различают чугунно-рудный, скрап-процесс и скрап-рудный способы мартеновской выплавки стали.

Для чугунно-рудного способа шихтой служит жидкий чугун с добавлением железной руды для окисления примесей, скрап-процесса — стальной лом (60—70 %) и твердый чушковый чугун (30—40 %), скрап-рудного способа— стальной лом (20—50%), богатая железная руда (15—30 %) и жидкий чугун.

Окисление примесей в мартеновской печи осуществляется кислородом воздуха и специально вводимыми добавками извести, бокситов и др., а их удаление производится через шлак.

Мартеновский способ отличается рядом преимуществ и недостатков. Его преимуществами является возможность выплавки широкого ассортимента углеродистых и легированных сталей, переработки в неограниченных количествах металлического лома и твердого чушкового чугуна, а также использования чугуна любого химического состава. При этом качество мартеновской стали выше, чем конвертерной, за счет большей чистоты по вредным примесям, азоту и неметаллическим включениям. Недостатками мартеновского процесса является большая продолжительность плавки (4—8 ч против 1 ч при конвертерном способе) и соответственно более низкая производительность труда, значительный расход топлива и более высокая стоимость. Поэтому в настоящее время строительство мартеновских печей прекращено.

Мартеновская сталь (по сравнению с конвертерной) используется для изготовления более ответственных изделий, в том числе заготовок для ковки и прокатки, рельс, сортового и листового проката и др.

Электроплавильный способ отличается тем, что обогрев ванны осуществляется с помощью электрического тока. При этом шихта состоит из стального лома, передельного чушкового чугуна, железной руды, флюсов, раскислителей и ферросплавов.

Преимуществами электроплавки являются возможность получения более высоких температур (до 2000°C), простота и точность их регулирования, значительное снижение угара железа и легирующих элементов, Получаемая сталь отличается высоким качеством, а слитки из нее — почти полным отсутствием газовых пузырей. Поэтому электроплавка применяется для производства жаропрочных, нержавеющих, кислотоупорных, магнитных и других видов специальных сталей.

Недостатками электроплавки являются малая производительность процесса и высокая стоимость (из-за большого расхода электроэнергии). Однако этот способ, наряду с кислородно-конвертерным, в нашей стране признан перспективным.