Содержание

- Водные растворы для химического никелирования.

- Никелирование в домашних условиях (химическое и гальваническое)

- Электролитическое никелирование

- Химическое никелирование

- Некоторые нюансы технологии

- Химическое никелирование алюминия

- Никелирование

- Особенности технологии никелирования металлов

- Химическое никелирование — особенности, технология и рекомендации

- Особенности технологии

- Способ никелирования на щелочных растворах

- Никелирование на кислотных растворах

- Когда требуется термическая обработка?

- Оборудование для выполнения обработки

- Процессы никелирования нержавейки и кислотоупорных металлов

- Никелирование цветных металлов

- Технология никелирования металлокерамики

- Технология никелирования в домашних условиях

- Заключение

Химическое никелирование алюминия

Водные растворы для химического никелирования.

Водные растворы для химического никелирования.

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей с помощью гипофосфита натрия и некоторых других химреактивов. С помощью химического никелирования нельзя покрывать такие металлы, как олово, свинец, кадмий, цинк, висмут и сурьму.

Воду для химического никелирования и при нанесении других покрытий берут дистиллированную, но можно использовать и конденсат из бытовых холодильников. Химреактивы подойдут как минимум чистые (обозначение на этикетке «Ч»).

- чистая азотная кислота 1,4 г/см 3 = 0,71 см 3 /г

- чистая серная кислота 1,84 г/см 3 = 0,54 см 3 /г

- чистая соляная кислота 1,19 г/см 3 = 0,84 см 3 /г

- чистая ортофосфорная кислота 1,7 г/см 3 = 0,59 х см 3 /г

- чистая уксусная кислота 1,05 г/см 3 =0,95 см 3 /г

Процесс никелирования металлов и сплавов заключается в следующем.

- Обработанную деталь обезжиривают в одном из водных растворов,

- Затем деталь декапируют = обезжиривают и активируют в одном из перечисленных в данном разделе растворов.

- Для алюминия и его сплавов перед химическим никелированием проводят еще одну, так называемую, цинкатную обработку. Ниже приведены растворы для цинкатной обработки.После цинкатной обработки детали промывают в воде и завешивают их в раствор для никелирования.

- Никелерование. Все растворы для никелирования универсальны, то есть годны для всех металлов (где лучше, где чуть хуже). Последовательность приготовления: все химреактивы (кроме гипофосфита натрия) растворяют в воде обязательно в эмалированной посуде. Затем раствор разогревают до рабочей температуры и только после этого растворяют гипофосфит натрия и завешивают детали в раствор. Для прикидки: 1 л раствора можно отникелировать поверхность площадью до 2 дм 2 . Растворы, применяемые для химического никелирования, подразделяются на кислые (рН 4-6,5) и щелочные (рН выше 6,5). Кислые растворы предпочтительнее применять для покрытия черных металлов, меди и латуни. Щелочные — для нержавеющих сталей. Кислые растворы (по сравнению с щелочными) на полированной детали дают более гладкую (зеркальную) поверхность, у них меньшая пористость, скорость протекания процесса выше. Еще немаловажная особенность кислых растворов — у них меньше вероятность саморазряда при превышении рабочей температуры. (Саморазряд — это мгновенное выпадение никеля в раствор с расплескиванием последнего.) У щелочных растворов основное преимущество — более надежное сцепление никелевой пленки с основным металлом.

- ! Наличие в никеле фосфора делает пленку близкой по твердости пленке хрома!. К сожалению, сцепление пленки никеля с основным металлом сравнительно низкое. Решить проблему помогает — термическая обработка пленок никеля = низкотемпературная диффузия — процесс заключается в нагреве отникелированных деталей до температуры 400°С и выдержке их при этой температуре в течение 1 часа. Если покрываемые никелем детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость никелевого покрытия.

- Полученное таким образом однослойное покрытие никелем на 1 см 2 имеет несколько десятков сквозных (до основного металла) пор. Естественно, что на открытом воздухе стальная деталь, покрытая никелем, быстро покроется «сыпью» ржавчины.Даже тройное покрытие (медь — никель — хром) не спасает деталь от ржавчины, так как и у тройного покрытия имеется несколько пор на 1 см 2 . Выход — в дообработке поверхности покрытия специальными составами, закрывающими поры. В домашних условиях можно рекомендовать следующие операции: Протереть деталь с никелевым (или другим) покрытием кашицей из окиси магния и воды и сразу же опустить ее на 1-2 мин в 50%-ный раствор соляной кислоты. После термообработки еще не остывшую деталь опустить в невитаминизированный рыбий жир (лучше старый, непригодный по прямому назначению). Протереть 2-3 раза отникелированную поверхность детали составом ЛПС = легко проникающей смазкой. В последних двух случаях излишки жира (смазки) через сутки удаляют с поверхности бензином. Обработку рыбьим жиром больших поверхностей (бамперов, молдингов автомашин) проводят так. В жаркую погоду протирают их рыбьим жиром два раза с перерывом в 12-14 ч. Затем через 2 суток излишки жира удаляют бензином. Эффективность такой обработки характеризует следующий пример. Никелированные рыболовные крючки начинают покрываться ржавчиной сразу же после первой рыбалки в море. Обработанные рыбьим жиром те же крючки не корродируют почти весь летний сезон морской ловли.

Составы растворов для декапирования

Никелирование в домашних условиях (химическое и гальваническое)

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях. К таким способам относится электролитическое и химическое никелирование.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

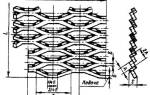

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм. Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом. Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см 2 . В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора. Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Химическое никелирование алюминия

РАЗРАБОТКА РАСТВОРА ПОДГОТОВКИ АЛЮМИНИЯ К НИКЕЛИРОВАНИЮ.

Поводом для этой работы послужила необходимость химического никелирования алюминиевых сплавов Д16 и АМГ.

Сложность нанесения гальванических покрытий на алюминиевые сплавы связана со свойством алюминия самопроизвольно образовывать на поверхности компактный слой окисла, который препятствует осаждению покрытий с приемлемой адгезией.

Известны различные способы преодоления этого препятствия, среди которых наиболее используемой является цементация поверхности алюминия цинком, так называемая цинкатная обработка.

Так как нами используется многоразовый электролит химического никелирования (с возможностью корректировки до 30 раз) применение цинкатной обработки исключалось. Это связано с тем, что такая подготовка поверхности допускает лишь одноразовое применение раствора химического никелирования по причине его загрязнения цинком уже на стадии затяжки.

ГОСТ 9,305-84 предлагает подготовку всех алюминиевых сплавов цементацией никелем. К сожалению эта технология плохо воспроизводима и не обеспечивает хорошего качества покрытия (оно матовое и имеет плохое сцепление с основой). Кроме того, в его состав входит плавиковая кислота, что оправдано только в случае подготовки сплавов, содержащих большое количество кремния. Силуминов. Т.К. кремний растворяется только плавиковой кислотой. А работа с ней требует особых мер безопасности. для подготовки АМГ и Д16 она не содержащих кремний она просто не нужна. Также данный состав содержит очень высокую концентрацию хлорида никеля, что существенно удорожает технологию.

ТОТ ЖЕ ГОСТ ДЛЯ ЧИСТОГО АЛЮМИНИЯ ПРЕДЛАГАЕТ РАСТВОР СУЩЕСТВЕННО ИНОГО СОСТАВА:

•хлорид никеля — 20-45 г/л.

•Ортофосфорная кислота — 1420-1450г/л

При обработке сплавов в этом растворе последующее покрытие химическим никелем осаждалось матовым (при блестящей исходной поверхности), а сам раствор цементации достаточно быстро истощался по никелю, который выпадал грубым порошком на дно ванны.

Мы поставили задачу оптимизировать технологические характеристики раствора цементации никелем предназначенного для алюминия таким образом, чтобы его можно было эффективно использовать и для сплавов д16 и АМГ.

НАМ ПРЕДСТОЯЛО РЕШИТЬ ТРИ ЗАДАЧИ:

3. Истощение раствора.

После тщательного анализа мы пришли к выводу, что все эти проблемы можно решить, сбалансировав всего два фактора — степень травления поверхности и скорость осаждения контактного никеля.

И действительно. Для хорошего сцепления покрытия с поверхностью она должна быть достаточно протравлена. А контактный никель равномерно и компактно распределен по поверхности.

Для сохранения блеска нужно не допустить перетравливания поверхности и опять же, добиться компактного и равномерного распределения никеля, что напрямую связано со скорость его осаждения.

Истощение раствора по никелю прямопропорционально скорости его осаждения.

После определения целей работы мы приступили к планированию эксперимента.

В КАЧЕСТВЕ ПАРАМЕТРОВ ОПТИМИЗАЦИИ БЫЛИ ВЗЯТЫ:

1. Время травления в растворе гидроокиси натрия,

2. Рабочая температура цементации,

3. Концентрация ортофосфорной кислоты,

4. Концентрация хлорида никеля

5. Время выдержки в растворе цементации. А также

6. Концентрация ингибитора (Ин2), который был введен, чтобы избежать перетравливания.

Так как параметров набралось много, в качестве математического аппарата проведения эксперимента был использованы метод математической статистики ортогональный центральный композиционный план. Суть его в следующем:

• Выбирается точка, лежащая, по нашему мнению, в окрестности оптимума и вокруг нее делается ряд экспериментов, в которых с определенным шагом меняется каждый из параметров. Полученный массив данных обсчитывается и в результате мы получаем уравнение регрессии.

• Далее для нахождения максимума по интересующему нас параметру мы берем первую производную. Что дает нам оптимальный состав и условия.

• Блеск оценивалась визуально по десятибалльной шкале.

• Сцепление с основой определялось известным методом прямоугольной решетки царапин с шагом 1 миллиметров.

НИЖЕ ПРЕДСТАВЛЕНА ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ ПОД НАНЕСЕНИЕ ПОКРЫТИЯ ХИМИЧЕСКИМ НИКЕЛЕМ:

1. Обезжиривание в растворе ПАВ.

3. Травление в растворе гидроксида натрия.

5. Осветление в растворе азотной кислоты.

7. Цементация в растворе хлористого никеля и фосфорной кислоты.

8. Химическое никелирование.

В результате исследования был определен оптимальный состав раствора и режим обработки алюминиевых сплавов. Позволяющий осаждать покрытия не только

Технология позволяет обрабатывать алюминиевых сплавов до 3 м2 в 1 литре раствора с последующим корректированием по результатам анализа.

Отдельным предметом нашей гордости является то, что наш состав позволяет подготавливать силумины, то есть литьевые алюминиевые сплавы, не используя плавиковой кислоты.

Никелирование

Никель имеет серебристо-белый оттенок, хорошо полируется для зеркального состояния, ковкий и пластичный. Твердость никеля зависит от условий и химического состава электролита и колеблется в пределах 2,5–4 ГПа для матовых и 4,5–5 ГПа для блестящих осадков. За счет никелирования металлов на поверхности удается получить осадок с требуемыми параметрами. На открытом воздухе никель покрывается оксидной пленкой, происходит пассивирование металла. Если в воздухе присутствуют сернистые соединения, то никелированная поверхность быстро тускнеет и теряет первоначальные декоративные свойства. Не рекомендуется никелирование металлических деталей, имеющих контакт с морской водой, в таких условиях эксплуатации алюминий и железо быстро корродируют. Еще один недостаток – никель ускоренно поглощает газы, в результате чего резко понижаются его физические характеристики. Но электролитическое никелирование разрешается для товаров, имеющих прямой контакт с пищевыми продуктами, оно не выделяет вредных химических соединений. Никелирование можно делать на мели, железе, алюминии, титане и их сплавах и неметаллических поверхностях. На последних выполняется химическое никелирование.

Особенности технологии никелирования металлов

В любой среде эксплуатации никель по отношению к железу является катодным покрытием, в связи с этим для обеспечения качественной защиты от коррозионных процессов его необходимо наносить на медный подслой. Допускается нанесение чистого слоя никеля толщиной не менее 30 мкм, но в связи с высокой стоимостью металла такая технология не получила в промышленности широкого распространения, высококонцентрированный электролитический раствор не применяется. Комбинация из двух или трех слоев покрытия минимизирует вероятность образования микропор, доходящих до основного металла. Никелирование изменяет поведение никеля, в паре с медью никель становится растворимым электродом. Этот недостаток двухслойного покрытия устраняется за счет нанесения на алюминий третьего верхнего слоя из хрома. Обработанные таким способом детали широко применяются в автомобильной промышленности, приборостроении и машиностроении.

Изменение толщины никелирования в зависимости от назначения

В последнее время в промышленности широкое распространение получил черный никель, с его помощью создаются специальные оптические свойства поверхностей. Химическое никелирование дороже электролитического, этот фактор ограничивает применения метода для промышленного использования. Но он дает возможность получать более равномерные покрытия с улучшенными показателями физической прочности, обрабатывать сложные по профилю детали с узкими глубокими отверстиями. Толщина никелирования регламентируется положениями ГОСТ 9.303-84, электролитический раствор подбирается с учетом назначения изделий.

Анодный и катодный процессы никелирования

Электролитическое никелирование имеет несколько особенностей в сравнении с другими покрытиями. Для разряда ионов никеля необходима высокая катодная поляризация и низкое перенапряжение водорода, а это создает технологические сложности в связи с тем, что водород постоянно выделяется на катоде. Пузырьки газа задерживаются на катоде и становятся причиной появления эффекта питтинга. В результате на поверхности никеля образуются поры, осадок теряет декоративные и защитные свойства. Увеличивают негативные процессы органические соединения и гидроксиды.

Большое влияние на никелирование металла оказывает схема и режим работы. Увеличение температуры становится причиной возрастания выхода по току, при этом перенапряжение водорода почти не меняется. Показатели кислотности раствора оказывают влияние на физико-механические характеристики покрытия. Напряженные и твердые осадки получают при pH 5,5 и температуре ниже +20°С. В промышленности используется электролитический раствор с кислотностью менее 5,5, такие растворы имеют высокие показатели по рассеивающей способности и дают мелкозернистую структуру покрытия на алюминий. К недостаткам электролитов относится низкий выход по току и невозможность обрабатывать детали из алюминия и цинка.

Зависимость твердости никелирования от плотности тока и кислотности

Во время никелирования из-за растворов солей происходит пассивация анодов, что становится причиной нежелательных явлений. Во время обеднения электролита ионами никеля водород выделяется на поверхности катода и значительно уменьшает выход по току. Для запуска процесса депассивации в электролитический раствор вводят соли с содержанием ионов хлора. После разрядки на поверхности катода чистый хлор разрушает пленку пассивации.

Электролиты для никелирования металла

- Сульфатный электролитический раствор. В промышленности используется большой перечень сульфатных электролитов, позволяющих иметь на поверхности изделий осадки с заданными физическими показателями. Сульфат натрия характеризуется большой электропроводностью, за счет включения в раствор магния никелирование становится более пластичным и мягким. В качестве буферного химического элемента применяется борная кислота, она регулирует показатели кислотности как в общем растворе, так и в области непосредственной близости к катоду. В связи с тем, что никелевые аноды пассивируются, в электролиты обязательно добавляются ионы хлора. Строгое соблюдение технологических режимов и химических составов гарантирует надлежащее качество никелирования.

Химический состав сульфатного раствора и режимы работы при матовом никелировании

Никелирование металлических изделий должно производиться при непрерывной очистке раствора от вредных примесей, в противном случае уменьшается их устойчивость. Первый электролит используется для никелирования алюминия, для процесса применяются аноды НПА 1 и НПА 2, при необходимости может использоваться специальный непассивирующий анод.

- Сульфаматный раствор для никелирования. Основной компонент – сульфамат никеля, для депассивации покрытий электродов добавляется борная кислота или хлорид никеля. За счет высокой концентрации удается увеличить токи плотности никелирования. Никель осаждается равномерным гладким слоем, количество мини-пор уменьшается. Покрытия малонапряженные, никель можно осаждать толстым слоем. Электролитический раствор используется в гальванопластике и иных специальных случаях во время производства ответственных деталей. Недостатки – сложность технологии, обязательное перемешивание и очистка, высокая стоимость.

Режим обработки и состав сульфаматного электролита

Как добавка против питтинга вводится лаурилсульфат натрия. В воде растворяется сульфамат никеля, после завершения процесса добавляются остальные компоненты и раствор доводится до необходимого объема. Во время процесса температура должна выдерживаться в пределах +60°С, состав подлежит постоянной очистке. Органические примеси удаляются активированным углем, тяжелые металлы удаляются взмученным карбонатом никеля.

Блестящее никелирование Такой эффект покрытия дает только гальваническая технология. В настоящее время более 80% вех деталей получают с блестящей поверхностью без дополнительной обработки. Гальваническая ванна с заданным электролитом обеспечивает требуемое качество обрабатываемой поверхности во время процесса никелирования. К преимуществам блестящего никелирования относятся следующие показатели:

- Перед никелированием детали нет необходимости шлифовать алюминий – уменьшается себестоимость производства, устраняется опасность порчи поверхностей из-за нарушения режимов шлифования или полирования.

- Уменьшается расход дорогостоящего металла, никель не попадает в отходы. Толщина снимаемого слоя во время шлифования может достигать 3 мкм.

- За счет снижения количества технологических операций появляется возможность полностью автоматизировать процесс. Электролитический раствор используется увеличенное количество времени.

- Более высокие показатели по току позволяют интенсифицировать никелирование металла.

К недостаткам процесса относится сильное выделение водорода на катоде, появление внутренних напряжений в покрытии и большое количество вредных примесей. Никель блестит за счет специальных блескообразователей, добавляемых в электролитический раствор. Блескообразователи могут быть двух видов:

- Неорганические. Применяются редко, в основном используются соли кадмия или кобальта. Соли кобальта имеют высокую стоимость, что препятствует их широкому использованию.

- Органические. Первым использовалась натриевая соль, с течением времени разрабатывались новые химические составы.

Самым большим потребителем деталей с блестящим никелированием считается автомобильная промышленность. Благодаря современным разработкам в состав электролитов для блестящего никелирования добавляются инновационные присадки, снижающие показатели поверхностного напряжения и удаляющие с поверхности катодов пузырьки воздуха. По фактическому воздействию все блестящие составы делятся на две большие группы: слабые и сильные. Слабые позволяют обрабатывать только предварительно полированные поверхности деталей, блеск поверхности имеет обратно пропорциональную зависимость от толщины осадка. Сильные блескообразователи дают возможность получать требуемое качество поверхностей на матовых основаниях, показатели блеска не зависят от толщины осадка. При совместном действии растворов покрытие получается с равномерным блеском и высокими показателями пластичности.

Химический состав блескообразователей

За счет использования сахарина никелирование металлических деталей происходит при уменьшенном количестве водорода, а добавка бутиндиола улучшает выравнивающие характеристики растворов и расширяет диапазон плотностей по току.

Электролитический раствор для блестящего никелирования

На гальваническое никелирование большое влияние оказывают выбранные режимы работы. При повышении плотности тока и температуры увеличивается фактический блеск покрытий и понижаются внутренние напряжения. Все электролиты во время процесса никелирования необходимо постоянно перемешивать, подвергать селективной очистке и фильтрованию. Оптимальная температура технологии осадков на алюминий +60°С

Технология приготовления растворов сульфатных электролитов Технология приготовления всех сульфатных электролитов одинакова. Отдельно в теплой воде растворяются соли, в кипящей воде растворяются фториды и борная кислота. Для подготовки фторидов лучше пользоваться емкостями, изготовленными из винипласта, этот материал отличается полной химической устойчивостью к этим соединениям. Для повышения или понижения кислотности в электролитический раствор добавляется серная кислота.

Для очистки раствора от цинка и меди электролит подкисляется до pH 2,5–3,0, завешиваются катоды из рифленой листовой стали и предварительно прорабатываются током. При трехсменной работе производства состав электролитов должен ежедневно корректироваться на основе химического анализа. Никелевые осадки чутко реагируют к примесям, попадающим в раствор во время его приготовления.

Многослойное электролитическое никелирование Защитные характеристики многослойных покрытий в несколько раз превышают эти показатели при однослойном никелировании. В основе технологии положен принцип двух- или трехкратного нанесения слоя осадка на алюминий, за счет этого обеспечивается защита нижележащих слоев. Нижний полублестящий слой должен иметь минимальную напряженность и не содержать серы. Верхний слой осаждается из обыкновенного электролита, электролитический раствор должен обеспечивать блестящее покрытие. Толщина нижнего слоя на изделии составляет до 70% общей толщины.

Если никель имеет три слоя, то между полублестящим нижним и верхним зеркальным имеется промежуточный толщиной до 1 мкм с увеличенным содержанием серы.

Электролитический раствор для промежуточного слоя

Механизм осаждения никелирования состоит из нескольких этапов:

- встреча на катодной поверхности инертных частиц;

- задержка частиц на поверхности;

- зарастание задержанных частиц никеля.

За чет процесса количество пор на поверхности в пределах 20000–100000 на квадратный сантиметр, такое гальваническое никелирование имеет более высокие эксплуатационные свойства, чем покрытия медь-никель-хром. Деталь лучше противостоит коррозионным процессам, имеет увеличенные характеристики твердости поверхности.

Черное никелирование Характеризуется невысокими показателями сцепления с основным металлом и низкой коррозионной устойчивостью, покрытая деталь используется в различных оптических приборах промышленного и бытового назначения.

Электролитический раствор для черного никелирования

Химическое никелирование

Применяется для обработки деталей сложной геометрии, технология обеспечивает равномерный осадок на поверхности. Химическое никелирование дает поверхности с улучшенными показателями износостойкости, рекомендуется для изделий, работающих в паре без смазки, может использоваться для создания декоративных элементов.

Состав растворов для химического никелирования

Никель повышает свою твердость во время термической обработки, эта технология применяется в промышленном производстве. Показатели сцепления никель-фосфорных осадков намного превышают показатели адгезии электролитического никеля, отклонение по толщине не превышает 10% расчетных параметров.

Высокие защитные характеристики и минимальная пористость позволяют использовать химическое никелирование для изделий, эксплуатирующихся в условиях перегретого воздуха и пара, максимально допустимые температуры до +700°С. Технология никелирования дает возможность увеличивать скорость осаждения до 25 мкм/ч, конкретные значения зависят от состава раствора. Схема технологического процесса допускает производство в проточных или непроточных водах. Для работы с непроточными растворами применяются ванны со съемными чехлами, материал изготовления чехлов – химически устойчивый пластик. Постоянство состава в проточных растворах поддерживается за счет их циркуляции по замкнутому технологическому циклу: из реактора в теплообменник, из теплообменника на очистку, далее в корректировочную емкость и опять в реактор. В период циркуляции никель осаждается равномерным слоем, замкнутая схема снижает себестоимость никелирования и увеличивает производительность оборудования.

Химическое никелирование — особенности, технология и рекомендации

Технологии металлизации деталей и конструкций широко распространены в разных сферах промышленности и строительства. Дополнительное покрытие защищает поверхность от внешних повреждений и факторов, которые способствуют полному разрушению материала. Одним из таких способов обработки является химическое никелирование, прочная пленка которого отличается механической и коррозионной стойкостью и способностью выдерживать температуры порядка 400°С.

Особенности технологии

Наряду с химическим покрытием на основе никеля существуют методы гальванической и электролитической обработки. К особенностям рассматриваемой техники сразу стоит отнести реакцию осаждения. Она организуется в условиях восстановления никеля на основе гипофосфита натрия в среде солевого раствора с добавлением воды. В промышленности преимущественно используются технологии химического никелирования с подключением активных кислых и щелочных составов, которые как раз запускают процессы осаждения. Обработанное таким образом покрытие обретает блестящий металлизированный вид, структура которого представляет собой комбинированный сплав никеля и фосфора. Технология, выполненная с наличием в составе последнего вещества, имеет более низкие физико-химические показатели. Кислотные и щелочные растворы могут давать разные коэффициенты содержания фосфора – первые до 10%, а вторые – порядка 5-6%.

От количества этого вещества будут зависеть и физические качества покрытия. Удельный вес фосфора может составлять порядка 7,8 г/см3, электрическое сопротивление – 0,60 ом·мм2/м, а температура плавления – от 900 до 1200°. С помощью операции термообработки в условиях 400° твердость нанесенного покрытия можно увеличить до 1000 кГ/мм2. Вместе с этим возрастет и прочность сцепки заготовки с никельфосфорной структурой.

Что касается сфер применения химического никелирования, то, в отличие от многих альтернативных методик защитной металлизации, оно оптимально подходит для работы с деталями и конструкциями сложной формы. На практике технологию часто применяют в отношении змеевиков и внутренних поверхностей разноформатных труб. Покрытие наносится равномерно и точно – без зазоров и прочих дефектов защитного слоя. Относительно доступности обработки для разных металлов ограничение касается лишь свинца, олова, кадмия и цинка. И напротив, никельфосфорное осаждение рекомендуется использовать применительно к черным металлам, алюминию и медным деталям.

Способ никелирования на щелочных растворах

Осаждение в щелочах обеспечивает покрытию высокую механическую стойкость, которая отличается возможностью легкой корректировки и отсутствием негативных факторов наподобие выпадения порошкообразного никеля. Существуют разные рецептуры, которые готовят в зависимости от вида обрабатываемого металла и его назначения. Обычно используется следующий состав раствора для химического никелирования данного типа:

- Лимоннокислотный натрий.

- Гипофосфит натрия.

- Аммоний (хлорированный).

- Никель.

При температуре порядка 80-90° процесс проходит на скорости примерно 9-10 мк/час, при этом осаждение сопровождается активным выделением водорода.

Сама процедура приготовления рецептуры выражается в растворении каждого из вышеназванных ингредиентов в отдельном порядке. Исключением в данном составе химического никелирования станет разве что гипофосфит натрия. Его в объеме порядка 10-20 г/л заливают уже к моменту, когда все остальные компоненты растворены, а температура доведена до оптимального режима.

В остальном особых требований к подготовке процесса осаждения в щелочном растворе не предусматривается. Металлическая заготовка очищается и завешивается без специальной проработки.

Подготовка поверхностей стальных деталей и конструкций к покрытию не имеет выраженных особенностей. В ходе процесса можно корректировать раствор добавлением того же гипофосфита натрия или 25-процентного аммиака. Во втором случае при условии большого объема ванны аммиак вносится от баллона в газообразном состоянии. К самому дну емкости погружается резиновая трубка и через нее производится непосредственная подача добавки в непрерывном режиме до нужной консистенции.

Никелирование на кислотных растворах

По сравнению с щелочными средами кислотные характеризуются разнообразием добавок. Модифицировать основу из гипофосфита и солей никеля можно уксуснокислым натрием, молочной, янтарной и винной кислотой, а также трилоном Б и другими органическими соединениями. Среди большого количества применяемых рецептур, наибольшей популярностью пользуется следующий раствор для химического никелирования путем кислотного осаждения:

- Гипофосфит натрия.

- Сернокислый никель.

- Углекислотный натрий.

Скорость осаждения будет составлять те же 9-10 мк/час, а водородный показатель корректируется раствором едкого натра 2%. Температура выдерживается строго в пределах 95°, так как ее повышение способно привести к саморазряду никеля с моментальным выпадением осадка. Иногда наблюдается и выплескивание раствора из емкости.

Менять параметры состава относительно концентрации основных его ингредиентов можно только при условии содержания в нем фосфита натрия порядка 50 г/л. В таком состоянии возможно выпадение никельфосфита. Когда параметры раствора достигнут вышеуказанной концентрации, раствор сливается и заменяется новым.

Когда требуется термическая обработка?

Если заготовке нужно обеспечить качества износостойкости и твердости, производится операция термообработки. Увеличение этих свойств обуславливается тем, что в условиях повышения температурного режима происходит выпадение никельфосфорного осадка с последующим формированием нового химического соединения. Оно и способствует повышению твердости в структуре покрытия.

В зависимости от температурного режима происходит изменение микротвердости с разными характеристиками. Причем корреляция вовсе не равномерна относительно повышения или понижения температуры нагрева. При термообработке в рамках химического никелирования в условиях 200 и 800°, к примеру, показатель микротвердости составит лишь 200 кг/мм2. Максимальное же значение твердости достигается при температурах 400-500°. В данном режиме можно рассчитывать на обеспечение 1200 кг/мм2.

Также следует иметь в виду, что не для всех металлов и сплавов в принципе допустима термообработка. Например, запрет накладывается на стали и сплавы, которые уже подвергались процедурам закалки и нормализации. К этому стоит добавить и тот факт, что термическая обработка в воздушной среде может способствовать образованию цвета побежалости, переходящего от золотистого до фиолетового оттенка. Минимизировать подобные факторы поможет снижение температуры до 350°. Весь процесс выполняется порядка 45-60 мин только с очищенной от загрязнений заготовкой. Наружная полировка напрямую повлияет и на вероятность получения качественного результата.

Оборудование для выполнения обработки

Для производства данной технологии вовсе не требуются узкоспециализированные и промышленные агрегаты. В домашних условиях химическое никелирование можно организовать в стальной эмалированной ванне или посуде. Иногда опытные мастера применяют для обычных металлических емкостей футеровку, благодаря которой поверхности защищаются от действия кислот и щелочей.

Применительно к емкостям литражом до 50-100 л могут использоваться и вспомогательные эмалированные баки, устойчивые к азотным кислотам. Что касается самой футеровки, то ее основа готовится из водостойкого универсального клея (например, «Момент» №88) и порошкообразной хромовой окиси. Опять же, в бытовых условиях специализированные порошковые смеси можно заменить наждачными микропорошками. Для закрепления и обработки нанесенной футеровки потребуется воздушная сушка строительным феном или тепловой пушкой.

Профессиональные же установки химического никелирования не требуют специальной защиты поверхностей и отличаются наличием съемных чехлов. Покрытия снимаются после каждого сеанса обработки и очищаются отдельно в азотной кислоте. Главной конструкционной особенностью такого оборудования можно назвать присутствие корзин и подвесок (обычно выполняются из углеродных сталей), которые облегчают манипуляции с мелкими деталями.

Процессы никелирования нержавейки и кислотоупорных металлов

Целью данной операции является увеличение показателей износостойкости и твердости поверхности заготовки, а также обеспечение антикоррозийной защиты. Это стандартная процедура химического никелирования для сталей, прошедших легирование и готовящихся к использованию в агрессивных средах. Особое место в методике покрытия будет иметь подготовка детали.

Для нержавеющих сплавов применяется предварительная доработка в анодной среде на щелочном растворе. Заготовки монтируются на подвесках с подключением внутренних катодов. Завешивание производится в емкости с раствором каустической соды на 15%, а температура электролита при этом составляет 65-70°. Для формирования равномерного покрытия без просветов электролитическое и химическое никелирование нержавеющих сплавов должно производиться в условиях поддержки плотности тока (анодного) до 10 А/дм2. Длительность процесса варьируется от 5 до 10 мин в зависимости от размера детали. Далее заготовка омывается в проточной холодной воде и декапируется в разбавленной соляной кислоте порядка 10 сек при температуре в 20°. После этого выполняется типовая процедура щелочного осаждения.

Никелирование цветных металлов

Мягкие и податливые к процессам химического воздействия металлы перед обработкой так же проходят специальную подготовку. Поверхности обезжириваются, а в некоторых случаях и полируются. Если прежде заготовка уже подвергалась никелированию, то в течение 1 мин должна производиться и процедура декапирования в 25-процентном разбавленном растворе с серной кислотой. Элементы на основе меди и ее сплавов рекомендуется обрабатывать в контакте с электроотрицательными металлами наподобие алюминия и железа. Технически такая комбинация обеспечивается подвеской или цепкой проволокой из тех же веществ. Как показывает практика, иногда в процессе реакции достаточно одного касания железной детали к медной поверхности, чтобы достичь нужного эффекта осаждения.

Есть свои особенности и у химического никелирования алюминия и его сплавов. В данном случае организуется травление заготовок в щелочном растворе или же выполняется осветление к кислоте на азотной основе. Применяется и двукратная цинкатная обработка, для которой готовят состав с окисью цинка (100 г/л) и едким натром (500 г/л). Температурный режим должен быть выдержан в пределах 20-25°. Первый подход с погружением детали продолжается 30 сек, а затем начинается процесс травления цинкового осадка в азотной кислоте. После этого следует второе, уже 10-секундное погружение. На заключительном этапе алюминий промывается холодной водой и никелируется никельфосфорным раствором.

Технология никелирования металлокерамики

Для материалов данного вида используется общая методика никелирования ферритов. На этапе подготовки деталь обезжиривается раствором с кальцинированной содой, промывается горячей водой и травится 10-15 мин в спиртовом растворе с добавлением соляной кислоты. Далее заготовка вновь промывается горячей водой и очищается мягкими абразивами от шлама. Непосредственно перед началом процесса химического никелирования металлокерамика покрывается слоем хлористого палладия. Кисточкой на поверхность наносится раствор с концентрацией 1 г/л. Процедура повторяется несколько раз и после каждого прохода заготовка сушится.

Для никелирования используют емкость с кислым раствором, в котором содержится хлористый никель (30 г/л), гипофосфит натрия (25 г/л) и янтарнокислый натрий (15 г/л). Температура раствора поддерживается в диапазоне 95-98°, а рекомендуемый водородный коэффициент составляет 4,5-4,8. После химического никелирования металлокерамическая деталь промывается в горячей воде, а затем кипятится и погружается в пирофосфатный омедненный электролит. В активной химической среде заготовка удерживается до образования слоя в 1-2 мк. Аналогичной обработке также могут подвергаться разные виды керамики, кварцевые элементы, тиконд и термоконд. В каждом случае обязательными будут процедуры покрытия хлористым палладием, воздушной сушки, погружения в кислотный раствор и кипячение.

Технология никелирования в домашних условиях

Технически организовать операции никелирования можно и без специального оборудования, как уже отмечалось. Например, в гаражных условиях она может выглядеть следующим образом:

- Готовится подходящая по размеру посуда с эмалированным внутренним покрытием.

- Заранее подготовленные сухие реактивы для электролитического раствора в эмалированной емкости смешиваются с водой.

- Полученная смесь кипятится, после чего в нее вносят гипофосфит натрия.

- Заготовка проходит очистку и обезжиривается, а затем погружается в раствор, но без касания поверхностей емкости – то есть дна и стенок.

- Особенности никелирования в домашних условиях заключаются в том, что вся оснастка будет выполняться из подручных материалов. Для того же контроля детали можно предусмотреть специальный кронштейн (обязательно из диэлектрического материала) с зажимом, который нужно будет оставить в стационарном положении на 2-3 ч.

- На вышеуказанное время состав оставляется в кипящем состоянии.

- Когда пройдет технологический период никелирования, деталь извлекается из раствора. Ее необходимо промыть под холодной струей воды, разбавленной в гашеной извести.

В домашних условиях никелировать можно сталь, латунь, алюминий и т.д. Для всех перечисленных металлов следует готовить электролитический раствор с содержанием гипофосфита натрия, сернокислого или хлористого никеля, а также с кислотными включениями. К слову, для ускорения процесса можно внести свинцовую добавку.

Заключение

Существуют разные техники и подходы к выполнению никелирования в активных химических растворах, но применение гипофосфита натрия является наиболее выигрышным методом. Обуславливается это и минимальным количеством нежелательных осадков, и сочетанием целого набора технико-физических свойств покрытия при толщине порядка 20 мкм. Конечно, химическое никелирование металла сопровождается и определенными рисками образования дефектов. Особенно это касается высокочувствительного цветмета, но и с такими явлениями можно бороться в рамках единого технологического процесса. Например, специалисты рекомендуют удалять дефектные участки в концентрированной кислотной среде на основе азота при температуре до 35°С. Эту процедуру выполняют не только в случае появления нежелательных изъянов, но и в целях штатной коррекции нанесенного защитного слоя.