Содержание

Отжиг алюминия режимы

Термическая обработка алюминиевых сплавов;

Классификация алюминиевых сплавов

Алюминий

Алюминий — металл серебристо-белого цвета. Температура плавления алюминия 660 0 С. Алюминий имеет ГЦК- решетку с периодами a = 0,4041 нм. Наиболее важной особенностью алюминия является плотность- 2,7 г/см 3 против 7,8 г/см 3 для железа и 8,94 г/ см 3 для меди. Алюминий обладает высокой электрической проводимостью, составляющей 65 % проводимости меди.

Технический алюминий маркируется А85, А8, А7. А0 (99,0% Аl). В качестве примесей присутствуют Fe, Si, Cu, Mn, Zn. Алюминий обладает высокой коррозионной стойкостью, вследствие образования тонкой прочной пленки Al2O3. Чем чище алюминий, тем выше коррозионная стойкость.

Механические свойства отожженного алюминия высокой чистоты

и технического алюминия

Модуль нормальной упругости 71000 МПа. Холодная пластическая деформация повышает предел прочности технического алюминия до 150 МПа, но относительное удлинение снижается до 6%. Алюминий легко обрабатывается давлением, но обработка резанием затруднена, сваривается всеми видами сварки. Технический алюминий ввиду низкой прочности применяют для изготовления конструкций и деталей не несущих нагрузки, когда требуется высокая пластичность, хорошая свариваемость, сопротивление коррозии и высокие теплопроводность и электрическая проводимость. Так, например, из технического алюминия изготавливают различные трубопроводы, палубные надстройки морских и речных судов, кабели, электропровода, шины, конденсаторы, корпуса часов, фольгу, витражи, перегородки в комнатах, двери, рамы, посуду, цистерны для молока. Алюминий высокой чистоты предназначается для фольги, токопроводящих кабельных изделий. Более широко используют сплавы алюминия.

Наибольшее распространение получили сплавы Al-Cu, Al-Si, Al-Mg, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Mg-Si, а также Al-Zn-Mg-Cu (рис. 74).

Таблица 50

Химический состав ( по легированным элементам) и типичные механические свойства

некоторых деформируемых алюминиевых сплавов после закалки и старения

Все сплавы алюминия можно разделить на деформируемые, предназначенные для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т.л.), а также поковок и штамповых заготовок путем прокатки, прессования ковки и штамповки и литейные, предназначенные для фасонного литья.

Деформируемые сплавы по способности упрочняться термической обработкой подразделяют на сплавы, не упрочняемые термической обработкой, и сплавы, упрочняемой термической обработкой.

Таблица 51

Химический состав ( по легированным элементам) и типичные механические свойства

сплавов алюминия, не упрочняемые термической обработкой

1 Сплав АМг3 содержит 0,50),8 % Si , улучшающего свариваемость, сплавы АМг5,АМг6 нередко легируют 0,02 Ti и 0,0002- 0,005 % Be, уменьшающими склонность к коррозии под напряжением. 2 Без скобок приведены свойства сплавов в отожженном состоянии, в скобках — в полунагартованном состоянии.

Сплавы алюминия, обладая хорошей технологичностью во всех стадиях передела, малой плотностью, высокой коррозионной стойкостью, при достаточной прочности, пластичности и вязкости нашли широкое применение в авиации, судостроении, автостроении, строительстве и других отраслях народного хозяйства.

Для упрочнения алюминиевый сплавов применяют закалку и старение, а для устранение неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава — отжиг.

Закалка алюминиевых сплавов. Закалка заключается в нагреве сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до нормальных температуры для получения перенасыщенного твердого раствора. Например, температура закалки сплавов системы Al-Cu (рис. 75), определяется линией абс, проходящей выше линии предельной растворимости для сплавов, содержащих меньше 5,7 % Cu, и ниже эвтектической линии (548 0 С) для сплавов, содержащих большее количество меди.

Основной особенностью алюминиевых сплавов является малый интервал температур нагрева под закалку. Температура нагрева для сплавов Д16 — 485-505 0 С, сплавы В95 — 465-475 0 С и АК6 — 515-525 0 С. Более высокие температуры вызывают пережог (оплавление по границам зерен), что приводит к образованию трещин, пузырей на поверхности полуфабрикатов, снижается сопротивление коррозии, механические свойства и сопротивление хрупкому разрушению. Выдержка должна быть минимальной, обеспечивающей растворение избыточных фаз в твердом растворе.

Охлаждение при закалке должно быть со скоростью выше критической. Под критической скоростью закалки понимают минимальную скорость охлаждения, которая предотвращает распад перенасыщенного твердого раствора, что снижает механические свойства и коррозионную стойкость. Чаще для закалки применяют воду (t = 10-40 0 С). Во избежании частичного распада твердого раствора время переноса нагретого полуфабриката из печи в закалочный бак не должно превышать 15-30 с. Прокаливаемость алюминиевых сплавов составляет dк = 120-150 мм. (dк — критический диаметр)

Старение закаленных сплавов. После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10- 24 ч при повышенной температуре 150-200 0 С (искусственное старение). Старение сопровождается распадом перенасыщенного твердого раствора с выделение зон Гинье-Престона. Если сплав после естественного старения кратковременно (несколько секунд или минут) нагреть до 240-280 0 С и затем быстро охладить, то упрочнение полностью снимается, и свойства сплава будут соответствовать свежезакаленному состоянию. Это явление получила название возврат. Однако после возврата и последующего старения ухудшают коррозионные свойства сплава, что затрудняют использовать возврат для практических целей. Для стареющих алюминиевых сплавов разных составов существует свои температурно-временные области зонного (образование зон ГП-1 и ГП-2) и фазового (q¢ — и q — фазового) старения.

После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение s0,2/sB £ 0,6-0,7, повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению (высокое значение Кс1).

После фазового старения отношение s0,2/sB повышается до 0,9-0,95, а пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются.

Структурное упрочнение. Температура рекристаллизации некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами превышает обычно назначаемую температуру нагрева под деформацию или закалку, поэтому после закалки и старения таких сплавов в них сохраняется нерекристаллизованная (полигонизованная)) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения, в результате чего прочностные характеристики повышаются на 30-40 % . Наиболее сильное структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называют пресс эффектом.

Диффузионный отжиг (гомогенизация). Этому виду отжига подвергаются слитки перед обработкой давлением для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких неравновесных эвтектических включений. В результате чего состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются и при охлаждении выделяются виде мелких вторичных включений. Гомогенизация способствует получению мелкозернистой структуры в отожженных листах и уменьшает склонность коррозии под напряжением. В результате пластичность литого сплава повышается что улучшает обработку. Температура гомогенизации лежит в пределах 450-520 0 С, а выдержка составляет 4 — 40 ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг. Такой отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. температура рекристаллизации отжига в зависимости от состава сплава колеблется от 350 до 500 0 С, выдержка 1-2 ч. После рекристаллизационого отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирается произвольно. Для сплавов, упрочняемых термической обработкой, скорость охлаждения до 200- 250 0 С должна быть 30 0 С/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение. Этот вид отжига проводят при 360-450 0 С с выдержкой 1 — 2 ч. при этих температурах происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 0 С/ч. После отжига сплав имеет низкое временное сопротивление, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением.

ТЕРМИЧЕСКАЯ ОБРАБОТКА АЛЮМИНИЕВЫХ СПЛАВОВ

Цель работы: изучение режимов термической обработки алюминиевых сплавов (закалка и искусственное старение), структурных превращений, которые протекают при термической обработке, и изменения свойств сплавов в зависимости от этих превращений.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Изделия из алюминиевых сплавов подвергаются в большинстве случаев термической обработке: отжигу, закалке, старению. Структура и свойства сплавов существенно зависят от режимов термической обработки, которые для алюминиевых сплавов достаточно разнообразны. Они имеют условные обозначения: Т1 – закалка с температур кристаллизации литых сплавов и искусственное старение; Т2 – отжиг; Т3 – закалка; Т4 – закалка и естественное старение; Т5 – закалка и неполное (кратковременное) искусственное старение; Т6 – закалка и полное искусственное старение; Т7 – закалка и стабилизирующий отпуск; Т8 – закалка и смягчающий отпуск; Т9 – обработка холодом простая и циклическая; Т10 – термомеханическая обработка.

Изделия и полуфабрикаты из алюминиевых сплавов изготавливаются либо методом литья (силумины, Al – Cu — сплавы и др.), либо путем пластического деформирования (дуралюмины Al – Cu – Mg, сплавы Al – Mg – Si и др.). При холодном деформировании, как известно, происходит наклеп (нагартовка). Поэтому в марке алюминиевых сплавов при необходимости оговаривается, каким способом рекомендуется изготавливать изделия и какова (%) остаточная нагартовка: М – мягкий отожженный сплав; Н – нагартованный (АМцН); П – полунагартованный (обычно проволочный сплав АМцП); Н1 – условно нагартованный на 15. 20 % (АМцН1).

0тжигу подвергаются сплавы, находящиеся в неравновесном состоянии – литые, холоднодеформированные или предварительно термически обработанные с целью получения в них равновесной структуры.

Гомогенизирующий отжигслитков устраняет химическую неоднородность (ликвацию) твердого раствора. Отжиг для стабилизации размеровлитых изделий (режим Т2) проводится в случае, если изделия при работе не испытывают больших нагрузок, но требуется сохранение их размеров в процессе эксплуатации (например, детали приборов из сплава АЛ9). Отжиг при 290 о С обеспечивает в изделиях стабильно равновесную структуру, в которой никаких превращений затем не протекает.

Рекристаллизационный отжигпластически деформированных изделий устраняет текстуру сплава и снижает наклеп. В результате образуется равноосная высокопластичная структура. Разупрочняющий отжиг термически обработанных изделий разупрочняет упрочненные предшествующей термической обработкой сплавы, возвращая их к исходной, более равновесной структуре. Отжиг, за исключением режима Т2, для алюминиевых сплавов является не окончательной операцией, а промежуточной или подготовительной в технологическом процессе производства изделий.

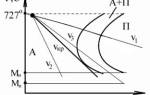

Рис. 11.1. Схема диаграммы состояния системы Al– основной

легирующий элемент (В)

3акалка алюминиевых сплавов производится с целью получения в них путем быстрого охлаждения неравновесной структуры – пересыщенного твердого раствора легирующих элементов в алюминии. Закаливают сплавы систем, в которых наблюдается переменная растворимость хотя бы одного из элементов в основном растворе, увеличивающаяся при повышении температуры (рис. 11.1) .

Сплавы со структурой пересыщенного твердого раствора характеризуются сравнительно высокими пластичностью и прочностью. В большинстве случаев прочность их может быть дополнительно повышена за счет последующего старения. Однако ряд сплавов системы Al – Mg, например АЛ8 (9,5. 11,5 % Mg) и особенно сплавы Al – Si и Al – Mn, упрочняются в основном не в результате дисперсного твердения, а при закалке за счет легирования основного раствора. Поскольку в таких сплавах при последующем старении прочность повышается незначительно, а пластичность существенно снижается, то в качестве окончательной упрочняющей термической обработки для них применяется закалка (режим Т3). В этом случае нагрев под закалку ведется до сравнительно низких температур (например, для Д20 – до температуры 230. 250 о С) с охлаждением на воздухе или в подогретом масле в зависимости от размеров и конфигурации изделий. Охлаждение с такими скоростями обеспечивает достаточную прочность сплавов (но не максимальную) при высокой пластичности и предупреждает образование закалочных трещин.

Нагрев сплавов под закалку в случае их последующего старения производится в однофазную область твердого раствора до допустимо высокой температуры, близкой к началу оплавления, что необходимо для полного растворения фаз упрочнителей (см. рис. 11.1).

Охлаждение ведется с максимальной скоростью для фиксации атомов элементов, растворившихся в решетке алюминия. Например, дуралюмин Д20 (6,5 % Cu; 1,6 % Mg; 0,4 % Mn) закаливается в воде или масле с температуры (535 ± 5) о С. Дуралюмин Д16 (4,4 % Cu, 1,5 % Mg, 0,6 % Mn), имеющий в литом состоянии структуру a-твердого раствора и фазы упрочнителей q (CuAl2), S (Al2MgCu), входящих в эвтектику, нагревают до 495. 602 о С. Температура плавления эвтектики равна 506 о С.

Старение или дисперсионное твердение – процесс распада нестабильного пересыщенного твердого раствора, полученного закалкой, путем диффузионного перераспределения атомов и постепенного приближения структуры к равновесному состоянию. В одних сплавах он начинается при комнатной температуре сразу же после охлаждения и усиливается с течением времени. Этот процесс, протекающий при сравнительно низких температурах, называется естественным старением (низкотемпературное старение). В других сплавах распад возможен при повышенных температурах – искусственное старение (высокотемпературное старение). Эти процессы чрезвычайно сложны. К настоящему времени достаточно полно изучен процесс искусственного распада пересыщенного твердого раствора меди в алюминии (сплавы системы Al – Cu), который условно можно разделить на несколько стадий.

1. Первая стадия включает структурные изменения, которые протекают без нагрева сплава. В этих условиях в пересыщенном твердом растворе меди в алюминии (рис. 11.2, а) атомы меди, диффузионно перемещаясь по решетке, группируются между атомными плоскостями с индексами <100>алюминиевой матрицы. Образуются так называемые зоны Гинье – Престона I (зоны Г.–П.I, рис. 11.2, б) – области скоплений атомов меди пластинчатой (дискообразной) формы субмикроскопических размеров. Их толщина не превышает 0,5. 1,0 нм, диаметр равен 3,0. 8,0 нм. Концентрация атомов меди в зонах Г.–П.I выше, чем в матричном твердом растворе, но ниже, чем в фазе CuAl2 , которая является упрочняющей в сплавах системы Al – Cu.

В зонах сохраняется тот же тип кристаллической структуры, что и в окружающем твердом растворе. Из-за разницы размеров атомов меди и алюминия, которая составляет около 10 %, решетка в зонах несколько деформирована, но упруго сопряжена (когерентно связана) с решеткой исходного твердого раствора. В результате сопряжения решеток вокруг зон Г.–П.I решетка твердого раствора также деформируется, в растворе создаются поля упругих искажений. Это приводит к изменению свойств сплава. В частности, возрастает его твердость и тем сильнее, чем больше количество зон Г.–П.I.

2. На второй стадии распада при некотором повышении температуры образуются зоны Гинье – Престона типа II (рис. 11.2, в), часто называемые переходной q»-фазой. Зоны Г.–П.II отличаются от зон Г.–П.I большей протяженностью (до 30. 40 нм) и толщиной (до 2. 3 нм), повышенным содержанием меди, приближающимся к ее содержанию в CuAl2. Кроме того, в зонах Г.–П.II наблюдается упорядоченное расположение атомов меди, близкое к расположению в CuAl2. Однако зоны Г.–П.II по-прежнему не представляют собой самостоятельной фазы, они когерентны с матрицей. Увеличение размеров зон Г.–П.II, их еще большее пересыщение атомами меди и упорядочение приводят к значительным искажениям кристаллической решетки твердого раствора в областях сопряжения и, как следствие, к существенному повышению твердости сплава и падению его пластичности.

Образование зон Г.–П.I и Г.–П.II еще не представляет собой процесса распада пересыщенного твердого раствора. Поэтому две названных стадии можно объединить в одну – стадию предвыделения или латентный (скрытый) период распада, поскольку зоны Г.–П. весьма малы и не всегда обнаруживаются даже с помощью электронного микроскопа.

3. При повышенных температурах (» 200 о С) процесс распада пересыщенного твердого раствора происходит путем образования метастабильной промежуточной q’ фазы (рис. 11.2, г, д), которая также когерентно связана с матрицей по плоскостям <100>. Ее химический состав соответствует составу CuAl2. q’-фаза образуется либо непосредственно из твердого раствора путем самопроизвольного (спонтанного) зарождения в нем центров кристаллизации q’-фазы, либо когда центрами кристаллизации этой фазы являются существующие при данных температурах зоны Г.–П.II. Образование q’-фазы с кристаллическим строением, отличающимся от решетки твердого раствора, и ее существование в твердом растворе приводит к дальнейшему упрочнению искусственно состаренного сплава.

Размеры зон и q’-фазы возрастают по мере развития процесса старения, например с увеличением выдержки сплава при заданной температуре (см. рис. 11.2, г),и достигают определенной величины. Между все еще пересыщенным твердым раствором и q’-фазой устанавливается метастабильное или коллоидное равновесие (равновесие дисперсных структур).

Рис. 11.2, а. Электронная микрофотография сплава Al + 4,1 % Cu (Х2500Х2):

пересыщенный a-твердый раствор, в структуре наблюдаются единичные

Рис. 11.2, б. Электронная микрофотография сплава Al + 4,1 % Cu (Х2500Х2):

Термическая обработка цветных металлов

Виды термической обработки цветных металлов

Под термической обработкой цветного металла понимается нагрев до определенной температуры, после чего следует охлаждение с определенной скоростью. Общая эффективность термической обработки цветного металла зависит от его предшествующей обработки, от температуры и скорости нагрева, продолжительности выдержки при этой температуре и скорости охлаждения

Процессы термической обработки цветных металлов можно разделить на две основные группы: термическая обработка, целью которой является получение структуры, максимально приближающейся к равновесному состоянию, и термическая обработка, целью которой, наоборот, является достижение неравновесного состояния. В некоторых случаях обе упомянутые группы процессов взаимно перекрываются

К первой группе относятся рекристаллизационный отжиг деформированного материала, далее отжиг для снятия внутренних напряжений и, наконец, гомогенизационный отжиг отливок. Ко второй группе, которая считается иногда термической обработкой в узком смысле слова, относится термическая обработка с получением неравновесного состояния, т. е. так называемое дисперсионное отверждение

Мягкий или рекристаллизационный отжиг

Мягкий отжиг это термическая обработка заготовок, подвергшихся холодной обработке давлением. Он производится путем нагрева изделия до определенной температуры, выдержки при этой температуре в течение определенного времени и, как правило, медленного последующего охлаждения. Уровень температуры, продолжительность выдержки так же, как и скорости нагрева и охлаждения, зависят как от способа предшествующей обработки, так и от требуемых свойств изделия. Следовательно, процесс этого отжига характеризуется степенью предшествующего обжатия, температурой и продолжительностью отжига и требуемой структурой изделия. Кратко можно пояснить сказанное следующими примерами

Металл, получивший наклеп в результате обработки давлением, претерпевает во время нагрева несколько взаимно перекрывающихся изменений. Сначала происходит так называемое «восстановление», характеризующееся снятием внутренних напряжений, т. е. устранением нарушений кристаллической решетки, вызванных в материале обработкой давлением. В этой области механические свойства изменяются очень мало, хотя на некоторых физических свойствах уже наблюдаются изменения. При дальнейшем нагреве начинают образовываться зародыши новообразующей структуры, и происходит рост этих зародышей. В совокупности эти два процесса называют рекристаллизацией. Механические и физические свойства, приобретенные материалом в результате обработки давлением, утрачиваются им при рекристаллизации, и материал приобретает свойства, которые он имел перед наклепом. Затем следует стадия роста зерна, при которой кристаллы сливаются; при этом некоторые кристаллы растут за счет соседних кристаллов, и кристаллическая структура укрупняется

Процесс изменения механических свойств меди, не содержащей кислорода при наклепе и рекристаллизационном отжиге поясняется на нижележащих графиках

Зависимость механических свойств при наклепе от степени обжатия

Зависимость механических свойств при рекристаллизационном отжиге от температуры

Кривые твердости в зависимости от предшествующей степени обжатия и температуры, а также рост зерна в зависимости от температуры после рекристаллизации

Отжиг для снятия внутренних напряжений

Такой отжиг называется стабилизацией, а применительно к деформированным заготовкам — отпуском. Отжиг состоит в нагреве до невысокой температуры и кратковременной выдержке при этой температуре до полного прогрева изделия, после чего следует медленное охлаждение. Для заготовок, обработанных давлением, это — температура из области восстановления, т. е. ниже температуры рекристаллизации. Этим отжигом устраняются внутренние напряжения, вызванные, например, в отливках неравномерным остыванием и термической обработкой, а в поковках — обработкой давлением на холоде, термической обработкой или обработкой резанием при больших сечениях стружки. Прежняя кристаллизация при этом нагреве сохраняется. Механические свойства также существенно не изменяются, в том числе и после длительного хранения

У изделий, особенно сложной конфигурации, этим процессом обеспечивается стабильность размеров. Пример температур отпуска некоторых деформируемых сплавов алюминия и меди приведен в табл.1

Температуры отпуска для снятия внутренних напряжений в некоторых деформируемых металлах и сплавах

Гомогенизационный отжиг

Гомогенизационный отжиг — это термическая обработка, состоящая из нагрева до высокой температуры и выдержки при этой температуре в течение определенного времени, пока не будут достигнуты равномерный состав и равномерная структура. Затем следует, как правило, медленное охлаждение. В литых сплавах встречается неравномерность (гетерогенность) двоякого рода. Это — ликвация примесей, накапливающихся в тех частях отливки, которые отвердевают последними, и расслоение (слоистость) каждого отдельного кристалла твердого раствора. Неравномерности внутри кристалла легко выравниваются диффузией, если она протекает при достаточно высокой температуре и достаточно долго. Напротив, примеси, накопленные в отдельных местах отливки, рассеиваются отжигом значительно хуже. Они способны к диффузии лишь в том случае, если растворяются в основном металле при высоких температурах. Но и в этом случае процесс гомогенизации затруднен ввиду большого пути, который должны проходить отдельные частицы

Гомогенизационному отжигу можно подвергать и деформированные металлы, если требуется улучшить некоторые их механические свойства, особенно вязкость и химическую стойкость сплава. Путем нагрева до высокой температуры определенные легирующие элементы переводятся в твердый раствор до тех пор, пока сплав не станет гомогенным, а затем быстрым охлаждением подавляется ликвация. Однако этот процесс уже переходит в область термической обработки для получения неравновесных состояний

Дисперсионное отверждение

Для дисперсионного отверждения сплава обязательным условием является то, чтобы в основных кристаллах находилась частично растворимая фаза, растворимость которой уменьшается с понижением температуры. При медленном охлаждении происходит ликвация, в результате которой может выделиться, в зависимости от формы диаграммы, чистый металл, твердый раствор соединений или какая — либо другая фаза. Быстрым охлаждением из области твердого раствора можно во многих случаях подавить ликвацию, и закаленный таким образом сплав привести в неравновесное состояние пересыщенного твердого раствора. При дальнейшем умеренном нагреве или нормальной температуре сплав проявляет тенденцию прийти в стабильное состояние. Этот сложный процесс пока еще не вполне выяснен, хотя практически в технике уже применяют целый ряд отверждаемых сплавов. Процесс протекает по-разному у разных отверждаемых сплавов, а во многих случаях — неодинаково даже у одного и того же сплава. Поэтому ограничимся лишь краткой характеристикой этого процесса

Отверждение состоит в основном из трех этапов. Сначала сплав нагревается до соответствующей температуры. Эта температура находится в пределах между линией солидуса и линией растворимости в твердом состоянии по возможности ближе к температуре солидуса. Лучше всего эту температуру, учитывая ее узкий диапазон, особенно у алюминиевых сплавов (490—535° С), поддерживать в соляном растворе, и поэтому именно такие растворы и применяют чаще всего. Целью отжига этого вида является получение богатого твердого раствора. Выдержка при данной температуре зависит от типа сплава и вида заготовки. Затем следует быстрое охлаждение (закалка в масле или в воде). Сплав проходит через разные стадии, приближающиеся к равновесному состоянию, причем атомы пересыщенного твердого раствора каждый раз располагаются по-разному. Этот процесс проводится при нормальной или повышенной температуре; иногда его называют старением. В некоторых случаях между закалкой и старением производят холодную обработку давлением. Старение при нормальной температуре называется естественным, а при повышенной температуре — искусственным

При отверждении изменяются механические свойства. После закалки прочность несколько уменьшается с увеличением вязкости, а при старении прочность снова повышается, а вязкость и пластичность немного уменьшаются. Эти изменения при старении подчиняются определенным закономерностям, зависящим от температуры, продолжительности старения и вида сплава. По достижении максимума прочность сплава при дальнейшем нагревании его снова уменьшается. В результате такого «перестарения» сплав переходит из нестабильного отвержденного состояния в равновесное, и материал приобретает прежние механические свойства. Разумеется, прочность в отвержденном состоянии всегда больше той, которая может быть получена у того же сплава нагартовкой, и вообще отверждаемые сплавы обладают наибольшей прочностью по сравнению с прочими металлами этой группы. В процессе отверждения изменяются и некоторые физические свойства

На рис.5 показано влияние температуры и продолжительности искусственного старения на механические свойства деформируемого сплава AlMgSi.

Общая схема зависимости температуры и продолжительности отжига при различных способах термической обработки деформируемого сплава AlMgSi приведена на рис.6

У некоторых сплавов цветных металлов при термической обработке на неравновесное состояние процессы перекристаллизации протекают так же, как у стали. Например, в некоторых алюминиевых бронзах происходят так называемые фазовые превращения γ — α, в связи с чем весь процесс, состоящий из закалки и отпуска, можно назвать термическим улучшением. Изменения механических свойств при улучшении отличаются от тех, которые сопровождают отверждение: после закалки прочность увеличивается с одновременным уменьшением вязкости, а при отпуске прочность снова уменьшается, тогда как вязкость немного повышается

Термическая обработка алюминиевых сплавов

СОДЕРЖАНИЕ

Для упрочнения алюминиевых сплавов применяют закалку и старение. Для устранения неравновесных структур и деформационных дефектов строения, снижающих пластичность сплава, применяют отжиг.

Закалка алюминиевых сплавов

Закалка заключается в нагреве сплавов до температуры, при которой, избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Например, температура закалки сплавов системы Аl–Сu (рис.1) определится линией abc, проходящей выше линии предельной растворимости для сплавов, содержащих меньше 5,7 % Сu, и ниже эвтектической линии (548 °С) для сплавов, содержащих большее количество Сu. При нагреве под закалку сплавов, содержащих до

5 % Сu, избыточная фаза СuА12 полностью растворяется, и при последующем быстром охлаждении фиксируется только пересыщенный α -твердый раствор, содержащий столько меди, сколько ее находится в сплаве (рис.2в). При содержании более 5 % Си в структуре сплавов после закалки будет пересыщенный α -твердый раствор состава, отвечающего точке b, и нерастворенные при нагреве кристаллы соединения СuАl2. Время выдержки при температуре закалки, необходимое для растворения интермегаллидных фаз, зависит от структурного состояния сплава, типа печи и толщины изделия. Листы, плиты, прутки, полосы толщиной 0,5–150 мм выдерживают нагрев в селитровых ваннах 10–80 мин, а в наиболее широко применяемых для этой цели электропечах с принудительной циркуляцией воздуха – 30–210 мин. Выдержка фасонных отливок при температуре закалки более длительная (2–15 ч). За это время растворяются грубые выделения иитерметаллидных фаз (рис.2а). Охлаждение деформированных сплавов при закалке производят в холодной воде, а фасонных отливок – в подогретой воде (50–100 °С) во избежание их коробления и образования трещин. После закалки сплавы имеют сравнительно невысокую прочность σ в, σ 0,2 и высокую пластичность ( delta; , ψ ).

Старение закаленных сплавов

После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10–24 ч при повышенной температуре (искусственное старение). В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения. При естественном (при 20 °С) или низкотемпературном искусственном старении (ниже 100–150 °С) не наблюдается распада твердого раствора с выделением избыточной фазы; при этих температурах атомы меди перемещаются только внутри кристаллической решетки α -твердого раствора на весьма малые расстояния и собираются по плоскостям (100) в двумерные пластинчатые образования (рис.3а) или диски – зоны Гинье-Престона (ГП–1). Эти зоны ГП–1 протяжностью в несколько десятков ангстрем (30–60 Å) и толщиной 5–10 Å более или менее равномерно распределены в пределах каждого кристалла. Концентрация меди в зонах ГП–1 меньше, чем в СuАl2 (54 %).

Если сплав после естественного старения кратковременно (несколько секунд или минут) нагреть до 230–270 °С и затем быстро охладить, то упрочнение полностью снимается, и свойства сплава будут соответствовать свежезакаленному состоянию. Это явление получило название возврат. Разупрочнение при возврате связано с тем, что зоны ГП–1 при этих температурах оказываются нестабильными и поэтому растворяются в твердом растворе, а атомы меди вновь более или менее равномерно распределяются в пределах объема каждого кристалла твердого раствора, как и после закалки. При последующем вылеживаний сплава при комнатной температуре вновь происходит образование зон ГП–1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей. Длительная выдержка при 100 °С или несколько часов при 150 °С приводит к образованию зон ГП–2 большей величины (толщина 10–40 Å и диаметр 200–300 Å) с упорядоченной структурой, отличной от α -твердого раствора (рис.3б). Концентрация меди в них соответствует содержанию ее в СuАl2. С повышением температуры старения процессы диффузии, а следовательно, и процессы структурных превращений, и самоупрочнение протекают быстрее. Выдержка в течение нескольких часов при 150–200 °С приводит к образованию в местах, где располагались зоны ГП–2, дисперсных (тонкопластинчатых) частиц промежуточной θ ′-фазы, не отличающейся по химическому составу от стабильной фазы θ (СuАl2), но имеющей отличную кристаллическую решетку; θ ′-фаза когерентно связана с твердым раствором (рис.3в). Повышение температуры до 200–250 °С приводит к коагуляций метастабильной фазы и к образованию стабильной θ -фазы (рис.3г).

Таким образом, при естественном старении образуются лишь зоны ГП–1. При искусственном старении последовательность структурных Изменений можно представить в виде следующей схемы: ГП–1 → ГП–2 → θ ′ → θ (СuAl2).

Это общая схема распада пересыщенного твердого раствора в сплавах Аl–Сu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаков состав и строение зон, а также образующихся фаз.

Для стареющих алюминиевых сплавов разных составов существуют и свои температурно-временные области зонного (образование ГП–1 и ГП–2) и фазового ( θ ′- и θ -фаз) старения.

После зонного старения сплавы чаще имеют повышенный предел текучести и относительно невысокое отношение σ 0,2/ σ в ≤ 0,6÷0,7, повышенную пластичность, хорошую коррозионную стойкость и низкую чувствительность к хрупкому разрушению.

После фазового старения отношение σ 0,2/ σ в повышается до 0,9–0,95, а пластичность, вязкость, сопротивление хрупкому разрушению и коррозии под напряжением снижаются.

Структурное упрочнение

Температура рекристаллизации некоторых сплавов алюминия с марганцем, хромом, никелем, цирконием, титаном и другими переходными металлами превышает обычно назначаемую температуру нагрева под деформацию или закалку, поэтому после закалки и старения таких сплавов в них сохраняется перекристаллизованная (полигонизованная) структура с высокой плотностью дислокаций, что повышает ее прочность по сравнению с рекристаллизованной структурой. Это явление получило название структурного упрочнения.

В результате структурного упрочнения значения σ в, σ 0,2 повышаются до 30–40 %. Наиболее сильно структурное упрочнение проявляется в прессованных полуфабрикатах (прутки, профили, трубы), поэтому это явление применительно к ним называют пресс-эффектом.

Гомогенизационный отжиг

Этому виду отжига подвергают слитки перед обработкой давлением, для устранения дендритной ликвации, которая приводит к получению неоднородного твердого раствора и выделению по границам зерен и между ветвями дендритов хрупких неравновесных эв-тектических включений СuAl2, Al2CuMg (S-фаза), Mg2Si, Al3Mg2Zn2 (Т-фаза и др.). В процессе гомогенизации состав кристаллитов твердого раствора выравнивается, а интерметаллиды растворяются. В процессе последующего охлаждения интерметаллиды выделяются в виде равномерно распределенных мелких вторичных включений. Вследствие этого пластичность литого сплава повышается, что позволяет увеличить степень обжатия при горячей обработке давлением, скорость прессования и уменьшить технологические отходы. Гомогенизация способствует получению мелкозернистой структуры в отожженных листах и уменьшает склонность к коррозии под напряжением. Температура гомогенизации в пределах 450–520 °С, а выдержка от 4 до 40 ч. Охлаждение проводят на воздухе или вместе с печью.

Рекристаллизационный отжиг

Такой отжиг заключается в нагреве деформированного сплава до температур выше температуры окончания первичной рекристаллизации; применяется для снятия наклепа и получения мелкого зерна. Температура рекристаллизованного отжига в зависимости от состава сплава колеблется от 350 до 500 °С, выдержка 0,5–2,0 ч. После рекристаллизационного отжига сплавов, не упрочняемых термической обработкой, скорость охлаждения выбирают произвольно. Для сплавов, упрочняемых термической обработкой скорость охлаждения до 200–250 °С должна быть ≤ 30 °С/ч. Отжиг в качестве промежуточной операции применяют при холодной деформации или между горячей и холодной деформациями.

Отжиг для разупрочнения сплавов, прошедших закалку и старение

Этот вид отжиги проводят при 350–450 °С с выдержкой 1–2 ч. При этих температурах происходит полный распад пересыщенного твердого раствора и коагуляция упрочняющих фаз. Скорость охлаждения не должна превышать 30 °С/ч. После отжига сплав имеет низкий предел прочности, удовлетворительную пластичность и высокую сопротивляемость коррозии под напряжением.

Режимы термообработки алюминиевых и магниевых сплавов

Транскрипт

1 Режимы термообработки алюминиевых и магниевых сплавов Выполнил Студент Кудряшов А.В. Группа СМ-215

2 Термическая обработка сплавов Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Цель термообработки придание сплавам таких свойств, которые требуются в процессе эксплуатации изделий. Основные виды термической обработки отжиг, закалка, отпуск и старение. Все операции термообработки разделяются на разупрочняющие (отжиг) и упрочняющие (закалка с отпуском или старением).

3 Разупрочняющая термообработка Отжиг термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной. Отжиг вызывает разупрочнение металлов, сопровождающееся повышение пластичности и снятием остаточных напряжений. Отжиг заключается в нагреве изделий до определенной температуры, выдержке их при данной температуре с последующим медленным охлаждением вместе с печью. При этом заготовки или изделия получают устойчивую структуру без остаточных напряжений. Цели отжига снятие внутренних напряжений, устранение структурной и химической неоднородности, снижение твердости и улучшение обрабатываемости, подготовка к последующей операции термообработки.

4 Упрочняющая термообработка Закалка ТО, в результате которой в сплавах образуется неравновесная структура пересыщенного твердого раствора. Сплав нагревают выше температуры фазового превращения в твердом состоянии, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Отпуск ТО, в результате которой в предварительно закаленном сплаве происходит фазовое превращение, приближающее его структуру к равновесной. После отпуска происходит распад пересыщенного твердого раствора, сформировавшегося при закалке. Отпущенная структура обеспечивает более высокие механические свойства по сравнению с отожженным состоянием. Старение ТО, в результате которой из пересыщенного твердого раствора выделяются мелкодисперсные частицы второй фазы, формирующие равновесную структуру. Старение закаленного сплава приводит к повышению прочности, без значительного снижения пластичности.

5 Термообработка дуралюмина Дуралюмин сплав алюминия с 4-5 % меди

6 Термообработка дуралюмина Отжиг Отжиг (разупрочняющая термообработка) дуралюмина заключается в нагреве сплава до 550 С выдержке и охлаждении вместе с печью. В отожженном равновесном состоянии структура дуралюмина состоит из зерен твердого раствора меди в алюминии и частиц соединения СuАl 2. При этом частицы СuАl 2 крупные. Такая структура обеспечивает сплаву хорошую пластичность ( = %) при относительно невысоких значениях прочности и твердости (49 НВ).

7 Термообработка дуралюмина Закалка Закалка дуралюмина заключается в нагреве сплава до 550 С, выдержке и быстром охлаждении в воду.. При нагреве в печи частицы СuАl2 растворяются в твердом растворе α — структура станет однофазной. Затем при быстром охлаждении в воду медь не успевает выделиться из твердого раствора и сохранится в нем после охлаждения. В результате сформируется пересыщенный твердый раствор замещения меди в алюминии α. После закалки значительного упрочнения дуралюмина не происходит его твердость составляет 90 НВ, однако пластичность возрастает до = %, что позволяет пластически деформировать сплав в этом состоянии.

8 Термообработка дуралюмина Старение Старение дуралюмина заключается в длительной выдержке несколько суток при комнатной температуре (естественное старение) или короткой выдержке в несколько десятков минут при повышенной температуре С (искусственное старение). При выдержке закаленного сплава, в пересыщенном α — твердом растворе происходит диффузионное перераспределение атомов меди с формированием мелкодисперсных (30 нм) частиц СuАl 2. Формирование в структуре сплава дисперсных частиц СuАl 2 включает механизм дисперсионного упрочнения и приводит к значительному повышению значений прочности и твердости (120 НВ), при незначительном снижении пластичности ( = %).

9 Термическая обработка цветных металлов Медь и ее сплавы. Отжигают при температуре о С. Охлаждают в воде или на воздухе. После отжига твердость — НВ 35. Латунь. Латуни отжигают при температурах о С (в зависимости от марки латуни). После отжига твердость НВ 48. НВ 117. σ в = кгс/мм 2. Бронза. Оловянные бронзы отжигают при температуре о С. После отжига твердость — НВ , σ в = кгс/мм 2. Безоловянные бронзы отжигают при температуре о С. После отжига твердость — НВ , σ в = кгс/мм 2. Температура отпуска о С. Температура нагрева для закалки о С. Твердость после закалки в воде НВ

10 Магний и его сплавы Температура отжига магния о С. После отжига твердость — НВ 40. Температура отжига и закалки магниевых деформируемых сплавов о С. Выдержка 0,5. 6ч. Закалочная среда: воздух, горячая вода. Твердость после отжига и закалки НВ σ в = кгс/мм 2. Температура отжига и закалки литейных магниевых сплавов о С. Выдержка ч. Закалочная среда: в печи, воздух. Твердость после отжига и закалки НВ σ в = кгс/мм 2.

11 Алюминий и его сплавы Температура отжига алюминия о С. После отжига твердость — НВ 20. Температура отжига и закалки алюминиевых деформируемых сплавов о С. Время нагрева мин. Закалочная среда: воздушная электропечь, селитровая ванна. Твердость после отжига и закалки НВ σ в = кгс/мм 2. Температура отжига и закалки алюминиевых литейных сплавов о С. Выдержка ч. Температура воды при закалке о С. Твердость после отжига и закалки НВ σ в = кгс/мм 2

12 Никель и его сплавы Температура отжига никеля о С. После отжига твердость — НВ Чтобы предотвратить окисление никеля и его сплавов, отжиг проводят в среде защитных газов или в емкости с древесным углем (герметичной). Температура отжига никелевых сплавов о С. Твердость после отжига НВ Титан и его сплавы Температура отжига и закалки титановых сплавов о С. Выдержка 0,1. 25ч. Охлаждающая среда: вода, воздух, в печи. σ в = кгс/мм 2.

13 Температур а отжига о С Твердость после отжига НВ Выдержка МИН Естественно е старение (суток) Температура искусственного старения о С Искусственное старение (часов) Алюминий о С о С 8 Алюминиевы е деформируем ые сплавы о С о С 12 Алюминиевы е литейные сплавы о С о С 18 Магний о С ±5 о С 16 Магниевые деформируем ые сплавы о С ±5 о С 16 Магниевые литейные сплавы о С ±5 о С 12-16