Содержание

- Как различать оцинкованную сталь

- Отличаем алюминий от оцинковки

- Различаем оцинкованную и неоцинкованную стали

- Различаем оцинкованную и нержавеющую стали

- Дымоход в доме: оцинковка или нержавейка?

- Базовые знания о материалах

- Оцинкованная и нержавеющая сталь: сравнение

- Итоги и советы по выбору

- Нержавейка и оцинковка. Преимущества

- Оцинковочная сталь.

- Типы сталей и их горячее цинкование

- Углеродистая сталь

- Как определить нержавеющую сталь: способы и материалы

- Металлы и сплавы, которые часто путают

- Анализ с помощью магнита

- Определяем пищевую нержавейку

- Типы и марки немагнитных сталей

- Магнитная нержавейка

- Проверка искрой

- «Желтый поток» или «белая вилка»

- От чего зависит цена?

- Как оценить качество?

- Самые дорогие виды нержавейки

Чем отличается нержавейка от оцинковки

Как различать оцинкованную сталь

При изготовлении металлических ёмкостей или сооружений (например распространённое строительство ангаров или складов) значение имеет качество металла, и, в частности, его коррозионная стойкость. С этой целью широко применяют стали с защитными (чаще – цинковыми) покрытиями, а также нержавеющую сталь и алюминий. Как можно различить эти металлы, обезопасив себя от действий недобросовестных дилеров?

Отличаем алюминий от оцинковки

С целью снижения нагрузки на несущие конструкции их часто выполняют из алюминия. Отличить алюминий от оцинковки просто, особенно, если перед покупателем – не готовая сборка, а заготовки из листового или профильного проката. Основные способы:

- По плотности/весу. Плотность алюминия (2700 кг/м3) чуть ли втрое меньше плотности стали (7600…7900 кг/м3).

- По твёрдости поверхности – алюминий мягче, и при царапании оставит на гладкой поверхности более глубокую борозду.

- По воздействию на тканевые органы пальцев. Тончайшая плёнка из диоксида алюминия при фрикционном контакте с влажной кожей рук оставит частички алюминия на поверхности пальцев. При касании их с листом чистой бумаги или картона на нём останутся тёмно-серые полосы.

Внешне алюминий выглядит более серебристым, чем сталь, особенно – горячекатаная.

Различаем оцинкованную и неоцинкованную стали

И нержавейка, и оцинковка характеризуются хорошей стойкостью против коррозии, поэтому при небольших сроках эксплуатации сооружений (до 10 лет) меньшая цена оцинкованной стали может стать решающим выбором. Иное дело, если конструкция рассчитывается на менее длительное время применения, и возникает резон использовать обычную сталь. В таких случаях может потребоваться отличить оцинкованную сталь от неоцинкованной.

Разницу между обычной и оцинкованной сталью поможет установить простой тест:

- Готовим раствор из трёх частей поваренной (не йодированной!) соли и одной части тёплой воды.

- Окунаем в раствор чистую тряпку/тканевую салфетку и протираем ею поверхность испытуемой стали.

- Выдерживаем образец в течение суток в обычном помещении при комнатной температуре (на солнце оставлять нельзя).

- Осматриваем образец: если на нём не проявляются следы ржавчины, а фактура поверхности неоднородна на обработанных и необработанных участках, то перед вами – оцинкованная сталь.

Основа проверки заключается в том, что в результате гальванического цинкования – горячего или холодного – цинк активно проникает вглубь основного металла, внедряясь в его структуру, которая приобретает антикоррозионную стойкость. Обычная сталь такого защитного покрытия не имеет, поэтому насыщенный физиологический раствор активизирует процесс окисления с образованием окиси железа светло-красного цвета.

Другой способ отличить оцинкованную сталь от неоцинкованной основан на разных магнитных свойствах металлов. Цинк, например, немагнитен, поэтому приложив к неокрашенной поверхности заготовки обычный магнит, можно установить, имеется ли в её составе цинк или нет.

Если поверхность заготовки уже окрашена термостойкой краской, магнит не поможет. Необходимо проводить лабораторные испытания. Наибольшую точность даст тестирование на электронный парамагнитный резонанс (ЭПР). ЭПР показывает содержание молекул материала на осциллографе, поэтому оцинкованный прокат будет иметь высокое содержание цинка на внешней поверхности и его наличие во внутренних слоях. При окраске никакого цинка в покрытии не обнаружится.

Ещё один метод заключается в микрофотографировании отшлифованного поперечного сечения образца. При цинковании в структуре чётко заметны три интерметаллических слоя, отсутствующие в обычных сталях.

В завершение приведём и экзотический, способ – нужно просто… лизнуть стальную поверхность. Оцинкованная сталь, в отличие от обычной, имеет меловой привкус, причём очень отчётливый.

Различаем оцинкованную и нержавеющую стали

Визуально отличить нержавейку от оцинковки непросто, поскольку разница в плотности малозаметна (как, впрочем, и внешний вид металла). Приходится применять следующие виды испытаний:

- На механическую прочность в исходном состоянии. Большинство сортов нержавейки имеют предел прочности на разрыв не менее 450 МПа. Для оцинковки этот показатель намного ниже – до 300…350 МПа.

- На твёрдость по Бринеллю НВ. Для нержавейки нормальными показателями считаются НВ 230…300, для оцинкованной стали – НВ 200…250.

- На пластичность. Удельное усилие, при котором на заготовке появляются трещины, составляет — для оцинкованной стали 170…230 МПа, а для нержавеющей – 350…400 МПа.

Если механических испытаний недостаточно, проводят химические исследования, в которых используется соляная кислота. Метод основан на свойствах цинка, который, взаимодействуя с покрытием из оцинкованного листа, активно выделяет водород. Небольшой капли соляной кислоты достаточно для того, чтобы оцинкованная поверхность начала покрываться пузырями, при этом слой цинка постепенно исчезает. Поверхность нержавейки химически неактивна.

Для оценки можно использовать и электромагнитные различия между цинкованной и нержавеющей сталью. Если магнит притягивается к заготовке, то с высокой степенью достоверности можно сказать, что это оцинкованная сталь, в то время как большинство нержавеющих сталей немагнитно.

Дымоход в доме: оцинковка или нержавейка?

На сегодняшний день ассортимент дымоходов для отопительных приборов представлен различными по материалу изготовления и конструкции товарами. Один из самых популярных вопросов при выборе системы дымоотведения — что лучше: оцинкованная или ржавеющая сталь. В данной статье постараемся дать исчерпывающий ответ на этот вопрос.

Базовые знания о материалах

Оцинковка производится путем нанесения на листовую сталь тонкого слоя цинка. Цинк, как и некоторые другие металлы, окисляется под воздействием кислорода, поэтому на поверхности формируется плотный слой из окисленного цинка. Пленка минимизирует соприкосновение кислорода с материалом трубы — сталью, что и предотвращает ее окисление.

Нержавеющую сталь получают путем переплавки стали и добавления в нее хрома, который придает сплаву антикоррозионные свойства. Хром — не единственная добавка, используемая в изготовлении стали: для улучшения свойств готовых изделий могут быть добавлены молибден, никель, титан, марганец и другие элементы. Процесс изготовления нержавейки возможен на больших мощностях, которые соответствуют современным стандартам качества.

Оцинкованная и нержавеющая сталь: сравнение

Готовые изделия из оцинковки характеризуются следующими свойствами:

● Ценовой вопрос . Придание металлу антикоррозийных свойств путем цинкования обходится дешевле других способов, в частности выплавки нержавеющей стали. Готовые дымоходы отличаются по цене примерно в 2-2,5 раза.

● Для здоровья человека опасен нагрев оцинкованного трубопровода до температуры свыше 410 °С — при высоких температурах образуются испарения, содержащие соединения цинка, мышьяка, свинца: эти пары ядовиты и вызывают тяжелые отравления. Нержавеющая сталь не выделяет ядов при нагреве, следовательно, безопасна.

● Коррозионная стойкость нержавейки и оцинковки различаются в первую очередь в отношении устойчивости к кислотам. Конденсат, который отводится вместе с другими продуктами горения по дымоходу, содержит значительную концентрацию кислот. Нержавеющая сталь устойчива к ним, а вот слой цинка постепенно разрушается под их воздействием, обнажая необработанную сталь.

● Срок службы дымоходов из оцинкованной стали значительно меньше, чем из нержавеющей. Это обусловлено агрессивностью и высокой температурой газов, которые отводятся по трубе, а также низкой сопротивляемостью цинкового покрытия их действию. Распространены случаи замены таких дымоходов через 2-4 года после установки на выполненные из нержавейки, которая служит до 25 лет.

● Возможность теплоизоляции различными способами, основной из которых — двустенная конструкция с утеплителем между трубами предусмотрена в обоих случаях.

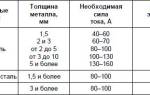

● Небольшой вес дымохода как из оцинкованной, так и из нержавеющей стали обусловлен малой толщиной металла (

1 мм). При этом вес утепленной или сендвич-трубы будет превышать первоначальный в 2-3 раза.

● Модульное устройство оцинкованных и нержавеющих дымоходов упрощает монтаж и дает возможность заменить тот или иной узел при необходимости.

● Оба материала позволяют варьировать форму , создавать наклонные и угловые участки. Распространены готовые отводы, тройники, сборники конденсата, ревизионные элементы, проходки, колпаки и т.д., упрощающие монтаж и улучшающие возможности эксплуатации и обслуживания.

Итоги и советы по выбору

В результате сравнения наиболее значимых для изделий параметров, можно сделать вывод о том, что оцинковка менее пригодный материал, чем нержавейка для обустройства дымохода. Токсичность, небольшой срок эксплуатации и слабые антикоррозионные свойства не позволяют применять оцинкованные дымоходы в жилых помещениях. В то же время при необходимости сэкономить возможен монтаж оцинкованной отводящей трубы в нежилые помещения: в котельные, а также использование этого варианта в качестве временной меры.

При подборе обратите внимание на следующие параметры товаров:

- Диаметр трубы, мм (внутренний и наружный для двустенных дымоходов);

- Длина трубы, мм;

- Толщина стенок, мм:

- Максимально допустимая температура эксплуатации , °С;

- Возможность применения в жилых помещениях ;

- Материал теплоизоляции .

Надеемся, что информация, приведенная в данной статье, была для вас полезна. Выбирая подходящий товар, ориентируясь на собственные задачи и технические характеристики изделий.

Нержавейка и оцинковка. Преимущества

Нержавеющая сталь имеет высокую устойчивость к различным видам коррозии как проявляющаяся в природе, так и от взаимодействия с химически активной средой. Нержавеющие изделия производятся в широком ассортименте, непосредственно применяющиеся в химической промышленности и в машиностроении, в настоящий момент спрос на такую сталь очень широк в разных сферах – от бытовой техники до самых разнообразных компонентах в пищевой промышленности.

Основные виды нержавеющей стали – мартенсистый, аустенитный, а так же ферритный. В большинстве случаев нержавеющая сталь поставляется в виде листов, рулонов, катушки проволоки, сортового проката, лент, электросварных труб.

Основные технические марки стали бывают: все трубы из нержавейки производятся из следующего типа стали:

AISI-201 – электросварная труба, из аустеничной стали. Сечение в форме круга и профильное (квадратные и круглые трубы). Поверхность таких труб бывает матовая, полированная и шлифованная. Свойства: состав оптимально легирован, коррозийная стойкость высокая, очень прочная в применении в умеренно-агрессивной среде, кислотной и органической. Особое качество – не магнитится. Экономичная замена таким маркам как AISI-304 и AISI-321.

Эта марка состоит из нержавейки пониженного содержания никеля, путем ввода большей части марганца, это никак не снижает свойства действия от коррозии и химический состав остается хорошо сбалансированным. Применяется: в пищевой промышленности, медицине, машиностроении, архитектурном строительстве, массовое производство листогибов и бытовое использование.

AISI-304 – одна из распространенных марок стали, аустенитная. Особый химический состав, низкое содержание хрома всего 18 % и никеля 8 %, что ускоряет выработку слоя оксида на поверхность материала. Такое свойство позволяет защитить металл от окисления при нахождении во влажной среде более, чем 100 лет. Свойства: содержание углерода — низкое, аустенитная незакаливаемая, хорошая формуемость и механическая коррозийная стойкость в огромном диапазоне температур и сред, холоднокатное или же слабое намагничивание. Применяется: в пищевой промышленности, текстильной, химической, фармацевтической, строительстве.

AISI-316 – сталь незакаливаемая и аустенитная. В составе этой марки присутствует молибден, он способствует к значительному увеличению стойкости к коррозии. Высокие технические свойства к большим температурам и химической среде, при большой температуре остает в неизменном состоянии и не растягивается. Хорошая формуемость, так же не магнитится. Применяется: пищевая, химическая, нефтехимическая отрасли, производство оборудования для гибки металла и в строительстве.

AISI-430 – без никелевая, ферритная нержавеющая сталь. Свойственные особенности: низкоуглеродистая с содержанием хрома и феррита, сложно в использовании для сварочных работ, высокая формуемость и широкое применение для штамповки и вытяжки металла; очень прочные и механические свойства, не боится плюсовых перепадов температур, однако значительно чувствителен и хрупкий в момент ниже нуля. Особенно низкая тепловая инерция, повышенная теплопроводность, в этом случае магнитится. Применяется: пищевая, нефтегазовая, бытовая техника, автостроение, оборудование для теплообменных устройств, гибочный станок для отливов в машиностроении.

Оцинковочная сталь.

Оцинковка представляет из себя листовую сталь, имеющую сложное двухстороннее строение из цинкового покрытия толщиной 0,03 мм. Состоит из хлоднокатаной углеродистой стали в рулонов, кастество проверено согласно ГОСТ 16523-89. Стандартная толщина листа 0,5 – 0,7 мм, а ширина от 710 – 1800 мм. По химическому составу разделение сталей делится на легированные и углеродистые.

Легированная сталь – состав, которой включает один, а то и несколько элементов, значительно улучшающих физико-технические свойства стали. Например, марганец, хром, никель, кремний, медь, никель, с добавлением в небольшом количестве не меньше 2,5 %. Стальной лист металла погружают в расплавленную ванну с металлом. Легированная сталь в зависимости от содержания элементов легирования делится на три типа: высоколегированная, среднелегированная и низколегированная. Для строительства часто используется низколегированная сталь. Необходимое использование высоколегированной и среднелегированной стали в создании конструкций с высокой защищенностью от коррозийного воздействия.

Углеродистая сталь – по своему прямому назначению делится по качеству на низкие, качественные и высокого уровня. Низкого качества – сплав углерода с железом. Поэтому большее применение такой стали в трубопроводах и арматуры для железобетонных конструкций.

Важный критерий качества оцинкованной стали характеризуется процентом вредной примеси: серы, снижающей прочность и хрупкость при высоких температурах; фосфора, ломкость при температуре ниже 0. Металлопрокат из оцинкованного листа применяет основной листогибочный станок для отливов, настилов и для устройства ограждений, монтаж перекрытий и облицовки фасадов. Огромный плюс, оцинковка способна выдержать большую механическую нагрузку, такую как штамповка, гибка металла, вальцовка, вытяжка.

Мнение авторов статей может не совпадать с позицией редакции.

Обнаружили орфографическую ошибку? Выделите её мышкой и нажмите Ctrl+Enter

Типы сталей и их горячее цинкование

Металлургическая промышленность в состоянии производить стали самого разнообразного состава, все их условно по типам примесей можно разделить на шесть типов по характеру основной примеси, которая и определяет основное назначение стали. Основными примесями являются углерод, фосфор, сера, кремний, марганец, а также совокупность примесей ряда тугоплавких металлов, включающих хром, никель и некоторые другие.

Вот эти шесть типов:

- Углеродистые стали, то есть стали, основным легирующим элементом в которых является углерод — это стали с содержанием углерода менее 2,14%. Его наличие не исключает существования в сталях некоторых элементов в даже больших количествах (марганец, кремний), но эти элементы играют в данном случае скорее подчиненную роль – при некоторой концентрации улучшая механические и некоторые другие свойства, в других случаях несколько ухудшая их.

- Стали с высоким содержанием кремния. Элемент кремний в концентрации до 0,4% является полезным элементом, потому что он влияет на качество сталей (в основном, на их прочностные свойства). Но есть стали и с более высоким его содержанием — до 2%. Это так называемые пружинные стали, используемые для изготовления рессор и пружин.

- Стали с высоким содержанием марганца (свыше 1%). Это так называемые «вязкие» стали. Обычное содержание марганца в «углеродистых» сталях составляет 0,4-0,6%, но данные стали с повышенным содержанием марганца имеют свой ареал использования.

- Автоматные стали – эти стали содержат высокий процент серы. Сера в стали является вредным элементом, потому что приводит к повышению хрупкости при повышенных температурах, но ее содержание порядка 0,2% улучшает обработку сталей на фрезерных станках, поэтому такие стали используются для изготовления крепежных материалов неответственного назначения.

- Электрические стали, содержащие высокий уровень фосфора. Эти стали имеют низкий коэффициент термического расширения или особые магнитные свойства, поэтому используются в электротехнической промышленности.

- Нержавеющие стали. Как правило, содержат высокий уровень никеля и хрома. Используются в качестве материалов, используемых в сильно коррозионной среде.

Углеродистая сталь

Основными материалами, выпускаемыми металлургической промышленностью, являются углеродистые стали. В зависимости от содержания углерода стали подразделяются на доэвтектоидные, эвтектоидные и заэвтектоидные. Доэвтектоидные стали, в свою очередь, в зависимости от содержания углерода делятся на три типа: низкоуглеродистые, среднеуглеродистые и высокоуглеродистые (более 0,65%). Последние являются инструментальными сталями, из которых изготовляют режущий, мерительный, штамповый и прочий инструмент. В качестве материалов для цинкования погружением используются только низкоуглеродистые стали. 99% сталей, подвергаемых горячему цинкованию – это низкоуглеродистые стали . Эти стали содержат все указанные выше примесные элементы, в основном, из-за ограничений в технологиях, но в относительно малом количестве, и их доля обусловлена как составом руд, из которых готовятся металлы, так и использованием различных технологических приемов с введением некоторых элементов. Кроме того, имеются и ограничения по концентрации углерода. Условно принято считать, что стали, содержащие менее 0,25% углерода, до 0,4% кремния, менее 0,8% марганца и менее 0,3% суммы хрома и никеля, являются цинкуемыми. При этом фосфор и сера являются вредными примесями, их количество в стали должно быть как можно меньшим, кремний и частично марганец являются полезными элементами, поскольку оба они используются в качестве раскислителей в технологии производства сталей.

Углеродистые стали относятся к группе конструкционных сталей, куда входят также нержавеющие, но последние мы далее рассматривать не будем.

Конструкционные углеродистые стали характеризуются как по химическому составу (по ГОСТ 380), так и по механическим свойствам (ГОСТ 1050). Цели этих ГОСТов разные – для ряда технологий (в том числе для горячего цинкования) важен именно химический состав, в то время как для конструкционных расчетов важно знать механические свойства сталей, а эти характеристики регламентируются именно ГОСТ 1050.

Углеродистые стали также подразделятся по способам раскисления перед разливкой в изложницы. По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали. Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400%, серы — 900% от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60%, а по сере на 110% превышает их среднее содержание в стали. Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20°С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16% по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления — полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90%.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного у слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

В зависимости от содержания вредных примесей: серы и фосфора — стали подразделяют на:

- стали обыкновенного качества, содержание до 0.05% серы и до 0,04% фосфора;

- качественные — до 0,035% серы и фосфора каждого отдельно, они менее загрязнены неметаллическими включениями и газами. В особо ответственных случаях эти стали содержат менее 0,02% S и 0,03% Р. Поэтому при одинаковом содержании углерода качественные стали имеют более высокие пластичность и вязкость, особенно при низких температурах. Качественные стали являются более предпочтительными для изготовления изделий, эксплуатируемых при низких температурах, в частности, в условиях Севера и Сибири.

- высококачественные — до 0,025% серы и фосфора;

- особовысококачественные — до 0,025% фосфора и до 0,015% серы.

Cтали обыкновенного качества

Cтали обыкновенного качества изготавливают по ГОСТ 380–2005. Выплавка их обычно производится в крупных мартеновских печах и кислородных конвертерах. Обозначают их буквами «Ст» и цифрами от 0 до 6, например: Ст0, Ст1, Ст6. Буквы «Ст» обозначают «Сталь», цифры — условный номер марки стали в зависимости от ее химического состава. В конце обозначения марки стоят буквы «кп», «пс», «сп», которые указывают на способ раскисления: «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная.

Углеродистые стали обыкновенного качества содержат С ≤ 0,49% и выпускаются трех разновидностей в зависимости от технологии раскисления: кипящие с С ≤ 0,27% (Ст1кп, Ст2кп, Ст3кп и Ст4кп); полуспокойные (Ст1пс, Ст2пс, Ст3пс, Ст4пс, Ст5пс и Ст6пс); спокойные (Ст1сп, Ст2сп, Ст3сп, Ст4сп, Ст5сп и Ст6сп). К этим сталям относятся также стали Ст3Гпс, Ст3Гсп, Ст5Гпс с Mn = 0,8–1,10% (в стали Ст5Гпс допускается Mn = 0,8–1,20%). Эти стали имеют повышенную прочность по сравнению с прочностью сталей Ст3пс, Ст3сп и Ст5пс. В стали Ст0 ограничивают только содержание углерода (не более 0,23%), серы, фосфора, не предъявляют специальных требований к технологии ее выплавки, нормируют только временное сопротивление (σв ≥ 300 МПа).

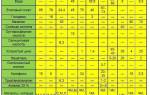

Таблица 5.1. Химический состав углеродистых сталей обыкновенного качества по ГОСТ 380-2005

Как определить нержавеющую сталь: способы и материалы

Нержавеющая сталь – наименование группы железных сплавов, в состав которых добавлены коррозионностойкие металлы. В качестве добавок используют углерод, титан, медь, а также в состав входят от 12 до 25 % хрома и никеля. Легированные стальные сплавы не подвержены коррозионным поражениям, устойчивы к воздействию влаги, агрессивных сред, щелочей и кислот.

Из нержавейки производят посуду, ножи, элементы станков, автомобилей и промышленного оборудования, особенно в химической и нефтепромышленности. Такой лом принимают по высокой цене, которая зависит от состава. Наиболее дороги сплавы с повышенным содержанием никеля (от 10 %). Чтобы получить максимальную прибыль от сдачи металлолома, важно знать, как определить нержавейку?

Металлы и сплавы, которые часто путают

Серебристый сплав железа и хрома подходит для производства кухонной утвари, медицинских инструментов, подшипников, режущих элементов и т.д. Но эти предметы также изготавливают из следующих материалов:

- никелированная латунь (белый сплав меди с содержанием цинка более 25 %);

- мельхиор (серебристо-белый металл из сплава меди с никелем);

- белая медь (сплав, содержащий не менее 25 % никеля).

Полированный алюминий, нихром, нейзильбер и другие сплавы, используемые для производства посуды, ножей, бижутерии, легко спутать с легированной сталью. Несмотря на сходный состав и высокое содержание никеля, в пункте сбора металлолома их легко отличат и не примут по желаемой цене. Определить, алюминий или нержавейка попала к вам в руки, можно несколькими способами: химическими, механическими и др.

Анализ с помощью магнита

В лабораториях крупных пунктов приема установлен спектрометр – оптический прибор для спектроскопических исследований. Он оснащен интерферометром для оценки интенсивности спектральных линий и измерения длины волн. Полученные данные обрабатывает компьютер, выдавая точное заключение о составе сплава.

Если нужно определить нержавейку в домашних условиях, используют подручные, но относительно надежные средства. Одно из них – магнит: принято считать, что нержавейка не магнитит. Однако этот метод диагностики недостаточно точен, ведь мартенситные и ферритные сплавы имеют магнитные свойства.

С помощью магнита можно определить только аустенитные и аустенитно-ферритные сплавы с высоким содержанием хрома и никеля. Из них производят посуду, сантехническое и холодильное оборудование, тару для пищевых жидкостей и т.д. Вопреки распространенному мнению, точно определить нержавейку магнитом нельзя, но можно приблизительно выявить ее разновидность.

Определяем пищевую нержавейку

Как указано выше, магнит помогает определить пищевую нержавейку в домашних условиях. Не реагируют на соприкосновение с ним сплавы с низким содержанием углерода и большим количеством никеля в составе. Нержавеющая сталь с высоким содержанием углерода (более 0,9 %) обладает магнитными свойствами и запрещена к применению в пищевой промышленности.

Также, чтобы определить пищевую нержавейку, используют различные кислоты (лимонную, винную, уксусную и др.). Сплавы для применения в пищевой сфере содержат больше легирующих добавок, поэтому их поверхностная пленка крепче и почти не содержит железа. Для дополнительной защиты от коррозии применяют пассивацию – метод обработки поверхности металла, в результате которой снижается его активность, и он не вступает в окислительные реакции. Под действием перечисленных кислот нержавейка может покрыться легкой патиной, что и указывает на ее непищевое предназначение.

Типы и марки немагнитных сталей

Если происхождение изделия известно, по реакции с магнитом можно примерно определить тип нержавеющей стали. Следующие марки не магнитят:

- AISI 409 (аналог 08Х13) – из этой ферритной стали производят контейнеры для грузоперевозок, детали для выхлопной системы автомобиля и т.д. (пластичность и отсутствие магнитных свойств обусловлены предельно низким содержанием C – менее 0,03 %);

- AISI 304 (аналог 8-12X18H10) – из нее изготавливают предметы быта, а также посуду и оборудование для пищей и фармацевтической промышленности;

- 12Х21НБТ (ЭИ8П) – аустенитно-ферритная сталь для применения в средах средней агрессивности, из которой производят тару и оборудование для химической и фармацевтической промышленности.

Не магнитят нержавеющие стали марок AISI 402–420, которые содержат в своем составе от 11 д 14 % хрома и менее 0,07 % углерода.

Магнитная нержавейка

Магнитные свойства есть у стали AISI 430 (аналог 08Х17, в составе которой – от 15 % хрома). Из нее производят проволочные сетки, трубы для транспортировки нефтепродуктов, элементы технологических установок газа- и нефтепереработки. Марка стали AISI 630 содержит до 5 % никеля и хрома, а также большое количество добавок: меди, титана, молибдена. Ее применяют в приборостроении и металлургии.

Определить нержавеющую сталь можно, даже если она магнитная. Для этого поместите образец материала в 2 % уксус или другую агрессивную среду на 1–2 дня. Коррозионностойкие сплавы пройдут это испытание без видимых изменений, а металлы, подверженные коррозии, потемнеют.

Определить магнитную нержавеющую сталь в домашних условиях также поможет медный купорос. Предварительно зачистите поверхность металла наждачной бумагой, а затем нанесите несколько капель концентрированного вещества (ржавеющие сплавы покрываются красной пленкой).

Проверка искрой

Тест металла на цвет искры – распространенный способ сортировки металлолома, который используют даже специалисты. Определить марку нержавеющей стали можно по следующими факторам:

- количество искр и вспышек, которое прямо пропорционально объему углерода в составе сплава;

- цвет искр, которые указывает на состав металла (чем он светлее, тем выше вероятность, что перед вами – низкоуглеродистая сталь);

- наличие блестящих белых искр, которое указывает на высокое содержание титана в составе.

Для проведения теста необходима угловая шлифовальная машинка (болгарка). Начните шлифовать поверхность стали и проследите за реакцией. Достаточно точно определить металл или нержавейку помогут цвет, длина и форма искр.

«Желтый поток» или «белая вилка»

Существует много видов искр: «вилка», «веточка», «стрела» и др. Различать их учатся с опытом, но даже неподготовленный человек сможет отличить плотный и короткий поток вспышек от длинных и редких искр, характерных для нержавеющей стали. Наличие темных красных искр, выходящих из-под шлифовального круга, свидетельствует о высоком содержании никеля, карбида вольфрама и кобальта.

Если в процессе шлифовки появляется поток средней плотности, при этом искры у основания соломенно-желтые, а на конце белые, перед вами нержавеющая сталь. Длинный поток искр, достигающий 1,5 метров, указывает на наличие в составе азота. В этом случае несложно определить марку нержавеющей стали: азотистые легированные сплавы достаточно редки и их всего несколько (Nitrobe 77, Sandvik™ 14C28N, Böhler N680 и др.).

От чего зависит цена?

Низкоуглеродистые коррозионностойкие сплавы используют для производства самых разных изделий: лезвий, профилированных листов, кровельных материалов, медицинских принадлежностей. Лом нержавейки можно собрать при демонтаже старого забора, разборе старого холодильника, выбросе ненужной кухонной утвари и т.д. При этом потенциальный доход будет зависеть от таких факторов:

- вид стали (аустенитная, ферритная, мартенситная и др.);

- марка стали (AISI 304, AISI 630, 12Х21НБТ);

- вид металлопроката (листовой, сортовой, трубный);

- толщина листа;

- состав;

- качество.

Определить марку нержавейки и состав можно в лабораторных условиях, обратившись в надежный пункт приема. У нас есть необходимое оборудование для анализа состава, оценки качества и проверки радиационной активности цветного лома. Но предварительно оценить металлолом вы можете дома.

Как оценить качество?

Качество нержавеющей стали зависит от разных факторов – от количества добавок до способа соединения. В местах образования сварных швов антикоррозийные свойства металла значительно ухудшаются, что со временем приводит к появлению ржавчины и постепенному разрушению материала. Окрашенные профилированные листы придется очищать от покрытия, шлифовать, повреждая защитный слой на поверхности. Соответственно, металл станет менее стойким к воздействию влаги, его качества ухудшатся, а потому и цена такого лома будет ниже. Предварительно оценить свойства стали можно соленым раствором. Он не должен оставить пятен на поверхности высоколегированной стали. А от воды на некачественной нержавейке останутся желтоватые разводы.

Самые дорогие виды нержавейки

На стоимость влияет количество никеля в сплаве: у самых дешевых видов его содержание не превышает 5 %. Наиболее дороги высоколегированные сплавы с примесью никеля от 12 %. В числе дорогостоящего лома – сантехнические фитинги и кольца, проволока и различные электрические соединители (разъемы, переходники и др.). Также высоко ценят штейн (побочный продукт цветной металлургии) с содержанием никеля свыше 35 %, хотя его и относят к шлакам.

Но наиболее распространена марка стали A2 с содержанием примерно 10 % никеля и 18 % хрома. Обычно из нее производят предметы домашнего обихода. Чтобы узнать точную цену, посетите наш пункт приема: для оценки лома специалисты должны осмотреть металл, оценить степень засоренности, состав и свойства.