Содержание

- Химическая полировка меди

- Ростов реставрация мебели.

- Химическое полирование.

- Электрохимическое полирование

- Электрохимическая полировка металлов — описание процесса

- Описание процесса

- Оборудование и химикаты

- Пропорции создания хим состава

- Область применения

- Преимущества и недостатки

- Способ химического полирования меди и медных сплавов

- МПК / Метки

- Код ссылки

- Поговорим о цвете в Wire Wrap: результаты патинирования, оксидирования и полировки

- Способ химического полирования меди и медных сплавов

- МПК / Метки

- Код ссылки

Химическая полировка меди

Химическая полировка меди

Ростов реставрация мебели.

Еремеев Борис Владимирович

Владельцы сайта

- Реставратор Еремеев

Авторы страницы

- Реставратор Еремеев

Химическая полировка и шлифовка металлов

Химическое полирование.

Химическое полирование металлов осуществляется простым погружением в специальные ванны без применения электрического тока. Для обработки небольших предметов используются лабораторные стеклянные или фарфоровые стаканы и ванночки. Большие ванны изготовляют из специальных сталей.

Универсальный раствор для химического полирования имеет следующий состав: 920 г фосфорной кислоты концентрированной, 60 г азотной кислоты концентрированной, 20 г азотнокислого натрия, 1 г азотнокислой или сернокислой меди, 0,1 г смачивателя.

Рабочая температура ванны 90-100 °С. При полировании, которое протекает от 0,5 до 4 мин, выделяется большое количество удушливых и ядовитых паров. Поэтому ванна должна иметь эффективную вытяжную

Химическое декорирован вентиляцию или же полирование должно производиться в вытяжном шкафу.

Химическое полирование черных металлов используется не часто. Для химического полирования деталей из нержавеющей стали используется состав, г/л: серная кислота — 350-430, соляная кислота — 20-40, азотная кислота — 35-50, краситель оранжевый 20-25.

Рабочая температура раствора порядка 65-70 °С, выдержка от 2 до 10 мин в зависимости от состояния поверхности.

Химическое полирование цветных металлов гораздо эффективнее, чем черных, и может применяться для обработки деталей из меди, алюминия и прочих металлов. Так, для деталей из меди и ее сплавов можно применять растворы.

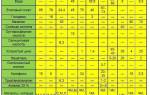

Состав (г/л) и режим

Уксусная кислота ледяная

Рабочая температура, °С

Для химического полирования медных, медненых’ и томпаковых деталей применяют также раствор следующего состава: серная кислота (плотность 1,84 г/см3) — 400 мл, азотная кислота (плотность 1,4 г/см3) — 100 мл, соляная кислота (плотность 1,19 г/см3) — 5 мл, хромовый ангидрид — 300 г, вода — 1 л.

Раствор используют при комнатной температуре, выдержка 1,5-2 мин.

Для изготовления ванн применяют пентапласт, винипласт, поливинилхлорид, керамику и другие кислотостойкие материалы. Все растворы для химического полирования требуют применения эффективной вентиляции.

Составы растворов и режимы для химического полирования алюминия и сплавов на его основе.

Состав (г/л) и режим

Рабочая температура, °С

Раствор № 1 рекомендуется для алюминия высокой чистоты и сплава АМГ-0,5; раствор № 2 —для сплавов АМГ и раствор № 3 — для марок АД-1, AM Г и AMЦ

Для химического полирования мелких алюминиевых деталей рекомендуется также раствор следующего

состава: серная кислота (плотность 1,84 г/см3) — 200 мл, азотная кислота (плотность 1,4 г/см3) — 150 мл, ортофосфорная кислота (плотность 1,7 г/см3) — 60 мл, мочевина — 5 г.

Рабочая температура 100-110 °С. Полирование производят при погружении и встряхивании деталей, засыпанных в корзинки из стали, в течение 15-20 с.

Для химического полирования деталей из титана можно применять быстродействующий и весьма эффективный раствор следующего состава, мл/л: азотная кислота (плотность 1,41 г/см3) — 400, серная кислота (плотность 1,84 г/см3) — 400, плавиковая кислота (40%-ная— 200.

Полирование ведется при температуре 80-95 °С в течение 2 мин. При этом скорость съема металла составляет 25-30 мкм/мин для свежеприготовленного раствора и 7-10 мкм/мин.— для истощенного.

Электрохимическое полирование

Электрохимическое полирование гораздо эффективнее химического. Детали полируются электролитическим способом в специальной ванне с помощью постоянного электрического тока. Полируемые предметы подвешиваются в ванне как аноды.

Универсальный полировальный электролит используется для полирования как черных, так и цветных металлов. Он имеет следующий состав (массовая доля, %): ортофосфорная кислота — 65, серная кислота’ — 15, хромовый ангидрид — 6, вода — 14.

Полирование проводится при температуре 75 °С и анодной плотности тока 50-70 А/дм2 в течение 3-7 мин. Используются свинцовые катоды.

Приготовление электролита начинают с растворения хромового ангидрида в небольшом объеме воды. Затем приливают фосфорную кислоту, после чего при перемешиваний, постепенно, вводят серную кислоту, доводят добавками воды или выпариванием плотность электролита до 1,74 г/см3 и прогревают при 110-120 °С.

Для полирования деталей из нержавеющей стали хорошо зарекомендовал себя электролит следующего состава: 370 мл фосфорной кислоты концентрированной, 560 мл глицерина, 70 мл воды. Рабочая температура ванны 100-120 °С, плотность тока 80-160 А/дм2. Полированная поверхность образуется в течение 5-10 мин. Катоды из нержавеющей стали, максимальное напряжение постоянного тока 15 В.

Существует несколько разновидностей электролитов для полирования стали. Составы и режимы эксплуатации электролитов:

Состав (% по массе) и режим

Фосфорная кислота (плотность 1,7)

Серная кислота (плотность 1,84)

Рабочая температура, °С

Плотность тока, А/дм2

Электролит 1 применяется для полировки углеродистых сталей. Электролит 2 обычно используется для п олировки высокохромистых сталей в температурной области. Электролит 3 используется для полировки хромоникелевых коррозионностойких сталей.

Электролиты готовят следующим образом: сначала растворяют хромовый ангидрид в небольшом количестве воды, затем малыми порциями добавляют фосфорную и серную кислоту. Готовая смесь нагревается до температуры 100—105 °С, а плотность раствора доводится до величины 1,7—1,74 г/см 3 . По мере использования ванны в ней накапливается трехвалентный хром и железо, удаление которых из ванны очень сложно, и проще часть загрязненной ванны сменить на новую.

При электролитической полировке происходит заметное снятие металла, поэтому изделия с малыми размерными допусками, а также стальные пружины следует полировать с необходимой осторожностью. Слишком длительная выдержка изделий в ванне может быть причиной образования неустраняемого брака.

Для электролитической полировки используют стальные ванны, облицованные свинцом. Высокая температура ванны, доходящая до 90 °С и выше, делает невозможным применение пластмасс.

Раствор нагревают в освинцованной пароводяной рубашке. Нагрев необходим только перед началом работы, так как при большой плотности тока при полировке выделяется столько теплоты, что может возникнуть надобность в охлаждении ванны, что в случае пароводяной рубашки нетрудно. Катодами служат свинцовые листы.

Большие затруднения связаны с подвесками. Лучшими являются подвески из меди, которые хорошо проводят электрический ток. Всю поверхность кроме захватов следует изолировать пластмассой. Быстро изнашивающиеся захваты с целью продления их службы необходимо покрывать электролитическим свинцом.

Для электролитической полировки сталей используют также электролиты с органическими соединениями. В табл. приведены примерные составы и режимы работы ванн с органическими добавками для электролитической полировки стали.

Состав (% по массе) и режим

Фосфорная кислота (плотность 1,7)

Серная кислота (плотность 1,84)

Рабочая температура, °С

Плотность тока, А/дм 2

Электролит 1 предназначен для полировки корро-зионностойкой и углеродистой стали, а электролит 2 — для полировки коррозионностойкой стали.

Независимо от состава ванны электролитическая полировка оставляет на поверхности стали пассивированные слои, ухудшающие сцепляемость гальванических покрытий. С целью предупреждения этого необходимо подвергать полированные изделия кратковременному травлению в 5 %-ной соляной кислоте.

Если электролитическая полировка стали является последней операцией, то промытые изделия необходимо

подвергнуть 15-20-мин обработке в 10 %-ном растворе едкого натра при 60-70 °С, что заметно влияет на повышение коррозионной стойкости.

Электролитическая полировка стали является хорошей подготовкой поверхности перед функциональным хромированием.

Для деталей из меди и латуни наиболее простым электролитом полирования является раствор орто-. фосфорной кислоты плотностью 1,6-1,65 г/см 3 . Рабочая температура электролита должна находиться в пределах 20-30 °С. При повышении температуры сверх указанной может иметь место растравливание поверхности, вследствие чего ванны для электрополирования снабжают охлаждающим устройством. Анодная плотность тока может быть от 5-10 до 30-50 А/дм 2 с применением медных листов в качестве катодов. Продолжительность процесса зависит от состояния поверхности и колеблется от 5-6 мин для шлифованных деталей до 2-3 мин для штампованных деталей из листового проката. Электролит требует предварительной проработки на бракованных деталях. При эксплуатации электролита следует соблюдать общие правила: в качестве материала подвесок применять медь или алюминий; полировать одновременно только детали одного наименования и изготовленные из металла одной марки; при больших количествах полируемых деталей производить очистку медных катодов жесткой щеткой в промывной ванне.

Нормальная эксплуатация электролита начинается после накопления в нем меди не менее 3-5 г/л, для чего требуется его проработка в течение 3-4 ч, а при повышении содержания меди до 30 г/л электролит становится непригодным.

Для электрбполирования латуни и томпака используют плотность тока от 5 до 15 А/дм 2 с выдержкой 1-3 мин. После промывки в холодной проточной воде детали пассивируют в течение 1-2 мин в растворе, содержащем 80-100 г/л хромового ангидрида и 1-2 г/л серной кислоты, при комнатной температуре.

Для полирования меди и ее сплавов также используется следующий электролит: 1000 мл воды, 10 г серной кислоты концентрированной, 12,5 г уксусной кислоты, 12,5 г хромового ангидрида, 37,5 гдвухромово-кислого натрия.

Рабочая температура электролита 60-75 °С, плотность тока 25-50 А/дм 2 . Катоды из нержавеющей стали или титана, кратковременно можно использовать свинцовые или железные катоды.

Высокой производительностью отличается электролит с добавкой триэтаноламина, применяющийся для меди, латуни и особенно для кремнистых и бериллие-вых бронз и имеющий состав: ортофосфорная кислота — 1200 г/л, триэтаноламин — 50 мл/л.

Процесс ведут при температуре 20-30 °С с анодной плотностью тока от 15 до 50 А/дм 2 с применением катодов из нержавеющей стали, на которых металлическая медь осаждается в виде плотного слоя.

Для устойчивости электрического режима и сокращения продолжительности полирования в электролит часто добавляют хромовый ангидрид. Электролит, пригодный для полировки меди, латуни и гальванических медных покрытий, содержит следующие компоненты, г/л: ортофосфорная кислота — 850-900; хромовый ангидрид—120. Плотность электролита 1,60-1,62 г/см 3 , анодная плотность тока 30-50 А/дм 2 . Процесс ведется при температуре 20-40 °С с выдержкой 0,5-2 мин.

Электролит требует проработки при температуре до 40 °С и плотности тока до 50 Адм после чего производят полирование при более низких режимах. Катодами служат свинцовые пластины. Скорость растворения металла при плотности тока 40 А/дм составляет 2-3 мкм/мин.

Для электролитической полировки алюминия применяют кислые и щелочные ванны. Лучший блеск получают в кислых ваннах, подобных ванне для полировки стали. Кислая ванна имеет состав, г/л: фосфорная кислота (плотность 1,7) — 400-500, серная кислота (плотность 1,84) — 350-400, хромовый ангидрид — 50-60. Состав щелочной ванны, г/л: тринатрийфосфат — 320-350, углекислый натрий (сода) — 230-250.

При использовании кислой ванны требуется очень высокая плотность тока (25-50 А/дм и температура 65-75 °С. Время полировки 5-10 мин. Стечением времени в ванне накапливается трехвалентный хром, снижающий проводимость и повышающий вязкость ванны, но не влияющий так отрицательно на протекание процесса, как при полировании стали. В результате анодного растворения изделий во время полировки ванна постепенно загрязняется алюминием, допустимая концентрация которого 30-35 г/л. Для дальнейшей эксплуатации необходима замена ванны наполовину свежим раствором. Рабочая плотность ванны должна сохраняться в пределах 1,65-1,70. Очень большая плотность ванны приводит к образованию белых пятен на поверхности изделий. В этом случае доливают воду, снижая таким образом плотность до 1,65 и нагревают ванну до 85 °С в течение 2 ч.

Щелочная ванна не дает такого большого блеска, как кислая, но состоит из простых компонентов. Рабочая температура ванны достигает80-85 0 С, плотность тока 2-6 А/дм 2 , время обработки 10-20 мин. Изделия погружают в ванну и после 30 с выдержки включают ток. После 20 минут полировки изделие теряет слой — 5 мкм. Радужный слой с поверхности полированных изделий удаляют в водном растворе, содержащем 55 см 3 фосфорной кислоты и 30 г хромового ангидрида в 1 л. Обработка длится — 3 мин при 60 °С. Вместо вышеуказанного раствора можно применить 10%-ную азотную кислоту. В качестве добавки, улучшающей работу щелочных ванн для полировки алюминия, применяют алюмока-лиевые квасцы (- 15 г/л), чем также снижают концентрацию тринатрийфосфата.

По мере эксплуатации в щелочных ваннах накапливается алюминий, легко удаляемый при декантации раствора, так как соединения алюминия осаждаются на дне ванны. Катодами в щелочных ваннах служат стальные листы. Для экстраполирования изделий из титана и его сплавов применяется электролит, имеющий следующий состав, массовая доля, %: этиленгликоль — 87-90, фтористый аммоний — 4-5, фтористоводородная кислота — 2-3, вода — 2-3.

Процесс полирования ведут при температуре 50-70 °С и плотности тока 20-25 А/дм.

Электрохимическая полировка металлов — описание процесса

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки. Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их. Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Область применения

Химическая полировка металла используется, чтобы придать поверхности зеркальный блеск. Такое действие может быть направлено на придание деталям более привлекательного облика, если они находятся на виду и являются частью какой-то конструкции. Помимо эстетического назначения, полировка служит не только для красоты. С ее помощью можно избавить деталь от неровностей и шероховатостей, а также защитить от воздействия ржавчины, кислот и различных атмосферных явлений.

Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы. Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

Способ химического полирования меди и медных сплавов

Номер патента: 498361

Союз Советских Социалистически Республик ИЗОБРЕТЕН СКОМУ СВИДЕТЕЛЬСТВУ А Ъ1) Дополнительное к авт, свид-ву — 2) Заявлено 07.12.72 (21) 1855209/2 23 Г 30 присоединением ки Государственный комитет Совета Министров СССР 621.795.2;,422 (088.8) оллетень Ъе по делам нэабретени н открытий) Автор изобретения А. Герасименк 71) Заявител РАСТВО ЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯИ И МЕДНЫХ СПЛАВОВ ртооксихинолин и химичести к хи- медных Азотная кислотаХромовый ангидридХлористый кадмийОртооксихинолин Процесс ведут при Ортооксихинолин и еремеши ваниеет формулуСНСН=СН,Нз(ОН) М= введением хрох компонентов в а 15 — 30 С в теабатываемой поов, микробиолоизующаяся обраальными грибаллах равна 0 ивлажной среде ти 98 — 99% запотемнения полоту, хроий и ортоодержании25 Азотная кислота(45) Дата опуолпкования Изобретение относится к областской обработки металлов, в частномическому полированию меди исплавов.Известен раствор для химического полирования меди и ее сплавов, содержащий хромовый ангидрид, азотную кислоту и растворимую соль металла, в частности сернокислую медьв качестве блескообразователя. Известный раствор не позволяет получить достаточ ную степень блестка, коррозионную и микробиологическую стойкость обрабатываемой поверхности,Предложенный раствор отличается от известного тем, что дополнительно содержит 1 ортооксихинолин, а в качестве растворимой соли металла — хлористый кадмий при определенном соотношении компонентов, Это,повышает степень блеска, коррозионную и микробиолотическую стойкость обрабатываемой 2 поверхности.Раствор содержит азотную кисмовый ангидрид, хлористый кадмоксихинолин при следующем скомпонентов, г/л: П р и м е р. Пластины и трубки из меди Млатуни Лб 2 полируют погружением в расор следующего состава, г,л: Раствор приготамового ангидрида дру и азотную кислоту.При температуре раствор чение 20 — 40 сек блеск обр верхности составляет 5 бал. гическая стойкость, характер станием поверхности мицел ми в течение 1 месяца в ба коррозионная стойкость во при относительной влажно 1 месяц составляет до 5% верхности.498361 оксихинолнн, а в качестве растворимой солиметалла — хлористый кадмий при следующемсоотношении компонен гов, г,л: Формула изобретения Составитель Е. Рогожина Техред 3, Тараненко Редактор О. Филиппова Корректор В. Гутман Заказ 487/730 Изд.197 Тираж 1067 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий Москва, Ж, Раушская наб., д. 4/5Тип, Харьк. фил. пред. Патент Раствор для химического полирования меди и медных сплавов, содержащий азотную кислоту, хромовый ангидрид и растворимую соль металла в качестве 1 блескообразователя, отличаюш,ийся тем, что, с целью повышения степени блеска, коррозионной и микробиологической стойкости обрабатываемой, поверхности, раствор дополнительно содержит ортоАзотная кислота

ВОЙСКОВАЯ ЧАСТЬ 25840

ГЕРАСИМЕНКО АНАТОЛИЙ АНДРЕЕВИЧ

МПК / Метки

Код ссылки

Раствор для химического окрашивания металлической поверхности

Номер патента: 697605

. 0,8 г/см 69,00Вода дистиллированная Остальное до 100%Результаты коррозионных испытаний консервированных и маркированных деталей представлены в таблице,Режим испытаний: температура 40+5 С, относительная влажность 95-98%, продолжитель. ность испытаний 48 ч. Состав второго раствора, вес,%:Медь сернокислая 0,33Железо хлорное 0,55Галловая кислота 1,55Этиловый спирт (уд. вес 0,8 г/см ) 67,00 25Вода дистиллированная Остальное до 100%.Состав третьего раствора, вес.%:Медь сернокислая 0,40Железо хлорное 0,60Галловая кислота 1 60 30Этиловый спирт (уд. вес 0,8 гусм ) 69,0Вода дистиллированная Остальное до 100%Установлено, что цвет маркировочного знака — черньй-зависит от концентоации хлорно.35 го железа и галловой кислоты, При содержании хлорного.

Раствор для химического окрашивания никелевых поверхностей

Номер патента: 1337438

. Предлагаемый равномерное и однотонное ок.рашивание без корректировки 28-30 140-145 после первой корректировки 19-20 140″ 145 после второй корректировки 10-12 140-145 после третьей корНе окра» 140-145шивает ректировки после четвертой корректировки 140-145 Таблица 1 Сравниваемыепараметры Способ Прототип Предла- гаемый ТемператураОраствора, С 18-25 18-25 10 Золотис- ЗолотисЦвет покрытия то-желтый то-желтый Антикоррозирнная стойкость пленки в камеревлажности, сут Более 30 Более 30 Число загрузок,при которыхобеспечивается Время обработки,мин 10 Описываемый состав позволяет повьг З 5 сить работоспособность раствора в 5раз, а при условии периодическогокорректирования она сохраняется периодически постоянной, кроме того,совместное присутствие.

Раствор для химической обработки деталей из алюминиевых сплавов

Номер патента: 1320260

. соответствовала Кс, = 0,87-0,88 мкм при отражательной способности 15%.Эриохром черный Т, химическая фор,мула ОНОН20260 2 в растворе в указанной концентрации выполняет роль комплексообразователя, образуя растворимые комплексы алюминия и металлов, составляющих добавки в алюминиевые сплавы (например, меди, магния, железа и др.), способствуя удалению с обрабатываемой поверхности деталей продуктов взаимодействия компонентов раствора с металлом, 10 Бензидин, химическое название диаминодифенил химическая формуланж Н 2 15 в предлагаемом растворе в указанной концентрации повышает отражательную способность поверхности обрабатываемого металла.В качестве поверхностно-активного 20 вещества в раствор вводится сорбиталь О, химическое название сорбитан.

Раствор для химического травления титана и его сплавов

Номер патента: 777084

. один из примеров,подтверждающих это положительное качество. В качестве солей тяжелых металлов могут быть использованы соли различных органических и неорганических кислот.Введение солей тяжелых металлов позволяет в любой последовательности травить титан и сплавы титана, включая легированные благородными металлами; скоТаблица 2 Состав раствора, г/л известного предлагаемого Условие травления 1 00 Н 504+0,01 ионовРЬ+г На+5 Ь+з 550 Н,50, + +40 МНР+ +1,0 ионов РЬ+2, Нр «Я5 Ь+ 380 Ня 50, + +ЗОг 1 Н Р- +0,1 ионов РЬ+2 НИ+25 Ь+3 380 Н 50+ +ЗО 1 НР последовательности травления сплав 4200- титан ВТ 1-0 60 28065 45 50 170 370 ЗЗО 270 300 60 120 110 55 320 160 150 последовательности травления титан ВТ 1-О- сплав 4200 45 60 450 280 280 280 280.

Раствор для химической обработки алюминия и его сплавов

Номер патента: 1361198

. НК 15 и диспергатора НФ, предварительно измельченных до порошкообразного состояния, при этом происходит разогревораствора до 30 С. После полного раст-. ворения в полученный раствор небольшимн порциями при непрерывном перемешивании добавляется расчетное количество гидроокиси натрия, Необходимо следить, чтобы температура раствора быола не больше 55 С, так как это приво дит к сильному пенообразованию.После растворения всех компонентов и окончания реакции раствор доводится водой до заданного объема, цвет раствора при этом становится желто коричневым.При приготовлении раствора для хи- . мической обработки алюминия могут быть также использованы отработанные дубильные растворы, используемые в кожевенной промышленности при выделке кож и.

Поговорим о цвете в Wire Wrap: результаты патинирования, оксидирования и полировки

Эта статья будет интересна мастерам и полезна новичкам, желающим попробовать себя в технике wire wrap.

Я постаралась собрать подробную информацию о придании изделию конечного вида и адаптировать ее под работу с проволокой. Все результаты приведены в наглядных таблицах, которые нам пригодятся в дальнейшей работе.

С чем мы будем сегодня работать:

Заготовки для эксперимента сделаны из проволоки 0,8 мм, и 0,3 мм каждого вида металла.

Как мы будем обрабатывать. Чем мы будем окислять:

Огонь (оксидирование) — проволоку лучше прокаливать над горелкой до плетения украшения, так как есть опасность пережечь проволоку из-за разной скорости ее нагревания и она станет хрупкой и ломкой.

Серная печень (патинирование) — 1 капля на 50 мл воды комнатной температуры. Чем выше температура воды, тем быстрее идет реакция. Наблюдение — при высокой температуре воды может образовываться быстрая, но не устойчивая патина, которая будет стираться даже пальцами.

Раствор амиака (патинирование) — 1 мл 5% раствора на емкость объемом 200 мл. Для получения патины изделие подвешивают в герметично закрытую емкость с аммиаком.

Раствор амиака (патинирование) + вода — для получения голубой патины. Изделие предварительно смачивают водой, либо опускают в раствор на секунду, и только потом подвешивают в емкость с парами аммиака.

Таблица 1. Патинирование и оксидирование.

В таблице приведены конечные результаты каждого из способов.

Изменение цвета металлов в водном растворе серной печени.

На скорость патинирования влияют, прежде всего, концентрация растворов и температура среды.

Медь реагирует очень быстро, поэтому в таблице приведены данные с шагом в 15с.

Латунь реагирует медленней, поэтому на фото запечатлен результат с интервалом в 1 минуту.

Нейзильбер изменяет свой цвет на желтоватый в первые 30 секунд, дальнейшие изменения мало заметны. Для наглядности фото приведены с тем же интервалом: 1 минута.

Изменение цвета металлов в парах амиака

На скорость патинирования влияют температура, концентрация раствора, герметичность емкости. Результаты фиксировались каждые 5 минут.

Медь. Реагирует достаточно медленно при комнатной температуре, но если поставить емкость в более теплое место, процесс пойдет интенсивнее, и можно добиться более насыщенного цвета.

Латунь. Если вы решили патинировать латунь аммиаком, будьте предельно осторожны, потому что пары аммиака достаточно быстро разрушаю тонкую проволоку. Сегодня моя заготовка продержалась целых 25 минут до первых признаков разрушения. Был случай, когда неделю кропотливой работы пришлось спасать уже после 10 минут взаимодействия с парами.

Нейзильбер. На реакцию нейзильбера с аммиаком можно смотреть бесконечно. Они не реагируют.

Полировка готового изделия

Итак, когда вы, наконец, получили желаемый цвет, для придания объема и блеска следует отполировать наше изделие.

Чем мы будем полировать:

Полироль — в данном случае использовалась полироль Simihrome polish и «бархотка». Подойдет любая другая мазь-полироль или «Антицарапин».

Паста Гои — самая распространенный помощник , удобнее применять в комплексе с бормашинкой и войлочными насадками)

Полироль

Плюсы применения полироли с «бархоткой»:

— вы полностью контролируете процесс;

— получаете приятные, естественны цвета;

— плавные переходы цвета от светлых участков к темным.

— если изделие крупное, процесс может сильно затянуться;

— сложно добиться зеркального блеска.

Паста Гои

Плюсы Пасты Гои с бормашиной:

— процесс идет быстро, даже полировка крупных изделий не занимает много времени;

— на гладких поверхностях получается почти зеркальный блеск изделия.

— резкие, неестественные переходы цвета от светлых к темным;

— необходимость тщательно отмывать изделие в мыльной воде щеточкой. Вымыть пасту из всех труднодоступных мест изделия может оказаться затруднительным;

— войлочная насадка оставляет в изделии волоски, которые придется удалять пинцетом.

Пожалуй, все. Надеюсь информация оказалась для вас полезной. Не бойтесь экспериментировать, опыт — наш лучший помощник в любом деле.

Способ химического полирования меди и медных сплавов

Номер патента: 498361

Союз Советских Социалистически Республик ИЗОБРЕТЕН СКОМУ СВИДЕТЕЛЬСТВУ А Ъ1) Дополнительное к авт, свид-ву — 2) Заявлено 07.12.72 (21) 1855209/2 23 Г 30 присоединением ки Государственный комитет Совета Министров СССР 621.795.2;,422 (088.8) оллетень Ъе по делам нэабретени н открытий) Автор изобретения А. Герасименк 71) Заявител РАСТВО ЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯИ И МЕДНЫХ СПЛАВОВ ртооксихинолин и химичести к хи- медных Азотная кислотаХромовый ангидридХлористый кадмийОртооксихинолин Процесс ведут при Ортооксихинолин и еремеши ваниеет формулуСНСН=СН,Нз(ОН) М= введением хрох компонентов в а 15 — 30 С в теабатываемой поов, микробиолоизующаяся обраальными грибаллах равна 0 ивлажной среде ти 98 — 99% запотемнения полоту, хроий и ортоодержании25 Азотная кислота(45) Дата опуолпкования Изобретение относится к областской обработки металлов, в частномическому полированию меди исплавов.Известен раствор для химического полирования меди и ее сплавов, содержащий хромовый ангидрид, азотную кислоту и растворимую соль металла, в частности сернокислую медьв качестве блескообразователя. Известный раствор не позволяет получить достаточ ную степень блестка, коррозионную и микробиологическую стойкость обрабатываемой поверхности,Предложенный раствор отличается от известного тем, что дополнительно содержит 1 ортооксихинолин, а в качестве растворимой соли металла — хлористый кадмий при определенном соотношении компонентов, Это,повышает степень блеска, коррозионную и микробиолотическую стойкость обрабатываемой 2 поверхности.Раствор содержит азотную кисмовый ангидрид, хлористый кадмоксихинолин при следующем скомпонентов, г/л: П р и м е р. Пластины и трубки из меди Млатуни Лб 2 полируют погружением в расор следующего состава, г,л: Раствор приготамового ангидрида дру и азотную кислоту.При температуре раствор чение 20 — 40 сек блеск обр верхности составляет 5 бал. гическая стойкость, характер станием поверхности мицел ми в течение 1 месяца в ба коррозионная стойкость во при относительной влажно 1 месяц составляет до 5% верхности.498361 оксихинолнн, а в качестве растворимой солиметалла — хлористый кадмий при следующемсоотношении компонен гов, г,л: Формула изобретения Составитель Е. Рогожина Техред 3, Тараненко Редактор О. Филиппова Корректор В. Гутман Заказ 487/730 Изд.197 Тираж 1067 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий Москва, Ж, Раушская наб., д. 4/5Тип, Харьк. фил. пред. Патент Раствор для химического полирования меди и медных сплавов, содержащий азотную кислоту, хромовый ангидрид и растворимую соль металла в качестве 1 блескообразователя, отличаюш,ийся тем, что, с целью повышения степени блеска, коррозионной и микробиологической стойкости обрабатываемой, поверхности, раствор дополнительно содержит ортоАзотная кислота

ВОЙСКОВАЯ ЧАСТЬ 25840

ГЕРАСИМЕНКО АНАТОЛИЙ АНДРЕЕВИЧ

МПК / Метки

Код ссылки

Раствор для химического окрашивания металлической поверхности

Номер патента: 697605

. 0,8 г/см 69,00Вода дистиллированная Остальное до 100%Результаты коррозионных испытаний консервированных и маркированных деталей представлены в таблице,Режим испытаний: температура 40+5 С, относительная влажность 95-98%, продолжитель. ность испытаний 48 ч. Состав второго раствора, вес,%:Медь сернокислая 0,33Железо хлорное 0,55Галловая кислота 1,55Этиловый спирт (уд. вес 0,8 г/см ) 67,00 25Вода дистиллированная Остальное до 100%.Состав третьего раствора, вес.%:Медь сернокислая 0,40Железо хлорное 0,60Галловая кислота 1 60 30Этиловый спирт (уд. вес 0,8 гусм ) 69,0Вода дистиллированная Остальное до 100%Установлено, что цвет маркировочного знака — черньй-зависит от концентоации хлорно.35 го железа и галловой кислоты, При содержании хлорного.

Раствор для химического окрашивания никелевых поверхностей

Номер патента: 1337438

. Предлагаемый равномерное и однотонное ок.рашивание без корректировки 28-30 140-145 после первой корректировки 19-20 140″ 145 после второй корректировки 10-12 140-145 после третьей корНе окра» 140-145шивает ректировки после четвертой корректировки 140-145 Таблица 1 Сравниваемыепараметры Способ Прототип Предла- гаемый ТемператураОраствора, С 18-25 18-25 10 Золотис- ЗолотисЦвет покрытия то-желтый то-желтый Антикоррозирнная стойкость пленки в камеревлажности, сут Более 30 Более 30 Число загрузок,при которыхобеспечивается Время обработки,мин 10 Описываемый состав позволяет повьг З 5 сить работоспособность раствора в 5раз, а при условии периодическогокорректирования она сохраняется периодически постоянной, кроме того,совместное присутствие.

Раствор для химической обработки деталей из алюминиевых сплавов

Номер патента: 1320260

. соответствовала Кс, = 0,87-0,88 мкм при отражательной способности 15%.Эриохром черный Т, химическая фор,мула ОНОН20260 2 в растворе в указанной концентрации выполняет роль комплексообразователя, образуя растворимые комплексы алюминия и металлов, составляющих добавки в алюминиевые сплавы (например, меди, магния, железа и др.), способствуя удалению с обрабатываемой поверхности деталей продуктов взаимодействия компонентов раствора с металлом, 10 Бензидин, химическое название диаминодифенил химическая формуланж Н 2 15 в предлагаемом растворе в указанной концентрации повышает отражательную способность поверхности обрабатываемого металла.В качестве поверхностно-активного 20 вещества в раствор вводится сорбиталь О, химическое название сорбитан.

Раствор для химического травления титана и его сплавов

Номер патента: 777084

. один из примеров,подтверждающих это положительное качество. В качестве солей тяжелых металлов могут быть использованы соли различных органических и неорганических кислот.Введение солей тяжелых металлов позволяет в любой последовательности травить титан и сплавы титана, включая легированные благородными металлами; скоТаблица 2 Состав раствора, г/л известного предлагаемого Условие травления 1 00 Н 504+0,01 ионовРЬ+г На+5 Ь+з 550 Н,50, + +40 МНР+ +1,0 ионов РЬ+2, Нр «Я5 Ь+ 380 Ня 50, + +ЗОг 1 Н Р- +0,1 ионов РЬ+2 НИ+25 Ь+3 380 Н 50+ +ЗО 1 НР последовательности травления сплав 4200- титан ВТ 1-0 60 28065 45 50 170 370 ЗЗО 270 300 60 120 110 55 320 160 150 последовательности травления титан ВТ 1-О- сплав 4200 45 60 450 280 280 280 280.

Раствор для химической обработки алюминия и его сплавов

Номер патента: 1361198

. НК 15 и диспергатора НФ, предварительно измельченных до порошкообразного состояния, при этом происходит разогревораствора до 30 С. После полного раст-. ворения в полученный раствор небольшимн порциями при непрерывном перемешивании добавляется расчетное количество гидроокиси натрия, Необходимо следить, чтобы температура раствора быола не больше 55 С, так как это приво дит к сильному пенообразованию.После растворения всех компонентов и окончания реакции раствор доводится водой до заданного объема, цвет раствора при этом становится желто коричневым.При приготовлении раствора для хи- . мической обработки алюминия могут быть также использованы отработанные дубильные растворы, используемые в кожевенной промышленности при выделке кож и.