Содержание

- Секреты пайки. Свойства некоторых припоев.

- Припой пос 60: температура плавления, свойства, характеристики

- Какие бывают припои?

- Припой ПОС 60

- Технические характеристики

- Формы выпуска

- Как отличаются припои по температуре плавления

- Классификация

- Состав паяльных сплавов

- Выбор припойного материала

- Особенности припоя для пайки

- Характеристики

- Виды припоев и флюсов

- Какая температура плавления

- Состав припоя

- Как правильно выбрать

- Использование

Пос 60 температура плавления

Секреты пайки. Свойства некоторых припоев.

ЧЕТЫРЕ СЕКРЕТА ПАЙКИ

«Неужели даже в таком деле, как пайка деталей, есть секреты?» — спросите вы. Чего проще — нагреть паяльник, взять припой и кислоту, и паяй себе на здоровье.

Оказывается, это не так просто. Уметь хорошо паять своего рода искусство, которое дается не сразу, а в результате практики. Овладеть этим искусством — значит познать все секреты техники пайки.

Первый секрет — правильное применение для пайки припоя и флюса. Припоем называется легкоплавкий металлический сплав, которым спаиваются провода и выводы деталей. Самый хороший припой — чистое олово. Но оно стоит дорого и используется в исключительных случаях. При радиомонтаже чаще применяют оловянно-свинцовые припои, представляющие сплав олова и свинца. По прочности спайки эти припои не уступают чистому олову. Плавятся такие припои при температуре 180 — 200° С. Обозначаются они тремя буквами — ПОС (припой оловянно-свинцовый), за которыми следует двузначная цифра, показывающая содержание олова в процентах, например: ПОС-40, ПОС-60. Для наших целей лучше брать припой ПОС-60.

Флюсы — это противоокислительные вещества. Они применяются для того, чтобы подготовленные к пайке места деталей или проводников не окислялись во время пайки. Без флюса припой может не прилипнуть к поверхности металла.

Флюсы бывают разные. Так, для ремонта металлической посуды пользуются «паяльной кислотой» — раствором цинка в соляной кислоте. Паять радиоконструкции таким припоем нельзя — со временем он разрушает пайку. Для радиомонтажа надо применять флюсы, в которых нет кислоты. Одним из таких флюсов является канифоль. В магазинах вы, наверное, встречали смычковую канифоль, которой музыканты натирают смычки своих инструментов — ее можно использовать для пайки.

Чтобы можно было паять в труднодоступных местах, неплохо запастись жидким флюсом, о котором говорилось выше. Для его приготовления измельчают канифоль в порошок и всыпают в этиловый спирт или ацетон. Помешивая раствор палочкой, подсыпают канифоль до получения густой кашицы. Такую канифоль наносят на спаиваемые места тонкой палочкой или кисточкой. Для пайки печатных плат флюс следует делать более жидким. Следует иметь в виду, что флюс на базе ацетона токсичен! При использовании такого флюса следует избегать вдыхания испарений ацетона!

Второй секрет пайки — чистота жала паяльника и его нагрев. Если жало грязное, им трудно работать — плавиться припой будет, а к поверхности жала не прилипнет. Жало надо обязательно зачистить и залудить — покрыть тонким слоем припоя. Делают это так. Разогрейте паяльник и зачистите его жало напильником или шлифовальной шкуркой. Опустите жало в канифоль, а затем прикоснитесь им к кусочку припоя. В слое расплавленного припоя поводите жало по деревянной палочке (или по подставке) так, чтобы вся поверхность его покрылась слоем припоя. Со временем жало будет покрываться окисным налетом темного цвета, мешающим пайке. Вот тогда снова залудите его.

Третий секрет — чистота спаиваемых поверхностей. Места проводников и деталей, предназначенных для пайки, должны быть зачищены до блеска. Тщательно зачищенный проводник кладут на кусок канифоли и хорошо прогревают паяльником. Канифоль быстро расплавится, а имеющийся на паяльнике припой растечется по проводнику. Поворачивая проводник и медленно двигая по нему жало паяльника, добейтесь равномерного распределения припоя по поверхности проводника.

Если вы будете залуживать часть впаянного в самоделку проводника, зачистите это место шлифовальной шкуркой или перочинным ножом и поднесите кусок канифоли. Плавным движением паяльника равномерно распределите припой по залуживаемой поверхности.

Четвертый секрет — правильное соединение проводов при пайке и хороший прогрев места спайки деталей. Если надо спаять концы двух залуженных проводников, плотно прижмите их друг к другу и к месту касания приложите паяльник с каплей припоя на конце жала. Как только место спайки прогреется, припой растечется и заполнит промежутки между проводниками. Плавным движением паяльника распределите припой равномерно по всему месту спайки. Продолжительность пайки не должна превышать 5 с, после чего паяльник удаляют — припой быстро затвердеет и прочно скрепит детали. Но пайка будет прочной только в том случае, если после удаления паяльника проводники не сдвинутся в течение 10 с.

Припаивая транзистор, берегите его выводы от перегрева. Для этого придерживайте их пинцетом или плоскогубцами — они выполняют роль теплоотвода.

Во время налаживания конструкций приходится перепаивать проводники или заменять детали. Это нужно учитывать при монтаже. Так, концы деталей, соединяющиеся согласно схеме с общим проводником, следует припаивать не в одной точке, а на некотором расстоянии друг от друга. Не рекомендуется закручивать концы деталей вокруг проводника.

Помните, что при пайке выделяются вредные для здоровья пары олова и свинца. Ни в коем случае нельзя наклоняться над местом пайки и вдыхать испарения. Летом старайтесь паять у открытого окна, зимой чаще проветривайте помещение. После окончания пайки обязательно вымойте руки теплой водой с мылом.

Приложение по теме: Свойства некоторых свинцово-оловянистых (мягких) припоев:

ПОС-90 — температура плавления 222 градусов Цельсия, прочность при растяжении 4,3 кГ х мм. кв., используется для пайки деталей или узлов с последующим серебрением или золочением. Состав: Олово — 90 %, Сурьма — 0,15%, Свинец — остальное.

ПОС-60 — температура плавления 190 градусов Цельсия, прочность при растяжении 4,1 кГ х мм.кв., используется для пайки высоко ответственных соединений, в том числе и в радиотехнике. Состав: Олово — 60%, Сурьма — 0,8%, Свинец — остальное.

ПОС-50 — температура плавления — 222 градуса Цельсия, прочность на разрыв — 3,6 кГ х мм. кв., используется для пайки ответственных деталей, когда допустим более высокий нагрев. Состав: Олово — 50%, Сурьма — 0,8%, Свинец — остальное.

ПОС-40 — температура плавления — 235 градусов Цельсия, прочность на разрыв — 3,2 кГ х мм. кв., используется для пайки менее ответственных токопроводящих деталей. Состав: Олово — 40%, Сурьма — 2%, Свинец — остальное.

ПОС-30 — температура плавления — 256 градусов Цельсия, прочность на разрыв — 3,3 кГ х мм. кв., используется для лужения и пайки менее ответственных и механических деталей из меди, ее сплавов и стали. Состав: Олово — 30%, Сурьма — 2%, Свинец — остальное.

ПОС-18 — температура плавления — 277 градусов Цельсия, прочность на разрыв — 2,8 кГ х мм. кв., используется для пайки при пониженных требованиях к прочности шва, а также для лужения перед пайкой. Состав: Олово — 18%, Сурьма — 2,5%, Свинец — остальное.

ПОС-4-6 — температура плавления — 265 градусов Цельсия, прочность на разрыв — 5,8 кГ х мм. кв., используется для пайки с погружением в ванну с расплавленным припоем. Состав: Олово 4%, Сурьма — 6%, Свинец — остальное.

Припой пос 60: температура плавления, свойства, характеристики

Радиоэлектроника для начинающих

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства.

Для сборки простейших самодельных устройств достаточно самого распространённого ПОС-61 или ему подобного. Как говориться: «Было бы, чем паять…»

Припой можно даже не покупать. Достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать его разогретым жалом паяльника с паяных контактов.

Особенно такой метод «добычи» актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Припой, собранный с печатных плат

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой, должен разбираться в вопросе его выбора. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой из них лучше использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие, т.е. такие, температура плавления которых лежит в пределах до 300 – 4500C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются именно они.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве.

Также в нём могут присутствовать и легирующие металлы, но их количество в составе невелико.

Примеси других металлов вводят в сплав для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

Наибольшее распространение получил припой марки ПОС (Припой Оловянно-Свинцовый). Далее за кратким обозначением его марки следует число, которое показывает процентное содержание в нём олова. Так в ПОС-40 содержится 40% олова, а в ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить его состав можно по косвенным признакам:

- Припои оловянно-свинцовой группы имеют температуру плавления 183 – 2650C.

- Если припой имеет яркий металлический блеск, то в нём достаточно большое содержание олова (ПОС-61, ПОС-90).

И, наоборот, если он тёмно-серого цвета, а поверхность матовая, то это указывает на большое содержание свинца. Именно свинец придаёт поверхности своеобразный сероватый оттенок. - Припои, в которых много свинца очень пластичны.

Так, например, пруток припоя диаметром 8 мм. с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт сплаву прочность и жёсткость. Если олова в сплаве много, то легко погнуть такой пруток уже не получится.

ПОС-40 (пруток)

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

- ПОС-90 (Sn 90%, Pb 10%). Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

- ПОС-40 (Sn 40%, Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, применяется для ремонта радиаторов, латунных и медных трубопроводов.

- ПОС-30 (Sn 30%, Pb 70%). Его применяют в кабельной промышленности, а также используют для лужения и пайки листового цинка.

- И, наконец, ПОС-61 (Sn 61%, Pb 39%). Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

ПОС-61 используется для лужения и пайки печатных плат радиоаппаратуры. Именно он в основном служит материалом для сборки электроники. Температура его плавления начинается со 1830C, а полное расплавление достигается при температуре в 1900C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное его расплавление достигается уже при 1900C.

ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 2650C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

Зарубежным аналогом ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному ПОС-61.

Как правило, любой припой продаётся в катушках или тюбиках по 10

100 грамм. На упаковке указывается состав сплава, например, так: Alloy 60/40 («Сплав 60/40» – он же ПОС-60). Имеет форму проволоки разного диаметра (от 0,25 до 3мм).

Также не редкость, что в его состав входит флюс (FLUX), которым заполнена сердцевина проволоки. Содержание флюса указывается в процентах (обычно от 1 до 3,5%). Такой форм-фактор очень удобен. При работе нет необходимости отдельно подавать флюс к месту пайки.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно .

Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таком сплаве кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

Припой ПОС 60

На рынке представлен значительный выбор разного рода припоев для соединения металлических элементов посредством пайки. Необходимость в таком разнообразии обусловлена тем фактом, что каждый отдельный металл наделен определенными свойствами, из-за которых и требуется индивидуальный подход к паянию.

Припой марки ПОС 60 может с успехом задействоваться при подобных работах как в промышленных, так и домашних условиях. Он представляет собой одну из разновидностей припоев из семейства оловянно-присадочных материалов. При этом высокий индекс содержания олова свидетельствует о том, что для его плавления требуется более низкая температура, чем, например, для марки ПОС 30, то есть он принадлежит к категории легкоплавких материалов. Это обеспечивает высокую текучесть припоя и большую простоту работы. Материал равномерно растекается по заготовке и качественно заполняет все пустоты в виде трещинок и выемок, благодаря чему в конечном счете удается получить соединение более высокого качества. Положительно сказывается на процессе соединения и высокий уровень смачиваемости поверхности.

Технические характеристики

Изготовление припоя марки ПОС 60 осуществляется в соответствии с ГОСТом под номером 21931-76. Он определяет состав данного материала, основными компонентами которого являются олово со свинцом. Припой этой марки достаточно универсален и может быть задействован при работе с заготовками, выполненными из самых различных металлов, включая цинк, медь, латунь и многие другие. Он активно используется в радиотехнической отрасли, при паянии контактов и соединении проводов, ремонте труб, скреплении листового металла. Невысокая температура плавления дает возможность применять припой не только в роли присадочного материала, но и выполнять операции по лужению.

Характерным отличием от тех марок припоев, в составе которых присутствует больший процент свинца, является наличие среди компонентов ПОС 60 сурьмы. Важное достоинство данного материала – наличие у него способности к образованию герметичных швов. Соблюдение всех технологических норм при использовании ПОС 60 гарантирует отсутствие какого-либо брака и высокое качество получаемых соединений.

В домашних условиях данный припой особенно популярен при паянии труб и всевозможных емкостей, используемых для жидкостей. ПОС 60 расплавляется при температуре менее 200 градусов по Цельсию, что дает возможность с его помощью выполнять процедуры по паянию металлов, на свойства которых значительно воздействует температура. Он обеспечивает безопасную пайку контактов, минимизируя вероятность возникновения каких-либо осложнений. Припой может быть использован вместо сварки для скрепления друг с другом листов металла, когда в силу определенных причин задействование сварочного аппарата не представляется возможным.

Наибольшим минусом легкоплавкости ПОС 60 является то, что эксплуатация деталей, соединенных с его помощью в условиях высоких температур является ограниченной. То есть, в случае повышения температуры швы, сформированные данным припоем, попросту расплавятся. Если же эксплуатация изделий происходит исключительно в условиях стандартных температур, то ПОС 60 вполне справляется с задачей обеспечения качественной и надежной фиксации. При этом швы также можно подвергать определенным механическим нагрузкам, хоть и не очень значительным.

Формы выпуска

Припой ПОС 60 поставляется в следующих вариантах:

- Проволока, имеющая толщину в диапазоне 0,5-5 миллиметров. Она поставляется в виде мотков, которые можно использовать в самых различных условиях. Проволока превосходно гнется, одинаково подходит для паяния с использованием как грелки, так и паяльника.

- Трубка с канифолью. В данном случае припой изготавливается в формате трубок с содержанием специально подобранной для этой цели канифолью. Такое сочетание обеспечивает большое удобство процесса паяния, так как все требуемые расходные вещества сконцентрированы в одном месте.

- Лента. Припой в виде металлической ленты из оловянно-свинцового сплава без посторонних примесей. В значительной степени данный вид схож с проволокой, однако применяется он для более обширных поверхностей.

Припой в виде проволоки поставляется на рынок самого различного размера. Данное изделие может иметь диаметр от 0,5 до 5 миллиметров, в зависимости от целевого предназначения.

Прутки припоя имеют больший диаметр: 8,10 и 12, а также 15 миллиметров.

Наружный диаметр трубок может составлять от 1 до 5 миллиметров.

Ленты припоя отличаются друг от друга, как по ширине, так и по толщине. В частности, при ширине от 8 до 10 миллиметров припой данного формата может иметь толщину 0,8 либо 1 миллиметр, а при ширине от 10 до 15 миллиметров толщина может колебаться в пределах 1,5-5 миллиметров.

Как отличаются припои по температуре плавления

Основным материалом, применяемым при пайке, является специальный сплав, называемый припоем. К одной из важнейших его характеристик относится температура плавления.

Существует множество разнообразных сплавов, используемых в качестве припоев при выполнении паяных соединений металлических изделий. Они имеют различия по химическому составу и по физико-механическим свойствам.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

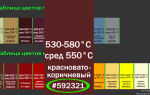

Таблица 1. Температура плавления припоев:

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Состав паяльных сплавов

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Обычно такие сплавы состоят из нескольких химических элементов, но название композиций определяется по тому элементу, который является основным и превосходит все остальные по содержанию. Например, припои на основе олова называют оловянными.

Существует большое семейство припоев, содержащих значительные удельные доли свинца и олова. Такие паяльные сплавы принято называть оловянно-свинцовыми.

Для них принято буквенное обозначение ПОС, после которого следует цифра, показывающая процентное содержание олова в составе этого припоя.

Таблица 2. Химический состав припоев:

Компоненты, входящие в состав припоя, оказывают воздействие на физические качества сплава, образуя нечто новое, не присущее каждому из компонентов в отдельности.

При этом наибольшее влияние на результирующие свойства припоя (такие, как температура его плавления) оказывает элемент, имеющий наибольший удельный вес в сплаве.

Так, паяльные сплавы на основе такого легкоплавкого металла, как олово, относятся к низкотемпературным или мягким. Этим подчёркивается связь температуры плавления металла с его механической твёрдостью.

То есть, металлы, которые плавятся при более низкой температуре, являются более мягкими.

Существует множество припоев, которые создаются на основе меди, алюминия, цинка, серебра, золота, платины. Высокотемпературная пайка осуществляется сплавами, в состав которых входят титан, цирконий, молибден и другие металлы.

Выбор припойного материала

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

То есть, присадочный материал должен расплавляться раньше, чем основной. Но это не единственное условие выбора.

Жидкий расплав должен хорошо смачивать поверхность основного металла. Кроме этого, к паяному соединению предъявляются определённые прочностные требования.

Правильный подбор присадочного материала для пайки позволяет приблизить прочность соединения к прочности основного металла.

Именно по этой причине при пайке какого-либо металлического изделия стараются использовать присадку на основе такого же металла, как металл изделия.

При этом более низкая температура плавления припоя обеспечивается дополнительными компонентами, входящими в его состав.

Правда, следует заметить, что сравнять эти характеристики при пайке не удаётся никогда. То есть, при механических испытаниях на разрушение излом всегда будет происходить в месте соединения.

В некоторых специфических видах пайки прочность соединения играет не главную роль. Например, при пайке ювелирных изделий основной является эстетическая часть работы. Поэтому изделия из золота, серебра и платины паяются только припоями на основе одноимённых металлов, причём той же пробы.

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

Особенности припоя для пайки

Со школьной скамьи всем известно, что олово с химическим символом «Sn», используют для пайки микросхем и других радиодеталей. Основное требование для этого сплава — невысокая температура плавления. Это вызвано тем, что во время процесса должен плавиться припой, а не соединяемая деталь. Чистое олово с Т плавления 232 °C вполне подходит для этих целей, но на практике чистое олово для пайки, фактически не применяется, из-за высокой стоимости, чаще используют сплавы со свинцом и другими металлами.

Характеристики

Олово незаменимо при производстве электронных устройств. Благодаря своим свойствам оно используется для сварки компонентов в радиотехники. Сплав под названием Eutectica, состоит из свинца (Pb), серебра (Ag), меди (Cu) и никеля (Ni). Благодаря этим присадкам олово плавится при разных температурах в зависимости от процентного содержания, каждого из них.

Олово мягкое и податливое, но очень устойчиво к коррозии и не образует ржавчину, имеет очень хорошую электропроводность и относительно низкую температуру плавления. Все эти характеристики делают его незаменимым для создания электронных устройств.

Процесс пайки протекает в мягкой сварке, которая состоит из объединения двух базовых элементов посредством вклада в основу третьего элемента с более низкой температурой плавления. Например, припаивая медную прокладку монтажной платы к ножке конденсатора, используют расплавленное олова, которое плавится при гораздо более низкой температуре, чем базовые элементы. В процессе нагрева, жидкое олово благодаря своим капиллярным свойствам притягивается к базовым компонентам, а затем охлаждается в режиме мягкой пайки.

Виды припоев и флюсов

В нашей стране большое распространение получила марка припоя ПОС — сплав олова Pb и свинца Sn. В зависимости от вида в него может быть добавлены кадмий, никель, медь, и другие металлы. В основном ПОС изготавливает в форме прутков, проволоки, шариков и пасты. Химсостав его строго регламентирован ГОСТ 21930-76. В России широко применяют такие виды припоя: ПОС18, ПОС30, ПОС50, ПОС90, которые относятся к мягким сплавам с Т плавления до 300 градусов.

Припой регламентируется государственными стандартами, кроме Pb (0.8 %) и Sn (17-19 %), он имеет примеси многих металлов. Контролирующие органы строго следят за тем, чтобы производитель ограничивал присутствие ядовитого мышьяка в составе, уменьшающего текучесть жидкого сплава и повышающего хрупкость в условиях знакопеременных нагрузок.

Состав примесей ПОС-18 в процентах:

- Плотность— 10.3гр/см2.

- Показатель удельного сопротивления— 0. 200 мкОм•см.

- Показатель твердости поБриннелю— 11 НВ.

- Теплопроводность— 0.37ккал/см*С*град.

- Т при которой припой будет расплавляться солидус/ ликвидус— 183/285 С.

- Широкая область сплава в жидком состоянии;

- пониженное содержание примесей, вызывающей хрупкость;

- коррозионная стойкость места пайки, что важно для деталей, находящихся во влажных средах.

- Особый припой, серийно не производится.

- Наличие вредных присадок в составе — Pb.

ПОС-18 относится к универсальным сплавам и является заменителем бессурьмянистых сплавов, его используют:

- Для производства радиоаппаратуры;

- пайке печатных плат малой мощности;

- кузовной ремонт машин в виде лужения;

- соединения узлов из медно-цинковых сплавов;

- ремонт оборудования в системах отопления: котлы, радиаторы и другие нагревательные элементы.

Цена припоя ПОС-18 по состоянию на 01.09.2019 года от 710 руб/кг.

Припой стандартизируется ГОСТами 21930.76 / 21931.76 и относится к мягким сплавам с Т плавления — 256.0 С. По свойствам он похож на марки с ПОС-40 и 50 и состоит из Pb и Sn в процентном соотношении 30:70, а также других элементов не более 1 %. Он отличается от чистого олова темным цветом и повышенной твердостью сплава.

Состав примесей в процентах:

- Sb — 0.1;

- Cu — 0.05;

- Bi0 — 0.2;

- S, As, Fe — по 0.02;

- Al, Zn — по 0.002.

- Плотность — 9.72 гр/см2.

- Показатель удельного сопротивления — 0. 185 мкОм•см.

- Показатель твердости по Бриннелю — 12 НВ.

- Теплопроводность — 0.37 ккал/см*С*град.

- Т плавления солидус/ликвидус — 183/256 С.

- Высокая текучесть;

- низкая Т плавления;

- низкое сопротивление позволяет работать с мелкими деталями;

- высокая ударная вязкость равная чистому олову;

- высокая область применения, с возможностью замены дорогих материалов, например, для пайки цинка или пластин из латуни;

- возможность использования для ремонта бытовой техники.

Недостаток ПОС-30 — наличие вредных присадок в составе — Pb.

Цена ПОС-30 по состоянию на 01.09.2019 года от 766 руб/кг.

Его выпускают по требованиям ГОСТ 21931.76, он отличается практическим равным соотношением свинца и олова.

Состав примесей ПОС-50 в процентах:

- Sb — 0.8;

- Cu — 0.1;

- Bi — 0.05;

- As — 0.05;

- S, Fe — по 0.02;

- Ni, Al, Zn — по 0.002.

- Плотность — 8.87 гр/см2.

- Показатель удельного сопротивления — 0. 158 мкОм•см.

- Показатель твердости по Бриннелю — 14 НВ.

- Теплопроводность — 0.48 ккал/см*С*град.

- Т плавления солидус/ ликвидус — 183/209 С.

- Хорошая текучесть;

- хорошая тепло- и электропроводность;

- возможность применения во влажных средах;

- хорошая пластичность шва позволяет применять к изделиям с повышенными требованиями к герметичности, например, в измерительных приборах и маломощных схемах ПК.

- Неэффективный при пайке толстых изделий из-за нестабильности прогрева;

наличие вредных присадок в составе — Pb; - ускоренная кристаллизация расплава, не дает возможность использовать сплав в технологии ручной пайки.

Цена припоя ПОС-50 по состоянию на 01.09.2019 года от 1102.00 руб/кг.

Припой отличается низкой теплопроводностью и высоким показателем твердости, что объясняется высоким содержанием олова 90, материал серебреного цвета, что дает эстетическую привлекательность полученным соединениям.

Состав примесей ПОС-90 в процентах:

- Sb — 0.1;

- Cu — 0.05;

- Bi — 0.2;

- As — 0.01;

- S, Fe — по 0.02;

- Ni, Al, Zn — по 0.002.

- Плотность — 7.6 гр/см2.

- Показатель удельного сопротивления — 0. 120 мкОм•см.

- Показатель твердости по Бриннелю — 15.4 НВ.

- Теплопроводность — 0.13 ккал/см*С*град.

- Т плавления солидус/ ликвидус — 183/220 С.

- Широкая область применения от бытового, медицинского до промышленного сектора;

- хорошая текучесть;

- высокий уровень смачиваемости в жидком состоянии;

- низкая Т температура плавленияя;

- хорошая электропроводность;

- хорошая герметичность, возможность использования в водной и газовой среде;

хорошая пластичность шва позволяет применять к изделиям с повышенными - требованиями к герметичности, например, в измерительных приборах и маломощных схемах ПК.

Недостатки ПОС-90 — наличие вредных присадок в составе (свинца).

Цена припоя ПОС-90 по состоянию на 01.09.2019 года от 1778.00 руб/кг.

Какая температура плавления

Олово, которое используют в электронике, обычно относится к типу эвтектики, это означает, что это сплав с более низкой температурой плавления для каждого из составляющих его элементов. Так, если имеется 60% оловянный сплав (Т плавления — 232 C) и свинцовый 40% (Т плавления — 327 C), то общая температура плавления сплава будет примерно 183 C .

Наиболее распространенный припой, используемый в станах ЕС для электронных работ — 63/37 SnPb. Он представляет собой эвтектический сплав с температурой плавления — 183 C. Сплав 60Sn имеет рабочий диапазон 183-238. Существует более низкотемпературный сплав Sn43Pb43Bi14, имеющий температуры плавления 144-163.

Состав припоя

Свинец, содержащий в сплаве, постепенно вытесняется в соответствии с новыми директивами ЕС (RoHS и WEEE) и заменяется припоями, состоящими из сплавов олова и сурьмы. Уже сегодня в ЕС многие магазины его не продают. У нас пока все по-другому, вероятно, пройдет много лет, прежде чем свинцовый припой в нашей стране будет заменен навсегда.

Важно! Бессвинцовый сплав имеет более высокую температуру плавления, чем свинцовый и использует более агрессивные флюсы. Это означает, что паяльник должен быть изготовлен для бессвинцовой пайки, чтобы обеспечить правильную температуру около 230 C. Бессвинцовый припой, как правило, примерно на 20-50% дороже, чем свинцовый.

Как правильно выбрать

Выбор припоя зависит от вида работ и назначения готового изделия, а также от того в каких условиях продукт будет эксплуатироваться.

Критерии, на которые нужно обратить внимание перед тем, как выбрать припой для пайки:

- Тип паяльника.

- Размер провода. Диаметры варьируются от сантиметров или миллиметров, размер проволоки зависит от выполняемой работы.

- Флюс очищает область пайки, облегчая протекание припоя и, следовательно, идеальное паяное соединение. Флюс изменяет поверхностное натяжение, так как увеличивает адгезионные свойства в паяном соединении.

- Перед покупкой, нужно знать при какой температуре плавится олово для пайки.

Состав. Дискуссия о том, какой припой использовать на печатных платах свинцовый или бессвинцовый, все еще продолжается. Несмотря на дебаты, вызванные проблемами окружающей среды и здоровья, многие электротехники используют свинцовый.

Обратите внимание! Срок годности и отраслевые рекомендации требуют его использования в течение трех лет с даты изготовления. Срок годности указан на изделии, с ним можно ознакомиться в магазине при покупке. Если использовать просроченную пасту на поверхности припоя может произойти окисление, что сделает соединение неэффективным.

Использование

Специалисты дают полезные советы, которые очень помогают начинающим радиолюбителям, чтобы правильно паять:

- Выбирают припой с минимальным содержанием свинца.

- Необходимо следить за чистотой жала паяльника, оно должно не иметь грязные наплавления.

- Для очистки используют напильник или наждачную бумагу. Жало после очистки залуживают канифолью.

- Не рекомендуется долго удерживать прибор в точке припоя, поскольку соединяемые детали способны получить высокотемпературное повреждение. Для снижения губительного воздействия Т на деталь, ее придерживают пинцетом, который выполнит роль теплоотвода.

- Изделие, перед пайкой очищают, а контакты соприкосновения дополнительно залуживают, чтобы обеспечить отличное сцепление.

Дополнительная информация. При пайке нужно выполнять меры безопасности. Всегда работать в защитных очках, чтобы защитить глаза от летящих капель горячего жидкого припоя. Кончик паяльника по конструкции очень горячий, превышающий 370 C. Нельзя допускать контакта наконечника с кожей, одеждой или другими предметами. При работе нужно использовать специальный держатель для паяльника.

Подводя итоги, можно сказать, что олово для пайки по-прежнему широко используется в отечественной электронной отрасли и быту. Товар широко представлен на российском и зарубежных рынках, в виде свинцового и бессвинцового припоев. В целях защиты окружающей и требований международных организаций потребление первого типа будет неуклонно сокращаться.