Содержание

- Бессвинцовый припой

- Достоинства и недостатки

- Классификация

- Химический состав и физические характеристики бессвинцовых припоев популярных производителей

- Как выбрать?

- Предотвращение дефектов при пайке бессвинцовыми припоями

- Бессвинцовые припои

- Бессвинцовые припои: характеристики, технология пайки

- Законодательная инициатива или тенденция времени

- Особенности и основные характеристики бессвинцовых припоев

- Разновидности

- Медьсодержащие припои

- Серебросодержащие припои

- Трехкомпонентные припои

- Особенности технологии пайки

- В заключение

- Основные проблемы возникающие при пайке безсвинцовыми припоями.

- Основные проблемы возникающие при пайке безсвинцовыми припоями.

Температура плавления бессвинцового припоя

Бессвинцовый припой

Бессвинцовый припой – говоря простым языком, это категория материалов, в химическом составе которых отсутствует свинец. Изначально, материалы, входящие в данную категорию, создавались из экологических соображений. Это связано со структурой свинца, дело в том, что этот металл очень тяжелый, он негативно влияет на окружающую среду и может навредить здоровью человеческого организма.

Материалы, в составе которых отсутствует свинец, но имеются другие вредные вещества, например, такие как ртуть и кадмий, также относятся к категории бессвинцовых. Можно привести самый простой пример – обычный оловянный припой. В его составе не имеется никаких химических элементов кроме чистого олова. Из-за этой особенности он повышает свои свойства электропроводности, а также становится более подвержен к влиянию влаги и воды.

Для борьбы с некоторыми явными недостатками, вместе с припоем из чистого олова дополнительно используют золото, серебро медь и т.д. Данные химические элементы позволяют компенсировать отсутствие свинца в составе расходного материала. В частности, они значительно повышают прочность материала, не делая его вредным для окружающей среды и человеческого организма. Однако из-за присутствия дополнительных элементов, температура плавления вещества значительно повышается, что значительного ограничивает спектр использования материала.

Бессвинцовый припой является относительно новым веществом. На сегодняшний день не удается создать альтернативный материал, который полностью смог бы повторить свойства расходного материала со свинцом в составе. Общее количество имеющихся минусов пока значительно превышает плюсы применения материала данного вида. Однако один плюс, который выражается в безопасности для окружающей среды и человека позволяет выигрывать данному материалу у классического свинцового припоя. В данном случае безопасности использования отдается большее предпочтение, нежели прочности созданного соединения. Производство бессвинцового припоя выполняется в строгом соответствии с государственными стандартами. Наиболее востребованным видом материала является припой с дополнительным химическим элементом – серебром.

Достоинства и недостатки

Каждый материал вне зависимости от его основного назначения, обладает рядом плюсов и минусов. Припой без содержания свинца в составе не является исключением. Его популярность использования обусловлена следующими преимуществами:

- высокий уровень безопасности для экологии и человеческого организма;

- отсутствие в химическом составе вредных, токсичных веществ;

- повышенная степень электропроводности;

- материал, особенно тот, который состоит их чистого олова, обладает повышенным уровнем смачиваемости;

- большой ассортимент моделей припоев от разных производителей;

- модели, имеющие в составе медь в качестве дополнительного элемента, достаточно стойки к влиянию высокой температуры.

- если проводить параллели со свинцовыми сплавами, соединения олова с различными дополнительными элементами значительно понижает уровень смачиваемости, относительно свинцовых моделей припоев;

- бессвинцовый припой, несмотря на достаточно хорошую способность к проводимости электрического тока, нельзя использовать в технике, из-за проявляющегося недостатка, в виде роста так называемых «усов», которые подвержены возникновению разного рода трещин;

- из-за повышенной отметки точки температурного плавления, данный вид материала нельзя использовать при пайке тонкого или чувствительного к высоким температурам металла, так как это негативно повлияет на физические свойства и целостность материала.

Классификация

- Припои для пайки без содержания свинца делятся на несколько основных типов, можно рассмотреть наиболее часто используемые.

- В качестве дополнительного элемента используется медь. Припой данного вида был создан для пайки печатных плат. Это выполняется с помощью волны припоя. Однако, если проводить параллели с другими версиями бессвинцового припоя, данная обладает пониженным свойством прочности. Также этот тип требует плавления при высокой температуре, что не всегда требуется.

- В качестве дополнительного элемента используется серебро. Данный вид оловянного припоя, где свинец в химическом составе заменяется серебром, является наиболее часто используемым относительно всех других видов. Эта модификация отлично поддается пайке. В наплавленном состоянии он обладает хорошим свойством прочности и другими механическими характеристиками. Вещество начинает плавиться при достижении отметки в двести двадцать градусов по Цельсию. Данная модификация бессвинцового припоя в некоторых случаях способно посоревноваться в характеристиках с классическим свинцовым расходным материалом.

- Оловянный припой с двумя дополнительными химическими элементами в составе в виде серебра и меди. Данную версию бессвинцового припоя стали использовать самой первой. Она обладает невысокой отметкой температурного плавления. Значительный процент, который принимает значения в девяносто, в составе занимается оловом. Соединения, созданные с применения данного подвида бессвинцового припоя, обладают достаточно высокими механическими свойствами. Данный тип, если сравнивать с двумя вышеописанными, является наиболее лучшим вариантом с экономической точки зрения.

- В качестве дополнительных элементов используются висмут и серебро. Этот тип, относительно всех вышеописанных, обладает самой низкой температурной отметкой плавления. Это свойство значительно сужает спектр применения данного материала. Из всех видов бессвинцовых припоев, этот лучше всего поддается спаиванию.

Химический состав и физические характеристики бессвинцовых припоев популярных производителей

Производством бессвинцового припоя занимается достаточно большое число разнообразных производителей. Стоит поподробнее рассмотреть химический состав и физические свойства наиболее популярных брендов.

Indalloy 227 – основным назначением данной модели припоя является пайка бессвинцовых материалов и печатных плат. Вещество начинает плавиться при достижении температурной отметки в 187 градусов по Цельсию. Состав выглядит следующим образом (значения в процентах):

Alloy H – использования данного припоя в процессе пайки, требует применять метод «волны». Данное вещество категорически нельзя применять для пайки с содержанием свинца и висмута. Оно подвергается плавлению при достижении температурной отметки в 212 градусов по Цельсию. Химический состав выглядит так:

TinZinc Indium – данную модель припоя можно использовать только для материалом, в химическом составе которых отсутствует свинец. Она начинает подвергаться плавлению при достижении температурно отметки в 178 градусов по Цельсию. Химический состав:

Castin – при спаивании чего-либо данным припоем требуется использование повышенных температур. Материал начинает плавиться при достижении температурной отметки в 215 градусов по Цельсию. В химический состав припоя входят следующие вещества:

Tin Silver-Copper – при совершении пайки с помощью данного припоя требуется использовать температуру равную значению 260 градусов по Цельсию и выше. Вещество подвергается плавлению при достижении отметки в 217 градусов по Цельсию. Химический состав включает в себя три химических элемента и выглядит следующим образом:

Как выбрать?

Выбирать ту или иную модель бессвинцового припоя следует исходя из его химического состава. Чаще всего в химическом составе бессвинцового припоя преобладает олово, в связи с этим характеристики данного металла в большей степени, нежели чем свойства других передаются расходному материалу. Соответственно это влияет на мягкость итогового результата соединения – она достаточно высокая. Помимо этого у него значительно снижается значение температурной точки, при достижении которой материал начинает подвергаться плавлению.

Важно знать: в том случае, если в ассортименте магазина вам не удалось найти нужную модель бессвиноцового припоя, то в качестве заменителя можно использовать отечественный продукт ПСР 45, стоит отметить, что в его составе присутствует незначительная доля свинца, которая равна примерно половине одного процента от общего состава.

Чем больше меди содержится в составе бессвинцового припоя, тем выше его температура плавления, а, следовательно, и твердость. Всего лишь пары процентов от общего состава достаточно для того, чтобы кардинально изменить характеристики материала.

Серебро придает припою точно такие же свойства, как и медь, однако делает это в более мягком режиме. В связи с эти бессвинцовый припой с содержанием серебра продается по несколько большей цене, нежели медные варианты. Расходные материалы с содержанием редких материалов, таких как висмут и сурьма, предназначаются для сложных частных случаев и используются достаточно редко. Их цена самая высокая относительно всех других версий бессвинцого припоя.

Многие люди могут задаться вопросом: «Как выполняется пайка с использование припоя без свинца в качестве расходного материала. Стоит сказать, что процедура практически ничем не отличается от пайки с использованием классического припоя с содержанием свинца.

Предварительно нужно провести очистку рабочей поверхности и полностью высушить ее. Для этого без проблем можно использовать практически любой растворитель. Далее нужно расплавить припой на рабочую зону пайки. После чего ему необходимо самостоятельно остыть при комнатной температуре. Следующим шагом будет являться проверка получившегося соединения на прочность и качество. Основной отличительной особенностью использования бессвинцового припоя в отличие от классического, является использование особого режима подогрева.

Предотвращение дефектов при пайке бессвинцовыми припоями

Сплав Sn/Ag/Cu (олово/серебро/медь, или иначе SAC-сплав) наиболее часто используют в качестве бессвинцового припоя, хотя возможно применение и других сплавов, содержащих, например, висмут, индий и другие элементы. При переходе к припоям на основе SAC-сплавов наблюдается увеличение числа дефектов пайки. Это результат неправильного выбора параметров процесса пайки. При правильно выбранных параметрах и надлежащем контроле процесса пайки число дефектов практически соизмеримо.

Оловянно-свинцовые и бессвинцовые припои имеют следующие основные отличия:

• различны температуры плавления припоев, поверхностное натяжение, способность к окислению и выщелачиванию

• в бессвинцовых припоях выше температурный профиль пайки

• для бессвинцовых припоев необходимо бессвинцовое покрытие выводов компонента и площадок платы

• различны скорости смачивания и растекания припоя

• при использовании бессвинцовых припоев снижена способность к выравниванию положения компонентов.

Температура плавления SAC-сплавов составляет 217-220 °С, что более чем на 30 °С выше, чем оловянно-свинцовых сплавов. Поэтому при пайке следует обеспечить их нагрев до 235-245 °С. При пайке печатных плат с компонентами, имеющими примерно одинаковую теплоемкость, температура пайки может быть снижена до 229 °С.

Для пайки бессвинцовыми припоями необходимо применять флюсы, специально разработанные для использования при более высоких температурах.

Флюс занимает примерно половину объема паяльной пасты и определяет ее реологические свойства, осадку, клейкость и др.

Основным назначением флюса является предохранение спаиваемых поверхностей от окисления при действии высокой температуры пайки. Флюс улучшает смачивание их припоем, способствуя растеканию его по площадкам платы и выводам компонентов. После пайки остатки флюса удаляют, смывая их, либо оставляют на плате, если использовалась паста, не требующая очистки.

Основные составляющие флюса:

• канифоль

• активаторы, органические кислоты и/или гидрогалоиды

• растворители

• гелеобразующие вещества

• поверхностно-активные вещества

• хелатные добавки.

Оптимизация состава флюса, пригодного для применения при более высоких температурах пайки, необходимых для бессвинцовых припоев, является основной задачей производителей паяльных паст. Основные составляющие флюса представляют собой органические соединения, которые должны сохранять стабильность при температуре около 245 °С, чтобы предотвратить появление проблем при пайке.

Наиболее часто встречающиеся дефекты пайки:

• образование мостиков припоя между площадками

• образование шариков припоя между площадками

• недостаточная смачиваемость спаиваемых поверхностей

• образование пустот в паяном соединении

• отрыв вывода компонента от площадки (эффект «надгробия»)

• отсутствие смачивания.

Образование мостиков и шариков припоя

Эти дефекты возникают при неправильном выборе параметров пайки. При повышенной температуре в зоне предварительного нагрева следует выбирать пасту с малой осадкой. Особенно важно учитывать это при пайке компонентов с малым шагом выводов. Обычные пасты на основе оловянно-свинцовых сплавов при высокой температуре (около 185 °С) начинают плавиться и растекаться из-за разложения их гелеобразующих компонентов. На рис. 1 показано «поведение» паст, имеющих различную осадку. Как видно из рисунка, паста «В» имеет меньшую осадку, чем паста «А», а, следовательно, меньшую вероятность образования мостиков и шариков припоя.

Рис. 1. Два образца паяльных паст, оплавленных при температуре 180 °С

Недостаточная смачиваемость выводов компонентов и площадок платы

При испытании на паяемость было замечено, что смачивающая способность SAC-припоев улучшается с использованием водосмываемых флюсов. Флюсы, не требующие отмывки, содержат меньше активаторов и не содержат галоидов, вследствие чего способность смачивания снижается.

После воздействия нескольких температурных циклов пайки на площадки печатных плат, защищенные лишь органическими покрытиями (т. наз., OSP-плат), число случаев неполного их смачивания припоем возрастает. Покрытие площадок оловом или иммерсионным серебром способствует лучшему растеканию припоя. Хорошо паяется также покрытие Ni/Au при отсутствии в нем окислов. На рис. 2 показаны примеры пайки SAC-припоями выводов микросхем на площадки из чистой меди и площадки, покрытые иммерсионным серебром.

Рис. 2. Пайка выводов корпусов QFP с применением SAC-сплавов на площадки из чистой меди (а) и площадки, покрытые иммерсионным серебром (б)

Плохая паяемость, недостаточная смачиваемость, плохая растекаемость припоя и большие углы контакта между площадками и выводами могут также явиться следствием неправильно выбранного профиля пайки. Очень важно достичь равномерного распределения температуры по всей площади платы, так как допустимый интервал пиковых температур бессвинцовых припоев более узок, чем оловянно-свинцовых. Корпуса BGA во время пайки ведут себя как теплоотводы, из-за чего паста под ними может не расплавиться полностью, в то время как более мелкие компоненты могут быть припаяны достаточно хорошо. Поэтому необходимо правильно определить профиль пайки, а после ее выполнения проконтролировать качество соединений с использованием рентгеновских или оптических методов.

На рис. 3 показаны выводы корпуса BGA, не припаянные к плате из-за недостаточного нагрева. Для определения причины этого дефекта необходимо измерить температуру непосредственно в местах контакта этих выводов с площадкой, как показано на рис. 4.

На рис. 5 показан результат пайки выводов при слишком высокой температуре (более 265 °С), а на рис. 6 – при параметрах пайки, близких к оптимальным.

Рис. 3. Дефект пайки, вызванный недостаточным нагревом

Рис. 4. Измерение температуры выводов корпуса BGA на контрольной печатной плате для определения требуемого профиля пайки

Рис. 5. Результат чрезмерного нагрева вывода

Рис. 6. Пайка с профилем, близким к оптимальному

Основные причины ухудшения смачивающих свойств бессвинцовых припоев:

• малая активность флюса паяльной пасты

• слишком высокая температура в зоне прогрева или большая продолжительность ее воздействия

• малая длительность нагрева места пайки выше температуры плавления припоя

• наличие окислов на спаиваемых поверхностях.

Активность бессвинцовых паст должна сохраняться вплоть до температуры плавления SAC-сплавов (217 °С). Содержащийся в пасте флюс должен эффективно предохранять плату и компоненты от окисления. Способность SAC-сплавов смачивать металлические поверхности относительно невелика, поэтому для лучшего растекания припоя во время пайки необходимо, чтобы время воздействия температур, превышающих температуру плавления, было достаточным. Обычно это время составляет 60-90 с при температуре пайки 235-245 °С.

Наличие окислов на плате можно обнаружить, проведя один из тестов на паяемость, например, выполнение баланса смачивания.

Пустоты в бессвинцовых соединениях и выводах BGA

При наличии большого числа пустот в паяном соединении снижается его надежность, что наиболее часто проявляется при эксплуатации изделий в условиях большого перепада температур, вибраций либо воздействия изгибающих усилий. Пустоты являются также причиной ухудшения тепло- и электропроводности соединений (рис. 7).

Если суммарный объем пустот не превышает 25% объема соединения, их влияние на надежность незначительно. Они могут даже играть роль амортизаторов механических нагрузок.

Рис. 7. Пустоты, возникшие при пайке выводов корпусов QFP (a) и BGA (б)

Появление пустот могут вызывать следующие факторы:

• состав паяльной пасты

• поверхностное натяжение припоя

• профиль пайки

• наличие окислов на спаиваемых поверхностях

• форма выводов компонентов и паяного соединения

• состав покрытия площадок платы и выводов компонентов

• выделение газа из корпуса компонента во время пайки.

Поверхностное натяжение бессвинцовых припоев выше, чем оловянно-свинцовых. Поэтому необходимо выбирать пасту такого состава, чтобы содержащийся в ней флюс не терял активности при высоких температурах пайки. Для уменьшения числа пустот в первую очередь следует выбирать пасту, не содержащую канифоли, а также активаторов, разлагающихся при воздействии повышенных температур.

Удалению пузырьков газа из припоя способствует также оптимизация профиля пайки, заключающаяся в увеличении продолжительности пребывания паяного соединения в зоне прогрева, а также в зоне температур, превышающих температуру плавления припоя. Необходимо также следить за тем, чтобы плата и компоненты были свободны от влаги и загрязнений. Замечено, что на OSP-платах образуется несколько больше пустот, чем на платах, покрытых сплавом Ni/Au или иммерсионным серебром.

В некоторых случаях на количество пустот влияет и форма паяного соединения. Если размеры и форма компонентов препятствуют выходу пузырьков газа, число пустот увеличивается.

Подъем одного из выводов компонента над платой (эффект «надгробия»)

При пайке малогабаритных компонентов бессвинцовыми припоями возрастает число случаев подъема над платой одного из выводов компонента (эффект «надгробия»). Это объясняется, в частности, меньшей смачивающей способностью этих припоев. Поэтому необходимо позиционировать компоненты на плате с достаточно высокой точностью, так как выравнивающий эффект в бессвинцовых пастах выражен слабее. Припой SAC305 обеспечивает меньшую вероятность образования «надгробия». Его состав: 96.5% олова, 3% серебра и 0.5% меди, температура плавления 217-220 °С. Во время начальной фазы плавления этот припой удерживает компоненты, как бы приклеивая их к плате, в результате чего число «надгробий» уменьшается.

Применение паяльной пасты с повышенным газовыделением в начальной фазе плавления припоя также может быть причиной образования «надгробий».

Отсутствие смачивания

Основная причина отсутствия смачивания – малая активность флюса. В начальной стадии пайки расплавленный припой покрывает всю площадку. Однако, если из-за малой активности флюса образование интерметаллического соединения невозможно, силы сцепления между припоем и площадкой малы, в результате чего из-за поверхностного натяжения припой собирается в каплю.

С использованием водосмываемых паст отсутствие смачивания проявляется достаточно редко благодаря тому, что активность их флюса весьма высока. В менее активных пастах серии ROLO, а также в не требующих отмывки пастах, не содержащих галогенидов, отсутствие смачивания проявляется при пайке площадок, покрытых органическими соединениями или сплавом Ni/Au при наличии на нем окислов никеля или загрязнений. На рис. 8 приведены фотографии площадок с оплавленной пастой; на рис. 8, а явно видно отсутствие смачивания.

Рис. 8. Примеры различного смачивания площадок бессвинцовым припоем: отсутствие смачивания (а) и удовлетворительное смачивание (б)

Для обеспечения смачивания необходимо:

• предохранять спаиваемые поверхности от окисления

• выбирать флюс, соответствующий спаиваемым металлам

• уменьшать температуру и продолжительность прогрева для сохранения активности флюса.

Внешний вид бессвинцовых соединений

Поверхность бессвинцовых соединений более матовая, чем оловянно-свинцовых, а галтель из-за меньшей текучести бессвинцовых сплавов имеет другую форму (рис. 9). Это не должно рассматриваться как дефект пайки.

Рис. 9. Вид соединений после пайки в воздушной среде оловянно-свинцовым (а) и бессвинцовым (б) припоем

После оплавления в воздушной среде SAC-припои имеют более темный вид. На их поверхности образуется сеть мелких трещин, возникающих вследствие образования интерметаллических соединений, а также окисления. В азотной среде образуется более блестящее соединение с хорошим растеканием по спаиваемым поверхностям.

Уменьшение продолжительности воздействия температур, превышающих температуру плавления припоя, замедляет рост интерметаллических соединений, в результате соединение приобретает более светлый вид.

В заключение можно отметить, что переход к применению бессвинцовых припоев требует определенного времени, необходимого для получения навыков обращения с ними как при пайке, так и оценке качества паяных соединений.

Бессвинцовые припои

Сегодня выдано более ста патентов на сплавы различных составов для замены свинцовых припоев. Не все сплавы коммерческие, но выбор достаточно широкий. В настоящее время сложно ответить на вопрос, какой сплав самый лучший, поскольку абсолютно равноценной замены до сих пор не предложено. Сплавы отличаются как по температуре плавления, так и по смачиваемости, прочности, стоимости. Каждый припой обладает уникальным сочетанием свойств, что затрудняет окончательный выбор.

При переводе изделий на бессвинцовую пайку приходится учитывать целый ряд факторов. Припои подбирают, исходя из особенностей конструкции устройства, топологии печатной платы, механических и электрических характеристик блока, условий его эксплуатации. При выборе учитывают также температуру плавления припоя, надежность паяных соединений, устойчивость монтируемых компонентов к температуре пайки, различия режимов при пайке оплавлением и волной припоя.

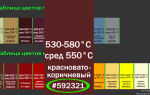

Основной критерий при выборе припоя — это температура плавления. Все припои по этому признаку можно разделить на четыре группы: низкотемпературные (температура плавления ниже 180°C), с температурой плавления, равной эвтектике Sn63/Pb37 (180. 200°C), со средней температурой плавления (200. 230°C) и высокотемпературные (230. 350°C).

Низкотемпературные припои имеют ограниченное применение. В их состав входят, кроме олова, висмут и индий. Самые распространенные эвтектические сплавы — олово-висмут и олово-индий. Трудно ожидать, что сплавы с низкой температурой плавления обеспечат надежные паяные соединения при высоких температурах эксплуатации. Существуют также ограничения по поставкам индия и висмута, высока стоимость припоев на их основе.

Большинство среднетемпературных припоев для замены свинца — это сложные по составу сплавы на основе олова с добавлением меди, серебра, висмута и сурьмы. К сожалению, ни один из них не может полностью заменить Sn63/Pb37, у всех сплавов выше температура плавления. Наиболее близкий по своим свойствам припой Sn95,5/Ag3,8/Cu0,7 сегодня используется для пайки оплавлением при поверхностном монтаже.

Сплавы с большим содержанием свинца имеют температуру плавления около 230°C. В этом температурном диапазоне практически отсутствуют бессвинцовые припои для замены. Самый дешевый заменитель — это припой Sn99,3/Cu0,7, который рекомендован для пайки волной припоя. Недостаток Sn/Cu-припоев — высокая температура плавления (227°C для эвтектики) и низкая прочность. Предпочтительны эвтектические сплавы, поскольку их кристаллизация происходит в узком температурном диапазоне, при этом отсутствует смещение компонентов, в результате чего достигается более высокая надежность соединений (меньше вероятность получения «холодных» паек).

Лучшими свойствами обладают сплавы Sn/Ag, у них более высокая смачиваемость и прочность по сравнению с Sn/Cu. Эвтектический сплав Sn96,5/Ag3,5 с температурой плавления 221°C при испытаниях на термоциклирование показал более высокую надежность по сравнению с Sn/Pb. Припой Sn96,5/Ag3,5 многие годы успешно применяется в специальной аппаратуре.

Эвтектический припой Sn95,5/Ag3,8/Cu0,7 был получен в результате доработки базового сплава Sn/Ag. Четыре года назад этот сплав был неизвестен, поскольку припой Sn/Ag/Cu имел более низкую точку плавления (217°C) по сравнению с Sn/Ag. Точный состав этого припоя по-прежнему остается предметом для обсуждения. Sn/Ag/Cu может быть использован для получения как универсальных, так и высокотемпературных припоев.

Sn93,5/Ag3,5/Bi3 имеет более низкую температуру плавления и более высокую надежность паяных соединений. Сплав обладает наилучшей паяемостью среди всех бессвинцовых припоев. Добавление меди и/или германия к Sn/Ag/Bi значительно повышает смачиваемость, а также прочность паяного соединения.

Припой Sn89/Zn8/Bi3 имеет температуру плавления, близкую к эвтектике Sn/Pb, однако наличие в его составе цинка приводит к ряду проблем. Припойные пасты на этой основе имеют короткое время жизни, требуется флюс повышенной активности, при оплавлении образуется труднорастворимая окалина, паяные соединения подвержены коррозии, требуется обязательная промывка соединений после пайки.

Сегодня в промышленности сложилось единое мнение, что наилучшей альтернативой для замены эвтектики Sn62/Pb38 в аппаратуре общего назначении является сплав Sn95,5/Ag3,8/Cu0,7 с температурой плавления 217°C (что на 34°C выше Sn62/Pb38). Это незначительное, на первый взгляд, изменение режима пайки может привести к серьезным проблемам при монтаже аппаратуры, кардинальным изменениям в используемых материалах и техпроцессах.

National Electronics Manufac-turing Initiative (NEMI) рекомендует для пайки оплавлением сплав Sn3,9/Ag0,6/Cu, для пайки волной — менее дорогие припои Sn0,7/Cu и Sn3,5/Ag, поскольку во втором случае требуются большие объемы припойного материала. Такого же мнения придерживается и европейский консорциум IDEALS. В настоящее время эта организация занята изучением сплава Sn/Ag3,8/Cu0,76, считая его пригодным как для оплавления и пайки волной, так и для ремонтных работ.

JEIPA предлагается три сплава для замены Sn/Pb — олово/серебро/медь (Sn/Ag/Cu) и два сплава на основе олово/серебро/висмут (Sn/Ag/Bi). Panasonic рассматривает возможность использования нескольких бессвинцовых припоев, включая Sn/Ag/Bi, лучший из которых определится в процессе промышленных испытаний.

Результаты проводимых во многих странах исследований говорят о том, что на сегодняшний день лидером в бессвинцовой гонке являются сплавы системы Sn/Ag/Cu. Возможно, в будущем будут найдены и другие составы, но к тому времени Sn/Ag/Cu займет настолько прочные позиции в промышленности, что сместить его с пьедестала будет практически невозможно.

Бессвинцовые припои: характеристики, технология пайки

Припои на основе олова и свинца на протяжении многих десятилетий используют в самых разных отраслях промышленности. Но в последнее время доля их применения значительно уменьшилась. На смену им пришли бессвинцовые припои. Однако олово осталось основным компонентом и в их составе. А вот содержание свинца сведено к нулю (отсюда и название).

Законодательная инициатива или тенденция времени

Почему именно сейчас бессвинцовые припои так быстро начали отвоевывать позиции у традиционных составов? Дело в том, что директива Евросоюза «Об ограничении применения опасных веществ» (принятая в 2003 году и вступившая в силу 1 июля 2006 года) обязала ограничить применение свинца (и еще пяти веществ) при производстве электрических и радиоэлектронных устройств. Это обусловлено требованиями экологической безопасности и сохранности здоровья человека. А свинец относится к группе тяжелых металлов, а его пары обладают высокой токсичностью.

Хотя приверженцам привычного припоя ПОС-40 огорчаться не стоит. Его до сих пор производят и продают. Во многих странах припои оловянно-свинцовой группы применяют в транспортной, военной и аэрокосмической промышленности.

Особенности и основные характеристики бессвинцовых припоев

Основным достоинством таких составов является абсолютная экологическая безопасность. К тому же оборудование и технику, изготовленную с их применением, значительно проще утилизировать.

Технологическая особенность этих припоев – повышенная температура плавления. В среднем она на 50 ⁰С выше, чем у оловянно-свинцовых аналогов. Это несколько усложняет процесс пайки и повышает требования к используемому оборудованию.

По общепринятой классификации эти составы относятся к мягким припоям. Предел прочности на растяжение не превышает 100 МПа.

Нельзя не отметить такую важную характеристику этих припоев, как высокая электропроводность.

Разновидности

Для бессвинцовой пайки на сегодняшний день применяют четыре основных вида припоев, которые состоят:

- только из олова (Sn);

- из олова и меди (SnCu);

- из олова и серебра (SnAg);

- из олова, серебра и меди (SnAgCu).

Последний состав наиболее широко применяют для пайки из-за сбалансированного соотношения «цена/качество». Основным компонентом в составе является, естественно, олово. Процентное содержание остальных ингредиентов варьируется в различных пределах и зависит от марки припоя и области его применения.

Оловянный припой (Sn-100) используют довольно редко, так как он имеет самую высокую температуру плавления (232 ⁰С). Однако известная японская фирма Nihon Superior позиционирует именно его как один из самых лучших припоев, не содержащих в своем составе свинец.

Есть еще специальные составы, содержащие висмут и индий. Однако они предназначены для узкоспециализированных целей и довольно редко встречаются в свободной продаже.

Медьсодержащие припои

Изначально был разработан специальный припой Sn99/3Cu0,7 (с содержанием меди 0,7 %) для автоматизированной волновой пайки печатных плат в заводских условиях. К недостаткам такого состава можно отнести относительно невысокую механическую прочность соединения. Под индексом ПОМ-07 его выпускает российский «Завод припоев» (Новосибирск). Из зарубежных производителей этой разновидности припоев наиболее известными являются Asahi (Сингапур), Wyctin B&C (Китай) и Tamington (США).

Для пайки различных изделий из меди (особенно труб питьевого водоснабжения), латуни, никеля, стали и сплавов на их основе применяют припой Sn97Cu3 (с содержанием меди 3 %). Швы, изготовленные с применением такого состава, обладают повышенной тепло- и холодостойкостью. Основными поставщиками этой разновидности припоев на российском рынке являются немецкие производители Rothenberger и Brazetec. Из отечественных производителей такую продукцию выпускает компания «Скат» (Санкт-Петербург).

Серебросодержащие припои

Добавление серебра в бессвинцовые припои повышает их текучесть и адгезию к соединяемым элементам. Причем чем больше процентное содержание серебра в составе, тем выше эти показатели (стоимость, естественно, тоже повышается). Сегодня производители предлагают припои с процентным содержанием олова/серебра: 97/3, 96,5/3,5 (самое популярное и наиболее широко применяемое соотношение), 96/4 и 95/5. Температура плавления у таких составов (221 ⁰С) ниже, чем у медьсодержащих изделий. К тому же они отличаются повышенной надежностью соединения (обустроенного с их помощью), а по параметрам прочности даже превосходят свинецсодержащие припои. Наиболее широко на российском рынке представлена продукция немецкой фирмы Felder и американской Kester.

Трехкомпонентные припои

Чем паяют сегодня электрические детали и радиокомпоненты на современных предприятиях (а также многочисленные любители делать это своими руками)? Трехкомпонентными припоями SnAgCu. Именно такой состав сочетает в себе все достоинства бессвинцовых изделий, обладает хорошими эксплуатационными показателями, низкой температурой плавления (217 ⁰С) и оптимальным соотношением «цена/качество».

Научный спор о соотношении компонентов длится довольно давно. На сегодняшний день оптимальным (как по мнению производителей, так и по отзывам многочисленных потребителей) считается содержание в таком припое 95,5 % олова, 3,8 % серебра и 0,7 % меди (Sn95/5Ag3/8Cu0,7). Он широко используется на предприятиях по выпуску радиоэлектронной аппаратуры и электротехники. К тому же с ним достаточно легко работать в домашних условиях. Довольно успешно такие припои справляются со старыми, сильно окислившимися деталями. В России наибольшей популярностью пользуется продукция известного немецкого производителя Stannol.

Особенности технологии пайки

Технология производства работ с использованием припоев, не содержащих в своем составе свинца, практически ничем не отличается от пайки привычными компонентами. Однако следует учесть некоторые особенности.

На вопрос, чем паяют, ответ однозначный: паяльником. Однако лучше всего использовать устройство с терморегулятором. Это позволит проводить работы в диапазоне рабочих температур, указанных производителем. А он значительно меньше, чем у составов на основе свинца.

Для предотвращения перегрева деталей и минимизации теплового контакта необходимо подобрать оптимальную форму жала паяльника. К тому же следует учитывать, что обычный медный наконечник прослужит (при использовании таких припоев) довольно недолго. Лучше использовать специальные жала со стальным напылением или с покрытием из хрома и никеля.

Выбор флюса также играет немаловажную роль при работе с припоями без свинца. Обычно для этого используют специальные составы (как правило, более химически активные). Наиболее удобны в работе жидкости, гели и пасты, не требующие последующей очистки места пайки.

В остальном все, как обычно:

- разогреваем паяльник до требуемой температуры;

- при необходимости зачищаем места пайки;

- наносим флюс;

- одновременно прикладываем пруток припоя и жало паяльника к месту соединения элементов;

- даем спаянным элементам остыть естественным путем.

В заключение

Если вы не особо задумываетесь о здоровье (своем и своих близких), то можете смело использовать для ремонта любимой турки для варки кофе дешевый и доступный припой ПОС-40. Однако потратив несколько больше денежных средств на приобретение безопасных расходных материалов, вы значительно сэкономите на лекарствах в будущем, а может быть, и значительно увеличите продолжительность своей жизни. Естественно, окончательный выбор остается за вами.

Основные проблемы возникающие при пайке безсвинцовыми припоями.

Основные проблемы возникающие при пайке безсвинцовыми припоями.

Олово без укрощающего его свинца ведет себя непредсказуемо. Оловянное покрытие без добавок, как и кадмий и цинк, спонтанно образует кристаллы металла диаметром около 1-5 мкм и менее одной десятой толщины человеческого волоса, которые проталкиваются от основания вверх. Если они растут достаточно близко для того, чтобы прикоснуться к другому токопроводящему объекту, то вызовут короткое замыкание, которое может повредить аппаратуру. Таким образом, при работе с безсвинцовыми припоями возникает целый ряд проблем, которые связаны с физическими их свойствами. Рассмотрим какие же основные проблемы возникают при пайке безсвинцовыми припоями:

— более высокая температура плавления пайки может повредить электронные компоненты, содержащие пластмассу, могут получить термический «шок» и сами компоненты;

— может возникнуть деформация печатных плат;

— будет наблюдаться слабая увлажненность и растекание в связи с возрастающим эффектом окисления поверхности;

— появится необходимость использования более активных (и коррозийных) флюсов;

— возможно появление перемычек и замыканий;

— вследствие более высокой температуры пайки будет наблюдаться сильное разбрызгивание флюса;

— увеличится время создания качественной пайки (контакта);

— вид паяного контакта будет более тусклым;

— снизится ресурс нормальной работы паяльных головок;

— потребуется изменить стиль работы монтажников.

Итак, возможно появление перемычек и замыканий, сильное разбрызгивание флюса. Перемычки и замыкания возникают в виде «усов» олова (это микроскопические проростки металла из мест пайки на печатной плате). Эти таинственные проростки были виноваты в серьезнейших отказах электроники. Предлагаемый безопасный припой серебро-олово-медь (SAC) лишь замедляет, но не прекращает рост «усов». Но припой SAC оказывает на окружающую среду большее влияние, чем вариант олово-свинец. Вероятно, скоро появятся надежные технологии, свободные от свинца, хотя специалисты в этом сомневаются (говорят, что такие компании, как IBM и National Instruments, сейчас уже имеют технологии, соответствующие требованиям RoHS даже для освобожденных от них изделий, но эта дискуссия специалистов выглядит так, как будто бы она остается открытой, и до сих пор самым последним надежным источником информации по этой проблеме являются изготовители изделий электроники).

Как же избежать при ремонте компьютерной техники дефектов при ручной пайке компонентов, выполненных по бессвинцовой технологии? Крупные фирмы-производители интегральных микросхем — Texas Instruments, AMD, Fairchild Semiconductor, Philips и многие другие полностью переходят на бессвинцовые технологии. Так же поступят и производители дискретных полупроводников и пассивных компонентов (ON Semiconductors, Vishay, Samsung Electr-Mechanic). Компоненты, выполненные по традиционной технологии, будут доступны только под заказ. В связи с этим, использование компонентов, не содержащих свинца во всей выпускаемой продукции – это вопрос ближайшего времени для всех производителей электроники. В обозримом будущем данная проблема рано или поздно коснется и всех остальных.

Существует мнение о том, что компоненты, не содержащие свинца, требуют особых технологий ручной пайки. Такая точка зрения распространена и среди разработчиков, производителей электронной техники и специалистов, занимающихся ремонтом. Все ведущие производители единодушны в том, что большинство Pb-free компонентов полностью совместимы со стандартными технологиями ручной пайки оловянно-свинцовыми припоями.

Совместимость с требованиями RoHS, так же как и знак «Pb-free» не означают, что элемент необходимо паять обязательно бессвинцовым припоем. Но в процессе пайки необходимо предотвратить термодиструкцию электронных компонентов (эта неприятность может возникнуть потому, что большинство из «Pb-free» припоев имеют повышенную температуру плавления, которая несовместима с максимальной температурой пайки выбранных компонентов). Специалисты по технологиям пайки и паяльному оборудования утверждают, что если выполнять ряд рекомендаций для ручной пайки (см. далее), то качество пайки и компоненты электронных схем не пострадают.

Для ручной пайке, необходимо выбирать паяльные станции, обладающие достаточным запасом мощности, термостабильностью и возможностью поддержания постоянной температуры при работе на более высоких уровнях, необходимых для бессвинцовых материалов. Так как температура плавления бессвинцового припоя выше, чем у свинцовосодержащего, температура жала должна быть примерно 343°C (свинцовый припой требовал 315°C). В таком режиме долговечность традиционных паяльных жал резко снижается и поэтому, в процессе пайки, необходимо использовать насадки, разработанные специально под «Pb-free» пайку. Современные паяльные станции обеспечивают приведенные выше требования, но при работе с бессвинцовыми припоями, для соблюдения необходимых температурных профилей некоторых компонентов, имеет смысл быстрее убирать жало пальника с места пайки. Смачиваемось у бессвинцовых материалов хуже, чем у свинцовосодержащих. Кроме того, у них хуже окисляемость во время пайки, наблюдается образование кристаллических нитей и пр.. Известно, что чем меньше окислов, тем легче идет процесс пайки, поэтому часто используют пайку в среде азота или используют специальные флюсы. Азот, будучи инертным газом, предохраняет от окисляемости нагреваемые при пайке металлические поверхности. В этом случае требования к флюсу не категоричны, смачиваемость повышается, с припоями легче работать, качество соединений повышается. При ручной пайке в условиях несерийного производства задачу снятия окислов и обеспечения растекаемости припоя, в не меньшей степени выполняет флюс. Это серьезная альтернатива пайке в азотной среде. В процессе пайки необходимо следить за состоянием жала паяльной станции во избежание его окисления.

Если применяется «Pb-free» припой, следует более тщательно очищать его и, постоянно держать его полностью покрытым припоем. При работе с «Pb-free» компонентами, их монтаже-демонтаже, на плате смешанного типа необходимо тщательно очищать посадочные места компонентов, во избежание смешивания припоев «Pb-free» и традиционных, так как несоблюдение этой рекомендации, в случае смешивания припоев образуется «холодная» пайка.

Становится более актуальным использование оловоотсосов, оплетки для удаления припоев и пр. Так же, следуя вышеприведенному пункту, следует использовать разные жала для пайки «Pb-free» и свинцовосодержащими припоями. С микросхемами в корпусах BGA работа идет сложнее, но ситуацию «спасают» изделия компании «ERSA» выпускающей модернизированные инфракрасные паяльные центры. При работе с припоями «Pb-free» и микросхемами BGA, достоинства таких паяльных центров неоспоримы. Они обладают непревзойденная равномерностью локального инфракрасного нагрева, что обеспечивает точную и безопасную (для чувствительных компонентов) отработку термопрофиля. Паяльные центры обеспечивают возможность визуального мониторинга процесса пайки (дополнительная опция – видеосистема). Такая система универсальна и самодостаточна, она обеспечивает надежную и безопасную работу со сложнопрофильными компонентами.