Содержание

- Цвета побежалости металла

- Экспериментальная мастерская Виктора Леонтьева. Разное из металловедения

- Цвета побежалости

- Цвета каления

- Метод измерения температур по цветам побежалости и каления

- При какой температуре металл краснеет

- Сталь и холод

- Визуальные признаки термических поражений на конструкциях из металлов и сплавов.

- Металлоконструкции после пожара

- При какой температуре металл краснеет

- Сталь и холод

При какой температуре металл краснеет

Цвета побежалости металла

Экспериментальная мастерская Виктора Леонтьева. Разное из металловедения

Приветствую вас, коллеги и господа мастеровые. Я расскажу о старинном методе измерения температуры стальных предметов по внешним признакам. Приборов для точного измерения температуры различных объектов в наше время существует предостаточно. Для измерения температур контактным методом используются термометры. А для контроля нагрева на расстоянии, то есть, бесконтактно, используются пирометры с различными конструкциями и техническими характеристиками.

И все же, занимающимся металлообработкой надо обязательно уметь определять температуру стальных изделий. Пусть приблизительно, но оперативно и без приборов.

Цвета побежалости

При нагревании некоторых металлосплавов до определенных температур окисные пленки на их поверхностях могут приобретать различные цвета.

Такие цвета и их оттенки характерны для температур, вызвавших их появление, называют цветами побежалости.

Более выразительно цвета побежалости проявляются на сталях: углеродистых, легированных и нержавеющих. Мы понаблюдаем за возникновением цветов побежалости при нагреве газовым пламенем листа из низкоуглеродистой стали. Обозначенное место на поверхности листа, под которым находится источник нагрева, я буду называть точкой нагревания. Заметно, что естественный цвет стали в точке нагревания изменился на светло желтый.

Это означает, что температура материала в этом месте достигла примерно 205 С. По мере дальнейшего повышения температуры, светло желтая область от точки нагревания, как видно, отдалилась. А ее место приобрело темно желтый цвет, с присущей ему температурой 240 С. Пятно общего прогрева расширяется. Цвета побежалости выстраиваются вокруг точки нагревания в характерном порядке, указывая до какой температуры нагрелся материал, в занимаемой каждым из них области. При более плавном нагревании цветотемпературные области будут расширенными. Как на данном образце среднеуглеродистой стали, на котором их осмотр и продолжим. Если не принимать во внимание цветовые оттенки, наблюдаемые в очень узком расположении, насчитываются девять убедительно выраженных цветотемпературных областей, в число которых область с естественным цветом стали не входит. Далее, поочередно к каждой из девяти цветотемпературных областей будет подводиться шаблон, цвет и оттенок которого наиболее сходен с цветом этой области.

На шаблоне указан диапазон температур и среднее значение, которое присуще данному цвету побежалости на поверхности углеродистой стали.

Однажды появившись, цвета побежалости после охлаждения не исчезают. По их наличию можно, например, определить что деталь или инструмент эксплуатировались с некими нарушениями, что и привело к их перегреву. Цвета побежалости на легированных, нержавеющих и жаропрочных сталей такие же. Однако, они проявляются при более высоких температурах, значения которых зависят от содержания легирующих элементов.

Цвета каления

При продолжении нагревания на смену цветам побежалости приходят цвета каления.

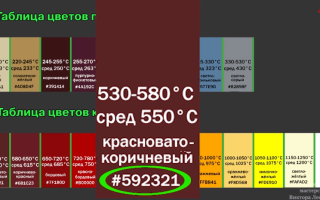

Поскольку каление представляет из себя свечение материала, объективная оценка самых темных его цветов, возможна только в темноте. А более светлых, как минимум, при затемнении. Первый, различимый глазом цвет каления красновато-коричневый, означающий, что температура каления в области его проявления находится в диапазоне 530 – 580 градусов по Цельсию. В отличие от цветов побежалости, цвета каления при охлаждении не сохраняются, а изменяются в обратном порядке.

Если на поверхности образовалась окалина, ее цвет возвращается к светло серому оттенку. При нагревании магнитных, железоуглеродистых сплавов выше 768 С их магнитные свойства исчезают. И появляются вновь, после охлаждения ниже этой температуры.

Это явление можно использовать как дополнительное средство контроля температур. Цвета каления отражают температуру нагрева не только металлических тел, но и не металлических тоже. Например, изделий из керамики, графита и других.

Метод измерения температур по цветам побежалости и каления

Методом измерения температур по цветам побежалости и каления с давних времен успешно пользовались металлурги, кузнецы, термисты, а так же представители других профессий, включая станочников. Для измерения температуры этим методом, используются таблицы, в которых собраны шаблоны цветов побежалости и каления с описанием их оттенков и указанием значения температур, приводящих к появлению каждого из них.

Имеющие постоянную практику мастеровые и специалисты, таблицами, обычно не пользуются. Поскольку все цветовые оттенки и значения температур, связанные с их проявлениями, они знают на память. Когда же постоянной практики в этой области нет, полагаться на память, особенно на цветовую, пожалуй, не стоит. Путем визуального сравнения из той или иной таблицы, выбирается шаблон, цвет которого более похож на цвет контролируемой области объекта. Акцентирую ваше внимание на том, что при сравнении цветов шаблона и объекта, ожидать их полного, до идентичности совпадения, не следует.

Достаточно именно похожести их цветовых оттенков. И тогда можно считать, что температура равномерно прогретого объекта, находится в диапазоне значений, указанных на цветовом шаблоне.

Часто на поверхности объекта проявляются сразу два смежных цвета. Не сложно догадаться, что температура этого объекта находится между средними значениями температур, указанными на обоих шаблонах. В сравнении с приборными измерениями, точность этого метода, конечно, меньшая. И все же, во многих случаях применения, например, при выполнении не особо ответственной закалки или отпуска, точности цветового метода вполне хватает. Что же касается обработки резанием, когда по цветам побежалости на движущейся стружке контролируется расстояние режущей кромки, причем, в разных ее точках, замены этому старому методу, пожалуй, не найти. Таблиц с цветами побежалости и каления в литературе и интернете опубликовано достаточно. Их интерпретации отличаются по форме и по содержанию, к сожалению, тоже. В отличие от большинства из них цвета, используемые в этом видео уроке шаблонов, выверены с помощью компьютера по реальным цветам каления и по цветам побежалости углеродистых сталей. Указанные на шаблонах названия цветовых оттенков условные. А их точная идентификация осуществима по указанному ниже так называемому цветовому коду html.

По этому коду, введенному в поиск, цвет любого их шаблонов легко найти в интернете. Готовые таблицы с цветовыми шаблонами для загрузки в мобильное устройство или для печати, можно скачать с сайта проекта. Возможные причины погрешностей при измерении температур Надо учитывать, что на цветовосприятие влияет общая освещенность помещения, а так же ее цвет, который может быть естественным, белым или желтоватым, исходящим от ламп накаливания. Это касается тех случаев, когда пытаются оценить цвета, полагаясь на память. При измерении температур по цветам побежалости, надо понимать, что ими отражается температура именно на контролируемой поверхности. А это не всегда соответствует температуре всей массы нагретого предмета. Если стоит задача нагреть предмет до определенной температуры, с контролем по цвету побежалости, его надо прогревать не через одну какую-то точку или поверхность, а равномерно, со всех сторон. Равномерность прогрева контролируется так же и по цветам каления. Одинаковый цвет накала в разных точках какой-либо области объекта свидетельствует о ее равномерном прогреве. И наоборот. Отслаивающаяся от раскаленной основы окалина охлаждается и нагревается быстрее, чем массив основы, что вносит искажение в реальный цвет поверхности. Это надо учитывать.

При какой температуре металл краснеет

Сталь и холод

В Якутии -65°С не редкость. Здесь сталь проходит испытание холодом. Зимой по обочинам дорог можно увидеть разбитые, точно глиняные черепки, стальные муфты, полуоси и другие детали машин или бульдозерный нож, расколотый пополам от удара о пенек. Недаром здешние шоферы знают наизусть чуть не все сорта стали и резины, какие выпускает наша промышленность.

Число поломок оборудования зимой в условиях Крайнего Севера обычно втрое, автосцепок иногда в десять раз больше, чем летом. Сталь не выдерживает низких температур; она становится хрупкой.

За счет охрупчивания металла при пониженных температурах произошли крупные аварии, которые вызвали разрушение железнодорожных мостов в Бельгии, ФРГ и Канаде, крупных резервуаров для хранения нефти, разрушение грузовых судов и газопроводов.

Советские ученые и инженеры приняли активное участие в решении проблемы. Действительно, обычное железо и некоторые сорта стали при температурах до -40 °С, наиболее характерных для районов Арктики и Сибири, становятся хрупкими и трескаются. Появились рекомендации специалистов о подготовке особых марок стали. Исследования показали, например, что добавка циркония позволит ликвидировать хрупкость стали при сильных морозах. Можно создавать такие стали, которые при низких температурах сохранят прочность.

Сталь, которой не страшны морозы, производят на Череповецком металлургическом заводе по методу, разработанному профессором Ленинградского механического института С. М. Барановым. Она используется для изготовления труб газопроводов, которые прокладываются в Заполярье. Морозостойкую сталь назвали «Северянкой».

Современная техника широко использует низколегированные стали. Однако при низких температурах ее пластичность резко ухудшается. Она делается хрупкой, плохо выдерживает удары, что ведет к частым поломкам на транспорте, работающем в северных районах.

Решением задачи создать высокопрочную и одновременно высокопластичную сталь, не теряющую своих свойств при низких температурах, занялись сотрудники Донецкого государственного университета и Уральского научно-исследовательского института черных металлов при участии работников Уральского вагоностроительного завода. Им удалось создать высокопрочную и пластичную сталь, пригодную для изготовления ходовой части и автосцепки грузовых вагонов. Этому помогли добавки ванадия.

Для арктических широт нашего Крайнего Севера теперь готовится специальное оборудование в «северном исполнении»: экскаваторы, вездеходы-амфибии, грузовики КамАЗа, стальные резервуары емкостью 20- 50 тыс. м 3 .

Сталь и холод

Без широкого применения холодильной техники не обходятся современная торговля и медицина, нефтехимия и транспорт. Есть оригинальное предложение использовать жидкий азот для металлических отходов в сталеплавильных цехах. Перед тем как отправить в печь на переплавку крупногабаритный стальной лом, его необходимо размельчать. Ученые ГДР предложили заливать металлические отходы жидким азотом.

Охлажденный до-100°С металл становится хрупким, как стекло и легко разбивается на куски.

Некоторые процессы в технике проходят при очень низких температурах, и для них нужна специальная аппаратура. Сюда относятся процессы сжижения и разделения воздуха, сжижения и фракционной перегонки нефтяных продуктов, сжижение природного газа. Для изготовления аппаратуры, емкостей и трубопроводов требуются стали, вязкие при низких температурах. Химическая промышленность нуждается в шаровых резервуарах для хранения сжиженных газов — пропан-бутановой смеси, аммиака и др.

Металлурги готовят и такие стали: в их состав входит много легирующих элементов. Японская фирма «Нихон Кокай» выпускает никелевую сталь, способную сохранять свои свойства при -196°С. Полагают, что она найдет применение в строительстве танкеров и резервуаров для получения и хранения жидких газов.

Однако оказалось, что низкие температуры, столь опасные для прочности обычного металла, можно использовать для улучшения свойств самой стали: повышения твердости и вязкости, жесткости и упругости. Еще в 20-х годах XIX в. П. П. Аносов проводил опыты с закалкой кос при температурах -5 и -18° по Реомюру. Опыты дали положительные результаты.

В наше время применение обработки холодом для дополнительного упрочнения некоторых сталей впервые предложил профессор А. П. Гуляев в 1937 г. Через пять лет первые попытки использовать глубокий холод были произведены в США. Советский академик А. А. Бочвар в 1945 г. обнаружил в зоне фазового превращения металлов «сверхпластичность» сплава цинка с алюминием. Другие исследователи вскоре обнаружили подобные явления у сплавов иных металлов и у некоторых сталей в царстве холода: при -200°С. Изделия получались с идеально чистой поверхностью, которую невозможно достичь никакой механической обработкой. Ибо при любом нагреве, даже самом незначительном, на поверхности металла возникает слой окислов.

Северянка

Исследования в области низкотемпературного материаловедения ведутся в разных странах и сейчас. Ученые Физико-технического института АН УССР доказали теоретически и экспериментально, что постоянное упрочнение можно получить, подвергая металл механической обработке не при нагреве, а при глубоком охлаждении. Специально сконструированная машина позволила производить деформацию образцов при температуре -270°С. Эксперименты помогли выяснить, что при низкотемпературной деформации металлы приобретают очень мелкую и однородную структуру, способствующую значительному повышению жаропрочности вплоть до температуры красного каления.

Визуальные признаки термических поражений на конструкциях из металлов и сплавов.

Деформации стальных конструкций наблюдаются почти на любом пожаре.

Известно, что нагрев стали

выше 300-350оС приводит к заметному повышению ее пластичности и сопровождается снижением прочности, у стали могут появиться заметные деформации,

при 500-600оС прочность углеродистой стали снижается вдвое, деформации нагруженных элементов стальных конструкций значительны по величине и 15-20 минутный нагрев может привести к их обрушению.

Температура 450-500 оС считается температурой потери несущей способности стальных изделий.

при 1000оС прочность стали снижается в 10 раз ,

Температура потери несущей способности конструкций из алюминиевых сплавов составляет 250 оС.

Что значит потеря несущей способности у металлоконструкции? В чем она проявляется? Конечно, конструкция не ломается; в первую очередь она гнется, деформируется. Эти деформации при осмотре места пожара можно увидеть и нужно оценить.

Оценка величины и направленности деформаций дает важную информацию об относительной интенсивности и направленности теплового воздействия в тех или иных зонах.

Визуальные признаки деформации, которые следует фиксировать и оценивать:

1. Направление деформации металлических элементов. Металлоконструкции и их отдельные элементы деформируются, как правило, в сторону наибольшего нагрева. Кстати, это свойство не только металлов, но и многих других негорючих материалов, например, стекла.

2. Величина деформации.

С чисто теоретической точки зрения, величина деформации конструкции должна быть пропорциональна температуре и длительности ее нагрева. Поэтому, казалось бы, очевидно, что на месте пожара наиболее «горячей» зоной можно считать ту, в которой металлоконструкция имеет наибольшую деформацию. Однако наибольшая деформация происходит не всегда там, где имела место наибольшая температура или наиболее интенсивный нагрев. Она может быть и там, где конструктивный элемент имеет наибольшую степень свободы или более высокую нагрузку. Если, например, стальная балка перекрытия имеет наибольшую деформацию посередине пролета, то это еще не значит, что именно в этой точке был наиболее интенсивный нагрев — просто здесь на балку действует наибольший изгибающий момент. И тем не менее, на рассредоточенных по зоне горения однотипных и относительно одинаково нагруженных конструкциях оценить степень деформации в сравнении друг с другом очень полезно. Это (при относительно равномерной пожарной нагрузке в помещении) можно рассматривать как явный признак направленности распространения горения.

Чтобы количественно оценить степень деформации, рассчитывают так называемую величину относительной деформации. Это отношение величины прогиба к величине участка конструкции, на которой этот прогиб наблюдается (b/l) (рисунок).

Величина b/l для однотипных конструкций наносится на план места пожара. Такая информация в первом приближении характеризует распределение зон термических поражений на месте пожара и может быть использована в поисках его очага. Эти данные относятся к группе последовательно нарастающих (убывающих) термических поражений.

Требуют серьезного внимания локальные деформации металлоконструкций на отдельных участках, т.е. произвольно расположенные термические поражения. Четко выраженные и значительные по величине локальные деформации возникают, как правило, на начальной стадии пожара, когда горения во всем объеме помещения еще нет и конструкции нагреваются от очага пожара в ограниченной локальной зоне. Если указанное локальное термическое поражение не находит объяснения – оно должно восприниматься как очаговый признак.

Б. Образование окислов на поверхности металла.

Алюминий и его сплавы.

Известно, что на поверхности алюминия и его сплавов уже при комнатных температурах существует микронной толщины окисный слой, который предохраняет алюминий от окисления. Окисел этот выполняет свою функцию и при нагреве алюминиевого изделия на пожаре, вплоть до достижения температуры плавления алюминия. Какой-либо полезной экспертной информации из исследования окисного слоя на алюминии извлечь не удается.

На поверхности медных изделий до температуры примерно 100 оС — присутствует черная пленка окисла (CuO, окись меди). При нагреве выше 100 оС и достаточной длительности — образуется пленка закиси меди — красного цвета (Cu2O). Это обстоятельство дает возможность в отдельных ситуациях оценивать, превышала ли температура в зоне, где находится медное изделие, указанную температуру.

Если поверхность обработанная, гладкая, то первый признак теплового воздействия, который можно обнаружить визуально — цвета побежалости. Они появляются при нагревании стали до температуры 200-300 оС благодаря образованию на ее поверхности пленки окисла микронной толщины. Толщина слоя окисла зависит от температуры, а за счет интерференции света с изменением толщины пленки меняется ее цвет. Таким образом, получается, что цвет пленки окисла («цвет побежалости») зависит от температуры нагрева стали и может использоваться для ее определения. Существует примерно следующая цветовая шкала цветов побежалости на сталях.

Следует отметить, что оценка нагрева металлических конструкций по цветам побежалости при поисках очага пожара используется редко. Чаще это делается при установлении причин пожаров, связанных с трением, локальным перегревом в технологических установках, двигателях и т.д.

Высокотемпературный окисел — окалина — образуется на сталях обыкновенного качества при температуре более 700оС.

Рост толщины окалины происходит по параболическому закону. Чем больше температура и длительность нагрева, тем она толще.

От температуры образования зависит и состав окалины. Она может состоять из трех слоев различных окислов (рисунок) (начиная от поверхности металла):

вустита (оксида двухвалентного железа, FeO), имеющего черный цвет

промежуточного слоя — магнетита (оксида двух-трехвалентного железа, Fe3O4 ,),.

гематита (оксида трехвалентного железа, Fe2O3), имеющего рыжий цвет.

Чередование окислов на поверхности металла связано с разным процентным содержанием кислорода в воздухе на пожаре по мере его развития.

Вначале при относительно высоком содержании кислорода происходит образование гематита. Затем по мере возрастания температуры и убывании кислорода в воздухе под слоем гематита образуется слой магнетита и ниже слой вустита. Таким образом, чем выше температура, тем больше в окалине вустита и меньше гематита

Это обстоятельство позволяет по цвету окалины и ее толщине ориентировочно оценивать температуру нагрева металлоконструкций. Низкотемпературная окалина (700 – 750 оС), в которой мало вустита, обычно имеет рыжеватый оттенок и достаточно тонкая. Окалина, образовавшаяся при 900-1000 оС и более — толстая и черная.

Обязательно надо помнить, что окалина – это очень плотный материал, прочно связанный с самим металлом: поэтому если окисел на поверхности стальной конструкции хоть и имеет рыжий цвет: но рыхлый и непрочный, то это, скорее всего, вообще не окалина, а обыкновенная ржавчина.

Цвет окалины и ее толщина дают возможность примерной оценки температуры нагрева стальных конструкций на пожаре. При этом, однако, не исключены ошибки, поэтому лучше все-таки проводить инструментальные исследования окалины и определять, таким образом, не только температуру, но и длительность нагрева конструкции.

Инструментальные методы исследования окалины будут рассмотрены ниже.

Расплавления и проплавления металла

Расплавления и проплавления (образование сквозных отверстий) металлов и сплавов на пожарах, особенно крупных, встречается не так уж редко. Можно считать, что это наиболее высокая степень термических поражений конструкций и отдельных предметов.

В 70-х годах В.Г.Выскребов (ВНИИСЭ) предложил даже использовать так называемый » метод температур плавлений» для поисков очага пожара. Метод заключался в фиксации мест, где расплавился тот или иной материал, и определении таким образом распределения температурных зон по месту пожара. Известно, например, что температура плавления составляет:

— у алюминия — 600 оС

— бронзы литой — 880-1040 оС

— стали — 1300-1400 оС

Таким образом, если в зоне А расплавился алюминиевый провод, то следует сделать вывод, что температура там превышала 600 оС, а в зоне Б, где оплавились медные провода, она была, как минимум, 1080-1090 оС.

Конечно, фиксировать на месте пожара зоны, где расплавился тот или иной материал, весьма полезно. Но считать это самостоятельным методом установления очага пожара было бы неразумно; да и температурные зоны устанавливаются таким путем достаточно условно. Если расплавился алюминий, то это не значит, что температура была 600 оС, она могла быть и 700- 900-1000 оС.

Кроме того, нужно иметь в виду, что «проплавления» в металле могут возникнуть и вовсе при температуре, ниже температуры плавления. Возможно это, как минимум, по двум причинам:

1. Локальный нагрев тонкого стального изделия (листа, проволоки и т.п.) приводит к образованию слоя окалины, соизмеримого по толщине с самим изделием. Окалина, не обладая достаточной механической прочностью затем может выкрошиться, и на изделии после пожара обнаружится «дырка».

В качестве примера приведем исследование пожара, произошедшего на складе одного из научно-исследовательских институтов. При осмотре места пожара там было обнаружено несколько стоящих вертикально рулонов сетки Рабица, на боку которых имелись вытянутые по вертикали каверны — проплавления сетки. Наличие таких проплавлений показалось дознавателю очень подозрительным — ведь температура плавления стали, как указывалось выше, 1300-1400 о С, и обеспечить такую температуру могло, разве что, применение каких-то таинственных спецсредств поджога. Все оказалось, однако, более прозаично. Когда остатки сетки по периметру прожогов исследовали, то оказалось, что проволочки полностью состоят из оксидов железа (не окисленного железа там уже нет), т.е. сталь полностью превратилась в окалину. Для такого процесса не нужна температура 1300-1400, достаточно и 800-900 о С. Но, тем не менее, почему разрушения имеют такой специфический, локальный характер? Оказалось, что над рулонами сетки, на деревянных антресолях склада хранилось несколько тонн полиэтиленовой пленки. При пожаре полимер плавился, горел, а часть его стекала на расположенные ниже рулоны сетки. Прилипающий к сетке и горящий полимер и привел в конечном счете к образованию столь странных » проплавлений».

Растворение металла в металле.

Расплавленный в ходе пожара более легкоплавкий металл при попадании на металл более тугоплавкий может привести как бы к «растворению» последнего в расплаве первого металла. Причем происходит это при температуре, ниже температуры плавления «тугоплавкого» металла.

Такой процесс возможен, например, при попадании расплавленного алюминия на медь и ее сплавы. Происходит это за счет образования эвтектического сплава меди с алюминием. Известно, что чистая медь имеет температуру плавления 1083 оС. В то же время эвтектические (совместно плавящиеся) сплавы «медь + расплавленный алюминий» – 660 оС, «медь + расплавленная латунь» — 870-980 оС

Точно также способностью растворяться в расплавленном алюминии обладает сталь.

Растворение стали в алюминии

Растворение происходит в три этапа:

а) окалинообразование на стали, протекающее под воздействием попавшего на нее расплавленного алюминия; (для этого достаточно температуры образования гематита — 700-750 оС)

б) химическое взаимодействие образовавшихся оксидов железа с расплавленным алюминием (термитная реакция):

Fe2O3 + 2Al —> Al2O3 + 2Fe + 847,8 кДж

Реакция эта, как видно из уравнения, сопровождается сильным тепловыделением, что приводит к дополнительному разогреву в зоне реакции и, соответственно, интенсификации последней.

в) растворение восстановленного из окисла железа за счет тепловыделения при термитной реакции (для этого тоже не обязательно достижения температуры плавления стали, например, при температуре 900 оС в алюминии может раствориться до 10 % железа).

Конечным результатом протекания указанных реакций может быть проплавление (дырка) в тонком стальном листе, в стенке стальной трубы и т.д.

Квалификационным признаком, позволяющим отличить такую дырку от проплавления, возникшего, например, под действием электрической дуги, является характерный контур проплавления (в форме лужицы, потека) и тоненькая каемка алюминия, обычно сохраняющаяся по периметру дырки.

Г. Горение металлов и сплавов

Известна способность к горению щелочных и щелочноземельных металлов (K, Na, Mg). Менее известно, однако, что в определенных условиях способны гореть (т.е. взаимодействовать с кислородом воздуха) и другие металлы и сплавы. Примером в данном случае могут быть широко распространенные в качестве конструкционных материалов алюмомагниевые сплавы.

Алюминий, нагретый до 660 оС, несмотря на существование оксидной пленки, все же начинает окисляться тем быстрее, чем ближе его температура к точке плавления, а горение алюминия в кислороде сопровождается значительно большим тепловыделением, чем горение других металлов (1675 кДж/моль).

Температуры самовоспламенения алюмомагниевых сплавов, в зависимости от содержания магния в сплаве могут находиться в пределах 450-560 оС. Наименьшие температуры установлены для сплавов с содержанием магния 45-49%. Они получены методом ДТА для мелкодисперсных порошков (диаметр частиц менее 50 мкм). Известно, что металлы лучше горят в мелкоизмельченном виде, тем не менее, на развившемся пожаре, при хорошей пожарной нагрузке способны гореть и сплавы в виде элементов конструкций. Пожарные, в частности, наблюдают это при пожарах в ангарах из легких металлоконструкций со сгораемым утеплителем.

Повышенное содержание кислорода резко увеличивает возможность загорания и интенсивность горения металлов. Такие ситуации могут сложиться на подводных лодках в медицинских барокамерах, на производствах, связанных с применением газообразного и жидкого кислорода. Наиболее распространенные марки сталей при толщине образца 3 мм и температуре 20 оС способны гореть в кислороде при его давлении 0,02 Мпа, а алюминиевые сплавы (при тех же параметрах) — при давлении 0,1 Мпа. Другие металлы менее склонны к горению в кислороде.

Визуальными признаками горения металлов является разрушение конструкций в зоне горения. От выгоревшей детали часто остается ажурный скелет. Горение часто сопровождается разбрызгиванием металла, в результате чего на месте пожара обнаруживаются множественные мелкие частички металла и его окислов, аналогичные тем, которые образуются при дуговых процессах.

Металлоконструкции после пожара

Последствия теплового воздействия на пожаре на металлы (сплавы) и конструкции из них можно разделить на 6 основных групп, условно расположив их (исходя из температуры наступления) в следующий ряд:

2) образование окислов на поверхности металла;

3) структурные изменения, сопровождающиеся изменением физико-химических и механических свойств;

4) растворение металла в металле;

5) расплавление и проплавление;

6) горение металла (сплава).

Результаты протекания этих процессов при осмотре места пожара можно зафиксировать визуально или с помощью инструментальных средств, а полученную таким образом информацию использовать при поисках очага пожара.

Рассмотрим последовательно перечисленные выше процессы и возможности экспертного использования полученных сведений. Основное внимание при этом уделим сталям — наиболее распространенному сплаву.

Известно, что критическая температура, при которой металлические конструкции теряют несущую способность, составляет: у стальных конструкций — от 440-500 до 550-6000 С; у конструкций из алюминиевых сплавов — около 2500 С.

Потеря несущей способности у металлоконструкции связана, прежде всего, с тем, что она гнётся, деформируется. Эти деформации при осмотре места пожара можно увидеть и нужно оценить.

Заметные деформации у стальных конструкций происходят, как отмечают специалисты, уже при температуре 3000 С. При нагреве до 550-6000 С деформации становятся значительными по величине и в 15-20 % случаев могут привести к обрушению конструкции.

Оценка величины и направленности деформаций даёт определённую информацию об относительной интенсивности и направленности теплового воздействия в тех или иных зонах.

Отметим визуальные признаки, которые следует фиксировать и оценивать.

а) Направление деформации металлических сплавов.

Металлоконструкции и их отдельные элементы деформируются, как правило, в сторону наибольшего нагрева. Кстати, это свойство не только металлов, но и большинства других материалов, например, стекла.

б) Величина деформации.

Очевидно, что величина деформации и конструкции должна быть пропорциональна температуре и длительности её нагрева. Поэтому, казалось бы, на месте пожара наиболее «горячей» зоной можно смело считать ту, в которой металлоконструкции имеют наибольшую деформацию. Однако не все так просто, и наибольшая деформация происходит не всегда там, где имело место наибольшая температура, наиболее интенсивный и продолжительный нагрев. Она может быть и там, где конструктивный элемент несёт более высокую нагрузку или на него действует наибольший изгибающий момент.

Тем не менее на рассредоточенных по зоне горения однотипных и относительно одинаково нагруженных конструкциях оценить величину деформации в сравнении друг с другом очень полезно.

Чтобы количественно оценить степень деформации рассчитывают так называемую величину относительной деформации.

в) Взаимное расположение деформированных (обрушившихся) конструкций.

При осмотре места пожара нужно обращать внимание на взаимное расположение в пространстве, деформированных либо обрушившихся конструкций. Иногда это даёт полезную для установления очага пожара информацию.

г) «Высота излома» вертикальных несущих конструкций.

Не менее полезно при осмотре ряда однотипных вертикальных несущих металлоконструкций сравнивать минимальную высоту, на которой начинается существенная деформация каждой из конструкций. Замечено, что при нагреве в ходе пожара вертикальные несущие металлоконструкции (например, металлические стойки павильонов, ангаров и других подобных сооружений) как бы подламываются на определенной высоте. Чем ближе очаг пожара к конструкции, тем на меньшей высоте на прогревается до критической температуры восходящими конвективными потоками. Таким образом, зафиксировав высоту излома вертикальных конструкций, мы имеем возможность проявить своеобразный «макроконус» — признак направленности распространения горения от очага к периферии.

д) Значительные по величине локальные деформации.

Значительные по величине и чётко выраженные локальные деформации металлоконструкций, особенно балок перекрытия и тому подобных элементов — важный очаговый признак, на который обязательно следует обращать внимание. Данные деформации образуются в начальной стадии пожара, когда в объёме помещения, справа и слева от локально нагреваемого участка ещё холодно, а под данным участком собственно и происходит горение. В противном случае, если деформация балки происходила на стадии развившегося пожара, при относительно равномерной температуре на уровне потолка во всем помещении, то она должна была деформироваться относительно равномерно, с максимальным прогибом по центру, где на балку действует максимальный изгибающий момент.

Образование окислов на поверхности металла

Алюминий и его сплавы.

Известно, что на поверхности алюминия и его сплавов уже при обычных температурах существует микронной толщины окислый слой, который предохраняет алюминий от окисления. Окисел этот выполняет свою функцию и при нагреве алюминиевого изделия на пожаре, вплоть до достижения температуры плавления. Какой либо полезной экспертной информацией из исследования окисного слоя на алюминии извлечь не удается.

На поверхности медных изделий до температуры примерно 1000 С присутствует черная пленка окисла (CuO, окись меди). При нагреве выше 1000 С и достаточной длительности образуется пленка закиси меди красного цвета (Cu2О). Это обстоятельство даёт возможность в отдельных ситуациях оценивать, превышала ли температура в зоне, где находится медное изделие, указанную величину.

Если поверхность стального изделия обработанная, гладкая, то первый признак теплового воздействия, который можно обнаружить визуально, — так называемые «цвета побежалости». Они появляются при нагревании стали до температуры 200-3000 С благодаря образованию на её поверхности микронной толщины пленки окисла. Толщина слоя окисла зависит от температуры нагрева (чем больше температура, тем окисел толще), а за счёт интерференции света с изменением толщины пленки меняется и её свет. Таким образом, получается, что цвет пленки окисла («цвет побежалости») зависит от температуры нагрева стали и может использоваться для её примерного определения при исследовании пожара.

Оценка нагрева металлических конструкций по «цветам побежалости» при поисках очага пожара используется редко. Чаще это делается при установлении причины пожара, связанного с трением, локальным перегревом в технологических установках, двигателях и т.д.

Высокотемпературный окисел — окалина — образуется на сталях обыкновенного качества (за время нагрева, характерное для среднего пожара) при температуре от 7000 С и выше.

Рост толщины окалины происходит по параболическому закону; чем больше температура и длительность нагрева, тем она толще. От температуры образования оскалины зависит и её состав.

Она может состоять из трех слоев различных окислов — вустита (оксида двухвалентного железа, FeO), гематита (оксида трехвалентного железа Fe2O3) и магнетита (оксида двух — трёхвалентного железа, Fe3O4). Чем выше температура, тем больше в окалине вустита и меньше гематита. Вустит имеет черный цвет, а гематит рыжий. Это обстоятельство позволяет по цвету окалины и её толщине примерно, ориентировочно оценивать температуру нагрева металлоконструкций.

Низко температурная окалина (700-7500 С), в которой мало вустита, обычно имеет рыжеватый оттенок и достаточно тонкая. Окалина, образовавшаяся при 900-1000 С и более, — толстая и чёрная. Если окисел на поверхности стальной конструкции рыхлый и рыжий — это, скорее всего, вообще не окалина, а обыкновенная ржавчина.

Цвет окалины и её толщина дают возможность примерной оценки температуры нагрева стальных конструкций на пожаре. При этом, однако, не исключены ошибки, поэтому лучше всё-таки проводить инструментальные исследования окалины и определять таким образом не только температуру, но и длительность нагрева конструкции.

Расплавления и проплавления металла

Расплавления и проплавления (образование сквозных отверстий) металлов и сплавов на пожарах, особенно крупных, встречаются не так уж и редко. Можно считать, что это наиболее высокая степень термических поражений конструкций и отдельных предметов.

В 70-х гг. В. Г. Выскребцов (ВНИИСЭ) предложил даже использовать так называемый «метод температур плавлений» для поисков очага пожара. Метод заключался в фиксации мест, где расплавился тот или иной материал, и определении, таким образом, распределения температурных зон по месту пожара. Известно, например, что температура плавления составляет: меди — 10830 С; стали — 1300-14000 С. Таким образом, если в зоне А расплавился алюминиевый провод, что температура там превышала 6000 С, а в зоне Б, где оплавились медные провода, она была, как минимум, 1080-10900 С.

Конечно, фиксировать на месте пожара зоны, где расплавился тот или иной материал, весьма полезно. Но считать это самостоятельным методом установления очага пожара было бы неразумно; да и температурные зоны устанавливаются таким путём достаточно условно — если расплавился алюминий, то это не значит, что температура была 6000 С — она могла быть и 700 — 900 — 1000. 0 С.

Кроме того, нужно иметь ввиду, что так называемые «проплавления» в металле могут возникнуть и при температуре, ниже температуры плавления. Возможно это, как минимум по двум причинам. 1) Локальный нагрев тонкого стального изделия (листа, проволоки и т.д.) приводит к образованию слоя окалины, соизмеримого по толщине с самим изделием. Окалина, не обладает достаточной механической прочностью, затем может выкрошиться, и на изделии после пожара обнаружится «дырка». В качестве примера приведём исследование пожара, произошедшего на складе одного из научно-исследовательских институтов. При осмотре места пожара там было обнаружено несколько стоящих вертикально рулонов сетки Рабица, на боку которых имелись вытянутые по вертикали каверны — проплавления сетки на глубину до нескольких сантиметров. Наличие таких проплавлений показалось дознавателю очень подозрительным — ведь температура плавления стали, как указывалось выше, 1300-14000 С, и обеспечить такую температуру могло лишь применение каких-то таинственных спецсредств поджога. Все оказалось, однако, более прозаично. Когда остатки сетки по периметру прожогов исследовали, то оказалось, что проволочки полностью состоят из оксидов железа (неокисленного железа там уже нет), т.е. сталь полностью превратилась в окалину. Для такого процесса не нужна температура 1300-1400, достаточно и 800-9000 С. Однако почему разрушения имеют такой специфический, локальный характер? Оказалось, что над рулонами сетки, на деревянных антрисолях склада хранилось несколько тонн полиэтиленовой пленки. При пожаре полимер плавился, горел, а часть его стекала на расположенные ниже рулоны сетки. Прилипающий к сетке и горящий полимер и привёл в кончном счёте к образованию столь странных «проплавлений». 2) Растворение металла в металле. Расплавленный в ходе пожара более легкоплавкий металл при попадании на металл более тугоплавкий может привести к «растворению» последнего в расплаве первого металла. При чём происходит это при температуре, значительно ниже температуры плавления «тугоплавкого металла».

Про достоинства металлочерепицы написано уже немало статей, наша будет более интересная так как мы расскажем не только про достоинства, а и укажем некоторые особенности данного кровельного материала.

Такой процесс возможен, например, при попадании расплавленного алюминия на медь и её сплавы. Происходит это за счёт образования эвтектического сплава меди с алюминием. Известно, что чистая медь имеет температуру плавления 10830 С. В тоже время эвтектический сплав «медь+алюминий» плавится при температуре 6600 С, а «медь+расплавленная латунь» при 870-9800 С.

Способностью растворяться в расплавленном алюминии обладает также сталь.

Растворение стали в алюминии происходит в три этапа: а) окалинообразование на стали, протекающее под воздействием попавшего на неё расплавленного алюминия; б) химическое взаимодействие образовавшихся оксидов железа с расплавленном алюминием по реакции: Fe2O3+2AL -> AL2O+2Fe+847,8 кДж. Реакция эта, как видно из уравнения, сопровождается сильным тепловыделением, что приводит к дополнительному разогреву в зоне реакции и соответственно интенсификации последней; в) растворение восстановленного из окисла железа в расплавленном алюминии (например, при температуре 9000 С в алюминии может раствориться до 10% Fe).

Конечным результатом протекания указанных реакций может быть проплавление (дырка) в тонком стальном листе, в стенке стальной трубы и т.д. Квалификационным признаком, позволяющим отличить такую дырку от проплавления, возникшего, например, под действием электрической дуги, является характерный контур проплавления (в форме лужицы, потека) и тоненькая каемка алюминия обычно сохраняющаяся по периметру дырки.

Горение металлов и сплавов

Известна способность к горению щёлочных и щёлочноземельных металлов (К, Na, Mg). Менее известно, однако, что в определённых условиях способны гореть (т. е. взаимодействовать с кислородом воздуха) металлы и сплавы, обычно не считающиеся горючими. Примером в данном случае могут быть широко распространенные в качестве конструкционных материалов алюмомагниевые сплавы.

Cтруктурные изменения, сопровождающиеся изменением физико-химических свойств

Изменения структуры металла при нагревании происходят в довольно широком интервале температур, но, как правило, незаметно для глаза. Их надо выявлять инструментальными методами, с помощью соответствующих приборов. В частности, широко используются такие методы как: металлография, магнитные исследования.

При какой температуре металл краснеет

Сталь и холод

В Якутии -65°С не редкость. Здесь сталь проходит испытание холодом. Зимой по обочинам дорог можно увидеть разбитые, точно глиняные черепки, стальные муфты, полуоси и другие детали машин или бульдозерный нож, расколотый пополам от удара о пенек. Недаром здешние шоферы знают наизусть чуть не все сорта стали и резины, какие выпускает наша промышленность.

Число поломок оборудования зимой в условиях Крайнего Севера обычно втрое, автосцепок иногда в десять раз больше, чем летом. Сталь не выдерживает низких температур; она становится хрупкой.

За счет охрупчивания металла при пониженных температурах произошли крупные аварии, которые вызвали разрушение железнодорожных мостов в Бельгии, ФРГ и Канаде, крупных резервуаров для хранения нефти, разрушение грузовых судов и газопроводов.

Советские ученые и инженеры приняли активное участие в решении проблемы. Действительно, обычное железо и некоторые сорта стали при температурах до -40 °С, наиболее характерных для районов Арктики и Сибири, становятся хрупкими и трескаются. Появились рекомендации специалистов о подготовке особых марок стали. Исследования показали, например, что добавка циркония позволит ликвидировать хрупкость стали при сильных морозах. Можно создавать такие стали, которые при низких температурах сохранят прочность.

Сталь, которой не страшны морозы, производят на Череповецком металлургическом заводе по методу, разработанному профессором Ленинградского механического института С. М. Барановым. Она используется для изготовления труб газопроводов, которые прокладываются в Заполярье. Морозостойкую сталь назвали «Северянкой».

Современная техника широко использует низколегированные стали. Однако при низких температурах ее пластичность резко ухудшается. Она делается хрупкой, плохо выдерживает удары, что ведет к частым поломкам на транспорте, работающем в северных районах.

Решением задачи создать высокопрочную и одновременно высокопластичную сталь, не теряющую своих свойств при низких температурах, занялись сотрудники Донецкого государственного университета и Уральского научно-исследовательского института черных металлов при участии работников Уральского вагоностроительного завода. Им удалось создать высокопрочную и пластичную сталь, пригодную для изготовления ходовой части и автосцепки грузовых вагонов. Этому помогли добавки ванадия.

Для арктических широт нашего Крайнего Севера теперь готовится специальное оборудование в «северном исполнении»: экскаваторы, вездеходы-амфибии, грузовики КамАЗа, стальные резервуары емкостью 20- 50 тыс. м 3 .

Сталь и холод

Без широкого применения холодильной техники не обходятся современная торговля и медицина, нефтехимия и транспорт. Есть оригинальное предложение использовать жидкий азот для металлических отходов в сталеплавильных цехах. Перед тем как отправить в печь на переплавку крупногабаритный стальной лом, его необходимо размельчать. Ученые ГДР предложили заливать металлические отходы жидким азотом.

Охлажденный до-100°С металл становится хрупким, как стекло и легко разбивается на куски.

Некоторые процессы в технике проходят при очень низких температурах, и для них нужна специальная аппаратура. Сюда относятся процессы сжижения и разделения воздуха, сжижения и фракционной перегонки нефтяных продуктов, сжижение природного газа. Для изготовления аппаратуры, емкостей и трубопроводов требуются стали, вязкие при низких температурах. Химическая промышленность нуждается в шаровых резервуарах для хранения сжиженных газов — пропан-бутановой смеси, аммиака и др.

Металлурги готовят и такие стали: в их состав входит много легирующих элементов. Японская фирма «Нихон Кокай» выпускает никелевую сталь, способную сохранять свои свойства при -196°С. Полагают, что она найдет применение в строительстве танкеров и резервуаров для получения и хранения жидких газов.

Однако оказалось, что низкие температуры, столь опасные для прочности обычного металла, можно использовать для улучшения свойств самой стали: повышения твердости и вязкости, жесткости и упругости. Еще в 20-х годах XIX в. П. П. Аносов проводил опыты с закалкой кос при температурах -5 и -18° по Реомюру. Опыты дали положительные результаты.

В наше время применение обработки холодом для дополнительного упрочнения некоторых сталей впервые предложил профессор А. П. Гуляев в 1937 г. Через пять лет первые попытки использовать глубокий холод были произведены в США. Советский академик А. А. Бочвар в 1945 г. обнаружил в зоне фазового превращения металлов «сверхпластичность» сплава цинка с алюминием. Другие исследователи вскоре обнаружили подобные явления у сплавов иных металлов и у некоторых сталей в царстве холода: при -200°С. Изделия получались с идеально чистой поверхностью, которую невозможно достичь никакой механической обработкой. Ибо при любом нагреве, даже самом незначительном, на поверхности металла возникает слой окислов.

Северянка

Исследования в области низкотемпературного материаловедения ведутся в разных странах и сейчас. Ученые Физико-технического института АН УССР доказали теоретически и экспериментально, что постоянное упрочнение можно получить, подвергая металл механической обработке не при нагреве, а при глубоком охлаждении. Специально сконструированная машина позволила производить деформацию образцов при температуре -270°С. Эксперименты помогли выяснить, что при низкотемпературной деформации металлы приобретают очень мелкую и однородную структуру, способствующую значительному повышению жаропрочности вплоть до температуры красного каления.