Содержание

- Как сделать электрокультиватор своими руками

- Область применения и преимущества

- Классификация и принцип работы

- Рекомендации по изготовлению

- Способы конструирования самодельного электрокультиватора

- Изготовление электрокультиватора своими руками с редуктором от мясорубки

- Изготовление электрического культиватора с применением двигателя от мясорубки

- Изготовление электрокультиватора с использованием стартера СТ-8 от ГАЗ-51

- Делаем электрокультиватор: 5 вариантов от простых до сложных

- Простой культиватор «Торнадо»

- Культиватор из велосипеда

- Зубчатый ручной вспахиватель

- Дисковый роторный культиватор

- Электрический культиватор из мясорубки

- Делаем электрокультиватор: 5 вариантов от простых до сложных

- Простой культиватор «Торнадо»

- Культиватор из велосипеда

- Зубчатый ручной вспахиватель

- Дисковый роторный культиватор

- Электрический культиватор из мясорубки

- Электрический культиватор из дрели своими руками

Самодельный электрокультиватор своими руками

Как сделать электрокультиватор своими руками

Каждый дачник знает, сколько усилий приходится тратить для получения хорошего урожая. Сельскохозяйственные культуры недостаточно просто посадить и убрать, следует помнить и о прополке с культивацией. С возрастом работать на приусадебном участке становится все сложнее, но выход из этой ситуации есть — изготовить электрокультиватор своими руками, так как приобрести готовый агрегат сможет не каждый.

Область применения и преимущества

Электрокультиватор представляет собой агрегат с электрическим приводом. Его основной задачей является замена ручного труда при выполнении определенных работ на приусадебном участке, например рыхления, прополки, внесения удобрений и т. д. Однако не всегда можно использовать самодельный электрокультиватор — своими руками собранное устройство не подходит для обработки больших участков. В такой ситуации предпочтение стоит отдать мотоблоку или даже мини-трактору с навесным оборудованием.

На цветниках и небольших грядках он определенно будет полезен. В сравнении с бензиновыми мотоблоками, этот агрегат имеет несколько преимуществ:

- Небольшой вес позволяет использовать устройство женщинам и пожилым людям.

- Компактные габариты упрощают хранение и транспортировку агрегата.

- Простота обслуживания.

- Невысокая стоимость самодельного устройства позволяет использовать его на даче широкому кругу людей.

Классификация и принцип работы

Конструкция и принцип работы агрегата не отличаются высокой сложностью.

Именно поэтому многие дачники решают сделать электрокультиватор своими руками.

Чертежи устройства доказывают, что это вполне реально. Основными элементами конструкции являются:

На раме располагается электродвигатель и редуктор. На выходной вал последнего элемента устанавливаются рабочие органы — сошник и фрезы. Руль с рукояткой крепится к раме с помощью сопрягающего элемента. На раме также установлена колесная база. Глубину копа можно регулировать с помощью сошника, закрепленного болтами или с помощью рукоятки. Средняя производительность промышленных агрегатов составляет около 3 соток в 1 час.

Аналогичного показателя можно добиться и с самодельным устройством.

Сейчас в продаже можно найти большое количество моделей культиваторов, отличающихся техническими характеристиками. Чаще всего эти агрегаты классифицируются по следующим параметрам:

- Вес — легкие модели обладают массой не более 10 кг.

- Мощность — диапазон довольно велик и составляет от 1 до 12 л. с.

- Количество навесных инструментов — при выборе дачнику следует определиться с возможным спектром работ, так как от этого фактора зависит необходимое количество насадок.

Рекомендации по изготовлению

Перед началом проведения работ необходимо внимательно изучить чертежи электрического культиватора (своими руками собрать его без них невозможно) и подобрать необходимые материалы. Чтобы сократить затраты на изготовление, можно использовать электродвигатель от любой бытовой техники, например стиральной машины. Не стоит приобретать колеса, ведь их можно взять от вышедшей из строя дачной тачки.

Следует сказать, что сегодня довольно популярным стал культиватор ЛопЛош. Особенность его конструкции заключается в вертикальном расположении фрез. Однако некоторые дачники предпочитают создавать более простые агрегаты. Не имеет принципиального значения, будет это культиватор из болгарки или из стиральной машины. Последовательность действий и конструкция не претерпят существенных изменений.

Способы конструирования самодельного электрокультиватора

Электрокультиватор своими руками, сконструированный разными способами, позволяет облегчить физический труд на земельном участке.

Электрокультиватор служит для работ с землей, облегчая и ускоряя процесс.

Обработка земли является сложным процессом, требующим больших затрат физического труда. Очень часто для облегчения выполнения операций по обработке земли многие владельцы прибегают к механизированию многих процессов.

Одним из наиболее востребованных механизмов, предназначенных для обработки земли, является культиватор. Это приспособление способно выполнять несколько различных операций, таких как удаление сорной растительности, проведение рыхления почвы и осуществление окучивания растений на грядках.

Изготовление электрокультиватора своими руками с редуктором от мясорубки

Для того чтобы сконструировать самодельный электрокультиватор, потребуется понижающий редуктор. В качестве этого компонента конструкции можно использовать понижающий редуктор от мясорубки. К картеру редуктора привариваются при помощи сварочного аппарата два уголка и две согнутые трубы, играющие роль ручек. Для усиления конструкции между трубами приваривается распорка из металла. На уголках прикрепляются колесные оси. На оси монтируются колеса большого диаметра — это требуется для того, чтобы электрокультиватор не зарывался в землю.

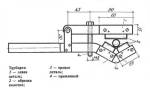

Схема ручного культиватора с втулкой из мясорубки: 1 – диск, 2 – ось, 3 – втулка, 4 – большая скоба, 5 – малая скоба, 6 – шток, 7 – труба, 8 – перекладина с ручками.

Главной деталью всей самостоятельно изготовленной конструкции является вал, выточенный из подходящей металлической заготовки. При помощи кувалды сбивается насадка мясорубки. В результате проведения этой операции остается чугунная втулка, имеющая толстые стенки. Во втулку помещается выточенный из заготовки вал. К валу привариваются грунтозацепы. Этот элемент конструкции заранее изготавливается из авторессоры. При приваривании грунтозацепов следует соблюдать угол их расположения, который равен 120°. При монтаже грунтозацепов их следует слегка выворачивать винтообразно. Такая форма грунтозацепов облегчает управление культиватором. При осуществлении быстрого перемещения культиватора земля перепахивается крупными комьями, а при выполнении медленного перемещения происходит перемалывание почвенного покрова.

На ручку самоделки устанавливают выключатель электродвигателя. Подключение электродвигателя осуществляется при помощи использования схемы «треугольник» с применением конденсаторного электропуска.

Для нормального функционирования агрегата осуществляется смазывание вала в чугунной втулке любым маслом.

Для изготовления самодельного культиватора потребуются следующие инструменты и материалы:

Устройство самодельного простого культиватора.

- две трубы;

- металлические уголки;

- колеса с осями;

- сварочный аппарат;

- плоскогубцы;

- кувалда;

- молоток;

- набор ключей.

Для самодельного культиватора можно изготовить небольшой плуг, при помощи которого может осуществляться не только рыхление, но и вспашка почвы.

Изготовление электрического культиватора с применением двигателя от мясорубки

Электрокультиватор, сконструированный с использованием двигателя от мясорубки, идеально подходит для проведения обработки почвы в саду и на огороде при небольших площадях обработки.

Выбор электрического двигателя от мясорубки обусловливается его высокой мощностью и небольшими размерами агрегата. Внешне конструкция состоит из металлической основы с закрепляемыми по обеим сторонам колесами и размещенным по центру электрическим двигателем, соединяемым с рабочей частью агрегата.

Перемещение электрокультиватора может осуществляться как при помощи электродвигателя, так и под действием физической силы. Для удобства эксплуатации агрегат оснащается двумя ручками, на которых размещена кнопка пуска электродвигателя, помимо этого к ручке прикрепляется электрокабель питания двигателя, чтобы в процессе работы он не мешал перемещению агрегата. Путем изменения наклона такой установки изменяется глубина возделывания почвы.

При изготовлении каркаса агрегата требуется точно подгонять его под крепление двигателя от мясорубки. Ширина каркаса должна быть такой, которая обеспечит устойчивость установки. Длина каркаса должна позволять разместить на каркасе все конструктивные элементы конструкции, такие как редуктор и электропривод. По этой причине сначала готовят все комплектующие агрегаты, после чего под них изготавливается корпус электрокультиватора.

Понижающий редуктор с электроприводом соединяется при помощи муфты, которая фиксируется с использованием металлической шпильки. Для этой цели на валу электродвигателя делается специальная проточка в виде канавки.

Переход между понижающим редуктором и электроприводом агрегата следует сконструировать разборным. Это требуется для того, чтобы в случае расцентровки можно было осуществить ремонтные работы. Прикрепление корпуса редуктора к корпусу электродвигателя осуществляется при помощи болтов. Редуктор для агрегата подбирается с подходящим передаточным числом.

К выходному валу редуктора привариваются три стальных лезвия, предназначенных для рыхления почвенного слоя. Крепление лезвий осуществляется под углом 120°. Заточенная часть лезвий располагается со стороны вращения вала редуктора.

Для изготовления каркаса применяют металлические уголки толщиной 4 мм. Для перемещения культиватора по почве используют колеса от велосипеда или мотоцикла.

Изготовление электрокультиватора с использованием стартера СТ-8 от ГАЗ-51

Строение двигателя культиватора (стартер СТ-8 с электровеитилятором в одном кожухе)

Электрокультиватор можно изготовить дома, используя стартер СТ-8 от двигателя ГАЗ-51.

Для использования стартера в устройстве культиватора его потребуется модернизировать. Для этой цели нужно немного укоротить вал стартера. Из дюралюминиевого сплава Д16ТВ вытачивается новая передняя крышка и в нее запрессовывается шариковый подшипник 204. В задней крышке оставляется штатный бронзовый подшипник, но для улучшения смазывания на нее устанавливается колпачковая масленка с литолом. В обеих крышках высверливается большое количество отверстий диаметром 5 мм для осуществления вентиляции. Воздух через эти отверстия прогоняется при помощи вентилятора, крыльчатка которого надевается на вал электродвигателя марки МЭ-7Б, используемого на грузовом авто ЗИЛ-164. Вентилятор помещается в кожух из листового дюралюминия толщиной 2 мм. Кожух располагается за стартером и соединяется с ним при помощи полоски дюралюминия.

На хвостовик вала стартера устанавливается ведущая звездочка от мотоцикла К-125, которая предварительно стыкуется с втулкой-ступицей. Звездочка имеет втулочно-роликовую цепную связь с ведомой звездочкой, с такими же параметрами установленной на входном валу редуктора. Две звездочки с 11 зубьями и шагом 15,875 мм устанавливаются на выходном валу редуктора и две такие же монтируются на рабочем валу. Соединяются эти звездочки при помощи втулочно-роликовых цепей. Для натяжения цепей можно использовать вкладыши под редуктор. От загрязнения цепи защищает кожух.

На концах рабочего вала устанавливаются культиваторные фрезы.

Конструирование силовой платформы и системы электропитания культиватора

Подготовленные агрегаты монтируются на подготовленную силовую платформу, изготавливаемую из листовой стали, которая усиливается привариванием продольных ребер жесткости. К ребрам жесткости крепятся при помощи болтов М6 ручки управления установкой. Ручки изготавливаются из отрезков труб.

Для перемещения в ручном режиме изготавливается съемное шасси, которое состоит из двух стоек. Передняя стойка выполнена из одного двухшинного колеса. Задняя стойка — из двух колес. Крепление стоек осуществляется во втулках, которые приварены к платформе. Для фиксирования применяются стопорные винты. Перед началом работ стойки снимаются, а на место задней стойки устанавливается тормозной штырь. При помощи штыря регулируется скорость и глубина культивации.

Для утяжеления конструкции используется съемный балласт весом до 20 кг, который размещается в центре тяжести культиватора. Ширина полосы обработки составляет 250 мм при глубине обработки до 190 мм. В качестве блока питания можно использовать сварочный трансформатор или сделать самостоятельно.

Для изготовления блока питания можно использовать три трансформатора по 500 Вт. На место вторичных обмоток наматываются шины с поперечным сечением 25 кв.мм. Сетевые обмотки соединяются параллельно, а вторичные последовательно. На выходе получается переменный ток с напряжением 14-15 В. Выпрямление тока осуществляется на диодном мосту. Так как блок питания имеет внушительную массу, для него изготавливается отдельная тележка. Блок питания запитывается от сетевой розетки мощностью 220 Вт. Блок питания соединяется с электрокультиватором при помощи сварочного кабеля.

Для подачи тока с напряжением 14-15 В к стартеру используется пакетный выключатель с удлиненной рукояткой. Контрольный выключатель монтируется на одной из рукояток управления агрегатом.

Выпускаемые промышленностью культиваторы представляют собой сложные устройства, которые способны длительное время работать без перерыва. Самостоятельно дома такое устройство сконструировать очень сложно.

Многие умельцы изобретают различные электро- и мехустройства, способные выполнять ряд функций по обработке почвы.

Очень часто такие самодельные устройства изготавливаются многофункциональными, способными решать большое количество задач.

Делаем электрокультиватор: 5 вариантов от простых до сложных

Обработка земли представляет собой сложный физический труд, связанный с существенными нагрузками на организм человека. Поэтому многие владельцы земельных участков прибегают к механизации многих основных своих задач, таких, как посев, культивация и сбор урожая. Особенно это необходимо для крупных фермеров, которые закупают всю необходимую технику за огромные финансовые средства.

Но для большинства мелких землевладельцев такие расходы неприемлемы, поскольку, во-первых, нет таких нагрузок и объемов работ, а, во-вторых, они нерентабельны из-за высокого количества простоев. Выходом для них из данной ситуации станет покупка мини-трактора или самостоятельное изготовление необходимого инструмента.

Самым используемым инструментом при обработке земли является культиватор, который может выполнять одновременно функции удаления сорняков, разрыхления земли и окучивания растений.

Промышленно изготовленный культиватор представляет собой сложное техническое устройство, предназначенное для длительной непрерывной работы, которое самостоятельно сконструировать достаточно сложно.

Но для большинства мастеров это не представляет серьезного препятствия, и они изобретают различные механические устройства из подручных средств, которые не менее эффективных и удобных в эксплуатации. В результате решается несколько задач:

- происходит механизация полевых работ,

- избавление от старого хлама,

- экономия денег.

Рассмотрим наиболее простые варианты.

Простой культиватор «Торнадо»

Одним из самых простых и дешевых при изготовлении культиваторов является «Торнадо». Он получил такое название благодаря форме рабочей части спиралевидных острых штырей, закрученных по спирали.

Такая конструкция предназначена для удаления сорняков вместе с корнями. Для этого к крестовине на её концы в перпендикулярно плоскости закрепляются сварным способом четыре закрученные штыря, а к середине приваривается держатель-труба под прямым углом к плоскости.

Длина трубы подбирается из расчета удобства пользования инструментом и напрямую зависит от роста человека. На конце трубы крепят рычаг с одинаковыми плечами относительно осевой линии трубы для осуществления поворота инструмента. В результате должен получиться некий аналог штопора, но имеющий намного большие размеры.

Для изготовления рабочей части культиватора – зубьев необходимо взять стальной пруток с диаметром от 10 мм и на гибочном станке загнуть его на полвитка с расстоянием, равным половине длины.

Поэтому прутки необходимо подбирать до 35 см. После этого их нужно загнуть определенным образом, чтобы было достигнуто их максимальное совпадение. От того, насколько точно они будут изогнуты, зависит равномерность вхождения инструмента в землю и качество рыхления. Затем их приваривают к крестовине, изготовленной из металлической пластины толщиной от 4 мм и плоскими размерами, достаточными для закрепления трубы-держателя.

Диаметр для трубы должен составлять не менее 20 см, чтобы обеспечить надежность конструкции. В верхней части крепится ручка-рычаг из трубы аналогичного диаметра. Трубы желательно брать алюминиевые, чтобы существенно снизить вес конструкции. Длина рычага должна соответствовать ширине плеч человека, который будет проводить обработку этим инструментом. После этого следует заточить концы штырей.

Обычно такой культиватор изготавливают в виде ручного инструмента, но его можно доработать и получить более универсальное устройство, работающее от электричества. Для этого рычаг делают съёмным, а трубу телескопической с несколькими креплениями по высоте на болты. Затем изготавливают из прутка и трубы переходник на патронный держатель электродрели.

Основная задача — соблюсти центровку относительно оси, чтобы при работе не возникало биений, а также прочность закрепления всех деталей. После этого необходимо подобрать мощную дрель с регулировкой оборотов и реверсом, а также патроном под обычные сверла. В результате культиватор будет работать как обычная насадка на дрель при наличии электричества либо в ручном при работе в поле.

Культиватор из велосипеда

Является одной из наиболее распространенных конструкций ручных культиваторов в селах для обработки огородов малых площадей. Представляет собой часть рамы с велосипедным колесом, в верхней части которой закреплены ручки, а снизу — культиваторная головка.

Существенным преимуществом такого инструмента является простота изготовления, а также использование готовых деталей от велосипеда практически без изменений.

Берут раму от велосипеда и при помощи болгарки разрезают на две части в двух местах: сверху рамы в месте крепления подседельной трубки, а также там, где располагается каретка, с сохранением целостности той части, где крепится заднее колесо.

После этого с подседельной трубки срезают или снимают крепление седла, а на его место приваривают держатель для рабочей части культиватора, выполненной в виде планки с несколькими отверстиями. Затем изготавливают ось для колеса и крепления электродвигателя. Она должна быть достаточно надежной, поэтому в качестве основного материала желательно применять сталь.

К перьям рамы приваривают небольшую подставку под двигатель, а с другой – каркас для противовеса. Для этого берут металлические уголки, сваривают в П-образной форме и приваривают к основной раме симметрично с двух сторон. В качестве противовеса берут любой груз, который равен весу двигателя.

Мотор устанавливают в виде прямого привода к оси колеса и передают крутящий момент при помощи фланца. Затем колесо приваривают к оси, а в местах крепления к раме ставят подшипники.

Вторую часть рамы рулевой колонкой приваривают к каретке, а трубы изгибают в удобное положение и используют в качестве ручек.

Для изготовления культивирующей головки можно использовать стандартные элементы, используемые для мини-тракторов, а можно изготовить самостоятельно из стальных прутьев или толстой пластинки, изогнутой клиновидно и заточенной по кромке. В верхней части пластины проделывают отверстия в местах, совпадающих с креплением на подседельнике.

Зубчатый ручной вспахиватель

При необходимости разрыхления земли на небольшую глубину используют ручные вспахиватели с зубчатыми элементами. Инструмент представляет собой несколько дисков, выполненных из стали и закрепленных на одной оси, на поверхности которых привариваются или вкручиваются Г-образные штыри.

Диски должны обладать существенным весом, чтобы штыри могли без приложения дополнительных усилий вонзаться в землю. В качестве держателя для дисков используют П-образную рамку подходящей высоты, чтобы вращающиеся элементы её не касались. Посередине рамки с обратной от дисков стороны в перпендикулярном направлении прикручивается на болты ручка. В качестве материала для ручки можно использовать как дерево, так и металл, главное, обеспечить необходимый уровень прочности конструкции. Его изготовление аналогично тому, как было описано для культиватора «Торнадо».

Стальные диски обычно изготавливают в количестве равным 5 из цельного металла, что позволяет снизить физические нагрузки и обеспечить эффективную работу. Диаметр дисков делают равным не менее 150 мм для обеспечения более качественного рыхления, а толщину — достаточной для крепления штырей.

Сначала их вытачивают на фрезерном станке, а затем просверливают необходимое количество отверстий по диаметру и внутри нарезают резьбу М8 или М10 под штыри в количестве от 4. Их распределяют равномерно по диску с одинаковым расстоянием друг от друга. Затем из прутков изготавливают Г-образные штыри и вкручивают в диски.

Ось должна выдерживать полную нагрузку всех элементов без прогибов и деформаций, поэтому её диаметр должен быть от 20 мм. На концах оси нарезают резьбу под гайку. Длина оси должны учитывать ширину дисков, а также обеспечивать необходимое место под установку подшипников в местах крепления к рамке.

После этого готовые диски одевают на ось, а затем вставляют в рамку и по бокам надежно прикручивают гайками. К рамке крепят ручку сварным методом или на болты.

С целью автоматизации зубчатого культиватора выполняют следующие действия:

- ось делают длиннее на ширину муфты;

- с внешней стороны от рамки прочно её закрепляют;

- снизу держака культиватора крепят электродвигатель с муфтой;

- устанавливают ремень, передающий крутящий момент от двигателя на ось.

При этом применяя различные диаметры муфт можно регулировать передаваемое усилие, а также скорость передвижения агрегата.

Дисковый роторный культиватор

Изготовление дискового роторного культиватора позволяет выполнять самостоятельное боронование земли, выравнивание её поверхности и разбивание крупных комков. Чертежи такого культиватора:

Основная часть его конструкции совпадает с зубчатым разрыхлителем, а вот рабочая часть имеет существенные отличия.

В качестве рабочего элемента используются выпуклые стальные диски с диаметром 20 см и толщиной 4 мм. Обычно их устанавливают в количестве 4-х штук с применением раздельных осей. Это обусловлено тем, что для разбивания комков необходимо минимальное количество дисков равное двум, а также разностью хода при возникновении препятствий на пути. Вручную изготовить качественно диски достаточно сложно, поэтому следует их заказать в мастерской.

Внутри рамки-держателя посередине устанавливают еще одну П-образную рамку, закрепленную на металлическом штыре и предназначенную для внутреннего крепления осей, а также для создания определенного наклона дисков.

Для регулировки угла наклона дисков в рамке предусматривают резьбовое соединение штока вспомогательной рамки к основной.

На каждую из осей закрепляют по два диска неподвижным образом. После чего их устанавливают на свои места и прикручивают в торцах гайками. Диски выпуклой часть должны быть обращены к осевой линии основной рамки.

Подробнее на видео:

Электрический культиватор из мясорубки

Культиватор из мясорубки является отличным решением для механизированной обработки огорода. Выбор именно такого электродвигателя обусловлен его высокой мощностью и компактностью. Внешне конструкция представляет собой металлическую основу с закрепленными по бокам двумя колесами и расположенным по центру электродвигателем, соединенным с рабочей частью агрегата.

Передвигаться он может как самостоятельно, так и при помощи применения физической силы. Для удобства пользования он оснащается двумя ручками, на которых располагают кнопку пуска двигателя, а также закрепляют провод, чтобы он не мешал при работе. Путем различного наклона устройства достигается различная глубина возделывания.

Сложность изготовления такого культиватора заключается в применении сварочных работ. В предыдущих вариантах конструкции без них можно было обойтись, а в данном случае придется сваривать основной каркас и крепить ручки.

Размер основного каркаса должен быть полностью подогнан под крепления двигателя мясорубки, но при этом иметь ширину, которая будет обеспечивать необходимую устойчивость и быть не уже рабочего элемента. Длина должна позволить разместить все конструктивные элементы, такие, как редуктор и двигатель. Поэтому сначала изготавливают и подгоняют детали, а под них делают каркас.

Так как двигатели мясорубок обычно имеют вал с различными вариантами переходов под редуктор, то можно попытаться найти подходящий уже готовый. Но обычно это вряд ли удается сделать, поэтому приходится вытачивать на нем канавку под крепление муфты с фиксацией при помощи металлической шпильки.

Этот переход следует делать разборным, чтобы в случае расцентровки можно было провести ремонтные работы. Затем к корпусу двигателя на болты прикрепляют редуктор с подходящим передаточным моментом.

На выходном валу редуктора приваривают три стальные лезвия для рыхления земли. Они располагаются с небольшим расстоянием друг от друга примерно по 5 см под углами в 120 градусов. При этом заточенная их часть должна быть расположена со стороны вращения вала.

Каркас изготавливают из металлических уголков с толщиной металла от 4 мм. К нему на болты прикрепляют электродвигатель при помощи хомутов, но не закрывая ребра охлаждения. Примерно по центру основания приваривают ось и устанавливают колеса, например, от велосипеда или мотоцикла. Желательно, чтобы они были достаточно проходимыми на обрабатываемом грунте. Со стороны рабочей части культиватора на корпус приваривают ручки управления, а затем на них размещают органы управления.

Делаем электрокультиватор: 5 вариантов от простых до сложных

Обработка земли представляет собой сложный физический труд, связанный с существенными нагрузками на организм человека. Поэтому многие владельцы земельных участков прибегают к механизации многих основных своих задач, таких, как посев, культивация и сбор урожая. Особенно это необходимо для крупных фермеров, которые закупают всю необходимую технику за огромные финансовые средства.

Но для большинства мелких землевладельцев такие расходы неприемлемы, поскольку, во-первых, нет таких нагрузок и объемов работ, а, во-вторых, они нерентабельны из-за высокого количества простоев. Выходом для них из данной ситуации станет покупка мини-трактора или самостоятельное изготовление необходимого инструмента.

Самым используемым инструментом при обработке земли является культиватор, который может выполнять одновременно функции удаления сорняков, разрыхления земли и окучивания растений.

Промышленно изготовленный культиватор представляет собой сложное техническое устройство, предназначенное для длительной непрерывной работы, которое самостоятельно сконструировать достаточно сложно.

Но для большинства мастеров это не представляет серьезного препятствия, и они изобретают различные механические устройства из подручных средств, которые не менее эффективных и удобных в эксплуатации. В результате решается несколько задач:

- происходит механизация полевых работ,

- избавление от старого хлама,

- экономия денег.

Рассмотрим наиболее простые варианты.

Простой культиватор «Торнадо»

Одним из самых простых и дешевых при изготовлении культиваторов является «Торнадо». Он получил такое название благодаря форме рабочей части спиралевидных острых штырей, закрученных по спирали.

Такая конструкция предназначена для удаления сорняков вместе с корнями. Для этого к крестовине на её концы в перпендикулярно плоскости закрепляются сварным способом четыре закрученные штыря, а к середине приваривается держатель-труба под прямым углом к плоскости.

Длина трубы подбирается из расчета удобства пользования инструментом и напрямую зависит от роста человека. На конце трубы крепят рычаг с одинаковыми плечами относительно осевой линии трубы для осуществления поворота инструмента. В результате должен получиться некий аналог штопора, но имеющий намного большие размеры.

Для изготовления рабочей части культиватора – зубьев необходимо взять стальной пруток с диаметром от 10 мм и на гибочном станке загнуть его на полвитка с расстоянием, равным половине длины.

Поэтому прутки необходимо подбирать до 35 см. После этого их нужно загнуть определенным образом, чтобы было достигнуто их максимальное совпадение. От того, насколько точно они будут изогнуты, зависит равномерность вхождения инструмента в землю и качество рыхления. Затем их приваривают к крестовине, изготовленной из металлической пластины толщиной от 4 мм и плоскими размерами, достаточными для закрепления трубы-держателя.

Диаметр для трубы должен составлять не менее 20 см, чтобы обеспечить надежность конструкции. В верхней части крепится ручка-рычаг из трубы аналогичного диаметра. Трубы желательно брать алюминиевые, чтобы существенно снизить вес конструкции. Длина рычага должна соответствовать ширине плеч человека, который будет проводить обработку этим инструментом. После этого следует заточить концы штырей.

Обычно такой культиватор изготавливают в виде ручного инструмента, но его можно доработать и получить более универсальное устройство, работающее от электричества. Для этого рычаг делают съёмным, а трубу телескопической с несколькими креплениями по высоте на болты. Затем изготавливают из прутка и трубы переходник на патронный держатель электродрели.

Основная задача — соблюсти центровку относительно оси, чтобы при работе не возникало биений, а также прочность закрепления всех деталей. После этого необходимо подобрать мощную дрель с регулировкой оборотов и реверсом, а также патроном под обычные сверла. В результате культиватор будет работать как обычная насадка на дрель при наличии электричества либо в ручном при работе в поле.

Культиватор из велосипеда

Является одной из наиболее распространенных конструкций ручных культиваторов в селах для обработки огородов малых площадей. Представляет собой часть рамы с велосипедным колесом, в верхней части которой закреплены ручки, а снизу — культиваторная головка.

Существенным преимуществом такого инструмента является простота изготовления, а также использование готовых деталей от велосипеда практически без изменений.

Берут раму от велосипеда и при помощи болгарки разрезают на две части в двух местах: сверху рамы в месте крепления подседельной трубки, а также там, где располагается каретка, с сохранением целостности той части, где крепится заднее колесо.

После этого с подседельной трубки срезают или снимают крепление седла, а на его место приваривают держатель для рабочей части культиватора, выполненной в виде планки с несколькими отверстиями. Затем изготавливают ось для колеса и крепления электродвигателя. Она должна быть достаточно надежной, поэтому в качестве основного материала желательно применять сталь.

К перьям рамы приваривают небольшую подставку под двигатель, а с другой – каркас для противовеса. Для этого берут металлические уголки, сваривают в П-образной форме и приваривают к основной раме симметрично с двух сторон. В качестве противовеса берут любой груз, который равен весу двигателя.

Мотор устанавливают в виде прямого привода к оси колеса и передают крутящий момент при помощи фланца. Затем колесо приваривают к оси, а в местах крепления к раме ставят подшипники.

Вторую часть рамы рулевой колонкой приваривают к каретке, а трубы изгибают в удобное положение и используют в качестве ручек.

Для изготовления культивирующей головки можно использовать стандартные элементы, используемые для мини-тракторов, а можно изготовить самостоятельно из стальных прутьев или толстой пластинки, изогнутой клиновидно и заточенной по кромке. В верхней части пластины проделывают отверстия в местах, совпадающих с креплением на подседельнике.

Зубчатый ручной вспахиватель

При необходимости разрыхления земли на небольшую глубину используют ручные вспахиватели с зубчатыми элементами. Инструмент представляет собой несколько дисков, выполненных из стали и закрепленных на одной оси, на поверхности которых привариваются или вкручиваются Г-образные штыри.

Диски должны обладать существенным весом, чтобы штыри могли без приложения дополнительных усилий вонзаться в землю. В качестве держателя для дисков используют П-образную рамку подходящей высоты, чтобы вращающиеся элементы её не касались. Посередине рамки с обратной от дисков стороны в перпендикулярном направлении прикручивается на болты ручка. В качестве материала для ручки можно использовать как дерево, так и металл, главное, обеспечить необходимый уровень прочности конструкции. Его изготовление аналогично тому, как было описано для культиватора «Торнадо».

Стальные диски обычно изготавливают в количестве равным 5 из цельного металла, что позволяет снизить физические нагрузки и обеспечить эффективную работу. Диаметр дисков делают равным не менее 150 мм для обеспечения более качественного рыхления, а толщину — достаточной для крепления штырей.

Сначала их вытачивают на фрезерном станке, а затем просверливают необходимое количество отверстий по диаметру и внутри нарезают резьбу М8 или М10 под штыри в количестве от 4. Их распределяют равномерно по диску с одинаковым расстоянием друг от друга. Затем из прутков изготавливают Г-образные штыри и вкручивают в диски.

Ось должна выдерживать полную нагрузку всех элементов без прогибов и деформаций, поэтому её диаметр должен быть от 20 мм. На концах оси нарезают резьбу под гайку. Длина оси должны учитывать ширину дисков, а также обеспечивать необходимое место под установку подшипников в местах крепления к рамке.

После этого готовые диски одевают на ось, а затем вставляют в рамку и по бокам надежно прикручивают гайками. К рамке крепят ручку сварным методом или на болты.

С целью автоматизации зубчатого культиватора выполняют следующие действия:

- ось делают длиннее на ширину муфты;

- с внешней стороны от рамки прочно её закрепляют;

- снизу держака культиватора крепят электродвигатель с муфтой;

- устанавливают ремень, передающий крутящий момент от двигателя на ось.

При этом применяя различные диаметры муфт можно регулировать передаваемое усилие, а также скорость передвижения агрегата.

Дисковый роторный культиватор

Изготовление дискового роторного культиватора позволяет выполнять самостоятельное боронование земли, выравнивание её поверхности и разбивание крупных комков. Чертежи такого культиватора:

Основная часть его конструкции совпадает с зубчатым разрыхлителем, а вот рабочая часть имеет существенные отличия.

В качестве рабочего элемента используются выпуклые стальные диски с диаметром 20 см и толщиной 4 мм. Обычно их устанавливают в количестве 4-х штук с применением раздельных осей. Это обусловлено тем, что для разбивания комков необходимо минимальное количество дисков равное двум, а также разностью хода при возникновении препятствий на пути. Вручную изготовить качественно диски достаточно сложно, поэтому следует их заказать в мастерской.

Внутри рамки-держателя посередине устанавливают еще одну П-образную рамку, закрепленную на металлическом штыре и предназначенную для внутреннего крепления осей, а также для создания определенного наклона дисков.

Для регулировки угла наклона дисков в рамке предусматривают резьбовое соединение штока вспомогательной рамки к основной.

На каждую из осей закрепляют по два диска неподвижным образом. После чего их устанавливают на свои места и прикручивают в торцах гайками. Диски выпуклой часть должны быть обращены к осевой линии основной рамки.

Подробнее на видео:

Электрический культиватор из мясорубки

Культиватор из мясорубки является отличным решением для механизированной обработки огорода. Выбор именно такого электродвигателя обусловлен его высокой мощностью и компактностью. Внешне конструкция представляет собой металлическую основу с закрепленными по бокам двумя колесами и расположенным по центру электродвигателем, соединенным с рабочей частью агрегата.

Передвигаться он может как самостоятельно, так и при помощи применения физической силы. Для удобства пользования он оснащается двумя ручками, на которых располагают кнопку пуска двигателя, а также закрепляют провод, чтобы он не мешал при работе. Путем различного наклона устройства достигается различная глубина возделывания.

Сложность изготовления такого культиватора заключается в применении сварочных работ. В предыдущих вариантах конструкции без них можно было обойтись, а в данном случае придется сваривать основной каркас и крепить ручки.

Размер основного каркаса должен быть полностью подогнан под крепления двигателя мясорубки, но при этом иметь ширину, которая будет обеспечивать необходимую устойчивость и быть не уже рабочего элемента. Длина должна позволить разместить все конструктивные элементы, такие, как редуктор и двигатель. Поэтому сначала изготавливают и подгоняют детали, а под них делают каркас.

Так как двигатели мясорубок обычно имеют вал с различными вариантами переходов под редуктор, то можно попытаться найти подходящий уже готовый. Но обычно это вряд ли удается сделать, поэтому приходится вытачивать на нем канавку под крепление муфты с фиксацией при помощи металлической шпильки.

Этот переход следует делать разборным, чтобы в случае расцентровки можно было провести ремонтные работы. Затем к корпусу двигателя на болты прикрепляют редуктор с подходящим передаточным моментом.

На выходном валу редуктора приваривают три стальные лезвия для рыхления земли. Они располагаются с небольшим расстоянием друг от друга примерно по 5 см под углами в 120 градусов. При этом заточенная их часть должна быть расположена со стороны вращения вала.

Каркас изготавливают из металлических уголков с толщиной металла от 4 мм. К нему на болты прикрепляют электродвигатель при помощи хомутов, но не закрывая ребра охлаждения. Примерно по центру основания приваривают ось и устанавливают колеса, например, от велосипеда или мотоцикла. Желательно, чтобы они были достаточно проходимыми на обрабатываемом грунте. Со стороны рабочей части культиватора на корпус приваривают ручки управления, а затем на них размещают органы управления.

Электрический культиватор из дрели своими руками

Ежегодная копка огородов вряд ли кому-либо доставляет удовольствие, поэтому многие самодельщики приходят к решению разработать полуавтоматические устройства, которые способны сэкономить силы и время, которое бесполезно и мучительно тратится на рутинную копку земли.

Посмотрите в первой части видео о том, как было выполнена данная конструкция электрического культиватора на основе дрели, а заключительная его часть посвящена проверке в полевых условиях реальной работы изготовленного культиватора.

Автор этой интересной модели, созданной своими руками, использовал в качестве движителя тяжелую и довольно мощную дрель. На ее основе создан культиватор. Поскольку бюджет был ограничен, пришлось реализовать несколько нестандартных ходов. Разумеется, после дрели, которая имеет собственный редактор, нужен был все-же дополнительный редуктор, позволяющий получить больше мощности при меньших оборотах. В качестве промежуточного был использован редуктор от неисправной болгарки мощностью 1,5 киловатт. Так как силовая установка должна располагаться снизу, дрель было решено перевернуть рукояткой вверх. Патроном зажат остаток вала, отрезанного двигателя.

Далее использовался кусок полосы, купленный в строительном магазине. Ширина полосы 40 миллиметров, толщина 4 миллиметра. Длина полосы от края редуктора дрели до края от редуктора болгарки. Все размеры зависят от примененных в качестве основы устройств.

Сверху на полосу устанавливается и приваривается такой же длины квадратная профилированная труба 25 на 25. Толщина стенки 2 миллиметра. Далее из этой же полосы делается скоба. Ее радиус равен радиусу редуктора дрели. После этого скоба приваривается к полосе, а по бокам свободной части привариваются два болта на 8.

Далее изготавливается прижимное устройство. Края загнуты в противоположную сторону от прилагаемого усилия для того, чтобы шайбы во время затягивания гаек не соскальзывали со скобы, а прорези для болтов были сделаны шлифовальным кругом, установленным в другую болгарку. Шайбы и гайки стягиваются.

Приваривается полоса, длина которой равна ширине редуктора. Следом идет полоса, отформованная по форме верхней части редуктора. В середине напротив крепежного отверстия сверлятся отверстия для крепления редуктора к всей этой конструкции. Две полосы с пропилами под болты, чтобы не прогибать полосы, притягиваются к редуктору болтами.

Далее две полосы срезом под 45 градусов скрепляют боковые полосы с основной несущей конструкцией.

Здесь использована звездочка от мопеда Карпаты. Внутренние шлицы пришлось немножко сточить, юбку от звездочки пришлось отрезать, и только в этом случае она очень плотно села на установочное место для дисков болгарки. Соответственно все гайкой было затянуто. Были опасения что звездочка будет проскальзывать однако направление вращения вала совпало с направлением резьбы, Соответственно, чем больше усилий развивалось на валу, тем сильнее к нижней гайкой притягивалась звездочка.

В принципе энергетический узел самодельного культиватора на основе дрели уже практически готов. Его можно отложить в сторону.

Теперь нам понадобится обойма для подшипников. Можно заказать их у токаря, но, в связи с отсутствием материала был найден компромисс.

В качестве силового вала для культиватора использовалась шпилька диаметром 16 миллиметров и соответственно для нее были выбраны подшипники с внутренним диаметром 16 миллиметров. Внешний диаметр подшипников составил 35 миллиметров. Поскольку внешний диаметр подшипника составил 35 миллиметров, в качестве обоймы использовалась обычная стальная водопроводная труба с внутренним диаметром 35 миллиметров. Подшипник марки 180902 туда входит более менее свободно. Используется на отечественных генераторах. Из трубы изготовить обойму не составило труда.

Труба с внутренним диаметром 35 миллиметров. Отрезается кольцо шириной примерно 30-35 миллиметров. Далее в трубе делается прорезь шлифовальным кругом и по краям ее привариваются отрезки полосы 40×25. Посередине этих отрезков просверлено отверстие диаметром 6,2 миллиметра. Снизу вставляется болт на 6 мм, сверху шайба и гайка, снизу болт обваривается. Таких обойм потребуется четыре штуки.

Далее два отрезка квадратного профиля 25×25 используются в качестве несущего шасси для всей конструкции. Для того, чтобы не возникло трудностей вращения вала, используем технологическую хитрость. Вставляем вал в подшипники и фиксируем его гайками. Теперь обоймы прихватываем к профилю. Отрезок полосы 40 на 4 мм длиной приблизительно 160 мм фиксирует подготовленные обоймы в одно целое. Сварка только прихватывается.

Далее немного отпустив гайки подшипника, держащих обойм, вал сдвигается в сторону и все это проваривается. Это необходимо для того, чтобы не перегреть подшипники, поскольку сталь в них каленая и быстрый нагрев и постепенное охлаждение материал подшипника отпустят. К тому же смазка может выгореть. Поэтому подшипники лучше не перегревать, а при проведении сварочных работ на обоймах, их лучше вытащить.

Далее с одной стороны откручивается гайка, снимается подшипник и ставится шестеренка. Внутренний диаметр большой шестеренки в данном случае был чуть меньше размера гайки на 16, поэтому гайку пришлось немножко обточить и потом на огромных дисках гайка была запрессован внутрь шестеренки. Шестеренка накручивается на вал и снова собираются подшипники, шестерни откручиваются и начинается сборка.

В верхней части силовой установки два отрезка профильной трубы 25 на 25, длина примерно 320-340 миллиметров. Профиль складывается вдвое, потому что здесь будет с верхней части передаваться усилие вращения. Для того, чтобы этот квадратный профиль не свернуло пропеллером, было принято решение довести его форму до прямоугольника.

Второй полуметровый отрезок шпильки диаметром 16 миллиметров снаряжается второй парой обойм с подшипниками и вторая шестеренка доставила проблемы. Её внутренний диаметр оказался несколько больше 16 миллиметров, поэтому гайка была накручена на шпильку, потом на шпильку была намотана бумага и на неё была надет это шестерня. Только после этого шестеренка было обварена по периметру гайки. Сварка производилась не совсем обычным способом. Шестерня была утоплена до половины высоты в воде, соответственно, производя сварочные работы в шестеренке не перегревались.

Далее шестеренка опускается вниз до плотного зацепления зубьев. Нижняя обойма опускается до того момента, пока она упрется в гайку, держащую шестерню. Верхняя обойма выравнивается по высоте вертикального профиля. Здесь получился небольшой зазор. Вставляем туда отрезки полосы и прихватываем сваркой. Затем удаляем подшипники на зоны сварки и как следует обвариваем обойму.

Отрезок полосы 4 на 40 и длиной 75-80 миллиметров приваривается вровень по высоте с вертикальным профилем. Далее, создавая треугольник, приваривается два отрезка квадратного профиля длиной 26-28. Можно даже 30 см.

Задняя звездочка от мопеда Карпаты, ее внутренний диаметр гораздо больше, чем диаметр вала. Для того, чтобы установить все-таки это звездочку на вал, была использована следующая технология. Усиленная шайб,а внутренний диаметр 16 миллиметров, была установлено в центральное отверстие данной звездочки. Причём нижний диаметр шайбы оказался немного больше центрального диаметра звезды. При помощи измерительного циркуля шайба была установлена строго по центру звездочки и место соприкосновения шайбы и звездочки было пролито суперклеем.

Суперклей использовался для первичной фиксации шайбы к звезде, чтобы во время сварки шайба не сдвинулось. Обваривать рекомендуется методом прихватки. Только после проварки 4 контрольных точек шайба по периметру приваривается к звезде.

На вал накручиваем гайку на 16, одеваем шестеренку. Сверху вторую шайбу привариваем снаружи к звездочке. Накручивается еще гайка на 16, приваривается к шайбе. Звездочка снимается, гайка откручивается, звездочка переворачивается и снова накручивается на вал. Сверху свободная гайка накручивается и приваривается к шайбе. Таким образом у нас звезда получилась зажата двумя шайбами, к которым приварены две гайки.

Два отрезка тоже полосы с 40×4 и длиной 80-100 мм приваривается к обоймам. Все это соединяется еще одним отрезком. Таким образом получается подобие буквы П. По размеру профильная труба сваривает получившуюся букву П к остальной конструкции культиватора. Получается треугольник, который позволяет достичь максимальной жесткости конструкции.