Содержание

- Оборудование для листовой штамповки

- Что такое листовая штамповка

- 1. Кривошипные прессы

- 2. Координатно-револьверные прессы с программным управлением

- 3. Листоштамповочные прессы

- 4. Система программирования 3D с возможностью симуляции и определения коллизий

- Прессы для штамповки листового металла во Владимире

- Прессы для штамповки листового металла во Владимире

- Как сделать пресс форму для штамповки металла

- Выбор материала

- Способы изготовления

- Изготовление пресс-форм с нуля

- Прессы для холодной и горячей штамповки листового металла

- Виды штамповки и оборудования

- Принцип работы и устройство прессов различных типов

Пресс для штамповки листового металла

Оборудование для листовой штамповки

Что такое листовая штамповка

Листовая штамповка предназначается для получения изделий из листового, ленточного и полосового материала без значительного изменения толщины заготовки. Деформирование производится в холодном состоянии, а при обработке листа толщиной свыше 10 мм и малопластичных материалов — в горячем или подогретом виде.

В качестве машин при листовой штамповке применяют кривошипные, фрикционные и гидравлические прессы следующих видов:

- прессы простого действия для вырубки, гибки и простой вытяжки, имеющие только один ползун, на котором укрепляют пуансон;

- прессы двойного действия для вытяжки, гибки, формовки с двумя ползунами. Наружный ползун обеспечивает прижим листовой заготовки, внутренний ползун выполняет основную операцию штамповки.

1. Кривошипные прессы

Наибольшее распространение в листовой штамповке получили кривошипные прессы: одностоечные с постоянными или со сменными столами, одно- и двухкривошипные открытые и закрытые, двухстоечные с открытым и закрытым двигателем и др. Могут применяться также электромагнитные, гидравлические, пневматические и винтовые прессы. Кривошипные прессы для листовой штамповки могут создавать усилие от 0,005 до 80 МН, но бывают и более мощные.

В зависимости от числа ползунов кривошипные прессы могут быть простого (один ползун), двойного (два ползуна) и тройного (три ползуна) действия. По числу кривошипов, приводящих в действие ползун, — одно-, двух- и четырехкривошипные. Прессы могут быть наклоняемыми (рис. 1) и ненаклоняемыми. Наклон пресса облегчает удаление изделий из штампа.

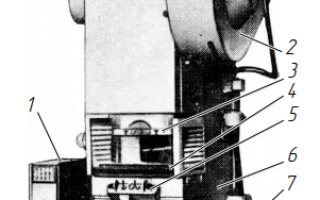

Рис. 1. Пресс однокривошипный простого действия открытый наклоняемый модели КД2326К: 1 — электрошкаф; 2 — маховик-ползун; 3 — верхняя плита ползуна; 4 — нижняя плита; 5 — пульт управления; 6 — наклоняемая часть; 7 — основание; 8 — электродвигатель.

У открытых прессов рабочая зона доступна с трех сторон. У закрытых прессов с повышенной жесткостью доступ в рабочую зону спереди и сзади, а в боковых стойках выполняются окна для автоматической подачи ленты. У одностоечных прессов станина выполнена в виде единой стойки, у двухстоечных между стойками имеется пространство.

Рис. 2. Схема пресса двойного действия

Пресс двойного действия (рис. 2) имеет перемещающийся в направляющих корпуса 1 наружный ползун 4, к которому прикреплен складкодержатель 5, обеспечивающий в процессе штамповки необходимый прижим листовой заготовки 8 к матрице 7. Внутренний ползун, к которому крепится пуансон 6, обеспечивает выполнение основной операции штамповки — вытяжку. В кривошипных и эксцентриковых прессах давление складкодержателя достигается устройством, обычно состоящим из роликов 3 и кулачка 2, установленного на кривошипном валу.

Кривошипные прессы для листовой штамповки имеют верхние выталкиватели, работающие от упоров Выталкивание из нижней части штампа может производиться подушками (гидравлическими и пневматическими цилиндрами) или выталкивателями, предусмотренными конструкцией штампа У некоторых крупных прессов для облегчения смены штампов подштамповая плита может быть выдвижной.

2. Координатно-револьверные прессы с программным управлением

Как в единичном, так и в серийном производстве нашли применение координатно-револьверные прессы с программным управлением. Гидравлический координатно-пробивной пресс модели ZX производства фирмы EUROMAC (рис. 3) состоит из С-образной станины 5, стола 4, основания, револьверной головки 6, каретки 2, на которой закреплены держатели 3 для крепления штампуемой заготовки 1 и система ЧПУ 7.

Рассмотрим работу координатно-револьверного пресса с программным управлением на примере механического пресса типа Wiedematic модели А-15 с номинальным усилием 150 кН. Главное движение передается от электродвигателя 1 (рис. 4) через клиноременную передачу на маховик 4, расположенный на валу 5. На маховике установлена пневматическая муфта 3 дискового типа, связанная с тормозом 2 дискового типа с пружинами. На валу 5 смонтирован шатун 7, передающий движение на ползун 8, в нижней части которого расположен Т-образный паз, куда входят Т-образные выступы пуансонодержателя 9. Через ползун усилие передается на пуансонодержатели с пуансонами 11, расположенные в верхнем диске 6 револьверной головки. В нижнем диске 14 установлены матрицедержатели 13 с матрицами 12. Привод револьверной головки осуществляется через конические зубчатые передачи 15 от гидродвигателя 17. Диски 6 и 14 револьверной головки фиксируются пальцами устройства 16 которые входят во втулки 10 от пневматического привода.

Рис. 3. Гидравлический координатно-пробивной пресс модели ZX

Рис. 4. Конструктивно-кинематическая схема пресса модели А-15

Револьверная головка пресса имеет 30 гнезд для установки сменных штампов. На рис. 5 показано типовое расположение сменных штампов в револьверной головке пресса модели А-15. Стол пресса первого типоразмера позволяет штамповать заготовки размером 762 х 1219 мм, второго типоразмера — 762 х 1829 мм. Максимальная толщина пробиваемого материала 4,75 мм. При толщине штампуемой заготовки 1,9 мм наибольший диаметр пробиваемого отверстия 89 мм.

В среднем пресс пробивает около 60 отверстий за 1 мин, а частота ударов на координатно-пробивных прессах достигает 1200 в минуту Допуск на расстояние между пробиваемыми отверстиями ±0,1 мм.

Рис. 5. Схема расположения сменных штампов в револьверной головке координатно-револьверного пресса

Для ускорения подготовки работы пресса 15 позиций 30-по- зиционной револьверной головки укомплектованы стандартными сменными штампами, которые выполняют 80 % всех переходов, а 15 позиций — специальными сменными штампами для выполнения особых переходов обработки.

С целью увеличения номенклатуры пробиваемых отверстий в некоторых моделях координатно-револьверных прессов сменные штампы заменяют поворотными барабанами и в каждом гнезде устанавливают не один штамп, а четыре или шесть инструментов (рис. 6) .

Рис. 6. Шесть инструментов максимального диаметра 24 мм в многоинструментальном барабане типа Multitool гидравлического координатно-пробивного пресса фирмы EUROMAC

Штампуемая заготовка в поперечном и продольном направлениях перемещается гидроприводами с максимальной скоростью 15,25 м/мин (254 мм/с) при подходе к позиции и с минимальной скоростью — при установке в позицию.

В координатно-револьверных прессах вместо гидравлических приводов подачи стола и каретки могут быть установлены электродвигатели с шариковыми винтовыми механизмами Возможно применение различных рабочих столов: из упрочненной стали, со щетками, с шариками или комбинированных — со щетками и шариками.

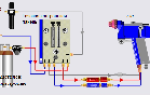

Для полной обработки детали пресс может оборудоваться дополнительными устройствами, оснащенными ЧПУ. При установке на пресс рабочего центра для механической обработки возможно выполнение операций фрезерования, сверления и нарезания резьбы, зенковки, зачистки и т. д. Можно укомплектовать его устройством плазменной резки для вырезания заготовки из листа (рис. 7), загрузочным устройством.

Рис. 7. Плазменная головка для резки на координатно-револьверных прессах с ЧПУ Plasmaform компании IMAC

Перемещение каретки со штампуемой заготовкой в продольном и поперечном направлениях и поворот револьверной головки производятся автоматически по программе, носителем которой является восьмидорожечная перфорированная бумажная лента шириной 25,4 мм. Специальное устройство, получая данные программы, согласованные или не согласованные с существующими позициями, открывает гидравлические клапаны, перемещает каретку с заготовкой и поворачивает револьверную головку, заставляя занять соответствующие программе позиции Сервоклапаны сохраняют продольное и поперечное расположение каретки, согласованное с положением заготовки во время пробивки штампом отверстия. Перемещение каретки с заготовкой в продольном и поперечном направлениях и поворот револьверной головки происходят одновременно. Пресс может обрабатывать лист размером по оси Y до 1500 мм, по оси Х — до 10 000 мм. Усилие пробивки составляет 700 кН. Максимальная толщина обрабатываемого листа 15 мм.

Программирование и изготовление перфорированной ленты занимает от 30 мин до нескольких часов в зависимости от сложности детали. В свое время внедрение координатно-револьверного пресса типа Wiedematic модели А-15 с программным управлением на заводе фирмы Hewlett-Packard (США) позволило заменить семь обычных кривошипных прессов.

3. Листоштамповочные прессы

Гидравлические листоштамповочные прессы простого действия рамные типа ПБ3434 предназначены для формования и глубокой вытяжки, вырубки, отбортовки, гибки и т д Гидравлические прессы двойного действия, аналогичные ПА4044, предназначены для многооперационной вытяжки, формовки, калибровки и гибки. Кроме того, есть прессы гидравлические одностоечные монтажно-запрессовочные, гидравлические одностоечные для различных штамповочных операций. Давление на складкодержатели гидравлических прессов передается от главного цилиндра через пружины или резину от специально установленных гидравлических и пневматических цилиндров.

Автоматы листоштамповочные многопозиционные предназначены для последовательной многопереходной штамповки изделий из металлической ленты с автоматическим переносом штампуемой детали с позиции на позицию.

Прессы-автоматы гидравлические (тройного действия) для чистовой вырубки предназначены для изготовления деталей за один рабочий ход пресса с параметром шероховатости поверхности контура детали Ra = 1,25 и точностью размеров в пределах от 7-го до 11-го квалитета.

Прессы листогибочные гидравлические применяют для изготовления деталей гибкой из листов и полос в серийном и мелкосерийном производстве (рис. 8). Они оснащаются системами ЧПУ.

Рис. 8. Гидравлический листогибочный пресс с ЧПУ модели ИР1428Ф3 производства РУМП «Кузлитмаш» (г. Пинск)

4. Система программирования 3D с возможностью симуляции и определения коллизий

База данных программного управления (ПУ) позволяет выбрать в автоматическом или ручном режиме нужный инструмент или создать новый. Программное обеспечение листогибочного пресса позволяет на отдельном рабочем месте технолога на персональном компьютере создавать детали, развертки и управляющие программы. Обычно ЧПУ пресса управляет осями Y1, Y2, X, R, но возможна система ЧПУ с управлением большим количеством осей (до 12).

Управляющий блок осуществляет автоматический контроль перемещения гидравлических цилиндров подачи пуансонов, заднего упора, управления системами компенсаций прогиба верхней траверсы и деформаций несущей конструкции. Необходимое усилие траверсы и угол гибки автоматически вычисляются в зависимости от толщины, прочности и длины материала Полезная длина сгиба до 6050 мм, усилие — 6 МН.

Пресс оборудуется как панелью управления, так и ножной педалью для дистанционного управления Безопасность оператора в рабочей зоне пресса обеспечивается системой лазер — фотоприемник.

Позиционирование заготовки осуществляется с помощью оптических датчиков с точностью ±0,005 мм. Задние упоры (два или больше) с шариковой винтовой парой оснащаются сервоприводом с точностью установки до 0,01 мм. Возможна цифровая индикация положения заднего упора. Составной гибочный пуансон длиной до 835 мм зажимается гидравлически или пневматически. Микрорегулирование положения пуансона по высоте обеспечивает точный угол гибки на всей длине заготовки Наличие поворотной балки обеспечивает выполнение сложных гибов на большой угол.

Для загрузки листов и выгрузки готовых деталей используются роботы.

Диапазоны значений технических параметров листогибочных прессов приведены в табл 1.

Для изготовления цилиндрических и конических сосудов, корпусов летательных аппаратов и др. используют листогибочные двух-, трех- и четырехвалковые машины (рис. 9) . Трехвалковые машины позволяют подгибать концы листа.

Технические характеристики листогибочных прессов

Прессы для штамповки листового металла во Владимире

Пресс-станки Сорокин Пресс гидравлический 12т

Прессы: Пресс ручной малиновка, М с кожухом, 12л утпз

Пресс гидравлический для перфорации листа; с насосом; 3.

Ньютон Пресс пробойник гидравлический листового металла.

Гидравлическая система КВТ с выносным прессом ПГПО-60 К.

Пресс гидравлический ПГРОу-60А КВТ 66535

Пресс гидравлический помповый для пробивки отверстий пг.

Пресс гидравлический ПГР-70 (КВТ)

Пресс гидравлический ручной ПГАПО-60А прямой алюминиевы.

Пресс гидравлический ПГ-03 с электроприводом для штампо.

Пресс гидравлический для перфорации шин (шинодыр) КВТ Ш.

Пресс гидравлический ручной ПГРО-60А прямой алюминиевый.

Пресс гидр. помповый для пробивки отв. ПГПО-60 (КВТ) к-.

Пресс гидр. ручной для пробивки отв. прямой ПГРО-60А (К.

Помповый гидравлический пресс для пробивки отверстий КВ.

Гидравлическая система ПГПО-60А с выносным алюминиевым.

Пресс гидравлический для перфорации листа ручной; 3,5 м.

Пресс FT20 FE ручной 10 л

Пресс Энкор Корвет-590 ручной привод 95900

Автономный пресс для перфорации КВТ ШД-95А 67251

Инструмент гидравлический для штамповки отверстий 80кН.

Пресс гидравлический ручной ПГАПО-60А прямой алюминиевы.

Ньютон Пресс пробойник гидравлический листового металла.

Гидравлическая система ПГПО-60 с выносным прессом для п.

Пресс гидравлический для перфорации листа ручной; 3,5 м.

Пресс гидравлический ручной ПГРОп-60А поворотный алюмин.

Пресс кривошипный КД2122

Пресс-станки Сорокин Пресс пневмогидравлический 30т

Помповый гидравлический пресс для пробивки отверстий КВ.

Пресс-станки Сорокин Пресс гидравлический 4т настольный

N29927 Пресс гидравлический AE&T T61230M, 30т.

Пресс гидравлический для пробивки отверстий КВТ ПГРОп-6.

Металлический пресс для выдавливания краски из тубы

Пресс-станки Пресс гидравлический 4т настольный сорокин

Пресс гидравлический ПГРОу-60А ручной угловой набор из.

Пресс гидравлический для перфорации листа ручной; 3,5 м.

КВТ 53137 Пресс гидравлический помповый для пробивки от.

Пресс гидравлический для перфорации листа; с насосом; 3.

Пресс гидравлический для перфорации листа ручной; 3,5 м.

Пресс для перфорации шин (шинодыр) ШД-95 NEO КВТ 76506

Пресс гидравлический ручной ПГРО-60А прямой алюминиевый.

Пресс гидравлический ручной ПГАПО-60А прямой алюминиевы.

Гидравлическая система ПГПО-60 с выносным прессом для п.

Пресс гидравлический помповый ПГ-60 тонн КВТ 61564

Пресс механический для перфорации листового металла SHT.

Механический пресс-перфоратор SHTOK ПМЛ-60

Пресс гидравлический для пробивки отверстий КВТ ПГПО-60

Пресс для перфорации листового металла ПГПв-60 IEK

Пресс гидравлический для перфорирования листового метал.

Пресс для перфорации шин (шинодыр) КВТ ШД-95 76506

Пресс гидравлический ручной ПГРОу-60А угловой алюминиев.

Прессы: Пресс SOK 6л Helikon

Шинодыр ШД-95 NEO гидравлический. Пресс для перфорации.

Пресс для перфорации шин (шинодыр) ШД-110 КВТ 67051

Пресс гидравлический ПГРО-60А КВТ 66534

Гидравлический пресс для листового перфорирования SHTOK.

Пресс гидравлический, 20 тонн, 640 х 540 х 1500 мм. (ко.

Пресс для перфорации шин (шинодыр) ШД-95А КВТ 67251

Гидравлический пресс для листового перфорирования SHTOK.

Пресс для резки шин (шинорез) ШР-150 NEO КВТ 76503

Пресс-станки Сорокин Пресс гидравлический 10т настольны.

Пресс-станки Сорокин Пресс гидравлический 10т L-образны.

Пресс гидравлический ПГПО-60 помповый для пробивки отве.

Пресс для перфорации шин (шинодыр) ШД-110 NEO КВТ 76507

Прессы: Пресс ручной малиновка, М с кожухом, 6л утпз

Пресс-станки Сорокин Пресс гидравлический 4т настольный

Пресс TEP-2 Микрон механический универсальный

IEK TGP-3-060 Пресс для перфорации листового металла ПГ.

пресс пуклёвочный TruTool TF 350-2

Гидравлический пресс-перфоратор SHTOK ПГЛ-60+

Пресс гидравлический помповый 10 т для пробивки отверст.

Пресс гидравлический для перфорирования листового метал.

Помповый гидравлический пресс для пробивки отверстий КВ.

Прессы для штамповки листового металла во Владимире

Пресс для перфорации шин (шинодыр) КВТ ШД-95 76506

Пресс гидравлический ПГ-03 с электроприводом для штамповки коронок и обжатия кювет

Металлический пресс для выдавливания краски из тубы

Гидравлический пресс-перфоратор SHTOK ПГЛ-60+

Пресс-станки Сорокин Пресс гидравлический 10т настольный

Пресс-станки Сорокин Пресс гидравлический 4т настольный

Гидравлический пресс для листового перфорирования SHTOK ПГЛ-60

Пресс-станки Сорокин Пресс гидравлический 12т

Пресс гидравлический помповый ПГ-60 тонн КВТ 61564

пресс пуклёвочный TruTool TF 350-2

Пресс перфоратор 10 т ПГПО-60 КВТ 53137

Ньютон Пресс пробойник гидравлический листового металла НПГР-8М

Ньютон Пресс пробойник гидравлический листового металла НПГР-8

Пресс механический для перфорации листового металла SHTOK ПМЛ-60

Шинодыр ШД-95 NEO гидравлический. Пресс для перфорации электротехнических шин (без матриц)

Гидравлический пресс для листового перфорирования SHTOK ПГЛ-60

Пресс гидравлический для перфорации листа; с насосом; 3,5 мм; 10 т техрим 815060-10

Пресс гидравлический для перфорации листа ручной; 3,5 мм; 6,9 т техрим 815055-2

Пресс для перфорации листового металла ПГПв-60 IEK

Пресс для перфорации шин (шинодыр) ШД-95 NEO КВТ 76506

Пресс кривошипный КД2122

Пресс-станки Сорокин Пресс пневмогидравлический 30т

Пресс-станки Сорокин Пресс гидравлический 4т настольный

IEK TGP-3-060 Пресс для перфорации листового металла ПГПв-60

Гидравлическая система КВТ с выносным прессом ПГПО-60 КВТ для пробивки отверстий в стальных листах 53137

Пресс гидравлический для перфорирования листового металла с ручным насосом 15 т техрим НПРГ-15

Пресс гидравлический для перфорирования листового металла с ручным насосом 15 т техрим НПРГ-15

Пресс гидравлический для перфорации шин (шинодыр) КВТ ШД-110 76507

Пресс гидравлический ПГРО-60А КВТ 66534

Пресс TEP-2 Микрон механический универсальный

Пресс гидравлический для перфорации листа ручной; 3,5 мм; 6,9 т техрим 815055-1

Как сделать пресс форму для штамповки металла

Штамповка – один из самых выгодных способов обработки сталей давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокий уровень подготовки. Без пресс-формы не обойтись при изготовлении многосерийный деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

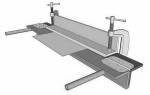

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Прессы для холодной и горячей штамповки листового металла

Штамповка — это один из наиболее частых видов обработки металла, который представляет собой деформацию, придающую детали необходимую форму методом выдавливания на поверхности определенного рельефа, узора, отверстий. Процесс этот осуществляется на специальных прессах различной конструкции.

Виды штамповки и оборудования

На производстве используются два вида штамповки:

При горячем способе обрабатывается нагретый металл. При этом улучшаются качества материала: он становится плотнее, однороднее. Плюс холодного метода в том, что на поверхности не появляется слой окалины, размеры детали получаются точнее, поверхность глаже.

Штамповка может быть листовой или объемной. Листовым методом производят: посуду, ювелирные изделия, детали часов, климатической техники и микросхем, оружие, медицинское оборудование, детали для автомобиле-, машино- и станкостроения. Полученные детали не требуют дальнейшей обработки. В ходе объемного прессования холодный или раскаленный металл продавливается в формах.

В металлообработке прессы используются для:

- производства поковок;

- запрессовки шестеренок, подшипников;

- объемной и листовой штамповки.

Станки для прессования могут основываться на принципах механики или гидравлики, обрабатывать материалы статическим или ударным способом.

Кривошипные станки выполняют холодную и горячую штамповку металла давлением: вытяжку, вырубку и прорубку. Гидравлические прессы используются для объемной кузнечной обработки металла. Согласно технологическим возможностям прессы делятся на: универсальные, специальные и специализированные. Универсальные можно использовать практически для любых видов ковки (пример — гидравлический ковочный станок). Специализированные станки выполняют только один технологический процесс (пример — кривошипные вытяжные). Специальные прессы производят конкретный вид изделий, используя одну технологию.

Принцип работы и устройство прессов различных типов

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Работа штамповочного станка черновой обработки в видеоролике: