Содержание

- Карта технологического процесса сварки

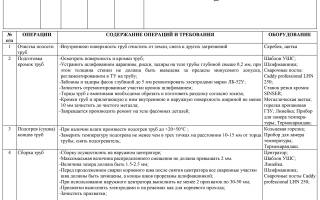

- Операционная технологическая карта сборки и сварки металлических строительных конструкций

- Технологическая карта

- Технологическая карта сварки металлоконструкций

- Технологическая карта сварки труб

- ППР и технологические карты сварки

- Проект производства сварочных работ ППСР

- Технологические карты ТК сварки

- Операционно-технологические карты сборки и сварки

- Разработка технологических карт ТК и ОТК сварки

- Технологическая инструкция по сварке

- Техкарта на сварку металлоконструкций

- Монтаж металлоконструкций

- Монтаж металлоконструкций

Техкарта на сварку металлоконструкций

Карта технологического процесса сварки

Сварка – сложный процесс, выполнение которого должно производится в строгой последовательностью определенных действий, которые связаны с подготовкой металла, выполнением сварного соединения и последующим контролем. Сварной шов, если не уделить ему должного внимания, является уязвимым местом в любой сварной конструкции. Причиной этому может послужить недостатки в разработке технологии сварки или вообще ее отсутствие, недостаточный контроль, неудачный выбор сварочного оборудования и материалов. Как результат — большое количество брака и убытки понесенные организацией для его устранения. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и проконтролировав ее исполнение.

Так что же такое технологическая карта на сварку? Карта технологического процесса сварки или как ее еще называют технологическая карта сварки — это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта по сварке должна содержать следующие данные:

1. Сведения о основном металле.

2. Сведения о качестве и подготовке соединения под сварку: данные о разделке (величина зазора, величина притупления, угол наклона разделки и т.д.), о количестве и расположении прихваток, данные о предварительной очистке кромок, размеры шва.

3. Данные о фиксации свариваемого изделия и о возможном подогреве. А также последовательность выполнения проходов в сварном шве.

4. Сведения об используемом сварочном оборудовании и сварочных материалах. Подбор сварочных материалов и оборудования основывается на различных сведениях, полученных из литературы, в том числе профессиональной сварочной (журналы, статьи), на собственном опыте, а также на отзывах организаций.

5. Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др. Нарушение рекомендованных режимов сварки может привести к охрупчиванию металла шва и околошовной зоны.

6. Сведения о форме сварного соединения, способах и объемах контроля качества сварного соединения.

Разработка карты технологического процесса сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Каждая технологическая карта по сварке получает свой идентификационный номер, который в дальнейшем используется для указания в технической документации и спецификациях проекта. Визирует карту технологического процесса сварки сам разработчик, он же ставит свою подпись внизу формуляра.

При строительстве объекта на производстве должен находиться комплект технологических карт всех используемых типов сварных соединений. Полный комплект карт технологического процесса сварки хранится в отделе главного сварщика. Сварщик при выходе на смену получает технологические карты для сварных соединений, которые он выполняет в процессе работы. Осмотр и контроль подготовленных кромок и готового сварного соединения выполняется службой технического контроля в соответствии с разделом контроля качества и испытаний сварных соединений. Таким образом, не происходит никакой путаницы между службами, так как всё необходимое указано в технологической карте сварного соединения.

На каждом предприятии, при организации сварочного производства обязательно составляются карты технологического процесса сварки, иначе сложно выдержать параметры, предъявляемые к качеству выполняемой работы. Некоторые предприятия не могут позволить себе содержание дорогостоящего инженерного состава сварочного производства. Инженерный центр «Mavego» минимизирует Ваши затраты на содержание инженерно-технических работников и на основании договора и технического задания, в кратчайшие сроки разработает комплект технологических карт сварки, а также подберет оборудование и материалы.

Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия.

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Как организовать дистанционное обучение во время карантина?

Помогает проект «Инфоурок»

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Практической работы учебной практики 02

Основной материал (марки)

Основной материал (группа)

Тип Э50А: УОНИИ-13/55

Толщина свариваемых деталей

Диаметр деталей в зоне сварки

Вид шва соединения

Форма подготовки кромок

С17 ГОСТ 5264-80

Положение при сварке

Вид покрытия электродов

Сварочное оборудование (тип): Сварочный ВД 6303.

Метод подготовки и очистки : Разметку на металлопрокате следует выполнять чертилками. Резку листового проката следует выполнять на гильотинных ножницах, ручной или машинной термической резкой. Кромки деталей после резки на гильотинных ножницах не должны иметь трещин, расслоений, заусенцев и завалов более 1,0 мм. Кромки деталей, образованные термической резкой, должны быть очищены от грата. Кромки листовых деталей, выполняемые термической резкой, могут иметь шероховатость до 1,0 мм, а отдельные выхваты — до 1,5 мм. Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. По качеству поверхности кромок листовых деталей, шероховатость поверхности разделки не должна превышать 0,3 мм. Геометрические размеры и форма разделки кромок должны соответствовать требованиям ГОСТ 5264-80. :

Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264-80 Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более 1,0 мм. Требования к прихватке : Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

А).Прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

Б).Длина сварного шва прихватки должна быть 30-50 мм, расстояние между прихватками — не более 100 мм,

В).Количество прихваток на каждой детали — не менее двух;

Д).Сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

З).Прихватки выполняют сварщики, имеющие право на сварку строительных конструкций.

Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Поверхность сборочных прихваток должна быть тщательно очищена от шлака и подвергнута внешнему осмотру. Забракованные прихватки должны быть удалены только механизированной шлифовкой абразивным инструментом и выполнены вновь.

Параметры процесса сварки.

Диаметр электрода, мм

Род и полярность тока

Сварочный ток, А

Технологические требования к сварке:

1.Сварку соединения следует выполнять только после проверки правильности сборки конструкции.

2.На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, краски и других загрязнений.

3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока не должна превышать ±5% от номинальных.

4. При ручной дуговой сварке сварные швы необходимо выполнить многослойным способом слоями высотой 4,0-6,0 мм. Корневой слой (валики) шва при ручной дуговой сварке следует выполнять электродами диаметром не более 3,0 мм.

5. При сварке многослойных стыковых швов первый следует выполнять электродом диаметром 3,0 мм для обеспечения проплавления корня шва и уменьшения величины отклонения принятых значений силы сварочного тока не должны превышать ±5% от сварочных напряжений в шве. Для сварки последующих слоёв допускается использовать электроды большого диаметра. Сварку в вертикальном и потолочном положениях необходимо осуществлять электродами, диаметр которых не превышает 4,0 мм.

6. При многослойной сварке разбивать шов на участки следует с таким расчётом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

7. Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоёв шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

8. При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака. Этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены.

9. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

10. Для предотвращения образования трещин в сварных швах в процессе выполнения много проходных швов следует избегать перерывов в работе до получения шва проектного сечения.

11. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке стыковых соединений с разделкой кромок кратера первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

12. Для снижения сварочных напряжений и деформаций сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять «на проход».

13. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы шва. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва.

14. Величина перекрытия металлом шва наружной поверхности свариваемых элементов конструкции, начиная от вершины разделки или стыка, должна составлять 2,5-3,0 мм на одну сторону.

15. Швы сварного соединения по окончании сварки должны быть очищены от шлака, брызг и натеков металла.

16. При визуальном контроле сварного шва должны удовлетворяться следующие требования:

— иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу;

— швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавления по кромкам, шлаковых включений и пор;

— металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины;

— кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания – заварены.

17.Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять.

18.Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь.

19.Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов.

20.Исправленные участки швов должны быть подвергнуты повторному контролю.

Технологическая карта

Технологическая карта сварки – документ определяющий технологию и процесс сварки для конкретных материалов. В ней описаны важные технические параметры и последовательность выполнения работ, требуемые при создании сварочного шва. Сварочный шов является самым слабым местом в конструкции, поэтому технологическая карта разрабатывается в соответствии с действующими ГОСТами и контролируется специальными инспектирующими службами.

Создание карты начинается с изучения материала и выбора способа сварки. Проводится анализ условий, в которых будет работать полученная конструкция. На основании справочной литературы и расчетов определяют режимы сварки, количество проходов, геометрию сварочного шва и остальные параметры.

Карта технологического процесса сварки состоит из таких данных:

- информация и характеристики свариваемых деталей;

- сведения о подготовке соединения перед сваркой (форма кромок, угол и размер фасок);

- данные о количестве, расположении и размере прихваток;

- информация о том, как фиксируется деталь и как избежать деформации или сдвига деталей во время сварки;

- температура окружающей среды, при которой разрешается проводить сварку или данные о подогреве деталей (если требуется) перед сваркой;

- данные об оборудовании, которое может быть использовано, и применяемых расходных материалах (электродах, сварочной проволоки, защитном газе);

- информация о режимах сварки (какой ток и напряжение должны быть выставлены, для автоматов указывается скорость сварки, расчетный расход газа и скорость подачи сварочной проволоки);

- сведения о методах проверки и контроля полученного сварочного шва.

При составлении карты основной частью является изучение материалов, которые будут свариваться, их характеристики и свойства. Если материал неизвестного происхождения и неизвестны его свойства, то берутся пробы и отдаются в лабораторию для анализа и выявления состава. На основе полученных данных подбирают расходные материалы и определяют условия и способ сварки, наиболее подходящие для этих деталей. В реальности конструкционные стали изготавливают в строгом соответствии со стандартами и шаблонами, поэтому технологические карты для самых распространенных металлов и материалов уже давно созданы.

Технологическая карта состоит из списка последовательных работ, чертежей и пояснений к ним. Чтобы избежать поломок, аварий и убытков требуется со всей серьезностью отнестись к разработке техпроцесса, так как это целый комплекс работ. Ошибка на одном из этапов может привести к тому, что сварочный шов разрушиться даже если все остальные операции были выполнены верно.

Технологическая карта сварки металлоконструкций

В ней содержится описание области применения данной технологии. Здесь указывается, какие типы металлоконструкций можно сваривать по данной технологии, на каком расстоянии и под каким углом должны крепиться соединяемые детали для обеспечения надежности и долговечности конструкции. В ней указывается, в каких условиях, и при каких температурах должна реализовываться сварка (на открытом воздухе или в закрытом помещении).

Следующий пункт наиболее обширный и самый важный в техпроцессе. Он содержит информацию о самой технологии сварки и ее технические параметры, состоящие из таких подпунктов:

- подготовительные работы и правила их проведения;

- информация о типах сварочных работ;

- описание последовательности проведения каждого этапа работ (установка прихваток, последовательность нанесения швов);

- схемы и чертежи, указывающие на то, где размещаются прихватки, как наносятся швы, пояснения к ним;

- условия, в рамках которых производится процесс и правила безопасности;

- количество исполнителей и расчетное время для проведения каждой операции и всей работы в целом;

- расчет необходимых расходных материалов.

Последние пункты позволяет просчитать технические затраты, сроки выполнения работ и их выгоду. Таким образом, можно изменить процесс задолго до того, как сварочные работы начались и подкорректировать их. Заканчивается карта техпроцесса расчетом ресурсов и средств, а также количества людей и времени, необходимых для проведения процесса сварки.

Технологическая карта сварки труб

Она представляет документ, который состоит из таких основных пунктов:

- область применения техпроцесса;

- общие положения и рекомендации;

- технология и организация работ;

- требования к качеству;

- техника безопасности и охрана труда;

- список использованной нормативно-технической документации и литературы;

- технологические карты на сварку.

Вначале указывается, к каким объектам применима эта карта. Затем в общих положениях описываются:

- техника проведения работ;

- условия по качеству и правила приемки работ;

- мероприятия по технике безопасности и охране труда.

- виды выполняемых работ по настоящей технологической карте (сварка трубопроводов, сборка, подготовка кромок).

Важной частью являются инструкции ко всем операциям и последовательность их проведения. Упоминается о том, как перед сваркой труб производить предварительный визуальный контроль поверхностей. Труба, запорная и распределительная арматура проверяются на отсутствие повреждений, очищаются полости и подготавливаются к сборке. Важным пунктом является указания о том, что делать, если обнаружено наличие дефектов (повреждений), превышающих допустимые нормы. Дефекты поверхностей устраняют шлифовкой, при этом остаточная толщина стенки не должна быть меньше допустимого минусового минимума. Торцы труб с задирами и забоинами обрезаются. При стыке сварных труб заводские продольные или спиральные швы в обязательном порядке смещают на 75 мм по отношению друг к другу.

Техника безопасности включает в себя инструкции, которые нужно выполнить перед началом сварки. Также указываются требования, как оборудовать площадку, на которой будет производиться технический монтаж узлов металлоконструкций при помощи сварки, и какой противопожарный инвентарь использовать. Сварку следует вести в соответствии с операционно-технологическими картами, входящими в состав данной технологической карты исходя от диаметра свариваемых труб.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики необходимые для проведения сварки:

- объект сварки;

- характеристика труб;

- сварочные материалы;

- форма разделки кромки и сварного шва;

- предварительный подогрев (если он необходим);

- режимы сварки;

- дополнительные требования и рекомендации;

- перечень и последовательность операций сборки и сварки.

Технологические карты сварки труб и других металлоконструкций полностью идентичны по внешнему виду, но различаются по содержанию и наполнению.

ППР и технологические карты сварки

Сварочное производство в строительстве (прокладка магистральных, внутриквартальных трубопроводов, монтаж зданий и др.) и на производстве (заводы по производству металлоконструкций, сварка каркасов машин и др.) требует организационной подготовки. В зависимости от требований Заказчика и условий производства работ требуется разработка организационно-технологической документации. К ней относятся:

- проекты производства сварочных работ ППСР;

- технологические карты на сварочно-монтажные работы;

- операционно-технологические карты сборки и сварки стыковых соединений;

- технологические инструкции по сварке.

Проект производства сварочных работ ППСР

Разработка проекта производства сварочных работ ППСР необходима при строительстве объектов с применением сварки. На участке строительства обычно входит в состав общего ППР на объект, выделяется отдельный раздел. Приводятся общие данные об объекте проведения работ, организации сварочного-монтажного участка, сведения о применяемом оборудовании, их количестве.

Основными решениями в ППСР являются организация сварочного поста. Учитываются сроки выполнения работ по календарному графику и, отталкиваясь от них, определяется количество постов для сварки, их комплектность. В графики поставки материалов включаются требуемые сварочные материалы в зависимости от принятой технологии сварки (полуавтоматическая, ручная, автоматическая).

От качества разработанного ППР на сварочные работы зависит весь технологический процесс производства работ. Доверьтесь нам и будьте спокойны в правильности и полноты составления проекта.

Технологические карты ТК сварки

Технологическая карта ТК сварки — документ в составе проекта производства сварочных работ ППСР, по которому выполняются все технологические операции сборки и сварки сварных соединений при монтаже трубопроводов, металлоконструкций. В нем отражается вся последовательность выполнения сварочно-монтажных работ: степень подготовки и подготовка сварных соединений, сборка, сварка, подготовка стыков к проведению неразрушающего контроля. На месте проведения работ сварщик в обязательном порядке должен руководствоваться техкартой и соблюдать все ее требования.

Технологическая карта сварки описывает подготовительные операции, выбор сварочного оборудования и методы сварки, а так же заключительные операции по объему проведения неразрушающего контроля. Приложением к ней являются ОТК по типам сварных стыков. Состав и содержание такие же как и у обычной технологической карты в строительстве.

Операционно-технологические карты сборки и сварки

Операционно-технологические карты ОТК сборки и сварки предназначены для настройки сварочного оборудования, выбора режимов работы применяемого оборудования, отражаются операции сборки и процесса выполнения сварочных соединений.

Состав операционно-технологической карты:

- параметры сварного соединения с указанием способа сварки, типа сварного соединения и шва, толщины стенки элементов

- применяемые сварочные материалы

- раздел предварительного подогрева стыковых соединений перед и во время выполнения работ

- геометрические размеры разделки кромок

- параметры сварного соединения

- конструктивные элементы, размеры и отклонения соединений

- параметры сварки

- последовательность наложения валиков при многоваликовой проходке

- очистка элементов конструкций

- подготовка элементов свариваемых кромок и поверхности под сварку

- подгорев кромок и прилегающей поверхности

- сборка элементов конструкций

- сварка свариваемых элементов

- маркировка сварных соединений

- объемы контроля качества

При допуске сварщиков на объект проводится допуск с выполнением допускных контрольных сварных соедниений КСС по ОТК на их сварку, включаемых в состав ТК. Количество и размерность элементов определяется на основании действующей нормативной документации.

Для каждой операции приводятся требуемые для ее проведения материалы, оборудование и инструмент. По такой ОТК сварка любого типа свариваемых элементов (трубы, двутавра, уголков, листов и др.) проходит у сварщика без лишних вопросов к техническому персоналу. Все этапы расписываются в полном объеме в плоть мелочей.

Сборка соединений по ОТК в зависимости от диаметра свариваемых труб может выполняться с применением наружных и внутренних центраторов, а металлоконструкций при помощи струбцин и других сборочных приспособлений. В разделе «Параметры сварного соединения» содержит все данные о соединяемых элементах: тип с указанием ГОСТа или другого нормативного документа.

Разработка технологических карт ТК и ОТК сварки

Разработкой технологических карт и ОТК сборки и сварки должен заниматься главный сварщик или инженерный персонал, имеющий удостоверение и протокол НАКС не ниже 3 уровня. Сложность разработки операционно-технологических карт сборки и сварки обуславливается специфичностью выполняемых работ и наличием соответствующих знаний у разработчика.

Обратившись к нам Вы можете быть уверены в правильности составления ТК и ОТК. Опыт работы в сварочном производстве на трубопроводах, сварке металлоконструкций, полипропиленовых труб наших специалистов составляет более 10 лет.

ОТК составляются на все технологии: ручная дуговая покрытыми электродами РД; ручная аргонодуговая РАД; механизированная в защитных газах проволокой сплошного сечения МП, самозащитной порошковой проволокой МПС; автоматическая проволокой сплошного сечения в защитных газах ААДП (двухсторонняя сварка), АПГ, порошковой проволокой АПИ, автоматическая под флюсом АФИ и др.

Операционно-технологические карты составляются так же на ремонт учитывая различные его методы (с его полной вырезки или вышлифовкой отбракованного участка и др. в зависимости от требований нормативных документов).

Так же для предприятий, проводящих сварочные работы мы разрабатываем технологические инструкции.

Технологическая инструкция по сварке

Технологическая инструкция по сварке необходима для производства сварочных работ на строительном участке или в заводских условиях на производственной базе. Содержит описание подготовительных и основных процессов, а так же заключительные этапы по приемке соединений. В подготовительном периоде указывают требования по аттестации к руководящему персоналу и сварщикам, применяемого оборудования и сварочных материалов, порядок и методы устранения отбракованных по результатам контроля стыков.

Техкарта на сварку металлоконструкций

Технологические карты, акта, журналы и прочее на сайте Техкарта

Монтаж металлоконструкций

- Главная   /  Техкарты   /

- Монтаж металлоконструкций

Монтаж металлоконструкций

Технологическая карта контроля на монтаж металлоконструкций

скачать Монтаж металлоконструкций ссылка

Монтаж металлоконструкций на объекте:

Контроль качества и приёмка работ

специалистов сварочного производства

аксессуаров для выполнения контроля

Перечень операций, подлежащих контролю

– проверка однотипности свариваемых между собой на одном участке труб (одно-шовные, двухшовные, спиралевидные);

-чистоты полости труб;

-зачистки кромок труб и прилегающих к ним наружной и внутренней поверхно-стей;

-отсутствия плевен, рванин, закатов и выходящих на поверхность расслоений любых размеров, качества ремонта кромок (в случае необходимости) и другие требования технологических карт;

-соблюдения допустимой разностенности свариваемых элементов;

-разбежка продольных заводских стыков стыкуемых труб (д.б. не менее 100 мм, рекомендуемое – 250 мм);

-величины смещения наружных кромок;

-величины технологических зазоров в стыках;

-длины и количества прихваток;

– температуры, режима, продолжительности подогрева или сушки;

– порядка и количества слоёв сварки;

– зачистки шва в процессе сварки (послойная зачистка шлаковых карманов);

– применяемых материалов; для сварки корневого и заполняющих слоёв;

– перекрытия основного металла, высоты усиления, чешуйчатости;

2) геометрические параметры кромок труб;

3) наличие и величину зазоров и смещений;

5) разностенность стыкуемых труб;

6) соответствие сварочного оборудования и сварочных материалов требованиям приложения к РД-25.160.00-КТН-011-10, измерение электрических параметров сварочного оборудования, контроль температурных режимов, измерение скорости сварки;

7) радиографический контроль, ультразвуковой контроль, капиллярную (цветную) дефектоскопию (в зависимости от требований проекта, действующих норм и правил).

Запрещается сварка в плеть труб, имеющих повреждение заводской изоляции.

Методы и объемы контроля.

– визуальный и измерительный контроль труб выборочно – в объёме 5%;

– визуальный и измерительный контроль соединительных деталей – в объёме 100%;

– приёмка сварных стыков по внешнему осмотру (контроль геометрических пара-метров) производится методом ВИК в объёме 100%;

– приёмка сварных стыков по результатам неразрушающего контроля производи-теля работ производится в объёме 100%.

Для планировки площадки на местности обозначают вершины квадратов, характерные промежуточные точки и проектные отметки планируемой площадки в вершинах квадратов и промежуточных точках. В вершинах квадратов устанавливают колышки по нивелиру, а в промежуточных точках – по визиркам.

Оси траншей и котлованов, а также их бровки определяют натягиванием проволоки.

Отметки дна траншей и котлованов обозначают на обноске, столбах-реперах или вертикально поставленных досках. Небольшую глубину выемки контролируют нивелиром, большую – двумя нивелирами и рулеткой с грузом, которую прикрепляют к колу, поставленному над выемкой.

До начала монтажа производят планировку площадки.

На месте установки запорной арматуры отрывают необходимых размеров котлован одноковшовым экскаватором с обратной лопатой.

Грунт, вынутый экскаватором, при необходимости передвигают бульдозером в отвал с одной стороны траншеи.

Крутизна откосов котлованов принимается согласно СНиП 12-04-2002, см. таблицу:

При напластовании различных видов грунта крутизну откосов для всех пластов назначают по наиболее слабому виду грунта.

Для сварки монтажных захлестов в траншее вручную устраивают приямки следующих размеров:

– 2 м во все стороны от шва;

При наличии притока грунтовых вод в котловане делают приямок для сбора и откачки воды мотопомпой.

Для спуска и подъема рабочих из котлована устанавливают инвентарные лестницы.

Смонтированный в котловане монтажный узел с прилегающими к нему участками трубопровода засыпают при помощи бульдозера привозным мягким грунтом (песком и т.п.) с тщательной подбивкой пазух вручную с послойным уплотнением грунта ручными трамбовками.

работ

– выполнение вертикальной планировки поверхности строительной площадки (при необходимости);

– разбивку осей сооружения и границ котлована.

Общий журнал работ

зированная разработка грунта

– отклонения отметок дна котлована от проектных;

– вид и характеристики вскрытого грунта естественных оснований;

– размеры котлована в плане;

точки измерений устанавливаются случайным образом;

Технический осмотр всей поверхности основания

Общий журнал работ

– геометрические размеры котлована;

– отметки и уклоны дна котлована;

– крутизну откосов котлована;

– качество грунтов основания (при необходимости).

Технический осмотр всей поверхности основания

ствования скрытых работ

Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика.

Минимальная ширина котлованов должна быть не менее ширины конструкции + 0,2 м с каждой стороны, при необходимости передвижения людей в пазухе – не менее 0,6 м.

Котлованы следует разрабатывать, как правило, до проектной отметки с сохранением природного сложения грунтов основания.

Отклонения отметок дна котлованов в местах устройства фундаментов и укладки конструкций:

– при окончательной разработке не должны превышать 5 см;

– при черновой разработке не должны превышать данных, приведенных в таблице:

измерений

В котловане устраивается подготовка толщиной 100 мм из щебня фракции 20…40 мм.

Ширину и длину щебеночного основания делают на 10 см больше размеров фундамента. На щебеночной подготовке монтируется фундамент под задвижку. Фундаменты под задвижки приняты монолитные железобетонные.

Для обеспечения доступа к задвижкам при ремонтных работах над ними выполняется легковынимаемая засыпка из песчано-гравийной смеси.

Фундаменты под обслуживающую площадку выполнить из блоков типа ФБС. Укладку плит и установку блоков типа ФБС производить при помощи автокрана. Под фундаментные блоки выполнить подготовку из щебня фракции 20-40мм, толщиной 100мм. Фундаментные блоки укладывают по схеме их раскладки в соответствии с проектом (см. чертежи марки АС).

Фундаментный блок подается краном к месту укладки, наводится и опускается на основание, незначительные отклонения от проектного положения устраняют, перемещая блок монтажным ломиком при натянутых стропах. При этом поверхность основания не должна быть нарушена. Стропы снимают после того, как блок займет правильное положение в плане и по высоте.

Отметки верха фундамента уточняются после получения оборудования.

Допускаемые отклонения, мм

Разрывы между блоками и боковыми пазухами в процессе монтажа заполняют песком или песчаным грунтом и уплотняют.

Состав операций и средства контроля при монтаже фундаментных блоков.

– наличие документа о качестве;

– качество поверхности и внешнего вида блоков, точность их геометрических размеров;

– перенос основных осей фундаментов на обноску;

– подготовку фундаментных блоков к монтажу, в том числе очистку опорных поверхностей от загрязнений и наледи.

Визуальный, каждый элемент

Паспорта на плиты и блоки, общий журнал работ

– установку фундаментных блоков, соответствие их положения в плане и по высоте в соответствии с требованиями проекта;

– плотность примыкания подошвы фундаментных блоков к поверхности основания;

– заполнение швов цементным раствором согласно требованиям проекта.

Измерительный, каждый элемент

Общий журнал работ

– отклонение от вертикали плоскостей блоков стен;

– отклонение осей фундаментных блоков относительно разбивочных осей;

– заполнение швов между блоками раствором.

Измерительный, каждый элемент

Штангенциркуль, Контактный термометр, линейка, рулетка

В условиях строительной площадки выполняются: приемка арматурных изделий, сортировка и складирование, подготовка к монтажу, установка арматуры, приемка работ с составлением акта скрытых работ.

Опалубка, арматура для монолитных железобетонных конструкций изготавливаются на стройплощадке в виде щитов, коробов, элементов поддерживающих конструкций, сварных каркасов, сеток. Щиты опалубки должны исключать просачивание бетонной смеси.

Рекомендуется производить установку арматуры краном. Установка арматуры вручную допускается лишь при массе арматурных элементов не более 20 кг.

Перед началом бетонирования опалубка и арматура должны быть приняты представителем заказчика по акту.

Бетонная смесь должна укладываться непрерывно слоями максимально возможной толщины.

Для приготовления бетона используется портландцемент марки 400, щебень гранитный фракции 10,20,40.

Доставляют на объект бетонную смесь в автобетоносмесителях (миксерах) или приготовляют на месте. При небольших расстояниях от существующих бетонных узлов (3-4км) доставку бетонной смеси осуществляют автосамоствалами.

Перед укладкой бетонной смеси необходимо проверить правильность установки опалубки, арматуры. Составить акты скрытых работ.

Бетон укладывать в опалубке с уплотнением каждого слоя глубинными вибраторами ИВ-66 и поверхностными вибраторами ИВ-22. Толщина слоя до 1,25 рабочей части вибратора. Каждый вышележащий слой должен укладываться до начала схватывания предыдущего.

Глубина погружения вибраторов должна обеспечивать их проникновение в ранее уложенный слой на 5-10 см. Не допускается опирание вибраторов на опалубку или арматуру. Бетонный слой не должен доходить до верха опалубки на 5-7 см.

Основными признаками достаточного уплотнения смеси являются прекращение её оседания и выделения пузырьков воздуха, появление на поверхности смеси цементного молочка. Высота сбрасывания бетонной смеси в армированные конструкции не должна превышать 3 м. Бетонирование конструкций должно сопровождаться соответствующими записями в журнале производства бетонных работ.

Для контроля прочности бетона следует формовать на площадке контрольные образцы из бетонной смеси кубы с ребром 10см. Изготавливаются две серии образцов. В каждой серии по два образца. Первая серия образцов испытывается через 7 суток, а вторая серия через 28 суток.

Для предварительной оценки прочности бетона можно использовать способ неразрушающего контроля при помощи молотка Физделя. Перед определением прочности следует зачистить поверхность бетона куском наждачного круга. Удар молотком по поверхности бетона следует производить методом «локтевого» удара. По диаметру лунки определяют прочности в соответствии с тарировочным графиком.

Бетонирование в зимних условиях.

Технология бетонирования при отрицательных температурах следующая.

Мерзлые основания перед укладкой бетонной смеси должны быть отогреты до положительной температуры на глубину не менее 300…500мм. Отогретые основания должны быть тщательно защищены от промерзания до укладки бетона.

Выдерживание бетонной подготовки перед монтажом фундамента не менее 2сут. при температуре 15-20град., что соответствует 40% прочности бетона от проектной.

Затем ведется укладка бетонной смеси фундамента. Выдерживание бетонной смеси фундамента не менее 7 сут. при температуре 15-20град., что достигает прочности около 70% от проектной. Что является достаточным для монтажа задвижки. Проектную прочность фундамент наберет при положительной температуре окружающей среды.

Бетонная смесь должна укладываться непрерывно, узким фронтом и слоями максимально возможной толщины, чтобы обеспечить минимальное ее охлаждение.

Для приготовления бетона используется портландцемент марки 400, щебень гранитный фракции 10,20,40.

Доставляют на объект сухую бетонную смесь проектной марки в автобетоносмесителях, затворяют её горячей водой и перемешивают непосредственно перед укладкой в опалубку. Горячую воду можно подогревать в автоцистернах, имеющих подогрев, или использовать для этой цели паропроизводительные установки ППУ-1, работающие в режиме нагрева воды. Поскольку для твердения бетона наиболее благоприятная температура от 15 до 25 °С, необходимо выдерживать бетон в искусственных укрытиях – тепляках. Конструкция тепляка состоит из каркаса, обшитого легким утеплителем (НСМ). Стабильная температура внутри тепляка поддерживается с помощью тепловентиллятора.

Продолжительность выдерживания бетона в тепляке следует определять по графику

После завершения прогрева, снятия тепляка и опалубки бетонную конструкцию следует укрыть полиэтиленовой пленкой, рубероидом, мешковиной т.д., любым материалом, предохраняющим от испарения влаги с поверхности бетона и его растрескивания.

Перед укладкой бетонной смеси необходимо проверить правильность установки опалубки, арматуры. Составить акты скрытых работ.

Бетон укладывать в опалубке с уплотнением каждого слоя глубинными вибраторами. Толщина слоя до 1,25 рабочей части вибратора. Каждый вышележащий слой должен укладываться до начала схватывания предыдущего. Глубина погружения вибраторов должна обеспечивать их проникновение в ранее уложенный слой на 5-10 см. Не допускается опирание вибраторов на опалубку или арматуру. Бетонный слой не должен доходить до верха опалубки на 5-7 см. Чтобы обеспечить беспустотное заполнение опалубки и плотный охват арматуры при меняется вибрирование с дополнительным штыкованием в углах и густоармированных местах.

Основными признаками достаточного уплотнения смеси являются прекращение её оседания и выделения пузырьков воздуха, появление на поверхности смеси цементного молочка. Высота сбрасывания бетонной смеси в армированные конструкции не должна превышать 2 м. Бетонирование конструкций должно сопровождаться соответствующими записями в журнале производства бетонных работ.

Состав операций и средства контроля при бетонировании