Содержание

- Получение меди

- Способы получения меди

- Получение меди электролизом

- Получение оксида меди

- Получение сульфата меди

- Получение хлорида меди

- Получение глицерата меди

- Получение нитрата меди

- Получение сульфида меди

- Учимся меднить метал своими руками в домашних условиях

- Видео урок по меднению пули своими руками

- Меднение деталей в растворе с электролитом

- Меднение детали, без опускания в раствор

- Покрытие металла медью в домашних условиях. Гальванопластика

- Гальваника в домашних условиях: оборудование и материалы

- Меднение стальных изделий

- Механизм гальванического меднения

- Домашний электролиз своими руками

Электролиз меди в домашних условиях

Получение меди

Медь или купрум, названа так в честь острова Кипр, где нашли крупное ее месторождение. Это один из первых металлов, освоенных человеком. Медный век – удивительная эпоха, в которую обиход человека был наполнен медными орудиями и предметами быта, он продолжался с IV до III тысячелетия до н. э.

Способы получения меди

Для извлечения меди из минералов и руд, в которых она находится, на сегодняшний день используют три метода:

- гидрометаллургический

- пирометаллургичекий

- электролиз.

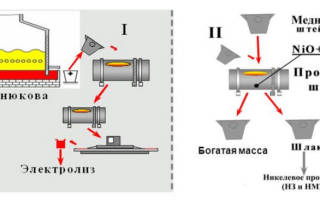

Получение меди пирометаллургическим методом является наиболее распространенным. Сырьем для этого процесса выступает халькопирит. Чтобы получить из халькопирита чистую медь, необходимо осуществить ряд операций. Первая, из которых, заключается в обогащении медной руды, методом окислительного обжига или флотации.

В основе флотации лежит тот факт, что пустая порода и ее медесодержащие части, смачиваются по-разному. Если поместить всю массу породы в емкость с жидким составом, в котором имеются воздушные пузырьки, то часть с минеральными элементами, перемещается при помощи этих пузырьков на поверхность, и прилипает к ним. В результате на поверхности ванны наблюдается наличие концентрата или черновой меди. В этом составе присутствует от 10 до 35% чистой меди. Этот порошкообразный концентрат является сырьем для дальнейшего получения чистой меди.

Совсем по-другому протекают реакции получения меди методом окислительного обжига. Этим методом обогащают медные руды, в составе которых имеется существенное количество серы. Для реализации этой технологии необходимо нагреть руду до температуры 700–8000 градусов. Под действием таких высоких температур происходит окисление сульфидов, и объем серы в медной руде снижается почти в два раза. Следующим этапом является расплавление обогащенной руды в отражательных или шахтных печах при температуре 14500. Результатом этого расплава является образование штейна – сплава, который состоит из сульфидов меди и железа.

Чтобы улучшить показатели штейна его подвергают обдуванию в горизонтальных конвертерах без добавления дополнительного топлива. Таким образом, железо и сульфиды окисляются, оксид железа превращается в шлак, а сера становится оксидом – SO2.

Черновая медь, полученная таким способом, имеет в своем составе около 91% меди. Для дополнительной очистки металла выполняется рафинирование меди, то есть удаление посторонних примесей. Это осуществляется благодаря технологии огневого рафинирования в присутствии подкисленного раствора медного купороса. Это рафинирование меди носит электролитический характер, и дает возможность получить металл с чистотой 99,9%.

Гидрометаллургический метод обогащения меди основан на процессе выщелачивания металла с помощью серной кислоты. Результатом такого процесса является получение раствора, из которого в дальнейшем выделяют чистую медь. Также этот метод подходит для выделения драгоценных металлов. Эту технологию применяют для обогащения руд, в которых присутствует крайне малое количество меди.

Получение меди электролизом

Электролиз меди является одним этапов химико-физических процессов, которому подвергают руду, чтобы получить медь. Примечательно, что для получения 1 тонны чистой меди, потребуется переработать как минимум 200 тонн медной руды.

Сама процедура обработки медной руды – это многоступенчатый и очень сложный процесс, который состоит из 7 стадий. Самой последней и является электролиз меди.

Руду после добычи необходимо измельчить в особых машинах. Далее происходит процесс флотации, в результате которого, как мы знаем, формируется концентрат с сохранением минералов меди. После этого происходит обжиг при высоких температурах в специальных печах. Шихту, полученную в процессе обжига, помещают в печь для плавки, где она становится штейном, который в свою очередь оправляют на конвертирование. Продукт, полученный после этих процессов, называют черновой медью, где 2-3% объема занимают примеси. В качестве примесей выступают цинк, железо, или сера. Их удаляют реакцией окисления. На этом этапе образуется «красная» медь, в которой присутствует 99,7-99,9% Cu. Последним этапом является непосредственно электролиз меди, который позволяет добиться получения максимально чистой меди.

Чтобы осуществить процесс электролиза меди понадобится специальное оборудование, а именно емкости, которые заполняют водным раствором сульфата меди с содержанием свободной серной кислоты. В результате проведения электролиза, мы получим осадок чистой меди на катодах. А все, что окажется на дне ванны, принято называть шламом. Он является сырьем для получения благородных металлов.

Получение оксида меди

Оксид меди (II) CuO представляет собой кристаллы черного цвета, которые подвергаются кристаллизации в моноклинной сингонии. Плотность соединения составляет 6,51 г/см3, а плавится он при температуре 1447°С в условиях высокого давления. В результате нагревания до 1100°С является выделение оксида меди (I):

В воде оксид меди не растворяется и не вступает в реакции с ней. Обладает слабыми амфотерными свойствами с преобладанием основных.

С водными растворами аммиака реагирует с образованием гидроксида тетраамминмеди (II):

Также легко вступает в реакции с разбавленными кислотами с выделением соли и воды:

Результатом сплавления оксида меди со щелочами является образование купратов:

Чистую медь из оксида можно получить методом восстановления водородом, угарным газом и активными металлами:

Реакция получения оксида меди методом прокаливания гидроксида меди (II) при температуре 200°С:

Также получить оксид меди можно в процессе окисления металлической меди на воздухе при температуре 400–500°С:

Получение сульфата меди

Получить сульфат меди можно тремя реакциями:

растворить CuO в H2SO4

в присутствии концентрированной серной кислоты с медью, обязательно при нагревании

методом взаимодействия Cu2O с разбавленной серной кислотой

Получение хлорида меди

В природе хлорид меди находится в составе очень редкого минерала эрнохальцита CuCl₂•2H₂O, который представляет собой кристаллы синего цвета.

Двухвалентный хлорид меди обладает важным практическим значением, и добычи его только лишь из природного минерала очень мало. Поэтому ученые придумали несколько способов искусственного получения данного соединения.

Главной реакцией промышленного синтеза CuCl₂ можно назвать реакцию хлорирования сульфида меди в условиях высокой температуры от 300 до 400 градусов °С. Выглядит реакция так

Еще одним вариантом синтеза хлорида двухвалентной меди является хлорирующий обжиг, который осуществляется при температуре более 500 С:

- CuS + 2NaCl + 2O₂ ―› CuCl₂ + Na₂SO₄

Обе реакции нуждаются в использовании специализированного оборудования и соблюдении повышенных мер безопасности, по этой причине данные реакции можно проводить только в условиях промышленного производства. В лабораторных условиях также можно получить хлорид меди следующими реакциями

- Cu + Cl₂ ―› CuCl₂

- CuO + 2HCl ―› CuCl₂ +H₂O

- Cu(OH)₂ + 2HCl ―› CuCl₂ + 2H₂O. Реакция нейтрализации

- CuCO₃ + 2HCL ―› CuCl₂ + H₂O + CO₂. В результате этой реакции более сильная кислота вытеснит кислотный остаток более слабой кислоты. Протекает реакция замещения

- 3Сu + 2HNO₃ + 6HCl ―› 3CuCl₂ + 2NO +4H₂0. Эта реакция является наиболее оригинальной. Она протекает только в присутствии смеси двух сильных кислот.

Получение глицерата меди

Качественная реакция для выявления присутствия глицерина в растворах осуществляется в присутствии сульфата меди (II) и раствора гидроксида натрия. В результате реакции образуется глицерат меди – комплексное соединение сине-василькового оттенка.

Химическую реакцию проводят следующим образом:

- к раствору сульфата меди (II) приливают раствор гидроксида натрия, в результате чего происходит окрашивание раствора в синий цвет. Таким образом, наблюдаем выпадения осадка гидроксида меди (II)

- после этого добавляем несколько мл глицерина и перемешиваем раствор. Образовавшийся осадок растворяется с образованием комплексного соединения оттенка индиго. Это и есть глицерат меди.

Получение нитрата меди

Получение нитрата меди Cu(NO3)2 довольно увлекательное занятие. А также очень полезное, поскольку он является довольно популярным красителем. Нитрат меди (II) можно получить в процессе растворения чистой меди, ее оксида или гидроксида в азотной кислоте. Уравнения выглядят следующим образом:

Получение сульфида меди

Сульфид меди(II) или моносульфид меди — CuS, является неорганическим бинарным соединением двухвалентной меди с серой. Он верного цвета, в воде не растворяется , также как и в разбавленных растворах кисло. В природе его можно встретить в виде редкого минерала ковеллина.

Получение сульфида меди осуществляется при помощи прямого взаимодействия элементов, а также в результате обменной реакции солей двухвалентной меди с водорастворимыми сульфидами.

- Na2S+CuSO4=CuS+Na2SO4

- CuCl2 + H2S —> CuS + 2HCl

- 2CuS + H2 —>Cu2S + H2S. Эта реакция протекает в условиях высокой температуры от 600 до 700 oC

Получение сухим методом дает сульфиду меди возможность проводить электрический ток. Когда отметка термометра достигает 400 °C, наблюдается заметное разложение сульфида.

Учимся меднить метал своими руками в домашних условиях

Процесс меднения металлических изделий называется гальваностегией. Он основан на осаждении на поверхность деталей другого металла, растворимого в специальной жидкости.

Технология омеднения включает изготовление раствора и создание разноименных электродов. В процессе гальваностегии, ионы меди, растворенные в электролите, притягиваются отрицательным полюсом (обрабатываемая деталь) на свою поверхность.

Омеднение различных деталей в промышленных масштабах применяется не только, как конечный процесс обработки поверхности металлических изделий. Он может использоваться для подготовки деталей к следующей операции, например, никелированию, серебрению или хромированию изделий.

Эти металлы плохо осаждаются на поверхность стальных деталей, а на омедненную поверхность ложатся очень хорошо. В свою очередь медь, осевшая на стальные детали, держится прочно и способствует выравниванию различных дефектов на ее поверхности.

Видео урок по меднению пули своими руками

Меднение деталей в растворе с электролитом

Для металлических деталей можно выполнить меднение в домашних условиях. Рассмотрим меднение, с опусканием детали в раствор с электролитом. Для этого необходимо иметь:

- небольшие медные пластины,

- несколько метров токопроводящей проволоки;

- источник тока, с напряжением до 6 В;

- рекомендуется также использовать реостат, для регулирования тока и амперметр.

- В качестве жидкости, хорошо растворяющей медь, применяется обычный электролит. Его можно купить или приготовить в домашних условиях. Для этого потребуется 3 мл серной кислоты, на каждые 100 мл дистиллированной воды. Необходимый раствор, можно получить, добавив в полученный электролит до 20 гр. медного купороса.

- Перед началом процесса меднения детали, ее необходимо очистить наждачкой, чтобы снять оксидную пленку с поверхности.

- Затем, деталь обезжиривается горячим содовым раствором, и промывается чистой водой.

- В стеклянную емкость, нужного объема, наливается приготовленный раствор электролита.

- Затем, туда опускаются две медные пластины, на токопроводящих проводах. Между двумя медными пластинами подвешивается, предназначенная для меднения в домашних условиях деталь, на аналогичном проводе. Необходимо проследить, чтобы медные пластины и деталь были полностью залиты раствором электролита.

- На следующем этапе, концы проводов от медных пластин подсоединяются к плюсовой, а обрабатываемая деталь к минусовой клеммам источника тока. Последовательно, в созданную электрическую цепь нужно подсоединить реостат и амперметр. После включения тока в цепи, он реостатом устанавливается в пределах 15 мА на 1 см? площади поверхности детали.

- Выдержав, обрабатываемую деталь в растворе, в пределах 15-20 минут, нужно выключить электропитание и извлечь изделие из раствора. За этот непродолжительный промежуток времени, поверхность детали покроется тонким слоем меди. Толщина покрытия будет зависеть от продолжительности процесса меднения. Таким образом, можно достичь меднения поверхности любого изделия слоем в 300 мкм и более.

Меднение детали, без опускания в раствор

Второй способ меднения в домашних условиях металлических изделий, подразумевает выполнение этого процесса без опускания обрабатываемой детали в раствор электролита.

Этот вариант подходит для нанесения покрытия на цинковые и алюминиевые изделия.

- Для этого способа меднения потребуется многожильный медный провод, с двух концов которого, необходимо снять изоляцию. С одной стороны мягкий провод нужно растеребить. Таким образом получается изделие в виде кисточки. Чтобы удобнее в дальнейшем было работать, к этому концу провода нужно привязать твердый предмет в виде рукоятки. Второй очищенный конец провода нужно соединить к положительной клемме источника электрического тока. Напряжение не должно превышать 6 В.

- Ранее описанным способом нужно приготовить электролит, размешанный с медным купоросом. В этом методе меднения деталей, раствор можно наливать в любую посуду. Рекомендуется выбрать широкую тару, чтобы было удобно макать медную кисточку из проволоки. Далее необходимо небольшую металлическую деталь положить в эту посуду, с невысокими краями. Предварительно ее нужно очистить, прокипятить в жидкости со стиральным порошком, и промыть. Эту деталь нужно соединить с помощью провода к отрицательной клемме источника тока, с напряжением 6 В.

- Процесс меднения происходит следующим образом. Растеребленный конец медной проволоки нужно периодически обмакивать в растворе электролита, с медным купоросом и проводить вдоль детали, не прикасаясь «кистью» к ее поверхности. Но нужно предусмотреть, чтобы между концом кисти и деталью был небольшой слой раствора (катод и анод должны быть всегда смочены электролитом). В процессе меднения отрицательно заряженная деталь притягивает ионы меди и ее поверхность покрывается небольшим красным слоем. После нанесения покрытия, изделие нужно высушить и натереть до блеска.

Таким меднением, без погружения изделия в электролит, чаще обрабатываются детали больших размеров. Они не вмещаются в подобранную посуду с электролитом, и поверхность обрабатывается кистью небольшими участками.

Видео руководство по меднению деталей в домашних условиях

Покрытие металла медью в домашних условиях. Гальванопластика

Меднение – это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Гальваника в домашних условиях: оборудование и материалы

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос – 20 грамм, кислота (соляная или серная) – от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

Покрытие рабочего изделия должно обладать электропроводящими свойствами. При отсутствии такого слоя сначала предмет покрывают графитом или бронзой.

Основными металлами, используемыми для гальванопластики, являются медь, никель, серебро и хром. Также используют металлизацию поверхностей сплавами из стали.

Гальванопластика в домашних условиях особенно популярна среди мастеров. Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

После изготовления формы предмет подвергают покрытию металлом с использованием электролита.

Механизм гальванического меднения

1. ОБЩИЕ СВЕДЕНИЯ О ГАЛЬВАНИЧЕСКОМ МЕДНЕНИИ.

Медь — металл розового цвета с атомной массой 63,5, плотностью 8,9 г/см 3 , температурой плавления 1083 0 С, удельным электросопротивлением 0,017 Ом мм. Медь пластична, твердость медных покрытий 2, 5 — 3,0 ГПа. Медь интенсивно растворяется в аэрированных аммиачных и цианидных растворах, азотной кислоте, медленнее — в хромовой, слабо — в серной и почти не взаимодействует с соляной кислотой. На воздухе медь легко реагирует с влагой, углекислыми н сернистыми соединениями, окисляется и темнеет. Стандартный потенциал меди по отношению к ее одновалентным нонам +0,52 В, двухвалентным ионам +0,34 В.

В жестких условиях эксплуатации медь и ее сплавы не должны контактировать с хромом, оловом, сталями, цинком, кадмием, алюминием и магнием. Пластичность меди, высокая электропроводность привели к широкому использованию медных покрытий в промышленности.

Медные покрытия широко применяются в основном в качестве подслоя при нанесении многослойных покрытиях, а также для улучшения пайки, создания электропроводных слоёв, местной защиты стальных деталей при цементации.

2. ЭЛЕКТРОЛИТЫ МЕДНЕНИЯ.

Для электролитического осаждения меди разработано большое количество электролитов, которые, обычно, разделяют на две группы: кислые и щелочные.

2.1 Кислые электролиты меднения.

К кислым электролитам относятся сульфатные и фторборатные электролиты. Их основные достоинства — простота состава и устойчивость в эксплуатации, но они обладают низкой рассеивающей способностью. Также из них невозможно непосредственно меднить сталь из-за выпадения контактной меди, а, следовательно, плохое сцепление со сталью слоя меди. Вследствие этого меднение осуществляется после предварительного осаждения медного слоя (3-4 мкм) из щелочных электролитов или после осаждения никелевого слоя (3-5 мкм).

Из кислых электролитов наиболее распространен сульфатный электролит. Основными компонентами сульфатных электролитов являются сульфат меди и серная кислота.

Предполагается, что на катоде разряд двухвалентных ионов меди протекает в две стадии:

Cu 2+ -› Cu + -› Cu 0 ,

причем замедленной стадией является Cu 2+ + e — -› Cu + . Доля каждой стадии зависит от состава электролита и режима электролиза: плотности тока, температуры перемешивания. Электропроводность нейтральных растворов сульфата меди невелика, поэтому в них добавляют серную кислоту, которая значительно повышает электропроводность растворов температуры перемешивания.

Выход меди по току около 100 %, так как выделения водорода на катоде не происходит, поскольку потенциалы выделения меди имеют более положительные значения, чем потенциалы выделения водорода.

Повышение кислотности электролита способствует уменьшению растворимости сульфата меди, что приводит к снижению верхнего предела допустимой плотности тока. Для увеличения концентрации ионов меди в катодном слое применяют перемешивание. В этом случае кислотность электролитов можно увеличивать. Чем интенсивнее перемешивание, тем выше может быть содержание серной кислоты. Повышение температуры способствует увеличению растворимости сульфата меди: при 25 °С — 23,05 г CuSO4 на 100 г воды; при 100 °С — 73,6 г. Повышенная кислотность способствует получению более мелкокристаллических осадков.

Вблизи анодов наряду с ионами Cu 2+ в растворе могут находиться в незначительном количестве ионы одновалентной меди, образующиеся в результате протекания реакции:

При накоплении в растворе ионов Cu + равновесие будет сдвигаться влево, и металлическая медь будет выпадать в виде осадка.

При недостаточной кислотности раствора сульфат одновалентной меди будет гидролизоваться с образованием Сu(ОН)2 или СuО2

В результате в электролите будут взвешенные частицы металлической меди и оксида меди, которые, включаясь в катодный осадок, делают его темным, шероховатым, а иногда — рыхлым.

Присутствие серной кислоты способствует протеканию реакций окисления одновалентной меди:

Таким образом, серная кислота прежде всего нужна для предупреждения накопления ионов Cu + и гидролиза ее солей.

В сульфатные электролиты иногда вводят поверхностно-активные вещества. Эти вещества вводят для повышения катодной поляризации, что способствует получению более мелкозернистых плотных, иногда блестящих, осадков. Благоприятное действие этих добавок сказывается в том, что они предупреждают образование наростов на краях и выступающих частях деталей. Наилучшими добавками являются декстрин (не более 1 г/л) и фенол или его сульфосоединения (1-10 г/л).

Для получения блестящих медных покрытий предложено большое количество блескообразующих добавок, обеспечивающих зеркальный блеск покрытий, придающих им пластичность и снижающих внутренние напряжения.

При работе с электролитами для получения блестящих покрытий особое внимание следует уделять анодам. Используют аноды марки АМФ, не дающие шлама и содержащие 0,03-0,06 % фосфора. В остальных случаях применяют аноды из чистой рафинированной меди (99,9 %), содержащей не более 0,1 % примесей.

Взвешенные частицы шлама обычно являются причиной грубого шероховатого осадка. Для предотвращения попадания шлама в электролит рекомендуется аноды помещать в чехлы из кислотостойкого материала и вести непрерывную фильтрацию электролита.

На качество получаемых блестящих покрытий большое влияние оказывает концентрация ионов Сl — . При пониженной концентрации снижается блеск покрытий и образуются прижоги на острых кромках деталей, при повышенном содержании образуются полосы на покрытиях.

Вредными примесями в медных сульфатных электролитах являются мышьяк, сурьма, некоторые органические вещества, образующие коллоидные растворы, анодный шлам.

Кроме сульфатных, используют фторборатные электролиты. Эти электролиты обладают высокой устойчивостью; получающиеся покрытия плотные и мелкокристаллические, рассеивающая способность электролитов примерно такая же, как у сульфатных. Большая растворимость фторбората меди позволяет применять повышенные плотности тока. Из этих электролитов осаждать медь непосредственно на стальные детали нельзя; необходим подслой никеля или меди из цианидных электролитов.

2.2 Щелочные электролиты меднения.

К щелочным электролитам относятся цианидные, пирофосфатные и этилендиаминовые электролиты. Основные достоинства: высокая рассеивающая способность, получение мелкокристаллических осадков, возможность непосредственно меднить стальные детали.

Довольно распространены цианидные электролиты. Условия осаждения меди из цианидных электролитов существенно отличаются от условий осаждения в кислых электролитах.

В цианидных электролитах медь находится в составе комплексных ионов, степень диссоциации, а, следовательно, и активность ионов меди очень мала. Поэтому потенциал выделения меди в них примерно на 0,9-1,2 В отрицательнее, чем в сульфатных растворах.

При малом количестве цианида аноды пассивируются. При недостаточном количестве свободного цианида, когда происходит пассивация анодов и на них разряжаются ионы ОН — с выделением кислорода, то не весь образующийся кислород выделяется в виде газа, а часть его расходуется на окисление цианида в цианит. Уменьшение содержания цианидов происходит также из-за взаимодействия их с углекислотой воздуха и образования карбонатов (NaCN→ Na2CO3 ).

Содержание свободного цианида оказывает на катодный и анодный процессы противоположное влияние: для катодного процесса требуется минимальное содержание цианидов, для анодного — максимальное. При недостатке свободного KCN на анодах образуется зеленоватая пленка CuCN из-за того, что ионы меди не в состоянии перейти в комплексное соединение. Свободная поверхность анода уменьшается, плотность тока растет, и анодное растворение происходит с образованием ионов двухвалентной меди, которые в виде нерастворимого гидрата осаждаются на аноде. При этом аноды пассивируются и наблюдается интенсивное выделение кислорода.

Основными компонентами медных цианидных электролитов являются комплексный цианид меди и свободный цианид натрия. Из приведенных данных видно, что степень диссоциации комплексных ионов очень мала и уменьшается с увеличением содержания CN — в комплексе. Этим, по-видимому, объясняется повышение катодной поляризации при увеличении содержания свободного цианида в электролите.

Содержание меди в электролите во время работы обычно уменьшается вследствие недостаточной растворимости анодов. Снижение концентрации ионов меди в электролитах приводит к образованию пористых осадков. Кроме того, работая с малоконцентрированными медными электролитами, можно применять только пониженные плотности тока.

Постоянным компонентом цианидных электролитов является карбонат. Он накапливается в результате окисления цианида кислородом воздуха, особенно при нагревании:

Присутствие карбонатов в небольших количествах полезно, поскольку при этом повышается электропроводность электролитов. Однако при их накоплении свыше 70 г/л, а в концентрированных — до 140 г/л аноды проявляют склонность к пассивированию, а покрытия получаются пористыми. Карбонаты можно удалять при помощи хлорида бария и вымораживанием, охлаждая электролит до -5 °С. Следует отметить, что карбонаты натрия легче выпадают в осадок, чем калиевые. Сульфаты существенного влияния на процесс электролиза не оказывают.

Введение в электролит депассиваторов, в качестве которых применяют сегнетову соль KNaC4H4O6•4H2O и роданид калия KCNS, позволяет повысить рабочую плотность тока и устранить пассивацию анодов, но при этом следует одновременно повышать температуру электролита.

Высококонцентрированные по меди электролиты, содержащие депассиваторы, позволяют применять высокие плотности тока (до 10 А/дм 2 ) при повышенной температуре и перемешивании. При этом возможно получить выход по току, близкий к 100 %.

Сульфиды, вводимые в электролит, играют роль восстановителя, предупреждая накопление в ванне ионов меди Cu 2+ .

Для замены ядовитых цианидных электролитов применяют пирофосфатные и этилендиаминовые электролиты.

Из пирофосфатных электролитов получают медные осадки с мелкозернистой структурой. При нанесении тонких слоев осадки получаются гладкими, блестящими или полублестящими. Преимущества пирофосфатных электролитов перед кислыми заключаются в высокой рассеивающей способности и возможности непосредственно проводить меднение стальных деталей в разбавленном пирофосфатном электролите.

Основные компоненты пирофосфатных электролитов: CuSO4 или Сu2Р2О7 и К4Р2О7 или Na4P2O7. В растворах в присутствии Na4P2O7 образуется комплексная соль Na6[Cu(P2O7)2]; при избытке свободного пирофосфата может образовываться Na2[Cu(P2O7)2]. Константы нестойкости комплексов [Сu(Р2О7)2] 6- и [Сu(Р2О7)2] 2- соответственно равны 3•10 -3 и 2•10 -9 .

В щелочных растворах при рН 8 и достаточном избытке свободных ионов Р2О7 4- медь находится преимущественно в виде шестизарядных комплексных ионов [Сu(Р2О7)2] 6- .

В пирофосфатные электролиты вводят NH4NO3, который способствует повышению допустимой катодной и анодной плотностей тока и улучшает качество осадков. Из пирофосфатных электролитов можно получать блестящие осадки. В качестве блескообразующих добавок вводят Na2SeO3 совместно с лимонной или триоксиглутаровой кислотой, 2-меркаптотиазол и другие вещества.

При повышенных плотностях тока может происходить пассивация анодов за счет образования на их поверхности труднорастворимой оксидной или солевой пленки. Введение в электролит NH4OH, Na2HPO4•12H2O, NH4NO3, сегнетовой соли, лимонной кислоты и других добавок улучшает работу анодов и повышает допустимую анодную плотность тока.

Катодный потенциал меди в пирофосфатных электролитах имеет более отрицательное значение, чем в кислых. Большая катодная поляризация объясняется пассивированием поверхности катода вследствие адсорбции ионов Р2О7 4- или образования оксидных (Сu2О8) и труднорастворимых соединений (Сu2Р2О7) в виде фазовой пленки.

Предполагают, что выделение меди на катоде из пирофосфатных растворов происходит в результате восстановления двухзарядных комплексов:

образующихся при диссоциации шестизарядных комплексов:

С повышением температуры ускоряется выделение меди, что связано как с ускорением диффузии комплексных анионов к катоду, так и с облегчением их разряда.

Анодный выход по току в этих электролитах несколько выше катодного, поэтому при корректировке нет необходимости добавлять медные соли. Анодную плотность тока рекомендуется поддерживать в пределах 2-4 А/дм 2 . При более низкой плотности тока растворение идет недостаточно быстро, при более высокой — на поверхности анодов образуется труднорастворимая оксидная пленка.

Для предотвращения пассивации анодов должно быть достаточное количество свободных анионов Р2О7 4- и достаточно высокое рН раствора. Повышение температуры способствует отводу продуктов реакции и, следовательно, уменьшению пассивации анодов. Для этой же цели в электролиты вводят депассиваторы, которые способствуют снижению активности ионов Cu 2+ в прианодном слое.

При работе пирофосфатных ванн рекомендуется проводить фильтрацию электролита: для полублестящих осадков — периодически или непрерывно, для блестящих — непрерывно.

Домашний электролиз своими руками

Когда я был маленький, я всё время хотел что-либо делать сам, своими рукам. Вот только родители (и другие родственники) обычно этого не разрешали. А я не видел тогда (и до сих пор не вижу) ничего плохого, когда маленькие дети хотят учиться

Конечно, я написал эту статейку не для того, чтобы вспомнить детские переживания в попытках начать самообразование. Просто совершенно случайно, когда я бродил на otvet.mail.ru я наткнулся на вопрос подобного рода. Какой-то маленький мальчик-подрывник спрашивал, как в домашних условиях произвести электролиз. Ему я, правда, не стал отвечать, т. к. уж больно подозрительные смеси хотел электролизировать этот мальчик Решил, что от греха подальше не скажу, пусть сам в книгах ищет. Но вот недавно, опять же бродя по форумам, увидел подобный вопрос от школьного учителя химии. Судя по описанию его школа настолько бедная, что не может (не хочет) приобрести электролизёр рублей за 300. Учитель (вот беда!) не смог найти выход из сложившейся ситуации. Вот ему я помог. Для тех, кому любопытны такого рода самоделки я выкладываю эту статью на сайт.

Собственно, процесс изготовления и применения нашего самопала крайне примитивный. Но о технике безопасности я расскажу в первую очередь, а про изготовление — уже во вторую. Дело в том, что речь пойдёт о показательном электролизёре, а не о промышленной установке. Поэтому для безопасности лучше будет запитать его не от сети, а от пальчиковых батареек или от аккумулятора. Естественно, чем больше будет напряжение, тем шустрей пойдёт сам процесс электролиза. Но для визуального наблюдения пузырьков газа вполне хватит 6 В, а вот 220 — это уже слишком. С таким напряжением вода, например, скорее всего будет бурлить, а это не совсем безопасно… Ну, с напряжением думаю разобрались?

Теперь поговорим о том, где и на каких условиях мы будем проводить эксперимент.

Во-первых, это должно быть либо открытое пространство, либо хорошо проветриваемое помещение. Хотя я всё делал в квартире с закрытыми окнами и вроде ничего 🙂

Во-вторых, эксперимент лучше проводить на хорошем столе. Под словом «хороший» подразумевается то, что стол должен быть устойчивым, а лучше массивным, жёстким и прикреплённым к полу. При этом покрытие стола должно быть устойчивым к агрессивным веществам. Кстати, для этого хорошо подходит кафельная плитка (хотя и не любая, к сожалению). Такой стол пригодится вам не только для этого опыта. Впрочем, я всё сделал на обычной табуретке 🙂

В-третьих, в ходе эксперимента вам не потребуется перемещать источник питания (в моём случае — батарейки). Поэтому для надёжности их лучше сразу положить на стол и закрепить, чтобы они не сдвигались с места. Поверьте, это удобней, чем придерживать их постоянно руками. Свои батарейки я просто примотал изолентой к первому попавшемуся жёсткому предмету.

В-четвёртых, посуда, в которой будем проводить эксперимент пусть будет небольшой. Обычный стакан подойдёт или рюмка. Кстати, это самый лучший способ использования рюмок дома, в отличие от разлития в них спиртного с последующим употреблением…

Ну а сейчас перейдём непосредственно к прибору. Он представлен на рисунке, а я пока объясню коротко что и с чем.

Нам нужно взять простой карандаш и удалить с него дерево при помощи обычного ножа и достать из карандаша целый грифель. Можно, правда, взять грифель от механического карандаша. Но тут есть сразу две сложности. Первая — банальная. Грифель от механического карандаша очень тонкий, нам такой просто не подойдёт для наглядного эксперимента. Вторая сложность — это какой-то странный состав нынешних грифелей. Такое ощущение, что их делают не из графита, а из чего-то иного. В общем, с таким «грифелем» у меня опыт не получился вообще даже при напряжении 24 В. Поэтому мне пришлось расковырять старый добрый деревянный простой карандаш. Полученный графитовый стержень будет служить нам электродом. Как вы понимаете, электродов нам нужно два. Поэтому идём ковырять второй карандаш, либо просто сломаем имеющийся стержень пополам. Я сделал именно так.

Любым попавшимся под руку проводом обматываем первый грифель-электрод (одним концом провода), и этот же провод подключаем к минусу источника питания (другим концом). После этого берём второй грифель и проделываем с ним тоже самое. Для этого нам, соответственно, нужен второй провод. Но на этот раз подсоединяем этот провод к плюсу источника питания. Если у вас возникнут проблемы в процессе прикрепления хрупкого графитового стержня к проводу, можете воспользоваться подручными средствами: изолентой или скотчем. Если не получилось обмотать кончик графита самим проводом, а скотч или изолента не обеспечили плотного контакта, то попробуйте приклеить грифель токопроводящим клеем. Если такого у вас нет, то хотя бы привяжите грифель к проводу при помощи нитки. Не бойтесь, нитка не сгорит от такого напряжения 🙂

Для тех кто ничего не знает о батарейках и элементарных правил их соединения я немного поясню. Пальчиковая батарейка выдаёт напряжение 1,5 В. На рисунке у меня две таких батарейки. Причём соединены они последовательно — одна за другой, а не параллельно. При таком (последовательном) соединении итоговое напряжение будет суммироваться из напряжения каждой батарейки, т. е. у меня это 1,5 + 1,5 = 3,0 В. Это меньше заявленных ранее шести вольт. Но мне было лень сходить купить ещё несколько батареек. Принцип вам и так понятен должен быть 🙂

Приступим к эксперименту. Для примера ограничимся электролизом воды. Во-первых, она очень доступна (я надеюсь, что читающий эту статью не живёт в Сахаре), а во-вторых — безопасна. Кроме того, я покажу, как одним и тем же прибором (электролизёром) с одним и тем же веществом (водой) сделать два разных опыта. Думаю, что у вас фантазии хватит, чтобы напридумывать ещё кучу подобных опытов с другими веществами 🙂 В общем, для нас подойдёт вода из крана. Но я советую вам ещё немного её и посолить. Немного — это значит очень маленькую щепотку, а не целую десертную ложку. Это очень важно! Хорошо размешайте соль, чтобы она растворилась. Так вода, являясь в чистом состоянии диэлектриком, станет хорошо проводить электричество. Перед началом эксперимента протрите стол от возможной влаги, а затем поставьте на него источник питания и стакан с водой.

Опускаем оба электрода, находящихся под напряжением, в воду. При этом следите, чтобы в воду был опущен только графит, а сам провод не должен касаться воды. Начало эксперимента может затянуться. Время зависит от многих параметров: от состава воды, качества проводов, качества графита и, естественно, напряжения источника питания. У меня начало реакции затянулось на несколько секунд. На том электроде, который был подключён к плюсу батареек начинает выделяться кислород. На электроде, подключённом к минусу будет выделяться водород. При этом заметьте, что пузырьков водорода больше. Мелкие пузырьки облепляют ту часть графита, которая погружена в воду. Затем некоторые из пузырьков начинают всплывать.

Электрод перед началом опыта. Пузырьков газа пока нет. Пузырьки водорода, появившиеся на электроде, подсоединённому к отрицательному полюсу батареек

Какие опыты могут быть ещё? Если с водородом и кислородом вы уже наигрались, можно приступать ко второму опыту. Он более интересен, особенно для домашних экспериментаторов. Интересен тем, что его можно не только увидеть, но и унюхать. В прошлом опыте мы получали кислород и водород, которые, как я считаю, не слишком зрелищны. А во втором опыте мы получим два вещества (полезных в хозяйстве, между прочим). Перед началом эксперимента следует прекратить предыдущий эксперимент и просушить электроды. Теперь берите поваренную соль (которой вы обычно используете на кухне) и растворяйте её в воде. На этот раз в большом количестве. Собственно, большое количество соли — это единственное, чем второй опыт отличается от первого. После растворения соли можно сразу повторить эксперимент. Теперь происходит другая реакция. На положительном электроде теперь выделяется не кислород, а хлор. А на отрицательном всё так же выделяется водород. Что же касается стакана, в котором находится раствор соли, то в нём после продолжительного электролиза останется гидроксид натрия. Это всем знакомый едкий натр, щёлочь.

Хлор вы сможете учуять по запаху. Но для большего эффекта я советую взять напряжение хотя бы 12 В. Иначе запах можно не почувствовать. Наличие щёлочи (после очень продолжительного электролиза) в стакане можно проверить несколькими способами. Самый простой и жестокий — опустить руку в стакан. Народная примета гласит, что если начнётся жжение — в стакане есть щёлочь. Более гуманный и наглядный способ — это лакмусовая бумажка. Если же у вас настолько бедная школа, что не может даже лакмус купить, вас выручат подручные индикаторы. Одним из таких, как говорят, может послужить капелька свекольного сока 🙂 Но можно просто капнуть в раствор немного жира. Насколько мне известно, должно произойти омыление.

Для особо любознательных я опишу, что же именно происходило во время опытов. В первом опыте под действием электрического тока происходила такая реакция:

2 H2O >>> 2 H2 + O2

Оба газа, естественно, всплывают из воды на поверхность. Кстати, всплывающие газы можно уловить ловушками. Сами сделать сможете?

Во втором опыте реакция была уже совсем другой. Она тоже была инициирована электрическим током, но теперь в качестве реагентов выступила не только вода, но и соль:

4H2O + 4NaCl >>> 4NaOH + 2H2 + 2Cl2

Учтите, что реакция должна идти в избытке воды. Чтобы определить, какое же количество соли является максимальным, можно высчитать его из вышеприведённой реакции. Можете ещё подумать, как усовершенствовать прибор или какие ещё опыты можно провести. Вполне возможно, что электролизом можно получить гипохлорит натрия. В лабораторных условиях его обычно получают пропусканием газообразного хлора через раствор гидроксида натрия.