Содержание

- Ковка или сварка: в чем разница

- Особенности кованых и сварных изделий

- Основы кузнечной и художественной сварки

- Что такое кузнечная сварка

- Особенности кузнечной сварки

- Способы кузнечной сварки

- Сферы применения

- Оборудование и расходные материалы

- Художественная ковка

- История художественной ковки

- Инструменты для ковки

- Виды кузнечных работ

- Виды современного кузнечного оборудования

- Технологические особенности художественной ковки

- Разновидности художественной ковки металла

- Элементы кованых узоров

- Кузнечная сварка

- Как начать свое дело по холодной ковке?

- Во-первых, что такое холодная ковка?

Сварка кованных элементов

Ковка или сварка: в чем разница

Изделия, изготовленные из металла и используемые для оформления дизайна дома, офиса, двора, сада и т.п., всегда отличаются высокой прочностью и долговечностью. Это могут быть ограды и заборы, решетки на окнах и перила, мебель и предметы декора, беседки и детские качели… Не случайно, все больше людей при строительстве или ремонте здания, облагораживании территории отдают предпочтение этому материалу, вошедшему в нашу жизнь несколько тысячелетий назад. К тому же современные достижения в области ковки и сварки позволяют сделать металлические изделия еще и невероятно красивыми.

Разберемся, в чем разница между двумя основными способами изготовления металлоконструкций: ковкой и сваркой.

Она возникла еще в 4-3 тысячелетиях до нашей эры в странах Востока и постепенно распространилась по всему миру. Различают ковку холодную и горячую, на молотах (машинную), ручную и штамповку.

Традиционно для придания металлу желаемой формы кузнецы применяют ручную горячую ковку. Суть ее в следующем: в горне или печи металл нагревают до высокой температуры, после чего с помощью кузнечных инструментов ему придают необходимую форму. Отдельные части будущего изделия соединяют между собой с помощью заклепок, сварки или других конструктивных элементов. Эта технология позволяет изготавливать предметы интерьера с живописными узорами, каждый из которых является уникальным по своей сути.

При холодной ковке металлу придают нужную форму без нагревания, поэтому при таком способе декор будет сравнительно проще.

Сваркой металла стали активно заниматься около полутора столетий назад, когда была обнаружена электрическая дуга. Соответственно, сам процесс – это соединение металлических деталей посредством установления связей между атомами в свариваемых частях. Существует несколько разновидностей сварки металлоконструкций, но чаще всего применяются электродуговая и газовая сварка. При качественно выполненной работе детали прочно скрепляются друг с другом, и такая конструкция практически не поддается механическому воздействию подручными средствами.

Сварка часто незаменима и для сбора в единое целое кованых изделий. Это помогает существенно сэкономить время и, следовательно, снизить стоимость работ.

Особенности кованых и сварных изделий

И те и другие отличаются надежностью и высокой механической защитой (это особенно важно для оград, заборов, ворот, оконных решеток). Все работы обычно выполняются вручную, что гарантирует приобретение клиентом уникальных изделий.

Разницу же между ними можно обозначить так:

- ковка – это престижно и изысканно;

- сварка – практично и недорого.

Остановимся на отличиях ковки и сварки подробнее.

Хорошо нагретый металл легче поддается деформации, поэтому кованые изделия часто отличаются более сложным рисунком и многообразием используемых элементов. Это преимущество проявляется в прекрасном внешнем виде всех кованых изделий. Кстати, мастер художественной ковки сможет реализовать почти все ваши задумки при оформлении жилища, что сделает его индивидуальным и неповторимым.

Сварные изделия обычно базируются на использовании несколько деталей, изготовленных вручную, но по шаблону: колец, овалов, дуг, прутьев и т.п. Их сочетание позволяет создавать оригинальные узоры, в том числе, ажурные, которые заиграют после правильной обработки поверхности металла, например, порошковой покраски под патину. В целом, можно отметить, что в основе сварного рисунка лежит симметрия и геометрическая правильность, хотя нередко такие изделия дополняются коваными элементами: листиками, розетками, пиками и пр., что делает их еще более привлекательными.

На изготовление кованых металлоконструкций уходит гораздо больше времени в сравнении со сварными. Да и интенсивность труда будет несколько выше. Отсюда разница в цене: изделия, изготовленные с помощью сварки, стоят на порядок дешевле и при этом нисколько не уступают кованым в прочности и надежности. Следовательно, для многих клиентов это более экономичное приобретение.

Хотя чаще всего при изготовлении металлических изделий для дома и офисных помещений: заборов, ворот, оконных решеток, перил, мебели, предметов декора и т.п. — мастера сочетают ковку и сварку, что позволяет сделать их презентабельными внешне и приемлемыми по цене.

Что выбрать для себя – личное дело каждого человека. Но в любом случае вы получите долговечное и экологичное изделие, которое будет украшать ваш дом на протяжении нескольких лет.

Основы кузнечной и художественной сварки

Кузнечной сваркой принято называть технологический процесс создания прочного соединения частей металла при термическом нагреве под воздействием давления.

Кузнечная сварка является одним из древнейших способов неразрывного соединения металлов. Кузнечную или горновую сварку человечество применяло на протяжении почти трех тысяч лет как единственную для изготовления различных изделий из железа, пока не научилось его расплавлять, освоив еще и литейную сварку. А вот с развитием технологического прогресса появились другие эффективные способы соединения металлов между собой, поэтому сварка ковкой практически перестала применяться в промышленном производстве.

Что такое кузнечная сварка

Кузнечной сваркой принято называть технологический процесс создания прочного соединения частей металла при термическом нагреве под воздействием внешнего давления. То есть части железных заготовок в месте будущей сварки нагревают до высоких температур, добиваясь тестообразного состояния поверхности. Затем создают давление ударами молота по лежащей на наковальне заготовке, чем и добиваются создания прочного неразъемного соединения.

Технологически кузнечная сварка включает следующие отдельные операции:

- обязательную подготовку свариваемой поверхности,

- термическое нагревание до строго определенной температуры,

- соединение концов заготовок путем ковки,

- заключительная проковка для придания заготовке необходимой формы.

Одним из важнейших условий успешной кузнечной сварки является температура. Ее необходимо улавливать по тону расцветки поверхности каления. Так, для железа температура в 1300⁰ C имеет ярко-желтую расцветку поверхности, а при достижении 1400⁰ C металл начинает светиться ярко-белым оттенком. Сразу по достижению необходимой температуры надо производить сварку ковкой, так как передержка будет приводить к пережогу металла и образованию большего слоя окалины.

Особенности кузнечной сварки

Так, хорошо свариваются низкоуглеродистые стали с долей вкраплений углерода до 0,6%, при увеличении содержания углерода способность сваривания у железа значительно ухудшается.

Плохая свариваемость при кузнечной сварке характерна для многих легированных сталей, цветных металлов и их сплавов. А также все виды чугуна не поддаются термической соединению ковкой.

Основным препятствием для возможности соединения железа при нагревании является образование слоя окалины на нагреваемой поверхности, которая состоит из достаточно тугоплавких окислов FeO и Fe3О4, неспособных расплавляться при температурах начала размягчения поверхностного слоя. Для того, чтобы эти окислы как можно меньше мешали процессам сварки, будущую свариваемую поверхность покрывают различными флюсами кислотного характера. В основном для этого применяют поваренную соль, борную кислоту и прокаленную буру. Чаще вместо флюса используют традиционные материалы в виде простого стеклянного боя и мелкого речного или кварцевого песка.

Кузнечная сварка является достаточно сложным технологическим процессом и требует для проведения определенных знаний и навыков. К примеру, возможность кузнечной сварки сильно зависит от температуры и, если не достигнуть нужного предела термического расплавления поверхностных слоев, это приведет к непровару, а вот при чрезмерно перегретом металле произойдет пережог или даже расплавление, что не позволит добиться в обоих случаях прочного и качественного соединения деталей.

Способы кузнечной сварки

Единственным обязательным условием при таких способах сварки является необходимость выполнения торцов заготовок в виде выпуклой формы и со значительными утолщениями на концах. Это обусловлено тем, что во время проведения кузнечной сварки (а именно — при термическом нагреве) активно образуется шлаковая пленка на свариваемой поверхности и для того, чтобы частицы шлака выдавливались наружу в процессе ковки заготовок и нужна выпуклость поверхности. А вот утолщенные свариваемые концы заготовок, прежде всего, нужны для самой технологии процесса и позволяют после ковки места сварки привести форму сечения заготовки к заданным размерам.

Более технологически сложными являются способы:

- сварки в расщеп, к примеру, для соединения стальных полос при изготовлении стальных шин для деревенских телег;

- сварки с шашками, которую в основном применяли при создании прочных соединений крупных по размеру деталей.

В первом случае концы полос подготавливают специально, оттягивая и разрубая так, чтобы их перед сваркой можно было соединить с перекрытием, а затем, после нагрева до нужной температуры, с помощью ковки с обоих сторон сваривают.

Во втором случае, в ходе подготовки места будущей сварки выполняют в виде углов в 30 или 40 градусов и той же угловой формы изготавливают дополнительные детали для вставок, которые и называют шашками. Далее, всю конструкцию доводят до сварочной температуры и с помощью молота и наковальни придают соединению прочность и нужную форму.

Сферы применения

А также такой способ сварки используют в кузницах для производства разного рода составного инструмента, к примеру, топоров, плугов и другого сельскохозяйственного инвентаря.

Промышленное применение кузнечной сварки постепенно утрачивает свои позиции. Это связано с рядом существенных недостатков. Таких, как:

- медленный нагрев,

- относительно слабая прочность,

- малая производительность,

- неоднородность процессов осадки,

- требовательность в квалифицированных мастерах.

Хотя все-таки остались области промышленности, где кузнечная сварка остается востребованной. К примеру, для производства стальных водопроводных труб с небольшим до 100 мм в диаметре. Для этого полосовую сталь нагревают в термических печах и прокатывают через свертыши, а в конце процесса протаскивают через специальные волочильные оправки с большой скоростью, за счет чего и происходит сварка давлением продольного шва трубы.

Используют промышленную технологию кузнечной сварки для получения многослойной структуры стали, для изготовления биметаллических пластин путем совместного проката разогретых заготовок через вальцы или прессования в вакуумных термических камерах.

Оборудование и расходные материалы

Итак, для работы полноценной кузнечной мастерской вам придется приобрести:

- переносной и стационарный горн, т. е. специальное приспособление для нагрева металла до нужной температуры (на крайний случай подойдет простой бензиновый автоген);

- несколько видов наковален: большая и маленькая, однорогая и двурогая, которые необходимо с особой прочностью разместить в мастерской;

- разных размеров кузнечные клещи;

- различного вида молоты, размерами от хорошей кувалды до слесарного молотка;

- две емкости для охлаждения: одну под воду, другая — под масло.

Дополнительно, возможно, будут нужны различные скребки, формы, подставки, инструмент для сгибания заготовок и многое другое.

Обязательно стоит позаботиться о пожарной безопасности и об индивидуальных средствах защиты, таких как очки, кожаный фартук и холщевые рукавицы.

Художественная ковка

Художественная ковка — это изготовление изделий, выполняющих не только практические, но и эстетические функции, способом горячей или холодной ковки. Главное отличие художественной ковки от обычной в том, что создаваемые поковки обретают художественную значимость, превращаясь в произведение искусства.

С помощью художественной ковки делают предметы интерьера, элементы декора, каминные и садовые решетки, мебель, скамейки, самые разнообразные бытовые изделия.

Владение изделиями художественной ковки во все времена являлось признаком высокого статуса и богатства. Мастер-кузнец, или, как их сейчас называют, художник по металлу, долго приобретал свои знания и навыки, развивал художественный вкус. Трудиться ему приходилось в очень тяжелых условиях, работа требовала больших затрат на материалы и была сопряжена с риском увечий и пожаров.

Античная мифология даже приравнивала кузнецов к богам — кузнецами были греческий Гефест и римский Вулкан, скандинавский Тор и японский Амацумара. Поэтому художественная ковка и в прошлом, и сегодня стоит дорого.

История художественной ковки

История художественной ковки начинается сразу в нескольких точках древнего мира — в Китае и Месопотамии, в Египте и в Европе, в зоне проживания кельтских племен. Именно там были впервые обнаружены кованые изделия, обладавшие, кроме утилитарного, еще и художественным значением.

Древние мастера украшали свою продукцию изображениями и орнаментами. Художественная ковка была отмечена во всех отраслях хозяйства — украшали оружие и домашнюю утварь, решетки и ограды, части механизмов и предметы культа. После расцвета искусства художественной ковки в античном мире средневековые мастера во многом утратили достижения времен Римской империи. Узоры стали намного проще, практически исчезли крученые прутки. Эпоха Возрождения стала возрождением и для искусства художественной ковки. Вновь открывались античные секреты, разрабатывались новые методы и художественные приемы. Особенно славились итальянские мастера из княжеств в регионах Милана и Турина, создававшие великолепные доспехи и оружие.

Начало широкого применения энергии воды и пара для механизации работы кузнечных горнов и молотов привело к началу технической революции — кованые изделия стало возможно выпускать массово. Однако художественная ковка не потеряла своего особого положения и продолжает цениться и в наши дни именно за свою уникальность

Инструменты для ковки

Набор инструментов античного кузнеца был нехитрым, но стоил по тем весьма дорого. В него входили:

- Кузнечный горн — приспособление для разогрева заготовки до высокой температуры.

- Ручные меха для раздувания углей.

- Наковальня — массивная металлическая отливка или поковка, на которой заготовке придают желаемую форму.

- Кузнечный молоток и молот.

- Клещи.

- Оправки, зубила и т.п.

- Емкость с жидкостью для охлаждения поковок.

С этим минимальным набором кузнец мог ковать несложные изделия хоть под кустом. Походные горны и наборы инструментов возили с собой кочевники и любая армия древности. Технологических возможностей походных кузниц хватало на то, чтобы выковать наконечник для стрел, подкову и другие детали конского снаряжения, починить металлические детали повозок, выправить поврежденный клинок или доспех.

Но для того, чтобы выковать корабельный якорь или тележную ось, требовалась уже стационарная кузница. В ней устанавливали тяжелую большую наковальню, большой горн и закрепленные рядом с ним меха с ручным или ножным приводом. Ставился также прочный верстак и большие тиски. В состав инструмента добавлялись также большое количество оснасток, подкладок, пробойников, струбцин, а также измерительные инструменты сообразно эпохе. Кузнец работал не один — обладающий большой физической силой и выносливостью подмастерье сначала раздувал меха, чтобы болванка в горне раскалилась докрасна, а потом с размаху бил большим кузнечным молотом в то место, которое намечал маленьким молоточком — ручником мастер — кузнец.

В современной мастерской художественной ковки принципиальных изменений в составе инструмента не произошло, разве что измерительный инструмент стал точнее, а вместо установки громоздкого горна и мехов появилась возможность нагревать заготовки в муфельных печах или индукционным способом.

Особняком стоит группа оборудования для холодной ковки — изменения формы металлических прутков, проката или труб в холодном состоянии путем приложения механической силы. В нее входят различные станки для холодной формовки прутковых и профильных заготовок

Технология холодной ковки получила большое распространение, поскольку позволяет без длительного обучения и сложного оборудования получать недорогие художественные изделия начального уровня.

Виды кузнечных работ

Кузнечные работы подразделяются на несколько подвидов:

- Свободная ковка — нагретая до температуры пластичности болванка одной стороной лежит на наковальне, а по другой наносятся формующие удары молотом или специальными инструментами

- Штамповка — нагретая или холодная заготовка помещается в специальную форму — штамп, ограничивающую ее со всех сторон, и уже эта форма подвергается ударам молота или статическому давлению.

- Холодная ковка — холодная прутковая заготовка изменяет форму на специальных станках.

Свободная ковка подразделяется в свою очередь на подвиды:

- Обыкновенная ковка — происходит придание болванке формы готового изделия за один или несколько последовательных циклов ковки

- Сварка – соединение двух или более нагретых деталей в одно изделие

- Обжимка криц — подготовительная операция, в ходе которой проходит уплотнение и сваривание пастообразной железной массы в единый слиток.

Виды современного кузнечного оборудования

Современное кузнечное оборудование для художественной ковки по форме и назначению практически не отличается от античного или средневекового. Изменились материалы — молоты и наковальни, молотки и пробойники, тиски и струбцины делают из современных высокопрочных сплавов, что существенно поднимает их долговечность и эффективность.

Другое важное изменение — это способ нагрева. Традиционный горн с ручными или ножными мехами уступает свое место муфельным печам для мелких заготовок и системам индукционного нагрева. Это существенно снижает трудоемкость, вредность и опасность для здоровья и имущества

Кузнечные станки

Кузнечные станки применяются для холодной ковки – изменение формы прутковой или профильной заготовки под механическим воздействием. К ним относятся:

- Гнутики — общее название станков для изгиба заготовки в одном или нескольких направлениях по заданному радиусу.

- Волны для выполнения волнообразного изгиба заготовки, с заданным шагом и радиусом волны

- Твистеры, или торсионы — для скручивания заготовки (или группы заготовок) по продольной оси

- Улитки — для формирования спиралевидных завитков на конце прутка.

Холодная ковка прекрасно подходит для изготовления элементов оград и решеток, балясин, завитков, предметов декора помещений и ландшафтного дизайна. Станок для холодной художественной ковки несложно сделать своими руками, если мастер владеет навыками слесарных и сварочных работ.

Индукционные нагреватели

Индукционный нагреватель предназначен для разогрева болванки до температуры пластичности. Нагрев происходит вследствие того, сто в поверхностном слое металла, помещенного в сильное переменное магнитное поле, наводятся вихревые токи, или токи Фуко. С их помощью можно разогреть болванку намного равномернее, быстрее и безопаснее, чем с помощью традиционного кузнечного горна.

Индукционный нагреватель промышленного производства даже небольшой мощности стоит десятки, а то и сотни тысяч рублей. Поэтому в Сети публикуется много схем типа «Как сделать индукционный нагреватель своими руками». Важно понимать, что в конструкции устройства применяется высокое напряжение и большие мощности. Для самостоятельного изготовления потребуются инженерные знания в области токов высокой частоты и навыки электромонтажника.

Технологические особенности художественной ковки

Процесс ручной художественной ковки металла разбивается на несколько отдельных операций. Начинается он с разогрева болванки в горне или другом типе нагревателя. В зависимости от качества угля, подачи воздуха в горн и массы заготовки разогрев может занять от нескольких минут до нескольких часов. При изготовлении изделий, имеющих сложную форму, большое количество деталей или отверстий, изделие может остыть. Тогда его возвращают в горн и повторяют нагрев.

Собственно ковочные операции бывают следующие:

- Осадка. Удары молотом наносятся сверху вниз, исходная высота уменьшается, а ширина увеличивается. Это подготовка заготовки для вытяжки.

- Вытяжка. Удары по заготовке наносятся вдоль продольной оси вдоль, и заготовка плющится в направлении ударов, и длина ее таким образом увеличивается.

- Раздача — подвид вытяжки, применяется для увеличения диаметра пустотелых заготовок.

- Прошивка – получение отверстий, углублений или пазов.

- Закручивание – многократный поворот одной части заготовки относительно другой. При этом используются тиски, клещи, а при значительном сечении заготовки — и специальные вороты.

- Рубка — процесс разрубания изделия на две или более части. Применяется также для коррекции формы и размеров изделия. Иногда из заготовки вырубают готовое изделие, пользуясь для этого фигурными штампами.

- Гибка – проводится для изменения формы изделия при изготовлении деталей кольцевой или гнутой формы.

- Сварка — соединение в единую деталь двух или нескольких частей.

При ковке металла своими руками следует соблюдать общую последовательность операций, при этом при изготовлении каждой конкретного изделия в части из них необходимость может и не возникнуть.

По окончании ковки изделие окунают в емкость с жидкостью для охлаждения и закалки. Традиционно используют воду, однако при ковке специальных сортов стали, таких например, как булат, применяют различные кислоты и масла. Легенда гласит, что некоторые мастера после ковки меча охлаждали его, втыкая в тело раба.

Разновидности художественной ковки металла

Наиболее сложные и изысканные изделия получают способом традиционной, горячей ковки. Этим способом можно выковать как обычные прутья решетки, таки элементы ажурной ковки, такие, как листья и цветы, стилизованные фигурки животных и замысловатые орнаменты.

Горячая художественная ковка металла

Холодная ковка не позволяет достичь таких же высот художественной выразительности, но имеет свои явные достоинства: низкую себестоимость и высокую повторяемость изделий в серии.

К холодной ковке иногда относят и технику чеканки. В этом случае на тонкий лист металла с помощью набора остроконечных инструментов и молотка наносят узор, состоящий из множества вмятинок и черточек, складывающихся в высокохудожественное изображение.

Элементы кованых узоров

Изделия холодной ковки можно отнести к одному из типовых элементов:

Элементы кованых узоров

- Завиток.Спиралевидный завиток может быть однонаправленный и двунаправленный- то есть с изменением направления закручивания спирали. На практике при использовании прутка 10-12 мм можно получить до 5 витков спирали

- Двойной завиток, или китайский фонарик. Это пространственная конструкция из двух или более элементов, каждый из которых является обычной двухрядной спиралью. Изготовляется на твистере

- Волюта.Завиток односторонний или двухсторонний, используется для отделки решеток, балюстрад, мебели.

- Крутень.Скрученный вдоль продольной оси пруток (или несколько прутков). Используется для балясин, элементов декора, рукояток каминных инструментов

- Навершие. Используется как конечный элемент на прутьях решеток, Это пика, к которой прикрепляется ряд завитков.

Все эти элементы можно получить и методами горячей ковки, однако трудоемкость работ и потребная квалификация кузнеца, а, следовательно, и стоимость, возрастет при этом многократно.

Последовательность окончательной сборки отдельных кованых элементов

Для соединения объемных деталей изделий художественной ковки в окончательную конструкцию, применяют несколько способов:

- Сварка. Горячая сварка требует нагрева места соединения, что не всегда возможно. Для соединения элементов, полученных способом холодной ковки, применяют электросварку или газосварку

- Клепка. Для этого в месте соединения в каждой детали необходимо проделать отверстие, в которое будет вставлена заклепка и расклепана.

- Кольцом. Два пересекающихся прутка, например, в решетке, часто соединяются разогретым кольцом, концы которого свариваются. Так же соединяются и куски кованых цепей.

Плоские детали соединяются своими способами:

- Фальцовка — смежные кромки скручиваются вместе.

- Чеканка – смежные кромки изделий счеканиваются, путем вытеснения части одной детали в объем другой.

- Сварка.

На практике могут применять и различные комбинации перечисленных методов.

Кузнечная сварка

Общие сведения. Операцию получения неразъемного соединения ручной или машинной ковкой называют кузнечной сваркой. Этот метод относится к сварке давлением в твердом состоянии и заключается в сближении соединяемых поверхностей путем пластического деформирования на расстояние (2 . 4) • 10 -8 см, при котором возникают межатомные силы притяжения. Получить качественное неразъемное соединение можно только при условии удаления с соединяемых поверхностей оксидных и других загрязняющих пленок. При сварке давлением это достигается приложением к свариваемым поверхностям давлений, достаточных для разрушения и удаления загрязняющих пленок и ликвидации всех неровностей на поверхностях заготовок. Таким образом, для осуществления кузнечной сварки металл заготовки должен обладать высокой пластичностью и низким сопротивлением деформированию, а соединяемые поверхности должны быть тщательно очищенными в момент пластического деформирования.

Кузнечная сварка не обеспечивает высокой надежности сварного соединения, малопроизводительна, пригодна лишь для ограниченного числа сплавов, требует высокой квалификации рабочего и редко применяется на заводах, где пользуются другими, более современными методами сварки (электродуговая, газовая, контактная и др.) . Однако в полевых условиях, при ремонте неответственных деталей машин, при ковке сложных поковок ручной ковкой часто применяют кузнечную сварку.

Процесс получения неразъемного соединения кузнечной сваркой состоит из следующих основных элементов: подготовки заготовок к сварке; нагревания свариваемых частей заготовок; сварки заготовок пластическим деформированием; отделки заготовки в месте сварки и правки. Для качественного соединения требуется выполнение на всех этапах сварки определенных приемов и технологических режимов.

Сплавы для кузнечной сварки. Чаще всего кузнечной сварке подвергают низкоуглеродистые конструкционные стали. Свариваемость сталей зависит от количества и вида примесей. С увеличением содержания углерода, серы, фосфора и других элементов свариваемость ухудшается. Марганец в пределах 0,5 .. . 0,8 % улучшает свариваемость стали. Для кузнечной сварки рекомендуют стали с содержанием: углерода — до 0,3 %; кремния — не более 0,2 %; марганца — 0,6 . . . 0,8 %; серы — не более 0,05 %. При необходимости сварки сталей с повышенным содержанием углерода (больше 0,3 %) рекомендуют добавлять к сварочному флюсу опилки из мягкой стали, в которой очень мало углерода. При обработке нагретой под сварку части заготовки такими опилками металл обезуглероживается, что повышает свариваемость поверхностного слоя заготовки.

Поскольку хром, вольфрам, медь и другие элементы снижают свариваемость сталей, не рекомендуется проводить кузнечную сварку легированных сталей и других сплавов. Сварка этих сплавов требует выполнения строгих технологических режимов, что практически невыполнимо при ручной ковке. К тому же дефекты сварки трудно обнаружить визуально, а их присутствие совершенно недопустимо в деталях большинства машин и механизмов.

Подготовка заготовок к сварке состоит в придании соединяемым концам определенной формы, которая зависит от способа сварки (см. рис. 6.24). Подготовленные концы, как правило, подвергают высадке. Увеличение сечения свариваемых концов необходимо для выполнения их пластической деформации при сварке и придания сварочной части поковки требуемой формы.

Рис. 6.24. Подготовка свариваемых концов и основные способы кузнечной сварки (а . . . д):

1,3 — свариваемые концы, 2 — вспомогательные шашки

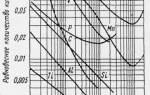

Нагрев заготовок под сварку. Температура нагрева сталей под сварку зависит от содержания в них углерода: чем больше углерода в стали, тем ниже должна быть температура нагрева. Мягкую низко-углеродистую сталь нагревают до 1350 . . . 1370 °С (при этой температуре свариваемые концы приобретают ослепительно белый цвет). При сварке стали с повышенным содержанием углерода (например, при сварке лезвия топора из стали У7) заготовку нагревают до 1150°С. (При такой температуре заготовка имеет цвет белого каления с желтоватым оттенком.) Более точно температуру заготовки определяют не на глаз, а с помощью оптического пирометра.

Хорошее качество сварки возможно, если при выполнении пластической деформации температура металла не понижается, поэтому сварку следует вести быстро. Свариваемые концы должны быть тщательно очищены от окалины и шлака.

Следует заметить, что температура нагрева заготовок под сварку выше температуры начала ковки (Тн). Как известно, при температуре, превышающей Тн, происходит не только интенсивное образование окалины, но и возможен пережог металла. Для уменьшения образования окалины и ее удаления с поверхности перед сваркой, а также с целью предохранения металла от пережога заготовки присыпают флюсом. В качестве флюса используют кварцевый песок, смешанный с бурой (Na2B4О7) или поваренной солью. Так как марганец повышает свариваемость стали, то иногда его в небольшом количестве добавляют к флюсу. Флюс посыпают на заготовку в период нагрева, когда ее температура достигает 950 . . . 1050 °С. Под действием высокой температуры флюс соединяется с окалиной, образуя жидкотекучий шлак, который обволакивает заготовку и защищает ее поверхность от окисления при дальнейшем нагреве. Перед сваркой шлак удаляется, а при деформации он выжимается из места сварки.

Для нагрева свариваемых концов используют горны и сварочные печи. Камерные печи, предназначенные для нагрева заготовок под ковку, в данном случае неприменимы, так как не обеспечивают нагрева до высоких сварочных температур. При нагреве под сварку требуется, чтобы пламя в горне или печи не было окислительным, т. е. чтобы сгорание топлина происходило при максимальном усвоении кислорода и в очаге не было его излишка. Наилучшим топливом для горна при нагреве заготовок под кузнечную сварку является древесный уголь. Количество серы в кузнечном угле допускается до 1 %, при большем ее содержании получить качественное соединение не удается. Кроме того, кузнечный уголь не должен содержать более 7 % золы, так как в ней также содержится сера. В случае использования в качестве топлива кокса следует выбирать те его сорта, в которых содержится минимальное количество серы.

Нагретые заготовки извлекают из горна, ударами о наковальню или молотком сбивают образовавшийся шлак и окалину либо счищают их металлической щеткой. Затем, быстро сложив вместе свариваемые концы заготовок, наносят слабые, но частые удары по месту сварки. При слабых ударах остатки шлака выдавливаются наружу и поверхности стыка плотно прижимаются друг к другу, что защищает их от окисления. Сварку заканчивают сильными ударами, подвергая место сварки достаточно большим деформациям и придавая заготовке требуемую окончательную форму поковки. В этот момент структура металла измельчается и ликвидируется его крупнозернистость, образование которой было возможным при нагреве заготовки до высокой сварочной температуры. При проковке места соединения отдельные слои металла соединяемых концов внедряются друг в друга, переплетаются, что дополнительно увеличивает прочность соединения. В зависимости от окончательной формы места сварки поковку правят, используя гладилки, обжимки, подбойки и другой кузнечный инструмент.

Основные способы сварки. В зависимости от формы и размеров свариваемой поковки, а также вида металла кузнецы используют следующие основные способы сварки: внахлестку; вразруб (в замок,в обхват); встык; врасщеп; с помощью шашек.

Сварка в нахлестку является одним из самых распространенных способов кузнечной сварки, обеспечивающим наибольшую прочность сварного стыка. Повышенное качество сварного соединения объясняется увеличенной поверхностью соприкосновения свариваемых частей и возможностью подвергать большим деформациям участок, на котором они соединяются. Перед сваркой концы заготовок высаживают и придают им форму загнутых утолщений (рис. 6.24, а), повернутых относительно продольной оси на угол 30 °. Подготовленные концы, предварительно подогрев до 960 . . . 1000 °С и покрыв флюсом, нагревают до сварочной температуры.

Нагретые и очищенные от шлака и окалины концы накладывают друг на друга и легкими, но частыми ударами прижимают друг к другу, а затем сильными ударами тщательно проковывают место соединения. Одновременно выполняют операцию протяжки для восстановления первоначальных размеров участка сварки. По окончании операций поковке придают требуемую форму. Достоинством сварки внахлестку является также то, что форма исходных свариваемых поверхностей обеспечивает хорошее удаление остатков шлака с соединяемых участков. Заготовки толщиной или диаметром до 30 мм сваривают за один прием и с одного нагрева. При толщине свариваемых концов более 30 мм операцию осуществляют в два приема: 1) с первого нагрева сваривают тонкие участки утолщений; 2) со второго нагрева выполняют окончательную сварку. При диаметре заготовок 50 . . .60 мм и свыше осуществить сварку ручной ковкой не удается — ее выполняют на молоте.

Сварка вразруб требует более сложной подготовки свариваемых кондов. Конец одной заготовки высаживают и разрубают вдоль ее продольной оси (рис. 6.24, б), а образовавшиеся ’’лепестки” раздвигают. Конец второй заготовки также высаживают и заостряют так, чтобы он входил в разруб первой заготовки. Нагретые до сварочной температуры и очищенные от шлака концы вставляют друг в друга и энергичными ударами, формируя металл, осуществляют сварку, а затем окончательную отделку заготовки. Рассмотренный способ применяют при сварке заготовок из сталей различных марок.

Сварку встык применяют в тех случаях, когда конструкция будущей поковки или малые размеры заготовки не дают возможности подготовить соединяемые концы подобно их подготовке при сварке внахлестку. В одних случаях концы заготовок просто закругляют (рис. 6.24, в), нагревают до сварочной температуры, стыкуют друг с другом и ударами вдоль оси с двух сторон сваривают. Под действием ударов нагретое место стыка осаживается, увеличиваясь в диаметре, поэтому после сварки его протягивают до нужного диаметра. Сварка встык без предварительной высадки соединяемых концов по прочности соединения уступает сварке встык с предварительным утолщением концов заготовок. При этом способе нагретые концы высаживают, а торцы скругляют. Затем подготовленные концы стыкуют и, нанося вдоль оси заготовок по их холодным концам удары, выполняют сварку, а после этого — окончательную отделку поковки.

Сварку полосовых заготовок осуществляют способом врасщеп (рис. 6.24, г). Концы заготовок надрезают вдоль продольной оси и разводят, как показано на рисунке. После нагрева до сварочной температуры их стыкуют и проковывают до получения прочного соединения и исходных размеров.

При сварке концов поковок типа колец или их ремонте применяют способ, выполняемый с помощью шашек (рис. 6.24, д). Свариваемые концы 1 и 3 перед нагревом под сварку подвергают высадке и ковке до получения формы, показанной на рисунке. Из металла заготовки подготавливают вспомогательные шашки 2. При температуре сварки шашки 2 укладывают между концами 1 и 3 закрепленных заготовок и сильными ударами подвергают совместной пластической деформации. Сварной участок затем правят. Рассмотренный способ сварки чаще всего выполняют на молоте.

Дефекты при сварке и контроль сварного соединения. Дефекты, возникающие при кузнечной сварке, можно разделить на два основных вида: 1) низкое качество сварного соединения) несоответствие формы поковки требуемой. Если дефекты второго вида обнаруживаются визуально или с помощью простейшего измерительного инструмента, то прочность сварного соединения визуально установить практически невозможно. Сварку считают выполненной качественно, если прочность сварного соединения не ниже 80 . 85 % прочности металла свариваемых заготовок.

Прочность шва может быть проверена изгибом прутка в месте сварки. Если качество сварки высокое, шов не расходится и не появляются трещины на поверхности металла. Следует, однако, отметить, что не всегда поковку после сварки можно изогнуть, а приборами для контролирования качества сварных соединений участки ручной ковки не оснащаются. Следовательно, даже при всех благоприятных условиях не рекомендуется применять кузнечную сварку для изготовления поковок ответственных деталей, а в случаях ее применения необходимо строго выдерживать технологические режимы. Нарушение режимов и приемов ковки при сварке может привести к дефектам, описанным ниже.

Не провар появляется при некачественной очистке соединяемых поверхностей перед сваркой: стыкуемые поверхности плохо очистили от окалины; после зачистки поверхностей нагретых заготовок кузнецы задержались с началом ковки и на соединяемых поверхностях образовалась вторичная окалина; свариваемые поверхности недоброкачественно обработали флюсом; при сварке встык концы заготовок плохо закруглили, в середине стыка остался шлак, препятствующий качественной сварке концов.

Пережог — неисправимый дефект (брак), который возникает в случае нагрева концов заготовок до температуры, превышающей сварочную. Этот дефект очень вероятен при выполнении кузнечной сварки, так как сварочная температура весьма близка к температуре пережога и при недостаточно внимательном нагреве легко ошибиться и пережечь металл.

Низкая прочность сварного шва объясняется следующим: нагрев заготовки до сварочной температуры сопровождается ростом зерен; в случае малого набора металла при высадке свариваемых концов степень деформации металла при сварке будет недостаточной, зерна не раздробятся, вследствие чего металл шва будет иметь крупнозернистую структуру и пониженную прочность.

Понижение прочности околошовной зоны наблюдается при нагреве концов заготовки перед сваркой на большую длину. Крупнозернистая структура металла в месте стыка прорабатывается (измельчается) в процессе ковки утолщений, а зоны, прилегающие к концам и не имеющие утолщений, такой деформации не подвергаются и сохраняют мелкозернистую структуру. Поэтому при сварке следует нагревать только утолщенные концы соединяемых заготовок.

Неточность размеров сечения поковки после сварки возникает при недостаточном наборе металла на свариваемых концах. При проковке таких концов сечение поковки уменьшится и окончательные размеры окажутся меньше исходных, требуемых чертежом.

Дефекты кузнечной сварки, как правило, невозможно или трудно устранить по окончании ковки. Анализируя причины рассмотренных дефектов, можно сделать вывод, что качество сварки зависит от квалификации кузнеца. Сварка должна выполняться быстро, с соблюдением всех требований к режиму нагрева и выполнению приемов ковки.

Безопасность труда. Особенности требований безопасности при выполнении кузнечной сварки связаны с высокой температурой нагрева металла и применением флюсов. В случае перегрева металл начинает искриться, а на поверхности заготовки образуется жидкий шлак. При работе с такими заготовками в момент зачистки и ковки брызги шлака и искры могут нанести травмы работающим в виде ожогов и вызвать возгорание легковоспламеняющихся материалов и одежды, поэтому при кузнечной сварке поковки после нагрева следует аккуратно и тщательно очищать от окалины и шлака.

Кроме того, рабочее место должно отвечать всем требованиям пожарной безопасности.

Как начать свое дело по холодной ковке?

Если новую достойную работу найти не удалось, можно попробовать начать собственное дело. Вариантов великое множество, но мы остановимся на том, который ближе к теме нашего сайта —

Небольшом производстве ажурных металлических изделий методом холодной ковки.

У человека, незнакомого со спецификой ковки, сразу возникает два законных вопроса.

Во-первых, что такое холодная ковка?

Классическая ковка предполагает именно горячую обработку металла. Если металл нагреть до определенной температуры в горне, он становится мягким, и ударами молотка ему можно придать любую форму. Процесс это достаточно медленный, требует затраты значительного количества физических сил и большого опыта. Можно пойти другим путем. Гнуть металл без нагрева в холодном состоянии с помощью механических приспособлений. Это значительно облегчает работу .

Во-вторых, какие изделия можно изготовить данным методом? В основном, это ограды различных типов, ворота, калитки, оконные решетки, козырьки, садовая мебель.

Допустим, Вы приняли решение. С чего начать?

Начинать надо с выбора помещения. Вполне достаточно небольшого гаража площадью около 20 кв. м. Вдоль двух длинных стен надо разместить столы, шириной примерно 0,8 метра, покрыть их стальным листом, толщиной не менее 2,5 мм., прикрепить столы к полу и стене. Рядом с гаражом желательно сделать открытый навес для производства сварочных работ. Сваривать в самом гараже можно только при наличии сильной вытяжки, открытые настежь ворота при сварке крупных изделий (ворота, например) не спасут, а ворочать их внутри гаража будет очень неудобно. Гараж должен быть электрифицирован, бытовой сети 220 в. достаточно. Если не включать одновременно болгарку и сварочный аппарат, то мощности 3,5 кВт. для Ваших нужд хватит.

Какое оборудование необходимо приобрести на начальном этапе?

Минимальный комплект оборудования включает в себя:

3. Болгарку для зачистки сварочных швов;

4. Набор оснасток для холодной ковки.

Сварочные аппараты делятся на две большие группы – электрические и газовые. Электросварка гораздо безопаснее и дешевле газовой сварки, причем овладеть навыками электросварки значительно проще, поэтому далее мы будем рассматривать только электросварку. Сварочные аппараты делятся на аппараты переменного тока, постоянного тока (в том числе инверторные) и полуавтоматы (сварка проволокой). Первые два типа аппаратов используют электроды. Надо заметить, что опытный сварщик владеет, как правило, всеми типами аппаратов, причем механическая прочность швов при любом способе сварки будет достаточно высокой. Другое дело, если варить Вы собираетесь сами или пользуетесь услугами любителя. Ничего страшного в этом нет, как говорится, не боги горшки обжигают, но правильный выбор сварочного аппарата здесь особенно важен. В этом случае разумнее всего выбрать полуавтомат. Главными его достоинствами являются простота эксплуатации (не надо стучать электродом, чтобы зажечь дугу, это происходит автоматически) и почти полное отсутствие брызг горячего металла при правильной настройке аппарата (зачистка брызг болгаркой занятие очень трудоемкое). Возникает вопрос – что такое правильная настройка аппарата и от чего она зависит? Качество настройки определяется конструкцией аппарата. Полуавтоматов продается в магазинах великое множество. Они делятся на две категории – бытовые и профессиональные. Принципиально важными являются следующие моменты:

1. Охлаждение трансформатора должно осуществляться при помощи естественной конвекции. Наличие принудительного охлаждения вентилятором нежелательно.

2. Полуавтомат должен быть укомплектован качественным блоком протяжки проволоки (желательно немецким). Профессионально сделанный узел протяжки отличается от любительского или кустарного примерно как Мерседес от «копейки». Как минимум, в нем не должно быть пластмассовых деталей и регулировка усилия должна быть плавной. Чем ровнее подается проволока, тем меньше брызг в процессе сварки.

3. Для эффективного сглаживания пульсаций тока в процессе сварки аппарат должен иметь большую батарею конденсаторов и мощный дроссель. Чем меньше колебания сварочного тока, тем меньше брызг в процессе сварки.

4. Для удобства работы совершенно необходимо, чтобы аппарат был оснащен искрогасителем и электронным тормозом проволоки. Искрогаситель снимает остаточный заряд конденсаторов после окончания сварки и блокирует искру при выключенном аппарате. Проверить его наличие очень просто. Примерно через 10 секунд после окончания сварки надо прикоснуться кончиком проволоки (не включая аппарат! ) к сварочному шву. Никакой искры не должно быть. Наличие искры при длительной работе приводит к ультрафиолетовому ожогу сетчатки глаз. Электронный тормоз при отключении аппарата мгновенно фиксирует проволоку так, что кончик вылетает из сопла горелки не более чем на 5 мм., тогда проволоку не нужно каждый раз откусывать бокорезами.

Сварка полуавтоматом ведется в потоке углекислого газа, поэтому нужно приобрести редуктор и баллон с углекислотой. На мой взгляд, неплохо себя зарекомендовали барнаульские редукторы. Подачу газа надо отрегулировать по минимуму, т.е. при включенном ( сварка ) аппарате стрелка давления газа на входе в аппарат должна колебаться в пределах одного – двух делений от нуля. При установке редуктора можно воспользоваться сантехническими прокладками 12 и 34 дюйма.

Маску сварщика можно купить любую. Главное, чтобы она удобно одевалась и легко заменялись защитные стекла. Для комфорта можно поддеть под маску легкую вязанную шапочку. Защитные стекла маски, наконечник и сопло горелки являются расходными материалами и небольшой запас совершенно необходим. Светофильтры для полуавтомата имеют индексы с3 или с4, лучше всего купить оба типа фильтров и попробовать самому, что подходит к вашему аппарату. К аппарату Вам наверняка предложат модный гаджет – маску сварщика «Хамелеон». Маска действительно удобна в работе, но у нее есть три существенных недостатка – относительно высокая цена, хрупкость конструкции (при падении на пол выходит из строя ) и небольшой (у многих моделей ) диапазон регулировки светофильтра. Не все маски «Хамелеон» имеют минимальный уровень затемнения, пригодный для работы полуавтомата. Иногда минимум настолько велик, что при срабатывании управляемого поляризационного светофильтра дугу полуавтомата практически не видно. На мой взгляд, покупать такую маску надо не сразу, а слегка набравшись опыта.

В качестве отрезной машины можно использовать мощную болгарку «Бош» или «Макита». Неплохо зарекомендовали себя (особенно при резке профильных труб) болгарки «Макита» высокооборотной серии. Они используют отрезной диск, диаметр которого меньше стандартного, но за счет большой мощности и высоких оборотов такой диск почти не замедляется, углубляясь в металл, что удобно при глубоких отрезах. На строительных рынках для резки металла часто используют мощную болгарку «Бош» с большим диском, поскольку стоимость одного реза в этом случае минимальна.

Для зачистной болгарки определяющими являются размеры и вес. Ей работают долго и рука не должна уставать. Не стоит забывать о защитной маске, т.к. попадание окалины от режущих дисков в глаз может надолго вывести работника из строя.

Некоторым людям кажется, что достаточно заплатить деньги за оборудование, а дальше начнется сказка… Встал с печи добрый молодец, Илья Муромец, купил он оборудование волшебное для холодной ковки. Сказал работникам слово вещее, взмахнул рукою и заработало то оборудование на славу и потекли к нему денежки в кошелек сначала ручейком малым, потом рекою полноводною…

Что же потечет в карман и, главное, в каких количествах?

Набор оснасток для холодной ковки «Умелая шестерка» позволяет быстро изготавливать большое количество разнообразных витых и ажурных элементов кованых узоров из квадрата 12х12 мм, 10х10 мм или полосы, толщиной от 4 мм до 6 мм. На некоторых оснастках (см. www.gnutik.ru ) можно гнуть квадрат до 14 мм. Для того, чтобы повысить эффективность работы, надо разработать 10 — 15 стандартных элементов узоров разных размеров и формы, и иметь на складе определенное количество готовых элементов каждого типа, составить из них десяток фирменных узоров. Главное, не проектировать каждый раз ажурные элементы заново, под данный узор, а собирать его из определенного набора стандартных, имеющихся на складе элементов. Хотя размеры готовых конструкций (решеток, например) каждый раз разные, не стоит для каждого размера разрабатывать свой набор завитков, поскольку проектирование новых завитков займет больше времени, чем их изготовление и производительность труда в целом значительно снизится. Выгоднее всего делать стандартные конструкции, например ворота и калитки, производительность труда здесь существенно выше. При наличии оснасток «Золотая восьмерка», изготовление ажурных элементов занимает не более 20% рабочего времени, остальное съедает сборка готовой конструкции и ее покраска. Достигнуть такого результата, собирая узоры «на коленке», вряд ли получится. Опытный слесарь-сварщик может собирать 6 — 8 квадратных метров ограды каждый день. (При этом, сами детали можно сделать за 1-1,5 ч). На серийной продукции производительность еще выше – 10-12 кв.м. Оценить возможную прибыль Вы можете сами, исходя из местных расценок на готовые изделия, металл и труд.

Итак, стандартный ассортимент небольшого предприятия по выпуску металлоизделий – ажурные решетки, ворота, калитки, ограды, козырьки, садовая мебель. В серийных изделиях заранее подбирается несколько вариантов узоров из квадрата или полосы. Производительность труда в серии значительно выше, чем на эксклюзивных моделях. В зависимости от поставленных задач, набор приспособлений может меняться. Для работы с полосой и квадратом достаточно стандартного набора «Умелая шестерка». Если проходит много заказов на оконные решетки, неплохо обзавестись дополнительной дугой объемника и инверторным сварочным аппаратом для установки решеток.

Эксклюзивные изделия – отдельный сегмент производства. Дизайн и отделка таких изделий очень важны, а стоимость в несколько раз выше серийных. Производительность труда в этом сегменте невысокая, а рабочие должны быть достаточно опытными. Очень стильно смотрятся изделия, где для отделки концов в завитках используются приемы горячей ковки. Отличить такие изделия от полностью кованных весьма непросто. Но начинающим свое дело не надо забывать, что прежде чем думать о горячей ковке, неплохо бы овладеть холодной.

Для нагрева прутков перед ковкой используется кузнечный горн. Горны делятся на угольные и газовые. Угольные горны требуют хорошей вытяжки и занимают больше места, чем газовые, однако они значительно безопаснее. Горн можно купить готовым, но чтобы его правильно выбрать, надо иметь хотя бы небольшой опыт горячей ковки. Если его нет, можно, на первом этапе, сделать горн самому. Как самостоятельно сделать горн описано на соответствующих сайтах.

Подобрать опытного кузнеца и содержать его – задача непростая, поэтому многие начинающие свое дело предприниматели идут более простым путем – используют механизм для горячей развальцовки концов «гусиная лапка». Механизм этот весьма дорог и, главное, очень чувствителен к степени нагрева прутка. Если пруток нагрет недостаточно (например, работник рано вынул его из горна), то попытка воспользоваться механизмом легко может привести к его поломке. Причем ломаются, как правило, зубья шестеренок, обеспечивающих синхронность работы эксцентриковых валков для прокатки прутка, и поломка эта достаточно серьезная. Дураков и пофигистов у нас хватает, поэтому пользоваться «гусиной лапкой» может только ответственный работник, что создает определенные трудности и усложняет эксплуатацию. Второй вариант состоит в том, чтобы самостоятельно овладеть всего лишь одним приемом из богатого арсенала горячей ковки – фасонной развальцовкой кончика прутка. Нужен только горн, кувалда, наковальня и желание овладеть методом. Оттянуть концы прутка можно четырьмя различными способами – лентой, лопаткой, пикой и каплей. Все делается с помощью кувалды и наковальни в один прием (в отличии от «гусиной лапки», сломать кувалду вряд ли возможно!).

Не надо бояться многочисленных трудностей, которые подстерегают новичка на этом пути. Важно понять, какие проблемы надо решить и каковы способы их решения. Если желание поработать с металлом у Вас есть – через некоторое время все получится. Успеха Вам .