Содержание

- Влияние основных легирующих элементов на свойства стали.

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?

- 1 Группы легирующих элементов и их обозначение

- 2 Какие свойства сплавов позволяют улучшить легирующие добавки?

- 3 Влияние конкретных химических элементов на свойства стали – коротко об основном

- Влияние легирующих элементов на свойства изотропной электротехнической стали

- Влияние углерода, постоянных примесей и легирующих элементов на свойства стали

- Кремний — свойства о которых вы не знали

- Что такое кремний?

- Свойства и характеристики

- Состав и структура

- Производство неметалла

- Применение вещества

Влияние кремния на свойства стали

Влияние основных легирующих элементов на свойства стали.

Влияние отдельных компонентов на свойства стали

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15. 20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых сталей.

Влияние примесей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р,S). Так и в процессе раскисления (Si, Mn) или из шихты — легированного металлического лома (Ni, Cr и др.).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1%С повышает температуру порога хладноломкости на 20С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик — таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% — красноломкости. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250oС.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникнуть флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости.

Классификация

По применимости для легирования можно выделить три группы элементов. Применимость для легирования различных элементов определяется не столько физическими, сколько, в основном, экономическими соображениями.

Легирующие элементы по механизму их воздействия на свойства сталей и сплавов можно разделить на три группы:

- влияние на полиморфные (альфа-Fe -> гамма-Fe) превращения;

- образование с углеродом карбидов (Сг,Fе)7С3; (Сг,Ре)23С6; Мо2С и др.;

- образование интерметаллидов (интерметаллических соединений) с железом — Fе7Мо6; Fe3Nb и др.

По характеру влияния на полиморфные превращения легирующие элементы можно разделить на две группы:

- элементы (Cr, W, Mo, V, Si, Al и др.), достаточное содержание которых обеспечивает существование в сталях при всех температурах легированного феррита (ферритные ставы);

- элементы (Ni, Mn и др.), стабилизирующие при достаточной концентрации легированный аустенит при всех температурах (аустенитные сплавы). Сплавы, только частично претерпевающие превращение гамма->альфа, называются, соответственно, полуаустенитными или полуферритными.

Легирование феррита сопровождается его упрочнением. Наиболее значительно влияют на его прочность марганец и хром. Причем чем мельче зерно феррита, тем выше его прочность.

Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно увеличивает вязкость стали. Однако все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости.

Легированный аустенит парамагнитен, обладает большим коэффициентом теплового расширения. Легирующие элементы, в том числе азот и углерод, растворимость которого в аустените при нормальной температуре достигает 1%, повышают его прочность при нормальной и высокой температурах, уменьшают предел текучести.

Легированный аустенит является основной составляющей многих коррозионностойких, жаропрочных и немагнитных сплавов. Он легко наклепывается, то есть быстро и сильно упрочняется под действием холодной деформации.

Легирующие элементы (исключение кобальт), повышая устойчивость аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Для многих аустенитных сплавов критическая скорость закалки снижается до 20°С/с и ниже, что имеет большое практическое значение.

Карбидообразующие элементы: Fe — Mn — Cr — Mo — W — Nb — V — Zr — Ti (за исключением марганца) препятствуют росту зерна аустенита при нагреве. Сталь, легированная этими элементами, при одинаковой температуре сохраняет более высокую дисперсность карбидных частиц, и соответственно большую прочность.

Интерметаллиды образуются при высоком содержании легирующих элементов между этими элементами или с железом. Примером таких соединений могут служить Fe7Mo6, Fe3Nb2 и др. Интерметаллиды, как правило, отличают повышенные твердость и хрупкость.

В следующей таблице показано влияние наиболее применяемых легирующих элементов на свойства стали.

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов изучено по-настоящему хорошо. Благодаря этому введение в сталь различных добавок позволяет получать композиции с уникальными технологическими характеристиками.

1 Группы легирующих элементов и их обозначение

Компоненты, используемые для улучшения свойств сталей, разбивают по степени применимости на три подвида:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

К третьему подвиду относят и остальные элементы для легирования – азот (обозначение – А), медь (Д), алюминий (Ю), кобальт (К), бор (Р), фосфор (П), углерод (У), селен (Е). Отметим, что подобное деление обусловлено в основном экономическими соображениями, а не сугубо физическими.

По характеру воздействия добавок на модификации (полиморфные), наблюдаемые в сталях, все легирующие элементы делят на два типа. К первому относят компоненты, которые при любых температурах способны стабилизировать аустенит (в основном это марганец и никель). Вторая группа включает в себя элементы, которые при определенном своем содержании могут поддерживать ферритную структуру сплава (алюминий, молибден, хром, кремний, вольфрам и другие).

По механизму влияния на свойства и структуру сталей добавки причисляют к одному из трех типов:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей подразумевает введение в их состав тех или иных добавок в строго рассчитанных количествах. При этом оптимальных результатов металлурги достигают в случае, когда «насыщение» сплавов производится комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование дает возможность снизить деформируемость изделий, производимых из различных марок стали, снизить порог хладоломкости сплавов, свести к минимуму риск появления в них трещин, значительно уменьшить скорость закалки и при этом повысить:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта), повышают прокаливаемость сталей и уменьшают (зачастую весьма существенно) критическую скорость закалки. Достигается это за счет увеличения устойчивости аустенита в сплавах.

Образующие карбиды элементы способны замещать атомы железа в цементите. За счет этого карбидные фазы становятся более устойчивыми. При выделении карбидов из твердых растворов наблюдается явление дисперсионного упрочнения сталей. Другими словами – сплав получает дополнительную твердость.

Также карбидообразующие добавки делают процесс коагуляции дисперсных частиц в сталях более медленным и препятствуют (при нагреве) росту аустенитных зерен. Благодаря таким легирующим компонентам сплавы становятся намного прочнее.

Аустенитную структуру улучшают любыми легирующими добавками, кроме углерода и азота.

Насыщенный добавками аустенит получает высокий показатель теплового расширения, становится парамагнитным, у него снижается предел текучести. Композиции с подобными свойствами незаменимы для выпуска немагнитных и нержавеющих сталей. Аустенитные сплавы, кроме того, прекрасно упрочняются при грамотно проведенной холодной деформации.

Стали, имеющие ферритную структуру, при легировании также обретают добавочную прочность. Максимальное влияние на этот показатель оказывает хром и марганец. Обратите внимание! Прочностные характеристики сплавов увеличиваются при снижении геометрических параметров ферритных зерен.

3 Влияние конкретных химических элементов на свойства стали – коротко об основном

Давайте посмотрим, какие именно характеристики готовых сплавов способны улучшить те или иные добавки:

- Вольфрам создает карбиды, которые повышают красностойкость и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

- Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

- Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

- Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

- Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

- Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

- Медь делает металлургические композиции стойкими к ржавлению.

- Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

- Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

- Алюминий увеличивает окалийность и жаропрочность.

- Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

- Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали стойкими к окислению при высоких температурах.

Больше влияние на характеристики сталей оказывает кремний. Он повышает окалийность и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

Грамотно выполненное легирование сталей обеспечивает их особыми свойствами. И современные металлургические предприятия активно используют этот процесс для выпуска широкой номенклатуры сплавов с высокими технологическими характеристиками.

Влияние легирующих элементов на свойства изотропной электротехнической стали

Добавки кремния, фосфора, алюминия и марганца необходимы в основном для повышения удельного электросопротивления материала. Благодаря этому можно существенно снизить потери на вихревые токи и, как следствие, общие удельные потери. Одновременно эти же элементы влияют на другие характеристики, такие как размер зерна, текстура, чистота, что в свою очередь сказывается на магнитных свойствах. [2]

В отношении удельного электросопротивления фосфор является наиболее полезным по сравнению с другими перечисленными элементами. [2]

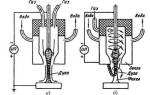

Легирование электротехнической стали кремнием производится обычно с целью улучшения ее магнитных и электрических свойств за счет увеличения удельного электросопротивления. При изменении содержания кремния от 1,0 до 4,0% удельное электросопротивление сплава возрастает в 2,5 раза, что существенно уменьшает потери на вихревые токи. Увеличение содержания кремния приводит также к резкому снижению температурного коэффициента электрического сопротивления. Это обеспечивает в стали с повышенным содержанием кремния незначительную температурную зависимость потерь на вихревые токи. Кремний ограничивает -область на диаграмме состояния Fe-Si (рис. 1) уже при содержании 2,0-2,5% и стабилизирует -твердый раствор. Это создает возможность нагрева стали до высоких температур без фазовой перекристаллизации. [2]

Рис. 1. Диаграмма влияния содержания углерода на положение фазовых областей , , для сплавов железо-кремний [2]

Кремний повышает магнитную проницаемость в слабых полях, уменьшает коэрцитивную силу, постоянные магнитной анизотропии и магнитострикции, а также потери на гистерезис и вихревые токи. Кремний уменьшает растворимость углерода и азота в стали и снижает склонность ее к магнитному старению. Кроме того, кремний способствует росту зерна в процессе отжига. Влияние кремния на удельное электросопротивление и магнитные свойства стали представлено на рис. 2.

Отрицательное воздействие кремния проявляется в снижении величины магнитной индукции насыщения (рис. 2). Кроме того, кремний значительно уменьшает пластичность стали при содержании более 2,5%, а также увеличивает ее твердость и хрупкость. Предел текучести и временное сопротивление стали возрастают с повышением содержания кремния до 4,5% и затем резко убывают. Содержание кремния в изотропной электротехнической стали, получаемой обычными способами, не превышает 3,5%. [2]

Рис. 2. Влияние Si на магнитные и электрические свойства Fe-Si сплавов:

1- температура Кюри;

2- индукция насыщения;

3- постоянная магнитной анизотропии;

4- удельное электросопротивление;

5- постоянная магнитострикции насыщения [2]

Механизм действия алюминия, как легирующего элемента, аналогичен механизму действия кремния — повышение электрического сопротивления стали, сужение области -фазы, уменьшение магнитной индукции насыщения. Сталь становится ферритной при 1% Al. Кроме того, общеизвестна роль алюминия как одного из основных раскислителей жидкой стали в повышении чистоты выплавляемой стали за счет связывания кислорода и азота во включения крупных размеров, легко удаляемые в процессе внепечной обработки жидкого металла. Повышение содержания алюминия в кремнистой стали способствует росту зерен в процессе рекристаллизационного отжига обезуглероженных полос, уменьшению склонности стали к старению благодаря связыванию азота в прочные нитриды. [1]

При высоком содержании алюминия ускоряется образование нитридов алюминия и их выделение при высоких температурах (-фаза). Благодаря этому образуются относительно крупные включения нитридов алюминия (0,5-0,7 мкм), которые менее вредны. При низком содержании алюминия образование нитридов происходит при относительно низких температурах (-фаза), и выделения имеют критический размер частиц. При быстром охлаждении металла часть азота может остаться в твердом растворе и при последующей термообработке выделиться в виде мелкодисперсных нитридов. Интервал содержания алюминия, при котором выделяются мелкодисперсные включения нитридов алюминия, равен 0,01-0,1%. Также при низких содержаниях алюминия (около 0,015%) возможно образование газовых пузырей при кристаллизации стали с 3% Si, если содержание азота в металле превышает 0,010%. Поэтому оптимальным для изотропной электротехнической стали считается содержание алюминия в пределах 0,20-0,60%.[2]

Кремний и алюминий — ферритообразующие элементы, поэтому при достижении максимально возможных концентраций этих элементов необходимо принимать во внимание содержание аустенитообразующих элементов — углерода и марганца. Горячую прокатку электротехнической стали легированной кремнием и алюминием, осуществляют в двухфазном состоянии. Наиболее «опасным» является возникновение в структуре горячекатаных полос соотношения (60-50% -фазы + 40-50% -фазы), которая приводит к повышенной хрупкости подката. В связи с этим, соотношение содержания ферритообразующих элементов: кремния, алюминия и аустенитообразующих элементов: углерода, марганца выбирают таким, чтобы сдвинуть двухфазное состояния от наиболее «опасного» соотношения фаз: и в сторону преобладания ферритной составляющей. [2]

Алюминий ухудшает технологичность стали при горячей и холодной прокатках. Уже при 0,08% Al наблюдается образование большого количества рванин на кромках горячекатаных полос. Повышение концентрации Al ухудшает также качество поверхности холоднокатаных полос. [1]

В последнее время в мировой практике производства изотропной электротехнической стали с успехом применяется легирование фосфором.

Добавки фосфора используются и при производстве изотропной электротехнической стали с высокой магнитной индукцией

1,7 Тл). Ранее считалось, что содержание фосфора в стали должно быть минимальным, потому что фосфор, как известно, оказывает охрупчивающее действие на сталь. Однако со временем появились стали, в которые фосфор специально вводится для повышения прочности. Это стало возможным благодаря тому, что был выяснен механизм охрупчивающего действия фосфора. Кроме того, техника легирования достигла такой надежности, что можно уверенно предотвратить получение концентраций фосфора, неблагоприятных для определенного типа сталей. [2]

Влияние фосфора на механические свойства

Фосфор увеличивает прочность железа и стали в большей степени, чем кремний, марганец, молибден, хром, ванадий и некоторые другие элементы. Фосфор повышает модуль сдвига G, характеризующий жесткость материала при упругой деформации сдвига, что является благоприятным условием при штамповке пластин магнитопроводов. Легирование фосфором увеличивает предел текучести и отношение предела текучести к временному сопротивлению , что также улучшает показатель штампуемости стали. Влияние фосфора на механические свойства показаны на рис. 3. [2]

Рис. 3. Зависимость предела текучести , временного сопротивления , отношения и твердости от содержания кремния в стали (толщина 0,5 мм) при содержании фосфора:

Влияние фосфора на пластичность стали

Увеличивая прочность и твердость, фосфор снижает пластичность стали. Если сера, например, влияет на пластичность за счет загрязнения металла сульфидной фазой, значительно отличающейся по свойствам от металлической матрицы, то фосфор оказывает влияние путем изменения свойств самой металлической матрицы. Согласно исследованиям сплавы, содержащие до 0,5% Р (масс.), легко поддаются холодной прокатке. Однако уже при содержании фосфора 0,65% прокатка крайне затруднительна, так как при содержании фосфора более 0,5% резко уменьшается относительное удлинение и при 0,7% Р оно становится практически равным нулю. Снижение пластичности стали при добавках фосфора возрастает под действием третьих элементов, особенно углерода и марганца, которые вытесняют фосфор из раствора на границы зерен, что существенно ослабляет межкристаллизационные связи и снижает пластичность и вязкость. [2]

Влияние фосфора на магнитные свойства

Установлено, что легирование фосфором значительно улучшает магнитные свойства изотропной электротехнической стали.

Фосфор, образующий с железом твердый раствор замещения, интенсивнее повышает электросопротивление стали, чем кремний, алюминий и марганец, что оказывает положительное влияние на уменьшение вихревой составляющей удельных магнитных потерь. Удельное электросопротивление чистого железа составляет 0,1 ОмЧмм 2 /м, нелегированной электротехнической стали с добавлением кремния (0,3-0,5%) и марганца (до 0,3%) -0,12-0,14 ОмЧмм 2 /м, при легировании стали фосфором до 0,33% удельное электросопротивление возрастает до 0,22 ОмЧмм 2 /м, т.е. в

1,5 раза. Увеличение массовой доли фосфора до 0,60% приводит к линейному росту удельного электрического сопротивления.

Фосфор, так же как и кремний суживает -область, повышает критическую точку , но действие его значительно сильнее, чем кремния. Уменьшение -области способствует увеличению размера зерна, и снижению потерь на гистерезис . При этом не увеличиваются потери на вихревые токи , так как с повышением содержания фосфора преобладающее влияние на величинуоказывает увеличение удельного электросопротивления ().

На основе результатов микроструктурных исследований показано, что легирование стали фосфором до

0,33% не приводит к образованию фосфидов (неметаллических включений), твердый раствор состоит из одной фазы — феррита.

Анализ результатов многих исследований позволяет сделать выводы, что легирование изотропной электротехнической стали фосфором снижает удельные магнитные потери, коэрцитивную силу, коэффициент старения, увеличивает магнитную индукцию, величину зерна после рекристаллизационного отжига, магнитную проницаемость. Добавки фосфора способствуют увеличению доли кубической составляющей текстуры готовой стали. Влияние содержания фосфора в стали на величину зерна, кубическую составляющую текстуры (100)[0vw] и (310)[0vw] и удельные магнитные потери после рекристаллизационного отжига показано на рис. 4.

Рис. 4. Зависимость среднего размера зерна, полюсной плотности кубических ориентировок (100)[0vw] + (310)[ 0vw] и удельных магнитных потерь готовой стали от содержания фосфора (2,98-3,01% Si) [2]

Из рис. 4 следует, что с увеличением содержания фосфора в стали от 0,013 до 0,071% увеличивается полюсная плотность кубических ориентировок (100)[0vw] + (310)[0 vw] после рекристаллизационного отжига от 2,811 до 3,425. С увеличением размера зерна и доли кубических ориентировок в готовой изотропной электротехнической стали снижаются удельные магнитные потери.

Положительное влияние фосфора связывают и с его рафинирующим действием. Обладая большим сродством к кислороду, фосфор способствует очистке стали от вредных примесей (А12О3; SiO2; TiO2 и др.), ухудшающих магнитные свойства. Фосфор существенно снижает окисление стали при высокотемпературном нагреве. Важным фактором в пользу легирования стали фосфором является и более низкая цена феррофосфора по сравнению с ферросилицием. Кроме того, добавки в сталь фосфора (десятые или сотые доли процента) в несколько раз меньше по сравнению с легированием кремнием (проценты или десятые доли процента). Таким образом, частичная замена кремния фосфором при выплавке может уменьшить себестоимость стали. [2]

Влияние углерода, постоянных примесей и легирующих элементов на свойства стали

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или неизбежных примесей Мп, Si, S, Р, О, N, Н и др., которые оказывают влияние на ее свойства. Присутствие этих примесей объясняется трудностью удаления части из них при выплавке (Р, S), переходом их в сталь в процессе ее раскисления (Мп, Si) или из шихты — легированного металлического лома (Cr, Ni и др.). Эти же примеси, но в больших количествах, присутствуют и в чугунах.

Влияние углерода. Структура стали после медленного охлаждения состоит из двух фаз — феррита и цементита. Количество цементита возрастает в стали прямо пропорционально содержанию углерода.

Частицы цементита повышают сопротивление деформации, и, кроме того, они уменьшают пластичность и вязкость. Вследствие этого с увеличением в стали углерода возрастает твердость, временное сопротивление, предел текучести, уменьшаются относительное удлинение, относительное сужение и ударная вязкость.

Влияние кремния и марганца. Содержание кремния в углеродистой стали в качестве примеси обычно не превышает 0,35—0,4 %, а марганца 0,5—0,8 %. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Они раскисляют сталь, т. е. соединяясь с кислородом закиси железа FeO, в виде окислов переходят в шлак; раскисление улучшает свойства стали. Кремний, дегазируя металл, повышает плотность слитка.

Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Это снижает способность стали к вытяжке и особенно холодной высадке. В связи с этим в сталях, предназначенных для холодной штамповки и холодной высадки, содержание кремния следует брать пониженным.

Влияние серы. Сера является вредной примесью в стали. С железом она образует химическое соединение FeS, которое практически нерастворимо в нем в твердом состоянии, но растворимо в жидком металле. Соединение FeS образует с железом легкоплавкую эвтектику с температурой плавления 988 °С. Эта эвтектика образуется даже при очень малых содержаниях серы. Кристаллизуясь из жидкости по окончании затвердевания, эвтектика преимущественно располагается по границам зерна. При нагревании стали до температуры прокатки или ковки (1000—1200 °С) эвтектика расплавляется, нарушается связь между зернами металла, вследствие чего при деформации стали в местах расположения эвтектики возникают надрывы и трещины. Это явление носит название красноломкости.

Присутствие в стали марганца, обладающего большим сродством к сере, чем железо, и образующего с серой тугоплавкое соединение MnS, практически исключает красноломкость. В затвердевшей стали частицы MnS располагаются в виде отдельных включений. В деформированной стали они вытянуты в направлении прокатки.

Сернистые включения сильно снижают механические свойства, особенно ударную вязкость и пластичность в поперечном направлении вытяжки при прокатке и ковке, а также предел выносливости. Работа зарождения трещины а3 не зависит от содержания серы, а работа развития трещины ар с увеличением содержания серы резко падает. Свариваемость и коррозионную стойкость сернистые включения ухудшают. Содержание серы в стали строго ограничивается, оно не должно превышать 0,035—0,06 %.

Влияние фосфора. Фосфор является вредной примесью, и содержание его в стали допускается не более 0,025—0,045 %.

Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку, при этом увеличиваются временное сопротивление и предел текучести, а пластичность и вязкость уменьшаются. Снижение вязкости тем значительнее, чем больше в стали углерода. Фосфор повышает порог хладноломкости стали и уменьшает работу развития трещины. Сталь, содержащая фосфор на верхнем пределе, для промышленных плавок (0,045 %), имеет работу распространения трещины в 2 раза меньшую, чем сталь, содержащая менее 0,005 % Р. Каждая 0,01 % Р повышает порог хладноломкости стали на 20—25 °С.

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора.

Влияние азота, кислорода и водорода. Азот и кислород присутствуют в стали в виде хрупких неметаллических включений, как твердые растворы или в свободном виде; они располагаются в дефектных участках металла (раковинах, трещинах и др.). Примеси внедрения (азот, кислород), концентрируясь в зернограничных объемах и образуя выделения нитридов и оксидов по границам зерен, повышают порог хладноломкости и понижают сопротивление хрупкому разрушению. Неметаллические включения (оксиды, нитриды, частицы шлаков и т. п.), являясь концентраторами напряжений, могут сильно понизить, если они присутствуют в значительных количествах или располагаются в виде скоплений, предел выносливости и вязкость разрушения.

Очень вредным является растворенный в стали водород, который сильно охрупчивает сталь. Поглощенный при выплавке стали водород не только охрупчивает сталь, но приводит к образованию в катаных заготовках и крупных поковках флокенов. Флокены представляют собой очень тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен — хлопьев серебристого цвета. Флокены резко ухудшают свойства стали. Металл, имеющий флокены, нельзя использовать в промышленности.

Влияние водорода при сварке проявляется в образовании холодных трещин в наплавленном и основном металле.

Широко применяемые в последние годы выплавка или разливка в вакууме значительно уменьшают содержание водорода и других газов в стали.

Молибден, ванадий, вольфрам, хром повышают прочность и вязкость сталей, ухудшая их обрабатываемость. Эти элементы образуют твердые растворы с железом и карбиды различного состава и твердости, как следствие возрастает истирающая способность материала.

Хром значительно снижает теплопроводность стали.

Кобальт – наоборот повышает теплопроводность, несколько снижает прочность и вязкость стали.

Никель способствует упрочнению стали и снижает обрабатываемость резанием.

Кремний — свойства о которых вы не знали

Как самостоятельный химический элемент кремний стал известен человечеству всего лишь в 1825 году. Что, конечно, не мешало применять соединения кремния в таком количестве сфер, что проще перечислить те, где элемент не используется.

Данная статья прольет свет на физические, механические и полезные химические свойства кремния и его соединений, области применения, также мы расскажем о том, как влияет кремний на свойства стали и иных металлов.

Что такое кремний?

Для начала давайте остановимся на общей характеристике кремния. От 27,6 до 29,5% массы земной коры составляет кремний. В морской воде концентрация элемента тоже изрядная – до 3 мг/л.

По распространенности в литосфере кремний занимает второе почетное место после кислорода. Однако наиболее известная его форма – кремнезем, является диоксидом, и именно его свойства и стали основой для столь широкого применения.

Понятие и особенности

Кремний – неметалл, однако при разных условиях может проявлять и кислотные, и основные свойства. Является типичным полупроводником и чрезвычайно широко используется в электротехнике. Физические и химические его свойства во многом определяются аллотропным состоянием.

Чаще всего дело имеют с кристаллической формой, поскольку ее качества более востребованы в народном хозяйстве:

- Кремний – один из базовых макроэлементов в человеческом теле. Его нехватка губительно сказывается на состоянии костной ткани, волос, кожи, ногтей. Кроме того, кремний оказывает влияние на работоспособность иммунной системы.

- В медицине элемент, вернее говоря, его соединения нашли свое первое применение именно в этом качестве. Вода из колодцев, выложенных кремнием, отличались не только чистотой, но и положительно сказывалась на стойкости к инфекционным болезням. Сегодня соединение с кремнием служат основой для препаратов против туберкулеза, атеросклероза, артрита.

- В целом неметалл малоактивен, однако и в чистом виде встретить его сложно. Связано это с тем, что на воздухе он быстро пассивируется слоем диоксида и перестает реагировать. При нагревании химическая активность увеличивается. В результате человечество гораздо ближе знакомо с соединениями вещества, а не с ним самим.

Плюсы и минусы

Как и всякое другое вещество с точки зрения применения в народном хозяйстве, кремний обладает определенными полезными или не слишком качествами.

Важны они именно для определения области использования:

- Немалым достоинством вещества является его доступность. В природе он, правда, находится не в свободном виде, но все же, технология получения кремния не так уж и сложна, хотя и энергозатратна.

- Второе важнейшее достоинство – образование множества соединений с необыкновенно полезными свойствами. Это и силаны, и силициды, и диоксид, и, конечно, разнообразнейшие силикаты. Способность кремния и его соединений образовывать сложные твердые растворы практически бесконечна, что позволяет бесконечно же получать самые разные вариации стекла, камня и керамики.

- Полупроводниковые свойства неметалла обеспечивает ему место базового материала в электро- и радиотехнике.

- Неметалл является нетоксичным, что допускает применение в любой отрасли промышленности, и при этом не превращает технологический процесс в потенциально опасный.

Свойства и характеристики

Поскольку в промышленности чаще всего эксплуатируется кристаллический кремний, то именно его свойства и являются более важными, и именно они и приводятся в технических характеристиках.

Физические свойства вещества

- температура плавления – 1417 С;

- температура кипения – 2600 С;

- плотность составляет 2,33 г/куб. см, что свидетельствует о хрупкости;

- теплоемкость, как и теплопроводность не постоянны даже на самых чистых пробах: 800 Дж/(кг·К), или 0,191 кал/(г·град) и 84-126 вт/(м·К), или 0,20-0,30 кал/(см·сек·град) соответственно;

- прозрачен для длинноволнового ИК-излучения, что используется в инфракрасной оптике;

- диэлектрическая проницаемость – 1,17;

- твердость по шкале Мооса – 7.

Электрические свойства неметалла сильно зависят от примесей. В промышленности эту особенность используют, модулируя нужный тип полупроводника. При нормальной температуре кремний хрупок, но при нагревании выше 800 С возможна пластическая деформация.

Химические свойства кремния

В большинстве соединений кремний проявляет степени окисления -4, +2, +4. При низких температурах химически инертен. На воздухе покрывается тонкой плёнкой оксида, в атмосфере кислорода окисляется при нагревании свыше 400°С.

С фтором взаимодействует в обычных условиях, с остальными галогенами, азотом, углеродом — при нагревании. В воде, кислотах (за исключением смеси HF+HNO3) не растворяется. Щёлочи переводят кремний в соли кремниевых кислот с выделением водорода. Растворим во многих расплавленных металлах, с некоторыми из них даёт соединения, называемые силицидами.

С водородом образует весьма реакционноспособные соединения общей формулы SinH2n+2 (где n=1-8) — силаны. Известны многочисленные кремнийорганические соединения (силиконы, органосилоксаны и т.д.). Большое значение имеют кремниевые кислоты.

В свободном состоянии выделены мета-(Н2SiO3), орто-(Н2SiO4) и двуметакремниевая (Н2Si2О5) кислоты. Соли кремниевых кислот широко распространены в природе: минералы класса силикатов природных. При изоморфном замещении в их структуре части кремния алюминием образуются алюмосиликаты.

Состав и структура

Кремний существует в двух аллотропных формах, одинаково устойчивых при нормальной температуре.

- Кристаллический имеет вид темно-серого порошка. Вещество, хотя и имеет алмазоподобную кристаллическую решетку, является хрупким – из-за чересчур длинной связи между атомами. Интерес представляют его свойства полупроводника.

- При очень высоких давлениях можно получить гексагональную модификацию с плотностью 2,55 г/куб. см. Однако эта фаза практического значения пока не нашла.

- Аморфный – буро-коричневый порошок. В отличие от кристаллической формы намного активнее вступает в реакцию. Связано это не столько с инертностью первой формы, сколько с тем, что на воздухе вещество покрывается слоем диоксида.

Кроме того, необходимо учитывать и еще один тип классификации, связанный с величиной кристалла кремния, которые в совокупности образуют вещество. Кристаллическая решетка, как известно, предполагают упорядоченность не только атомов, но и структур, которые эти атомы образуют – так называемый дальний порядок. Чем он больше, тем более однородным по свойствам будет вещество.

- Монокристаллический – образец представляет собой один кристалл. Структура его максимально упорядочена, свойства однородны и хорошо предсказуемы. Именно такой материал наиболее востребован в электротехнике. Однако он же относится к самому дорогому виду, поскольку процесс его получения сложен, а скорость роста низка.

- Мультикристаллический – образец составляет некоторое количество крупных кристаллических зерен. Границы между ними формируют дополнительные дефектные уровни, что снижает производительность образца, как полупроводника и приводит к более быстрому износу. Технология выращивания мультикристалла проще, потому и материал дешевле.

- Поликристаллический – состоит из большого количества зерен, расположенных хаотически относительно друг друга. Это наиболее чистая разновидность промышленного кремния, применяется в микроэлектронике и солнечной энергетике. Довольно часто используется в качестве сырья для выращивания мульти- и монокристаллов.

- Аморфный кремний и в этой классификации занимает отдельную позицию. Здесь порядок расположения атомов удерживается только на самых коротких дистанциях. Однако в электротехнике он все же используется в виде тонких пленок.

Далее мы расскажем вам про сырье для производства кремния, вредность добычи, технологию его изготовления в мировых масштабах и в России.

Производство неметалла

Получить чистый кремний не так уж и просто, учитывая инертность его соединений и высокую температуру плавления большинства из них. В промышленности чаще всего прибегают к восстановлению углеродом из диоксида. Проводят реакцию в дуговых печах при температуре 1800 С. Таким образом получают неметалл чистотой в 99,9%, что для его применения недостаточно.

Полученный материал хлорируют с тем, чтобы получить хлориды и гидрохлориды. Затем соединения очищают всеми возможными методами от примесей и восстанавливают водородом.

Применение вещества

Для промышленности наибольший интерес представляют электрофизические характеристики неметалла. Его монокристаллическая форма является непрямозонным полупроводником. Свойства его определяются примесями, что позволяет получать кристаллы кремния с заданными свойствами.

Так, добавка бора, алюминия, индия дает возможность вырастить кристалл с дырочной проводимостью, а введение фосфора или мышьяка – кристалл с электронной проводимостью.

- Кремний в буквальном смысле слова служит основой современной электротехники. Из него изготавливают транзисторы, фотоэлементы, интегральные схемы, диоды и так далее. Причем функциональность прибора определяет практически всегда только приповерхностный слой кристалла, что обуславливает весьма специфические требования именно к обработке поверхности.

- В металлургии технический кремний применяют и как модификатор сплавов – придает большую прочность, и как компонент – в бронзах, например, и как раскислитель – при производстве чугуна.

- Сверхчистый и очищенный металлургический составляют основу солнечной энергетики.

- Диоксид неметалла встречается в природе в очень разных формах. Его кристаллические разновидности – опал, агат, сердолик, аметист, горный хрусталь, нашли свое место в ювелирном деле. Не столь привлекательные внешне модификации – кремень, песок, кварц, используются и в металлургии, и в строительстве, и в радиоэлектротехнике.

- Соединение неметалла с углеродом – карбид, применяется и в металлургии, и в приборостроении, и в химической промышленности. Он является широкозональным полупроводником, отличается высокой твердостью – 7 по шкале Мооса, и прочностью, что и позволяет применять его в качестве абразивного материала.

- Силикаты – то есть, соли кремниевой кислоты. Неустойчивы, легко разлагаются под действием температуры. Примечательность их в том, что они образуют многочисленные и разнообразные соли. А вот последние являются основой при производстве стекла, керамики, фаянса, хрусталя, цемента и бетона. Можно смело сказать, что современное строительство зиждется на разнообразных силикатах.

- Стекло представляет здесь наиболее интересный случай. Основой его служат алюмосиликаты, но ничтожные примеси других веществ – обычно оксидов, придают материалу массу разных свойств, в том числе и цвет. Керамика – клинкер, фаянс, фарфор, по сути, имеет ту же формулу, хотя и с другим соотношением компонентов, и ее разнообразие тоже поразительно.

- Неметалл обладает еще одной способностью: образует соединения по типу углеродных, в виде длинной цепочки из атомов кремния. Такие соединения носят название кремнийорганических. Сфера их применения не менее известна – это силиконы, герметики, смазки и так далее.