Содержание

- Отечественные низколегированные стали повышенной и высокой прочности

- Брони для дробилок — выбор оптимального сплава

- Марганцовистая сталь (и высокомарганцовистая)

- Мартенситная сталь (в российской терминологии мартенситно-стареющая сталь) для броней

- Износостойкий (белый) чугун (высокохромистый сплав) для броней дробилок

- Композиты с твердыми сплавами (керамикой) для быстроизнашивающихся элементов

- Хромомарганцевые и хромоникельмарганцевые стали

- 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- Хромомарганцевые и хромоникельмарганцевые стали

Марганцовистые стали марки

Отечественные низколегированные стали повышенной и высокой прочности

Стали феррито-перлитного класса с пределом текучести 300-400 Н/мм 2

С учетом условий изготовления и эксплуатации конструкций, а также экономических соображений выработалось предпочтительное отношение различных отраслей строительного комплекса к тем или другим маркам стали. Так, изготовители строительных конструкций в основном используют сталь марок 09Г2С и 12Г2С (С345 ГОСТ 27772-88) при нулевом или минусовом отклонении по содержанию углерода в готовом прокате; в мостостроении в основном применяются стали марок 15ХСНД, 10ХСНД, 14Г2АФД с повышенным сопротивлением атмосферной коррозии; в вагоностроении — сталь 09Г2Д; в котлостроении — сталь 16ГС; для трубопроводов большого диаметра — стали 17ГС, 17Г1С и типа 08-12Г2ФБ.

Ниже приводятся основные свойства типичных отечественных низколегированных сталей феррито-перлитного класса, широко применяемых в различных отраслях промышленности и строительстве. В основном представлены результаты исследований, выполненных авторами.

Марганец является традиционным и наиболее широко используемым элементом в низколегированных сталях. Распространение, которое получили марганецсодержащие низколегированные стали, объясняется весьма благоприятным влиянием марганца на ряд свойств стали. Марганцевые стали являются почти единственным типом стали одинарного легирования.

Сталь марки 09Г2 является одной из наиболее распространенных. Созданная вначале как сталь для судостроения (хорошая свариваемость, высокая пластичность, вязкость и т.д.), она нашла широкое применение в ряде других отраслей, в первую очередь в вагоностроении. Из стали 09Г2 изготавливают листовой и профильный прокат в широком диапазоне толщин с пределом текучести σТ > 300 Н/мм 2 .

Сталь 09Г2 выплавляют как в мартеновских печах различного тоннажа, так и в конвертерах. Низкое содержание углерода при высоком содержании марганца вызывает необходимость при легировании стали использовать в основном силикомарганец, вводя его в ковш. Наиболее распространенный метод раскисления и легирования этой стали заключается в предварительном раскислении металла в печи доменным ферромарганцем (6-8 кг/т) и вводе в ковш под струю необходимого по расчету количества силикомарганца (22-25 кг/т). Сталь в ковше раскисляют алюминием (0,7-0,8 кг/т) и ферротитаном из расчета ввода в металл (без учета угара) 0,04 % Ti. Наряду с этим практикой отдельных заводов установлено, что стали типа 09Г2 можно выпускать без предварительного раскисления металла в печи, вводя все ферросплавы в ковш.

При вводе в печь сравнительно небольшого количества ферромарганца ванна энергично закипает, и весь углерод, содержащийся в ферромарганце, за период раскисления и выпуска плавки окисляется. Температура металла при этом интенсивно повышается. Такая добавка также благоприятно влияет на степень десульфурации металла.

Значительное влияние на свойства листовой стали 09Г2 оказывает толщина листов, с увеличением которой все показатели механических свойств понижаются. Горячекатаные листы толщиной свыше 15 мм, по данным работы, имели значительную отсортировку по механическим свойствам.

Для повышения уровня механических свойств листов толщиной 15-20 мм приходится прибегать к нормализации. Нормализация (930° С, темп нагрева 2 мин/мм, охлаждение на рольганге) позволила значительно повысить механические свойства таких листов благодаря измельчению зерна и большей однородности структуры.

Были проведены сравнительные исследования сталей 09Г2 (лист 11 мм) и 14Г2 (лист 12 мм). Закалка с последующим отпуском стали 09Г2 позволяет заметно повысить характеристики значительном повышении в то же время и ударной вязкости.

Сталь 09Г2 относительно малочувствительна к концентрации напряжений и механическому старение.

Нормализация оказывает положительное влияние на ударную вязкость стали 09Г2 после деформационного старения. Исследование влияния температуры нормализации на хладостойкость и механические свойства стали 09Г2 показало, что максимальные значения KCU+2° получаются при температуре нормализации 925-950° С.

Одним из основных преимуществ стали 09Г2 является ее хорошая свариваемость. Низкое содержание углерода обеспечивает малую вероятность возникновения трещин в зоне термического влияния сварки. Сварные соединения стали 09Г2, выполненные автоматической сваркой, характеризуются высокой ударной вязкостью.

Микроструктура стали 09Г2 в горячекатаном состоянии состоит из феррита и тон ко пластинчато го перлита. Размер действительного зерна оценивается баллом 6-8.

В настоящее время объемы применения стали 09Г2 сокращаются из-за относительно невысокой ее прочности и дефицитности марганца.

Сталь 14Г2 характеризуется более высоким содержанием углерода при более низком содержании марганца, чем сталь 09Г2. Этим обусловливается лучшая ее технологичность при выплавке — возможность начинать раскисление при несколько более высоком содержании углерода и применять доменный ферромарганец наряду с силикомарганцем. Как правило, предварительное раскисление и легирование стали 14Г2 марганцем производят в печи ферромарганцем и силикомарганцем приблизительно в отношении 1:1. Дополнительное раскисление стали в ковше производят алюминием (0,5-0,6 кг/т) и феррогитаном (0,025-0,03 % Ti). Уровень прочности стали 14Г2 выше, чем стали 09Г2 (на 30-40 Н/мм 2 ), при несколько более низкой пластичности и вязкости. Сталь 14Г2 относится к хорошо свариваемым сталям. Она является одной из самых дешевых и несложных в производстве низколегированных сталей.

С увеличением толщины листа и особенно универсальной полосы существенно снижаются характеристики прочности и пластичности. В связи с этим содержание отдельных элементов строго регламентируется в зависимости от толщины проката; принимают и технологические меры (например, обдув полосы, дополнительное раскисление стали титаном, силикокальцием и т.д.). Влияние толщины на ударную вязкость сказывается в несколько меньшей степени.

Нормализованные листы из стали 14Г2 обладают высокой пластичностью и вязкостью, в том числе после механического старения.

В работе определяли склонность стали к хрупкому разрушению по виду диаграмм статического изгиба образцов с полукруглым надрезом. Наибольшую сопротивляемость развитию трещин и хрупкому разрушению в интервале температур от +20 до —70° С из исследованных в работе сталей имеет сталь 09Г2, а наименьшую — сталь 14Г2 (с 0,20% С). Термическое улучшение стали 14Г2 дает возможность заметно повысить характеристики прочности этой стали. Сталь после улучшения также обладает пониженной склонностью к хладноломкости и меньшей чувствительностью к старению.

Исследуя свариваемость стали 14Г2, установили, что она чувствительна к термическому циклу сварки. Однако соответствующим подбором режима сварки можно заметно повысить свойства основного металла в околошовной зоне. Сварные соединения обладают хорошей деформационной способностью и практически обеспечивают равнопроч-ность сварного шва и основного металла. Сварные швы на стали 14Г2, а также на стали 09Г2 обладают высокой стойкостью против образования кристаллизационных трещин.

Сталь 14Г2 по всем основным показателям должна быть отнесена к удовлетворительно сваривающимся. Необходимым условием хорошей свариваемости стали 14Г2 является правильная методика ее раскисления.

Как указывается в работе, по основным показателям свариваемости сталь 14Г2 равноценна стали 15ХСНД. Наилучшее сочетание свойств сварных соединений стали 14Г2 обеспечивается при использовании электродов типа Э50А.

В связи с относительно низкой прочностью и дефицитностью марганца сталь 14Г2 в настоящее время применяется ограниченно.

Брони для дробилок — выбор оптимального сплава

Важной составляющей стоимости эксплуатации дробильно-сортировочного завода является стоимость быстроизнашиваемых элементов. И первое, что приходит в голову, когда слышишь быстроизнашиваемые элементы — это брони, плиты для дробилок. В этой заметке будет рассказано о путях оптимизации этой статьи расходов или как сделать, чтобы быстроизнашиваемые стояли дольше.

Вначале кратко какое воздействие бывает:

- сжатие

- сдвиг

- удар

- скользящий удар или истирание

В нашей стране самый распространённый сплав, который используется для производства броней, это марганцовистая сталь. Но не всегда «марганцовка» лучшее решение. Как выбрать какой сплав оптимален для задачи? Для этого надо изучить физические свойства сплавов.

Марганцовистая сталь (и высокомарганцовистая)

Ударная прочность 250-300 Дж/см2.

Твёрдость 200 HB (17 HRc).

Преимущество и недостаток этой стали — высокая вязкость вместе с возможностью наклёпа материала (из-за воздействия давлением и ударом), которая позволяет повысить поверхностную твердость до 550-600 HB (56-59 HRc) при дроблении крупного материала и 350-500 HB (38-51 HRc) при дроблении среднего материала. При дроблении мелкого материала характер взаимодействия с поверхностью косой, скользящий и с малой кинетической энергией взаимодействия, что не даёт возможность “нарастить” слой материала с повышенной твёрдостью (наклепа практически нет), приводя к повышенному износу. То есть марганцовистая сталь лучше подходит для среднего и крупного дробления, а наличие мелкой фракции только повышает износ поверхности, так как она работает на истирание.

Типичным и хорошо известным у нас представителем “марганцовки” (марганцовистой стали) является 110Г13Л (она же сталь Гадфильда). По отечественному стандарту ГОСТ 977-88 она помимо железа и углерода (до 1,3%) содержит до 13% марганца, до 1% хрома, другие постоянно встречающиеся примеси (фосфор и сера, например), которые определяют ее свойства. По более широким нормам к обычным марганцовистым сталям относят сплавы с содержанием марганца 11-14%. Начальные и последующие свойства этой стали связаны с хромом, чем ближе содержание хрома к 1%, тем менее вязкая и более хрупкая сталь изначально, а значит у нее выше и без наклепа износостойкие свойства к мелкому и среднему материалу при дроблении, но и риск разлома при сжатии или ударе крупным куском выше. Нахождение баланса вязкости и твердости является ключевым.

Также среди материалов для изготовления броней дробилок в мире предлагается новый стандарт: высокомарганцовистая сталь, в которой повышены содержания углерода (до 1,5%), марганца 18% и выше. На плавку таких сталей есть экологические ограничения, поэтому заводы по производству этой новинки как оригинальные, так и копирующие идею, находятся преимущественно в Китае. При этом у пользователей нет однозначного впечатления от улучшения. Так как стоящие в очереди далее элементы хром и загрязняющие примеси (всё те же сера и фосфор) в конечном итоге оказывают большее влияние, а возможность получить некачественное по добавкам и примесям литье будет давать отрицательные отзывы, в то время как правильный выбор состава и контроль качества обычной марганцовистой стали — положительные, что на фоне более высокой цены на высокомарганцовистую сталь делает ее применение менее оправданным.

Данная сталь успешно применяется для изготовления износостойких элементов практически всех типов дробилок (щековых, конусных и роторных с горизонтальным валом).

Мартенситная сталь (в российской терминологии мартенситно-стареющая сталь) для броней

Ударная прочность 100-300 Дж/см2.

Твёрдость 44-57 HRc.

В России известна мартенситно-стареющая сталь — это почти безуглеродистая сталь (менее 0,03%) с высоким содержанием различных легирующих элементов (прежде всего никель и кобальт, в меньшей степени молибден, хром), которая приобретает структуру мартенсита при закалке и выравнивание соотношения прочности, вязкости и пластичности при старении, то есть это материал затратный по химическому составу и по двойной термической обработке (закалка и старение). С одной стороны эти стали обладают высокими и очень высокими прочностными показателями (предел временной прочности при растяжении 2000 МПа и выше), связанными с этим износостойкостью как на удар, так и на истирание, но в силу существенно большей стоимости, чем даже легированных высокопрочных сталей, их применение ограничено областями, где такие стали незаменимы, а в приложении к износостойким материалам для быстроизнашиваемых элементов дробилок это пока что материал, который предлагают в экспериментальном режиме. У нас он в этом качестве практически не известен и не применяется. Ее поведение и преимущества в реальных задачах дробления не описаны.

За рубежом тоже предлагается использование мартенситной стали, но с более высоким содержанием углерода и других элементов, для изготовления износостойких частей.

Данная сталь могла бы применяется как альтернатива для износостойких элементов из марганцовистой стали, то есть для дробилок щековых, конусных и роторных с горизонтальным валом.

Износостойкий (белый) чугун (высокохромистый сплав) для броней дробилок

Ударная прочность до 10 Дж/см2.

Твердость 560-590 HB (около 57-60 HRc).

Наиболее распространённый в России сплав износостойкого чугуна ИЧХ28Н2 содержит углерода 2,7-3%, хрома 28-30%, никеля 1,5-3,0%, марганца 0,8%, кремния 0,7-1,4%. Углерод и кремний пагубно сказываются на свойствах сплава: углерод увеличивает хрупкость, а кремний способствует формированию из углерода графита вместо цементита в структуре сплава. С другой стороны как все чугуны, обладая высоким содержанием углерода (свыше 2,14%) по сравнению со сталями и существенным содержанием хрома (формирующего специальные карбиды хрома в структуре сплава), обладает повышенной твердостью, что является важным критерием, сдерживающим косой ударный и скользящий износ. Но существенно менее прочен на сжатие и прямой удар, что не позволяет его использовать для крупного и среднего дробления любым способом (сжатие, удар) и в местах, где возможно попадание металла (недробимого материала), так как такое воздействие как и механическая обработка этого сплава может приводить к раскрашиванию изделия.

Находит применение для дробилок с ударным принципом разрушения при небольшой крупности питания: роторных с горизонтальным и вертикальным валом (для последних в России довольно широкое применение).

Композиты с твердыми сплавами (керамикой) для быстроизнашивающихся элементов

Ударная прочность 250-300 Дж/см2.

Ударная прочность вставки на базе карбида вольфрама до 3,5 Дж/см2.

Твердость вставки на базе карбида вольфрама 80-92 HRA (около 73-76 HRc).

Для увеличения долговечности используют композитные материалы, т.е. совмещение в структуре материала различных сплавов и соединений, сохраняющих свою внутреннюю структуру без смешивания. Тогда основа, чаще сплав (сталь), называется матрицей, в которую погружены (внедрены) включения. Наибольшее распространение получили стали с добавлением керамики. Керамика (как довольно чистые соединения металлов с неметаллами полученные путем высокотемпературного формования — спекания) имеет более высокую твёрдость по сравнению со всеми рассмотренными выше сплавами (до 80 HRc), но и обладает и выраженной хрупкостью, т.е. низкой ударной прочностью. Хрупкость керамики делает невозможным её “чистое” использование в дроблении материалов, кроме совсем специфичных износостойких элементов (например, концевые элементы, формирующие канал закрытого ротора у роторных дробилок с вертикальным валом). Для более общего применения на роторных дробилках (для бил и отражательных плит) разработаны следующие композиты, где керамические включения внедрены в матрицу либо из мартенситной стали, либо из белого чугуна. Керамика в этих композитах выглядит как армирующая решётка внутри основы.

Смысл использование керамики — локальное повышение твёрдости и сдерживание износа на поверхности, которая в данный момент подвержена ему: матрица принимает ударную нагрузку, твердосплавные (керамические) включения выдерживают сильный скользящий износ. По мере стирания включений, стирается и матрица, но этот совместный процесс имеет больший ресурс, чем отдельно было бы у основы, в силу ее меньшей твердости и противостояния истирающему износу, а у отдельных включений при выполнении всего изделия из них был бы велик риск ударного разрушения, раскрашивания. То есть керамические включения повышают ресурс основы именно за счет способности лучше противостоять истирающему износу.

Таким образом свойства и области применения керамических износостойких материалов зависят от свойств матрицы:

- основа из мартенситной стали подходит для крупного и среднего дробления,

- основа из белого чугуна подходит для мелкого дробления.

Композитные била с керамической, например, хорошо показывают себя в работе на рециклинге (подготовке для вторичной переработки) асфальтобетонов, бетонных изделий без арматуры. Также они могут использоваться при дроблении горных пород, давая прирост времени между переворотом бил и их заменой при полном износе.

Таков перечень основных применяемых и предлагаемых для использования материалов для быстроизнашиваемых элементов дробилок. Какие-то работают уже десятилетия, какие-то только завоевывают место. В большинстве своем вводимые в практику новые материалы (мартенситная сталь, композиты) обладают большей стоимостью, но и позволяют работать дольше без необходимости проводить замену (или переворачивать быстроизнашиваемый элемент), что даже при одинаковой удельной стоимости (то есть расходах) при пересчете на меньшее время простоев дает свой экономический эффект. На каких-то материалах прирост ресурса больше, на каких-то меньше, и выгоды может уже не быть. На текущей момент еще нет большого объема фактически накопленных данных по работе, тем более, что нюансы, отличающие разные задачи, разные свойства пород и отходов у разных заказчиков, проявляют себя по разному, и по сути пользователь выполняет роль экспериментатора, находясь в поиске оптимальных условий работы и пробуя разные расходные элементы.

Хромомарганцевые и хромоникельмарганцевые стали

В составе сталей данной группы никель частично или полностью заменен марганцем. Марганец, как и никель, увеличивает стабильность аустенита относительно мартенситного превращения при охлаждении и холодной пластической деформации, снижая температуры точек Мн и МД сталей. Поскольку марганец в определенных количествах в противоположность никелю обладает более слабым аустенитообразующим действием, хромомарганцевые стали более склонны к мартенситным превращениям, чем хромоникелевые. При полной замене никеля марганцем возрастает опасность хрупкого разрушения, свойственная многим марганцевым сталям при низких температурах. По этой причине, а также для повышения прочностных свойств аустенитные стали на хромомарганцевой основе дополнительно легируют никелем или азотом, а часто обоими элементами совместно. Хромоникельмарганцевые стали, содержащие азот, можно рассматривать как криогенные стали повышенной прочности, так как они имеют значительно более высокие значения предела текучести при комнатной температуре, чем аустенитные хромоникелевые стали.

В таблице 1 приведены механические свойства некоторых из наиболее распространенных Cr – Mn, Cr – Ni – Mn криогенных сталей.

При операциях, связанных с изготовлением или упрочнением деталей способом холодной пластической деформации, следует учитывать большую склонность хромомарганцевых аустенитных сталей к наклепу по сравнению с хромоникелевыми даже в отсутствие мартенситных превращений в процессе деформации.

Термическая обработка криогенных аустенитных сталей на основе системы Cr — Mn состоит из закалки от t = 1050 – 1150 о С для фиксации гомогенного твердого раствора.

Аустенитные хромомарганцевые и хромоникельмарганцевые стали рекомендуется применять в криогенном машиностроении при температурах эксплуатации не ниже – 196 о С.

Ферритные стали, легированные никелем

Широкое распространение в качестве конструкционного материала для службы при низких температурах получили низкоуглеродистые стали сFe – Ni — основой, содержащие 3,5 – 9 % Ni. Никелевые стали обладают хорошей технологичностью и имеют более высокие прочностные свойства по сравнению с хромоникелевыми аустенитными сталями.

Легирование никелем снижает порог хладноломкости железа и повышает работу развития трещины в условиях вязкого разрушения (1 % Ni снижает порог хладноломкости примерно на 20 о С). Экономнолегированные никелевые стали выбирают исходя из температурных условий работы конструкции, см. таблицу 2.

Практическое применение для изготовления криогенного оборудования получили стали с 6 и 9 % Ni. Эти стали обычно подвергают нормализации или двойной нормализации с отпуском.

Двойная нормализация обеспечивает наилучшее сочетание механических свойств. Первую нормализацию от 900 о С проводят с целью гомогенизации g — твердого раствора стали, а вторую – от 790 о С (примерно на 50 о С выше точки Ас3) – для получения мелкозернистой структуры. Отпуск повышает ударную вязкость при низких температурах (до – 196 о С). В процессе отпуска происходит растворение карбидной фазы с образованием большого количества (до 12 %) аустенита, стабильного при охлаждении до весьма низких температур. Микроструктура сталей после отпуска должна состоять из обогащенного никелем ферита и участков аустенита.

К преимуществам сталей данной группы относятся хорошая свариваемость, высокие прочность и ударная вязкость.

Износостойкие стали

При трении сопряженных поверхностей имеет место изнашивание (износ).

Износ – процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела (ГОСТ 27674-88).

Износ– процесс изменения размеров, формы, массы или состояния поверхностного слоя детали или изделия под влиянием внешней среды.

Износостойкость – свойство материала оказывать сопротивление изнашиванию, оцениваемое величиной, обратной скорости изнашивания.

В результате изнашивания изменяются размеры детали, увеличиваются зазоры между трущимися поверхностями, вызывающие биение и стук. Все это вызывает отказ машин.

Изнашивание является сложным физико – химическим процессом и нередко сопровождается коррозией.

Износ может возникнуть вследствие фрикционной усталости, хрупкого и вязкого разрушения, микрорезания при начальном взаимодействии, разрушения (в том числе усталостного) окисных пленок, глубинного вырывания металла и т.д.

По ГОСТ 27674 – 88 различают следующие виды изнашивания:

— механическое;

— коррозионно – механическое;

— электроэрозионное.

К механическому изнашиваниюотносят: абразивное, гидроабразивное, газоабразивное, эрозионное, кавитационное, усталостное, изнашивание при фреттинге и изнашивание при заедании.

Абразивное изнашивание материала происходит в результате режущего или царапающего действия твердых тел и (или) абразивных частиц. Эти частицы попадают между контактирующими поверхностями со смазочным материалом или из воздуха, а также могут появляться в результате развития других видов изнашивания (схватывания, выкрашивания, окисления). Абразивное изнашивание может иметь место с преобладанием процессов окисления (окисление и последующее разрушение оксидных пленок) и с преобладанием механического разрушения (внедрение абразивных частиц) и разрушение поверхности. Абразивное изнашивание является типичным для многих деталей горных, буровых, строительных, дорожных и др. машин, работающих в технологических средах, содержащих абразивные частицы (грунт, разбуреваемые породы и др.).

Изнашивание, происходящее в результате воздействия частиц, увлекаемых потоком жидкости, называют гидроабразивным изнашиванием.

Если абразивные частицы увлекаются потоком газа, то вызываемое ими изнашивание называется газоабразивным изнашиванием.

Под кавитационным изнашиванием понимают изнашивание поверхности при относительном движении твердого тела в жидкости. В условиях кавитации работают гребные винты, гидротурбины, детали машин, подвергающиеся принудительному водяному охлаждению.

Усталостное изнашивание (контактная усталость) происходит в результате накопления повреждений и разрушений поверхности под влиянием циклических контактных нагрузок, вызывающих появление выкрашивания. Усталостное изнашивание проявляется при трении, качении или реже качении с проскальзыванием, когда контакт деталей является сосредоточенным.

Контактная усталость наблюдается в тяжелонагруженных зубчатых и червячных передачах, подшипниках качения, рельсах и бандажах.

Фреттинг – коррозия – коррозия при минимально повторяющемся (локальном) перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды. Изнашивание при фреттинг – коррозии происходит в болтовых и заклепочных соединениях, посадочных поверхностях подшипников качения, шестерен, муфт и других деталей, находящихся в подвижном контакте.

Изнашивание при заедании, при котором имеет место задир, что приводит к катастрофическим видам износа. При этом происходит разрушение поверхности, и трущиеся детали выходят из строя.

Электроэрозионное изнашивание происходит в результате воздействия зарядов при прохождении электрического тока.

Сопротивление материала износу зависит от коррозионной стойкости материала, его жаростойкости и других свойств.

Стойкость сталей против абразивного изнашивания возрастает с увеличением их твердости, причем, чем больше содержание углерода и карбидообразующих элементов в стали, тем при одинаковой твердости износостойкость выше.

Основной группой износостойких сталей являются высокомарганцевые стали.

Марганцевый аустенит обладает высокой способностью к наклепу в процессе холодной пластической деформации. Это свойство ярко проявляется в наиболее распространенной износостойкой стали – высокомарганцовистой аустенитной стали 110Г13Л (сталь Гадфильда).

Химический состав стали 110Г13Л регламентируется ГОСТ 2176 – 77 (в настоящее время заменен) и приведен в таблице 3.

1.1. В зависимости от основного назначения и легирования сталь разделяется на группы:

А — сталь для металлических конструкций:

марганцовистая — 14Г, 19Г, 09Г2, 14Г2, 18Г2;

крешкемарганцовая — 12ГС, 16ГС, 17ГС, 09Г2С, 10Г2С1;

хромокремненикелевая с медью-15ХСНД, 10ХСНД.

Б — сталь для армирования железобетонных конструкций:

кремнемарганцовая — 35ГС, 18Г2С, 25Г2С;

хромомарганцовая с цирконием — 20ХГ2Ц;

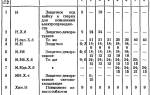

1.2. Химический состав стали должен соответствовать нормам, указанным в табл. 1.

Химический состав в %

А. Сталь для металлических конструкций

Ванадий 0,05 — 0,10

Б. Сталь для армирования железобетонных конструкций

Цирконий 0,07 — 0,14

1. В обозначении марок стали двузначные цифры слева указывают (приблизительно) содержание углерода в сотых долях процента. Буквы справа от цифр обозначают: Г — марганец, С — кремний, X — хром, Н — никель, Д — медь, Ц — цирконий, Ф — ванадий. Цифры после букв указывают (приблизительно) процентное содержание соответствующего элемента в целых единицах.

2. Допускается технологическая добавка в стали титана из расчета его содержания в готовом прокате 0,01 — 0,03 %. В стали марки 80С технологическая добавка титана является обязательной из расчета его содержания в готовом прокате до 0,04 %.

1.3. В сталях группы А содержание фосфора должно быть не более 0,035 %, серы — не более 0,040 %.

В сталях группы Б содержание фосфора должно быть не более 0,040 %, серы — не более 0,045 %.

По требованию потребителя в стали группы А содержание серы должно быть не более 0,035 %.

1.4. По требованию заказчика, а также в случае применения при выплавке природно-легированных медью руд, стали марок 09Г2, 09Г2С, 10Г2С1 и 15ГФ поставляются с содержанием меди 0,15 — 0,30 %. В этом случае в наименование марки стали добавляется буква Д, а нормы механических свойств устанавливаются в соответствии с табл. 3.

При поставке стали марки 10Г2С1 с гарантированным содержанием меди допускается содержание кремния от 0,8 до 1,1 %.

1.5. По соглашению сторон в стали марки 14ХГС содержание марганца может быть снижено до 0,8 % и хрома до 0,40 %.

1.6. Содержание мышьяка в стали не должно превышать 0,08 %.

При выплавке стали из керченских руд допускается содержание мышьяка до 0,15 % при соответствующем снижении содержания фосфора на 0,005 % против установленной нормы.

1.7. В готовом прокате при условии обеспечения механических свойств стали допускаются отклонения по химическому составу, указанные в табл. 2.

Примечание . Сталь, имеющая иные отклонения по легирующим элементам (кремнию, марганцу, хрому, никелю, меди, ванадию, цирконию), может поставляться только с согласия заказчика.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. По форме, размерам, допускаемым отклонениям и состоянию поверхности сталь должна соответствовать:

группы А по размерам — ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 5681-57, ГОСТ 82-70, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 8509-72 и другим стандартам на сортаменты фасонных профилей;

по поверхности — ГОСТ 535-58 и ГОСТ 500-58;

2.2. Сталь поставляется без термообработки или в термически обработанном состоянии.

2.3. В стали, предназначенной для сварных конструкций, свариваемость гарантируется технологией изготовления и химическим составом стали.

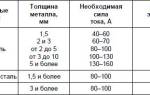

2.4. Механические свойства стали (при растяжении) в состоянии поставки и ударная вязкость должны соответствовать указанным в табл. 3.

Толщина проката в мм

Испытание на загиб в холодном состоянии:

с — толщина оправки;

а — толщина проката;

d — диаметр стержня

Ударная вязкость ан в кгс · м/см 2

Временное сопротивление разрыву s в в кгс/мм 2

Предел текучести s т в кгс/мм 2

Относительное удлинение δ5 в %

А. Сталь для металлических конструкций

Б. Сталь для армирования железобетонных конструкций

1. По требованию потребителя для сталей группы А производится испытание относительного удлинения на образцах десятикратной длины. В этом случае нормы относительного удлинения, указанные в табл. 3, понижаются на 3 % (абс).

2. Механические свойства сталей марок 14ХГС и 18Г2 всех толщин, марки 09Г2 толщиной 21 — 32 мм и марки 10ХСНД толщиной более 15 мм относятся к стали в термически обработанном состоянии.

3. Сталь всех марок, которая испытывается на ударную вязкость при температуре минус 70 °С, поставляется в нормализованном или улучшенном состоянии. Допускается проведение нормализации или другого вида термической обработки и в других случаях для стали марок группы А.

4. Ударная вязкость стали марок 09Г2 и 15ХСНД толщиной 5 — 10 мм при температуре минус 40 °С должна быть не менее 4 кгс · м/см 2 .

5. Фасонную сталь марок 09Г2, 09Г2С, 10ХСНД и 14Г2 толщиной 11 мм и менее допускается поставлять без термической обработки, при этом ударная вязкость при температуре минус 70 °С должна быть не менее 3 кгс · м/см 2 .

(Измененная редакция — «Информ. указатель стандартов» № 5 1972 г.).

2.5. Сталь марки 17ГС, поставляемая в термообработанном состоянии при толщине проката 11 — 20 мм, должна иметь ударную вязкость при температуре минус 40 °С не менее 4 кгс · м/см 2 .

2.6. По требованию потребителя сталь марок 14Г, 19Г, 18Г2 и 14ХГС поставляется в листах толщиной 11 мм с нормами механических свойств, указанными в табл. 3.

а) нормальной температуре (+20 °С) и одной минусовой температуре;

б) нормальной температуре (+20 °С) и после механического старения;

в) одной минусовой температуре и после механического старения;

г) одной из указанных температур (+20; -40 и -70 °С) или после механического старения.

Минимальное значение ударной вязкости при температуре +20 °С после механического старения должно быть не менее 3 кгс · м/см 2 .

2.8 По требованию заказчика сталь марок, указанных в табл. 4, должна поставляться в термически улучшенном состоянии (после закалки и отпуска), при этом нормы механических свойств стали должны соответствовать этой таблице.

Хромомарганцевые и хромоникельмарганцевые стали

В составе сталей данной группы никель частично или полностью заменен марганцем. Марганец, как и никель, увеличивает стабильность аустенита относительно мартенситного превращения при охлаждении и холодной пластической деформации, снижая температуры точек Мн и МД сталей. Поскольку марганец в определенных количествах в противоположность никелю обладает более слабым аустенитообразующим действием, хромомарганцевые стали более склонны к мартенситным превращениям, чем хромоникелевые. При полной замене никеля марганцем возрастает опасность хрупкого разрушения, свойственная многим марганцевым сталям при низких температурах. По этой причине, а также для повышения прочностных свойств аустенитные стали на хромомарганцевой основе дополнительно легируют никелем или азотом, а часто обоими элементами совместно. Хромоникельмарганцевые стали, содержащие азот, можно рассматривать как криогенные стали повышенной прочности, так как они имеют значительно более высокие значения предела текучести при комнатной температуре, чем аустенитные хромоникелевые стали.

В таблице 1 приведены механические свойства некоторых из наиболее распространенных Cr – Mn, Cr – Ni – Mn криогенных сталей.

При операциях, связанных с изготовлением или упрочнением деталей способом холодной пластической деформации, следует учитывать большую склонность хромомарганцевых аустенитных сталей к наклепу по сравнению с хромоникелевыми даже в отсутствие мартенситных превращений в процессе деформации.

Термическая обработка криогенных аустенитных сталей на основе системы Cr — Mn состоит из закалки от t = 1050 – 1150 о С для фиксации гомогенного твердого раствора.

Аустенитные хромомарганцевые и хромоникельмарганцевые стали рекомендуется применять в криогенном машиностроении при температурах эксплуатации не ниже – 196 о С.

Ферритные стали, легированные никелем

Широкое распространение в качестве конструкционного материала для службы при низких температурах получили низкоуглеродистые стали сFe – Ni — основой, содержащие 3,5 – 9 % Ni. Никелевые стали обладают хорошей технологичностью и имеют более высокие прочностные свойства по сравнению с хромоникелевыми аустенитными сталями.

Легирование никелем снижает порог хладноломкости железа и повышает работу развития трещины в условиях вязкого разрушения (1 % Ni снижает порог хладноломкости примерно на 20 о С). Экономнолегированные никелевые стали выбирают исходя из температурных условий работы конструкции, см. таблицу 2.

Практическое применение для изготовления криогенного оборудования получили стали с 6 и 9 % Ni. Эти стали обычно подвергают нормализации или двойной нормализации с отпуском.

Двойная нормализация обеспечивает наилучшее сочетание механических свойств. Первую нормализацию от 900 о С проводят с целью гомогенизации g — твердого раствора стали, а вторую – от 790 о С (примерно на 50 о С выше точки Ас3) – для получения мелкозернистой структуры. Отпуск повышает ударную вязкость при низких температурах (до – 196 о С). В процессе отпуска происходит растворение карбидной фазы с образованием большого количества (до 12 %) аустенита, стабильного при охлаждении до весьма низких температур. Микроструктура сталей после отпуска должна состоять из обогащенного никелем ферита и участков аустенита.

К преимуществам сталей данной группы относятся хорошая свариваемость, высокие прочность и ударная вязкость.

Износостойкие стали

При трении сопряженных поверхностей имеет место изнашивание (износ).

Износ – процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела (ГОСТ 27674-88).

Износ– процесс изменения размеров, формы, массы или состояния поверхностного слоя детали или изделия под влиянием внешней среды.

Износостойкость – свойство материала оказывать сопротивление изнашиванию, оцениваемое величиной, обратной скорости изнашивания.

В результате изнашивания изменяются размеры детали, увеличиваются зазоры между трущимися поверхностями, вызывающие биение и стук. Все это вызывает отказ машин.

Изнашивание является сложным физико – химическим процессом и нередко сопровождается коррозией.

Износ может возникнуть вследствие фрикционной усталости, хрупкого и вязкого разрушения, микрорезания при начальном взаимодействии, разрушения (в том числе усталостного) окисных пленок, глубинного вырывания металла и т.д.

По ГОСТ 27674 – 88 различают следующие виды изнашивания:

— механическое;

— коррозионно – механическое;

— электроэрозионное.

К механическому изнашиваниюотносят: абразивное, гидроабразивное, газоабразивное, эрозионное, кавитационное, усталостное, изнашивание при фреттинге и изнашивание при заедании.

Абразивное изнашивание материала происходит в результате режущего или царапающего действия твердых тел и (или) абразивных частиц. Эти частицы попадают между контактирующими поверхностями со смазочным материалом или из воздуха, а также могут появляться в результате развития других видов изнашивания (схватывания, выкрашивания, окисления). Абразивное изнашивание может иметь место с преобладанием процессов окисления (окисление и последующее разрушение оксидных пленок) и с преобладанием механического разрушения (внедрение абразивных частиц) и разрушение поверхности. Абразивное изнашивание является типичным для многих деталей горных, буровых, строительных, дорожных и др. машин, работающих в технологических средах, содержащих абразивные частицы (грунт, разбуреваемые породы и др.).

Изнашивание, происходящее в результате воздействия частиц, увлекаемых потоком жидкости, называют гидроабразивным изнашиванием.

Если абразивные частицы увлекаются потоком газа, то вызываемое ими изнашивание называется газоабразивным изнашиванием.

Под кавитационным изнашиванием понимают изнашивание поверхности при относительном движении твердого тела в жидкости. В условиях кавитации работают гребные винты, гидротурбины, детали машин, подвергающиеся принудительному водяному охлаждению.

Усталостное изнашивание (контактная усталость) происходит в результате накопления повреждений и разрушений поверхности под влиянием циклических контактных нагрузок, вызывающих появление выкрашивания. Усталостное изнашивание проявляется при трении, качении или реже качении с проскальзыванием, когда контакт деталей является сосредоточенным.

Контактная усталость наблюдается в тяжелонагруженных зубчатых и червячных передачах, подшипниках качения, рельсах и бандажах.

Фреттинг – коррозия – коррозия при минимально повторяющемся (локальном) перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды. Изнашивание при фреттинг – коррозии происходит в болтовых и заклепочных соединениях, посадочных поверхностях подшипников качения, шестерен, муфт и других деталей, находящихся в подвижном контакте.

Изнашивание при заедании, при котором имеет место задир, что приводит к катастрофическим видам износа. При этом происходит разрушение поверхности, и трущиеся детали выходят из строя.

Электроэрозионное изнашивание происходит в результате воздействия зарядов при прохождении электрического тока.

Сопротивление материала износу зависит от коррозионной стойкости материала, его жаростойкости и других свойств.

Стойкость сталей против абразивного изнашивания возрастает с увеличением их твердости, причем, чем больше содержание углерода и карбидообразующих элементов в стали, тем при одинаковой твердости износостойкость выше.

Основной группой износостойких сталей являются высокомарганцевые стали.

Марганцевый аустенит обладает высокой способностью к наклепу в процессе холодной пластической деформации. Это свойство ярко проявляется в наиболее распространенной износостойкой стали – высокомарганцовистой аустенитной стали 110Г13Л (сталь Гадфильда).

Химический состав стали 110Г13Л регламентируется ГОСТ 2176 – 77 (в настоящее время заменен) и приведен в таблице 3.