Содержание

- Цементация стали – зачем и как производится операция?

- 1 Процесс цементации стали – общие сведения

- 2 Цементация стали в твердой среде – в домашних условиях и на предприятии

- 3 Газовая цементация – оптимальный вариант для массовой обработки изделий

- 4 Цементация в менее распространенных карбюризаторах

- Все о цементации металла на примере стали

- Сущность процесса цементации

- Проведение цементации стали в твердой среде

- Цементация деталей в газовой среде

- В каких еще средах может проводиться цементация стали

- Сущность и назначение процесса цементации стали

- Сущность и назначение процесса цементации

- Методы цементации металлов и сплавов

- Можно ли цементировать сталь в домашних условиях

- Свойства металла после обработки

- Цементация стали

- Цементация стальных изделий

- Способы выполнения цементации

- Технология цементации стали, ее сущность и назначение — методики и видео

Цементирование металла в домашних условиях

Цементация стали – зачем и как производится операция?

Одним из часто применяемых способов химико-термической обработки металла является цементация стали, которая может осуществляться в разных средах при достаточно высоких температурах.

1 Процесс цементации стали – общие сведения

Под химико-термической обработкой стали понимают процесс нагрева изделий в жидкой, газовой либо твердой среде с целью изменения их химического состава, которое достигается за счет насыщения углеродом поверхностного слоя обрабатываемых объектов. Такое изменение существенно повышает износостойкость и твердость деталей. Причем их сердцевина остается вязкой.

Процесс цементации дает ожидаемые результаты в тех случаях, когда обрабатываются низкоуглеродистые стали, в которых содержание углерода не превышает показателя в 0,2 процента. Поверхностный слой изделия насыщается при его нагреве до определенной температуры (от 850 до 950 °С) в специально подобранной среде, способной без проблем выделять активный углерод.

При указанных условиях модифицируется не только химсостав детали, но и ее микроструктура, а также фазовый состав. Поверхность изделия становится упрочненной, по сути, она получает характеристики, аналогичные тем, которые получаются после закалки металла. При этом очень важно правильно подобрать длительность выдержки стали и температуру цементации.

Цементирование стали – это достаточно продолжительный процесс. Как правило, скорость насыщения поверхности и получения ей особых свойств равняется приблизительно 0,1 миллиметр за 60 минут выдержки. Для большинства деталей требуется упрочненный слой более 0,8 мм, а значит, процесс займет не менее 8 часов. Сейчас цементацию производят в следующих средах (их называют карбюризаторами):

- в газовой;

- в пастообразной;

- в твердой;

- в растворах электролитов;

- в кипящем слое.

Чаще всего, используется цементация в газовом и твердом карбюризаторе.

2 Цементация стали в твердой среде – в домашних условиях и на предприятии

Твердый карбюризатор делается из смеси углекислого натрия, бария или кальция с древесным углем (березовым либо дубовым), который дробится на небольшие фракции (от 3 до 10 мм), а затем с целью удаления пыли просеивается. Соли также необходимо измельчить до порошкообразного состояния и пропустить через сито.

Непосредственно смесь готовится по двум методикам:

- сухая соль и уголь перемешиваются максимально тщательно, чтобы исключить вероятность образования пятен в процессе химико-термической обработки стали;

- древесный уголь поливается солью, которую перед этим растворяют в воде, затем получившуюся композицию высушивают (влажность готовой смеси должна быть не более 7 %).

Вторая методика признается в разы качественнее первой, так как гарантирует получение равномерной смеси для насыщения поверхностей углеродом. Древесного угля в готовом карбюризаторе – от 70 до 90 %, остальная часть – углекислый кальций и углекислый барий.

Осуществляется твердая цементация в ящиках с карбюризатором. Оптимально, если ящики производят по форме тех изделий, которые предполагается обрабатывать, так как в этом случае качество цементованного слоя улучшается, а время, идущее на прогрев «тары», снижается. Чтобы исключить утечку газов, ящики замазывают глиной (огнеупорной) и накрывают плотно прилегающими крышками.

Отметим, что «тару» специальной формы (под конкретный вид изделий) экономически целесообразно изготавливать и использовать только тогда, когда химико-термической обработке подвергается множество деталей. Чаще же применяются стандартные по форме (квадратные, круглые и прямоугольные) ящики с разными геометрическими параметрами, что позволяет выбирать их в зависимости от числа изделий и размера печи.

В качестве материала для ящиков выступает малоуглеродистая или (что лучше) жаростойкая сталь. А сам процесс обработки в твердом карбюризаторе проводится по такой схеме:

- изделия, которые следует насытить углеродом, укладывают попеременно с приготовленной смесью в ящики;

- печь нагревается до 900–950 °С, в нее и подается «тара»;

- выполняют прогрев ящиков при температуре от 700 до 800 градусов (такой прогрев называют сквозным), сигнализатором достаточного уровня нагрева служит однородный цвет подовой плиты (без темных мест под ящиком);

- поднимают до 900–950 °С температуру в печи.

При указанной температуре проходит диффузия в кристаллическую структуру металла активного углерода (его атомов). Теоретически возможна даже цементация дома, есть немало умельцев, которые выполняют данный процесс самостоятельно. Но эффективность «домашней» цементации находится на низком уровне из-за длительности обработки и необходимости обеспечить высокую температуру процесса.

3 Газовая цементация – оптимальный вариант для массовой обработки изделий

Теоретические основы такой цементации были разработаны С. Ильинским, Н. Минкевичем и В. Просвириным, а впервые осуществили ее на Златоустовском комбинате под руководством П. Аносова. Процесс производится в среде углеродосодержащих газов (генераторных, искусственных, природных) в полностью герметичных нагревательных печах. Самым популярным искусственным газом является состав, который получается при разложении нефтепродуктов. Изготавливают его следующим образом:

- в стальную нагретую емкость подают керосин, проходит пиролиз (разложение керосина на смесь газов);

- некоторый объем пиролизного газа (около 60 %) крекируют (модифицируют его состав).

Комбинацию крекированного газа и чисто пиролизного используют для проведения химико-термического процесса науглероживания. Необходимость в получении крекированного газа обусловлена тем, что при использовании только пиролизного состава получается недостаточная глубина цементирования стали, а на деталях, кроме того, оседает очень много сажи, которую не так уж и просто удалять.

Процесс газовой цементации проводится в конвейерных печах непрерывного действия (в методических) либо в стационарных агрегатах. В муфель печи помещают изделия, которые хотят упрочнить, закрывают установку, подогревают ее до 950 градусов, а затем подают подготовленный газ. Преимущества подобной процедуры по сравнению с обработкой деталей в твердом карбюризаторе:

- лучшие условия для рабочих;

- ускорение процесса за счет малой выдержки изделий и отсутствия потребности в долгом приготовлении карбюризатора с использованием угля.

4 Цементация в менее распространенных карбюризаторах

Цементация стали 20, 15, а также низкоуглеродистых легированных сталей (20ХГНР, 20Х2Н4А, 20Х, 18Х2Н4ВА, 20Г, 12ХНЗА и других) может осуществляться в других карбюризаторах:

- Раствор электролита. Обработка данного типа базируется на анодном эффекте, который дает возможность насыщать в многокомпонентных электролитах (точнее – в их растворах) углеродом малые по размерам детали. Их разогревают до температур от 450 до 1050 градусов под напряжением 150–300 В. Дополнительно в электролит добавляют сахарозу, ацетон, глицерин, некоторые другие вещества, содержащие углерод.

- Кипящий слой. Такой слой представляет собой восходящий поток метана и эндогаза, «пронзающий» мелкие фракции корунда (от 0,05 до 0,2 миллиметров), помещаемые на печную газораспределительную решетку.

- Пасты. Цементация в этом карбюризаторе выполняется нанесением слоя пасты (желтая соль, древесная пыль, сажа) на металлическую науглероживаемую деталь, ее просушиванием, а затем нагревом (до 910–1050 °С) током высокой или промышленной частоты.

После цементации рекомендовано проводить дополнительную термообработку стали, например, отпуск. Допускается и шлифование металла (упрочненных деталей).

Все о цементации металла на примере стали

Цементация, осуществляемая в различных средах и исключительно под воздействием высоких температур, является очень распространенным методом химико-термической обработки металла, успешно применяемым уже не один десяток лет.

Подготовка деталей для цементации

Сущность процесса цементации

Смысл любых методов химико-термической обработки металлов, к числу которых относится и цементация стали, заключается в том, что изделие нагревают до высокой температуры в специальной среде (жидкой, твердой или газообразной). Такое воздействие приводит к тому, что меняется химический состав металла – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится более твердой и износостойкой. Что важно, сердцевина обработанных деталей остается вязкой.

Добиться желаемого эффекта после такого воздействия на металл можно лишь в том случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не более 0,2%. Для того чтобы выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таким образом, чтобы она при нагреве выделяла активный углерод.

Если цементацию стали проводить квалифицированно, можно не только изменить химический состав металлического изделия, но также преобразовать его микроструктуру и даже фазовый состав. В результате удается значительно упрочнить поверхностный слой детали, придать ему характеристики, сходные со свойствами закаленной стали. Для того чтобы добиться таких результатов, необходимо правильно подобрать параметры химико-термической обработки металла – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

Оборудование для вакуумной цементации стали

Данная технологическая операция является достаточно продолжительной по времени, так как процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 минут). Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

- газообразные среды;

- растворы электролитов;

- пастообразные среды;

- кипящий слой;

- твердые среды.

Наиболее распространенными являются газообразные и твердые карбюризаторы.

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в твердой среде

Чаще всего для выполнения цементации металла в твердой среде используется смесь, состоящая из углекислого натрия, бария или кальция и березового или дубового древесного угля (70–90%). Перед этим все компоненты такой смеси измельчаются до фракции 3–10 мм и просеиваются, что необходимо для удаления слишком мелких частиц и пыли.

После того, как компоненты смеси для химико-термической обработки металла подготовлены, их можно смешать несколькими способами.

- Компоненты смеси (соль и уголь) тщательно перемешиваются в сухом состоянии. Если пренебречь этим требованием, то после окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и полученным раствором поливают древесный уголь, после чего его просушивают до достижения влажности не более 7%.

Следует отметить, что второй способ предпочтительнее, так как позволяет получить смесь с более равномерным составом.

Как в производственных, так и в домашних условиях цементация изделий из стали выполняется в ящиках, в которые засыпан карбюризатор. Чтобы улучшить качество поверхностного слоя обрабатываемого металла, а также сократить время, идущее на прогрев ящиков, лучше всего изготавливать их максимально приближенными к размерам и формам деталей.

Оптимальные условия для протекания цементации стали можно создать, исключив утечку газов, образующихся в карбюризаторе в процессе нагрева. Для этого ящики, у которых должны быть плотно закрывающиеся крышки, тщательно обмазывают огнеупорной глиной перед помещением в печь.

Естественно, использовать специально изготовленные ящики целесообразно лишь в промышленных условиях. Для цементации металла в домашних условиях применяют ящики стандартных размеров и формы (квадратные, прямоугольные, круглые), подбирая их в зависимости от количества обрабатываемых деталей и внутренних размеров печи.

Оптимальным материалом для таких ящиков является жаростойкая сталь, но может быть использована и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из металла выглядит следующим образом.

Наглядное изображение изменения структуры после цементации

- Подготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Наполненные ящики, обмазанные огнеупорной глиной, помещают в предварительно прогретую печь.

- Выполняют так называемый сквозной прогрев ящиков с деталями, при котором они нагреваются до температуры 700–800 градусов Цельсия. О том, что ящики хорошо прогрелись, судят по цвету подовой плиты: на ней не должно быть темных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Именно при таких значениях проводят цементацию стали.

Высокая температура и специальная среда, в которой находится металл, способствуют тому, что происходит диффузия атомов активного углерода в кристаллическую решетку стали. Следует отметить, что выполнение цементации стали возможно в домашних условиях, но часто не позволяет добиться желаемого эффекта. Объясняется это тем, что для процесса цементации необходима длительная выдержка детали при высокой температуре. Как правило, это трудно обеспечить в домашних условиях.

Цементация деталей в газовой среде

Авторами данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под руководством П. Аносова впервые использовали ее на комбинате в г. Златоусте. Суть данной технологии заключается в том, что обрабатываемые детали из металла нагреваются в среде углеродосодержащих газов, которые могут быть искусственного или природного происхождения. Чаще всего используется газ, который образуется при разложении продуктов нефтепереработки. Такой газ получают следующим способом:

- нагревают стальную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некоторой части (60%) полученного газа модифицируют (крекирование).

Полученная смесь и используется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением только пиролизного газа, без добавления крекированного, то глубина науглероженного слоя будет недостаточной. Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые используются для выполнения газовой цементации металла, должны герметично закрываться. На современных производственных предприятиях применяют два основных типа таких печей: методические и стационарные. Сам процесс цементации в газовой среде выглядит следующим образом. Обрабатываемые детали помещают в печь, температуру в которой доводят до 950 градусов Цельсия. В нагретую печь подают газ и выдерживают в нем детали определенное время.

По сравнению с цементацией стали с использованием твердого карбюризатора, данная технология имеет ряд весомых преимуществ:

- обеспечение лучших условий для обслуживающего персонала;

- высокая скорость достижения требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться меньшее количество времени (к тому же не требуется время для приготовления твердого карбюризатора).

Цементация стали в домашних условиях

В каких еще средах может проводиться цементация стали

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, в частности 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в других средах.

В такой среде можно науглероживать только детали, отличающиеся небольшими размерами. Основывается данный метод на анодном эффекте, благодаря которому и происходит насыщение поверхности металла углеродом, содержащимся в растворе электролита. Для того чтобы раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и другие вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (в зависимости от обрабатываемого металла и размеров детали). Для разогрева раствора используют электрический ток с напряжением 150–300 В.

Цементацию стали по данной технологии проводят в среде раскаленного газового потока, формируемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Для науглероживания поверхности металла по данной технологии используются специальные пасты, состоящие из желтой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают такой пастой и просушивают, а только затем нагревают до температуры 910–1050 градусов Цельсия при помощи токов высокой частоты.

По какой бы технологии ни была выполнена цементация стали, после ее окончания рекомендуется провести отпуск металла.

Сущность и назначение процесса цементации стали

Цементация стали: назначение и особенности процесса. Способы обработки поверхности металла. Возможность выполнения работ в домашних условиях. Свойства поверхности после обработки.

Цементация стали – это высокотемпературный процесс, сопровождающийся насыщением поверхности атомарным углеродом. В результате повышаются качественные характеристики верхнего слоя изделия, в частности крепость, что увеличивает стойкость к различным нагрузкам. Метод начал применяться еще с середины девятнадцатого века: сталь производили путем сквозной цементации железа.

По технологии обработки цементация схожа с азотированием, с одним отличием – вторая технология насыщает верхний слой азотом, придавая обработанным изделиям антикоррозийные свойства. Азотирование применяют при работе со сталью, содержащей такие элементы, как хром, алюминий, титан и другие. Это связано с тем, что соединения данных металлов отличаются прочностью и высокой устойчивостью к температурным воздействиям.

Существуют несколько способов цементации стали. Некоторые из них пригодны для применения в домашних условиях. Все это будет рассмотрено в данной статье.

Сущность и назначение процесса цементации

Цементация металла – одна из разновидностей химико-термической обработки поверхностей наряду с азотированием, цианированием и алитированием. Сущность и ее назначение заключаются в диффузионном насыщении поверхности заготовки атомами углерода. В результате повышаются следующие характеристики:

- твердость;

- прочность;

- стойкость к механическим воздействиям.

Температуру цементации выбирают исходя из требуемой степени науглероживания заготовки. Она находится в диапазоне от 800 до 950 °C. Технологию применяют для обработки низкоуглеродистой или легированной стали. Это связано с тем, что внутренняя часть детали должна оставаться вязкой после закалки. Глубина насыщенного слоя может достигать 2,5 мм в зависимости от интенсивности воздействия.

Высокая температура необходима для активизации углерода, который играет ключевую роль в цементации. В этом случае он легко проникает в межкристаллическое пространство стали и усваивается там.

Технология отличается низкой скоростью взаимодействия стали с углеродом. Для получения слоя толщиной 0,1 мм требуется в среднем один час. Примечательно, что процесс имеет прямую зависимость: глубина цементации не влияет на время обработки.

Методы цементации металлов и сплавов

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

Вышеперечисленные методы отличаются технологией и глубиной насыщения. Рассмотрим их подробнее.

Цементация с использованием твердой среды

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Карбюризаторы способны отдавать углерод материалам, расположенным по соседству. Для этого необходима высокая температура.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь. Для работы уголь дробится на фракции, размер которых не должен превышать 10 мм. После этого он смешивается с солью угольной кислоты из любого металла щелочной группы. Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

- Сухой. В этом случае соль и уголь тщательно перемешивают. В противном случае результат будет некачественным: на поверхности будут видны необработанные участки стали.

- Мокрый. Уголь поливают водным соляным раствором, после чего высушивают. Уровень влажности рабочей смеси не должен превышать 6–7%.

Последний способ считают наиболее эффективным для качественной модификации стали.

Процесс насыщения поверхности углеродом выглядит следующим образом:

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

Процесс цементации в газовой среде

Для получения газа используют керосин ввиду неустойчивости углерода в его составе. Часть газа подвергают модификации для увеличения глубины проникновения.

Как и в предыдущем способе, для обработки используют специальные, герметично закрытые печи.

Технология отличается длительным процессом обработки. Для получения насыщенного слоя стали глубиной 1,2 мм необходимо 15 часов при 900 °C. Для ускорения реакции необходимо повысить температуру.

Современные предприятия проводят обработку с применением горючих природных газов, которые поддерживают углеродный баланс внутри печи.

Проведение цементации в жидкой среде

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

Цементация в вакууме

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

Способы цементации пастами

В электролитическом растворе

Данный метод обработки стали имеет сходство с гальванизацией. Процесс проходит в растворе электролита, в котором под действием электричества образуются свободные атомы углерода. Температуру и напряжения устанавливают в зависимости от необходимой глубины проникновения.

Можно ли цементировать сталь в домашних условиях

В случае необходимости можно цементировать металл в домашних условиях. Как правило, для этих целей выбирают технологию обработки в твердой среде. Время насыщения может занимать несколько часов, поэтому основная сложность кустарных работ – поддержание заданной температуры на протяжении всего цикла.

Качество домашней обработки значительно ниже, чем в условиях промышленных установок. Кроме того, рентабельность работ может обеспечить только большое количество обрабатываемых деталей, что не всегда возможно.

Свойства металла после обработки

В результате насыщения углеродом твердость верхнего слоя может достигать 64 HRC. Интенсивное температурное воздействие изменяет структуру после цементации.

Для нивелирования этих свойств заготовку подвергают повторной обработке и закалке с последующими нормализацией или отпуском в зависимости от типа стали.

Во время закалки благодаря образованию феррита происходит измельчение зерновой структуры.

Во избежание поверхностных деформаций на завершающем этапе проводят низкотемпературный отпуск стали.

Цементацию стали применяют для получения высокопрочной поверхности, которая способна выдерживать значительные нагрузки, что увеличивает срок эксплуатации. А вы когда-нибудь пробовали обрабатывать детали по данной технологии в домашних условиях? Расскажите о качестве полученного продукта в комментариях.

Цементация стали

Важным способом улучшения эксплуатационных свойств стали является химико-термическая обработка (ХТО), которая предполагает воздействие на заготовку реагента при повышенной температуре. В холодном состоянии сталь характеризуется низкой химической активностью, даже образование ржавчины протекает достаточно медленно. Чтобы увеличить скорость реакции, сталь нагревают до высокой температуры. Согласно правилу Вант-Гоффа, повышение температуры на 10° приводит к увеличению скорости химической реакции вдвое. Высокие температуры позволяют выполнить обработку стали за допустимое время для промышленного производства.

В процессе обработки заготовка находится в среде химически активного вещества. Оно формирует на поверхности заготовки слой с особыми свойствами, отличающимися от основной части. В большинстве случаев ХТО позволяет улучшить механические свойства материала, его прочность, твердость и стойкость к износу.

Самыми популярными процессами ХТО выступают цементация, предполагающая насыщение углеродом, и азотирование, в котором ведется обработка азотом. Также высокой эффективностью обладает нитроцементация, которая совмещает азотирование и цементацию. Обработка другими элементами встречается редко. Выбор способа обработки ведется в зависимости от химического состава стали, от содержания углерода и легирующих веществ.

ХТО является одной из завершающих операций в технологическом цикле производства стальных деталей. Она выполняется после формоизменяющих операций, обработки давлением и резанием. В результате ХТО деталь приобретает увеличенную прочность поверхностного слоя, и обработать такую деталь становится гораздо сложнее. ХТО выполняется таким образом, чтобы коробление поверхности было минимальным и не требовалось выравнивать поверхность, срезая верхний слой. После ХТО производится только шлифовка поверхности.

Цементация стальных изделий

Стали, подвергаемые цементации, можно разделить на три группы по химическому составу:

Конструкционные стали, нелегированные или низколегированные: 15, 18, 20, 20Х, 20ХФ, 20ХМ, 18ХГ, 20ХН. Эти стали имеют низкую стоимость, но их невозможно закалить обычным способом из-за недостаточного содержания углерода, поэтому насыщение поверхности – простой способ увеличения их прочности.

Стали, легированные титаном 18ХГТ, 25ХГТ, 30ХГТ, 20ХНТ, 20ХГНТР. В них образуется особо прочное соединение – карбид титана.

Высоколегированные конструкционные стали: 12Х2Н4А, 20Х2Н4А, 18Х2Н4ВА, 18Х2Н4МА. Из них изготавливают наиболее прочные и ответственные детали.

Разработка технологии цементации зависит от группы, к которой относится сталь. Чтобы получить высокую твердость поверхности, от 58 HRC и выше, обработанную деталь подвергают закалке с последующим низким отпуском. Таким образом, сердцевина детали остается «мягкой» и вязкой, с твердость 35-40 HRC при высокой твердости поверхности. Благодаря этому обработанная деталь может использоваться при изгибающих нагрузках, которые опасны для хрупких изделий.

Способы выполнения цементации

Наибольшей популярностью пользуется газовая цементация. Она выполняется в печах шахтного типа, то есть установках, где обрабатываемые детали располагаются ниже уровня пола. Такая конструкция связана с несколькими особенностями процесса. Во-первых, так проще обеспечить печи герметичность. Вторая причина – газы, воздействующие на металл, имеют большую плотность, чем у воздуха. Газовая цементация используется на заводах, массово производящие упрочненные детали.

Температура при газовой цементации составляет 920-950 °С. Длительность обработки зависит от требуемой глубины цементированного слоя. Средняя скорость диффузионного распространения углерода 0,15 – 0,18 мм/ч. Обычно требуется упрочненный слой толщиной 0,8 – 1,5 мм, то есть продолжительность процесса может достигать 10 часов. Содержание углерода после обработки в поверхностном слое доходит до одного процента. Процесс цементации и последующее термическая обработка могут выполняться тремя различными режимами в зависимости от степени ответственности деталей. Неответственные детали обрабатывают за 2 нагрева, детали с повышенными требованиями – за 3, а с особенно высокими требованиями – за 4, применяя двойную закалку.

В мелкосерийном производстве достаточно популярен способ цементации при помощи твердого активного вещества, в состав которого входит древесный уголь и кокс, а также катализаторы процесса. Для обработки деталь помещается в стальную емкость. Несколько деталей размещаются таким образом, чтобы не касались друг друга или емкости.

Температура данного способа несколько выше, чем при газовой цементации. Недостатком процесса является сложность контроля над насыщением поверхности углеродом, что может привести к неравномерной твердости.

Статья носит ознакомительный характер.

Не забывайте консультироваться со специалистами.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

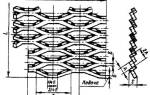

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.