Содержание

- Шлифование металла – секреты правильной шлифовки

- 1 Абразивы и шлифование – что нужно знать?

- 2 Режимы шлифования – как не прогадать со скоростью?

- 3 Методы шлифования – шлифование металла в подробностях

- Шлифовка фигурных и профильных МДФ и деревянных деталей

- Как шлифовать профильные детали?

- Принципы выбора насадок на болгарку для шлифовки металла

- Типовые размеры

- Назначение

- Выбор шлифовального круга

- Сферы применения болгарки

- Как правильно поменять диск на болгарке?

- Обеспечение безопасной работы

- Профильное шлифование металла

- Самые распространенные технологии полировки металла

- Требования ГОСТ к полировке металла

- Класс полировки металла

- Существующие способы полировки металла

- Средства для полировки металлов

- Станки для полировки металла

Профильная шлифовка металла

Шлифование металла – секреты правильной шлифовки

В умелых руках шлифование металла превращается в целое искусство. Может показаться, что этот вид обработки совершенно не сложный – бери да шлифуй. Но это мнение пропадает у каждого, кто знакомится с огромным количеством различных инструментов и абразивов для обработки металла.

1 Абразивы и шлифование – что нужно знать?

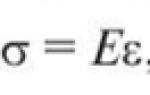

Сам термин «шлифование», по мнению некоторых знатоков истории, пришел в русский язык из польского. По сути же данный вид обработки является ничем иным, как резанием, только срезается материал абразивными кругами. Последние представляют из себя пористые тела, структура которых состоит из огромной массы мелких минеральных образований – зерен. Между собой зерна соединены так называемой связкой. При взаимодействии с поверхностью металла абразивный круг острыми гранями отдельных зерен снимает тонкий слой и за счет равномерного воздействия оставляет после себя гладкую и ровную поверхность.

Следует учитывать особенности шлифования и закономерности. Первая особенность – высокая скорость снятия стружки. При стандартной обработке шлифкругами скорость вращения круга достигает почти 2000 метров за минуту, при скоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30. Зерна взаимодействуют с поверхностью со скоростью 0,0001 секунды или даже 0,00005!

На поверхности шлифовального круга множество зерен, которые размещены беспорядочно и имеют разную форму режущей кромки. Именно поэтому при взаимодействии стружка получается такой измельченной. На работу шлифовального станка уходит в пять раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Важно помнить, что из-за произвольной формы зерен, их большого количества и сильного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много тепловой энергии. Деталь может существенно нагреваться, например, шлифование металла сопровождает нагревом до 1000 °С в местах контакта. При такой температуре свойства металла могут существенно измениться, например, сталь может стать более хрупкой. Поэтому важно предусмотреть возможности охлаждения металла и самого круга, а также правильно рассчитать припуск на шлифование.

Во время взаимодействия с деталью часть зерен и стружки измельчается и попадает между оставшимися зернами, а другая часть притупляется и для работы необходимо все больше и больше мощности станка. Когда усилие превосходит прочность абразивного материала или связки, которая удерживает материал в целостности, зерно частично или полностью выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Малая прочность и жесткость станка или отдельных деталей приводит к ограничениям скорости, поскольку при высоких скоростях возникают сильные вибрации, вместе с этим уменьшается точность, увеличивается износ расходных материалов, падает производительность.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое «тонкое шлифование»), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

При продольной подаче для установления оптимального режима шлифования отталкиваются от долей ширины круга. Черновая обработка предполагает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не используют, поскольку на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Методы шлифования – шлифование металла в подробностях

Методы шлифования во многом зависят от степени сложности поверхностей. К простым поверхностям относят внутреннюю и наружную плоскость цилиндрической формы, сложные поверхности могут иметь винтовую и эвольвентную форму. Для обработки этих форм чаще всего применяются такие виды шлифования, как плоское, круглое внутреннее и круглое наружное. Если углубится в детали, то круглое наружное шлифование имеет подвиды:

- Шлифование с продольной подачей – заключается в комбинации вращения абразива, вращения обрабатываемой поверхности (детали) вокруг своей оси, а также возвратно-поступательного прямолинейного движения детали (либо абразива) вдоль оси обрабатываемой детали. В конце каждого двойного хода детали происходит подача на глубину шлифования.

- Шлифование врезанием отличается от предыдущего варианта тем, что в работе применяется шлифкруг, высота которого равна длине шлифования или даже больше ее, так что необходимость в подаче на глубину отпадает. Поперечная же подача выполняется постоянно, до завершения обработки шлифованием.

- При бесцентровом шлифовании деталь закрепляется на опорном стержне между рабочим и подающим кругами. Для обработки осуществляется вращение кругов, а также круговая и продольная подача самой детали. Подающий круг задает детали вращение и продольную подачу. Шлифование валов – вот известный пример бесцентровой обработки.

- Круглое внутреннее шлифование также имеет несколько разновидностей: шлифование с продольной подачей, бесцентровое шлифование врезанием, бесцентровое с продольной подачей, и шлифование врезанием. Внутренняя круглая обработка с подачей продольно ничем не отличается от круглой наружной, как и шлифование врезанием. Бесцентровая внутренняя обработка также осуществляется за счет опорных роликов.

- Плоское шлифование – вид обработки, осуществляемый как периферией шлифкруга, так и его торцом. Для плоской обработки необходима комбинация следующих движений: движения резания, подача детали, поперечная подача детали на глубину шлифования и прямолинейное движение детали. Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

Шлифовка фигурных и профильных МДФ и деревянных деталей

На производстве мебели, окон, дверей без фигурных и профильных деталей не обойтись. Одно дело, когда таких деталей немного и можно обойтись руками с использование шлифовальной шкурки, губок и матов, но если производство потоковое и деталей много, то это превращается в проблему. Проблема серьёзная, требует затрат времени и сил, причём детали нужно шлифовать не только при подготовке к покраске, но и после грунтования.

Как шлифовать профильные детали?

Как отшлифовать профильные детали, например, филёнку, столешницу, фигурные детали мебели, погонажные изделия? В большинстве своём ответ будет однозначный и в том числе, если задать его Вам прямо сейчас, — это вручную.

Но решения найдены, причём давно, и они позволяют как улучшить качество обработки, так и делать это с большей скоростью, то есть повысить производительность.

Группы инструмента для профильного шлифования изделий из МДФ и дерева :

В зависимости от того, каким инструментом производится шлифованием, выделяют четыре основных группы инструмента для профильного шлифования:

Шлифование лентой с профильным прижимным утюжком

Для шлифования используется бесконечная шлифовальная лента на эластичной тканевой основе. Благодаря эластичности основы шлифовальная лента точно огибает обрабатываемый профиль.

Шлифование производится на станках проходного типа со шлифовальными узлами в количестве от 2 до 10, что позволяет полностью охватить профиль детали, тем самым провести обработку предельно сложного профиля, а также использовать при прогоне детали через станок шлифовальные ленты нескольких видов зернистостей.

Обрабатывают таким образом любые погонажные изделия, а также профильные кромки деталей из массива древесины или МДФ.

Шлифование выполняется лентой на эластичной тканевой основе, натянутой между валами и прижимаемой к обрабатываемой поверхности при помощи специального профильного утюжка.

В зависимости от зернистости используемой шлифовальной ленты возможно проводить как грубое шлифование (от Р-80 до Р-150) перед нанесением грунта, так и деликатное шлифование грунтованной поверхности (Р-180 – Р-320).

Также агрессивность шлифования можно регулировать путем увеличения или снижения рабочего давления, подаваемого на прижимной утюжок.

Для обработки различных профилей предусматривается использование нескольких комплектов шлифовальных утюжков. Большинство модификаций станков позволяет производить легкую и быструю замену утюжка новым.

Ленточно-шлифовальный суппорт

Ленточно-шлифовальные суппорты устанавливаются вертикально, горизонтально и под любым углом к горизонтали.

Суппорт состоит из :

- станины

- трех барабанов, вокруг которых обращается шлифовальная лента (один барабан приводной, а два — не приводных)

- электродвигателя привода обращения ленты

- пневматического механизма ее натяжения

- прижимного утюжка

- ограждения ленты, одновременно выполняющего функцию кожуха с патрубком для его присоединения к системе удаления отходов.

Профилированный утюжок и как его изготавливают

Профилированный утюжок, который прижимает ленту, изготавливается из древесины, рабочая поверхность которого изогнута в направлении движения ленты.

Для предупреждения износа, снижения трения и нагрева поверхность утюжка покрывается лентой из фторопласта, закрепляемой на утюжке обычными гвоздями.

Для того точного совпадение профиля шлифуемого профиля и прижимного утяжка необходимо выполнить предварительное его профилирование.

Сначала выполняется фрезерование образца профиля на том станке и тем инструментом, с использованием которых будет изготавливаться продукция, а на поверхность профиля наклеиваются фторопластовая лента и шлифовальная шкурка, причём та, которой будет обрабатываться вся партия.

Затем этот подготовленный профиль неподвижно закрепляется в станке. Заготовка утюжка с предварительно выбранным в ней начерно контр профилем помещается в суппорт станка напротив профиля со шкуркой.

Суппорт, который движется возвратно-поступательно вдоль этого профиля, постепенно приближается к нему. Когда за счет этого движения и удаления части материала утюжка профили полностью совпадут, утюжок снимается со станка, на него наклеивается фторопластовая лента, защищающая его рабочую поверхность от износа и перегрева.

В результате такой обработки в шлифовальном станке достигается полное совпадение обрабатываемого профиля и контр профиля утюжка с учетом толщины шлифовальной шкурки.

Автор : Константин Петров , компания «Медиа Технологии».

Шлифование профилирующими кругами

Для шлифования профильных деталей используются шлифовальные круги с различной структурой и типом основы. Для того, чтобы ими можно было шлифовать профильные детали, их предварительно профилируют.

Лепестковый круг

Лепестковый круг — это круг, который состоит из лепестков абразивного материала. Лепестки делают из абразивного нетканого однородного материала, а также в комбинации с абразивными сегментами на бумажной и тканевой основах.

Отличия лепестковых кругов :

Лепестковые круги отличаются твердостью, которая зависит от :

- плотности

- количества лепестков, расположенных на определенном посадочном диаметре

- вида специальной пропитки.

Кручёный круг или круг из нетканого материала для профильного шлифования

Тело крученого круга выполнено из абразивного нетканого материала, многослойно накрученного на посадочный диаметр.

Структура таких шлифовальных материалов трехмерная и состоит из синтетического фибрового волокна, заполненного абразивным зерном из оксида алюминия или карбида кремния, которые связаны между собой смолой. Зерно абразива равномерно распределено внутри круга, благодаря чему инструмент получил высокую износостойкость.

Благодаря открытой пористой структуре изделия из нетканого абразивного материала не забиваются смолой и шлифовальной пылью, что особенно важно при обработке смолистых пород древесины. Кроме того, воздух, проходящий через поры, способствует охлаждению зоны резания и препятствует нагреванию обрабатываемой заготовки.

Отличия кручёных кругов :

Круги из нетканого материла отличаются твердостью, которая определяется :

- изначальной жесткостью самого нетканого материала

- степенью и типом специальной пропитки

- плотностью накрутки круга, то есть количеством слоев или оборотов.

Простой способ профилирования нетканого шлифовального круга

На деталь, которую в будущем будут шлифовать, наклеивают шлифовальную бумагу грубой зернистости. Далее заготовка подается под вращающийся нетканый круг, установленный на шпиндель станка. В результате вышлифовывается необходимый контрпрофиль обрабатываемого изделия.

Профиль полученного сечения поддерживается автоматически и дополнительное профилирование кругов в процессе эксплуатации не требуется. Форма круга останется неизменной до тех пор, пока круг полностью не износится.

Абразивное зерно равномерно распределено по всему объему круга, что исключает вероятность образования зон не прошлифовки на обработанной профильной поверхности.

Сколько погонных метров погонажа можно отшлифовать одним нетканым объемным кругом?

Практика применения объемных нетканых кругов на деревообрабатывающих и мебельных предприятиях показала, что один круг может обработать в среднем от 10 до 20 тысяч погонных метров погонажа мягких пород древесины и от 30 до 40 тысяч погонных метров погонажа твердых сортов древесины (в отдельных случаях – до 50 тысяч).

Полиуретановый круг

Полиуретановые круги производятся в России фирмой «Астра-2» (г. Москва). Эти круги легко профилировать методом обратного шлифования крупнозернистыми шкурками и брусками.

Круг состоит из полиуретановой массы, в которой равномерно по всему объему распределены абразивные зерна. Кроме того, этот абразивный инструмент может содержать ещё и добавки абразивного волокна нетканого материала.

Отличия полиуретановых кругов :

Между собой круги отличаются :

- плотностью полиуретана

- пористостью полиуретана

- концентрацией абразивных зерен.

Принципы выбора насадок на болгарку для шлифовки металла

На строительных площадках, заводах, предприятиях, в частных мастерских, гаражах, домах используются электроинструменты. Если нужно разрезать металлическую деталь, очистить её от слоя ржавчины, отшлифовать поверхность, применяется угловая шлифовальная машинка. Перед выполнением определённых технологических операций необходимо подобрать насадку на болгарку для шлифовки металла.

Типовые размеры

Посещая строительный магазин можно увидеть большое разнообразие насадок на болгарку. Они отличаются строением, диаметром, толщиной. Нужно понимать насколько важны технические параметры оснастки. Если диаметр будет больше допустимого, могут возникнуть следующие проблемы:

- Маломощный инструмент не сможет эффективно работать с оснасткой большого диаметра.

- Линейная скорость режущей кромки увеличивается зависимо от размера. Если он большой, оснастка может разрушиться.

- Чтобы работать оснасткой большего размера, нужно снимать защитный щиток. Однако это делает рабочий процесс небезопасным для человека.

Диаметр центрального отверстия, которое предназначено для посадки на вращающийся вал — 22,2 мм. Типовые размеры внешнего диаметра — 115, 125, 150, 180, 230 мм.

На новых дисках указывается вся необходимая для покупателя информация — диаметр, толщина, скорость вращений, сферы применения оснастки.

Назначение

Среди огромного разнообразия дисков для болгарок можно выделить 4 группы основных насадок. Разделяются они зависимо от проводимых технологических операций.

Наиболее часто используются диски для УШМ при разрезании изделий из разных материалов. Существует несколько видов отрезных дисков:

- Насадки для металла. Оснастка, изготавливаемая из электрокорунда. Обозначаются синим цветом.

- Насадки для разрезания натурального камня или бетона. Такие диски изготавливаются из карбида кремния. Обозначаются зеленым цветом. Не подходят для работы с красным кирпичом, керамической плиткой.

- Оснастка, используемая во время работы с плиткой, керамогранитом, красным кирпичом. Изготавливается из металла. Края покрываются алмазной крошкой. Во время активной работы металлическими дисками нужно использовать охлаждающую жидкость.

- Насадки для дерева. Это металлические диски ничем не отличающиеся от циркулярных пил.

Лучше не использовать УШМ с диском по дереву. Связано это с тем, что циркулярная оснастка крайне опасна при работе с болгаркой. Она часто соскальзывает с вращающего вала, заклинивает, отскакивает.

Обдирочные

С помощью УШМ часто очищают металлические поверхности от ржавчины, налёта, краски. Для этого используется насадка, на которой закрепляется металлическая проволока. Обдирочный диск — изделие с закреплённой по внешнему диаметру корщёткой или чаша с торчащими вперёд металлическими прутиками.

Шлифовальные

Шлифовальный диск для болгарки по металлу называют лепестковым. Он используется при работе с металлом и другими материалами. На нем закрепляются отдельные кусочки наждачной бумаги. Размер абразивных частиц зависит от требуемой степени очистки.

Чаще всего, заточные камни используются при работе со станками. Если инструмента нет, можно закрепить камень для заточки инструментов, ножей на УШМ. Продаются специальные насадки для электроинструментов с толщиной не менее 0,5 см.

Выбор шлифовального круга

При выборе шлифовального круга для болгарки нужно учитывать ряд факторов:

- Размер внешнего диаметра оснастки. От этого будут зависеть габариты инструмента, его мощность.

- Диаметр посадочного отверстия. Обычно это типовой размер.

- Толщина. От этого будет зависеть долговечность оснастки.

- Размер абразивных частиц. Зернистость зависит от вида проводимых работ — шлифовка или грубая обработка.

Сферы применения болгарки

УШМ применяется при различных манипуляциях:

- Полировке металлических, керамических, пластиковых поверхностей.

- Грубой обработке различных материалов. Используются диски с наждачной бумагой.

- Заточке инструментов, ножей.

- Разрезании различных материалов.

- Снятии лака, краски, налёта, ржавчины.

Как правильно поменять диск на болгарке?

Чтобы сменить насадку для болгарки, нужно использовать специальный ключ, который прилагается в комплекте с оснасткой. Новичку нужно изучить порядок действий, чтобы не повредить оснастку и инструмент. Этапы замены:

- Зафиксировать насадку неподвижно. Для этого на передней части корпуса УШМ (с другой стороны от вращающегося вала) есть специальная клавиша. Нужно отключить инструмент от сети, нажать на кнопку, немного довернуть диск, чтобы шпиндель зашёл в стопорное отверстие.

- На прижимном кольце, которое надевается поверх оснастки, есть два отверстия. В них нужно вставить специальных ключ для УШМ.

- Одной рукой зажать кнопку блокировки диска, а другой медленно с усилием провернуть ключ против часовой стрелки.

- Когда фиксирующее кольцо начнёт вращаться, его можно открутить руками.

После снятия прижимного кольца нужно убрать оснастку, проверить состояние нижнего фланца. Если присутствует слой грязи, остатки обрабатываемого материала, нужно очистить основание с помощью щётки. Для этого снимается нижний фланец. Можно снять защиту. Для этого требуется открутить удерживающие болты или отжать запорное кольцо.

После установки новой оснастки нужно накрутить прижимное кольцо. Далее зажать кнопку блокировки вращающегося шпинделя. Закрепить ключ в отверстиях прижимного кольца и медленно его затянуть, удерживая кнопку блокировки.

Обеспечение безопасной работы

Болгарка считается одним из опаснейших электроинструментов, используемых на строительных площадках. Во время работы с ней нужно соблюдать ряд правил:

- Использовать защитную экипировку — маску или очки, перчатки.

- Не снимать защитного кожуха при работе.

- Никогда не использовать дисков большего диаметра, чем заявлено на электроинструменте.

- Не применять диски для шлифовки при разрезании деталей.

- Проверить надёжность закрепления прижимного кольца до запуска электродвигателя.

- Нельзя разрезать заготовку ближе к центру, если она имеет две точки опоры по краям. Из-за этого диск может заклинить, разорвать.

- Проверять целостность оснастки перед началом работ.

- Не пережимать зажимное кольцо.

- Нельзя применять болгарку рядом с воспламеняемыми материалами, жидкостями.

- После запуска инструмента нужно подождать несколько секунд, чтобы диск закрутился на максимальных оборотах.

- Нельзя прижимать оснастку к заготовке при разрезании.

- Если диск заклинило, нужно немедленно отключить инструмент.

- Металлические уголки, профиля, трубы большого диаметра разрезаются в два подхода.

Во время активной работы угловой шлифовальной машинкой нужно использовать охлаждающую жидкость, которой поливают место среза. Самому инструменту нужно давать отдохнуть через каждые 5 минут.

Угловой шлифовальной машинкой можно выполнять различные технологические операции. Для этого существуют разные виды оснастки. Чтобы не допустить ошибок при выборе оснастки, важно учитывать мощность, габариты инструмента. Также нельзя забывать про технику безопасности.

Пожалуйста поддержите канал: ставьте лайки, делайте репосты, а мы будем размещать для Вас полезную информацию о металлах!

Так же Вы можете посетить наш информационный сайт всё о металлах и обработке.

Профильное шлифование металла

Опубликовано admin мая 17, 2012 в Резка металлов

Профильное шлифование производят по трем схемам: движение круга по заданному контуру и возвратно-поступательное движение стола с заготовкой. Методами осуществления этого вида обработки являются шлифование по копиру, оптическое профильное шлифование и обработка по координатам с ручным перемещением детали. Круг имеет в этом случае форму цилиндра, конуса или криволинейной поверхности радиусом.

Обработка профильным кругом, контур которого соответствует профилю детали. В этом случае круг постепенно подается к обрабатываемой детали, совершающей вместе со столом станка возвратно-поступательные движения. Шлифовальные станки, предназначенные для профильного шлифования, имеют встроенные синусные магнитные столы, обеспечивающие точную установку детали под нужным углом.

Так, фирма «Юнг» выпускает прецизионные плоскошлифовальные станки для профильного шлифования. Одна из моделей (HF50R) служит для шлифования закаленных высоколегированных и быстрорежущих сталей и твердых сплавов. Станок имеет привод постоянного тока с бесступенчатым регулированием скорости вращения от 1000 до 4000 об/мин, встроенные оптические устройства, обеспечивающие точность 0,001 мм. Обработка ведется мягкими шлифовальными кругами; силовое профильное шлифование, при котором, подобно цилиндрическому фрезерованию, весь припуск снимают за один проход при медленном возвратно-поступательном перемещении стола с деталью в продольном направлении. Иногда обработку разделяют на два прохода — черновой и чистовой. Ширина круга при силовом шлифовании обеспечивает полный охват профиля обрабатываемой детали. Применение силового шлифования позволяет в несколько раз увеличить производительность, повысить точность обработки и снизить износ круга по сравнению с обычным профильным шлифованием. Фирма «Роберт Блом» выпускает специальные станки для этого вида шлифования. Этим методом производилась обработка, например, штампа из инструментальной стали (12—13% Сr) твердостью HRC 62—63 на режимах: скорость рабочего перемещения стола 25 мм/мин, холостого хода—100 мм/мин. Пуансон из этой же стали обрабатывается в два прохода; на первом проходе скорость перемещения стола 20 мм/мин, глубина шлифования 3,95 мм, на втором (чистовом) — соответственно 35 мм/мин и 0,05 мм.

Износ шлифовального круга при работе происходит неравномерно, в первую очередь осыпается и выламывается часть круга, совпадающая с направлением подачи и снимающая основную долю припуска. Износ каждого участка круга определяется следующими физическими явлениями: истиранием рабочих поверхностей зерен; выкрашиванием режущих кромок зерен; вырыванием зерен из связки; истиранием связки; забиванием межзеренного пространства продуктами износа и шлифуемым материалом (засаливанием). В начальный период резания между задней поверхностью абразивного зерна и обрабатываемым материалом возникает адгезия, приводящая к образованию характерных для этого процесса кратеров. При последующих контактах под действием касательных напряжений происходит скол или срез частиц абразива. Помимо этого, рабочие зерна подвергаются значительному циклическому воздействию касательных напряжений, обусловленных процессом резания. Это приводит к возникновению усталостных явлений; они протекают как в тончайших поверхностных слоях зерна, так и в связке — в зоне крепления зерна в круге. При обработке ряда материалов, например титановых сплавов, температура в зоне резания достигает таких высоких значений, что возникает диффузионный износ. Он обусловлен диффузией между материалами абразивного зерна и свежеобнаженной поверхностью детали.

Росту его интенсивности способствует крайне малое время контакта; известно, что скорость диффузии в начальный момент весьма большая. Поскольку число циклов контакта велико, это вызывает интенсивный износ.

Износ кругов при шлифовании титановых сплавов имеет свои специфические особенности, обусловленные химическим воздействием обрабатываемого материала на материал круга. В результате этого происходят интенсивные процессы налипания титана на режущие кромки зерен абразива, химическое разрушение их, приводящее к повышенному износу круга.

Поэтому при обработке этих материалов обязательно применяют СОЖ помимо охлаждения и удаления стружки она препятствует химическому взаимодействию титанового сплава с шлифовальным кругом. Критериями затупления шлифовального круга являются увеличение шероховатости поверхности, образование в ней пятен местных прижогов, огранка детали и появление следов вибраций.

В процессе износа на периферии круга образуются волны с определенным постоянным шагом, при этом чем выше окружная скорость, тем больше высота этих волн. Это ведет к образованию волнистости обработанной поверхности. Значительно ее уменьшение по сравнению с обычным шлифованием при постоянной скорости вращения круга достигается применением плавного изменения скорости вращения посредством установки регулируемого электропривода. В этом случае в пределах одного класса повышается и чистота поверхности. Оптимальным является режим плавного изменения скорости вращения круга в пределах 12—15% от ее верхнего значения с выдержкой на границах диапазона изменения скорости течение 10—15 сек при соотношении времени перехода к времени выдержки скорости примерно 1:3.

Теплота при шлифовании кругом сосредоточена на сравнительно узком участке поверхности вдоль образующей круга; в этом случае тонкий слой, расположенный в зоне обработки, сильно нагревается, между тем как близлежащие слои остаются холодными. Поэтому вначале этот тонкий сильно нагретый слой, испытывая сопротивление со стороны окружающих слоев к расширению, оказывается пластически сжатым. Следовательно, в этот момент образуется временное напряжение сжатия. В дальнейшем, после того как материал остынет и температура по сечению полностью выровняется, в нем сформируются (из-за ранее образовавшейся пластической деформации сжатия) растягивающие остаточные напряжения.

Для рассмотрения механизма возникновения остаточных внутренних напряжений примем для простоты, что под тонким поверхностным слоем располагается узкая щель. При шлифовании кругом в момент времени под действием тепловых сжимающих напряжений — обусловленных «холодной» сердцевиной детали, возникает пластическая деформация сжатия — в дальнейшем она вызывает остаточные напряжения растяжения. Напротив, длительный контакт абразивной ленты ведет к равномерному прогреву детали, т. е. равномерному тепловому удлинению всей детали, в этом случае дальнейшее охлаждение сердцевины вызывает образование остаточных напряжений сжатия.

Как показывают исследования, шлифованные трещины образуются в первую очередь при обработке хрупких материалов результате действия больших удельных сил резания при высокой скорости деформации обрабатываемого материала. Выделяющееся при шлифовании тепло способствует образованию трещин прежде всего из-за возникновения прижогов, тепловых, временных и остаточных напряжений и повышения хрупкости вследствие структурных превращений. Тепловые явления, не являясь в ряде случаев первопричиной возникновения трещин, могут, однако, вследствие косвенных связей играть решающее значение. Так, в процессе шлифования титановых сплавов зачастую возникает температура более 1000° С, при которой этот материал претерпевает аллотропические превращения; в этих зонах происходит местное снижение твердости, что ведет к снижению предела усталости. Поэтому во всех случаях основными средствам ликвидации трещин является снижение скоростей резания и подач, применение оптимальных СОЖ, работа крупнозернистыми и пористыми кругами твердостью МСМ.

Самые распространенные технологии полировки металла

Полировкой называется окончательный процесс изготовления детали, осуществляемый с использованием различных способов с целью удалить минимальный слой металла для достижения зеркального блеска поверхностей. Это взаимосвязанные физические, химические, электрические воздействия, выбор которых зависит от вида материала, используемого инструмента и характеристик внешней среды. Требуемое качество достигается при замене абразивов и способов воздействия. Время полирования зависит от исходного качества металла.

Требования ГОСТ к полировке металла

Требования к качеству металла и покрытий определены в ГОСТ 9.301-86. На поверхностях не должно быть раковин, пор, ржавчины, трещин после шлифования, окалины, заусенцев. К степени блеска нормативных требований нет.

На предприятиях, занимающихся обработкой металлов, осуществляется входной контроль поверхностей. При необходимости проводится:

- обработка сжатым воздухом, содержащим абразив (стальную дробь) (удаляется ржавчина и окалина);

- обработка металлическими щетками для удаления окислов и травильного шлама;

- обезжиривание разогретых в органических растворителях (хлорированных углеродах) для удаления смазки;

- обезжиривание в растворах щелочей (удаление минеральных масел);

- обезжиривание в электролите (электрохимическое).

В домашних условиях поверхности протираются растворителем, обрабатываются напильником или болгаркой с диском с соответствующей зернистостью.

Класс полировки металла

Класс полировки определяется по шероховатости поверхностей (высоте неровности в микронах) конкретной детали. Шероховатость соответствует области использования. Всего существует 14 классов чистоты, которые в чертежах обозначаются равносторонним треугольником. Числовые значения шероховатости после полировки металла указаны в ГОСТ 2789-59.

Класс полировки металла

Внешний вид поверхности

Высота неровностей (до мкр)

Следы обработки хорошо видны

Точение, фрезерование, строгание

Следы обработки почти не видны

Следы обработки не видны

Тонкое точение, шлифование

Поверхность с зеркальным блеском

В промышленности для измерения высоты неровностей используются специальные приборы: профилографы и микроскопы. В домашних условиях шероховатость определяется «на глаз».

Существующие способы полировки металла

Самые распространенные способы полировки металла:

- механический (абразивный);

- химический (пасты, растворы);

- электрохимический (в электролитах);

- ультразвуковой.

Механическая полировка металла может быть сухая или мокрая.

Процесс может осуществляться:

- вручную;

- в полуавтоматическом режиме;

- автоматически.

Важно! При ручной обработке можно следить за процессом и влиять на результат. Достичь высокого качества и производительности невозможно.

Полуавтомат – это специальное оборудование и квалифицированный специалист. Обработка осуществляется на станках для полировки металла, технологические параметры меняются вручную. При автоматической обработке на серийном производстве участие человека не требуется. Работа осуществляется очень быстро и с высокой точностью. Объем брака минимизирован.

Вручную полируют мелкие детали в домашних условиях. Пасту наносят на тряпку и натирают поверхность круговыми движениями. Для поверхностей больших размеров чаше всего используют шлифовальные машины (болгарки) или дрели, оснащенные насадками различной зернистости.

На диск можно установить различные насадки. Если насадка из войлока или ткани, ее смачивают пастой. Профессиональный инструмент используют в автомастерских, так как он позволяет обработать поверхности достаточно больших размеров. На небольших предприятиях, обрабатывающих металл, используются станки, оснащенные полировочными лентами или войлочными (матерчатыми) кругами.

К механическим способам относится так же абразивная технология полировки металла в вибрационных барабанах, наполненных сухим абразивом или раствором. Вращение и вибрация позволяют быстро снизить шероховатость. Если способ сухой, то раствор заменяется опилками дуба или ясеня, кусочками фетра или замша. Если используется раствор, то кроме полировочных стальных шариков в него можно добавить щелочь (например, раствор хозяйственного мыла), ускоряющую процесс.

Но механическое полирование обладает рядом недостатков:

- существует вероятность внедрения абразивов в структуру металла;

- большие затраты на установки и ресурсы;

- обработка состоит из нескольких стадий;

- процессом сложно управлять;

- требуются значительные затраты ручного труда и времени.

Важно! Более высокий потенциал у химической полировки, особенно, если речь идет об элементах декоративной отделки помещений из различных сплавов или дорогих металлов.

При использовании этого способа металлические изделия погружаются в растворы определенной температуры. При прохождении химических реакций шероховатости плавятся в течение нескольких минут. Ручного труда почти нет, электроинструмент и приспособления для полировки металла не требуются. Поверхность обрабатывается равномерно, конфигурация детали значения не имеет.

Но есть и недостатки. Зеркальный блеск не достигается (поверхность скорее матовая), раствор нужно часто менять, он достаточно агрессивный (чаще всего это кислота). Работы можно проводить только в спецодежде, помещение должно быть оснащено качественной системой вентиляции.

При электрохимической полировке детали тоже погружаются в раствор, но через него пропускается электрический ток. Так как поверхность неровная, оксидная пленка толще в микровпадинах. Раствор быстрее обрабатывает ровные части поверхности с тонким слоем оксида. По окончании процесса поверхность получается идеально гладкая. Небольшие временные затраты дают возможность повысить производительность.

Недостаток – большой расход электроэнергии. Если поверхность шероховатая, требуется механическая шлифовка. Нужно тщательно следить за качеством и температурой раствора, плотностью тока. Растворы создаются из кислот, поэтому обязательно соблюдение правил техники безопасности. Чтобы сократить расходы, желательно предварительно материал обрабатывается механическими способами.

На крупных предприятиях полирование стараются автоматизировать и роботизировать. Сделать это позволяет использование ультразвука, повышающего производительность в 30 раз и позволяющего не приобретать круги и пасты. Расход электроэнергии ниже, чем при использовании химического или электрохимического способа.

Средства для полировки металлов

Технология ручной полировки металла требует покупки оборудования (дрели, болгарки) и различных насадок.

Основные средства для полировки металлов механическим способом – различные пасты, содержащие карбид кремния, циркония или титана, алмазную крошку, оксид хрома. Твердые пасты необходимо разбавлять маслом. Затраты получаются большие, так как процесс состоит из нескольких этапов, для каждого из которых требуются различные насадки.

Если используется химический или электрохимический способ, нужны большие емкости и кислоты для приготовления растворов, спецодежда. Используется азотная, соляная, серная, фосфорная кислота, глицерин, бензиловый спирт. Для домашнего хозяйства это достаточно затратные покупки, поэтому химическими препаратами пользуются только на предприятиях.

Станки для полировки металла

Все полировочные станки делятся на 2 группы: с кругами и лентами. Ленты и круги состоят из абразивов, при выборе учитываются требования к шероховатости поверхностей после обработки. Оборудование полуавтоматическое или автоматическое. Автоматические станки могут становиться частью линий, используемых в серийном производстве.

Любой станок оснащен станиной (платформой), не меняющей положение во время работы. На платформу монтируется электродвигатель, приводящий в движение вал. Работать можно с точильными абразивами и кругами. Угол заточки регулируется вручную или автоматически. Некоторые конструкции оснащаются емкостью для воды, необходимой для охлаждения.

Доступны станки для обработки сырья (листов стали, алюминия, латуни, профилей) и готовых изделий:

- судовой арматуры;

- сантехнического оборудования;

- металлических карнизов и перил;

- дверных ручек, частей подсвечников;

- велосипедных деталей;

- столов и стульев;

- глушителей для мотоциклов и автомобилей.

Мощность промышленных моделей 700-950 Вт, подключаются они к сети 220 В. Частота вращений 90-150 оборотов в минуту. Регулировка производится в зависимости от характеристик обрабатываемого материала и формата круга. На первых этапах обработки используются большие круги, маленькие – для доработки. В комплектацию включается кабель и удлинитель. Во время работы могут потребоваться инструменты для измерения углов, стабилизаторы, пасты.