Содержание

Многошпиндельный сверлильный станок по металлу

Станки многошпиндельные во Владимире

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Шпиндельный шлифовальный станок JET jbos-5 м

Радиально-сверлильный станок Stalex SRD-5012

Wenxing 100E1 станок для изготовления ключей

Распиловочный станок Proxxon FKS/Е

Станок шлифовальный Triton Tr894303

Шлифовальный станок JET JBOS-5 708404M осцилляционный ш.

Станок сверлильный RedVerg RDQ-4116Z

Осцилляционный шпиндельный шлифовальный станок Jet JBOS.

Станок вертикально-сверлильный Сорокин стационарный 12.

Станок шпиндельно-шлифовальный осцилляционный TSPS450 T.

Осцилляционный шпиндельный шлифовальный станок Jet JOSS.

Шпиндельный шлифовальный станок JET jbos-5 м

Шпиндельный шлифовальный станок JET jbos-5 м

Станок сверлильный STALEX SHD-32PF Pro

Осциллирующий шпиндельно-шливовальный станок JET 708404.

Осцилляционный шпиндельный шлифовальный станок Record P.

Осциллирующий шпиндельно-шлифовальный станок JET JOSS-S

708027 Приспособление для ручной заточки инструмента на.

Станок радиально-сверлильный JET JRD- 920R

Станок сверлильный STALEX SHD-50PF Pro

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Осцилляционный шпиндельный шлифовальный станок JET JBOS.

Шпиндельный шлифовальный станок JET jbos-5 м

Станок шлифовальный JET JBOS-5

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Осципляционный шпиндельный шлифовальный станок Jet 2308.

Станок шлифовальный осцилляционный шпиндельный Jet JBOS.

Осциллирующий шпиндельно-шливовальный станок JET 708404.

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Станок шлифовальный энкор Корвет-51

Осцилляционный шпиндельный шлифовальный станок Jet Joss.

Станок осцилирующий шпиндельно-шлифовальный JET JBOS-5

BELMASH BDG 100/152 станок шлифовальный ленточно-дисков.

Шпиндельный шлифовальный станок JET jbos-5 м

Распиловочный станок JET JTS-315SP SM

Шпиндельный шлифовальный станок JET jbos-5 м

Многошпиндельный фрезерный станок с ЧПУ по дереву Suda.

Станок сверлильный на магнитной подошве Энкор Корвет 44.

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Осциляционный шпиндельно-ленточный шлифовальный станок.

Оборудование для намотки кабеля и троса в бухту Промсна.

BELMASH SDMR-2500MAX станок многофункциональный

Станок радиально-сверлильный Stalex SRD-4008, 40 мм, вы.

Осцилляционный шпиндельный шлифовальный станок Record P.

Станок шлифовальный JET Jbos-5

Распиловочный станок JET JTS-250CSX 230В

Станок вертикально-сверлильный Сорокин настольный 5 ско.

Осцилляционный шпиндельный шлифовальный станок Jet Jbos.

Фрезерный станок с ЧПУ с автоматической линейной сменой.

Proxxon 27112. Микрофрезерный станок MF 70, подготовлен.

Осциллирующий шпиндельно-шлифовальный станок JET JOSS-S

Осцилляционный шпиндельный шлифовальный станок Jet Jbos.

Тампонный станок Winon WN-160A

Осцилляционный шпиндельный шлифовальный станок JET JBOS.

Токарно-фрезерный 4-х шпиндельный станок с ЧПУ Aoshuo L.

Оборудование для намотки кабеля и троса в бухту Промсна.

Станок шлифовальный осцилляционный шпиндельный JET JBOS.

Тампонный станок Winon WN-128

JBOS-5 Осцилляционный шпиндельный шлифовальный станок 2.

Станок радиально-сверлильный Stalex SRD-4010, 40 мм, вы.

Станок осцилирующий шпиндельно-шлифовальный JET JOSS-S

Комбинированный шлифовальный станок Record Power BDS150

Шпиндельный шлифовальный станок JET jbos-5 м

Станок радиально-сверлильный Stalex SRD-5012, 50 мм, вы.

Шпиндельный шлифовальный станок JET jbos-5 м

Осцилляционный шпиндельный шлифовальный станок Jet Joss.

Станок сверлильный STALEX SHD-40PF Pro

Фрезерный станок WATTSAN 0609 MINI

Станок шлифовальный «Зубр», 330 Вт

Осциляционно-шпиндельный шлифовальный станок Triton TSP.

Осциллирующий шпиндельно-шлифовальный станок JET JOSS-S

Распиловочный станок Proxxon FET

Осциллирующий шпиндельно-шлифовальный станок JET JOSS-S

Осциляционный шпиндельно-ленточный шлифовальный станок.

Многошпиндельные сверлильно-присадочные станки

Конструкция. В крупносерийном производстве для сверления нескольких отверстий в каждой заготовке применяют многошпиндельные сверлильные станки с горизонтальным или вертикальным расположением шпинделей, а также станки, у которых имеются одновременно горизонтальные и вертикальные шпиндели. Многошпиндельные станки служат для сверления отверстий в заготовках, соединяемых на шкантах и металлических стяжках. Для высверливания отверстий, расположенных в детали на близком расстоянии одно от другого, применяют специализированные многошпиндельные станки с групповым приводом шпинделей через шестеренную передачу.

Сверлильный многошпиндельный горизонтально-вертикальный станок СГВП-1 (рис. 115) предназначен для сверления отверстий ‘в щитовых заготовках одновременно на пласта и кромках.

На станин» станка установлены шесть вертикальных и четыре горизонтальных агрегатных головок с индивидуальными приводами подачи.

Станина станка состоит из вертикальных стоек 1 и 6, связанных балками 3, и напоминает по форме букву «П», внутри которой крепится стол 10. Вертикальные сверлильные головки 4 кре-шятся на балках 3, горизонтальные 2 закреплены на столе 10. Для установки заготовки на определенной высоте относительно шпинделей головок 2 предусмотрены упоры 8 с винтовым механизмом / (рис. 116), действующим через скошенный сухарь 2 на цилиндрическую штангу 3 упоров. Над упорами размещаются прижимы 9 (см. рис. 115) с пневмоприводном 8 (см. рис. 116).

Для перемещения сверлильных головок в горизонтальной плоскости имеются шестеренно-реечные механизмы 4, подача от пневмоцилиндра 5. Кроме того, горизонтальные сверлильные головки вместе со столом могут изменять свое положение и в вертикальной плоскости.

Для сверления отверстий с небольшими расстояниями между их центрами применяют двух- или трех шпиндельные насадки, представляющие собой группу шестерен, заключенных в корпус. Вал ведущей шестерни 7 закрепляется на шпинделе силовой головки с электродвигателем 6, а валы других шестерен служат шпинделями для закрепления сверл 9. Все валы-шпиндели шестерен насадок вращаются в одну и ту же сторону, для чего введены шестерни //.

Аппаратура управления станком размещается в нишах боковых стоек. Кнопки управления и сигнальные лампы выведены на панель управления. Педаль 7 (см. рис. 115) служит для включения станка.

В табл. 21 приведены технические характеристики сверлильных станков.

Настройка станков. Выбирают режим работы многошпиндельных станков,

пользуясь данными, приведенными для одношпиндеольных станков.

Настройка многошпиндельных станков несколько сложнее, чем одношпиндеольных. Сначала по размеру высверливаемых отверстий подбирают сверла, устанавливают и закрепляют их в патронах. После этого на стол укладывают шаблон или деталь-образец, по которым устанавливают шпиндели. В горизонтальной плоскости поперек станка их перемещают по балкам вручную. Все шпиндели, закрепленные на одной балке, после этого передвигают в продольном направлении также вручную.

Это трудоемкая операция, поэтому многошпиндельные станки целесообразно применять только при обработке больших партий деталей.

Установив шпиндели, регулируют высоту (при электрическом управлении

станком) конечных выключателей или упоров (при

Рис. 116. Схемы сверлильной головки, упора и прижима (а) и насадок (б и в);

1—винт механизма установки упора, 2 — сухарь, 3 — штанга, 4 — шестеренно-реечный механизм,5 — пневмоцилиндр механизма подачи, 6 — электродвигатель, 7 — шестерня, 8 — пневмопривод, производящий зажимы, 9 — сверло, 10 — шестерни шпинделей, // — паразитные шестерни

Таблица 21.Технические характеристики сверлильных станков

подаче от гидропривода) в зависимости от требуемой величины подъема и опускания стола. Для базирования заготовок, которое должно осуществляться по двум взаимно перпендикулярным кромкам, на столе закрепляют линейки, а для закрепления заготовок устанавливают прижимы с пневмоприводном.

Настройка станка СГВП-1 начинается с выбора насадок и оправок. Если расстояние между смежными отверстиями равно или более 100 мм, можно настраивать станок без насадок. Насадки могут быть установлены как на горизонтальные, так и на вертикальные головки. После установки насадок ‘поворотом рукоятки дросселей пневмопривода устанавливают скорость подачи, учитывая диаметр сверления и число установленных сверл. Затем на стол устанавливают щит-шаблон и по отверстиям в нем размещают силовые головки со сверлами. Качество настройки проверяют сверлением в щите отверстий, убеждаясь в правильности их размещения.

Работа на станках. Станочник укладывает на стол заготовку, прижимает ее к базовым линейкам и педалью включает подачу. В этот момент автоматически срабатывают прижимы, и заготовка со столом подается вверх. В крайнем верхнем положении стол останавливается. Шпиндели перемещают сверла, последние выбирают отверстия. Затем стол опускается. Когда стол занимает исходное положение, то нажимает на нижний конечный выключатель, отключающий прижимы, которые поднимаются. Станочник снимает обработанную заготовку и кладет на стол следующую. Специальными шаблонами необходимо систематически проверять правильность размеров и расположения отверстий.

На станке СГВП-1 работает один станочник. В начале работы нужяо перевести выключатель в положение «Наладка»; включением соответствующих кнопок панели проверить направление вращения всех сверл, подачу их, прижим заготовки. Затем переключатель устанавливают в положение определенного режима работы и нажимают кнопку «Пуск станка».

Одношпиндельные сверлильные станки

Конструкция. Одношпиндельные сверлильные станки выпускают как с горизонтально, так и с вертикально расположенным шпинделем. Последние применяют особенно часто. На рис.

показан станок с вертикальным расположением шпинделя 4, закрепленного подвижно и цилиндрических направляющих. На шпинделе установлен ступенчатый шкив, -связывающий его через ременную передачу с электродвигателем 7. В некоторых конструкциях станков шкивы шпинделя и электродвигателя составные, образующие в совокупности одноступенчатый ременный вариатор. Подача шпинделя со сверлом ручная, педалью 1 через рычажную систему 6 или рукояткой 5. Стол 9 подвижно установлен на станине и может перемешаться при настройке в вертикальной плоскости шестеренно-реечным механизмом, действующим от маховика 8. В горизонтальной плоскости стол перемещается от маховика 2 только при выборке продолговатых гнезд. Стол может быть установлен под углом к оси шпинделя. Обрабатываемые заготовки закрепляют на столе зажимами 3.

Рис. 114. Сверлильный станок с вертикальным шпинделем:

1 – педаль, 2, 8 – маховики, 3 – зажим, 4 – шпиндель,

,5 – рукоятки, рычаг, 7 — электродвигатель, 9 — стол

На столе выбирают круглые и продолговатые пазы диаметром (шириной) до 40 мм. В некоторых конструкциях станков для подачи шпинделя предусмотрен гидропривод.

Выбор режима работы. Подача на одни оборот сверла u должна быть равна 0,7 . 2,2 мм при сверлении мягкой древесины и 1,0 . 0,5 мм при сверлении твердой древесины. Меньшие значения берут для спиральных, большие – для центровых и других сверл, при сверлении которыми стружка легко удаляется от станка.

Скорость подачи U (м/мин) определяют по формуле

где п—частота вращения шпинделя, об/мин.

Настройка станков. Стол станка устанавливают по высоте так, чтобы закрепляемая иа нем заготовка .при верхнем положении шпинделя не задевала сверла. Для этого стол от сперла должен находиться на расстоянии, равном толщине заготовки плюс 15 . 20 мм.

Упорная линейка должна отстоять от боковой кромки сверла на расстоянии, равном расстоянию между кромкой заготовки и кромкой отверстия. Устанавливают упорную линейку, исходя из размеров детали, указанных на чертеже, или по образцу-эталону. При выработке гнезд или параллельно расположенных отверстий упорная линейка должна быть строго параллельна направлению горизонтального перемещения стола.

Положение линейки ‘проверяют, последовательно перемещая стол в крайние положения и замеряя расстояние от вертикальной плоскости линейки до кромки сверла. Если линейка параллельна направлению перемещения стола, то оба замеренных расстояния будут одинаковыми.

Упор, ограничивающий глубину внедрения сверла в заготовку. регулируют в каждом отдельном случае в зависимости от размеров и типа сверла. Для этого после настройки стола по высоте шпиндель со сверлом опускают на расстояние, равное глубине сверления плюс 10 . 15 мм, и закрепляют упор.

При сверлении отверстий по торцовым ограничителям заготовку закрепляют на столе зажимом 3.

При сверлении отверстий вместо упорной линейки часто применяют кондуктор. Это приспособление состоит из плиты с закрепленными на ней втулками, оси которых размещены так же, как и оси отверстий детали.

Работа на станках. Станочник базирует заготовку по упорной линейке и зажимает ее зажимом. Затем включает электродвигатель, а на станках с гидравлической подачей.—гидропривод. Сверло надвигается на заготовку. По окончании сверления шпиндель возвращается в исходное положение и заготовку снимают со станка.

В станках с ручной подачей шпиндель со сверлом надвигают рукояткой или педалью.

Pereosnastka.ru

Обработка дерева и металла

В крупносерийном производстве для сверления нескольких отверстий в каждой заготовке применяют многошпиндельные сверлильные станки с горизонтальным или вертикальным расположением шпинделей. Наиболее часто многошпиндельные станки служат для сверления отверстий в деталях, соединяемых на шкантах.

Выбирают режим работы многошпиндельных станков, пользуясь данными, приведенными для одношпиндельных станков.

Настройка многошпиндельных станков несколько сложнее, чем одношпиндельных. Вначале по размеру высверливаемых отверстий подбирают сверла, устанавливают и закрепляют их в патронах. После этого на стол укладывают шаблон или деталь-образец, по которым устанавливают шпиндели. В горизонтальной плоскости поперек станка их перемещают по балкам вручную. Все шпиндели, закрепленные на одной балке, после этого передвигают в продольном направлении также вручную. Это трудоемкая операция, поэтому многошпиндельные станки целесообразно применять только в случае обработки больших партий деталей.

Установив шпиндели, регулируют высоту (в случае электрического управления станком) конечных выключателей или упоров при подаче от гидропривода в зависимости от требуемой величины подъема и опускания стола. Для базирования заготовок, которое должно осуществляться по двум взаимно перпендикулярным кромкам, на столе закрепляют линейки, а для закрепления заготовок устанавливают прижимы с пневмоприводом.

Несмотря на значительную затрату времени на вспомогательные операции (снятие и закрепление деталей), многошпиндельные сверлильные станки высокопроизводительны.

Настройка станка СГВП -1 начинается с выбора насадок и оправок, нужных для сверления. Если расстояния между смежными отверстия-щи равны или более 100 мм, можно настраивать станок без применения насадок. Насадки могут быть установлены как на горизонтальные, так и на вертикальные головки.

После установки насадок поворотом рукоятки дросселей пневмопривода устанавливают нужную скорость подачи, при этом учитывают диаметр сверления и количество сверл, устанавливаемых на головке.

Затем на стол устанавливают щит-шаблон и по отверстиям в нем размещают силовые головки. Предварительно на головках укрепляют сверла, диаметр которых соответствует размеру отверстий в щите-шаблоне.

Качество настройки проверяют сверлением в щите отверстий с последующей проверкой правильности их размещения.

Работа на станках

При работе на станке с гидроприводом подачи станочник укладывает на стол заготовку, прижимает ее к базовым линейкам и, нажимая на педаль, включает подачу. В этот момент автоматически срабатывают прижимы, и заготовка подается вместе со столом вверх. В крайнем верхнем положении стол останавливается. Горизонтальные и вертикальные шпиндели перемещают сверла, выбирая в шите отверстия. Затем стол опускается. Когда стол занимает исходное положение, то нажимает на нижний конечный выключатель, отключающий прижимы. Прижимы поднимаются. Станочник снимает деталь и кладет на стол следующую заготовку.

Специальными шаблонами необходимо систематически проверять правильность размеров и расположения отверстий и в случае надобности регулировать шпиндели и базовые линейки.

На станке СГВП -1 работает один станочник. В начале работы нужно перевести переключатель в положение «Наладка»; включением соответствующих кнопок панели проверить направление вращения всех сверл, подачу их, прижим заготовки. Затем переключатель устанавливают в положение определенного режима работы и нажимают кнопку «Пуск станка».

В крупносерийном производстве для одновременного сверление нескольких отверстий в щитовой детали применяют горизонтально-вертикальны, многошпиндельные сверлильно-присадочные станки ( СГВП -1, СГВП -3). Станки СГВП -1 А оснащены загрузочно-разгрузочными устройствами.

Конструкция станков. Сверлильный горизонтально-вертикальный многошпиндельный присадочный станок СГВП -1А (рис. 1, а) предназначен для одновременного сверления отверстий как в пласти, так и в кромках щитов. Станок включает в себя две стойки, соединенные между собой балками с прямоугольными направляющими и порталом. На направляющих смонтированы четыре вертикальных и два горизонтальных сверлильных агрегата, элементы базирования заготовки на позиции и конвейер. На портале размещены переставляемые прижимы. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита.

Горизонтальные агрегаты кроме перемещения вдоль станины маховичком можно регулировать по высоте маховичком.

Для перемещения заготовки в станок и удаления готового изделия из станка служит конвейер из клиновых ремней, движущийся от мотор-редуктора.

Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 123, б): шпиндельной насадки, траверсы и суппортов, установленных на направляющие станины. Шпиндельная насадка совершает движение подачи по круглым направляющим от пневмо-цилиндров, встроенных в траверсу. Для точного параллельного перемещения насадки имеется синхронизирующий вал с шестернями на концах, которые находятся в зацеплении с зубчатыми рейками.

Регулировка по высоте траверсы с насадкой осуществляется маховичком через зубчатые конические и винтовые передачи. Механизм настройки на ширину щита включает в себя маховичок 15, зубчатую коническую и зубчато-реечную передачи. В заданном положении суппорты крепятся фиксатором.

Шпиндельная насадка состоит из корпуса, в котором размещены рабочие шпиндели и привод. От электродвигателя (2880 об/мин) через муфту движение передается центральному шпинделю, от которого последовательно через зубчатые шестерни приводятся во йращение другие шпинделей. Соседние шпиндели вращаются в разные стороны, а расстояние между ними не регулируется и равно 32 мм.

Кроме основной насадки к станку прилагаются дополнительные насадки, которые имеют по пять шпинделей каждая. Дополнительная насадка устанавливается на корпус основной насадки, а привод шпинделей осу ществляется от одного из шпинделей основной насадки.

Выбор режима работы. Основной регулируемый параметр сверления — величина осевой подачи, которую определяют по допустимой подачи на резец. Для чистового сверления облицованных щитов из древесностружечных плит подача на резец S, должна быть не более 0,15…0,5 мм, а при пониженном требовании к качеству обработки — не более 0,5… 0,8 мм. Подачу на оборот S0 (м/мин) вычисляют по формуле So=Szrtz/1000, где п — частота вращения сверла, об/мин; z-число резцов.

Наладка станков. В сверлильных присадочных станках используют стандартные цилиндрические сверла, а также специальные сверла с резьбовым хвостовиком и лысками под ключ. Сверла стандартные крепят на шпинделе с помощью кулачковых или специальных патронов.

Установка сверл на резьбе позволяет увеличить надежность их крепления и уменьшить расстояние между шпинделями, так как патронов не требуется. Сверла с левой резьбой ввинчивают в резьбовое отверстие шпинделя, вращающегося по часовой стрелке, а сверла с правой резьбовой — в шпиндели с вращением по часовой стрелке.

Нужное количество сверл определяется числом отверстий, которые необходимо высверлить. Сверла устанавливают только в те шпиндели, расположение которых соответствует расположению отверстий в детали.

После установки сверл настраивают горизонтальные и вертикальные сверлильные суппорты, а также базирующий механизм в зависимости от размеров обрабатываемого щита. Одновременно регулируют положение направляющих линеек и базирующих упоров так, чтобы обеспечивалось требуемое расстояние отверстий от базовых кромок щита. Величину перемещения отсчитывают по шкалам, укрепленным на направляющих.

Если сверла настраивают с помощью шаблона, следят за тем, чтобы его базовые поверхности касались всех боковых и задних выдвижных упоров. При базировании изделий по тем же упорам расстояния до отверстий от базовых кромок будут строго выдержаны независимо от колебаний размеров изделия. Шпиндельные насадки устанавливают путем продольного и поперечного перемещения по направляющим так, чтобы сверла совпадали с отверстиями в шаблоне.

При сверлении глухих отверстий применяют сверла длиной не более 80 мм. Глубину сверления регулируют гайкой, навинчиваемой на втулку механизма подачи насадки. Пневмоприжимы переставляют по длине ста-; нивы, а прижимные колодки закрепляют на штоках в зависимости от ширины щита.

Скорость подачи шпиндельных насадок выбирают в зависимости от, глубины сверления и твердости материала щита и регулируют дросселем в пределах 0,2…1,5 м/мин.

Правильность наладки станка проверяют обработкой пробной детали. После устранения неисправностей приступают к обработке всех деталей партии.

Работа на станках. Станочник укладывает на конвейер заготовку и прижимает ее к боковой упорной линейке. Нажимая на педаль, включает подачу конвейера и заготовка подается в рабочую зону станка. Заготовка в станке фиксируется двумя задними упорами, двумя досылающими пневмоцилиндрами для полжития щита к задним упорам, и двумя досылающими цилиндрами для прижима щита к левой базовой линейке. При фиксации по команде шпиндельные насадки перемещаются на заготовку. После сверления упоры поднимаются, щит выносится из рабочей зоны станка, а шпиндельные насадки возвращаются в исходное положение. Готовые детали складывают в штабель.

В процессе обработки станочник периодически проверяет калибром или специальным шаблоном точность расположения высверливаемых отверстий.

Многошпиндельный сверлильный станок по металлу

Металлорежущие сверлильные станки используются для проделывания отверстий, нарезки резьбы, рассверливания, расточки, подрезания (цекования) торцов, создания проушин на заготовках из металлов и сплавов. Эти аппараты используются на разных предприятиях – от крупных холдингов до малого бизнеса.

Лизинг от 25 000 руб/мес

Как устроен станок

Конструкция металлообрабатывающих сверлильных станков такого типа примерно одинакова. Опорой аппарата служит литая массивная стойка, гасящая вибрацию и удерживающая модель на месте. Сверху к ней крепится вертикальная колонна, на которой расположены двигатель, редуктор и устройство для автоматической подачи шпинделя. Шпиндельный узел приводится в движение с помощью электродвигателя.

В патрон шпинделя вставляется оснастка – сверла, зенкера, развертки, метчики. Докупив необходимый инструмент, можно значительно расширить возможности приобретённого оборудования.

Управление аппаратом осуществляется с помощью коробки скоростей, рычагов переключения скоростных режимов и резьбонарезного рычажного механизма. Для большего удобства эти функции выведены на сенсорную панель.

Современные сверлильные станки имеют 16 скоростей, проводят термообработку деталей, а установленный в них шпиндель поворачивается на 180 градусов. Для удобства работы промышленные устройства оснащаются гидравлическим приводом.

- Настольные, имеющие небольшие размеры и незначительный вес. Используются в частных мастерских и на крупных предприятиях в качестве дополнительного оборудования.

- Вертикальные, применяющиеся для рассверливания отверстий диаметром 20-75 мм.

- Радиальные, оснащённые шпинделем, перемещающимся прямолинейно и по кругу. С их помощью можно высверлить несколько отверстий, расположенных дугообразно или по кругу, а также сделать проемы в заготовке.

- Многошпиндельные станки, высверливающие несколько отверстий одновременно.

- Координатные, производящие максимально точное сверление.

- Центровальные, формирующие центровые отверстия на торцах деталей.

- Горизонтальные, используемые для глубокого сверления.

- Комбинированные – к этой группе относятся сверлильно-долбежные, сверлильно-фрезерные и токарно-сверлильные станки по металлу, выполняющие несколько операций.

Преимущества оборудования от КМТ

КМТ предлагает купить сверлильные станки по металлу для крупных промышленных предприятий, изготовленные ведущими китайскими производителями. Все предоставленные модели ориентированы на внешний рынок, поэтому отвечают международным стандартам и изготовлены с применением передовых станкостроительных технологий.

Несмотря на высокотехнологичность, стоимость такой техники ниже аналогичного оборудования, произведенного в Южной Корее, Европе или других странах. Поэтому, покупая китайский металлорежущий станок, можно значительно сэкономить.

Наличие широкой сервисной сети позволяет проводить плановое и экстренное обслуживание приобретённых аппаратов. Представители компании установят, наладят купленный сверлильный аппарат и обучат технический персонал работе на нем. Предоставляется гарантийное и послегарантийное обслуживание.

Станков с указанными параметрами нет в базе.

Укажите другие параметры или воспользуйтесь сервисом

Мы уверены, требуемое вами оборудование скоро будет на нашем сервисе.

Станков с указанными параметрами нет в базе.

Укажите другие параметры или воспользуйтесь сервисом

Мы уверены, требуемое вами оборудование скоро будет на нашем сервисе.

Многошпиндельные станки для нарезания резьбы служат для работы с несколькими отверстиями цилиндрической формы в некрупных по величине заготовках. Агрегаты применяются на больших производствах и в мастерских по наладке оборудования.

Станок вертикального типа для нарезания резьбы может синхронно обрабатывать до 24 отверстий, благодаря чему по темпам работы он значительно опережает типичные модели. Это оборудование обладает уникальностью. Похожих модификаций не предлагает ни один производитель. Имеющийся в комплектации контроллер применяется в разных областях, позволяя провести обработку заготовки с большой точностью.

Оператор многошпиндельного станка имеет возможность задавать на его мониторе следующие параметры:

- диаметры проделываемых отверстий;

- глубину отверстий;

- темп подачи заготовок – тесно связан с материалом производимой детали;

- силу вращения;

- сдвиг резьбы и др.

Оборудование позволяет оптимально управлять интервалом между рабочими приспособлениями, а также в точности соблюдать параметры создаваемых отверстий.

Где лучше купить многошпиндельный станок?

Приобрести многошпиндельный станок по приемлемой стоимости можно, обратившись в СК «Станкоснаб». Для этого покупателю лучше позвонить по телефону менеджерам или же сделать заказ необходимого оборудования на онлайн-ресурсе компании. Хорошо обученные профессионалы «Станкоснаб» дадут необходимую клиенту консультацию по приобретаемой продукции.

Все предлагаемые модификации станков перед продажей тестируются на наличие несоответствия или брака. Каждая единица оборудования обладает всеми необходимыми документами и сертификатами. Большой ассортимент товаров позволит покупателю без труда подобрать станок для собственного производства.

Многошпиндельные сверлильно-присадочные станки

Основное назначение этих станков — выработка отверстий под круглые шипы для угловых соединений. Конструктивно такие станки могут быть вертикальными, горизонтальными и вертикально-горизонтальными. На первом месте по применению стоят вертикально-горизонтальные станки с индивидуальным приводом головок и автоматической подачей. На рис. 125 показана схема типовой конструкции такого станка.

Рис. 125. Схема многошпиндельного сверлильно-присадочного станка:

1 — горизонтальные сверлильные головки; 2 — вертикальные сверлильные головки; 3 — заготовка; 4 — толкатели; 5 — пневмоцилиндры; 6 — упоры; 7 — линейка главной опорной базы; 8 — конвейер; 9 — торцовые упоры; 10 — пневмоцилиндр; 11 — упоры; 12 — пневмоцилиндры вертикального прижима; 13 — башмак; 14 — пневмоцилиндры торцевых прижимов

Станок имеет несколько сверлильных головок — горизонтальных 1 и вертикальных 2. Заготовка (щит) 3 подается в станок конвейером 8 и свободно проходит под толкателями 4, которые имеют шарнирную подвеску. После схода толкателей с заготовки штоки пневмоцилиндра 5 досылают заготовку 3 до упоров 6, а торцовой упор 9 пневмоцилиндра 10 — до упоров 11. После этого в действие вступают пневмоцилиндры 12, которые своими башмаками 13 прижимают заготовку к линейке 7 главной опорной базы. В это самое время конвейер 8 отключается и опускается ниже поверхности базирования.

В процесс сверления последовательно задействуются те головки, которые предусмотрены технологией обработки. После того, как заготовка обработана, пневмоцилиндры 14 убирают опоры 6, а пневмоцилиндры 12 полностью освобождают заготовку от зажима. После этого включается конвейер, который, поднявшись, транспортирует заготовку в направлении Б. Все сверлильные головки имеют индивидуальную настройку по вектору движения, глубине, скорости вращения. Предусмотрена возможность быстрой смены сверл. В станках применяются винтовые, спиральные, чашечные сверла.

Технические характеристики сверлильно-присадочных станков:

- Частота вращения сверл(об/мин) — 4000

- Мощность электродвигателя головки, кВт — 1,8. 3,0

- Скорость подачи конвейера, м/мин — 55

- Цикловая производительность, шт./мин — 20. ..25

- Размеры обрабатываемых заготовок (мм)

- ширина — 50. 1200

- длина — 205. 3200

- Минимальное расстояние между вертикальными сверлильными головками (мм ) — 96

- Нормальное расстояние между сверлами (мм) — 32

Сверлильная агрегатная головка (рис. 126) предназначена для сверления отверстий и выборки пазов в деревянных деталях. Головку устанавливают на агрегатных станках, а к ней монтируют специальные приспособления, с помощью которых шпиндель головки перемещается вслед за изделием в процессе сверления.

Рис. 126. Агрегатная сверлильная головка:

1 — корпус головки; 2 — электродвигатель; 3 — многошпиндельная сверлильная насадка

Головка состоит из корпуса, внутри которого установлены гидроцилиндр и каретка с закрепленным электродвигателем. Перемещение каретки по направляющим осуществляется гидравликой при помощи штока, а скорость рабочего хода регулируют дросселем (заслонкой). Головка может работать без насадок одиночным сверлом и с насадками. Внутри корпуса насадки смонтированы 4 валика, 3 из которых являются шпинделями с сверлильными патронами на концах. Четвертый (промежуточный) валик служит для передачи вращения одному из шпинделей от ведущей шестерни головки.

Наладка станков состоит в определении режима работы, выборе режущего инструмента и правильном базировании заготовки относительно сверла или концевой фрезы.

Определяя режим работы, следует помнить, что окружная скорость различных точек торцевых режущих кромок сверла разная. Самую большую скорость резания имеют точки, более всего удаленные от оси сверла. По мере приближения к центру сверла окружная скорость главного движения уменьшается.

Скорость поступательного движения подачи для всех точек одинакова. Поэтому в центральной части отверстия волокна древесины не перерезаются, а сминаются и отодвигаются центром в стороны. Исходя из этого, подачу на один оборот сверла для древесины мягких пород принимают равной 0,7-2,2 мм, а твердых — 0,1-0,5 мм. Меньшие значения следует назначать при сверлении глубоких отверстий малого диаметра В соответствии с выбранной подачей устанавливают скорость резания переключением частоты вращения трехскоростного электродвигателя. В зависимости от характера сверления выбирают тип и диаметр сверла или концевой фрезы. Необходимо помнить, что сверладля сверления вдоль волокон нельзя применять для сверления отверстий перпендикулярно волокнам. Угол заточки спиральных сверл должен соответствовать направлению сверления относительно волокон древесины.

Диаметр сверла выбирают в зависимости от размера отверстия, учитывая, что диаметр полученного отверстия будет больше диаметра сверла на 0,2-0,35 мм вследствие его биения.

Сверла крепят на шпинделе с помощью патронов со стопорным винтом (рис. 127 а ) или с помощью трех — и четырехкулачковых самоцентрирующихся патронов ( рис. 127 б ). В последнем случае сверло зажимают с достаточной силой, чтобы оно во время работы не проворачивалось. Вращая шпиндель вручную, следует убедиться, что сверло закреплено правильно и не имеет биения.

Рис. 127. Установка сверлильного инструмента на шпинделе:

a — в патроне со стопорным винтом; б — в трехкулачковом самоцентрирующемся патроне; 1 — сверло; 2 — винт; 3 — патрон; 4 — шпиндель; 5 — гайка; 6 — зажимные кулачки

Стол по высоте регулируют так, чтобы при крайнем верхнем положении шпинделя расстояние от вершины сверла до рабочей поверхности стола было на 25 мм больше высоты обрабатываемой детали. Если возникает необходимость в наклонном отверстии, стол поворачивают на требуемый угол. Положение стола регулируют маховичком, а величину перемещения отсчитывают по шкале.

Упоры, ограничивающие ход стола, выставляют в зависимости от длины гнезда При сверлении отверстий стол станка фиксируют стопорным устройством. Ход гильзы со шпинделем ограничивают упором, который устанавливают по высоте в зависимости от глубины отверстия или гнезда. Торцевые упоры, базирующие заготовку, регулируют в зависимости от условий работы.

Различают сверление отверстий по разметке, по упорам и с применением кондукторов (шаблонов).

При сверлении по предварительной разметке торцовые упоры не нужны. Пользуясь метками, деталь каждый раз ориентируют на столе относительно сверла. Если нужно просверлить по разметке несколько отверстий, расположенных на одинаковом расстоянии от кромки детали, применяют направляющую линейку (рис. 128 а). Линейку 2 закрепляют на столе 1 так, чтобы обеспечивалось требуемое расстояние “а” от оси сверла 3 до рабочей поверхности линейки.

Рис. 128. Настройка вертикального сверлильно-пазовального станка:

А — настройка направляющей линейки; Б — настройка торцовых уцоров; 1 — стол; 2 — линейка; 3 — сверло; 4 — упоры

При обработке большой партии деталей, если требуется высверлить несколько отверстий одинакового диаметра, выполняют сверление по упорам (рис. 128 б). Упоры 4 в виде пружинящих пластинок укреплены в пазах направляющей линейки. Расстояние “а” и “б” между упорами делают равными расстоянию между отверстиями в детали. Деталь базируют торцом по очередному упору, а неиспользуемые упоры утапливают деталью в паз линейки.

Шаблоны используют для сверления нескольких отверстий в щитовых деталях. При этом расположение отверстий шаблона соответствует расположению отверстий готовой детали.

Во всех случаях сверления скорость подачи шпинделя зависит от диаметра, глубины и расположения высверливаемого отверстия по отношению к волокнам древесины.

После наладки сверлят пробные отверстия и контролируют их диаметр и положение калибром или измерительным инструментом. Отклонение оси отверстия базовой поверхности детали от перпендикулярности допускается не более 0,15 мм на длине 100 мм.

Работа на станке. Приступая к выполнению операции, включают подачу и подают шпиндель на заготовку сверлом в ранее отмеченное место (рис. 129 а).

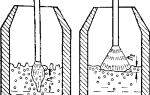

Рис. 129. Выборка паза: а — высверливание отверстий; б — выборка промежутка между отверстиями фрезой

Паз выбирают в таком порядке (рис. 129 б). Сначала без боковой подачи стола сверлят два отверстия по концам будущего паза. Затем промежуток между круглыми гнездами удаляют методом пазового фрезерования при боковой подаче стола. Высота выбираемого паза В с целью исключения поломки фрезы не должна превышать 1,5 диаметра Д фрезы.

Глубокие пазы фрезеруют за два и более проходов. Одновременно следует контролировать качество обработанных поверхностей. При появлении мшистости надо сменить сверло. Работа при очень большой скорости подачи затупленным сверлом является причиной его поломки или недопустимой перегрузки электродвигателя.

Станок предназначен для сверления отверстий диаметром 12 мм, их развертывания и зенкерования, а также для нарезания резьбы в заготовках из чугуна, стали цветных металлов и пластмасс (рис. 129 А).

Рис. 129 А. Настольно-сверлильный станок 2М112:

1 — рабочий стол; 2 — шпиндель для сверлильного патрона; 3 — штурвал ручной подачи шпинделя; 4 — шпиндельная бабка; 5 — устройство регулировки; 6 — защитный кожух; 7 — колонна; 8 — маховичок перемещения шпиндельной бабки; 9 — электродвигатель; 10 — рукоятка фиксации; 11 — опорная площадка; 12 — силовой винт; 13 — чугунная плита (основание); 14,15 — кнопки «пуск» правого и левого вращения шпинделя; 16 — кнопка «стоп»

Основанием станка служит чугунная плита, которая одновременно является рабочим столом. Рабочий стол имеет три Т-образных паза для закрепления тисков и различных приспособлений. На задней части плиты имеется силовой винт в виде колонны с трапециевидной резьбой. По продольному направляющему пазу колонны перемещается шпиндельная бабка со сверлильным патроном. На ее корпусе размещены детали механизма главного движения: подмоторная плита с электродвигателем и устройство регулировки. Внутри защитного кожуха есть ведущий и ведомый шкивы с клиновидным ремнем.

Подача шпинделя на заготовку осуществляется с помощью штурвала ручной подачи. Натяжение ремня производят винтом натяжения. Шпиндельную бабку перемещают по колонне маховичком и фиксируют в заданном положении рукояткой. В станке предусмотрено правое и левое вращение шпинделя. Остановку вращения шпинделя осуществляют нажатием красной кнопки “Стоп”.