Содержание

Конвертерный способ получения стали

Производство стали в конвертерах

Обогащение дутья кислородом увеличивает производительность конвертеров и улучшает качество стали. Ускоренное окисление примесей сокращает длительность продувки и улучшает тепловой баланс конвертера: потери тепла зависят от продолжительности передела и количества газов, которое при обогащенном дутье уменьшается. В результате этого выявляются резервы тепла, позволяющие вводить охлаждающие добавки — скрап или железную руду и этим резко увеличить производительность по стали.

Растворимость азота пропорциональна корню квадратному из парциального давления его в газах:

Полная замена воздушного дутья техническим кислородом могла бы полностью исключить азот из газов и резко снизить содержание его в стали. Однако при продувке чугуна через днище конвертера техническим кислородом или дутьем высокого обогащения окислительные процессы развиваются с такой высокой интенсивностью и с таким большим выделением тепла, что из за местного перегрева у входа дутья фурмы и днище быстро прогорают и требуют частой замены. В связи с этим обогащение дутья кислородом возможно не более чем до 35%. Продувая чугун воздухом, обогащенным до 30% О2, удается получить сталь с концентрацией азота 0,008—0,005%, близкую по качеству к мартеновской. Полное исключение азота из дутья возможно путем применения кислорода в смесях с водяным паром или двуокисью углерода. Диссоциация Н2О и СО2 способствует поглощению избытка тепла и предупреждает местный перегрев, сохраняя фурмы и днище от преждевременного износа. Азот в стали таким путем снижается до содержания

0,002%. Хорошо удаляются фосфор и сера. Продувка чугуна газовыми смесями распространена на ряде европейских заводов.

Кислородно-конвертерный процесс

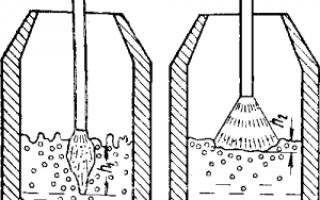

Идея окисления чугуна кислородом сверху возникла при обдуве металла в ковше в 1934 г. А. И. Мозговым. В промышленном масштабе она была осуществлена на заводах Австрии в Линце и Донавице в 1952—1953 гг. С тех пор доля стали, выплавленной в кислородных конвертерах, непрерывно возрастает. Способ заключается в обработке жидкого чугуна в глуходонных конвертерах кислородом, подаваемым при высоком давлении (800—1200 кН/м 2 ) вертикальной фурмой, введенной через горловину (рис.).

Рис. Схема кислородно-конвертер ной продувки при обычном (а) и вы соком (б) положении фурмы

Применение технического кислорода делает процесс независимым от состава чугуна; даже при малом содержании одного или нескольких элементов, дающих наибольший приход тепла (Si, Мn, Р), можно конвертировать чугун в сталь. Основная футеровка и основные шлаки позволяют успешно перерабатывать чугун с повышенным содержанием фосфора и серы. Кислородно конвертерным способом перерабатывают чугун любого состава, однако наиболее выгодно следующее содержание примесей: 3,7-4,4% С; 0,3-1,7% Si; 0,4-2,5% Мn; 0,3% Р; 0,03—0,08% Возможность конвертерного передела мартеновского чугуна по зволяет упростить доменное производство данного завода выплавкой одного вида чугуна для двух передельных цехов. Чугун с содержанием 0,2—0,3% фосфора продувают с промежутокным сливом и наводкой нового шлака, в Советском Союзе при обычном содержании фосфора до 0,15% этого не требуется. Количество добавляемого скрапа определяется содержанием кремния и марганца в чугуне и его температурой; оно достигает 25—30% от массы чугуна. Железная руда, применяемая как охладитель, должна содержать менее 8% SiО2. Расход извести составляет до 9% от массы металлической шихты.

Конструкция кислородного конвертера

Кислородный конвертер показан на рис. 2. Емкость современных конвертеров составляет от 70 до 300 т, в настоящее время в строятся конвертеры на 300 т, а в ближайшем будущем будут строиться конвертеры на 350 т стали и более. Корпус конвертера — сварной, изготовлен из стальных листов толщиной 50—100 мм. Конвертеры новой конструкции имеют так называемую «тигельную» форму, т. е. делаются без разъемов. Цапфами, закрепленными на корпусе секторами или кольцом, конвертер опирается на станины. Для поворачивания 100•т конвертера ставят два электродвигателя. Мощность каждого электродвигателя равна 95 кВт. Футеровка кислородного конвертера— двухслойная: слой, примыкающий к кожуху, изготовлен из магнезитового кирпича и служит несколько лет, внутренний слой, рабочий, заменяемый при каждом ремонте, выполнен из смолодоломитового или смолодоломитомагнезитового кирпича и выдерживает до 600 плавок.

Кислородное дутье подают вертикальной водоохлаждаемой фурмой, которую можно перемещать по высоте. Она состоит из трех коаксиально сваренных труб. По внутренней трубе подается кислород, по наружным — подводится и отводится охлаждающая вода. Формирование кислородной струи производится медной головкой с одним или несколькими соплами. Сопло Лаваля позволяет подавать кислород со скоростью более 500 м/с

Изменяя расстояние от фурмы до поверхности ванны, управляют глубиной внедрения струи и образования зоны контакта ее со шлаком и металлом. Окислительные процессы в шлаке и на границе шлак — металл регулируют изменением расхода кислорода. В реакционной зоне возникают высокие температуры, достигающие 2200—2400° С. Они вызывают испарение железа и его окисление в газах с выделением из конвертера бурого дыма. По этой причине из газов кислородных конвертеров необходимо улавливать пыль, состоящую из окислов железа, Кислородно-конвертерный цех (рис. 225) состоит из четырех пролетов — загрузочного, конвертерного и двух разливочных. Разливочные пролеты современных цехов имеют машины литья заготовок (МНЛЗ).

Рис. 2. Кислородный конвертор емкостью 100—130 т

Кислородно-конвертерный процесс по химизму не отличается от бессемеровского и томасовского. Здесь также сначала окисляется железо, образующаяся закись железа растворяется в металле, переходит в шлак, образуя железистый шлак и окисляет примеси чугуна. Высокое давление дутья [(9,8—11,7) •10 5 кН/м 2 ] и его сильное окислительное воздействие в малой по объему реакционной зоне с высокими температурами создают условия для одновременного или практически одновременного окисления примесей, чугуна (Si, Мn, С). Периоды окисления отдельных элементов, типичные для донной продувки чугуна воздухом, здесь выражены слабо (рис. 4). Окисление кремния заканчивается за первые 3—5 мин. Марганец окисляется одновременно, однако с меньшей полнотой, а затем частично вновь восстанавливается из шлака.

Рис. 3. Поперечный разрез здания кислородно-конвертерного цеха с конвертерами емкостью 100—130 т:

1— конвертер; 2 — камин для приема конвертерных газов; 3 —мостовой заливочный кран грузоподъемностью 180/50 т; 4 — мостовой разливочный кран грузоподъемностью 180/50 т; 5 — консольный кран грузоподъемностью 5 т; 6 — консольный поворотный кран; 7 — тележка для изложниц грузоподъемностью 160 т; 8 — тележка для шлакового ковша емкостью 16 м 3 ; 9 — самоходный сталевоз с ковшом емкостью 130 т; 10 — кран грузоподъемностью 3 т; 11 — бункера для запаса сыпучих; 12— весы-дозаторы; 13— чугуновоз с ковшом емкостью 140 т

Важная особенность кислородно-конвертерного процесса — возможность окисления фосфора вскоре после подачи кислоро-

да и дальнейшее усиление дефосфорации. Это объясняется быстрым образованием необходимого известково-железистого шлака. Окисление углерода также начинается сразу после начала подачи дутья. Средняя скорость выгорания углерода составляет 0,4—0,5% С/мин. Интенсивное выделение газовых пузырей поднимает уровень расплавов и создает режим заглубленной струи.

Десульфурация происходит в менее благоприятных условиях, чем дефосфорация, но успешнее, чем при донном воздушном дутье, достигая 40%, причем до 1 /10 серы переходит в газы в виде SO 2.

Возможность быстрого образования основного шлака в начале продувки позволяет успешно перерабатывать фосфористые чугуны, получая годные для удобрения шлаки, богатые Р2О5. Один из способов состоит в применении кусковой извести. В конвертере оставляют конечный шлак предыдущей плавки, добавляют к нему до 7б общего расхода извести, продувают, вводя постепенно еще 20—25% СаО и железную руду. В слитом после этого шлаке оказывается не менее 20% Р2О5. Продолжая продувку, добавляют скрап, остальное количество извести и железную руду. По другому способу (OLP) известь в виде порошка вдувают через кислородную фурму. Железную руду загружают перед продувкой и после слива промежуточного шлака. Во втором периоде добавляют скрап (охладитель), остальную известь и необходимое количество железной руды.

Рис. 4. Изменение состава и температуры металла (а) и состава шлака (б) по ходу кислородно-конвертерного процесса в конвертере емкостью 100 т

Применение технического кислорода резко улучшает качество конвертерной стали, прежде всего по азоту, концентрация которого снижается до 0,007—0,002%. Механические свойства кислородно-конвертерной стали приближаются к свойствам мартеновской стали и даже превышают их.

В настоящее время освоена выплавка кислородным конвертированием малоуглеродистой (кипящей и спокойной), рельсовой, низколегированной, динамной, трансформаторной, судостроительной, электротехнической и других сталей.

Тепловой баланс передела позволяет перерабатывать большие количества скрапа и использовать железную руду, что повышает технико-экономическую эффективность кислородно-конвертерного производства. С увеличением емкости конвертеров до 300—350 т эффективность производства увеличивается. Расход на передел кислородно-конвертерным процессом — низкий, основная доля в себестоимости стали — стоимость материалов; строительство и ввод в действие конвертеров и конвертерных цехов осуществляется в более короткие сроки и значительно дешевле мартеновских. Эти особенности определили на ближайшее время кислородно-конвертерное производство— основным направлением развития сталеварения.

Статья на тему Производство стали в конвертерах

Конвертерный способ производства стали

Бурное развитие промышленности и транспорта привело к росту потребления конструкционного железа (мосты, рельсы, фермы, балки) и способствовало внедрению процесса бессемерования чугуна, осуществленного Г. Бессемером в 1856 г.

Процесс ведется в конвертере и основан на продувке воздуха через слой жидкого чугуна, окисляющего содержащиеся в чугуне примеси. Выгорание примесей сопровождается выделением тепла, за счет которого без подогрева извне металл и шлак сохраняются, в течение всего процесса в жидком виде.

Конвертер состоит из трех частей — днища, корпуса и шлема, соединенных между собой болтами. Днище и корпус обычно цилиндрические или слегка суживающиеся книзу. Шлем имеет форму усеченного конуса с меньшим основанием вверху. Верхнее отверстие шлема, называемое горловиной, служит для заливки чугуна, выхода газов в процессе продувки, слива шлака и выпуска стали. Кожух из толстых стальных листов футеруется огнеупорным материалом (динасовым кирпичом), а днище — массой, состоящей из кварца и огнеупорной глины. Емкость конвертера до 40 т чугуна. Размеры его, выбираемые для переработки определенного количества чугуна, определяются из такого расчета, чтобы толщина слоя заливаемого чугуна не превышала 400—500 мм, а величина объема над ванной была в 10—11 раз больше объема жидкой ванны. При таком соотношении размеров обеспечивается хорошая продувка металла воздухом и отсутствуют выплески металла.

Общий вид конвертера приведен на рис. 75.

Днище конвертера делается отъемным и после сушки и обжига огнеупорной набивки устанавливается на место. Она выдерживает 20—25 плавок и после этого заменяется. Длительность службы футеровки стен достигает 3000 плавок.

Под днищем крепится воздушная распределительная коробка, в которую поступает сжатый воздух, подаваемый через фурмы в конвертер.

Кожух конвертера охвачен массивным опорным кольцом, имеющим по бокам две опорные цапфы, с помощью которых конвертер может поворачиваться вокруг горизонтальной оси.

Выпускаемый из доменных печей чугун сливается в приемник, называемый миксером. В миксере усредняется состав чугуна и поддерживается постоянный его запас, необходимый для бесперебойной работы конвертеров и мартеновских печей. Миксер вмещает до 2000 т чугуна и представляет собой стальной бочкообразный горизонтально расположенный сосуд, стенки и днище которого футерованы огнеупорным кирпичом (рис. 76).

Миксер боковой цилиндрической поверхностью опирается на ролики и может поворачиваться для выливки из него чугуна. Свежие порции чугуна, поступающего из доменного цеха, заливаются через специальное отверстие сбоку миксера.

Конвертер приводят в горизонтальное положение и заливают в него жидкий чугун. При этом нет опасности заливания и замораживания фурм, так как они находятся выше расплава. Затем, подав дутье и исключив тем самым возможность попадания расплава в фурмы, конвертер поворачивают и приводят в рабочее (вертикальное) положение.

В зависимости от содержания примесей продувка длится 10—20 мин., после чего готовый металл выливают через горловину конвертера в ковши. Конвертер емкостью 25—30 т способен переработать около 1200 т чугуна за 24 часа.

Бессемеровский процесс можно применять для чугуна, содержащего достаточно большие количества углерода (около 4%), кремния (от 1 до 1,5%) и небольшие количества серы (0,06%) и фосфора (0,07%).

Возможность протекания реакций окисления и их последовательность в значительной степени зависят от сродства металлов к кислороду: чем оно больше, тем прочнее образующийся окисел и тем легче при данных условиях окисляется элемент.

Из элементов, входящих в состав чугуна, наибольшее сродство к кислороду имеет кремний, причем с ростом температуры и изменением концентрации металлов последовательность их окисления может изменяться. Так до 1300° углерод окисляется после кремния и марганца, а при температуре выше 1470° углерод окисляется в первую очередь. На процесс окисления примесей существенно влияет также растворимость окислов в железе: если образующийся окисел растворяется в железе, то окисление примеси ускоряется.

При процессе бессемерования вдуваемый воздух в первую очередь окисляет железо, которого во много раз больше, чем примесей. Образующаяся закись железа приходит в контакт и взаимодействие с примесями, отдавая им свой кислород. Окисление за счет кислорода, связанного с закисью железа, превалирует над окислением примесей непосредственно кислородом дутья.

При продувке чугуна различают три периода.

Первый период соответствует окислению железа до закиси, передающей кислород кремнию и марганцу, которые окисляются и переходят в шлак. Этот период длится 3—4 мин. и сопровождается повышением температуры от 1300 до 1600°, При этом протекают следующие реакции:

2Fe + O2 = 2FeO + 123 920 кал;

Si + 2FeO = SiO2 + 2Fe + 88 280 кал;

Mn + FeO = MnO + Fe + 30 200 кал.

Второй период соответствует окислению углерода, причем образующаяся окись углерода интенсивно сгорает, образуя в горловине факел белого пламени:

В то время как окисление кремния и марганца сопровождается выделением тепла, окисление углерода закисью железа протекает с поглощением тепла. Вот почему бессемеровские чугуны должны содержать достаточно кремния и марганца, т. е. быть «горячими» в химическом отношении.

Третий период характеризуется окислением остатков кремния, марганца и даже части железа. Удаляемые при этом из конвертера при высокой температуре пары металлов окисляются до высших окислов, окрашивающих газы в бурый цвет.

Так как в процессе продувки трудно оставить в ванне необходимое количество углерода, то в ванну добавляют чугун, а в последнее время прекращают продувку при достижении необходимого содержания углерода в металле, что исключает необходимость проведения третьего периода бессемерования.

Образующийся при бессемеровании шлак содержит около 55% SiO2, 25% FeO и 20% MnO, его выход по отношению к чугуну составляет 5—7%.

При продувке холодного чугуна или чугуна, содержащего мало кремния и марганца (что затрудняет проведение процесса бессемерования), в конвертер вводят кремнистые или марганцовистые сплавы.

При продувке перегретого или химически горячего (содержащего много кремния и марганца) чугуна происходит преждевременное выгорание углерода при больших остаточных количествах кремния и марганца. В этом случае в конвертер загружают холодные куски металла, поглощающие избыточную часть тепла для своего расплавления.

Существенным недостатком бессемеровского процесса следует считать невозможность удаления фосфора и серы вместе с углеродом, кремнием и марганцем, а это значительно обесценивает процесс, так как не позволяет перерабатывать большое количество чугуна, полученного из фосфорсодержащих руд.

Кислые шлаки, получаемые в бессемеровском конвертере, не могут связать образующуюся пятиокись фосфора, она восстанавливается железом и содержащимися в нем примесями до фосфора, который вновь растворяется в железе. Пятиокись фосфора прочно связывается окисью кальция в тетрафосфат кальция, но вводить в конвертер окись кальция нельзя, так как она в первую очередь будет связываться с кремнеземом из футеровки, быстро разрушая последнюю и увеличивая выход шлака.

Основная масса серы, содержащейся в чугуне в виде сернистого железа, также не может быть извлечена в кислые конвертерные шлаки.

В настоящее время не более 3—5% стали производится бессемеровским процессом.

Для переработки богатых фосфором руд, большие количества которых имелись во многих странах, был предложен конвертер с основной футеровкой из обожженного при 1300° доломита (CaCO3*MgCO3), который после обжига превращается в смесь окислов кальция и магния (рис. 77).

Томасовский конвертер подобен по конструкции бессемеровскому (конвертер на 40—50 т жидкого чугуна имеет высоту 9 м и диаметр 5 м).

Практика томасирования слагается из операций загрузки конвертера, продувки чугуна и разлива стали. В опрокинутый горизонтально конвертер загружают около 10—15% (к весу чугуна) свежеобожженной извести и нагретый до 1200—1250° чугун из миксера. Далее конвертер поворачивают в вертикальное положение и одновременно подают в него дутье.

В процессе продувки различают три периода: первый — в течение которого выгорают марганец, кремний и в некоторой степени углерод, второй — в течение которого происходит наиболее интенсивное удаление углерода и начинается удаление фосфора и третий — в течение которого происходит интенсивное выгорание фосфора и частичное окисление железа. Окисление фосфора происходит за счет закиси железа по реакции:

сопровождающейся большим выделением тепла. Образующаяся пятиокись фосфора переходит в известковистый шлак, где связывается в соединение 4СаО*P2O5. Диаграмма выгорания примесей в томасовском процессе приведена на рис. 78. Суммарная реакция окисления фосфора и ошлакования известью:

Фосфор удаляют до содержания 0,05—0,08%. При томасировании образуется шлака до 25% от веса стали, содержащего 14—20% фосфорного ангидрида — хорошего минерального удобрения. Шлаки затем размалывают и просеивают.

Так как фосфор догорает после окисления всего углерода, получающаяся сталь слишком мягка, поэтому ее науглероживают, вводя в конвертер необходимое количество бесфосфористого чугуна.

Из томасовской стали катают рельсы, крупносортные и мелкосортные изделия и листы. В Германии, Франции и Бельгии, перерабатывающих фосфористые руды, 80% стали получают томасовским процессом.

В конвертерах нецелесообразно выплавлять высококачественную сталь (с высоким содержанием легирующих компонентов), так как большинство их интенсивно выгорает при продувке металла, Величина угара примесей и самого железа достигает 8—10%.

Томассвский процесс связан с большим расходом сжатого воздуха.

Применение технически чистого кислорода в конвертерном производстве имеет ряд преимуществ по сравнению с применением воздушного дутья и дутья, обогащенного кислородом. Получаемый на технически чистом кислороде конвертерный металл приближается по качеству к мартеновской стали.

Проблема получения качественного конвертерного металла сводится в конечном счете к уменьшению газонасыщенности стали, удалению азота и кислорода. Эта проблема полностью разрешается путем применения кислородного дутья; количество азота в стали понижается с увеличением степени обогащения дутья кислородом.

Уменьшение содержания серы и фосфора в стали достигается при переработке мартеновского чугуна в конвертере с основной футеровкой.

Переработка химически холодного мартеновского передельного чугуна в конвертере возможна лишь при резком снижении потерь тепла с отходящими газами (азотом). Применение кислорода решает эту задачу. При работе на воздушном дутье потери тепла с газами составляют 27%, при работе на кислороде — 7%.

Возможность переработки передельного мартеновского чугуна расширяет сырьевую базу черной металлургии при одновременной экономии кокса, расход которого при выплавке мартеновского чугуна ниже, чем при выплавке бессемеровского.

Продувку чугуна кислородом ведут через водоохлаждаемую фурму, опущенную через горловину сверху.

Первые опыты по этому способу были произведены в России в 1933 г., после освоения этого способа конвертерный процесс должен получить весьма широкое развитие.

Конвертерный способ производства стали

Бурное развитие промышленности и транспорта привело к росту потребления конструкционного железа (мосты, рельсы, фермы, балки) и способствовало внедрению процесса бессемерования чугуна, осуществленного Г. Бессемером в 1856 г.

Процесс ведется в конвертере и основан на продувке воздуха через слой жидкого чугуна, окисляющего содержащиеся в чугуне примеси. Выгорание примесей сопровождается выделением тепла, за счет которого без подогрева извне металл и шлак сохраняются, в течение всего процесса в жидком виде.

Конвертер состоит из трех частей — днища, корпуса и шлема, соединенных между собой болтами. Днище и корпус обычно цилиндрические или слегка суживающиеся книзу. Шлем имеет форму усеченного конуса с меньшим основанием вверху. Верхнее отверстие шлема, называемое горловиной, служит для заливки чугуна, выхода газов в процессе продувки, слива шлака и выпуска стали. Кожух из толстых стальных листов футеруется огнеупорным материалом (динасовым кирпичом), а днище — массой, состоящей из кварца и огнеупорной глины. Емкость конвертера до 40 т чугуна. Размеры его, выбираемые для переработки определенного количества чугуна, определяются из такого расчета, чтобы толщина слоя заливаемого чугуна не превышала 400—500 мм, а величина объема над ванной была в 10—11 раз больше объема жидкой ванны. При таком соотношении размеров обеспечивается хорошая продувка металла воздухом и отсутствуют выплески металла.

Общий вид конвертера приведен на рис. 75.

Днище конвертера делается отъемным и после сушки и обжига огнеупорной набивки устанавливается на место. Она выдерживает 20—25 плавок и после этого заменяется. Длительность службы футеровки стен достигает 3000 плавок.

Под днищем крепится воздушная распределительная коробка, в которую поступает сжатый воздух, подаваемый через фурмы в конвертер.

Кожух конвертера охвачен массивным опорным кольцом, имеющим по бокам две опорные цапфы, с помощью которых конвертер может поворачиваться вокруг горизонтальной оси.

Выпускаемый из доменных печей чугун сливается в приемник, называемый миксером. В миксере усредняется состав чугуна и поддерживается постоянный его запас, необходимый для бесперебойной работы конвертеров и мартеновских печей. Миксер вмещает до 2000 т чугуна и представляет собой стальной бочкообразный горизонтально расположенный сосуд, стенки и днище которого футерованы огнеупорным кирпичом (рис. 76).

Миксер боковой цилиндрической поверхностью опирается на ролики и может поворачиваться для выливки из него чугуна. Свежие порции чугуна, поступающего из доменного цеха, заливаются через специальное отверстие сбоку миксера.

Конвертер приводят в горизонтальное положение и заливают в него жидкий чугун. При этом нет опасности заливания и замораживания фурм, так как они находятся выше расплава. Затем, подав дутье и исключив тем самым возможность попадания расплава в фурмы, конвертер поворачивают и приводят в рабочее (вертикальное) положение.

В зависимости от содержания примесей продувка длится 10—20 мин., после чего готовый металл выливают через горловину конвертера в ковши. Конвертер емкостью 25—30 т способен переработать около 1200 т чугуна за 24 часа.

Бессемеровский процесс можно применять для чугуна, содержащего достаточно большие количества углерода (около 4%), кремния (от 1 до 1,5%) и небольшие количества серы (0,06%) и фосфора (0,07%).

Возможность протекания реакций окисления и их последовательность в значительной степени зависят от сродства металлов к кислороду: чем оно больше, тем прочнее образующийся окисел и тем легче при данных условиях окисляется элемент.

Из элементов, входящих в состав чугуна, наибольшее сродство к кислороду имеет кремний, причем с ростом температуры и изменением концентрации металлов последовательность их окисления может изменяться. Так до 1300° углерод окисляется после кремния и марганца, а при температуре выше 1470° углерод окисляется в первую очередь. На процесс окисления примесей существенно влияет также растворимость окислов в железе: если образующийся окисел растворяется в железе, то окисление примеси ускоряется.

При процессе бессемерования вдуваемый воздух в первую очередь окисляет железо, которого во много раз больше, чем примесей. Образующаяся закись железа приходит в контакт и взаимодействие с примесями, отдавая им свой кислород. Окисление за счет кислорода, связанного с закисью железа, превалирует над окислением примесей непосредственно кислородом дутья.

При продувке чугуна различают три периода.

Первый период соответствует окислению железа до закиси, передающей кислород кремнию и марганцу, которые окисляются и переходят в шлак. Этот период длится 3—4 мин. и сопровождается повышением температуры от 1300 до 1600°, При этом протекают следующие реакции:

2Fe + O2 = 2FeO + 123 920 кал;

Si + 2FeO = SiO2 + 2Fe + 88 280 кал;

Mn + FeO = MnO + Fe + 30 200 кал.

Второй период соответствует окислению углерода, причем образующаяся окись углерода интенсивно сгорает, образуя в горловине факел белого пламени:

В то время как окисление кремния и марганца сопровождается выделением тепла, окисление углерода закисью железа протекает с поглощением тепла. Вот почему бессемеровские чугуны должны содержать достаточно кремния и марганца, т. е. быть «горячими» в химическом отношении.

Третий период характеризуется окислением остатков кремния, марганца и даже части железа. Удаляемые при этом из конвертера при высокой температуре пары металлов окисляются до высших окислов, окрашивающих газы в бурый цвет.

Так как в процессе продувки трудно оставить в ванне необходимое количество углерода, то в ванну добавляют чугун, а в последнее время прекращают продувку при достижении необходимого содержания углерода в металле, что исключает необходимость проведения третьего периода бессемерования.

Образующийся при бессемеровании шлак содержит около 55% SiO2, 25% FeO и 20% MnO, его выход по отношению к чугуну составляет 5—7%.

При продувке холодного чугуна или чугуна, содержащего мало кремния и марганца (что затрудняет проведение процесса бессемерования), в конвертер вводят кремнистые или марганцовистые сплавы.

При продувке перегретого или химически горячего (содержащего много кремния и марганца) чугуна происходит преждевременное выгорание углерода при больших остаточных количествах кремния и марганца. В этом случае в конвертер загружают холодные куски металла, поглощающие избыточную часть тепла для своего расплавления.

Существенным недостатком бессемеровского процесса следует считать невозможность удаления фосфора и серы вместе с углеродом, кремнием и марганцем, а это значительно обесценивает процесс, так как не позволяет перерабатывать большое количество чугуна, полученного из фосфорсодержащих руд.

Кислые шлаки, получаемые в бессемеровском конвертере, не могут связать образующуюся пятиокись фосфора, она восстанавливается железом и содержащимися в нем примесями до фосфора, который вновь растворяется в железе. Пятиокись фосфора прочно связывается окисью кальция в тетрафосфат кальция, но вводить в конвертер окись кальция нельзя, так как она в первую очередь будет связываться с кремнеземом из футеровки, быстро разрушая последнюю и увеличивая выход шлака.

Основная масса серы, содержащейся в чугуне в виде сернистого железа, также не может быть извлечена в кислые конвертерные шлаки.

В настоящее время не более 3—5% стали производится бессемеровским процессом.

Для переработки богатых фосфором руд, большие количества которых имелись во многих странах, был предложен конвертер с основной футеровкой из обожженного при 1300° доломита (CaCO3*MgCO3), который после обжига превращается в смесь окислов кальция и магния (рис. 77).

Томасовский конвертер подобен по конструкции бессемеровскому (конвертер на 40—50 т жидкого чугуна имеет высоту 9 м и диаметр 5 м).

Практика томасирования слагается из операций загрузки конвертера, продувки чугуна и разлива стали. В опрокинутый горизонтально конвертер загружают около 10—15% (к весу чугуна) свежеобожженной извести и нагретый до 1200—1250° чугун из миксера. Далее конвертер поворачивают в вертикальное положение и одновременно подают в него дутье.

В процессе продувки различают три периода: первый — в течение которого выгорают марганец, кремний и в некоторой степени углерод, второй — в течение которого происходит наиболее интенсивное удаление углерода и начинается удаление фосфора и третий — в течение которого происходит интенсивное выгорание фосфора и частичное окисление железа. Окисление фосфора происходит за счет закиси железа по реакции:

сопровождающейся большим выделением тепла. Образующаяся пятиокись фосфора переходит в известковистый шлак, где связывается в соединение 4СаО*P2O5. Диаграмма выгорания примесей в томасовском процессе приведена на рис. 78. Суммарная реакция окисления фосфора и ошлакования известью:

Фосфор удаляют до содержания 0,05—0,08%. При томасировании образуется шлака до 25% от веса стали, содержащего 14—20% фосфорного ангидрида — хорошего минерального удобрения. Шлаки затем размалывают и просеивают.

Так как фосфор догорает после окисления всего углерода, получающаяся сталь слишком мягка, поэтому ее науглероживают, вводя в конвертер необходимое количество бесфосфористого чугуна.

Из томасовской стали катают рельсы, крупносортные и мелкосортные изделия и листы. В Германии, Франции и Бельгии, перерабатывающих фосфористые руды, 80% стали получают томасовским процессом.

В конвертерах нецелесообразно выплавлять высококачественную сталь (с высоким содержанием легирующих компонентов), так как большинство их интенсивно выгорает при продувке металла, Величина угара примесей и самого железа достигает 8—10%.

Томассвский процесс связан с большим расходом сжатого воздуха.

Применение технически чистого кислорода в конвертерном производстве имеет ряд преимуществ по сравнению с применением воздушного дутья и дутья, обогащенного кислородом. Получаемый на технически чистом кислороде конвертерный металл приближается по качеству к мартеновской стали.

Проблема получения качественного конвертерного металла сводится в конечном счете к уменьшению газонасыщенности стали, удалению азота и кислорода. Эта проблема полностью разрешается путем применения кислородного дутья; количество азота в стали понижается с увеличением степени обогащения дутья кислородом.

Уменьшение содержания серы и фосфора в стали достигается при переработке мартеновского чугуна в конвертере с основной футеровкой.

Переработка химически холодного мартеновского передельного чугуна в конвертере возможна лишь при резком снижении потерь тепла с отходящими газами (азотом). Применение кислорода решает эту задачу. При работе на воздушном дутье потери тепла с газами составляют 27%, при работе на кислороде — 7%.

Возможность переработки передельного мартеновского чугуна расширяет сырьевую базу черной металлургии при одновременной экономии кокса, расход которого при выплавке мартеновского чугуна ниже, чем при выплавке бессемеровского.

Продувку чугуна кислородом ведут через водоохлаждаемую фурму, опущенную через горловину сверху.

Первые опыты по этому способу были произведены в России в 1933 г., после освоения этого способа конвертерный процесс должен получить весьма широкое развитие.

Pereosnastka.ru

Обработка дерева и металла

Источником теплоты при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна. Окисление протекает в основном за счет кислорода дутья (воздуха, технически чистого кислорода, паро-кислородной смеси). В настоящее время дутье подается в различных конвертерах через днище, сбоку или сверху. В соответствии с этим применяются конвертеры различных конструкций.

Конвертеры с боковым дутьем имеют емкость 0,5—4 т и используются в сталелитейном производстве с целью выплавки стали для фасонного литья; устройство такого конвертера рассмотрено в [разделе «Литейное производство».

На металлургических заводах в настоящее время применяют конвертеры с нижним (через отверстия в днище) и верхним (через горловину) дутьем емкостью от 5 до 60 т.

До последнего времени применялись лишь конвертеры с нижним дутьем и использованием атмосферного воздуха; в результате выплавлялась сталь, насыщенная азотом и имеющая поэтому пониженную свариваемость, а также склонность к старению и хрупкому излому при низких температурах. В связи с этим недостатком конвертерный передел, являющийся первым способом массового производства литой стали, с конца прошлого века постепенно вытеснился мартеновским и электросталеплавильными способами. К 1956 г. доля конвертерного способа в общем производстве стали снизилась в СССР до 4,1%, а в США до 3,8%. Применение вместо воздуха технически чистого кислорода резко изменяет весь ход процесса, позволяет использовать наиболее дешевый передельный мартеновский чугун, переплавлять в конвертере до 20—30% металлолома .(вместо 5—10% при воздушном дутье), получать сталь, по качеству не уступающую мартеновской. Основным преимуществом конвертерного способа является его высокая производительность (цех, имеющий 3—4 конвертера емкостью по 25 т, может дать до 1 300 000 т стали в год). Поэтому в ближайшие годы следует ожидать повышения доли конвертерного способа в общем производстве стали.

Контрольными цифрами по семилетнему плану (1959—1965 гг.) развития народного хозяйства СССР предусмотрено строительство конвертерных цехов на ряде металлургических заводов.

Конвертер с нижним дутьем (рис. 1) представляет сосуд грушевидной формы. Кожух конвертера сваривают из толстой листовой стали и футеруют внутри огнеупорным материалом. Снаружи в средней части конвертер имеет два цилиндрических выступа, называемых цапфами, которые служат для опоры и поворота конвертера. Одна из цапф (2) делается полой и соединяется с газопроводом. От цапфы к днищу дутье подается через трубу и коробку. В днище конвертера имеются отверстия — фурмы, через которые дутье подается в конвертер под давлением 1,8—2,5 ати. В последнее время при уменьшенной площади сечения фурм давление повышают до 5,5 ати.

Для облегчения ремонта конвертера днище делается приставным.

При заливке жидкого чугуна и при перерывах процесса конвертер поворачивается на цапфах в положение, показанное на рис. 2, с помощью зубчатой рейки, сцепленной с зубчатым колесом (рис. 1). После заливки чугуна пускают дутье, и конвертер поворачивают днищем вниз. Слой металла составляет при этом от V5 до 1/3 высоты цилиндрической части конвертера.

В конвертер с верхним дутьем кислород под давлением 4—12 ати подводят на поверхность металлической ванны через специальную водоохлаждаемую фурму с медным соплом.

Кислород под напором струи частично проникает в металлическую ванну и окисляет ее, частично же растекается по поверхности и обеспечивает сгорание в конвертере выделяющейся из металла окиси углерода, что увеличивает количество теплоты, выделяющейся в конвертере. При продувке кислородом применяют конвертеры с глухим дном, стационарные и вращающиеся. При стационарном положении конвер: тера во время продувки не достигается требуемое перемешивание металла, поэтому в зоне сопрйкосновения кислорода с металлом происходит резкое местное повышение температуры, вызывающее значительные потери железа в виде окислов, уносимых газами, удаляющимися через горловину конвертера. На рис. 3 показан во время продувки 30-тонный конвертер, вращающийся около своей оси со скоростью до 30 об/мин. Помимо основного положения (при продувке), конвертер при повороте на цапфах устанавливают в положение а, при загрузке руды, скрапа и флюса, в положение при заливке чугуна и в положение в при выпуске стали. Продукты горения при продувке отводятся через горловину конвертера, откидной камин и газоотвод.

Бессемеровский процесс. Бессемеровский конвертер футеруют кислым огнеупорным кирпичом (динасом). Динасовый кирпич разъедается основными шлаками, поэтому в бессемеровском конвертере могут перерабатываться лишь кремнистые чугуны, дающие кислый шлак. Чугун из доменной печи или миксера поступает в ковш, а из него вливается в конвертер при температуре около 1300°. Выгорание примесей при продувании воздуха происходит бурно, с выделением большого количества тепла. При этом наблюдается определенная последовательность выгорания примесей.

Первый период при продувке кислородом продолжается около 2 мин. и сопровождается повышением температуры металла до 1550— 1750° вследствие выделения большого количества теплоты при окислении железа, кремния и марганца.

При дальнейшей продувке шум стихает, пламя уменьшается и исчезает и появляется бурый дым; это свидетельствует о завершении выгорания примесей и интенсивном окислении железа, поэтому в конце второго первдда продувку заканчивают.

В настоящее время освоены и применяются методы остановки продув на заданном содержаний углерода, при этом продувка прерывается во втором периоде до появления бурого дыма.

По окончании продувки производят раскисление стали.

Необходимость раскисления вызывается тем, что закись железа (FeO), растворенная в стали, придает ей красноломкость (хрупкость в горячем состоянии). Раскисление производится элементами, обладающими большим сродством к кислороду, чем железо. Такими элементами являются марганец и кремний, содержащиеся в зеркальном чугуне, ферромарганце и ферросилиции, а также алюминий.

Готовый металл выливают в ковш и разливают по изложницам.

Томасовский процесс. Томасовский способ получения стали появился вследствие необходимости переработки фосфористых чугунов, которые получаются из фосфористых руд, достаточно распространенных в природе (например, Керченские руды в СССР ).

Для перевода в шлак окиси фосфора, образующейся при продувании чугуна, необходимо применять основной флюс — известь. Однако в бессемеровский конвертер известь загружать нельзя, так как она будет разъедать кислую динасовую футеровку.

Для переработки фосфористых чугунов применяются конвертеры с основной футеровкой из свежеобожженного доломита (состоящего преимущественно из СаО и MgO) или из хромомагнезита.

В последние годы все возрастающее распространение получает способ продувки кислородом фосфористых чугунов сверху в конвертерах с глухим дном. В конвертер сначала загружается известь в количестве 4—10% от веса чугуна (в зависимости от количества фосфора и серы в последнем), а затем производится заливка самого чугуна при температуре 1250—1300°. В ходе процесса делают присадку железной руды и скрапа.

При переработке высокофосфористых чугунов с целью предотвращения перехода фосфора из шлака в металл производят спуск высокофосфористого шлака и загрузку дополнительных порций извести.

На рис. 9 приведен график изменения состава металла при переработке высокофосфористого чугуна в 30-тонном вращающемся конвертере; точки а и б соответствуют времени спуска шлака, точка в выпуску стали. Полученный фосфористый шлак является ценным удобрением, поэтому он считается не отходом, а вторым продуктом плавки.

По окончании продувки производят раскисление стали (в конвертере или в ковше).

Наличие горячего высо-коизвестковистого шлака обеспечивает возможность более быстрого окисления и ошлакования фосфора по сравнению с углеродом (при продувке воздухом фосфор переходит в шлак после выгорания углерода), поэтому при продувке кислородом сверху можно сохранить содержание углерода на нужном пределе. Например, из графика рис. 9 видно, что процесс продувки закончен при содержании 0,5%С и 0,25% Р.

Качество конвертерной стали, продутой кислородом, не уступает мартеновской, поэтому она используется наравне с мартеновской в различных отраслях промышленности вплоть до автомобильной для изготовления деталей методом глубокой вытяжки и др.

Производство стали в конвертерах

Сущность кислородно-конверторного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

Первые опыты по разработке этого способа осуществил в 1933— 1934 гг. А. И. Мозговой. В промышленности кислородно-конверторный передел впервые накали применять в 1952—1953 гг. на заводах Австрии в Линце и Донавице. Благодаря технико-экономическим преимуществам этот способ получил очень быстрое и широкое распространение и является основным направлением развития в массовом производстве стали. Доля кислородно-конверторной стали, составляла в 1960 г. около 4 %, в 1965 г. — около 25 %, в настоящее время — около 4 % мировой выплавки стали.

Кислородно-конвертерный процесс. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму.

Кислородный конвертер.Устройство кислородного конвертора показано на рис. 1.6. Его грушевидный корпус (кожух) 3 сварен из листовой стали толщиной до 110 мм; внутри он футерован основными огнеупорными материалами 4 общей толщиной до 1000 мм, емкостью 130…350 т жидкого чугуна.

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг горизонтальной оси на 360° для завалки скрапа, заливки чугуна, слива стали, шлака и т.д. Во время продувки чугуна кислородом конвертер находится в вертикальном положении. Кислород в конвертер (9…14 ат) подают с помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через его горловину 2. Фурму устанавливают строго вертикально по оси конвертера. Ее поднимают специальным механизмом, сблокированным с механизмом вращения конвертера так, что конвертер нельзя повернуть, пока из него не удалена фурма.

Шихтовые материалы. Такими материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом, известь, железная руда , боксит, плавиковый шпат. Чугун для переработки в кислородных конвертерах должен содержать 3,7…4,4 % С; 0,7…1,1 % Mn; 0,4…0,8 % Si; 0,03…0,08 % S;

Закись железа растворяется в шлаке и металле, обогащая металл кислородом: FeO=Fe + O.

Окисление примесей чугуна кислородом, растворенным в металле, происходит по реакциям

Часть примесей окисляется на границе металл — шлак окислами железа, содержащимися в шлаке:

В кислородном конвертере благодаря присутствию шлаков с большим содержанием CaO и Fe, интенсивному перемешиванию металла и шлака легко удаляется из металла фосфор:

Образовавшийся фосфат кальция удаляется в шлак. В чугунах перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора необходимо для более полного его удаления производить промежуточный слив шлака и наводить новый, что снижает производительность конвертера.

Рис 1.7. Последовательность технологических операций при выплавке стали в кислородных конвертерах: а — загрузка скрапа; б— заливка жидкого чугуна; в— продувка кислородом; г— выпуск стали в ковш; д— слив шлака в шлаковую чашу

Удаление серы из металла происходит по реакции

Вместе с тем высокое содержание в шлаке (до 7…20 %) затрудняет протекание реакции удаления серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с ограниченным содержанием серы (до 0,07 %).

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному содержанию в стали. Для этого осуществляют автоматический контроль химического состава металл по ходу плавки с использованием ЭВМ. После этого конвертер поворачивают и производят выпуск стали в ковш.

Раскиление стали. Прим выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем, затем ферросилицием и алюминием. Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющие легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2…3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130…300 т заканчивается через 20…25 мин. Поэтому кислородно — конвертерный процесс производительнее плавки стали в мартеновских печах: производительность конвертера емкостью 300 т достигает 400…500 т/ч стали, а мартеновских печей и электропечей- не более 80 т/ч. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

Дата добавления: 2015-04-25 ; просмотров: 1888 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ