Содержание

- Виды и марки стали

- Большая Энциклопедия Нефти и Газа

- Кипящая сталь

- Строение слитка кипящей стали

- Механически закупоренный слиток кипящей стали

- Химически закупоренный слиток кипящей стали

- Чем отличается сталь, кипящая от спокойной?

- В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

Какую сталь называют кипящей

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Большая Энциклопедия Нефти и Газа

Кипящая сталь

Кипящие стали ( — 0 05 — 0 07 % Si) полностью нераскислены, полому до затвердевания в них содержится повышенное количество FcO. При застывании в изложнице FeO реагирует с углеродом металла, образуя СО, выделяющийся в виде пузырьков в металле и создающий впечатление, что металл кипит. Слиток кипящей стали отличается большим количеством газовых пузырей, вследствие чего практически в нем отсутствует усадочная раковина Если стенки пузырьков неокисленные, то при горячей прокатке пузырьки завариваются. Кипящие стали более дешевые, так как отходы при их производстве минимальны. По сравнению со спокойной и полуспокойной сталями они больше склонны к старению и хладноломкости и хуже свариваются. Тем не менее кипящие стали обладают высокой пластичностью и хорошо подвергаются вытяжке в холодном состоянии. При маркировке дополнительно обозначают кп. [1]

Кипящая сталь , содержащая 0 07 % Si, получается при неполном раскислении металла марганцем. Она характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Кипящая сталь склонна к старению в ОШЗ и переходу в хрупкое состояние при отрицательных температурах. Спокойные стали получаются при раскислении марганцем, алюминием и кремнием и содержат 0 12 % Si; сера и фосфор распределены в них более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и слабее реагируют на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталями. Сталь обыкновенного качества поставляют без термической обработки в горячекатаном состоянии. Изготовленные из нее конструкции также не подвергают последующей термической обработке. [2]

Кипящая сталь более пластична, хороню сваривается и штампуется, поэтому ее применяют для деталей глубокой вытяжки, сварных труб и других изделий. Кипящая сталь дешевле спокойной, так как слитки из нее могут быть получены без прибыли из-за отсутствия сосредоточенной усадочной раковины. [4]

Кипящая сталь в процессе выплавки не обрабатывается химикатами, способными соединиться с газами и другими вредными примесями и образовать шлаки, легко всплывающие на поверхность ванны, поэтому при затвердевании металла в слитке остаются газовые пузыри. Если мегалл вокруг пузыря не окислен с поверхности, то при последующей обработке давлением ( прокатке, ковке) пузыри завариваются и сплошность металла не нарушается. В противном случае в металле остаются дефектные места, нарушающие непрерывность и сплошность изделия, ослабляющие его и являющиеся местами концентрации напряжений при работе конструкции из этой стали. [5]

Кипящая сталь изготовляется по 2 — й категории — ВСтЗкп2, полуспокойная — по 6 — й категории — ВСтЗпсб, спокойная и полуспокойная с повышенным содержанием марганца — по 5 — й категории — ВСтЗспб и ВСтЗГпсб. [7]

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO С Fe CO окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее кипение. Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин ( пузырей), которые завариваются при прокатке слитка. [8]

Кипящая сталь подвержена сильной зональной ликвации. Поверхность слитка, затвердевающая первой, содержит меньше углерода, фосфора и других примесей, чем его центральная часть ( фиг. [9]

Кипящая сталь широко применяется в машиностроении в виде листов и прутков, подвергаемых холодной штамповке. Она не раскисляется кремнием, и ее феррит вследствие низкого содержания в нем кремния очень мягок и вязок. [10]

Кипящие стали менее раскислены и имеют повышенное содержание газов. При застывании образуется много газовых пузырей, заваривающихся в процессе прокатки. Кипящая сталь хорошо деформируется, но по сравнению со спокойной сталью имеет пониженную ударную вязкость, большую хладноломкость и более склонна к старению. [11]

Кипящая сталь хуже сваривается по сравнению со спокойной и полуспокойной сталями. [12]

Кипящая сталь содержит меньшее количество кремния ( обычно следы) и поэтому менее раскислена; при застывании в слитке она образует много газовых пузырей, в большей части заваривающихся при горячей обработке. Кипящая сталь, как содержащая меньше кремния, обладает лучшей способностью к холодной деформации. По сравнению со спокойной сталью кипящая несколько хуже принимает сварку и более склонна к старению ( синеломкости) вследствие повышенного содержания в ней газов. [13]

Кипящая сталь хорошо штампуется, поэтому она применяется для изготовления деталей глубокой вытяжкой, а также для изготовления сварных труб, листов, уголка, двутавровых балок, швеллеров. Эта сталь дешевле спокойной, но в ней могут содержаться растворенные газы ( азот), имеются окислы железа, количество кремния небольшое; при сварке этой стали иногда могут возникать трещины. [14]

Кипящая сталь ( не подвергаемая раскислению в ковше) дешевле других сталей примерно на 12 %, но такая сталь содержит пузырьки газов и менее однородна. [15]

Строение слитка кипящей стали

Кипящая сталь раскислена одним марганцем, т.е. неполностью, и содержит некоторое количество растворенного кислорода . Поэтому во время разливки и после ее окончания сталь в изложнице «кипит», т.е. происходит окисление углерода по реакции [С] + [О] = СО с выделением пузырей СО.

Окисление углерода и образование пузырей СО происходит на поверхности формирующихся при затвердевании стали кристаллов (на поверхности раздела твердой и жидкой фаз). Значительная часть пузырей СО, выделяющихся при кипении, остается в слитке. В дальнейшем они завариваются при прокатке.

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток кипящей стали массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание) .

В слитках кипящей стали не образуется концентрированной усадочной раковины . Усадка здесь рассредоточена по многочисленным газовым полостям. Форма слитка кипящей стали отличается от формы слитка спокойной стали. Поскольку в слитке отсутствует усадочная раковина нет необходимости применять изложницы, расширяющиеся кверху. Кипящую сталь разливают в сквозные изложницы, расширяющиеся книзу. Это упрощает процесс раздевания слитков — изложницу просто тянут вверх, стягивая со слитка .

Механически закупоренный слиток кипящей стали

Механически закупоренный слиток кипящей стали, так же как и слиток спокойной стали, имеет снаружи корку из мелких равноосных кристаллов, далее зону столбчатых кристаллов и в середине крупные неориентированные кристаллы . Наряду с этим слиток характеризуется расположением газовых пузырей (пузырей СО) в определенном порядке. На продольном темплете слитка можно отметить следующие зоны (рис. 1, а):

- наружную корку 1 без пузырей;

- зону 2 продолговатых сотовых пузырей;

- промежуточную плотную зону 3;

- зону 4 вторичных округлых пузырей;

- плотную среднюю зону 5 со скоплением пузырей в ее верхней части.

Наружная мелкокристаллическая корка толщиной в разных слитках от 2—8 до 25—40 мм получается плотной потому, что при ее затвердевании создаются благоприятные условия для всплывания пузырей СО из металла.

В этот момент высота вышележащего слоя поднимающегося в изложнице металла и создаваемое им ферростатическое давление малы, поэтому при достаточной окисленности стали легко и в большом количестве образуются пузыри СО. Всплывание даже части из них создает поток, увлекающий те пузыри, которые застревают между осями растущих кристаллов; отрыву и всплыванию пузырей способствует то, что благодаря малым размерам кристаллов поверхность фронта кристаллизации является сравнительно гладкой. Таким образом формируется слой металла, не содержащий пузырей.

Затем вместе с ростом столбчатых кристаллов образуется зона вытянутых сотовых пузырей. Начало их формирования (более раннее или позднее) зависит от интенсивности кипения и определяющих ее факторов — окисленности жидкой стали и скорости разливки.

Чем меньше в металле растворенного кислорода и чем быстрее из-за высокой скорости разливки нарастает ферростатическое давление вышележащих слоев металла, тем хуже условия зарождения пузырей СО и тем меньше их образуется. При значительном уменьшении числа выделяющихся пузырей (уменьшении интенсивности кипения) не будет мощного потока всплывания СО, увлекающего все пузыри, и часть их будет оставаться в месте зарождения между кристаллами, причем тем раньше, чем меньше интенсивность кипения слитка кипящей стали; беспузыристая корка при этом будет все тоньше.

Каждый из оставшихся пузырей по мере дальнейшего выделения СО увеличивается лишь в продольном направлении, поскольку росту в поперечном направлении препятствуют начинающие расти столбчатые кристаллы — идет быстрый рост (врастание в жидкий металл) их главных, параллельно расположенных осей. Поэтому пузыри приобретают вытянутую форму, их длина достигает 70-100 мм. Прекращение роста сотовых пузырей и образование зоны 3 плотного металла слитка кипящей стали объясняют следующим образом.

После сформирования зоны сотовых пузырей, теплопроводность которой из-за большого количества газовых полостей очень мала, скорость теплоотвода сильно снижается и поэтому прекращается быстрый, опережающий рост главных осей столбчатых кристаллов, и фронт кристаллизации выравнивается . Поэтому образующиеся газы вымываются с более ровного фронта кристаллизации и формируется плотная промежуточная зона слитка кипящей стали, состоящая из неориентированных кристаллов небольших размеров.

Появление цепочки вторичных округлых пузырей связано с накрыванием слитка крышкой . После опускания в изложницу крышки (замораживания его верха) кипение прекращается, поскольку пузырьки СО не могут образовываться, так как при выделении им приходилось бы преодолевать громадное давление внутри закупоренного слитка кипящей стали. Вследствие прекращения циркуляции формировавшиеся в момент закупоривания пузыри фиксируются на границе затвердевания, образуя цепочку вторичных пузырей, равноудаленных от стенок изложницы (если крышку накрывают рано, в период роста сотовых пузырей, то после закупоривания прекращается их рост; вторичные пузыри образуются рядом с сотовыми, а зона плотного металла между сотовыми и вторичными пузырями в слитке отсутствует).

Затвердевание центральной части слитка идет без заметного газовыделения и циркуляции металла. Лишь в результате усадки кристаллизующейся стали давление внутри слитка кипящей стали немного снижается и создаются условия для образования отдельных пузырей. Скопление их в верхней части слитка обусловлено повышением содержания здесь кислорода и углерода, вследствие ликвации, а также всплыванием пузырей снизу. Это скопление пузырей образует головную рыхлость, которая в осевой части слитка может распространяться на глубину до 25 % его высоты.

Следует отметить, что в верхней части слитка сотовых пузырей нет, так как они вымываются потоком газа, поднимающегося снизу. Высота зоны сотовых пузырей обычно равна 1/2—2/3 высоты слитка; она возрастает при повышении скорости наполнения изложницы, снижении интенсивности кипения и уменьшении окисленности металла.

Верх слитка с пузырями и скоплением серы и фосфора вследствие их ликвации отрезают при прокатке; величина головной обрези составляет 5-9% от массы слитка для рядовой стали и достигает 10-13 % для качественной стали.

Химически закупоренный слиток кипящей стали

Химически закупоренный слиток металла (рис. 1, б) имеет в нижней части зону коротких сотовых пузырей и в верхней — скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла . До начала закупоривания и во время разливки сталь в изложнице кипит, формируется наружная беспузыристая корка и начинается рост сотовых пузырей так же, как в слитке при механическом закупоривании. Толщина здоровой корки такая же, как в механически закупоренном слитке и определяется уровнем окисленности стали и скоростью подъема металла в изложнице.

Сразу же или через 1-1,5 мин после окончания наполнения изложницы проводят закупоривание слитка кипящей стали алюминием (иногда ферросилицием). Вводимый алюминий связывает растворенный в стали кислород, поэтому прекращается кипение и рост сотовых пузырей. Сотовые пузыри в слитке получаются недоразвитыми (см. рис.1, б), их длина тем меньше, чем раньше был введен алюминий.

Расход алюминия на закупоривание выбирают таким, чтобы при дальнейшем затвердевании наблюдалось незначительное газовыделение , которое должно компенсировать усадку стали и предотвращать образование концентрированной усадочной раковины. Пузыри СО образуются в верхней части слитка, поскольку здесь вследствие ликвации повышается концентрация кислорода и углерода. Глубина сужающейся книзу зоны скопления пузырей и усадочных пустот (см. рис.1, б) может достигать 30—45 % высоты слитка кипящей стали.

При оптимальной раскисленности (оптимальном расходе алюминия на закупоривание) над областью усадочной рыхлости образуется «мост» плотного металла толщиной около 10 % высоты слитка. Он изолирует пустоты от атмосферы, благодаря чему последние завариваются при прокатке. Головная обрезь слитка при этом составляет 3,5—6 %.

Показателем оптимальной степени раскисленности является образование выпуклой гладкой поверхности слитка кипящей стали .

При недостаточной раскисленности металла наблюдаются прорывы поверхности слитка пузырями СО. Сплошность верхнего «моста» плотного металла нарушается и возрастает величина головной обрези, так как часть полостей в головной части слитка не заваривается при прокатке из-за окисления их внутренней поверхности.

Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений. Головная обрезь при этом сильно возрастает, так как в прокате образуются несплошности в местах скопления ликватов и включений, а также в результате окисления внутренней поверхности раковины.

Толщина здоровой корки — важный критерий качества слитков кипящей стали . Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкой корка может окисляться при нагреве слитков перед прокаткой. Сотовые пузыри при этом обнажаются, их поверхность окисляется и поэтому они не завариваются при прокатке. В результате на поверхности проката образуются рванины.

Здоровая корка формируется во время наполнения изложницы металлом и ее толщина определяется интенсивностью кипения стали в этот период. Как было показано ранее, интенсивность кипения и толщина здоровой корки будут тем больше, чем выше окисленность жидкой стали и чем ниже скорость наполнения изложницы металлом . Толщина здоровой корки зависит и от состава стали. Поскольку, как известно, углерод и марганец снижают количество растворенного в стали кислорода (ее окисленность), получение достаточно толстой здоровой корки в сталях с повышенным содержанием этих элементов затруднено. Поэтому кипящие стали обычно содержат не более 0,27% С и 0,60% Mn.

Как показал опыт, окисленность жидкой стали, получаемая при существующих методах выплавки, позволяет разливать кипящую сталь со скоростью, не более 1,0 м/мин; при большей скорости наполнения изложницы толщина здоровой корки получается менее допустимой (меньше 8—10мм).

Если необходимо разливать сталь с большей скоростью, то прибегают к использованию так называемых интенсификаторов кипения. В изложницу во время разливки вводят порошкообразные смеси, содержащие оксиды железа. Поступающий из интенсификатора в сталь кислород обеспечивает повышение интенсивности кипения и позволяет получать слиток с достаточной толщиной здоровой корки: при скоростях разливки до 2,0—2,5 м/мин .

В последние годы начинают применять следующий метод решения » проблемы здоровой корки » — сочетание скоростной разливки с химическим закупориванием. Разливку ведут со скоростью 3—5 м/мин; при этом образование пузырей начинается у поверхности слитка, т.е. здоровая корка не образуется. Благодаря раннему химическому закупориванию размеры пузырей малы и при нагреве под прокатку наружный слой слитка с пузырями окисляется, вследствие чего на поверхности проката рванин не образуется.

Чем отличается сталь, кипящая от спокойной?

— Кипящая сталь в отличие от спокойной является не полностью раскисленной сталью. «Кипение» металла в изложнице вызывается обильным выделением газов

65.Почему при раскислении стали только марганцем она получается кипящей?

— В кипящей стали марганец обычно является единственным раскислителем. Марганец, имея высокое химическое сродство к сере, образует сульфид MnS, который при кристаллизации металла выделяется из раствора в виде тугоплавких, хаотически расположенных включений. Для выделения серы из металла в виде сульфидов марганца отношение концентраций марганца и серы в стали должно отвечать условию Mn/S > 20 — 22.

66.Почему при раскислении стали марганцем и кремнием она получается спокойной?

При добавлении марганца и кремния выделяется меньше газов в процессе охлаждения стали после термической обработки.

67.Каково влияние кислорода (в составе FeO) на механические свойства стали?

-Кислород никакого механического влияния не оказывает на свойства стали. В процессе обработки стали Кислород испаряется.

68.Почему различное остаточное газонасыщение не оказывает существенного влияния на свойства кипящих и спокойных сталей?

— Газонасыщение (газ) не обладает характеристиками примесей и тем самым не может влиять на свойства стали в целом.

69.Как классифицируются стали по качеству?

Делятся на следующие группы:

Сталь обыкновенного качества серы не более 0,05% фосфора 0,05%

Качественная сталь серы не более 0,04%, фосфора 0,04%

Высококачественная сталь 0,03% соответственно.

70.В чём проявляется вредное влияние серы и фосфора в сталях?

-Сера – образуется сульфид железа FeS. Сульфид железа с аустенитом образуют механическую смесь температура плавления, которой составляет 988 С. При такой температуре аустенит уже закристаллизовался, эвтектика ещё находится в жидком состоянии и располагается по границам зёрен, если в этот момент в металле действуют какие-либо напряжения, то происходит разрушение эвтектики, так как она не обладает достаточной прочностью. Опасно для сварочных соединений.

Фосфор – те же процессы, разрушение происходит при температуре 280 – 300 С.

71.Что такое красноломкость?

— св-во стали образовывать трещины при обработке давлением (ковка, штамповка, прокатка) при 850—1150 °С.

72.Какие стали подразделяются а группы А,Б и В. Каковы области их применения?

Группа А поставляются только по механическим свойствам, химический состав сталей этой группы не регламентируется, он только указывается в сертификатах завода-изготовителя. Используется для стали, кроме сварочных.

Группа Б поставляется только с гарантируемым химическим составом. Чем больше цифра условного номера стали, тем выше содержание углерода. Используется в ответственных конструкция при сварке.

Группа В могут подвергаться сварке. Их поставляют с гарантированным химическим составом и гарантированными свойствами.

73.В каких случаях рекомендуется применение качественных и высококачественных сталей для

Изготовления строительных конструкций?

-В связи с тем, что подавляющее большинство элементов строительных конструкций соединяются сваркой, основным требованием к строительным сталям является их хорошая свариваемость, поэтому содержание углерода в них не должно превышать 0,25%.

75.Что такое предел прочности?

— Максимальные напряжения, которые материал выдерживает до разрушения

76.Что такое относительное удлинение?

— Характеристика пластичности материала

77.Что такое модуль упругости материала, каков его физический смысл?

— способность твёрдого тела упруго деформироваться при приложении к нему силы.

78.Какие виды испытаний твёрдости металлов Вам известны?

— Определение твердости вдавливанием стального шарика(метод Бринелля) — Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла) — Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

79.Каково соотношение между твёрдостью металла по Бринелю и его прочностью?

80.Ударная вязкость металла?

— Способность материала сопротивляться действию динамических нагрузок.

81.Чем обьяснить, что ударная вязкость пластичных материалов выше, чем у хрупких?

-Первое. это содержание углерода в стали, чем его больше, тем он менее пластичен.

Второе. Ударная вязкость зависит от структурного состояния стали (например, от величины зерна) и является очень хорошим показателем качества материала.

Третье. Ударная вязкость в большой степени зависит от температуры.

82.Что такое концентрация напряжений? Чем она обусловлена?

— Концентрацией напряжений называют резкое возрастание напряжений в местах резкого изменения формы тела. Концентрация напряжений обусловлена взаимодействием строительных конструкций и способностью материала выдерживать те или иные нагрузки.

83.Коэффициент концентрации напряжений?

— = ном max

где σmax — максимальное упругое напряжение, σном — номинальное напряжение, рассчитываемое по формулам сопротивления материалов без учета эффекта концентрации.

84.Каково назначение микроанализа?

— выявления структуры металла.

85.Зачем полируют образец для микроанализа?

— Так как поверхность исследуемого материала имеет микрорельеф в виде шероховатости, который не позволяет проанализировать материал как положено

86.В чём смысл травления образца при проведении микроанализа?

— Травление образцов увеличивает контраст между фазами, обнаруживает блочность в структуре, позволяет охарактеризовать взаимное расположение отдельных зерен

87.Что такое сварка?

—Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур.

88.Дайте понятие сварная конструкция, сворной шов, сварное соединение

— Сварная конструкция — металлическая конструкция, изготовленная сваркой отдельных деталей.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

Реферат

по дисциплине«Материаловедение»

Вариант 3

СОДЕРЖАНИЕ

1. В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?………………….……………………………. 4

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?………………………………………………………………………….6

3. Что собой представляют порошковые материалы? Как их получают и где применяют?……………………………. 8

4. Приведите схемы различных структур звеньев макромолекул. Каково их влияние на свойства полимера?…………………………………. 11

Список используемых источников…………………………………………. 14

Введение

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Сталь— смесь или твердый раствор железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности. Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы – 900 % от их среднего содержания.

В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления – полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?

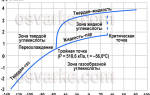

Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.1).

Рисунок 1 – Диаграмма изотермического распада аустенита

Перлитное превращение переохлажденного аустенита протекает при температуре Аr 1 – 500 0 С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C

Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.2)

Рисунок 2 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен.

Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин.

Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 700 0 С). Твердость перлита НВ 180-250, l =0,6-1,0 мкм.

При переохлаждениях до 650 0 С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l+0,25-0,3 мкм. При охлаждении аустенита до 550 0 С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднороден, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита.

Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают.