Содержание

- Как сделать своими руками гидравлический пресс из домкрата, виды, чертежи и технология сборки

- Принцип функционирования и конструктивные особенности

- Что понадобится для создания пресса своими руками

- Конструкция и построение вакуумного пресса

- Расчет размеров и изготовление механического

- Чертежи и технология сборки гидропресса

- Схема и разработка с электрическим приводом

- Классическая конструкция из домкрата

- Особенности создания мини-пресса

- Заключение

- Пневматический пресс своими руками

- Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

- Подготовка комплектующих

- Процесс изготовления

- Как сделать функциональный пневматический пресс

- Пневматический пресс из газлифта офисного кресла

- Пресс: самодельный для работ по металлу и хозяйственных нужд – варианты, чертежи, изготовление

- Когда надо покупать

- Бить иди давить?

- Какой делать?

- Пневматический пресс на основе таймера и контроллера температуры

- Алгоритм работы пневмопресса

- Схема пневматического пресса горячего тиснения

- Дополнение 1. Ещё одна схема пневмопресса

- Дополнение 2. Применение в переплетной мастерской

- Самодельный пресс из домкрата своими руками: чертежи и схемы

- Из чего и как собрать раму для пресса

- Какой использовать домкрат и как его доработать

- Изготовление прижимных колодок

- Переставная опорная балка

- Возвратный механизм

- Как самому сделать гидравлический пресс из домкрата

- Для чего нужен пресс

- Конструктивные особенности прессового оборудования

- Пресс из домкрата

- Разновидности оборудования

- Обработка фруктов и ягод

- Рекомендации новичкам

Пневматический пресс своими руками

Как сделать своими руками гидравлический пресс из домкрата, виды, чертежи и технология сборки

Некоторые мужчины много времени проводят в личных домашних мастерских, обрабатывая детали прессованием. Для этого можно использовать приобретенный гидравлический пресс или сделанный своими руками. Прежде чем самостоятельно его сделать, надо ознакомиться с особенностями этого устройства и нюансами его изготовления.

Принцип функционирования и конструктивные особенности

Гидравлическим прессом называют специальное оборудование для домашнего гаража, которое применяется для обработки заготовок или других деталей высоким давлением. Часто его применяют работники автосервиса при починке автомобилей. Прессом могут пользоваться, чтобы из отходов изготовить брикеты или согнуть металлические предметы.

Профессиональный автомобильный пресс стоит недешево, и поэтому некоторые пытаются изготовить его самостоятельно. Однако перед этим лучше ознакомиться с особенностями его конструкции и основными функциональными принципами.

В состав конструкции входят две основные камеры, которые выполнены в виде цилиндров. В меньшей из них происходит увеличение давления за счет перекачивания масла во второй, увеличенный цилиндр. Между цилиндрическими камерами жидкость перекачивается при помощи трубовидного канала, соединяющего камеры. Когда масло попадает во второй цилиндр, возрастает давление на поршень, отвечающий за работу пресса. Также устройство оснащено специальными опорами, в которые помещается обрабатываемое изделие.

Что понадобится для создания пресса своими руками

Перед тем как своими руками сделать прессующее устройство, придется определиться с необходимыми инструментами и материалами.

Для создания прессовой конструкции приобретают следующие материалы:

- Швеллер. Специалисты советуют покупать изделия высотой около 14 см и шириной 6 см.

- Трубы. Для создания пресса используются трубки размером не меньше 4 х 4 сантиметра. Подходят изделия с прямоугольным и круглым сечением.

- Металлические уголки. Компоненты используют при создании каркаса основной рамы. Также они пригодятся при сборке транспортного столика. Длина и ширина каждого железного уголка должна составлять пять сантиметров.

- Стальные листы. Устанавливаются, чтобы выровнять возможные неровности на поверхности. Для изготовления пресса используются листы из стали толщиной 7-8 мм.

- Стальные пластины. Применяют для дополнительного укрепления конструкции. В таком случае ставятся плотные пластины толщиной около сантиметра.

- Часть трубы длиной 10-15 сантиметров. Устанавливают для соединения домкратного штока.

Инструменты

Чтобы своими руками собрать гидравлический пресс, заранее заготавливают специальные инструменты. К ним относят:

- резьбовую вилку;

- болгарку для разрезки металлических изделий;

- уровень;

- рулетку;

- электрическую дрель;

- слесарную ножовку;

- электроды со сварочным аппаратом для соединения металлических компонентов.

Конструкция и построение вакуумного пресса

В конструкции вакуумного пресса имеются определенные особенности, с которыми лучше заранее ознакомиться. Это поможет детальнее разобраться с построением этого изделия.

Прессовочное оборудование вакуумного типа состоит из трех основных элементов, к которым относятся:

- Рама. Основной несущий элемент, к которому крепятся другие компоненты пресса. Его изготавливают из профилированных трубок или рельс.

- Рабочий стол. Именно на его поверхности располагают деталь, которая подвергается прессованию. Также на рабочем столе установлена прижимная рама для закрепления обрабатываемых изделий. Делают из ровных металлических пластин.

- Пневматическая система. Отвечает за проведение основного технологического процесса. Чтобы изготовить такую систему, используют водяной насос.

Среди основных особенностей вакуумной модели пресса выделяют следующее:

- работа оборудования проводится под полным ручным контролем;

- для изготовления вакуумной системы используют общедоступные материалы;

- эффективность изготовленного оборудования не уступает заводским моделям.

Расчет размеров и изготовление механического

Прессы механического типа используются для обработки кожаных изделий, металлических компонентов, а также картона и поролона. Чтобы самому смастерить устройство, необходимо:

- Четыре одинаковых уголка из металла с длиной около 90 сантиметров соединить с четырьмя уголками, длина которых составляет 55 сантиметров. Чтобы их скрепить, используют обычные шурупы или электрическую сварку.

- Закрепить между собой два полученных железных прямоугольника металлическими трубами.

- Усилить изготовленный короб стальными пластинами и поперечными прутьями.

- Сделать в одной из стенок небольшую дверцу, через которую можно будет доставать спрессованные изделия.

Затем приступают к формировке основного компонента — поршня. Для этого железные швеллеры длиной 55-65 сантиметров сваривают друг с другом. После чего конструкцию усиливают поперечной железной балкой. В ее центре присоединяют фланец со вставленным внутрь прутом. Затем к железному коробу с противоположных сторон приваривают швеллеры.

Когда конструкция будет полностью собрана, на прут надевают шайбу с гайкой и подшипником.

Чертежи и технология сборки гидропресса

Перед изготовлением гидропресса придется заранее разработать схему и определиться с габаритами устройства.

Процесс создания гидросистемы начинается с разработки станины, которая считается важнейшим компонентом конструкции.

Ее делают прочной, чтобы она не сломалась во время работы домкрата. При изготовлении станины придерживаются специальных прессформ, и поэтому ее основание изготавливают в виде платформы. Ширина станины зависит от элементов, которые будут обрабатывать прессом, а высота — от размеров домкрата.

Когда станина будет сделана, на ее основание устанавливается домкрат. При правильном расположении устройства его верхняя часть будет отвечать за упор обрабатываемых изделий. В верхней части домкрата размещают металлическую раму, на которую устанавливают рабочий стол. Рама для столика должна быть подвижной, чтобы он передвигался в вертикальном положении.

На боковых сторонах станины устанавливаются два гидроцилиндра с оттягивающими пружинками. Их прикрепляют к конструкции, чтобы возвращать домкрат в его начальное положение. Иногда вместо двух пружинок используют всего одну.

Схема и разработка с электрическим приводом

При создании такого устройства понадобится двигатель, который производит электроэнергию.

Сначала изготавливается рама из двух направляющих, в качестве которых используются железные трубки с прямоугольным сечением. В трубах сверлятся специальные отверстия, к которым будет прикрепляться платформа. После изготовления рамы делают «лифт» для движения прессовой платформы. Для его создания понадобятся металлические уголки. Когда «лифт» будет сделан, изготавливают давящую площадку. Она делается из прочного швеллера, который сможет выдержать нагрузку в 1-2 тонны.

Затем на станок устанавливается домкрат и пружина, которую размещают между «лифтом» и верхней опорной поверхностью. На финальном этапе создания пресса электродвигатель соединяют с домкратом и подключают к оборудованию педаль для регулировки мощности электрогидравлического пресса.

Классическая конструкция из домкрата

Создать классический ручной пресс из домкрата довольно просто. Сначала из толстого швеллера изготавливается рама. Ее угловые части усиливаются стальными листами, которые повышают прочность всей конструкции.

На изготовленную раму устанавливают подвижный элемент, отвечающий за прессование изделий. Специалисты советуют установить на нем специальные ограничители, которые смогут лучше зафиксировать работающий домкрат.

Некоторые оснащают оборудование упорным штоком. Его изготавливают из подшипниковых валов. Упорный шток используют для повышения устойчивости прессовочной конструкции.

Особенности создания мини-пресса

Люди, которые предпочитают использовать компактное оборудование, чаще всего изготавливают самодельный настольный пресс. Это наиболее простая конструкция, которая нечасто применяется на практике. Например, ею пользуются, чтобы раскалывать грецкие орехи или прессовать непрочные жестяные или пластиковые изделия.

Для изготовления каркаса устройства используются плотные деревянные доски. Четыре доски соединяют между собой таким образом, чтобы получился прямоугольный каркас. К верхней части каркаса подсоединяют подвижную прессовочную поверхность, которая также сделана из дерева. В качестве гидравлической системы используют обычные медицинские шприцы.

Заключение

Гидравлические прессы часто используются в различных сферах деятельности. Каждый может приобрести такие устройства в специализированном магазине или сделать самостоятельно. Однако прежде чем приступить к изготовлению, надо ознакомиться с принципом функционирования прессов, а также с основными особенностями различных моделей.

Пневматический пресс своими руками

Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

Для выполнения многих работ в условиях производственных и домашних мастерских очень удобно использовать пресс пневматического типа, который, развивая достаточное усилие, значительно облегчает процесс проведения многих технических процедур. В частности, применяя такое оборудование, можно выполнять гибку изделий из металла, осуществлять высечные технологические операции и безударную клепку, использовать усилие, которое создает такой пресс, для склеивания изделий из древесины и горячего тиснения. Очень удобно, что изготовить простейший, но достаточно эффективный пресс пневматического типа можно своими руками, причем для этого не потребуются дорогостоящие расходные материалы и специальное оборудование.

Самодельный пневмопресс из газового поршня офисного кресла

Подготовка комплектующих

Прежде чем приступать к самостоятельному изготовлению пресса пневматического типа, следует разобраться в принципе его работы. Если гидравлические прессы приводятся в действие благодаря гидронасосу, то в прессовом оборудовании пневматического типа для этих целей используется устройство, вырабатывающее сжатый воздух. В качестве такого устройства может использоваться компрессор или воздушный насос. Сжатый воздух определенного давления подается в пневмоцилиндр или в мембранно-пружинный пневмопривод, на выходном штоке которых и создается требуемое давление.

Устройство газлифта офисного кресла позволяет использовать его в качестве пневматического толкателя

Следует иметь в виду, что пневматические прессы, если сравнивать их с гидравлическими, создают меньшее давление, но во многих случаях его бывает достаточно для выполнения определенных технологических операций.

Итак, для того чтобы сделать простейший пневмопресс, нужно подготовить:

- пневматический амортизатор (такие амортизаторы устанавливаются на офисные и компьютерные кресла);

- воздушный насос или небольшой компрессор;

- резьбовой штуцер диаметром 3 мм;

- соединительный шланг.

Для легкого снятия газлифта с крестовины нанесите проникающую смазку, удалите фиксирующую шпонку и аккуратно выбейте деталь из конусного соединения

Процесс изготовления

Сам процесс изготовления пресса, основой которого будет служить пневматический амортизатор от кресла, осуществляется по следующему алгоритму.

- На боковой части пневматического амортизатора от кресла, используя маркер, отмечают место, на котором будет установлен резьбовой штуцер.

- На отмеченном месте выполняют отверстие соответствующего диаметра, в котором нарезают резьбу для установки штуцера.

- Штуцер вкручивают в подготовленное отверстие, для чего лучше использовать уплотнительную ленту.

- На верхнюю часть штуцера надевают шланг, для более надежной фиксации которого лучше использовать хомут соответствующего размера.

- Второй конец шланга соединяют с выходным штуцером воздушного насоса или компрессора и также фиксируют при помощи хомута.

Разметка места установки штуцера

Теперь, когда пневмопресс полностью собран, можно испытать его в работе, для чего достаточно включить воздушный насос или компрессор. После того как воздух из подающего его устройства начнет поступать во внутреннюю часть пневматического амортизатора, выходной шток должен начать двигаться. Если такое движение происходит, то это свидетельствует о правильности выполненных действий.

Проверка работоспособности механизма

Чтобы сделать пресс пневматический настольный более удобным и эффективным в использовании, на рабочем конце его штока можно зафиксировать металлический круг небольшого диаметра, который, воздействуя на обрабатываемое изделие, будет создавать давление на большей площади.

Пресс предложенной выше конструкции при необходимости несложно доработать. В таком же виде его можно использовать для выполнения простейших операций по гибке и высечке. При желании полученную конструкцию можно зафиксировать на основании самого пневматического кресла, где для него уже есть посадочные отверстия. Поступив таким образом, вы получите более удобное в использовании устройство, установленное на надежном основании.

Как сделать функциональный пневматический пресс

Как уже говорилось выше, прессы пневматического типа можно использовать для выполнения горячего тиснения, а также для фанерования шпоном любых древесных материалов (натуральный массив, ДСП, МДФ и др.). Однако для решения таких задач применяется не обычный, а горячий пневматический пресс, который также можно изготовить своими руками. Основное отличие данного пресса от устройства обычного типа заключается в том, что его рабочий орган, который оказывает давление на обрабатываемое изделие, должен нагреваться до определенной температуры.

Нагрев будет производится с помощью ТЭН-ов

Для того чтобы обеспечить нагрев рабочего органа пневматического пресса, в последний необходимо встроить электрические ТЭНы, а сам рабочий орган для обеспечения лучшей теплопроводности изготовить из алюминия. Конструкция пресса пневматического горячего типа обязательно дополняется электрической схемой, состоящей из двух независимых частей:

- электронного блока, который отвечает за включение и нагрев электрических ТЭНов (основным элементом такого блока является контроллер температуры, позволяющий поддерживать ее с точностью до половины градуса);

- блока, который будет обеспечивать управление самим воздушным клапаном (благодаря наличию такого блока можно не только управлять процессом подвода рабочего органа к поверхности обрабатываемого изделия (а также отвода от нее), но и регулировать время выдержки пресса в сжатом состоянии).

Терморегулятор с выходом под твердотельное реле

Электрическая схема пресса с нагревательными элементами

Используя такой пресс с различными рабочими насадками, можно решать многие практические задачи, к которым, в частности, относятся:

- выполнение горячего тиснения на изделиях из кожи (обувь, сумки и др.);

- горячая склейка элементов обуви;

- фанерование шпоном изделия из древесины;

- оформление обложек книг, изготовленных из кожи или кожзаменителя.

В заключении ещё один вариант пресса с подогревом для облицовки мебельных панелей, в котором используется элементы электрического теплого пола.

Пневматический пресс из газлифта офисного кресла

Часто нам бывает необходимо согнуть что-то толстое. При отсутствии соответствующих инструментов, как например пневматический пресс, нам это приходится делать вручную, что не всегда легко. Специально для таких случаев можно изготовить миниатюрный пневматический пресс, который значительно облегчит работу.

Перед тем, как приступить к процессу изготовления пневматического пресса, давайте посмотрим авторское видео, в котором показывается и описывается весь процесс. А уж после этого повторим все самостоятельно.

Пневматический пресс на основе таймера и контроллера температуры

Пневматический пресс для перфорации и горячего тиснения

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса, который приводится в действие гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья про установку реле температуры Евроавтоматика RT-820M в подобный турецкий пресс.

В моем случае пресс используется в производстве обуви, для горячего тиснения верхней части обуви. В результате действия пресса на кожаном верхе туфлей, ботинок или сапог появляется красивый рисунок либо логотип. При установке специальной пресс-формы и поднятии давления возможна просечка небольших отверстий.

Согласитесь, сапоги на женской ножке, на голенище которых нанесен красивый стилизованный цветок, смотрятся гораздо эффектнее!

Стоит сказать, что пневматический пресс развивает меньшее давление, по сравнению с гидравлическим. Но это в общем случае, всё зависит от конкретной модели.

Алгоритм работы пневмопресса

Чтобы понять электрическую схему, рассмотрим алгоритм работы пневматического пресса.

Сразу скажу, что фото сделаны мною на момент сборки пресса. До этого пресс собирал механик, но с электрической схемой он не справился, поэтому за дело взялся я).

Итак, при включении питания питание подается на ТЭНы, которые нагревают верхнюю металлическую алюминиевую пластину. Для разогрева пластины требуется время (около получаса), и потом температуру поддерживает термоконтроллер.

Реле времени (вверху, установлен на 5 сек) и контроллер температуры. Передняя панель пневматического пресса.

К этой пластине прикручиваются формы, необходимые для производства данного заказа.

Верхняя пластина, в которую вставляются два ТЭНа и датчик температуры. Не прикручена. Должна быть прикручена к штоку поршня (четыре болта вверху фото)

Для начала работы оператор нажимает две кнопки “Пуск”. Эти кнопки соединены электрически последовательно.

Почему две, ведь достаточно одной? Дело в том, что это необходимо из соображений безопасности, чтобы в момент опускания поршня обе руки находились на кнопках, и случайно не попали под пресс.

После нажатия кнопок “Пуск” поршень с нагретой формой для тиснения опускается, и форма упирается в нижнюю пластину, на которой лежит заготовка.

В данном случае используется мембранно-пружинный пневмопривод, но можно применить и обычный пневмоцилиндр.

Пневматический привод на основе мембранно-пружинного пневматического привода

То же фото, с другого ракурса, приведено в начале статьи. Вверху показана трубка, куда подключается шланг подачи сжатого воздуха. Далее давление воздуха можно регулировать редуктором и контролировать манометром. Ниже – катушка соленоида и клапан, который контролирует подачу воздуха в пневмопривод (красная емкость на фото).

Далее выдерживается время, которое определяется встроенным таймером (реле времени). Время задержки таймера устанавливает оператор. Это время зависит от многих факторов (материал, температура, форма, дизайн, и т.д.) и обычно подбирается экспериментально, опытным путем.

Через время задержки верхняя пластина поднимается, цикл завершён.

Теперь нужно поменять заготовку, и повторить цикл вновь.

Схема пневматического пресса горячего тиснения

Схема простая, рисовал я её непосредственно около пресса, публикую как есть:

Электрическая схема пневматического пресса горячего тиснения

Большой минус – отсутствует электробезопасность. Дело не в заземлении. Это касается защитного автомата на вводе (тут хватит максимум 6А) и кнопки “Аварийный стоп” для экстренного поднятия поршня.

Кто интересуется по защитным автоматам – сюда, по аварийным цепям – сюда.

Схема состоит из двух независимых частей – схема нагрева ТЭНов и схема управления воздушным клапаном. Рассмотрим их.

Включение ТЭНов через термоконтроллер

Для питания ТЭНов используется контроллер температуры (терморегулятор) BERME REX C100 FK-02 VAN SSR. Последние три буковки – SSR – обозначают, что выход контроллера предназначен для управления твердотельным реле (Solid State Relay). Кто хочет узнать, что это такое, и какие у него схемы включения – рекомендую мою статью про твердотельные реле.

А кто хочет купить такой регулятор Температуры – комплект для сборки продается на Алиэкспресс!

Терморегулятор, он же термоконтроллер, он же контроллер температуры, он же реле контроля температуры и регулятор температуры с выходом под твердотельное реле.

Чем замечателен этот контроллер температуры? Он разительно отличается от старых, классических контроллеров температуры тем, что при приближении к заданной точке он отключается, и догоняет температуру импульсами с переменной скважностью. Импульсы тем короче, чем ближе температура к заданной. В результате – температура, в зависимости от настроек, может поддерживаться с точностью до пол градуса.

Умный термоконтроллер. Встречал такие в местах, где нужна особая точность установки температуры.

А терморегуляторы старой системы тупо работают по гистерезису, в результате, в зависимости от конструкции системы и её инерции, температура меняется в пределах до ±10…15 градусов.

Применение “умного” реле контроля температуры не было бы возможно, если бы в качестве коммутирующего элемента не применялось бы твердотельное реле. Обычному реле пришлось бы несладко…

Датчик обратной связи дает обратную связь регулятору, тут всё понятно.

К слову, точность такой системы сильно зависит от качества установки ТЭНов и термодатчика. Они должны быть установлены так, чтобы обеспечить надежный термоконтакт с нагреваемой пластиной, т.е. контакт должен иметь минимальное тепловое сопротивление. Кроме того, важно установить датчик поближе к нагревательным элементам, особенно если масса нагреваемого металла невелика, и он интенсивно охлаждается.

Датчик температуры и нагревательные элементы перед установкой в металлическую пластину

Твердотельное реле – Fotek SSR-40 DA. Управление постоянным напряжением 24В, коммутация – 220VAC.

Твердотельное реле – Fotek SSR-40 DA для включения нагревательных элементов

Временная задержка прижима пресса

Задержка, в течении которой заготовка “жарится”, устанавливается с помощью реле времени TDM PB 2A:

Реле времени TDM PB2A для регулировки времени задержки

Реле времени – классическое, такие выпускают много фирм, начиная с OMRON, и заканчивая China Noname. Могут быть разные режимы работы, которые переключаются. Из схемы, приведенной на корпусе реле, видно, что у него два переключающих контакта. Причем один – с задержкой выключения, второй – обычный.

По реле времени, их принципам работы и схемотехнике рекомендую мой капитальный труд. Там на примере ПВЛ рассмотрена вся теория и практика.

Я раньше не понимал, зачем этому реле обычный контакт. Потом дошло – ведь он нужен для самоподхвата, чтобы фиксировать его во включенном состоянии, как в обычном реле или контакторе. Про это подробно рассказано в статье про схемы подключения магнитного контактора.

Обратимся к схеме. При нажатии кнопок Пуск 1 и Пуск 2 напряжение через НЗ контакт РВ1 поступает на питание реле времени РВ, которое включается, и в результате замыкаются его НО контакты РВ2.

Контакт РВ1 – не простой, а с задержкой включения. В данном случае это означает то, что он размыкается после задержки, определяемой таймером РВ. И в течении этого времени подается напряжение на воздушный клапан.

Вот и всё, касаемо электрической схемы. Внешний вид, в процессе монтажа:

Монтаж схемы пневматического пресса своими руками

Дополнение 1. Ещё одна схема пневмопресса

Для полноты картины, привожу схему, которую я сочинил при восстановлении пресса для склейки деталей обуви. Алгоритм работы абсолютно такой же, конструкция абсолютно другая.

Схема поворотного пресса для дублирования подноска обуви

Используются материалы, на которые нанесен термоклей. При прижиме клей плавится, детали склеиваются.

Схема нарисована коряво, но не это самое страшное. Дело в том, что я, вместо того, чтобы использовать обычные контакты реле времени RL2, применил дополнительно обычное реле RL1. Хотя, в оправдание могу сказать, что пневмоклапан питается через обычное реле (RL1.2), которое в несколько раз дешевле и доступнее. Что дальновиднее, и может быть применено в первой схеме. Кстати, этот станок после меня делает обувь на всю страну уже более 3х лет.

Дополнение 2. Применение в переплетной мастерской

Мой читатель прислал мне фото, что может делать подобный пресс в переплетной мастерской, где делаются красивые книги на заказ.

Пресс применяется (если честно, в настоящий момент это планы) для получения качественного блинтового тиснения.Это когда под клише не подкладывается фольга (какого-то цвета,цветов множество), а кожа или кожзам тиснится просто горячим клише через термостойкую прозрачную пленку. Та же кожа (кожзам) темнеет и получается т.н. блинтовое тиснение. Так же делается тиснение фольгой.

Фотоальбом, верхняя крышка и корешок

У меня мама работала в переплетной мастерской, так что я понятие имею). Правда, там использовался ручной пресс, а это очень трудоемко.

На сегодня всё, жду вопросов и конструктивной критики в комментариях.

Александр, добрый день.

Вы сменили аватарку? Я сразу и не признал. Однако, было SamElectric.ru, а стало СамЭлектрик.ru. Меня кто-то водит за нос? Чуть-чуть я на Вас в обиде из-за конкурса. Без Вашего участия конкурс состоялся. Да жизнь продолжается, мы друзья, тем не менее.

Алексей.

PS. 1. А гидравлический автомобильный домкрат не есть ли пресс (только раму/упор добавить)?

2. Вообще тема пневматики интересная. Почему гидравлика в SamElectric? Да, без электродвигателя всё равно не обойдешься! Ну, не паровую же машину ставить?

3. Две последовательные кнопки на пуск пресса считаю абсолютно правильным решением по безопасности!

4. Контакт на обмотку реле раньше назывался “самоподхват” и широко использовался у наладчиков (пока цепь реле не оборвет ток авария или сигнал).

5. Не вполне ясно, что означают “НО контакты”. Общепринятое обозначение “НЗ” – нормально замкнутый и “НР” – нормально разомкнутый. “Нормально” – это когда реле обесточено.

6. А почему Вы назвали Ваше устройство прессом?. Это скорее скороварка! Давление-то близко к 0. Пресс предполагает хотя бы какое-то давление, ну, хоть пару атмосфер. Ваш пресс что даёт?

7. Отсутствует принцип работы устройства. Откуда берется давление (пресс), так и не понятно! Если из нагрева, так где объединенный газовый закон?

Строка “Художественное содержание стро “фы в аппро” ксимации не нуждается”. То, что в кавычках и есть конкурс.

Алексей,

1. Да, можно.

2. В статье основное внимание – электрической схеме.

3. Обязательно.

4. Точно, в статье ссылка, где об этом подробно.

5. Я и все мои коллеги говорят “Нормально Открытый”. В иностранных источниках тоже – “normally open”

6, 7. Давление в данном случае обратно пропорционально площади, и может быть более более тонны. Приводится в действие сжатым воздухом, поэтому пресс и назван пневматическим. А сжатый воздух – из компрессора, который может быть в соседней комнате.

8. У меня скоро будет конкурс статей, принимаю заявки. А пока – конкурс среди спонсоров)

Спасибо за схемы.

Считаю что вторая схема более правильная, поскольку соленоид включается через промежуточное реле.

Реле почистить гораздо проще, а если контакты таймера подгорят-его не почистить.

Да, чистить контакты – дело сложное. Нужен спирт.

Самодельный пресс из домкрата своими руками: чертежи и схемы

Для некоторых операций домашнему мастеру может потребоваться пресс со значительным усилием сжатия, но приобретение оборудования такого класса будет совершенно неоправданным. Сегодня мы расскажем, как за несколько часов собрать надёжный пресс на основе гидравлического автомобильного домкрата.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

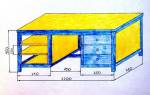

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240–89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509–93 размера 50х5 мм, связанных 10 мм прутьями через 20–25 см, либо цельным сварным швом.

Размеры швеллера 8П

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Размеры швеллера 10П

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Размеры швеллера 14П

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500–3000 кг.

- М12 — 4000–4500 кг.

- М14 — 5500–6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата. Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места. В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Изготовление прижимных колодок

Шток домкрата не очень удобен в работе, обычно требуется увеличенная площадь сжимающих бабок для использования широкого набора пресс-форм и работы с крупногабаритными деталями. При этом усилие должно распределяться по всей площади сжимаемых поверхностей равномерно, не вызывая деформации.

В простейшем случае в роли прижимных колодок могут выступить короткие полнотелые чушки. В них достаточно просто изготовить глухие отверстия с резьбой для фиксации к основной конструкции пресса. Но такого рода детали не всегда доступны обывателю, поэтому предлагаем вариант собственного изготовления бабок, способных без вреда выдержать значительное усилие сжатия.

Верхняя бабка должна иметь возможность составного крепления со штоком домкрата, исключающего сдвиг во время работы. Говоря проще, в бабке следует изготовить несквозное отверстие, в которое пятка домкрата войдёт с минимальным зазором. Также понадобится пара отверстий для крепления пружин возвратного механизма.

Обе бабки можно изготовить из двух отрезков швеллера или четырёх кусков уголка, формирующих параллелепипед с открытыми боковыми гранями. Швы на плоскостях, через которые проходит ось основного рабочего усилия, следует заваривать сплошным швом изнутри, остальные — снаружи. Одна из граней глушится квадратной вставкой, после чего внутренняя полость заливается пескобетоном марки 500. После застывания бабка заваривается с другой стороны, так получаются две несжимаемые колодки.

Для посадки на домкрат достаточно приварить в верхней части бабки отрезок трубы соответствующего диаметра, которая выполнит роль обсадки стакана. Для ещё большей надёжности на дне гильзы крепится шайба с отверстием под пятку штока. Нижнюю бабку можно просто поставить на переставную балку, но лучше наварить пару уголков или стальных прутьев, ограничивающих сдвиг.

Переставная опорная балка

Как вы уже знаете, нижняя балка должна иметь сечение не меньше, чем у верхней, но она отличается по конструкции. Опорный стол изготавливается из двух швеллеров, обращённых рёбрами наружу, которые прикладываются по разные стороны стоек и свариваются в центральной части вставками из уголка или толстой арматуры. Вдоль центра балки имеется свободное пространство, чем объясняется необходимость изготовления нижней опорной колодки. Последняя должна опираться как минимум на половину ширины каждой полки, упоры от сдвига навариваются по центру нижней части.

Лучший вариант фиксации балки на стойках — с помощью массивных стальных пальцев. Для этого в вертикальных швеллерах рамы следует изготовить ряд круглых просечек на разной высоте с параллельным расположением. Как вы понимаете, диаметр пальцев не может быть меньше совокупного сечения всех болтов, используемых в скреплении верхней части рамы.

Возвратный механизм

Последняя часть конструкции самодельного пресса — пружинный механизм, который будет складывать домкрат при открытом перепускном клапане. Для этой цели подойдут обычные пружины для доводки дверей, которые можно в неограниченном количестве приобрести в любом хозяйственном магазине.

Задача осложняется при использовании верхней прижимной бабки, значительный собственный вес которой не позволит пружинам сжаться. Как вариант можно увеличить число пружин до четырёх или шести, или использовать более мощные пружины растяжения для ворот.

При отсутствии верхней колодки необходимо закрепить пружины к штоку домкрата. Для этого понадобится шайба, внутреннее отверстие которой больше регулировочного винта штока, но меньше диаметра поршня. Пружина крепится к ней через два небольших отверстия по краям и фиксируется к верхней балке аналогичным образом или на приваренных крючках. Располагать пружину строго вертикально не обязательно, вы можете компенсировать излишек длины наклонным положением.

Как самому сделать гидравлический пресс из домкрата

Многим автолюбителям знакома ситуация, когда нужно обработать различные детали автомобиля путём прессования. Но под рукой не оказывается нужного оборудования или инструмента. Под силу ли изготовить пресс своими руками? Какой материал использовать в работе? Часто возникают такие вопросы, ведь купить подобное устройство для обычного человека — дело проблемное.

Для чего нужен пресс

Гидравлическое прессовое устройство — агрегат, работающий на сжатие плотных предметов, изменение формы. Подобное устройство используется при переносе тяжестей, вытеснения жидкой формы вещества, входящей в состав чего-либо. Одним словом, это установка, обрабатывающая материалы давлением. Пресс — устройство многофункциональное, широко применяется в различных областях.

С помощью данного устройства можно собирать сено, изготовить изделие из бетона, превратить опилки в топливо, выжать яблочный сок. Прессовые установки делятся на различные типы, конструкция некоторых из них похожа, а иных — принципиально отличается.

Прессы в обычной жизни используются при процессах:

- Выпрессовывание деталей из различных оболочек.

- Уплотнение материалов.

- Утилизация картонных и пластиковых изделий.

- Уборка урожая.

Первая разновидность часто наблюдается в условиях гаражных мастерских. Но эта разновидность редко используется, стоит недёшево. Изготовить такую установку достаточно просто. Применяют гидравлический пресс своими руками для разнообразных деталей, которые не демонтируются вручную.

Аппарат для утрамбовки разнообразного бумажного, древесного сырья, поможет разобраться со старой макулатурой, которую возможно переработать в топливное сырьё. Это экономит расходную часть, отпадает необходимость в покупке угля, дров. А ещё позволяет избавиться от скопившего газетного хлама. Отличное горючее получается из опилок при использовании пресса. Его можно использовать не только в домашнем отоплении, но и на природе. Преимущество опилок заключается в длительном горении, жаре и отсутствии дыма. Этими качествами наделены прессованные топливные брикеты. С помощью подобного агрегата научились прессовать даже угольную крошку, свойства которой ничем не уступают настоящему углю.

Картонные коробки, плотно сжатые в стопку — результат работы пресса. Аппарат для уплотнения картона — простейшая модель подобного оборудования. С его применением можно утилизировать пластик и многие материалы.

,Большое подспорье прессовальные устройства оказывают сельскому хозяйству. Благодаря его функциональным способностям легко собрать оставшуюся на поле солому, кормовое сено. При этом солома скручивается в рулонные заготовки, которые удобно транспортировать и хранить.

Конструктивные особенности прессового оборудования

Конечно, проще было бы приобрести готовый гидравлический пресс, чем терять свободное время на самодельное конструирование и сборку агрегата. Но это при условии, что аппарат используется в сфере автоуслуг, и сможет окупить все затраты. Для применения в бытовых условиях, при выполнении единичных функций, выгоднее сконструировать гидропресс своими руками. Надо предварительно разобраться в структурных особенностях элементов разных моделей, выяснить их различие и сходство.

Параметры устройства

Пресс гидравлический своими руками любого типа создаётся в соответствии с чертежами. Чтобы самодельное оборудование работало в условиях дома, достаточным станет усилие от 10 тонн. Эта величина зависит от того, для каких работ нужен пресс.

Основные параметры любого пресса:

Давление в рабочем цилиндре установки создают при действии насоса. Этот прибор может существовать отдельно от конструкции или быть встроенным.

Сырьё и оснастка

Перед работой над конструированием гидравлического пресса своими руками, надо приготовить аппарат для сварки, болгарку и электроды. В гараже у водителя найдётся обычный домкрат, он для установки будет выполнять функцию силового агрегата. Обязательно приобрести оттягивающие пружины, которые будут возвращать механизм в исходное положение.

Используемый металл, количество и размеры указываются в чертёжной схеме. Из металлических элементов применяется швеллер, трубы, уголки. Если на раму надо наложить настил, то для него используют лист стального металла, который выравнивает поверхность. Для рёбер жёсткости применяют полосу из стального металла.

В конструкции прессовых установок имеются два разных по диаметру гидроцилиндра. В поршень заливается вода или техническое масло. Жидкость, находящаяся в меньшем цилиндре, под давлением поступает по трубопроводу в большой цилиндр. В нём создаётся усилие, которое через инструмент передаётся детали. Обязательным элементом конструкции служит упор, удерживающий заготовку, и не позволяющий её смещаться под действием поршня.

Пресс работает в горизонтальной и вертикальной плоскостях, наиболее приемлем второй тип.

Пресс из домкрата

Самодельное оборудование, по всем характеристикам, не уступает заводскому. Чтобы выдавить сайлентблок, и поставить другую деталь, нужно всего лишь иметь такой станок. Реально создать конструкцию, которую можно приспособить в определённом месте, например, гаражном помещении.

Можно создать пресс своими руками, используя домкрат. Разработаны схематические чертежи, позволяющие сделать гидравлический пресс своими руками из домкрата. За главный элемент будущего аппарата используют домкрат бутылочного типа с встроенным насосом.

При изготовлении прессового оборудование нужно помнить о том, что опорная платформа должна быть надёжной и устойчивой.

Технологический процесс состоит из основных моментов:

- Составление чертежа.

- Проектирование станины.

- Выбор домкрата.

Чертёж разрабатывают с учётом всех требований и норм. После его составления необходимо найти или приобрести инструменты, комплектующие детали и выбрать материал.

И только после этого можно перейти к самому процессу конструирования пресса:

- Металл порезать по размерам, соответствующим чертёжным.

- Просверлить предусмотренные отверстия в некоторых деталях.

- Из кусков трубы квадратного профиля сечения сварить основание качественными швами.

- Сверху приварить пластину из металла.

- Изготавливают специальную металлоконструкцию для рамы. Из неё, приваренной к основанию, получают станину.

- Делают перемещающийся стол. Трубу помещают между стойками, по боковым сторонам прикрепляют полосы и стягивают конструкцию болтами.

- Упор делают подобным образом, лишь в полосах высверливают отверстия, чтобы фиксировать его на определённой высоте. Упор делается съёмным и регулируемым. Перемещаясь при помощи направляющих, он давит на обрабатываемую заготовку.

- На нижней поверхности опоры приваривается труба длиной 10 миллиметров. Диаметр её такой, чтобы можно было вставить верхний конец штока..

- Крепятся пружины между платформой и упором.

- Установка домкрата: упор, с помощью приспособлений оттягивают, домкрат вставляют между платформой и упором. Конструкция прикручивается метизами или приваривается сваркой к подвижному упору. Первый вариант удобен, поскольку позволяет при необходимости снять домкрат из самодельного устройства и использовать его в другом процессе.

Разновидности оборудования

Изготовить самостоятельно пресс из домкрата своими руками можно, умея работать руками и владея определёнными знаниями. Соблюдая правила и рекомендации, появится прекрасный многофункциональный агрегат, выполняющий работу, которая ранее осуществлялась профессиональными мастерами.

Для скручивания сена

Установка делается из древесины, очень пригодна в сельском хозяйстве. Прессованная солома экономит площадь для хранения. Конструкция представляет собой деревянную коробку, с одной стороны, имеется люк с засовом, а с другой — платформа с рычагом, регулирующим прессование соломы. Этот простейший вид не требует составление чертежей, конструкция его понятна.

Пресс для мотоблока отличается от указанного выше только отличием рычага. Опрессовка происходит через электропривод с тросом. Вариант номер два — механизированный аналог первого.

Настольный ручной

Установка выглядит в виде рамы, сваренной из железа и усиленной рёбрами для жёсткости. Такая модель делается подобно описанной выше с использованием домкрата. Помещая заготовку в нижнюю часть рамы, вращая ручку домкрата, выдавить среднюю часть.

Пресс можно делать настольным или напольным, если обработке подвергаются детали больших размеров. И домкрат понадобится мощнее.

Пресс валковый

Иногда приходится раскатывать стальную проволоку или уменьшить толщину металлической пластины. Принцип работы такого оборудования похож на действие старых стиральных машин, у которых отжим белья происходит вручную. Пропуская вещи между двух вращающихся валиков, удаляется лишняя жидкость из белья. Рукоятка вращает валики в направлении навстречу друг другу.

Также работает и механический валковый пресс. Разница в регулировке расстояния между валами. И в данном устройстве имеется редуктор. Подобное оборудование изготавливается с ручным, механическим и электрическим приводом, в котором двигатель работает вместо рукоятки.

Прессуем изделия из бетона

Чтобы упрочнить шлакоблок или другое изделие, используется пресс с вибрацией. В форму устройства закладывают смесь цемента и песка, пресс прижимает заготовку, и включается режим вибрации. При этом удаляется лишний воздух, изделие становится прочнее.

Своими руками сделать такой пресс реально. Понадобится некоторое время, затраченные усилия и знания. Этот агрегат применяют при изготовлении тротуарной плитки. Домашние «кулибины» предпочитают сделать вибростол.

Гидравлика

Распространенный вид устройств подобного типа – это гидравлический пресс с наличием электроприводом. Принцип действия его неоднозначный, его нельзя назвать простым или сложным. Масло проходит через насос, и попадает в цилиндр. Насос приводит в действие электромотор. Создается высокое давление, выталкивающее поршень.

Привод может быть без участия электродвигателя и насоса, например, механическим.

Обработка фруктов и ягод

Задача, интересующая большое количество людей, имеющих дачи и земельные участки — переработка плодов. В её осуществлении тоже поможет пресс для отжима сока. С его помощью фрукты и ягоды быстро и без значительных усилий превращаются в питательные соки, богатые витаминами.

По простой конструкции и относительно недорогой себестоимости наибольшее распространение получил ручной механический пресс. Основным компонентом его является корзинка для закладки измельчённых фруктов и ягод. Принцип действия такого устройства заключается в следующем: вращающаяся ручка приводит в движение винтовой механизм оборудования. За счёт этого создаётся необходимое давление, и опускается поршень. Под его давлением выделяется сок, через отверстия в корзине стекает в подставленный поддон или ёмкость, а оттуда его разливают в специальную тару.

Корзину можно сделать из нержавеющей стали или деревянного сырья. При использовании древесины, конструкция корзины выглядит как решётка с дренажом, составленная из 2-х элементов, которые соединяются между собой металлическими обручами.

Модернизированной версией ручного пресса служит гидравлическая модель. В ней используют дренажные рамки, сделанные из деревьев твёрдых пород.

Подготовленное сырьё помещают в мешочки из ткани и укладывают между ними. Гидравлическим домкратом сила давит на рамки, и появляется сок. Применяя такое оборудование, можно отжать плоды максимально. Мешочки для мезги сшивают из прочных тканей. Чтобы они не разорвались под действием высокого давления. Обычно применяют мешковину, хлопок, лён.

Действие пневматического устройства отличается от предыдущего давлением сжатого воздуха от компрессора.

Рекомендации новичкам

Чтобы работа по конструированию нового пресса не испугала начинающего мастера, нужно чётко придерживаться таких рекомендаций:

- Чертежи составляются в развёрнутом виде, со всеми нанесёнными элементами и указанными размерами.

- Рама, изготовленная под пресс должна соответствовать своим чертёжным размерам.

- Рама изготавливается из прочного металла, сварочные швы соответствуют требованиям сварки. В случае болтовых соединений, детали хорошо стянуть.

- Домкрат должен быть съёмным.

- Избегать перекоса во время работы пресса.

Профессиональные мастера предпочитают сборку рамы делать сварной, но с высоким качеством швов. Нужно найти профессионального сварщика, или скрепить с помощью метизов.

Сделать самостоятельно пресс, применяя подручные предметы и материалы, сможет каждый мужчина, даже не имеющий опыта подобной работы. Применяя знания, пользуясь рекомендациями специалистов, будет создано оборудование, необходимое в быту, и облегчающее труд в любой момент.