Содержание

- Плоское шлифование

- Виды шлифования металлов

- Виды шлифования

- Получить консультацию

- Виды работ по шлифовке металлических изделий

- Методы шлифования металла

- Применяемое оборудование и инструменты

- Используемые абразивные материалы

- Шлифовка металла: методы и виды шлифования металлических поверхностей и изделий

- Описание операции, ее предназначение

- Суть и особенности процесса шлифования металла

- Виды технологий

- Обработка деталей перед шлифовкой металлических изделий

- Характеристика и маркировка абразивного инструмента

- Применяемое оборудование

- Абразивы и шлифование — что нужно знать

- Как не прогадать со скоростью

- Обработка плоских поверхностей шлифованием

Плоское шлифование металла

Плоское шлифование

Плоское шлифование в настоящее время является наиболее надежным методом точной обработки плоскостей.

Плоское шлифование осуществляется периферией или торцом круга на специальных плоскошлифовальных станках с прямолинейно-возвратным или вращательным движением стола. При шлифовании периферией круга условия работы менее жесткие, чем при работе торцом круга, так как площадь соприкосновения круга с обрабатываемой заготовкой меньше, поэтому в данном случае применяются менее мощные станки. Обычно при работе периферией круга применяются станки мощностью не более 7-15 кВт, в то время как при работе торцом круга мощность станков достигает 50 кВт и более.

Плоское шлифование периферией круга производится обычно шлифовальными кругами типа ПП наружным диаметром 175-500, высотой 20-75 мм (реже до 100 мм). Шлифуемые заготовки в зависимости от материала, формы и размеров крепятся на рабочей поверхности стола или на магнитной плите. При обработке торцовых поверхностей, когда необходимо шлифование широким кругом, применяются шлифовальные круги типов ПВ и ПВД.

Обработка средних по размерам заготовок производится на станках с круглым вращающимся столом. В этом случае процесс протекает равномернее и исключаются потери, связанные с реверсированием движения стола. На таких станках преимущественно шлифуются заготовки, имеющие форму тел вращения: диски, кольца, втулки, эксцентрики, а также заготовки простого прямолинейного профиля типа плиток и планок. На станках для периферийной обработки с прямоугольным столом и возвратно-поступательным движением шлифуются сравнительно длинные заготовки с жесткими допусками по плоскостности (линейки, шпонки, угольники), заготовки с буртиками, пазами, канавками, а также фасонные заготовки, требующие специального профилирования круга.

Шлифование торцом круга характеризуется большой поверхностью контакта круга с заготовкой. Это очень производительный процесс. На торцешлифовальных станках выполняются обдирочные работы с большим съемом металла.

При плоском шлифовании торцом круга широко применяются круги типов 1К, ЧК, ЧЦ и ПН, а также шлифовальные сегменты, закрепленные в специальной сегментной головке. Применение сегментов позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов шлифовальными кругами другого типа.

Сегменты изготовляются на бакелитовой связке и различных форм, в зависимости от конструкции сегментной головки и их назначения. Сегменты типов СП, 1C, 2С, 3С, 4С и 5С и специальные сегменты типа 7С применяются для обработки металлических заготовок, специальные сегменты типа 6С — для обработки мозаичных покрытий, сегменты типа 8С — для обработки мрамора, гранита и других облицовочных материалов, широко применяемых при строительстве станций метрополитена. При шлифовании составным кругом из сегментов с прерывистой рабочей поверхностью улучшаются условия охлаждения заготовки и удаления отходов из зоны резания.

Для плоского шлифования торцом круга в тех случаях, когда требуются более высокая чистота и точность отделки заготовки, или при обработке заготовки небольших размеров вместо сегментов применяются кольцевые круги. Кольцевыми кругами называются такие, диаметр отверстия которых больше половины наружного диаметра круга. Они изготовляются в зависимости от назначения наружным диаметром 200-600 мм на бакелитовой или керамической связках. Закрепляются такие круги в крепежной планшайбе серой или каким-либо другим цементирующим или клеящим веществом.

Для плоскошлифовальных станков, работающих торцом, абразивная промышленность изготовляет кольцевые круги типа К. Такие круги применяются в большинстве случаев на плоскошлифовальных станках с вертикальным шпинделем и реже — на заточных станках с горизонтальным шпинделем. Для плоского шлифования торцом круга широко применяются также шлифовальные круги типа ЧК наружным диаметром 75-175 мм, реже — круги типа ЧЦ наружным диаметром 100-150 мм и типа 1T тех же размеров. Для станков, работающих периферией круга, на которых, в частности, обрабатываются направляющие станин, применяются круги типа ПП, наружным диаметром 350-400 мм и типа ПВД тех же размеров.

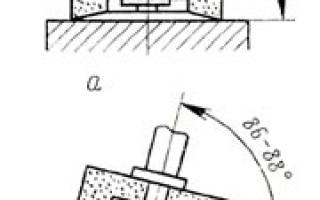

Для улучшения условий удаления стружки, снижения температуры в зоне шлифования, уменьшения деформации заготовок, прижогов и местного отпуска поверхности обработки при работе торцом круга искусственно сокращается зона соприкосновения круга с заготовкой путем поднутрения торца круга (рис. 1а) при его правке или наклона шлифовальной бабки (рис. 1б). При этом сокращается площадь контакта круга с заготовкой, а шлифование осуществляется только частью зерен, расположенных на рабочей кромке круга.

При плоском шлифовании чаще всего работают относительно мягкими кругами на бакелитовой или керамической связке из нормального и белого электрокорунда и реже из карбида кремния. Наиболее часто применяются круги зернистостями 125, 100, 80; 63, 50 и 40. Круги более мелких зерниетостей применяются лишь для выполнения специальных работ.

В настоящее время на операциях окончательного плоского шлифования периферией круга, когда припуск на обработку не превышает 0,2 мм, и при небольших съемах металла требуются высокая геометрическая и размерная точность и высокое (без прижогов) качество обработанной поверхности, применяют круги из эльбора. При применении эльборных инструментов предъявляются повышенные требования к жесткости и виброустойчивости станков, а также к равномерности продольной и поперечной подач, так как обработка ведется обычно при их меньших значениях, чем в случае применения инструментов из обычных абразивных материалов.

Глубинное шлифование (шлифование с предельными глубинами, в 10-1100 раз превышающими глубины при обычном плоском шлифовании) является прогрессивным методом окончательной обработки в размер различных прямоугольных пазов, угловых и сложных профилей и других конструкций (например, «елочного» профиля замков турбинных лопаток) машин и механизмов.

Глубинное шлифование (рис. 2) осуществляется периферией профилированного в размер круга (прямоугольного или сложного профиля) на специальных плоскошлифовальных станках с медленным прямолинейным перемещением заготовки. При этом методе шлифования скорость заготовки Vg на 2-3 порядка меньше, а глубина обработки (глубина резания t) на 1-3 порядка больше, чем при обычном плоском шлифовании. Обработка заготовок производится в полуавтоматическом или автоматическом циклах на станках, обладающих повышенной жесткостью системы СПИД и мощностью главного привода от 15 до 50 кВт, что в 2-3 раза выше, чем при обычном плоском шлифовании на аналогичных станках.

Шлифование осуществляется кругами типов ПП, 3П и 6ТП наружным диаметром 175-600 мм, высотой 8-150 мм, а в блоках — высотой до 600 мм. Шлифуемые заготовки в зависимости от формы и размеров, точностных параметров закрепляются на столе станка на магнитной плите или в специальных приспособлениях, позволяющих производить обработку одновременно нескольких заготовок. Станки для глубинного шлифования могут быть встроены в автоматические линии с применением робототехники, особенно при обработке заготовок в массовом производстве (автостроении, авиастроении и других отраслях). Для глубинного шлифования используются заготовки деталей, полученные современными способами точного литья, штамповки, а также после механической обработки.

Глубинное шлифование характеризуется большой площадью контакта круга с заготовкой, повышенной мощностью, затрачиваемой на шлифование при большом числе одновременно работающих абразивных зерен (кромок), малыми нагрузками на единичное зерно (кромку) и большим тепловыделением в зоне резания. Это требует обильного охлаждения заготовки с расходом СОЖ 10-12 л/мин на 1 мм высоты круга под давлением 0,4-1,0 МПа, подаваемой в зону резания, и гидроочистки периферии круга.

Глубинное шлифование может производиться как за один проход, так и за 2-5 проходов при обработке сложных профилей турбинных лопаток из жаропрочных сталей и сплавов. При этом предпочтительнее встречное шлифование, попутное применяется только при обработке за несколько проходов. При обработке заготовок за один-два прохода резко снижаются потери от холостых перебегов, присущих плоскому многопроходному шлифованию, при этом машинное время обработки снижается на 30-50%.

При глубинном шлифовании производительность труда повышается в 2-5 раз по сравнению с обычным плоским шлифованием и обеспечивается получение заданных параметров по шероховатости и точности. Этот метод шлифования позволяет исключить фрезерные и слесарно-доводочные операции за счет снятия больших припусков и высокой точности заготовок.

При этом методе шлифования применяются круги из электрокорундовых материалов, эльбора и алмазов. Шлифовальные круги из электрокорундовых материалов марок 24А и 25А применяются при обработке деталей из конструкционных легированных сталей, пазов и профилей, как предварительно образованных, так и полученных методами литья и ковки. Круги из электрокорундовых материалов марок 91А и 92А-М применяются для обработки предварительно образованных пазов и при больших нагрузках на кромки круга. Зернистость шлифовальных кругов выбирается в зависимости от обрабатываемого материала, его твердости после термообработки и требований к точности и качеству обработки. В основном для глубинного шлифования применяются круги на керамических связках, иногда (при пониженных требованиях к точности профиля) на органических связках. Для улучшения условий обработки и снижения теплообразования в зоне резания круги на керамических связках должны обладать повышенной пористостью (в некоторых случаях — при обработке жаропрочных и жаростойких сталей — число пор до 60%).

Наиболее применяемы шлифовальные круги из электрокорундовых материалов марок 24А, 25А, 91А (92А) твердостью ВM1-CM1 — для обработки закаленных заготовок и твердостью СМ2-С1 — для обработки незакаленных заготовок, полученных литьем или ковкой. Зернистость кругов — от 5 до 40 в зависимости от требуемой производительности труда при шлифовании и качества обработанной поверхности.

Правка кругов из электрокорундовых материалов при глубинном шлифовании в основном осуществляется алмазом в оправе, либо алмазными роликами (при сложных профилях заготовок и в массовом производстве).

Эльборные круги применяются при глубинном шлифовании заготовок из инструментальных и быстрорежущих сталей (HRС>58); они могут применяться как на керамической, так и на органической связках вследствие их относительно высокой стойкости и сохранения профиля рабочей поверхности.

При проведении операции плоского глубинного шлифования особые требования предъявляются к стабильности работы станка, выбранной характеристике шлифовального круга, соблюдению установленных режимов и условий шлифования (СОЖ, ее количество, равномерность подачи в зону резания и на очистку круга, состав и температура). Операторы-шлифовщики при соответствующей подготовке могут обслуживать 2-3 станка.

Виды шлифования металлов

Шлифование заключается в обработке металлов способом резания. В процессе обработки абразивными материалами (шлифовальными кругами) с детали стачивается специально оставленный припуск металла.

Шлифовальный круг состоит из мелких абразивных частиц высокой твердости, соединенных вяжущим веществом.

Процесс шлифования как один из видов резания металлов имеет особенности:

- высокая скорость обработки;

- снимаемый слой металла имеет сильно измельченную структуру;

- шлифовальному кругу, имеющему абразивные частицы произвольной формы, невозможно придать выгодную для конкретной обработки геометрическую форму;

- обработка металла сопровождается сильным нагреванием (до 1000 °C) обрабатываемой поверхности, что приводит к изменению структуры и физических свойств поверхностного слоя детали. Применение СОЖ приводит к появлению масляного тумана

Методом шлифования получают детали с высокой геометрической точностью и низкой шероховатостью. Шлифовальными кругами возможна обработка как внутренних, так и внешних поверхностей заготовки. Готовые детали имеют простую линейную форму или профильную, с ломанными образующими, поверхность.

Виды шлифования

В промышленности используется несколько видов шлифования металлических изделий:

- Обдирочное шлифование. Применяется для съема больших припусков кругами с крупными абразивными частицами прямого и чашечного профиля.

- Отрезка. Резка металла на части абразивным материалом — самый скоростной метод деления металла.

- Круглое шлифование. Обрабатываемая вращающаяся деталь закреплена в центрах и перемещается относительно рабочего инструмента.

- Бесцентровое шлифование. Обработка ведется двумя кругами, вращающимися с разными скоростями. Рабочий круг имеет скорость до 35 м/с, а ведущий инструмент вращается со скоростью в несколько десятков раз меньшей.

- Внутреннее шлифование. Применяется для обработки отверстий цилиндрической и конической конфигурации. Различные формы детали и конструктивные особенности станка предполагают шлифовку неподвижной или вращающейся детали. Обрабатывающий инструмент вращается вокруг своей оси и вокруг оси детали с круговой подачей.

- Плоское шлифование. Обработка деталей линейных размеров ведется как плоскостью круга, так и его торцом.

- Заточка режущего инструмента. Применяется для доведения режущего инструмента других видов (токарные резцы, сверла, фрезы) до оптимальных параметров.

- Резьбошлифование. Обработка профильной резьбы, проходных метчиков, калибров и роликов. Также используется в шлифовке ходовых винтов металлорежущего оборудования.

- Зубошлифование. Обработка зубчатых колес, шестерен различных видов.

- Шлицешлифование. Шлифовка шлицевых соединений всех профилей для достижения нужного профиля.

- Хонингование. Обработка отверстий до заданной шероховатости.

- Суперфиниширование. Шлифование с минимальным снятием металла. С изделий удаляется огранка и волнистость, упрочняется поверхностный слой с сохранением структуры металла. Выполняется головкой с несколькими абразивными брусками.

- Жидкостное полирование. Выполняется выбросом наполненной абразивом жидкости под большим давлением.

- Ленточная обработка. Шлифование изделий бесконечной абразивной лентой.

- Доводка и притирка. Обработка абразивными пастами с целью достижения особо высокой точности изделий.

Более подробно рассмотрим круглое шлифование.

Круглое шлифование

Круглая обработка разделяется на наружную и внутреннюю шлифовку изделий. При наружном шлифовании заготовка вращается в центрах или зажимается патроном. Возможно шлифование с продольной подачей изделий или врезная обработка.

Круглое наружное шлифование возможно при следующих движениях:

- вращении абразивного круга, являющимся главным движением резания;

- вращении детали вокруг собственной оси (круговая подача детали);

- линейном поступательном перемещении детали или рабочего инструмента вдоль своей оси, называемом продольной подачей;

- поперечном движении шлифовального круга на деталь (или наоборот), называемом подачей на глубину обработки.

Продольная подача сопровождается периодическим поперечным движением рабочего стола.

Врезное шлифование наружных поверхностей осуществляется вращением рабочего инструмента или вращением изделий вокруг собственной оси. Также возможна круговая подача заготовки, совмещаемая с подачей шлифовального инструмента.

Бесцентровый метод шлифования заключается в установке заготовки на опорный нож между рабочим и подающим кругами. При этом возможны все вышеперечисленные движения заготовки и инструмента.

Внутреннее круглое шлифование происходит с помощью продольной подачи инструмента или заготовки. Также имеет место шлифование врезанием. Выполняются все те же движения, что и при наружной обработке с продольной подачей. Для внутреннего круглого точения характерны врезной и бесцентровый способы обработки деталей.

Проход внутренних отверстий требует особого подбора оснастки. Во избежание вибраций, при которых ухудшается качество поверхности и ускоряется износ инструмента, необходим минимальный вылет шлифовального шпинделя.

Чтобы не допустить конусности сквозных отверстий, рабочий инструмент должен выходить с обеих сторон на одинаковую длину. Глухие отверстия обрабатываются при минимальном выдвижении шлифовального инструмента.

Внутреннее шлифование характеризуется сильным нагревом заготовки, требующим принудительного охлаждения.

Применяется круглое внутреннее шлифование при точной обработке отверстий с закаленной поверхностью или в деталях, изготовленных из особо твердых материалов. Также метод используется для прохода выточек, шпоночных и шлицевых пазов.

В заключение нужно сказать, что общим способом повышения качества обработки поверхностей является шлифование на максимальных скоростях вращения.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Виды работ по шлифовке металлических изделий

Шлифование металла является одним из важнейших этапов конечной обработки поверхности металлических изделий. Благодаря шлифовке удаётся значительно снизить шероховатость поверхности и довести необходимые отверстия до заданного размера.

Одним из видов конечной обработки поверхности металла является шлифовка. Оно предполагает снятие поверхностного слоя с помощью различного инструмента с применением абразивных материалов. Шлифование металла позволяет решить следующие задачи:

- удалить все оставшиеся неровности после предварительной доводки;

- добиться высокой точности требуемых размеров детали (геометрических размеров, внутренних и внешних диаметров, соблюдения точного соответствия заданной форме поверхности высших порядков: парабола, эллипсоид и так далее);

- придания детали эстетической привлекательности.

Методы шлифования металла

В настоящее время разработано большое количество методов финишной доводки металла, которые реализуются с помощью специальных станков и оборудования. Шлифовка металла классифицируется по следующим признакам:

- выбранному методу;

- используемому оборудованию (специальных или унифицированных станков);

- применяемых абразивных материалов;

- глубине обработки;

- требуемой точности;

- механической или ручной шлифовки.

К основным методам относятся:

- шлифование поверхностей, имеющих плоскую форму (этим методом обрабатывают внешние поверхности, имеющие заданную кривизну);

- круглое шлифование;

- бесцентровая обработка;

- зубошлифование;

- шлифовка внутренних поверхностей.

- ленточно-шлифовальные, кругло и плоскошлифовальные, внутришлифовальные, бесцентрово-шлифовальные станки;

- аппараты общего назначения (токарные, фрезерные, сверлильные);

- специальное оборудование.

Каждый из типов станков применяется для выполнения целого перечня подобных операций. Например, особенности процесса шлифовки металла круглошлифовальным станком заключаются в выполнении операции у деталей цилиндрической формы. Внутришлифовальный аппарат применяется для доводки внутренних поверхностей металла. Все станки делятся на две большие категории: с применением средств электронного управления (выполняющие операцию с ЧПУ) и без такого оборудования. Первый тип позволяет решать широкий круг задач. Они оснащаются целым набором инструментов и приспособлений. Последовательность и способы обработки металлов задаются специальным программным обеспечением.

Станки, предназначенные для выполнения других операций (токарный, фрезерный), используются совместно с инструментом, способным оснащаться абразивным материалом (лентой или кругами). Качество шлифовки металла зависит от скорости вращения и величины абразивной крошки, расположенной на применяемом круге.

Специальное шлифовальное оборудование предполагает выполнение узкоспециальных операций. Оно способно решать конкретные задачи на этапе предварительной или окончательной подготовки деталей.

Круглое наружное шлифование

Круглошлифовальная обработка обладает рядом преимуществ, которые позволяют получить высокое качество, снизить шероховатость поверхности:

- детали могут иметь достаточно большие габариты;

- станки обладают возможностями по точной настройке технических параметров, от которых зависит качество шлифовки;

- широкий ассортимент выпускаемых станков (от настольных до крупногабаритных) позволяет выбрать необходимый экземпляр и решать задачу на основании соотношения эффективности и стоимости.

Круговое шлифование металла применяется практически во всех отраслях станкостроения, автомобильного и авиастроения, металлообработки.

Внутреннее шлифование

- вращение заготовки и прямая подача шлифовального инструмента;

- подача детали к вращающемуся шлифовальному устройству;

- комбинированная подача (она бывает параллельного и поперечного типа).

Внутренне шлифование применяется при изготовлении следующих изделий:

- различных подшипников (шариковых и роликовых);

- изделий трансмиссии автомобиля (амортизаторов);

- гидравлических и пневматических устройств.

Внутреннее бесцентровое шлифование позволяет решать следующие задачи:

- улучшить качество внутренней поверхности металла;

- устранить осевое смещение готового отверстия;

- придать ему правильную округлую форму заданного диаметра.

Зубошлифование

- методом обката при непрерывном шлифовании;

- таким же методом с периодическим делением;

- профильным шлифованием.

Первый метод заключается в одновременной шлифовке обеих поверхностей каждого зуба. Благодаря этому удается получить высокую производительность процесса. При такой обработке достаточно сложно учитывать погрешности обработки, которые зависят от величины шага зубьев. Применение второго метода позволяет устранить этот недостаток. В этом случае снижается скорость шлифовки всего зубчатого колеса.

Профильное зубошлифование позволяет проводить шлифовку металла за один проход. При правильном задании параметров положения инструмента удается получить поверхность с высокой степенью.

Для повышения качества получаемых деталей применяют операцию зубохонингования. В этом случае вместо стандартного абразивного материала используют специальную смесь белого электрокорунда, хромотитана и нитрида бора. Она обладает уникальными абразивными свойствами. С ее помощью удается получить наивысшую степень шлифования.

Бесцентровое шлифование

- Первый способ предполагает обработку заготовок, имеющих большую длину. Обязательным условием является сохранение постоянства диаметра вдоль всей протяженности детали.

- Вторым способом обрабатывают поверхности, на которых имеются технологические углубления, проточки, различные вырезы. С его помощью производится шлифовка фасонных и ступенчатых деталей.

В первом случае производится продольная подача инструмента при одновременном вращении детали вокруг своей оси. Для получения наилучшего эффекта ось ведущего вала во время вращения расположена под определенным углом по отношению к оси шлифовального. Данный угол определяется диаметром и длиной заготовок.

Второй способ предполагает изменение подачи шлифовального инструмента в зависимости от конфигурации изделия из металла. Он позволяет получить высокую точность и качество обработанной поверхности.

Метод бесцентрового шлифования применяется на многих предприятиях, которые производят продукцию в больших количествах. Он обладает высокой производительностью. Благодаря своим преимуществам позволяет получить хорошее качество шлифовки промышленной продукции из металла.

Такой метод применяется для обработки внутренних элементов деталей из металла. Подход к реализации данного метода аналогичен обработке внешних поверхностей. Подача шлифовального круга осуществляется во внутреннее отверстие детали.

Шлифование плоских поверхностей

Черновая и чистовая плоская шлифовка металла применяется последовательно. Это позволяет добиться высокой точности и получить идеально ровную поверхность металла с минимальным показателем шероховатости. Плоскошлифовальные работы выполняются на специальных станках с применением абразивных кругов различной точности. В зависимости от поставленной задачи применяют однопроходный или многопроходный метод шлифовки металла. Второй выполняется с применением мелкого абразива, что снижает значение воздействующих сил на обрабатываемую поверхность, приводит к улучшению температурного режима, уменьшает возможную деформацию в процессе обработки.

Технологически плоская шлифовка металла реализуется следующим образом. Деталь закрепляется на неподвижном столе станка. Фиксация может быть механической или магнитной. Обработка металла производится шлифовальным кругом. Во время работы он совершает вращательные и поступательные движения.

Применяемое оборудование и инструменты

- круглошлифовальные;

- внутришлифовальные;

- обдирочно-шлифовальные;

- специальные шлицешлифовальные;

- плоскошлифовальные станки с круглым или плоским столом;

- притирочные и полировальные.

Такое многообразие станков позволяет получать при обычной шлифовке металла коэффициент шероховатости, равный 0,32 мкм, при точной обработке – до 0,08 мкм. С применением специальных абразивных составов этот показатель достигает 0,02 мкм.

Второй способ предполагает применение ручного инструмента. Это могут быть электрические шлифовальные машины, дрели или приспособления для ручной обработки (абразивные круги, ленты, полотна, различные напильники и надфили).

Используемые абразивные материалы

- круга (номенклатура диаметров достаточно широкая);

- вала (для внутренней обработки);

- ленты или круговой ленты;

- листов (в качестве подложки может применяться бумага или специальная ткань).

В качестве абразивной крошки используют естественный (природный) и искусственный камень. На промышленных предприятиях, в обрабатывающих цехах применяется абразивный инструмент с искусственным материалом. Он обладает повышенными физико-механическими характеристиками.

Понравилась статья? Обязательно поделитесь своим мнением в блоке комментариев!

Шлифовка металла: методы и виды шлифования металлических поверхностей и изделий

После большинства способов металлообработки (резание, литье, штамповка) необходима итоговая обработка. В статье мы поговорим о шлифовке деталей из металла — что это такое, методы и виды шлифования по плоской и рельефной металлической поверхности.

Описание операции, ее предназначение

Указанная технология — способ физического воздействия на сталь посредством абразивных материалов. Специальные диски или пасты имеют в составе абразивы с разной фракцией — от мельчайшей до крупной. С их помощью производится механическое снятие верхнего стального покрова, обеспечивается необходимая шероховатость.

Наиболее часто процесс используется после термообработки сплава, например, литья или ковки, закалки. Одна из задач — уменьшить размер на крайне малое значение, измеряемое в мкм. Иногда вслед за шлифовкой требуется полировка, чтобы добиться гладкости и блеска, но при изготовлении функциональных деталей, которые должны иметь определенную шероховатость, это финишная обработка.

Задачи шлифовальной работы:

- снятие поверхностного слоя, доведение до нужных параметров — особенно актуально при металлообработке маленьких деталей;

- удаление неровностей — выпуклостей, трещин, окалин, царапин, остатков шлаков;

- доведение до высокой эстетичности;

- минимизация силы трения — для подвижных механизмов, к примеру, шестерен, подшипников.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности. Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату.

Основа способа — воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез — это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов.

Виды технологий

Основная классификация проходит по типу заготовки, которая проходит металлообработку. Дополнительно разделяют подвиды в зависимости от материала. Помимо этого, любую работу можно определить по степени классификации:

- ручная;

- полуавтоматическая — на специализированном оборудовании;

- автоматическая — с применением станков с ЧПУ.

Круглая наружная шлифовка металла

Методика применяется для обработки цилиндрических изделий, поскольку только она помогает создать максимальный контакт инструмента с криволинейной поверхностью. Для работы потребуется оснащение круглошлифовальным станком, который присутствует фактически на любом заводе для авиастроения или машиностроения.

Он представляет из себя два и более вращающихся абразивных диска, обычно — разнонаправленных. Между ними фиксируется заготовка, которая также приводится в движение. Управление таким оборудованием заключается в степени прижима и количестве соприкосновений, а также в регулировке скоростного режима. Подача режущего инструмента может быть как продольная, так и поперечная. Этим обуславливается одна из основополагающих рекомендаций — производить шлифование в разных направлениях.

Посмотрим на схематическое изображение конструкции, на которой понятен принцип работы:

Есть особенности эксплуатации:

- Возможность обрабатывать даже крупногабаритные элементы — согласно ресурсам станка.

- Довольно точная установка параметров — величина срезаемого слоя и скорость вращения.

- большой ассортимент оборудования — от крупных и автоматизированных до небольших полуавтоматов.

Внутренняя шлифовка отверстий в металле

При сверлении любого проема круглой формы в стали необходимо производить финишную металлообработку. Особенно часто это требуется в автомобильной промышленности, а также при создании полых цилиндрических конструкций, например, подшипников. Этим устраняются недостатки первичной обработки, литья, резания, а также достигается необходимый размер.

Заготовка устанавливается в статичном положении, а инструмент имеет два вида подачи — продольную и поперечную, то есть абразивные вещества на валу могут вращаться внутри детали, а также подаваться вперед-назад. Иногда сам шлифованный металл цилиндрической формы может подвергаться вращению. В таком случае процесс происходит быстрее и эффективнее.

Особенность — высокий коэффициент трения. Для продолжительной работы необходима постоянная или периодическая подача охлаждающей и смазывающей жидкости.

Зубошлифование

Довольно сложный процесс. Основные трудности связаны со следующим:

- под каждую отдельную деталь в зависимости от глубины нарезки и шага между резцами требуется специальное оборудование;

- зубья любой детали часто подвергаются дополнительной закалке, поскольку велика сила, прикладываемая к ним, в связи с этим необходимы грубые абразивные вещества и достаточно высокая мощность;

- необходима высокая точность элемента, поэтому работа требуется тщательная, с учетом нюансов.

Особенность такого оборудования в малой области нанесения абразива. Оно сосредоточено на торцевой части и нескольких миллиметрах или сантиметрах боковых частей.

Есть также интересная технология зубохонингования, которая в несколько раз повышает эффективность процедуры. В качестве смазывающего вещества используют специальные абразивные пасты, в состав которых входит белый электрокорунд, хромотитан и нитрид бора.

На фотографии хорошо видно, как располагаются вращающиеся круги:

Бесцентровое шлифование металла на станках

Очень производительный метод, поэтому он активно используется на заводах с большим количеством продукции. Смысл и устройство похоже на первый, круглый, вид. Металл находится между двумя вращающимися валами, но сам он при этом не имеет строгую фиксацию (центра, отсюда и название). В результате не нужно тратить много времени на установку и закрепление детали. Оператор может двигать одну рабочую зону, меняя направление, угол движения. Как мы отмечали ранее, это необходимое условие для правильной работы оборудования.

Принцип работы отлично объяснен профессионалом в данном видео:

Обработка листового металла шлифованием: шлифовка плоских поверхностей

Это один из наиболее простых методов, благодаря простой конфигурации изделий. Для начала работы следует закрепить заготовку на рабочей зоне. Есть три подвида металлообработки:

- Обдирная. Заключается в срезании достаточно большого верхнего слоя. Производится в случаях, когда нет возможности произвести точную фрезерную обработку. Особенно часто используется при работе с чугуном.

- Черновая. Характеризуется невысокой точностью, грубой шероховатостью.

- Чистовая (финишная). Это итоговая процедура, предназначенная для достижения гладкости, придания матового перелива.

Обработка деталей перед шлифовкой металлических изделий

Сперва производятся прочие операции по разрезанию стали, а также по преданию ей формы. Это может быть литье, штамповка, резание, фрезерование и пр. некоторые элементы проходят дополнительную термообработку для придания прочности — закалку, ковку, обжиг. Затем заготовку следует очистить от стружки, грубых окалин и наплавов, например, после сваривания. Если на поверхности остались масляные пятна или прочие загрязнения, их следует убрать. В обратном случае срез будет неровным, останутся бугры, а сам шлиф металла (отполированная плоскость) останется с повышенной шероховатостью.

Характеристика и маркировка абразивного инструмента

Используемый круг покрыт составом с добавлением абразива необходимой фракции. Он может различаться параметрами:

- диаметром;

- толщиной;

- используемым при изготовлении материалом;

- размером зерен;

- твердостью — для разных сплавов нужна разная плотность;

- кольцом для посадки — важно при выборе инструмента.

Маркировка зависит от выбора абразива (буква) и твердости (цифра), например:

- А — электрокорунд.

- ЭС — сферокорунд.

- КБ — карбид кремния.

- АСР и АСО, АРВ и АРК — синтетический алмаз.

Применяемое оборудование

Станки классифицируются по технологии — круглошлифовальные, внутришлифовальные и пр. Вторая классификация — по степени автоматизации. Устройства с ЧПУ позволяют достигнуть максимальной точности. Для небольших изделий применяют ручной инструмент, на вид напоминающий дрель с насадкой из абразивного диска.

Абразивы и шлифование — что нужно знать

- Зерна на инструменте располагаются хаотично и имеют разные режущие кромки, это помогает достигнуть оптимальной шероховатости на выходе.

- Это также приводит к высокой выработке тепла — температура достигает до тысячи градусов в точке касания.

- Если не подавать смазывающую жидкость, термальное воздействие может привести к ухудшению физических свойств металла.

Как не прогадать со скоростью

Основной параметр, от которого зависит выбранный скоростной режим, — это материал. Посмотрим на таблицу:

Обработка плоских поверхностей шлифованием

Шлифование плоских поверхностей применяется как для обдирочной, так и для черновой и чистовой обработки. Обдирочное шлифование плоскостей может быть предварительной или окончательной операцией, если не требуется большой точности и чистоты поверхности. Припуск для обдирочного шлифования должен быть значительно меньше, чем для фрезерования и строгания. При больших припусках обдирочное шлифование оказывается неэкономичным. Обдирочное шлифование плоскостей применяется в том случае, когда наличие твердой корки на поверхности детали или большая твердость материала затрудняют фрезерование или строгание. Оно применяется

также при обработке плоских поверхностей деталей с малой жесткостью.

Обдирочное шлифование применяется для чугунных отливок, поковок и сварных конструкций и реже — для стальных отливок.

Черновое и чистовое шлифование плоскостей производится для получения большой точности и чистоты поверхности, когда не представляется возможным строгание. Оно применяется достигнуть этого фрезерованием или строганием.

Круги больших диаметров для шлифования изготовляют составными из отдельных частей — брусков и сегментов, прикрепленных к металлическому диску (рис. 11). При работе такими кругами уменьшается выделение тепла, улучшается удаление пыли и мелкой стружки, образующихся при шлифовании, повышается безопасность шлифовальных работ.

Рис. 11. Составные шлифовальные круги

Чистовое шлифование плоскостей производится мелкозернистыми, большей частью цельными кругами. Шлифование производится торцовой частью круга и периферией круга. При шлифовании торцевой частью круга применяют круги чашечной или тарельчатой формы. При такой форме круга изнашивается только та часть его, которая находится в соприкосновении с обрабатываемой поверхностью, и поэтому отпадает необходимость править всю поверхность круга. Кроме того, при такой форме различие скоростей вращения отдельных точек торца круга меньше влияет на точность и качество обработки поверхности.

Шлифование торцом круга более производительно, чем шлифование

периферией, так как в процессе работы торцом круга большая площадь круга находится в соприкосновении с обрабатываемой поверхностью и большее количество абразивных зерен одновременно работает; к тому же этот способ шлифования обеспечивает достаточно высокую точность; в силу указанных

Шлифование периферией круга менее производительно, но с его помощью достигается более высокая точность, чем при шлифовании торцом круга, поэтому шлифование периферией круга применяют обычно для окончательной отделки деталей измерительных инструментов, приборов и др. Плоскошлифовальные станки изготовляются для обдирочного, чернового и чистового (точного) шлифования.

Станки для обдирочного шлифования бывают:

а) односторонние (для обработки с одной стороны) — с горизонтальным или вертикальным расположением шпинделя;

б) двусторонние (для обработки с двух сторон) — двухшпиндель-Кые с горизонтальным расположением шпинделей (рис. 12). Станки для чернового и чистового (точного) шлифования изготовляются:

причин этот способ шлифования является весьма распространенным.

Рис. 12. Схема расположения шпинделей у двусторонних станков для об

а) для работы торцовой частью круга с прямоугольным и круглым столом; последние бывают одношпиндельные и двухшпиндельные; на рис. 13 показана схема работы станка;

б) для работы периферией круга с прямоугольным и круглым столом.

Для шлифования пластин, торцов колец и подобных тонких деталей используют плоскошлифовальные станки с магнитным столом или с применением магнитных плит, дающие весьма чистую поверхность и высокую точность.

Магнитный стол

Рис. 13. Схема работы двухшпиндельного плоскошлифовального станка

Основное время для плоского шлифования торцом круга на станках карусельного типа (рис. 14, а) определяется по формуле: ,мин,

Где — припуск на сторону в мм; -вертикальная подача круга на один оборот стола в мм; п — число оборотов стола в минуту т — количество деталей, одновременно устанавливаемых на столе- k — коэффициент, учитывающий точность шлифования.

Рис.14. Схемы плоского шлифования.

Основное время для шлифования торцом круга на станках продольного типа (рис. 14,6 — ширина шлифуемой поверхности Вя меньше диаметра круга DK) определяется по формуле:

,мин,

где L — длина хода стола в мм; — скорость продольного хода в м/мин; sB— вертикальная подача круга на один проход в мм.

Основное время для шлифования периферией круга на станках продольного типа (рис.14, в) определяется по формуле:

,мин,

— ширина шлифуемой поверхности в мм; — боковой сход круга; — поперечная подача по ширине детали в мм; /7ДВ.Х — •число двойных ходов стола в минуту. Остальные обозначения прежние.

Поперечная подача круга по ширине детали принимается в долях высоты круга.

Основное время для шлифования периферией круга на станках карусельного типа (рис. 14, г) определяется по формуле:

,мин.