Содержание

Маломагнитные стали марки

Магнитные стали и сплавы

Из всех металлов только железо, никель и кобальт обладают ферромагнетизмом. Во внешнем магнитном поле эти металлы сильно намагничиваются, что широко используется в технике.

Важнейшими характеристиками, определяющими магнитные свойства, являются:

- 0 остаточная индукция В, — это индукция, остающаяся в образце после снятия внешнего поля (единица величины — тесла, Тл);

- 0 коэрцитивная сила Нс — напряженность магнитного поля обратного знака, необходимого для размагничивания образца (А/м, ампер на метр).

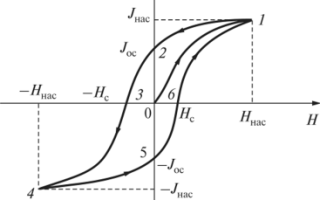

На рис. 7.7 приведена кривая намагничивания (петля гистерезиса), на которой отрезок ^соответствует остаточной индукции Вг (когда напряженность внешнего поля Н= 0), а отрезок 03 — коэрцитивной силе Нс (когда намагниченность тела /= 0).

Рис. 7.7. Петля гистерезиса ферромагнетика

Ферромагнитные материалы подразделяют на две большие группы:

- 0 магнитно-жесткие (магнитно-твердые) — обладают значительной коэрцитивной силой — от нескольких десятков до нескольких тысяч ампер на сантиметр; имеют широкую петлю гистерезиса; такие материалы используют для изготовления постоянных магнитов;

- 0 магнитно-мягкие материалы — характеризуются малыми (от нескольких тысячных до 1—2 А/см) значениями коэрцитивной силы. Петли гистерезиса магнитно-мягких материалов — узкие. Из этих материалов изготовляют магнитопроводы — проводники магнитного потока, генерируемого каким-либо источником (сердечники катушек, электромагнитов, трансформаторов, динамо-машин).

Магнитно-твердые стали и сплавы для постоянных магнитов должны обладать высокими значениями коэрцитивной силы Нс и остаточной индукции Вг

Обычно коэрцитивная сила у чистых ферромагнитных металлов невелика и возрастает в сплавах. Получение высококоэрцитивного состояния в этих сплавах обусловлено происходящими в них фазовыми превращениями: мартенситным превращением, распадом твердого раствора с выделением дисперсных фаз; превращением неупорядоченных твердых растворов, в решетке которых атомы компонентов распределены относительно равномерно, в упорядоченные твердые растворы, атомы компонентов в которых занимают определенные положения в кристаллической решетке. Коэрцитивная сила возрастает также при возникновении искажений в кристаллической решетке, вызванных напряжениями, при измельчении зерна.

Все промышленные сплавы для постоянных магнитов можно разделить на следующие группы: 1) стали с мартенситной структурой, 2) литые магнитно-твердые сплавы, 3) порошковые металлокерамические сплавы, 4) пластически деформируемые сплавы.

В первую группу входят углеродистые заэвтектоидные стали У10 и У12, а также легированные стали.

Легирование углеродистой стали (около 1 % С) хромом, вольфрамом, совместно хромом и кобальтом вызывает повышение коэрцитивной силы, обеспечивает более высокую стабильность свойств при эксплуатации.

Легированные магнитно-твердые стали выпускают следующих марок: ЕХЗ (0,9-1,1 % С; 2,8-3,6 % Сг), ЕВ6 (0,68-0,78 % С; 0,30-0,50 % Сг; 5,2-6,2 % W), ЕХ5К5 (0,9-1,0 % С; 5,5-6,5 % Сг; 5,5-6,5 % Со), ЕХ9К15М2 (0,9-1,05 % С; 8-10 % Сг; 13,5-16,5 % Со; 1,2-1,7 % Мо). Хромистые стали прокаливаются значительно глубже, чем углеродистые, поэтому из них изготовляют более крупные магниты. Хромокобальтовые стали имеют наиболее высокие магнитные свойства.

Наилучшие магнитные свойства достигаются, если структура сталей состоит из мартенсита с включениями дисперсных карбидов, дополнительно повышающих коэрцитивную силу.

Коэрцитивная сила легированных сталей после термической обработки составляет 4,8—12 кА/м, остаточная магнитная индукция 0,8—1,0 Тл.

Рассмотренные выше стали для постоянных магнитов имеют ограниченное применение, так как по своим магнитным свойствам они уступают литым и металлокерамическим сплавам.

Магнитно-твердые литые сплавы — это сплавы системы Fe—Ni—А1 на основе железа. Они содержат примерно 12—34 % Ni и 6,5—15 % А1, остальное — железо. В равновесном состоянии в сплавах указанного состава имеются две фазы с объемно центрированной кубической решеткой: pj-твердый раствор, близкий по составу к железу, и р2-упорядоченный твердый раствор на основе соединения NiAl. р2-фаза слабо ферромагнитна. Для практических целей применяют сплавы, дополнительно легированные Си, Со, Ti, Nb, которые улучшают магнитные свойства.

Магнитные сплавы подвергают специфической термической обработке. Она включает в себя нагрев до 1250—1280 °С с последующим регламентированным охлаждением, которое обеспечивает получение наибольшего значения коэрцитивной силы.

Еще более высокие результаты достигаются при термической обработке сплавов в магнитном поле (термомагнитная обработка).

Недостатками литых сплавов являются высокая твердость и хрупкость, что делает практически невозможным все виды обработки этих сплавов, кроме шлифования; магниты из них изготовляют методом литья.

Порошковые магнитно-твердые сплавы имеют ряд преимуществ перед литыми сплавами, в частности они обладают повышенной прочностью, что объясняется малым размером зерна.

Порошковые сплавы системы Fe—Ni—А1 изготовляют из порошка измельченного литого сплава или порошков элементов, входящих в эти сплавы, путем прессования и спекания порошков при высокой температуре (1300 °С для спекания порошков металлов) в защитной атмосфере. По химическому составу порошковые сплавы существенно не отличаются от литых, но по магнитным свойствам (после тех же видов термической и термомагнитной обработки) несколько уступают им. Маркируют такие сплавы буквами ММ К (магнит металлокерамический) и цифрами, обозначающими порядковый номер сплава, например ММК1, ММК7, ММК11.

Деформируемые магнитно-твердые сплавы изготовляют на основе пластичных металлов: Fea, Со, Си. Их можно обрабатывать давлением, резанием. Рассмотренные выше легированные стали с мартенситной структурой хотя и обладают этими свойствами, но имеют низкие магнитные свойства.

Среди деформируемых высококоэрцитивных сплавов, приближающихся по магнитным свойствам к литым сплавам для постоянных магнитов, сплавы на основе a-железа, сплавы Fe—Cr—Со; Fe—Со—V; Си—Ni—Со и др. Сплавы являются дис- персионно-твердеющими. Термическая обработка их включает закалку и старение (отпуск).

В промышленности используют деформируемые сплавы: хромко (45 % Fe; 30 % Cr; 25 % Со); викаллой (52 % Со; 13 % V, остальное — Fe); кунико (50 % Си; 21 % Ni; 29 % Со) и др. Некоторые сплавы после закалки можно подвергать холодной пластической деформации, при которой формируется кристаллографическая текстура, что приводит к дополнительному повышению магнитных свойств. Так, после закалки, холодной деформации и старения при 600—620 °С сплав викаллой имеет следующие свойства: HRC 58—62; Нс = 28 кА/м; Вг — 0,6 Тл.

Ковкие пластичные деформируемые сплавы хромко, викаллой, кунико и другие применяют для изготовления тонких лент и проволоки.

Магнитно-мягкие стали и сплавы предназначены для изготовления магнитопроводов, элементов магнитной системы, проводящих магнитный поток, создаваемый каким-либо источником. Эти стали и сплавы должны иметь малую коэрцитивную силу, большую магнитную восприимчивость.

В качестве магнитно-мягкого материала используют тонколистовую электротехническую сталь, точнее, низкоуглеродистые (0,05—0,005 % С), железокремнистые сплавы (0,8— 4,8% Si).

Кремний образует с железом твердый раствор (легированный феррит). Он сильно повышает электрическое сопротивление стали и тем самым снижает потери на вихревые токи, увеличивает магнитную проницаемость.

Электротехнические стали по структуре и виду прокатки разделяют на следующие классы (ГОСТ 214270—75):

- 1 — горячекатаная изотропная марок 1211, 1212, 1213, 1311, 1312, 1313, 1411, 1412 и др.;

- 2 — холоднокатаная изотропная марок 2011, 2012, 2013, 2111, 2211 и др.;

- 3 — холоднокатаная анизотропная с определенной текстурой (текстурированная): 3411, 3412, 3414 и т.д. В марке цифры означают: первая — класс по структуре и виду прокатки, вторая — процентное содержание кремния, третья — группу по основной нормируемой характеристике свойств, четвертая — порядковый номер типа стали.

В зависимости от содержания кремния стали подразделяют на 6 групп: 0 — с содержанием до 0,4 % Si; 1 — с 0,4—0,8 % Si; 2 — с 0,8-1,8 % Si; 3 — с 1,8-2,8 % Si; 4 — с 2,8-3,8 % Si; 5 — с 3,8—4,8 % Si.

В зависимости от нормируемых показателей электрических и магнитных свойств электротехнические стали делят на группы (0, 1, 2, 6, 7).

Более высокие магнитные свойства имеет крупнозернистая сталь с определенной текстурой (текстурированная), т.е. с определенной преимущественной кристаллографической ориентацией зерен.

По применению электротехнические стали делят на динам- ную и трансформаторную. Динамная сталь содержит 0,5—2,3 % Si и по сравнению с трансформаторной сталью (3,5—4,8 % Si) она более пластична и менее магнитно-мягкая.

Особо чистые сорта железа после специальной обработки также имеют высокую магнитную проницаемость и малую коэрцитивную силу, характеризуются низким электрическим сопротивлением и большими потерями на вихревые токи. Такое железо можно применять в качестве магнитно-мягкого материала для изготовления сердечников, полюсных наконечников электромагнитов и др.

Железоникелевые сплавы (пермаллои) содержат 45—80 % Ni и дополнительно легированы хромом, кремнием, молибденом. Легирующие элементы входят в твердый раствор, повышают электрическое сопротивление и уменьшают потери на вихревые токи. Магнитная проницаемость этих сплавов очень высокая.

Наиболее высокие свойства имеет пермаллой 79НМА (78,5—80 % Ni; 3,8—4,1 % Мо; остальное — Fe). После специальной термической обработки (высокотемпературный отжиг при 1100—1250 °С в атмосфере водорода с медленным охлаждением в магнитном поле) они обладают высокой начальной магнитной проницаемостью до 50 000 Гн/м и максимальной проницаемостью до 300 000 Гн/м, а также малой коэрцитивной силой (0,05-0,003 А/см).

Очень высокая начальная магнитная проницаемость позволяет использовать пермаллои в аппаратуре, работающей в слабых полях (телефон, радио).

Маломагнитные стали марки

>Всё это попробуйте рассказать нашим вероятным друзьям, объяснив, что дешевле строить, чем модернизировать.

У нас и у них наверное, несколько разные понятия о целях и о цене модернизации.

>> Поэтому с этими лодками этого делать не будут. Для них предусмотрен средний ремонт с глубокой модернизацией.

>

>Вы это ЗНАЕТЕ или ПРЕДПОЛАГАЕТЕ?

Конечно предполагаю, только Бог располагает.

>>корпус новой АПЛ будет не хуже титанового.

>

>По-моему, мы с Вами выше уже достаточно подробно разобрали преимущества титана перед сталью, помимо прочности, да?

Не вижу преимуществ титанового корпуса перед корпусом, сделанным по современным технологиям из специальных сортов мало магнитной стали.

>>>Так всё-таки, скажет кто-нибудь, чем плох КОРПУС Барракуды?!

Я думаю, что на этот вопрос, в том ключе, как Вы его ставите, Вам никто не ответит.

>

>С уважением, serg

Re: Титаны флота

Не вижу преимуществ титанового корпуса перед корпусом, сделанным по современным технологиям из специальных сортов мало магнитной стали.

наверное тут кроется некий ответ на часть вопросов:

— ЛЕММА:специальные сорта — непонятное определение — наверное специальные марки?

— современные технологии? а они есть? (применительно к маломагнитным сталям)

— маломагнитные стали — назовите хотя бы одну марку, которые могут использоваться для изготовления прочного корпуса? (45Г17Ю3 — не в счет).

почему считается что наша металлургия варит столько марок что есть выбор? кстати затраты на создание новой маломагнитной марки стали будет сопоставимо с неплохим ремонтом. В ЦНИИКМ Прометей тоже хотят жить.

Видимо этим и вызвана идея ремонта титановых корпусов, где пока можно чтото обкатать.

Re: Титаны флота

>наверное тут кроется некий ответ на часть вопросов:

> — ЛЕММА:специальные сорта — непонятное определение — наверное специальные марки?

> — современные технологии? а они есть? (применительно к маломагнитным сталям)

> — маломагнитные стали — назовите хотя бы одну марку, которые могут использоваться для изготовления прочного корпуса? (45Г17Ю3 — не в счет).

Я акустик, а не технолог по сталям. Но, цитата:». Прочный корпус выполнен из высокопрочной маломагнитной стали, вероятно, с пределом текучести до 100 кгс/кв.мм (толщина до 48 мм, обработка на прессах FUJICAR)». Это о «Ясенях». Вот ссылка, ознакомтесь. http://vesflot.ru/voenno-morskoj-flot/vidy-korablej/podvodnye-lodki/podvodnaya-lodka-pr-885-yasen-istoriya-sozdaniya.html Заявлено, что рабочая глубина 480 м., предельная 600 м., как у «барракуды».

Re: Титаны флота

>>наверное тут кроется некий ответ на часть вопросов:

>> — ЛЕММА:специальные сорта — непонятное определение — наверное специальные марки?

>> — современные технологии? а они есть? (применительно к маломагнитным сталям)

>> — маломагнитные стали — назовите хотя бы одну марку, которые могут использоваться для изготовления прочного корпуса? (45Г17Ю3 — не в счет).

>

>Я акустик, а не технолог по сталям. Но, цитата:». Прочный корпус выполнен из высокопрочной маломагнитной стали, вероятно, с пределом текучести до 100 кгс/кв.мм (толщина до 48 мм, обработка на прессах FUJICAR)». Это о «Ясенях». Вот ссылка, ознакомтесь. http://vesflot.ru/voenno-morskoj-flot/vidy-korablej/podvodnye-lodki/podvodnaya-lodka-pr-885-yasen-istoriya-sozdaniya.html Заявлено, что рабочая глубина 480 м., предельная 600 м., как у «барракуды».

а я вот как раз технолог (правда больше по титану, но меньше по сталям), и в вашей ссылке автором видимо акустик(не поймите превратно, использовал только как пример неспециалиста не более)

для конструкций корпуса используют совсем специальные стали. вот к примеру видимо пойдет на один из проектов (а строится их там всего два сейчас)

http://www.fabrikant.ru/market/view.html?action=view_pdo&type=3360&id=1113684

это совсем не маломагнитная сталь.

маломагнитная сталь в том понимании как ее задумывали используется только в тех местах, где действительно необходимы ее качества (а в гражданском применении используется в промышленных электромагнитах, типа металлолом грузить, кстати та же марочка что и для всех проектах с незапамятных времен)

не взыщите если что не так сказал. я не морской офицер, в море не ходил, хотя в лодках бывал

Re: Титаны флота

Доброго времени суток!

Вот ссылка, ознакомтесь.

Это там, где под видом «Ясеня» помещена фотка «батона»? 🙂

>рабочая глубина 480 м., предельная 600 м., как у «барракуды».

Даже если так (в чём сомневаюсь — слишком уж большая схожесть), то размеры совсем не как у Барракуды. Ибо как нельзя сталь полностью сделать немагнитной, так и нельзя плотность стали сделать такой же, как у титана.

Re: Титаны флота

Более того: опыт применения маломагнитных сталей для легкого корпуса пл уже был — пр.651. Печальный.

Re: Титаны флота

Здравствуйте.

>Более того: опыт применения маломагнитных сталей для легкого корпуса пл уже был — пр.651. Печальный.

Не только 651. Даже на 613-м ОБР было из маломагнитной стали. Ибо там «под крышей» стоял МК.

И что в том «печального»?

С уважением, nick191.

Re: Титаны флота

>И что в том «печального»?

Потрескался. Заменили на «обычный материал».

Re: Титаны флота

>Потрескался. Заменили на «обычный материал».

Не припомню такого.

С уважением, nick191.

Re: Титаны флота

>Не припомню такого.

Возможно, Вы уже не застали. Первые пять корпусов были такими. Потрескались за несолько лет (понятно — почему). ЛК заменяли в ходе ремонтов.

Re: Титаны флота

>Возможно, Вы уже не застали. Первые пять корпусов были такими. Потрескались за несолько лет (понятно — почему). ЛК заменяли в ходе ремонтов.

Вполне допускаю. Однако, ОБР на 613-х точно были из маломагнитной стали до самого «конца». И не трескались. Почему?

С уважением, nick191.

Re: Титаны флота

>Однако, ОБР на 613-х точно были из маломагнитной стали до самого «конца». И не трескались. Почему?

Предположения:

1. другая сталь;

2. отсутствие нагрузок «заполнили/продули».

Re: Титаны флота

Здравствуйте.

>>Однако, ОБР на 613-х точно были из маломагнитной стали до самого «конца». И не трескались. Почему?

>

>Предположения:

>1. другая сталь;

>2. отсутствие нагрузок «заполнили/продули».

1. Марку уже не припомню, нужно «смотреть бумаги». Но то, что маломагнитная, абсолютно точно.

2. На ограждение боевой рубки в подводном положении на ходу и в надводном положении в штормовых условиях нагрузки весьма приличные.

Re: Титаны флота

>2. На ограждение боевой рубки в подводном положении на ходу и в надводном положении в штормовых условиях нагрузки весьма приличные.

За надводное положение — не скажу, а подводное — это разве не проницаемая часть корпуса?

С этим эффектом — межкристаллической коррозией аустенитных сталей под напряжением в присутствии хлоридов — в полной мере столкнулись атомоходы. Но там было всё секретно, типа .

Re: Титаны флота

Re: Титаны флота

>>За надводное положение — не скажу, а подводное — это разве не проницаемая часть корпуса?

>Проницаемая. Но на ходу в ПП разве «лоб» ОБР не испытывает гидродинамических нагрузок?

Они незначительны по сравнению с возникающими в ЦГБ.

Re: Титаны флота

>1. Марку уже не припомню, нужно «смотреть бумаги». Но то, что маломагнитная, абсолютно точно.

>2. На ограждение боевой рубки в подводном положении на ходу и в надводном положении в штормовых условиях нагрузки весьма приличные.

На 641 из маломагнитной стали емнип делали только кормовую часть ОБР, вокруг выгородки магнитного компаса. Тем не менее, на Б-49 так никогда и не смогли добиться уничтожения девиации. КДЭ-П возили балластом.

С уважением, КМ

И не путайте подводную лодку с подледной водкой (с)

Re: Титаны флота

>На 641 из маломагнитной стали емнип делали только кормовую часть ОБР, вокруг выгородки магнитного компаса. Тем не менее, на Б-49 так никогда и не смогли добиться уничтожения девиации. КДЭ-П возили балластом.

Ну, дык там и ОБР поболее будет. Но речь-то шла о «прочности конструкции». Как там, не трескалась сталь на заду ОБР «Б-49»? )))

С уважением, nick191.

Re: Титаны флота

>Ну, дык там и ОБР поболее будет. Но речь-то шла о «прочности конструкции». Как там, не трескалась сталь на заду ОБР «Б-49»? )))

Не трескалась. Но есть подозрение, что при ремонтах на маломагнитность стали уже мало обращали внимания. В частности, лючок этой выгородки при расследовании компасного дела оказался из обычной стали. Пришлось менять, хотя всё равно не помогло.

С уважением, КМ

И не путайте подводную лодку с подледной водкой (с)

Re: Титаны флота

>лючок этой выгородки при расследовании компасного дела оказался из обычной стали. Пришлось менять, хотя всё равно не помогло.

Бывает. Издержки ремонта.

С уважением, nick191.

Легированная сталь с особыми физическими и химическими свойствами

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнитная сталь делится на две группы, резко отличающаяся по магнитным свойствам: магнитотвердые и магнитомягкие.

Магнитотвердые сплавы и стали применяются для изготовления постоянных магнитов. Сталь для постоянных магнитов обозначается буквой Е. Она содержит высокий процент хрома или кобальта. Согласно ГОСТ 6862, установлены следующие марки этой стали: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкие сплавы и стали должны обладать очень высокой магнитопроницаемостью. Их этих сталей и сплавов делают сердечники трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается электромагнитная сталь буквой Э. Марки её: Э1, Э2, Э3, Э4, Э1АА. Она содержит высокий процент кремния. Эта сталь идет для изготовления магнитопроводов, роторов, статоров.

Электротехническую тонколистовую сталь разделяют:

- по структурному состоянию и виду прокатки на классы:

- 1 — горячекатаная изотропная;

- 2 — холоднокатаная изотропная;

- 3 — холоднокатаная анизотропная с ребровой текстурой;

- по содержанию кремния:

- 0 — до 0,4 %;

- 1 — св. 0,4 до 0,8 %;

- 2 — св. 0,8 до 1,8 %;

- 3 — св. 1,8 до 2,8 %;

- 4 — св. 2,8 до 3,8 %;

- 5 — св. 3,8 до 4,8 %, химический состав стали не нормируется;

- по основной нормируемой характеристике на группы:

- 0 — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (P1,7/50);

- 1 — удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (P1,5/50);

- 2 — удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (P1,0/400);

- 6 — магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В 0, 4);

- 7 — магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В10).

Стали и сплавы с высоким омическим сопротивлением. Они получили широкое применение для изготовления реостатов, элементов нагревательных приборов, промышленных и лабораторных печей. Согласно ГОСТ 9232, установлены следующие марки сталей: Х13Ю4, ОХ23ЮБ, ОХ23ЮБА, ОХ25Ю7А. Содержание углерода в этих сталях 0,05-0,15%.

Сплавы с высоким омическим сопротивлением состоят из хрома и никеля; их марки Х15Н60, Х20Н80, Х20Н80Т3.

Немагнитные стали и сплавы. Наибольшее применение имеет сталь марки Н25 (Ni 22-25%), и марки 55Н9Г9, содержащая 9% Ni и 8-10% Mn. Немагнитная сталь применяется в приборах, где ферромагнитные материалы могут повлиять на точность показаний.

Сталь с особыми тепловыми свойствами. Во многих точных приборах в тех случаях, когда требуется совершенно определенный коэффициент теплового расширения или это расширение должно быть практически незначительным, применяется сталь с очень низким коэффициентом расширения. Такой сталью является инвар – сталь, содержащая 36% Ni, ее марка Н36. Инвар применяется в оптических и геодезических приборах, где требуется сохранение размеров при нагреве от 0 до 100°C. Сплав железа с 42% Ni называется платинитом (Н42). Он заменяет платину, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла. Элинвар Х8Н36 применяется для часовых пружин, камертонов и физических приборов.

Стали и сплавы с особыми химическими свойствами. К этой группе сталей относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные. Согласно ГОСТ 5632, в зависимости от основных свойств стали и сплавы подразделяются на три группы:

- I — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

- III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

Коррозионностойкая сталь является высокохромистой сталью: она легирована также никелем, титаном и другими примесями.

Высокохромистые стали коррозионностойки в менее агрессивных средах (например, атмосфера, растворы солей, слабые кислоты). Марки этой стали: 1Х13Н3, 1Х17Н2, 1Х11МФ и др.

Хромоникелевые нержавеющие стали легированы титаном, молибденом, ниобием и другими примесями. Она имеет очень высокую коррозионную стойкость в любой среде, включая кислоты: концентрированную серную и азотную. Она также относится к высокохромистой с большим содержанием никеля. Важнейшие марки этой стали: 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х15Н9Ю, Х17Н13М2Т и др.

В марках сталей, имеющих впереди нуль, содержание углерода не превышает 0,08%, а в марках сталей, имеющих впереди два нуля, содержание углерода не превышает 0,04%.

Области применения нержавеющей стали в промышленности

Маломагнитная сталь и изделие, выполненное из нее

Владельцы патента RU 2656323:

Изобретение относится к сталям, используемым в качестве конструкционных материалов в судостроении, энергетике, машиностроении. Сталь содержит 0,1-0,8 мас.% углерода, 0,001-0,9 мас.% кремния, 10,0-22,0 мас.% марганца, 1,5-4,5 мас.% алюминия, не более 0,8 мас.% хрома, не более 0,8 мас.% никеля, не более 0,8 мас.% меди, не более 0,05 мас.% серы, не более 0,05 мас.% фосфора, не более 0,015 мас.% азота, один или несколько компонентов из группы, содержащей молибдена в количестве 0,0005-0,01 мас.%, ванадия — 0,0005-0,01 мас.%, кальция – 0,0001-0,005 мас.% и ниобия — 0,0005-0,01 мас.%, остальное — железо и неизбежные примеси. Обеспечивается горячая технологическая пластичность, легкость механической обработки, хорошая свариваемость и уровень магнитной проницаемости (μ), стабильно не превышающей 1,01 Гс/Э. 7 з.п. ф-лы, 2 табл., 1 пр.

Изобретение относится к металлургии, в частности к легированным высокопрочным, маломагнитным сталям, используемым в качестве конструкционных материалов в судостроении, энергетике, машиностроении и других отраслях промышленности.

Известна сталь, содержащая, мас. %: углерод 1,0-1,2, марганец 24,0-26,0, хром 2,5-5,0, алюминий 4,0-6,0, бор 0,005-0,1, иттрий 0,005-0,05, церий 0,005-0,05, ванадий 0,08-0,12, ниобий 0,01-0,04, кальций 0,001-0,01, железо — остальное [Патент RU 2307195, МПК С22С 38/38, 2007].

Недостатками данной стали являются достаточно высокая магнитная проницаемость, склонность к образованию горячих трещин при сварке, способность к хрупкому разрушению. Сталь достаточно тяжело поддается механической обработке, что препятствует использованию ее для изготовления корпусов судов и деталей судовой обвязки с требованиями немагнитных свойств.

Наиболее близкой к заявляемому техническому решению является сталь, которая содержит углерод, кремний, марганец, никель, хром, алюминий, кальций, азот, медь, молибден, ванадий, железо и примеси при следующем соотношении компонентов, мас. %: углерод 0,34-0,45, кремний 0,15-0,50, марганец 6,0-8,0, никель 12,5-14,5, хром 0,15-0,30, медь 1,2-2,2, молибден 0,5-1,2, ванадий 1,0-1,7, алюминий 0,005-0,025, кальций 0,0010-0,025, азот 0,05-0,2, железо и примеси — остальное.

В качестве примесей сталь содержит, мас. %: серу 0,005-0,020, фосфор 0,005-0,030, свинец 0,0002-0,005, олово 0,0002-0,005, висмут 0,0002-0,005 и мышьяк 0,0002-0,005. Отношение суммарного содержания углерода и азота к ванадию составляет 0,25-0,5, а суммарная концентрация аустенитообразующих элементов удовлетворяет условию: [Ni]+0,5[Cu]+1,15 [Мn]=18-26% [Патент RU 2447186, МПК С22С 38/58, 2012].

Недостатками данной стали являются нестабильные характеристики прочности и пластичности, повышенная магнитная проницаемость, плохая свариваемость, недостаточный уровень горячей технологической пластичности, а также довольно высокая стоимость из-за наличия в составе большого количества дорогостоящих легирующих элементов: молибдена, никеля, ванадия и меди.

Технический результат изобретения — получение экономно-легированной стали, обладающей достаточной горячей технологической пластичностью, способностью легко поддаваться механической обработке, хорошей свариваемостью и уровнем магнитной проницаемости (μ), стабильно не превышающей 1,01 Гс/Э.

Указанный технический результат достигается тем, что маломагнитная сталь, содержащая углерод, кремний, марганец, алюминий, хром, никель, медь, серу, фосфор, азот, молибден, ванадий, кальций, согласно изобретению дополнительно содержит ниобий при следующем соотношении компонентов, мас. %: углерод 0,1-0,8, кремний 0,001-0,9, марганец 10,0-22,0, алюминий 1,5-4,5, хром не более 0,8, никель не более 0,8, медь не более 0,8, сера не более 0,05, фосфор не более 0,05, азот не более 0,015, один или несколько компонентов из группы: молибден 0,0005-0,01, ванадий 0,0005-0,01, кальций 0,0001-0,005, ниобий 0,0005-0,01, железо и неизбежные примеси — остальное.

Сталь дополнительно может содержать не более 0,005% бора, 0,0005-0,01% титана, не более 0,001% РЗМ. Суммарное содержание водорода и кислорода в стали составляет не более 0,001%, а суммарное содержание олова и свинца в стали не более 0,005%.

Сталь имеет, преимущественно, аустенитную структуру, содержащую по меньшей мере 95 объемных долей аустенита.

Технический результат достигается также тем, что изделие изготавливают из стали указанного состава.

Сущность изобретения заключается в следующем.

При содержании углерода менее 0,1% снижается доля устойчивого аустенита и увеличивается магнитная проницаемость стали. Содержание углерода более 0,8% ухудшает свариваемость и механическую обрабатываемость стали.

Повышение концентрации кремния в стали выше 0,9% приводит к повышению хрупкости стали. Снижение содержания кремния в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения низкой концентрации кремния потребуется использовать дорогостоящую футеровку при выплавке стали, что связано с высокой активностью расплава стали с повышенным содержанием алюминия и взаимодействием расплава с футеровкой, содержащей кремний.

Марганец содержанием менее 10,0% не позволяет достичь стабильной аустенитной структуры. Содержание марганца, превышающее 22,0%, ведет к повышению магнитной проницаемости, ухудшению свариваемости.

Содержание алюминия менее 1,5% приведет к снижению пластических свойств при горячей деформации из-за склонности к упрочнению при деформировании. При содержании алюминия более 4,5% произойдет рост магнитной проницаемости.

Содержание хрома не должно превышать 0,8% для исключения снижения пластических свойств и охрупчивания стали.

Содержание никеля более 0,8% ведет к значительному удорожанию производства стали.

Содержание меди более 0,8% ведет к значительному удорожанию производства стали и выпадению интерметаллидов, приводящих к охрупчиванию.

Ограничение содержания серы до 0,05% позволяет улучшить пластичность при горячем деформировании

Ограничение содержания фосфора до 0,05% требуется для хладостойкости при соответствующих условиях эксплуатации изделия.

Содержание азота более 0,015% в стали, легированной алюминием, приведет к понижению ударной вязкости из-за выделения нитрида алюминия по границам зерен.

Небольшое содержание молибдена (до 0,01%) оказывает влияние на снижение порога хладноломкости. Дальнейшее увеличение его содержания экономически не целесообразно.

Ванадий является довольно сильным нитридообразующим элементом. В его присутствии более 0,0005% возрастает растворимость азота в железе. Связывая азот, растворенный в стали, он способен устранить склонность стали к старению. Однако, когда содержание ванадия превышает 0,01%, ухудшается ударная вязкость и пластичность стали.

Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкости стальных конструкций. Увеличение содержания более 0,01% экономически не целесообразно.

Кальций вводится в сталь как раскислитель, а также с целью модифицирования неметаллических включений. Увеличение содержания кальция более 0,005% не приводит к дальнейшему улучшению качества стали.

Дополнительное введение в сталь бора приводит к росту центров кристаллизации расплава, в результате чего улучшается литая структура стали. Повышение содержания бора в стали выше 0,005% является нецелесообразным, так как это не позволяет добиться улучшения литой структуры стали.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При содержании титана менее 0,0005% снижается прочность стали. Повышение содержания титана сверх 0,01% приводит к снижению вязкостных свойств металла.

Дополнительное введение в сталь редкоземельных металлов (РЗМ) приводит к модифицированию структуры стали и к улучшению ее пластических характеристик. Повышение содержания РЗМ в стали выше 0,001% является нецелесообразным, так как не приводит к дальнейшему улучшению пластических характеристик стали.

Водород, кислород, олово и свинец являются вредными примесями в стали. Большее их содержание по сравнению с указанными значениями приводит к охрупчиванию стали.

Аустенитная структура стали с содержанием по меньшей мере 95 объемных долей аустенита позволяет обеспечить стали требуемые механические свойства и немагнитность.

Пример реализации способа.

Плавки заявляемой стали различных составов, в том числе и с содержанием некоторых легирующих компонентов за пределами верхнего или нижнего уровня, были выплавлены в открытой высокочастотной индукционной печи с основной футеровкой емкостью 50 кг под флюсом. Химические составы сталей приведены в таблице 1.

Температура расплава плавок заявляемой стали перед выпуском находилась в пределах 1520-1550°С. Каждая из опытных плавок была разлита в слитки. Передача для нагрева под ковку производилась непосредственно после раздевания слитка. Перед ковкой прибыльные и донные части слитков не удалялись. Ковку осуществляли на молоте с усилием в 1 тонну. Температурный интервал ковки составлял 1300-1220°С. Нагрев производили со скоростью не более 70°С в час. При этой температуре производилась выдержка слитков в течение 4-х часов. Обжатие слитков составляло 50-100 мм за один проход. Производили обрубку головных и донных частей поковок. Охлаждали поковки на спокойном воздухе. Перед термообработкой поковки разрезали на темплеты для проведения испытаний.

Результаты испытаний механических свойств указанных сталей приведены в таблице 2.

Как видно, при выполнении всех параметров (составы 1-14), сталь заявляемого состава имеет высокие показатели прочности, пластичности и ударной вязкости. При этом испытываемые образцы характеризовались хорошей свариваемостью. Магнитная проницаемость у составов 1-14 не превышала 1,01 Гс/Э, в то время как у составов 15-17 была в диапазоне 1,15-1,25 Гс/Э.

1. Маломагнитная сталь, содержащая углерод, кремний, марганец, алюминий, хром, никель, медь, серу, фосфор и азот, отличающаяся тем, что она содержит один или несколько компонентов из группы, содержащей молибден, ванадий, кальций и ниобий, при следующем соотношении компонентов, мас.%:

Магнитящиеся нержавеющие стали и коррозионностойкость

Бывают ли магнитящиеся нержавеющие стали и как это влияет на коррозионностойкость

На вопрос о том, магнитится ли нержавеющая сталь, однозначного ответа не существует, поскольку магнитные свойства сплавов определяются свойствами их структурных составляющих.

Классификация материалов по их магнитным свойствам

Тела, помещённые в магнитное поле, намагничиваются. Интенсивность намагничивания (J ) прямо пропорциональна увеличению напряжённости поля (H ):

J= ϰH, где ϰ – коэффициент пропорциональности, называемый магнитной восприимчивостью.

Если ϰ>0, то такие материалы называют парамагнетиками, а если ϰ

Некоторые металлы – Fe, Co, Ni, Cd – обладают чрезвычайно большой положительной восприимчивостью (около 105), они называются ферромагнетиками. Ферромагнетики интенсивно намагничиваются даже в слабых магнитных полях.

Нержавеющие стали промышленного назначения могут содержать в своей структуре феррит, мартенсит, аустенит или комбинации этих структур в разных соотношениях. Именно фазовыми составляющими и их соотношением определяется – магнитится нержавейка или нет.

Магнитная нержавеющая сталь: структурный состав и марки

Существуют две фазовые составляющие стали с сильными магнитными характеристиками:

- Мартенсит, с точки зрения магнитных свойств, является чистым ферромагнетиком.

- Феррит может иметь две модификации. При температурах, которые находятся ниже точки Кюри, он, как и мартенсит, ферромагнетик. Высокотемпературный дельта-феррит – парамагнетик.

Таким образом, коррозионностойкие стали, структура которых состоит из мартенсита, – это магнитная нержавейка. Эти сплавы реагируют на магнит, как обычная углеродистая сталь. А ферритные или феррито-мартенситные стали могут иметь различные свойства, зависящие от соотношения фазовых составляющих, но, чаще всего, и они ферромагнитны.

К данной категории относятся хромистые и некоторые хромникелевые стали. Они разделяются на следующие подгруппы:

- Мартенситные стали твёрдые, упрочняются закалкой и отпуском, как обычные углеродистые стали. Применяются они в основном для производства столовых приборов, режущего инструмента и в общем машиностроении.

Стали 20Х13, 30Х13, 40Х13 мартенситного класса производятся преимущественно в термически обработанном шлифованном или полированном состоянии

Хромоникелевая сталь мартенситного класса 20Х17Н2 обладает более высокой коррозионной стойкостью, чем 13%-ые хромистые стали. Эта сталь отличается высокой технологичностью – хорошо поддаётся штамповке, горячей и холодной, обрабатывается резанием, может свариваться всеми видами сварки.

- Ферритные стали типа 08Х13 мягче мартенситных из-за меньшего содержания углерода. Одна из самых потребляемых сталей ферритного класса – магнитный коррозионностойкий сплав AISI 430, который является улучшенным аналогом марки 08Х17. Эта сталь применяется для изготовления технологического оборудования пищевых производств, используемого при мойке и сортировке пищевого сырья, измельчения, разделения, сортировки, расфасовки, транспортировки продукции.

- Ферритно-мартенситные стали (12Х13 ) имеют в структуре мартенсит и структурно-свободный феррит.

Немагнитная нержавеющая сталь

К немагнитным сплавам относятся хромоникелевые и хромомарганцевоникелевые стали следующих групп:

- Аустенитные стали по объёму производства занимают ведущее место. Широко распространена нержавейка немагнитная аустенитного класса – сталь AISI 304 (аналог – 08Х18Н10). Этот материал применяется в производстве оборудования для пищевой промышленности, изготовления тары для кваса и пива, испарителей, столовых приборов – кастрюль, сковород, мисок, раковин для кухни, в медицине – для игл, судового и холодильного оборудования, сантехнического оборудования, резервуаров для жидкостей различного состава и назначения и сухих веществ. Стали 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т (используется в метизах А2), 10Х17Н13М2Т (используется в метизах для использования в агрессивных средах, кислотостойких и соленых, А4) имеют прекрасную технологичность и высокую коррозионную стойкость даже в парах химических производств и океанских водах.

- Аустенитно-ферритным сталям характерно высокое содержание хрома и пониженное содержание никеля. Дополнительными легирующими элементами являются молибден, медь, титан или ниобий. Эти стали (08Х22Н6Т , 12Х21Н5Т, 08Х21Н6М2Т) имеют некоторые преимущества перед аустенитными сталями – более высокую прочность при сохранении требуемой пластичности, большую стойкость к межкристаллитной коррозии и коррозионному растрескиванию.

К группе немагнитных материалов относятся также коррозионностойкие аустенитно-мартенситные и аустенитно-карбидные стали.

Способ определения, является ли немагнитная сталь коррозионностойкой

Как показывает изложенная выше информация, однозначного ответа на вопрос – нержавейка магнитится или нет – не существует.

Если сталь магнитится, можно ли узнать, является ли она коррозионностойкой? Для ответа на этот вопрос необходимо зачистить небольшой участок детали (проволоки , трубы, пластины) до блеска. На зачищенную поверхность наносят и растирают две-три капли концентрированного раствора медного купороса. Если сталь покрылась слоем красной меди – сплав не является коррозионностойким. Если никаких изменений на поверхности материала не произошло, то перед вами нержавеющая сталь.

Проверить в домашних условиях, относится ли сталь к группе пищевых сплавов, невозможно.

Магнитные свойства нержавеющей стали никак не влияют на эксплуатационные характеристики, в частности, на коррозионную стойкость материала.