Содержание

- Сверлильный станок для печатных плат своими руками.

- Сверлильный станок для печатных плат своими руками

- Сверлильный станок ЧПУ для плат из палок и саморезов

- USB сверлильный станок с регулировкой оборотов из старых деталей ПК

- Можно ли собрать сверлильный станок ЧПУ для печатных плат своими руками?

- Описание станочной конструкции

- Изготовление печатных плат на машине с системой ЧПУ

- Двухшпиндельный станок

Станок для сверления печатных плат своими руками

Сверлильный станок для печатных плат своими руками.

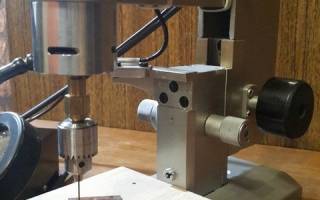

Почти год назад собрал, наконец то и я станочек для для сверления печатных плат. До этих пор я, как и многие другие пользовался небольшим движком с насаженным на вал патроном.

В один день меня все это достало, и я решил, сконструировать, что то своё. Думал сначала сконструировать что то своей собственной конструкции, благо уже кое что подобрал для механизма подачи и перелопатил просторы интернета в поисках подходящих конструкций для повторения.

Должен сказать, что есть все таки конструкции заслуживающие внимания, и сделанные красиво и грамотно. Но есть и такие словно топором сделаны.

Но тут как то на блошином рынке мне попался на глаза скелет от микроскопа в весьма плачевном состоянии. Ума не приложу как люди от науки смогли довести его до такого состояния.

Сторговался за десятку евро. Уже на работе я всё это добро перебрал, перемыл, восстановил механику и убрал все люфты. Далее, я удалил наклонную консоль и вместо неё изготовил из Д16Т горизонтальную. Из того же материала сделал и крепление электродвигателя. Теперь конструкция получалась компактнее по высоте, и внешне приобрела очертания станка. Крепление деталей к станине делал при помощи штифтов и болтов.

Немного отойду от темы и расскажу о себе. Работаю я в автосервисе, поэтому в своей конструкции использовалось всё, что валялось под ногами и могло найти применение. Из оборудования в основном пользовался настольно сверлильным станком полу артельного производства. Все операции такие как: сверление и фрезерование, шлифовку и некоторые токарные, я делал на нём. Из инструмента использовал напильники, надфили, сверла, развертки, метчики, ножовку и многое другое, всего не перечислить. В общем, по времени у меня ушло на всё это пару месяцев (все делалось в свободное от работы время). Получилось все замечательно, но разочарование наступило после первого же включения. Причиной была вибрация создаваемая патроном.

Случилось так, что когда то давным-давно мне попался в руки заклинивший Опелёвский бензонасос. И пораскинув немного мозгами, я его переделал в сверлилку. Характеристики у этого движка довольно солидные. Однажды пробовал сверлить им сталь применив сверло ∅6мм.

Должен отметить, что не каждый электро бензонасос может подойти для этих целей. У меня этого добра валяется немало, и я однажды » анатомировал » десяток разных моделей. Тут есть достаточно много разных неприятных моментов связанных с конструкцией самого электродвигателя. Хотя, при большом желании и умении я думаю можно сделать все что угодно.

Когда держишь движок в руке и сверлишь, то небольшие огрехи такие как вибрация и эксцентриситет почти не ощутимы. В станке же все по-другому. И тогда я стал искать другой патрон под свой движок. Этот патрон имел резьбовую посадку на вал, и делать новый переходник под него, было бы пустой тратой времени. Цанговый вариант даже не хотел рассматривать. На мой взгляд патрон инструмент универсальный, а цанга предусматривает сверла определенных размеров. Чуть диаметр не тот и сверло или не вставляется или описывает круги.

И я нашёл то, что искал у одного продавца инструментов. Патрон оказался производства Поднебесной, но выглядит на удивление довольно культурно, качество исполнения просто великолепное. Да и по деньгам не так уж дорого всего 8 европейских рублей, в переводе на наши Молдавские леи.

Вот данные по патрону

Размеры:

— внешний диаметр — 21.5мм

— больший диаметр конуса — 6.350 мм

— меньший диаметр конуса — 5.802 мм

— длина конуса 14,5 мм

— эллипс 0,02 мм

Конус: JT0 (2 градуса 49 минут 24.7 секунд)

Диаметр сверла: 0.3мм — 4мм

Вес: 73.3г

И, даже продавец патрона пообещал помочь с переходником под патрон. Но время шло, а переходника всё не было. Примерно через полгода, так и не дождавшись заветного переходника, решил обратиться к знакомым токарям. Но и там меня ждало разочарование. Я в принципе и не питал больших надежд на этот счет, потому как знал что на станках производства 70 х, 80 х годов большой точности не получить. Тогда решил попробовать сделать конус своими силами. Казалось бы, задача невыполнимая, но как говорят все гениальное просто. Я обратил внимание на одну авто деталь. Ею является форсунка от механического впрыска топлива бензиновых автомобилей 80 — х, 90 -х годов производства фирмы BOSCH.

На первом фото: форсунки ( инжекторы ) в исполнении 1 – из стали, 2 – из латуни, 3 – обрезанная и просверленная заготовка, 4 – готовая заготовка, 5 – заготовка насаженная на ось.

Чем меня привлекла эта деталь? А прежде всего тем, что в ней есть уже готовое сквозное отверстие. Во вторых сделана она с очень высокой точностью. Это так называемая прецизионная механика. В третьих у меня этого добра пришедшего в негодность собралось уже не мало. Поэтому было на чем экспериментировать. В конце концов после некоторых экспериментов, удалось получить то что хотелось.

Как я уже сказал, у меня в распоряжении есть только настольно — сверлильный станок. Вот на нём я и делал свои заготовки. Сверление отверстий делал несколько необычным способом, то есть саму заготовку зажимал в патроне станка, а сверло в специальном приспособлении сделанном из двух металлических брусков с просверленными по центру отверстиями разного диаметра (см.рис.).

Можно так же использовать держатель для метчиков. При сверлении желательно использовать новые сверла и вылет сверла должен быть как можно короче. Тогда вероятность отклонения от центра будет минимальной. Под выступающую нижнюю часть сверла можно подложить любой предмет с параллельными плоскостями и имеющим сквозные отверстия. Подойдут любые втулки, подшипники, плиты ДСП или МДФ.

Первоначально сверлится отверстие под диаметр вала двигателя. В данном случае диаметр вала двигателя моего станка составляет 6 мм. Диаметр сверла берется на 0,1 мм меньше то есть 5,9 мм. Далее сверлится сквозное отверстие под резьбу М 4. Резьба нужна для того чтобы можно было выпрессовать заготовку с вала в случае необходимости. Заготовок желательно сделать несколько штук, так как не исключено биение заготовки на валу, или отклонение отверстия от центра.

При изготовлении заготовки из калиброванного прутка, в начале после предварительной разметки нужно предварительно сделать заход центровочным сверлом. Если же есть возможность сделать заготовку на токарном станке, то тогда задача намного упрощается. Но это только первый этап. Далее необходимо слегка нагреть заготовку и насадить без усилий на вал двигателя. После остывания заготовка удерживается на валу очень прочно без всяких дополнительных винтов. Это так называемая горячая посадка. После этого проверил заготовку на биение и отклонение центра. Меня устроила вторая по счету из изготовленных. Поверхности сопрягаемых деталей не должны иметь следов смазки, так как при нагреве смазка выгорает, и сопрягаемые детали как бы склеиваются между собой. В дальнейшем их при необходимости разъединить будет очень непросто.

Как то пообщавшись со своим товарищем ещё по студенческой скамье, появилась идея дальнейшего продолжения задумки. Посидев пару часов за компьютером, смоделировал приспособление для шлифовки конуса. Изготовление этой оснастки заняло ещё пару часов. А изготовление то есть шлифовка конуса около сорока минут. И то с перерывами на замеры. Вы будете смеяться но все это я делал у себя на кухне, закрепив всю эту конструкцию двумя струбцинами на табуретке.

В общем результат превзошел все мои ожидания, при работе станка сверло будто бы стоит на месте. Если раньше при каждом сверлении отверстий приходилось останавливать двигатель чтобы попасть в будущий центр отверстия, то теперь сверлить можно без остановок и без риска сломать твердосплавное сверло.

Делал ли кто нечто подобное до меня или нет я не знаю. По крайней мере я ничего подобного нигде не нашёл. Факт в том что все таки можно добиться достаточно высокой точности в кустарных условиях не прибегая к помощи станочника. Правда если руки и голова растут из плеч.

Модель этого устройства выглядит вот так.

Внешний вид устройства спереди и сзади.

Обрабатываемый конус ( увеличено ).

Для шлифовки желательно воспользоваться новым камнем, а вращение детали и камня должны быть взаимно — противоположные.

Вращением винтов А, А1 и В, В1производим подачу детали. Ослабляя винт В1 и вкручивая винт А1 придаем детали конусность. Направляющие, (поз. 1) изготовил из обрезков квадратной трубы сечением 15×15, упорные пластины ( поз 2 и 3 ) стальные, толщиной 5мм. Болтами (поз 6 ) крепится упорная пластина к неподвижной плите ( поз 5 ). Пластина ( поз 2 ), крепится к подвижной плите ( поз 4 ). Направляющие пазы в подвижной плите (поз 7 ). Очень удобно в качестве крепежа использовать болты с головкой под шестигранник, особенно болты подачи поз. А, А1 и В, В1. Вращая их шестигранником очень легко контролируется подача. Между направляющими и подвижной плитой желательно оставить зазор около 1мм на сторону. Сама плита должна двигаться в продольном направлении довольно плотно, с небольшим скрипом. Болтами ( поз 7) достигается необходимая регулировка. Материалом для изготовления приспособления для шлифовки могут быть плиты из ДСП, МДФ, толстой фанеры или шлифованной древесины твердых пород. Я использовал МДФ толщиной 22 мм.

У различных материалов есть свои определенные недостатки, которые необходимо учитывать. Так плиты из МДФ имеют склонность к расслаиванию в продольном направлении при вкручивании болтов. Древесина склонна к раскалыванию.

Теперь пару слов о конструкции станка.

Крепление двигателя в станине выполнил по классической схеме. Аналогичной с сайта ydoma.info/samodelki-mini-sverlilnyj-stanok.html?cat=5.

Такой вариант обеспечивает очень надежное и жесткое соединение двигателя с конструкцией.

Подсветку объединил совместно с лупой, получилось очень удобно на мой взгляд. Свет направлен всегда от глаз в направлении инструмента.

Гибкий рукав изготовил опять же из того что было, взял алюминиевые шарики ∅ 9 мм от сработавших ремней безопасности и соединил их парами медной трубкой. Меж собой соединил их короткими отрезками трубки из пластикового бензопровода с внутренним диаметром 8 мм. Предварительно нагрев шарик насаженный на стальной стержень, насаживается трубка на шарик до образования на трубке полусферы. Вот так все просто. Как выглядит это сочленение показано на рисунке.

Колесо подъёма и опускания выточил из эбонита ∅ 50 мм и плотно насадил на штатное. Управление стало намного удобнее чем раньше.

Добавлять дополнительно рычажок посчитал не обязательным.

Подача инструмента при сверлении и так происходит очень легко и плавно.

С блоком питания сильно заморачиваться не стал ( считаю что чем проще тем надёжней ), сделал его на базе 100 ваттного тора с простейшим выпрямителем. Хотя была мысль сделать импульсник, благо есть хорошая зарекомендованная схема. Галетный переключатель выбора оборотов на 10 положений. Напряжение питания от 4 до 14 V. Корпус взял от дисковода для флоппи — дисков на 3,5″ ( этим добром уже наверняка больше никто не пользуется ). Правда слегка его переделал.

Управление включением двигателя посредством педали не занимает руки при сверлении плат.

Ну и по концовке авто маляр окрасил все детали по отдельности.

Кругом бегом на всё это я потратил около 40 евро, и в общем то считаю что не очень дорого за такое удовольствие.

Ну вот как то так.

Сверлильный станок для печатных плат своими руками

Сверление отверстий в печатных платах процесс долгий и трудоемкий, требующий высокой точности, ведь от качества отверстий будет зависеть качество печатной платы. Надоело мне сверлить платы ручной электродрелью, поэтому решил сделать небольшой сверлильный станок специально для печатных плат. Конструкцию станка хотелось сделать, как можно проще и надежнее, чтобы его мог изготовить любой радиолюбитель. Поэтому недолго думая я разработал простую и очень надежную конструкцию миниатюрного сверлильного станка для печатных плат, чертеж которого представлен на этом рисунке.

Чертеж сверлильного станка для печатных плат

Детали для сверлильного станка легко изготовить на токарном станке или заказать знакомому токарю. Основанием станка служит прямоугольный кусок ДСП размером 160х200 мм. Электродвигатель для сверлильного станка я взял от старого струйного принтера.

Цанговый патрон для крепления сверла купил на Алике. Если будете заказывать патрон обратите внимание на диаметр вала электродвигателя, потому, что валы бывают четырех размеров 2.35 мм, 3.17 мм, 4.05 мм, 5.05 мм, поэтому посадочный диаметр патрона должен точно соответствовать диаметру вала. Благо в Китае сего добра навалом. В комплекте с любым патроном прилагается пять цанговых переходников под разные сверла диаметр которых 0.5 мм, 1 мм, 1.5 мм, 2.5 мм, 3 мм.

Для сверления отверстий в печатных платах лучше всего использовать специальные сверла из твердого сплава сделанные в Японии купленные в Китае на Алике. Диаметр хвостовика 3 мм, диаметр рабочей части сверла 0.9 мм. Как показала практика это самый универсальный размер отверстий подходит для большинства радиодеталей.

Для питания электродвигателя и светодиодной подсветки применяется простейший 12 вольтовый блок питания состоящий из трансформатора, четырех диодов и конденсатора. Спрятано это дело под металлическим кожухом на котором установлен выключатель отключающий сетевое питание трансформатора 220В.

Схема блока питания для сверлильного станка состоит из четырех диодов IN4007 и одного конденсатора 1000mf 25V. Так, что проблем с радиодеталями быть не должно. Трансформатор любой маломощный на 12В 0.5А. Светодиодная подсветка подключается параллельно к контактам электродвигателя. В качестве источника света я использовал небольшую прямоугольную светодиодную панельку.

Схема блока питания для сверлильного станка

Чтобы выглядело аккуратно решил изготовить печатную плату.

Печатная плата блока питания для сверлильного станка

Механизм подачи очень простой. При нажатии на рычаг плата поднимается вверх и таким образом происходит сверление отверстий. Конечно можно было сделать с верхней подачей, как в обычных сверлильных станках… Но зачем усложнять конструкцию? Все и так отлично работает. Станок на 100% справляется со своей задачей. Рекомендую!

Рекомендую посмотреть видеоролик о том, как сделать сверлильный станок для печатных плат своими руками

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

Сверлильный станок ЧПУ для плат из палок и саморезов

- Цена: менее 1000 рублей

- Перейти в магазин

Не так давно мелькал тут обзор драйвера для шаговика, чувак изящно смастерил все без применения микроконтроллера. Почитал я это, глянул на свое сверлило для плат с тугой ручной подачей, и решил нацепить на него управление подачей вверх-вниз. Был куплен драйвер для шаговика, из закромов был вытащен подходящий шаговик от принтера, был куплен дорогущий кулачковый патрон, который я насадил на вал движка от какого то принтера, потом пришел драйвер и движуха началась.

Вот первая версия моего платосверлила:

люди с инженерным мышлением сразу заметят наркоманское положение рычага относительно направляющих (шиссот рублев за латунную трубку, и еще столько же за латунный стержень! да луше б я в китае купил линейние подшипники и две направляющих), из-за такого решения шпиндель ходит неравномерно, рывками, и можно переломать некоторое количество сверел, если они из твердосплава. А ради них все собственно и затевалось.

Пока ждал железо, замутил могучую подсветку для этого станка

прибор говорит что ОЧЕНЬ ЯРКО. Но работать комфортно, регулировку подсветки решил не делать

Начал пилить привод оси У. Решил просто добавить немного деревяшек к существующей конструкции

Настала очередь электроники.

Поигрался в протеусе и на макетке со схемой и кодом, и вытравил плату для будущего контроллера

В качестве мозгов станка выступит ардуино нано, ибо кодить для чего-то более серьезного я не могу. Управление при помощи потенциометра и энкодера с кнопкой.

Сам драйвер называется в интернете EASY DRIVER, что как бы говорит о простоте работы с ним. Это верно. Ему нужно два сигнала — STEP и DIR. Первым мы шагаем движком, вторым говорим, в какую сторону шагать. После пробы топорной библиотеки для него я решил написать всё сам, получилось в итоге неплохо.

Питается это всё от ноутбучного блока питания на 19 вольт. Драйвер может пропустить через себя до 30 вольт, а мотор с патроном рассчитан на 24, если не ошибаюсь, оборотов у него все таки маловато.

Видео первого теста:

Энкодером можно двигать шпиндель вверх-вниз по оси У, переменный резистор задает расстояние, на которое шпиндель сдвинется за один щелчок энкодера, а так же задает скорость подачи при нажатии кнопки «СВЕРЛИТЬ!» Очень удобно оказалось использовать заранее подготовленный алгоритм проделывания отверстия. Так же для понта приделал валявшийся дисплей. Подключил его с помощью вот такого адаптера i2c? чтобы сэкономить ноги ардуины

Прикрутил все платы и ручки на места, и вот что получилось:

Помучившись с кодом заставил все это работать как мне нужно, и вот готовое устройство.

Теперь осталось надумать новый безумный проект, чтобы опробовать свое поделие в боевых условиях, а так же приделать педаль, чтобы освободить руки.

Если кого что заинтересовало в обзоре, спрашивайте, личка, комменты, как угодно

USB сверлильный станок с регулировкой оборотов из старых деталей ПК

Радиолюбителю часто необходимо сверлить. Сверлить отверстия в печатных платах и не только. Как правило, диаметр таких отверстий от 0,5 мм и больше. Чтобы просверлить отверстие со сверлом такого диаметра необходимо иметь какое-то приспособление, иначе при сверлении «руками» шанс сломать сверло достаточно велик. Решением этой проблемы является сверлильный станок, который жестко удерживает сверло в вертикальном положении в отличии от рук. Таким образом, сегодня рассмотрим очередной вариант изготовления сверлильного станка, изготавливать который будем из старого DVD привода и моторчика из струйного принтера.

Что нам понадобится:

- старый DVD или его запчасти

- моторчик подходящей мощности

- DC-DC преобразователь

- переменный резистор для регулировки оборотов

- разъем и переходник для подключения к источнику питания

Итак, из DVD привода нам понадобится механика, связанная с кареткой перемещения лазера (смело отвинчиваем все моторчики, платы и оптику, оставляя «голый» металл). Основа оптической системы лазера и направляющие как раз и будут служить системой опускания сверла при сверлении. Для этого нужно лишь немного модернизировать эту систему, добавив пружины на направляющих, чтобы сверло всегда находилось в поднятом состоянии. Так как эта деталь должна находится вертикально, для монтажа ей необходимо разогнуть два крепления ровно на 90 градусов — чем ровнее изгиб, тем ровнее потом будет сверление.

Платформа с направляющими в DVD устанавливается на другую деталь с виброразвязкой, ее мы и будем использовать как основу для сверлильного станка, а сами резинки виброразвязки очень хорошо подойдут как ножки инструмента.

Теперь необходимо соединить эти две детали.

Далее тонкий момент это деталь, которая ходит по направляющим. К ней необходимо закрепить деталь, выносящую моторчик на некоторое расстояние вперед. Стоит учитывать, что частично эта деталь состоит из твердого пластика, поэтому либо после крепления моторчика, либо изначально необходимо укрепить ее, для этого я использовал эпоксидную смолу, залив ею все полости. Без такого укрепелния при зажимании гаек есть риск, что пластик просто лопнет.

На этом механическая часть практически закончена. Необходимо лишь сделать рычаг, который будет опускать вниз по направляющим нашу дрель. Необходимо также убедиться, что при прижимании сверла к поверхности детали, которая сверлится, не происходит люфта конструкции.

Далее необходимо обеспечить вращение моторчика и регулировку его оборотов. Выбранный (а вообще просто имеющийся подходящий) моторчик имеет рабочее напряжение 24 Вольта, мы же условились, что сверлильный станок будет работать от USB или другого источника 5 Вольт. Нам понадобится DC-DC Step Up преобразователь. Из Китая доступны различные дешевые варианты таких модулей.

Схема питания и регулировки напряжения будет построена на модуле MT3608. Для этого необходимо выпаять подстроечный резистор и постоянный smd резистор (если необходимо), отвечающие за регулировку выходного напряжения. Вместо них мы должны впаять свой переменный резистор и в зависимости от его номинала заменить smd резистор. Дополнительно переменный резистор может содержать выключатель, который можно использовать для включения питания схемы.

Смысл переделки в том, чтобы использовать переменный резистор для регулировки выходного напряжения в заданном интервале. Так, исходя из формулы выше, используя переменный резистор сопротивлением 5 кОм необходимо рассчитать сопротивление резистора R2. К сопротивлению переменного резистора в данной конфигурации добавляется еще один резистор для ограничения минимального напряжения, примерно равному входному напряжению. Такое решение позволяет использовать весь диапазон вращения переменного резистора.

Форма деталей DVD привода имеют очень подходящую форму для монтажа схемы регулировки оборотов двигателя — отверстие в средней нижней части детали с направляющими идеально подходит для крепления переменного резистора.

После сборки электроники остается ее лишь закрепить на корпусе сверлильного станка. Так как плата модуля DC-DC регулятора не имеет отверстий для монтажа, один из самых простых способов крепления будет использование термоклея. Он позволит закрепить модуль в любом удобном или эргономичном месте, не внося искажений в работу схемы, при этом его слой хорошо изолирует проводники.

Для подключения к питанию здесь используется стандартный 5 мм разъем. Для подключения к USB источнику питания необходимо сделать переходник. Данная схема хорошо работает от USB порта компьютера, но допустимого тока USB2.0 порта компьютера недостаточно, чтобы раскрутить двигатель от струйного принтера на полную мощь, но полностью достаточно, чтобы сверлить текстолит. Для того, чтобы использовать на полную мощность такой моторчик можно использовать блок питания зарядного устройства планшета или смартфона.

При креплении патрона необходимо учитывать его балансировку, в противном случае в той или иной степени могут присутствовать вибрации, что не очень хорошо может сказаться на самых тонких сверлах.

Таким образом, получаем максимально дешевый самодельный сверлильный станок, стоимость необходимых покупных деталей для которого составляет примерно 2 доллара (модуль DC-DC регулятора и патрон для сверла).

P.S. Стоит учитывать, что детали в разных DVD приводах могут отличаться от тех, что использованы в статье. Отличия зависят от производителя или модели устройства.

Можно ли собрать сверлильный станок ЧПУ для печатных плат своими руками?

Изготовление печатных плат на машине с системой ЧПУ. Можно ли изготовить сверлильный станок ЧПУ для печатных плат своими руками?

Многие мастера, которые интересуются электронными программами, выбирают сверлильный станок с ЧПУ для печатных плат. Но почти каждый из них способен сказать, что сверлить печатные платы это настоящая головная боль. Высверливать малюсенькие отверстия очень часто приходится в большом количестве, поэтому требует самостоятельного решения данной проблемы.

Сверлильный станок с ЧПУ своими руками для печатных плат представлен пристальному вниманию многих мастеров, которые смогут попробовать в самостоятельном порядке собрать данное оборудование. Но для начала нужно ознакомиться с некоторыми нюансами.

Описание станочной конструкции

Самым основным в конструкции машины становится мощный двигатель. В его комплект входят

- патрон;

- ключ;

- сверла с десяток самого разного диаметра.

Многие любителей покупают такие двигатели и работают с платами, удерживая в руках такой чудо инструмент. Но можно всегда идти дальше и опираясь на такой движок, сделать своими руками полноценный агрегат с открытыми чертежами. Полированные валы и линейные подшипники можно смело использовать для линейного перемещения двигателя. В таком случае появиться прекрасная возможность минимизировать люфты.

В широком доступе хорошо распространены линейные подшипники. Как дешевый вариант можно использовать фанеру, которую можно применить важным элементом для основной станины. Так же можно воспользоваться оргстеклом или сталью для вырезания тех же самых деталей. Некоторые из мелких сложных деталей печатаются на 3D-принтере.

Отличным приспособлением для поднятия двигателя в положение исходного режима пользуются спросом парочка канцелярских резинок, но в верхнем положении мотор благодаря микропереключателю отключается в самостоятельном режиме.

Стоит отметить, что нужно предусмотреть местечко для хранения ключа в маленькой сверловой пенале, в которой имеются пазы разной глубины для удобного хранения сверла с разнообразным диаметром.

Изготовление печатных плат на машине с системой ЧПУ

Очень удобным способом станет использование сверлильного станка с ЧПУ для сверления плат в небольшом помещении для того, чтобы изготовить печатные платы от макетных изделий и до изделий небольших партий. Присутствие гравировально-фрезерного оборудования с системой ЧПУ сокращает значительно время на производство печатной платы и значительно повышает качество ее изготовления.

Благодаря оборудованию с ЧПУ можно выполнять множество операций для производства печатной платы и необходимым началом станет создание проекта печатной платы. Удобной и самой популярной программой для этого станет Sprint Layout 6. При этом стоит учесть все технологические особенности обработки на оборудовании с ЧПУ фольгированного текстолита. При этом стоит учитывать и рабочие нюансы сверлильного станка ЧПУ для печатных плат своими руками, которые используются при изготовлении печатных плат:

- Рабочая поверхность стола изготовлена очень ровной, благодаря отторцованной фанере.

- С небольшим перерезанием режется стеклотекстолит для идеально ровной толщины данного материала. Для этого действия могут быть составлены карты высот для обработки с высокой точностью.

- Пирамидальный гравер используется для фрезеровки, сверла с хвостовиком используются под стандартную цангу, а по контурному вырезанию лучше применить фрезу «кукуруза».

- Присутствует ручная смена инструмента и при каждой ее смене не обнуляются координаты X и Y.

- Важным моментом является организация вытяжки, чтобы обезвредить организм от текстолитовой пыли. Неплохим решением может стать защита дыхательных путей влажной повязкой.

Данная статья основывается на опыте многих мастеров. Именно они внесли многое в изготовление сверлильного оборудования, которое сделано собственными руками.

Двухшпиндельный станок

Для растачивания с обеих сторон отверстия и обтачивания торцов в деталях применяется двухшпиндельный станок. Но существует несколько нюансов в данном оборудовании, с которыми стоит познакомиться:

- Вертикальный двухшпиндельный станок для глубокого сверления модели ОС-402А имеет ступенчатый и автоматический цикл сверления.

- Для повышения собственной производительности разработан карусельно-фрезерный двухшпиндельный агрегат.

- Конструкция двухшпиндельного станка для притирки арматуры проектировалась и изготавливалась на предприятии Ленэнерго.

- Для навертывания двух резьбовых деталей одновременно с обоих концов валика на другом производстве изготавливался двухшпиндельный агрегат с механическим приводом со шпинделем в горизонтальном исполнении.

- Трехшпиндельный аппарат типа С — 13 и агрегат типа С — 12 имеют схожесть в технической характеристике и конструкции. Но существует и разница между машинами, где стол у двухшпиндельного станка имеет меньшую длину.

- С одним или двумя шпинделями существуют плоскошлифовальные машины с круглым столом. Разница в том, что двухшпиндельный аппарат один шпиндель используется для предварительного шлифования, а другой используется для окончательного.

- Приспособления для накатывания стержня и галтелей у валов имеют большой спрос у населения. Лишь в некоторых случаях можно рассчитывать на одновременную накатку двух валов с их стороны для двухшпиндельного станка, так же установка специального клапана присутствует на станке.

- Специализированный станок имеет ручное управление и благодаря модели 4723Д — механический привод. Так же машина используется для многопозиционной обработки многих деталей. В его комплект входят следующие: станок, машинный генератор униполярных импульсов, высокочастотный электронно-полупроводниковый генератор. В отличие от данной модели двухшпиндельный станок усилен Г – образной траверсой.

С двухшпиндельным оборудованием, которые удобны в программировании, уменьшается ручная разновидность управления и многие настройки.

Стоит заметить, что каждый двухшпиндельный агрегат представляет собой самое мощное оборудование для любого цеха, которым стоит воспользоваться любому мастеру.