Содержание

- Токарная обработка металла

- Особенности процесса

- Особенности токарных станков по металлу

- Внедрение ЧПУ

- Режимы работы

- Как работать на токарном станке по металлу и дереву

- Разновидности и характеристики станков для обработки дерева

- Технология проведения работ

- Виды станков для выполнения токарных работ по металлу

- Методы выполнения токарных работ

- Виды используемых резцов

- Техника безопасности

- Токарный станок по металлу – что это такое, устройство, принцип работы, преимущества и недостатки

- Что такое токарный станок по металлу?

- Плюсы и минусы токарного станка по металлу

- Виды токарного станка по металлу

- Как выбрать токарный станок по металлу?

- Токарный станок по металлу своими руками

- Как работать на токарном станке по металлу?

- Изготовление токарного станка по металлу своими руками

- Как использовать токарный станок по металлу

- Конструкция токарного станка

- Пошаговая сборка токарного оборудования своими руками

- Мой секрет

- Детали токарей, что производит токарь, примеры токарных работ

- Детали, изготовленные на наших токарных станках ЧПУ

Изделия на токарном станке по металлу

Токарная обработка металла

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Как работать на токарном станке по металлу и дереву

Работа на токарных станках, технология проведения работ. Разновидности и характеристики станков для обработки дерева и металла. Техника безопасности.

Токарные станки предназначены для обработки тел вращения. При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления. Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

В перечень разновидностей станков для деревообработки входят:

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок. Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

- Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние. Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

- Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д. Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа. Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

Токарный станок по металлу – что это такое, устройство, принцип работы, преимущества и недостатки

В настоящее время даже в домашней мастерской требуется оборудование, на котором можно осуществлять разные работы с металлом. Распространенным устройством является токарный станок по металлу, с помощью которого можно проводить качественную обработку разных поверхностей заготовок.

Что такое токарный станок по металлу?

Устройство представляет универсальный агрегат, с помощью которого вытачиваются детали, сверлятся и зенкеруются отверстия, создается резьба и выполняются другие операции. В последнее время помимо производства часто можно встретить токарный станок по металлу для дома. Это не дешевая покупка, поэтому перед окончательным решением нужно взвесить все «за» и «против», и точно понимать какое оборудование купить. С помощью подобных станков можно:

- вытачивать канавки;

- осуществлять рифление сетчатой матрицей;

- обрезать разные части изделий;

- проводить сверление;

- делать точение торцов;

- проводить обработку разных отверстий;

- выполнять резьбу с помощью плашки, резца и метчика;

- нарезать резьбу.

Устройство токарного станка по металлу

Подобное оборудование имеет практически одинаковую систему размещения узлов. Рассмотрим, из чего состоит токарный станок по металлу:

- станина – на ней закрепляются все узлы и детали;

- ближняя бабка – внутри нее находится шпиндель;

- дальняя бабка с пинолью – подвижная часть, используемая для закрепления детали;

- суппорт – элемент, помогающий совершать резку движения;

- фартук – изменяет в поступательное движение в переданное;

- электромотор – наделен приводным ремнем;

- скоростная коробка – изменяет движение от суппорта к шпинделю.

Принцип работы токарного станка по металлу

Данное оборудование является незаменимым помощником не только на многих предприятиях и заводах, но и в домашних мастерских. Настольный токарный станок по металлу функционирует следующим образом:

- изделие крепят в патроне или среди его центров;

- нужное количество резцов устанавливают в специальном суппорте;

- инструмент для обработки врезают внутрь бабки расположенной сзади;

- обработка заготовок производится за счет сплетения нескольких движений;

- вращательные движения комбинируются с поступательными;

- благодаря этому производится обработка разных изделий.

Плюсы и минусы токарного станка по металлу

Для полного ознакомления с оборудованием нужно знать его положительные и отрицательные стороны. Токарный станок по металлу для гаража или производства наделен следующими достоинствами:

- Высокая чистота поверхности готовых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл готового сложного изделия.

- Стружка, полученная после обработки, может переплавиться и использоваться повторно.

- Оборудование помогает произвести крупногабаритные детали.

Токарный станок по металлу имеет следующие недостатки:

- Высокую стоимость.

- Дорогое обслуживание.

- Большие и тяжелые детали.

Виды токарного станка по металлу

Разделяется оборудование на следующие основные типы:

- Токарно-фрезерные. Универсальное оборудование, на котором можно выполнять обработку заготовок из разного металла, пластмассы и дерева. Домашний токарный станок по металлу используют для вырезания пазов, снятия фасок, создания отверстий и нарезания резьбы.

- Токарно-винторезные. Отличительная особенность – пиноль задней бабки может двигаться. Станки оснащены патроном для сверления отверстий. С их помощью можно нарезать разнообразную резьбу. Используют их в приборостроении и работе с разными металлами.

Помимо основных известны и другие виды токарных станков по металлу:

- Токарно-карусельные. Конструкция опирается на стойку, отлитую из чугуна, расположенную в вертикальном положении. Проводят обработку деталей большого размера и веса. Их можно дополнить специальным приспособлением для осуществления других работ.

- Токарно-револьверные. Один из новейших видов, созданных для изготовления сложных конструкций из заготовок. С помощью токарного станка по металлу создают изделия разного рода из прутка. Прибор имеет поворотную головку, которая повышает скорость и эффективность функционирования устройства.

Как выбрать токарный станок по металлу?

Приобретая подобное оборудование, рекомендуется обратить внимание на следующие критерии:

- Допустимый диаметр заготовок. Возможная длина определяется пространством между центрами. Все станки имеют ограничения по размеру.

- Мощность двигателя. Зависит от объема и класса работ. Маленький токарный станок по металлу наделен мощностью – 700 Вт. Есть виды помощнее до 1,2 кВт.

- Управление скоростями движения шпинделя. Выбирают плавное или ступенчатое.

- Выходная точность обработки деталей. Чем выше показатель, тем больше денег придется выложить.

- Размер сквозного отверстия шпинделя. Диаметр детали должен соответствовать заготовке.

- Размеры оборудования. Мини токарный станок по металлу хорошо впишется в площадь домашней мастерской, но с его помощью нельзя обрабатывать большие заготовки.

Инструменты для токарного станка по металлу

Основной дополнительной частью являются резцы. Данные инструменты бывают следующими:

- проходные – обработка поверхностных плоскостей торцов;

- подрезные – заточка цилиндрических деталей;

- отрезные – удаление готовой детали от заготовки;

- фасонные и галтельные – точение фасонных поверхностей и закруглений;

- резьбовые – разделяются на наружные и внутренние;

- расточные – обработка внутренних поверхностей деталей;

- канавочные – точение углублений.

Помимо этого резцы для токарного станка по металлу разделяются на:

- цельные – из быстрорежущей стали;

- составные с пластин из твердого сплава – из углеродистой стали;

- вставные – пластина заменяется в случае износа.

Токарный станок по металлу своими руками

Собрать подобное оборудование сложно. Однако при наличии некоторых умений самодельный токарный станок по металлу собирается следующим образом:

- ближняя бабка со шпинделем прикрепленным к ходовой трубе;

- подбирается рама устройства;

- сверху располагается передняя бабка;

- устанавливается ходовая труба;

- вставляется дальняя бабка и планка для опоры;

- собирается суппорт;

- вставляется ходовая гайка и винт.

Окончание сборки производится путем окрашивания металлических деталей. После высыхания в обязательном порядке проводят крепление токарного станка по металлу на столе или верстаке. Шпиндель нужно обработать смазкой и консистентным составом. Может, высокую точность обработки получить на самодельном оборудовании не получиться, но элементарные вещи можно будет делать.

Как работать на токарном станке по металлу?

Инструкция зависит от типа и направления работ, однако общие правила можно сформулировать следующим образом:

- пройти курс работы на устройстве;

- работа на токарном станке по металлу невозможна без средств индивидуальной защиты;

- надежно использовать суппорт;

- начинать работу с самых простых операций и на низких скоростях;

- перед работой удостовериться, что сеть выдержит нагрузку.

Токарная обработка металла происходит следующим образом:

- Вставленные в шпиндель заготовки движутся вокруг оси.

- Точение осуществляется с помощью подвода резца. Это происходит благодаря поперечному усилию суппорта, в котором полностью закреплены резцы.

- Технология может быть разной: совмещение продольной и поперечной подачи или использования только одной из двух.

Изделия на токарном станке по металлу

С помощью оборудования производится эффективная обработка разных заготовок. Универсальный токарный станок по металлу помогает получить следующие изделия:

Изготовление токарного станка по металлу своими руками

Многие мужчины в процессе ремонта техники занимаются изготовлением необходимых заготовок из металла в собственной мастерской. Токарные работы требуют точности и умения. Придать необходимую форму и параметры изделиям металла можно при помощи специального станка, дополнительного оборудования и инструментов. Поэтому умельцы успешно изготавливают многофункциональный токарный станок по металлу своими руками.

Как использовать токарный станок по металлу

Современный промышленный станок обладает рядом характеристик, которые позволяют совершать множество различных операций. Такое устройство оснащается числовым программным устройством и имеет сложную конструкцию. Для токарного станка своими руками не нужно такое количество функций. Достаточно сделать универсальную механическую установку, которая будет удобно размещаться на столе в гараже.

Основные работы, выполняемые на самодельном фрезерном оборудовании:

Памятка по технике безопасности при работе на токарных станках

- обработка внутренней поверхности, рассверливание заготовки;

- вытачивание конуса, канавки;

- нарезка резьбы;

- фасонная обточка;

- подрезка уступов и острых краев;

- обточка цилиндров.

Токарный станок по металлу применяется для обработки гаек, втулок, муфт, шкивы, валов и зубчатых колес. Из таких деталей получаются заготовки, которые позволяют создавать или усовершенствовать различные механизмы. В зависимости от применяемого оборудования, на агрегате модно обрабатывать изделия не только из металла, но и деревянные или пластиковые заготовки.

Конструкция токарного станка

Токарный станок по металлу своими руками является полноценным оборудованием с силовым агрегатом, он имеет большой вес и создает вибрацию. Прежде, чем мастерить такое устройство, необходимо тщательно продумать конструкцию всех деталей.

Мини-станок для домашнего использования имеет 4 основных элемента:

- Рама.

- Суппорт и резцедержатель.

- Передняя и задняя бабка.

Этот узел предназначен для фиксации всего оборудования в жестком положении. Являясь основой, станина должна быть прочной и не давать перекоса. Станок можно размещать на столе или изготовить напольный вариант, увеличив длину опоры. Выполняют такую литую станину из швеллеров и металлических уголков. Соединение элементов каркаса производят сваркой или крепят болтами.

Такой элемент удерживает режущее устройство и способен перемещаться в заданном направлении и плоскости для эффективной обработки заготовок. При необходимости создания сложных и нестандартных поверхностей следует уделить особое внимание креплению этого узла. Для плавного движения в горизонтальном направлении применяют винтовой механизм в фартуке. Суппорт остается подвижным, но при необходимости его можно зафиксировать. Резцы в резцедержателе должны плотно зажиматься, люфты увеличивают травмоопасность во время работы.

Передняя и задняя бабка

В шпиндельной бабке располагают коробку передач, что обеспечивает различную скорость вращения шпинделя, регулировку величины крутящегося момента. Кроме того, бабка состоит из головки для обточки и устройства для подачи суппорта. Бабка обеспечивает крепление заготовки.

Бабка сзади механизма обеспечивает прочное крепление заготовки или инструмента в нужном направлении. Такой узел имеет функцию нарезания резьбы на токарном станке по металлу.

Пошаговая сборка токарного оборудования своими руками

Самодельный токарный станок состоит из деталей, которые можно найти в гараже или мастерской. Прежде чем приступать к обработке и сборке аппарата, необходимо тщательно продумать конструкцию и характеристики агрегата, его расположение в мастерской.

Необходимые материалы

В качестве материалов можно использовать подручные средства:

- сварная рама (заменит литую станину);

- силовой агрегат – любой двигатель с электроприводом мощностью 800-1500 Вт от бытовой техники (хороший вариант – асинхронный двигатель);

- в качестве приводного камня можно использовать ремни разной длины;

- винты и гайки для крепления конструкции;

- направляющие, салазки из стального прута;

- шпиндель и задняя бабка (лучше найти готовые детали, но можно изготовить их из профильной трубы или куска металлического листа);

- винты подачи — для токарного станка своими руками подойдут длинные пруты с резьбой продольного и поперечного направления;

- подшипники качения в качестве элементов вращения;

- шквалы разного диаметра;

- стальная пластина толщиной не менее 8 мм — для суппорта и резцедержателя.

Где взять проект токарного станка

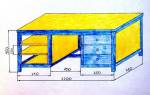

Стандартные размеры токарного оборудования: 115x62x18 см. Такие параметры считаются оптимальными для работы.

Чертеж самодельного токарного станка

Процесс изготовления

Изготовление токарного станка по металлу своими руками проводят в соответствии с пошаговым руководством для основных узлов:

На рисунке показано где и на каком месте должны быть расположены детали правильно

- Формирование рамы по данным чертежа. Трубы нарезают и сваривают между собой, важно чтобы углы были ровными.

- Создание боковых стоек (для этого лучше воспользоваться другим фрезерным станком).

- Сбор опорной установки, соединение стоек с направляющими, монтаж дистанционных втулок по бокам.

- Фиксация втулок для задней бабки. Если использовать эти детали разного размера, можно добиться большего хода.

- Создание площадки для суппорта.

- Монтаж ходового винта, крепление на него штурвала и нониуса.

- Монтаж площадки передней бабки.

- Крепление к станку бабок.

- Создание суппорта и резцедержателя.

- Формирование подрамника двигателя.

- Установка силового агрегата и его подключение к электросети.

- Пробный запуск на холостом ходу.

Токарный станок по металлу своими руками довольно легко сделать. Важно сохранить параметры конструкции, обеспечить жесткое соединение и выбрать подходящий электродвигатель.

Мой секрет

Детали токарей, что производит токарь, примеры токарных работ

Токарь-наиважная профессия в мире машиностроения. Без помощи токаря не заработает ни один механизм, не приведётся в движение ни одно транспортное средство. Токарные работы сейчас нужны практически в люой сфере деятельности человека.

Давайте попытаемся разобраться что изготавливает токарь. Сама суть профессии- это обработка заготовки с помощью токарных резцов путём резания и съема слоя за слоем материала, до придания заготовке необходимой формы по чертежу или эскизу.

Токарные детали как правило имеют цилиндрическую форму. Пример на фотографии ниже.

Токарь обрабатывает заготовки в виде прутков, поковок, круглого проката. С помощью токарного станка обрабатываются детали тел вращения типа: валов,осей, винтов, а также крепёжные изделия в виде: болтов гаек шпилек. Штуцера, переходники, патрубки, фланцы также обрабатываются на этом оборудовании.

Спектр работ выполняемых на токарном универсальном станке довольно широк, и чтобы перечислить всё уйдёт большое количество времени. Примеры деталей обработанных на токарном станке на фотографии чуть ниже.

С помощью токарного станка обрабатывают и изделия сложной формы, для этого используют четырёх кулачковые токарные патроны. С помощью четырёх не самоцентрирующих кулачков можно зажать даже очень самую сложную деталь, в которой например необходимо расточить отверстие либо сделать заточку, или канавку.

Настоящий специалист своего дела делает из металла невозможное. Но чтобы овладеть всеми знаниями и навыками необходимо проработать на заводе не менее 3-5 лет. Токаря проработавшие на заводе более 10 лет, уже сами в силах передать опыт начинающему поколению токарей.

Специалист своего дела — гот от года становится всё ценнее. К сожалению таких профессионалов становиться всё меньше.

Наша компания предоставляет высококачественные услуги по токарной обработке (прецизионной) на пяти осевом станке okuma multus B400 и русских классических станках 1К62, 16К20 и ДИП300 (до 5 метров), токарных автоматах.

Детали, изготовленные на наших токарных станках ЧПУ

Изготавливаем дюзы по чертежам. На размеры допуски 0,03-0,08, полировка ra 3,2 и закалка 48-52 HRC.

Изготавливаем валы и кольца из разных сталей с закалкой и покрытиями:

Токарной обработкой называют механическую обработку материалов способом резания на наружных и внутренних поверхностях. К таким видам работ можно отнести снятие фасок, торцевание, прорезание канавок, создание внутренней и наружной резьбы, обработка галтелей. Как известно, процесс точения много десятилетий назад был механизирован и выполнялся на токарных станках. Но токарная обработка чпу сегодня является настоящим новшеством и позволяет эффективно обрабатывать материалы при помощи передовых технологий.

Для начала мы опишем особенности и преимущества токарной обработки чпу , а также расскажем о типах токарных станков и о видах материалов, которые могут обрабатываться на станке чпу.

Основные особенности токарной обработки

Точение – наиболее часто применяемый способ создания таких деталей, как подшипники, втулки, гайки, валы, оси и многое другое. Среди разновидностей точения можно выделить следующие:

1. Резка. В процессе резки заготовку разделяют на несколько частей.

2. Обтачивание. Это процесс наружной обработки заготовки.

3. Растачивание. Во время растачивания осуществляют внутреннюю обработку заготовки.

4. Подрезание. При подрезании осуществляют обработку плоских торцевых поверхностей.

Так же изготавливаем детали на токарных автоматах:

Прежде всего стоит отметить, что аббревиатуру «ЧПУ» можно расшифровать как числовое программное управление. Таким образом, говоря об автоматизированном способе токарной обработки, имеют в виду точение на компьютеризированном станке. Совершается токарная обработка чпу по чертежам, которые вносятся в программу до начала работы. Но расскажем обо всем последовательно.

Токарная обработка материалов из металла и пластика на токарных станках при помощи программирования представляет собой полностью автоматизированный режим цикла обработки заготовок деталей в формате 3-D. Не имеет значения сложность чертежа – результат будет качественным и максимально точным при минимальном количестве переустановок. Благодаря возможности программирования на одном токарном станке чпу можно обрабатывать заготовки и производить детали разных видов повышенной сложности. Следует учесть, что в работе с таким оборудованием объем обработки значения не имеет – аппарат будет качественно и точно обрабатывать и большие объемы заготовок деталей, и единичные, разовые изделия.

Зачастую вращение заготовки – это и есть главное движение резания, при этом поступательное движение резца – это подача. При помощи вращения и резания материал постепенно превращается в заданную деталь, в соответствии с чертежом. Кроме этого, есть несколько второстепенных операций, которые играют вспомогательную роль в процессе обработки материала, например, включение и выключение аппарата, закрепление материала, его перемещение на станке, контроль частоты вращения.

Естественно, токарная обработка деталей на аппарате с числовым программным управлением может выполняться только высококвалифицированным профессионалом со знанием программирования и навыками работы с компьютерной техникой.

Преимущества точения на станке с чпу

Как мы уже говорили, этот способ сегодня является самым эффективным, и преимуществ у него более чем достаточно. Мы расскажем об основных.

Качество готовых изделий. Поскольку обработка деталей полностью компьютеризирована, точность соблюдения заданных параметров гораздо выше, чем при точении на обычном токарном станке. То есть на выходе параметры готовой детали максимально отвечают заданным параметрам в проекте, а при работе токаря такого соответствия достичь практически очень тяжело.

Объем работ. Один станок с ЧПУ способен заменить 6 рядовых токарных аппаратов.

Рациональное использование трудовых ресурсов. Для эффективного и налаженного производства сотрудников понадобится намного меньше, нежели для работы на обычном станке.

Увеличение количества машинного времени (приблизительно с 25 до 70 процентов), что позволяет гораздо эффективнее использовать рабочее время.

Количество операций доводки сокращается в 5–6 раз.

Уменьшение денежных затрат на проектирование, изготовление необходимого оснащения и доводочные операции.

При программном управлении количество субъективных факторов, влияющих на процесс, сокращается до минимума, поскольку минимальным является вмешательство оператора. Необходимо грамотно наладить станок и правильно задавать требуемые параметры, а далее программа все сделает сама.

Что касается материалов, которые можно поддавать токарной обработке с ЧПУ, то к ним можно отнести различные сплавы металлов, чугун, титан, нержавеющая сталь, алюминий, латунь, медь и даже пластик.

Возможно, на первый взгляд такая разнородность вызовет сомнение в качестве работы – ведь титан и пластик совершенно разные материалы. Тем не менее станок может одинаково успешно обработать оба материала. Оператору необходимо задать нужные параметры, и программа сама подберет оптимально подходящую мощность, скорость вращения и так далее.

Что касается обработки титана, на нем хотелось бы остановиться детальнее. Сегодня титан очень востребован во многих сферах производства, например, автомобилестроении, что делает его популярным и часто используемым материалом, в том числе и для токарной обработки деталей. Дело в том, что этот материал известен своей сверхпрочностью, и справиться с ним простому токарному станку не под силу. Сплавы из титана предъявляют очень высокие требования к оснащению и выдерживанию технологических процессов, для него нужно подбирать специфическую подачу и скорость. Ведь при всей своей прочности это, тем не менее очень хрупкий материал, заготовка из которого может лопнуть при нарушении одного из указанных требований.

Но токарная обработка титана при всей своей сложности вполне под силу современным аппаратам с чпу. Все это обеспечивается благодаря программированию, которым предусмотрены всевозможные нормативы для работы с тем или иным материалом.

Типы токарных станков с программированием

Токарно-фрезерные станки. Принципы их работы в процессе токарной обработки чпу и преимущества использования по сравнению с простыми станками мы уже описали ранее.

Обрабатывающие центры. Это многофункциональные устройства, которые предназначены для выполнения ряда задач – растачивания, рассверливания, нарезания резьбы, фрезерования. Они оснащены функцией смены заготовок и инструментов в автоматическом режиме.

Токарные автоматы. Многошпиндельные автоматы, которые производят ведущие западные изготовители, позволяют выполнять разнообразные операции – нарезание резьбы, фрезерование, сверление на перпендикулярных и наклонных поверхностях, при этом они отличаются минимальным остатком материала, высоким качеством обработки материалов и исключительной технологичностью операций. Такие автоматы отличаются повышенной производительностью и точностью готовых изделий, они способны заменить 7 универсальных станков. По желанию эти аппараты могут быть оснащены несколькими устройствами одновременно – резцами, патронами и другими приспособлениями. Все это обеспечивает возможность создавать детали без необходимости ее доработки на других станках.

Автоматы продольного сечения незаменимы для создания больших серий сложных деталей. Такие автоматы способны без дополнительных переналадок обрабатывать широкую номенклатуру заготовок будущих деталей небольшого размера, которые применяются в различных сферах промышленности – в электронике, автомобилестроении и машиностроении. Устройство аппарата обеспечивает безопасность работы оператора и существенно экономит не только время и ресурсы, но и производственную площадь.

Таким образом, выполнение токарной обработки чпу на токарных автоматах позволяет получить большие объемы точно и качественно выполненных изделий за короткий промежуток времени, без привлечения дополнительных человеческих ресурсов или оборудования.

Сегодня токарная обработка чпу на заказ пользуется повышенным спросом. Наша компания может предложить вам свои услуги по токарной обработке любых металлов и пластика.

Мы выполним токарную обработку с чпу в любом объеме, в кратчайшие сроки и соответствующего качества.

В нашем распоряжении имеются самые современные и высокотехнологичные обрабатывающие центры, токарно-фрезерные станки и токарные автоматы. Мы обладаем достаточными мощностями для того, чтобы максимально быстро создать для вас отдельную технологическую линию.

Сотрудничеством с нами вы неизменно будете довольны.

Токарные станки широко используются в современной промышленности для точной обработки деталей и изделий из черных и цветных металлов и дерева. С их помощью можно, например, вытачивать конусы заданных параметров, нарезать резьбу – винтовую, дюймовую, модульную и т.д.

На сегодняшний день призвано решать самые разные задачи. Поэтому существует множество видов подобных станков, среди которых токарно-винторезные, токарно-карусельные, токарно-револьверные станки, автоматы продольного точения, многошпиндельные токарные станки и ряд других.

Первые аналоги современных токарных станков появились еще до нашей эры. Этот факт точно установлен археологами, нашедшими среди исторических реликвий прошлых веков множественные рисунки неких агрегатов, с помощью которых хозяин и раб-подмастерье обрабатывали зажатые намертво между двумя центрами куски дерева, рога или кости. С тех пор прошли десятки веков, процесс претерпел огромные изменения, и примерно в 15 веке появился токарный станок, оборудованный ножным приводом, а в его конструкции использовались металлические элементы. И лишь в 18 веке станки стали широко использовать для обработки металлов, а не только мягких материалов, таких как древесина или кость.

Процесс изготовления деталей на токарных станках может отличаться степенью автоматизации. Первое оборудование, появившееся в России в серийном производстве, было довольно примитивным и малопроизводительным. С течением времени станки модернизировались, становились более мощными и функциональными. Первое токарное оборудование с программным управлением появилось в нашей стране еще в советские времена. Станочные автоматы, выпускавшиеся на московском, харьковском и куйбышевском заводах, позволяли вести изготовление деталей на токарных станках большими партиями, снизить процент бракованных изделий. Появилось отдельное оборудование для черновой и чистовой обработки деталей.

Несмотря на бурное развитие научно-технического прогресса, токарные станки на сегодняшний день остаются неотъемлемым звеном производственной цепочки во многих отраслях промышленности. С их помощью с заготовки срезается лишний металл, и она точнейшим образом обрабатывается до получения параметров, заданных чертежами. Таким образом ведется изготовление деталей на токарных станках — валов, шкивов, втулок, колес зубчатых передач, гаек, муфт и т.д.

С помощью токарных станков различных видов ведется точная обработка различных поверхностей – цилиндров, конусов, уступов, торцов, нарезается резьба, вытачиваются канавки, сверлятся и обрабатываются до нужных размеров отверстия. Для этих целей токарные станки различных видов имеют специальную конструкцию и оборудованы соответствующими инструментами: резьбонарезными головками, резцами, сверлами,

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Новосибирский Государственный Технический Университет

По предмету «Технология машиностроения»

Тема: Обработка деталей на токарных станках