Содержание

- Импульсно дуговая сварка своими руками

- Импульсный электродуговой сварочный аппарат

- Импульсная сварка

- Особенности импульсной сварки

- Виды импульсной сварки

- Что выбрать – полуавтоматическую сварку или импульсно-дуговую?

- Микроимпульсная сварка

- Импульсный сварочный аппарат своими руками

- Технология и принцип действия импульсной сварки, классификация видов

- История технологии

- Особенности

- Понятие «жесткости режима»

- Суть процесса

- Технические нюансы

- Классификация видов

- Алгоритм действий

- Главные достоинства метода

- Что выбрать – полуавтоматическую или импульсно-дуговую?

- Микроимпульсная

- Импульсный сварочник своими руками

- Что такое импульсная сварка и в чем преимущество этого метода?

- Особенности импульсной сварки

- Суть процесса

- Технические нюансы

- Классификация видов

- Алгоритм действий

- Главные достоинства метода

- Микроимпульсная сварка

- Импульсный сварочник своими руками

Импульсно дуговая сварка своими руками

Импульсно дуговая сварка своими руками

ИМПУЛЬСНЫЙ СВАРОЧНЫЙ АППАРАТ СВОИМИ РУКАМИ

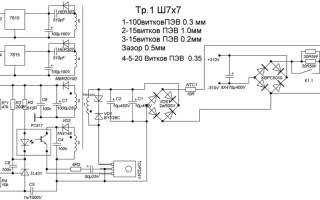

Вашему вниманию представлена схема сварочного аппарата импульсного типа, который вы можете собрать своими руками. Максимальный потребляемый ток — 32 ампера, 220 вольт. Ток сварки — около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

Блок питания для контроллера выполнен отдельным модулем и имеет три выходных стабилизированных напряжения:

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

На рисунке 2 — схема сварочника.

УВЕЛИЧИТЬ

СИЛОВОЙ ТРАНСФОРМАТОР СВАРОЧНОГО АППАРАТА

Частота — 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц — два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 — 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220вольт 0.13 ампера или больше.

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Ещё на схеме показаны снабберы, в них есть конденсаторы С15 С16 они должны быть марки К78-2 или СВВ-81. Всякий мусор туда ставить нельзя, так как снабберы выполняют важную роль:

первая — они глушат резонансные выбросы трансформатора

вторая — они значительно уменьшают потери IGBT при выключении так как IGBT открываются быстро, а вот закрываются гораздо медленнее и во время закрытия емкость С15 и С16 заряжается через диод VD32 VD31 дольше чем время закрытия IGBT, то есть этот снаббер перехватывает всю мощь на себя не давая выделяться теплу на ключе IGBT в три раза чем было бы без него.

Когда IGBT быстро открываются, то через резисторы R24 R25 снабберы плавно разряжаются и основная мощь выделяется на этих резисторах.

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного аппарата провода длиной не менее 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть — убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного аппарата с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше — ширина больше, ток меньше — ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT!

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинаем варить. В начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту — трансформатор теплый. Спалил 2 длинных электрода 4мм — трансформатор горечеватый.

Радиаторы диодов 150ebu02 в сварочном аппарате заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже ни кто не варит. Вентилятор через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Импульсный электродуговой сварочный аппарат

В нашем коллективе давно витала идея создания небольшого, компактного, лёгкого, но в то же время приемлемого по параметрам сварочного аппарата. Однако, наша частичная безграмотность и неосведомлённость не позволяла нам решить проблему, так сказать, «с ходу».

Единственное, что мы знали, что напряжение холостого хода у всех «обычных» аппаратов — около 60-ти вольт, а токи достигают 150-200 ампер.

Но. но тут мы узнали, что идея наша не нова, и некоторые уже для себя её давным давно решили. Одним умельцем был изготовлен электродуговой сварочный аппарат, который при токе сварки от 30-ти до 80-ти ампер имел вес всего 7.5 кг и запросто умещался в дипломате.

Некоторые скажут: «Маловато! Маловато будет!». А что, для того, чтобы варить автомобиль вполне достаточно, да и забор на даче в случае чего подварить хватает.

Главное, что этот аппарат можно было подключать в обычную бытовую розетку

220 вольт! (Его КПД — больше 85%).

Этот сварочный аппарат послужил прообразом для воплощения нашей идеи.

Естественно, что в первоначальную схему было внесено масса изменений.

Во-первых, возбуждение преобразователя было сделано от внешнего генератора (в той схеме преобразователь «самовозбуждающийся» с насыщающимся выходным трансформатором).

Во-вторых, добавлена схема «мягкого» запуска для предотвращения перегорания диодов сетевого выпрямителя в момент включения в сеть.

В-третьих, для измерения тока первичной обмотки (а вместе с ним и во вторичной) был применён компаратор 554СА3 (вместо схемы на транзисторе КТ315 и тиристоре КУ112).

В-четвёртых, были разделены выходные обмотки и выходные выпрямители.

После всех доработок, изменений и расчётов была рождена схема, с которой мы вас сейчас познакомим.

Преобразователь. Силовая часть сварочного аппарата

Ниже приведена так называемая «силовая» часть.

Спецификация деталей «силовой части»

Схема управления: задающий генератор, компаратор, схема запуска.

Схема управления и часть схемы запуска:

Спецификация деталей схемы управления

Чертеж печатной платы:

Схема расположения элементов на плате

Обратите внимание, что схема »мягкого запуска» (кроме элементов R1, C2) размещена на плате управления.

Вид устройства в сборе

На фото слева не показаны:

- корпус устройства с дополнительными вентиляторами;

- элементы крепления к корпусу;

- плата управления (крепится на корпусе устройства и соединяется гибким жгутом к плате управления токовыми ключами);

- разъём «сварочного тока»;

- сетевой фильтр и предохранительный автомат (крепятся на корпусе устройства).

Как известно, напряжение на дуге в режиме сварки обычно составляет около 20-24 вольт. В режиме разрезания металла напряжение может достигать и 30-36 вольт.

Для поддержания дугового разряда достаточно не очень высокого ннапряжения пробоя, всего несколько вольт. Но для нормальной «поддержки» дугового разряда время деионизации молекул газа (воздуха, продуктов «горения») в зоне дуги должно быть значительно больше времени восстановления напряжения пробоя ионизированного газа.

Для сухого воздуха со стандартным атмосферным давлением это время составляет около 50-ти миллисекунд. Для восстановления дуги при таких условиях необходимо напряжение пробоя выше 25-30ти вольт. «Обычный» сварочный аппарат (трансформаторный) работает от сети переменного тока частотой 50Гц, при этом время восстановления дуги не может превышать 20-25мс.

По причине этого сварочные аппараты переменного тока обычно имеют напряжение холостого хода 60-80 вольт. Время восстановления в среднем составляет 25-35 миллисекунд.

Для увеличения стабильности дуги желательно, чтобы источник (в данном случае трансформатор) имел достаточно большую индуктивность. Но, с другой стороны, увеличение индуктивности сварочного трансформатора ведёт к увеличению его реактивного сопротивления, а значит к уменьшению тока на дуге.

Очень часто сердечник сварочного трансформатора выполняют ввиде незамкнутого магнитопровода с регулируемым зазором. По этим причинам сварочные аппараты переменного тока имеют достаточно узкий диапазон регулировки тока, большие габариты, вес и низкий КПД.

У аппаратов постоянного тока элементом стабилизации тока служит отдельный дроссель (иногда два дросселя). Время восстановления дуги у таких сварочных аппаратов может быть сокращено до 10-25мс, за счёт этого напряжение холостого хода может быть понижено до 40-50В.

Казалось бы теперь индуктивность стабилизируещего дросселя можно увеличивать и увеличивать, но при слишком большой индуктивности дросселя становится достаточно трудно зажечь дугу, возникает так называемый «эффект прилипания электрода».

Чтобы добиться хорошей стабильности дугового разряда и хорошего «зажигания» желательно, чтобы индуктивность стабилизирующего дросселя была низкой (для быстрого увеличения тока в момент зажигания) и частота тока была как можно выше (чтобы уменьшить время восстановления дуги).

Как известно, в промышленной электросети напряжение переменного тока составляет 220 вольт, а частота — 50 герц, и с этим приходится мириться. Увеличить частоту переменного тока можно только используя выпрямитель и преобразователь напряжения. Также, по причине того, что трансформатор сварочного аппарата кроме активного сопротивления имеет также и реактивное (без нагрузки трансформатор работает как индуктивность), то даже при отсутствии тока во вторичной обмотке, через первичную обмотку всё равно протекает достаточно большой ток.

Хотя при «холостом ходе» сварочный аппарат потребляет не очень большое количество энергии, реактивная составляющая тока может быть достаточно велика. При работе аппарата вектора «реактивного» и «активного» токов складываются, и суммарный ток может достигать значительных величин. По этой причине обычный сварочный аппарат нельзя подключать к бытовой электрической розетке, так как электрические провода должны иметь достаточно большое сечение, и предохранительные «автоматы» должны быть расчитаны на большой ток (до 50-ти и более ампер).

Габариты и масса стандартных сварочных аппаратов также не позволяют использовать их в качестве переносных. При работе, для того, чтобы не переносить сам аппарат, сварщики просто используют длинные соединительные провода. Сечение таких проводов доходит до 20-ти и более кв.мм. Естественно, что и стоимость самих соединительных проводов (в денежном эквиваленте) может быть сопоставима со стоимостью самого сварочного аппарата.

Также любой сварочный аппарат имеет такой параметр, как КПВ, выраженный в процентах (отношение: время работы/время остывания + время работы). В редких случаях данный параметр превышает 80%, чаще всего встречаемый параметр КПВ=50% (тут имеются ввиду режимы максимальных токов).

Многие производители указывают кроме КПВ также и продолжительность непрерывной работы, которая иногда не превышет дву-трёх минут.

Сварочный аппарат постоянного тока, собранный по схеме «Выпрямитель -> Вч. преобразователь -> Выпрямитель+дроссель» лишён указанных недостатков. В силу того, что отсутствуют реактивные токи в питающей сети, а при работе аппарата практически 85% энергии «идёт в дело», данный аппарат можно безболезненно подключать к обычной бытовой розетке, не беспокоясь о том, что проводка может перегореть (потребляемая аппаратом мощность при максимальных режимах работы немногим больше превышает мощность бытового утюга).

КПД у такого аппарата, если и не 100%, то, во всяком случае, где-то рядом, да и продолжительность непрерывной работы намного больше, чем 20 минут. Если учесть вес аппарата — не более 10 кг -, то отпадает необходимость в длинных соединительных проводах, гораздо проще просто поднести аппарат к месту работы.

Сечение проводов также можно уменьшить. Для «сварочных» проводов достаточно сечения 12 кв.мм. (при длинне 2-3 метра), а в качестве «питающих» проводов вполне можно употреблять бытовые электроудлинители, важно только, чтобы максимальный ток для выбранного удлинителя был не менее 10-ти ампер.

Хочу также отметить, что если Вы всё-таки соберёте себе такую штуковину, то останетесь весьма довольны ею. Никто из нас никаких навыков сварщика никогда не имел, однако, когда пришла необходимость подварить калитку на даче, агрегат здорово выручил.

Несмотря на то, что «дачное» напряжение — было далеко не 220V, дуга была стабильной, зажигалась с пол-пинка, не было эффекта прилипания электрода, да и получившийся шов был по качеству как у заправского сварщика.

Конечно же, без трудовых и материальных затрат не обойтись, но, себестоимость нашего агрегата (по крайней мере для нас) оказалась куда ниже, чем цены того двухпудового дерьма, что продаётся сейчас на каждом углу (даже с импортными наклейками).

Импульсная сварка

В сварочном деле появляются все более совершенные технологии. Одна из них – импульсная сварка . Используется импульсная сварочная технология в различных сферах: в строительстве современных трубопроводов, в промышленном и гражданском строительстве и в быту. Этот вид сварки эффективен в работе с конструкциями, выполненными из сталей и сплавов меди, алюминия, никеля, титана и других цветных металлов. Она используется в сварке стыковых соединений при обработке кромок с узкими щелями из толстолистового металла. Импульсно дуговая сварка была разработана в качестве альтернативы дуговой сварке, у которой много нареканий по качеству и производительности

Особенности импульсной сварки

Суть импульсной сварочной технологии – соединение металлических поверхностей посредством коротких импульсов, за счет запаса энергии аккумулятора подключаемого к электрической цепи. Ее отличительной особенностью является возможность выполнения неразъемных соединений металлов, имеющих разнородный состав. Для выполнения сварки импульсным током необходимо специальное оборудование – импульсный сварочник и расходные материалы. Сварочный аппарат – это устройство, который обеспечивает дозирование энергии сварочных импульсов . В качестве расходных материалов используются плавящиеся и неплавящиеся электроды. В зависимости от типа электродов, сварка выполняется двумя способами:

С использование неплавящихся электродов с помощью импульсной дуги;

С использованием плавящихся электродов, с контролем проплавления и переноса металла электрода в тело шва и контролем разбрызгивания сварочной капли.

Импульсная сварка представляет собой цикличный контролируемый процесс переноса металла в среде защитного газа:

- Мощный импульс отделяет и переносит одну каплю металла сварочной проволоки на изделие;

- Сила тока падает до значения, позволяющего только поддерживать дугу, но недостаточную для отделения и переноса капли металла;

В сварочной ванне идет остывание;

В принципе работы импульсного сварочного аппарата используется преобразование сетевого напряжения в постоянное, после чего происходит преобразование выпрямленного напряжения в высокочастотное. В импульсный сварочник входят:

Блок управления (электронный).

Виды импульсной сварки

Импульсная сварка имеет несколько вариантов. Для каждого из них характерны свои особенности и сферы назначения. Выделяют четыре основных разновидности сварки:

Рассмотрим подробнее каждую из них.

Конденсаторная

Конденсаторная сварка осуществляется агрегатами, как малой, так и большой мощности. Максимально выдаваемый ток мощных агрегатов может достигать 100 000 А и больше. Сварочные аппараты конденсаторного типа отличаются большой точностью дозирования энергии, затрачиваемой на сварочный импульс. Эта сварка осуществляется путем сильного выплеска энергии и предназначается для соединения алюминия и нержавеющих сталей.

Инерционная

Этот вид сварного соединения имеет в своей основе применение накопленной энергии вращающегося массивного маховика генератора. Для разгона и вращения маховика в конструкции имеется электродвигатель. Накопленная маховиком кинетическая энергия, после снижения частоты оборотов передается импульсам тока сварки. Для выполнения инерционной сварки применяется сварочный инвертор импульсный – аппарат, принцип работы которого заключается в использовании импульсного резонанса.

Магнитно-импульсная

Сварочное оборудование магнитно-импульсного типа преобразует электрическую энергию в механическую. Это происходит за счет наведения магнитного поля. Под его действием, и под действием высокого давления, происходит сварное соединение между деталями. Магнитно-импульсная сварка применяется в соединении любых материалов как однородных, так и разнородных по составу.

Аккумуляторная

В аппаратах, предназначенных для аккумуляторной сварки, используются щелочные аккумуляторы. Они имеют прочную конструкцию и хорошо выдерживают короткие замыкания.

Что выбрать – полуавтоматическую сварку или импульсно-дуговую?

В последнее время распространение получила импульсно дуговая сварка полуавтоматом. Он состоит из сварочной горелки и устройства автоматизированной подачи сварочной проволоки. Надо сказать, что это единственная автоматизированная операция. К преимуществам данного вида сварки относят высокую производительность и непрерывность сварочного процесса. Но, у метода есть и недостатки. Это, прежде всего – разбрызгивание металла во время сварки. Почти 30% проволоки не попадает точно в шов. Брызги металла требуют дополнительных трудозатрат на их зачистку, что в свою очередь портит внешний вид изделия.

Импульсная сварка ручная лишена этих недостатков. Использование данной сварочной технологии позволяет получать максимально качественные сварочные параметры. Она сочетает в себе лучшие достижения других технологий. Вот основные ее достоинства:

Сварочное соединение получается надежным, с ровными краями;

Практически исключается брак в виде прожогов и несплавлений;

Эффективный мониторинг дуги;

Управляемость процесса переноса металла;

Отсутствуют брызги металла;

Рациональный расход проволоки;

Сварка производится на разных по составу металлах;

Незначительные затраты на обработку швов.

Импульсную сварку применяют в монтаже трубопроводов разного назначения. Для этих конструкций очень важен провар шва и и хорошо сформированный обратный валик, не требующий зачистки. Такой шов отличается высокой прочностью.

К недостаткам технологии можно отнести невозможность ее использования на больших сварочных площадях и необходимость интенсивного охлаждения индуктора.

Микроимпульсная сварка

Импульсная сварочная технология получила свое развитие в зубопротезировании в виде дуговой микросварки . Ее преимущества заключаются в целесообразности использования этой технологии при сварке такого тонколистового зуботехнического металла как титан. Используемый микроимпульсный сварочный аппарат хорошо себя зарекомендовал в зуботехнической практике. Это устройство способно соединять любые дентальные сплавы, в том числе титан. По качеству сварного шва он не уступает лазерному аппарату, но при этом стоит гораздо дешевле. Поэтому его могут себе позволить владельцы даже небольших зуботехнических клиник.

Микроимпульсный сварочный аппарат имеет закрытый корпус, который защищает от искр и вспышек, а также оснащен удобным наконечником и яркими светодиодами, что позволяет работать с максимальным удобством. Для работы с подобным устройством навыков сварщика не требуется.

Импульсный сварочный аппарат своими руками

В домашних условиях можно изготовить сварочный аппарат своими руками . Запчасти для этого устройства можно легко найти в продаже, однако при этом надо учитывать некоторые тонкости.

Особое внимание необходимо уделить транзисторам, так как они быстро выходят из строя. Поэтому на этих деталях лучше не экономить. Самодельный сварочный инвертор оснащается четырьмя транзисторами, которые присоединяются к изолированным радиаторам.

Для того чтобы правильно собрать импульсный сварочный аппарат, необходимо просчитать его мощность и силу тока . Примеры расчетов можно посмотреть в Интернете. Установленный фильтр поможет поддерживать напряжение 220 В. Для сборки своего аппарата понадобятся инструменты и специальные приборы, такие как осциллограф, паяльник, мультиметр, вольтметр и т.д. Во время сборки следует соблюдать технику безопасности.

Технология и принцип действия импульсной сварки, классификация видов

Импульсная сварка или сварка аккумулированной энергией представляет собой модификацию электродуговой сварки.

История технологии

Впервые импульсная сварка была применена в 1932 году. Технология была опробована при соединении нержавеющей стали. После успешных испытаний, метод получил дальнейшее распространение.

Особенности

Отличительной особенностью данного метода является самостоятельный выбор режима сварки. В настоящее время импульсный режим широко используется в металлургии, машиностроении и других отраслях промышленности. Основным преимуществом является возможность получения сварочных швов высокой прочности.

Понятие «жесткости режима»

От грамотного выбора импульсного режима сварки зависит качество и внешний вид шва. Наиболее важным параметром является «жесткость». Она зависит он физических характеристик и параметров свариваемого материала, а также продолжительности тока. При равных величинах длительности тока, более жестким считается режим, применяемый в соединениях с большей толщиной. Жесткий режим имеет ряд преимуществ:

- большая производительность;

- экономичность;

- малые вмятины от электродов;

- высокая стойкость электродов.

При выполнении точечных или шовных работ соотношение базовых параметров настройки к толщине металла имеет линейную зависимость, что может существенно облегчить выбор сварочного режима.

Суть процесса

Сущность импульсной сварки заключается в соединении металлических поверхностей при помощи микроимпульсов. Источником энергии служить аккумулятор, подключенный к электрической цепи.

Отличительная особенность метода заключается возможности создания сварочных соединений между металлами, имеющими различный химический состав. Выполнения работ требует специального оборудования – импульсного сварочного аппарата.

Технические нюансы

Перед началом работ, для достижения рабочего уровня зарядки, подключите источник тока к сети. Процесс сварки не займет много времени, поскольку используются запасы энергии приемника. Если вы знакомы с основами, то подобные работы возможно выполнять самостоятельно.

Формирование швов происходит за счет плавления отдельных порций металла с последующим покрытием.

Качество выполненных работ во многом зависит от правильного выбора режима сварки. С изменением длительности импульса меняются и параметры сварки. Регулировке поддаются и прочие параметры: форма сварочной ванны, контроль кристаллизации металла, толщина сварочного шва.

Классификация видов

Импульсную сварку делят на четыре основных вида: конденсаторную, инерционную, аккумуляторную и электромагнитную. Каждая имеет свои преимущества и особенности. Рассмотрим каждую разновидность отдельно.

Конденсаторная

Известна с 30-х годов ХХ века. Популярность вида обусловлена рядом факторов:

- простая конструкция сварочного оборудования;

- низкая энергоемкость рабочего процесса;

- высокая производительность;

- низкое термическое воздействие на соединяемые материалы;

- незначительные требования к квалификации сварщиков.

Основой технологии является контактная сварка. Отличие заключается в подаче тока, который подается короткими импульсами за счет конденсаторов большой емкости. Это позволяет сократить время термического воздействия свариваемых деталей и повысить качества шва путем увеличения мощности тока. Возможно выполнение работ неплавящимися электродами в среде защитного газа, например аргона.

Инерционная

Данный вид основан на использовании энергии, аккумулируемой маховиком сварочного генератора. Для разгона и вращения маховика используется электрический двигатель, питаемый от сети. В момент сварки маховика снижает число и передает запас энергии в виде импульса сварочного тока. На сегодняшний день находится в экспериментальной стадии, как и следующий вид.

Аккумуляторная

Источником энергии в данном случае служат щелочные аккумуляторные батареи специальной конструкции. Они спокойно переносят многочисленные короткие замыкания. А при малом внешнем замыкании способны дать разряд, достаточный для проведения работ.

Электромагнитная

Электромагнитная технология соединения является результатом преобразования электрической энергии в механическую. Энергия накапливается путем прохождения магнитных сил через трансформатор. Для накопления максимального количества энергии цепь трансформатора должна быть разделена воздушной прослойкой, величина которой рассчитывается отдельно.

Метод применяется при соединении любых материалов, вне зависимости от состава – от стали до алюминия. Большинство технологических решения магнитного метода были запатентованы еще в прошлом веке.

Алгоритм действий

Принцип действия импульсного сварочного инвертора заключается в переносе металла электрода в сварочную ванну с регулировкой вилы тока.

Горячий этап, который начинается с повышением силы тока и попаданием металла в сварочную ванну сменяется холодным, означающий начало остывания металла.

Данный процесс цикличен и может происходить не один раз. Проволока будет плавиться с перерывами – то есть покапельно.

Главные достоинства метода

Основными достоинствами метода являются:

- высокое качество шва;

- отсутствие брызг металла;

- соединение любых металлов;

- нет вероятности прожога металла;

- контроль дуги и управление процессом;

- экономный расход вспомогательных материалов;

- выполнение работ не требует высокой квалификации.

Что выбрать – полуавтоматическую или импульсно-дуговую?

На сегодняшний день единственным конкурентом импульсного метода является сварка полуавтоматом. Основными технологическими преимуществами полуавтомата являются высокая скорость выполнения работ, широкий выбор защитных газов, а также постоянство процесса. Есть и недостатки:

- Выполнение работ сопровождается разбрызгиванием металла.

- Необходимость в зачистке околошовных участков.

- Интенсивное выгорание металла.

- Высокая зона температурного воздействия.

Подбор оборудования зависит от специфики проводимых работ. Если в списке требований на первом месте стоит качество сварочного шва с четким обратным валиком, выбор очевиден – импульсно-дуговая сварка. Полуавтомат лучше использовать при проведении работ на значительных площадях.

Микроимпульсная

Метод активно применяется стоматологами при протезировании зубов. Микроимпульсный сварочный аппарат способен сваривать тонкие титановые листы. Благодаря низкой стоимости работ, метод пользуется популярностью в небольших клиниках.

Основным недостатком использования импульсного инвертора является ограничение производительности расплавления металла, что негативно влияет на рабочую скорость. Перед сварщиком всегда стоит вопрос: стоит ли использовать сварку с меньшим количеством брызг при текущем темпе выполнения работ.

Импульсный сварочник своими руками

Схему устройства импульсной сварки своими руками можно найти на многих ресурсах. Запчасти для импульсного сварочного аппарата имеются в свободной продаже, а потому никто не сможет вам помешать изготовить аппарат дома. Аппарат для точечной сварки можно изготовить из обычной микроволновки.

Пример схемы импульсного сварочного аппарата

Перед изготовлением необходимо произвести расчет мощности и силы тока. Если поискать, примеры расчета найдете на специализированных форумах. Таким образом, собрать инверторный импульсный сварочный аппарат способен каждый. Главное — забывайте про соблюдение техники безопасности во время сборки.

Что такое импульсная сварка и в чем преимущество этого метода?

Сварочные технологии никогда не отстают от скоростей научно-технического прогресса. Новые методы, материалы или оборудование постоянно пополняют и без того широкий список всевозможных способов соединения металлов и неметаллов.

Импульсная сварка – один из новых методов, который уже нашёл самое широкое применение в монтаже современных мощных трубопроводов и строительстве: как промышленном, так и гражданском.

Особенности импульсной сварки

Этому виду сварки под силу соединение таких капризных металлов как сплавы меди, сталь и многие другие цветные сплавы, в том числе алюминиевые. Импульсная сварка отлично справляется со сложными стыковыми швами при соединении металлических заготовок с толстыми краями.

Исторически импульсная сварка была изобретена и разработана в качестве конкурентного метода электродуговой технологии, у которой имеются определенные недостатки с точки зрения производительности и качества сварочного шва.

Суть процесса

Если коротко, то это процесс последовательного расплавления металла заготовки в определенных точках со следующим этапом в виде покрытия.

Главный элемент данного процесса – так называемая дежурная дуга невысокой мощности, которая продолжает работать в остановках между повторяющимися импульсами и передает импульсный ток лишь частично.

Эта дуга практически не влияет на металл между импульсами, она отлично и устойчиво горит в пространстве. Второе состояние этой же дуги – импульсное, которое плавит металл в точках приложения.

Соотношение токов от дуги в разном состоянии – импульсном и дежурном должно быть правильным, что может ускорить сварку и повысить качество шва.

Возможности классической дуговой сварки в среде защитных газов сильно расширяются, если металл плавится под воздействием импульсной дуги.

Короткие импульсы производятся за счет энергии специального аккумулятора, который предварительно заряжается от электрической цепи. Главная технологическая особенность и преимущество метода – способность импульсной сварки формировать неразъемные соединения металлов с абсолютно разным составом.

Оборудование для импульсной сварки требуется особое – это особый специализированный – импульсный сварочный аппарат с определенными расходными материалами. Импульсный аппарат генерирует дозированные сварочные импульсы.

Расходными материалами являются разного рода электроды – плавящиеся и неплавящиеся.

В состав импульсного сварочника входят следующие элементы:

- выпрямитель низкочастотного характера;

- еще один выпрямитель высокочастотного характера;

- устройство сварочного инвертора;

- трансформатор;

- электронный блок управления – плато;

- рабочие шунты.

Два способа импульсной сварки определяются выбором и использованием электродов:

- с применением электродов неплавящегося вида;

- с применением плавящихся электродов с устранением недостатка процесса в виде разбрызгивания капель расплавленного металла.

Так или иначе это контролируемый повторяющийся процесс переноса расплавленного металла расходника в защитной среде газа.

Вот как это происходит:

- Капля расплавленного металла проволоки расходника отделяется и перемещается на заготовку под воздействием мощного импульса.

- Сразу же после этого сила сварочного тока падает до уровня, который может лишь поддерживать дугу – дуга становится «дежурной», малой мощности.

- Мгновенно начинается процесс остывания металла в сварочной ванне.

- Начинается точное повторение такого же цикла переноса капли под импульсом, с падением тока, остываем и т.д.

С точки зрения электрической составляющей процесса импульсной сварки в аппарате применяется трансформация сетевого напряжения в выпрямленное постоянное, после чего оно превращается в напряжение с высокой частотой.

Технические нюансы

До начала работы приёмник энергии нужно подключить к сети электропитания, чтобы зарядить его до нужного уровня. Сама импульсная сварка занимает совсем немного времени, так как используется энергия, имеющаяся в запасе в приемнике. Такую сварку вполне можно выполнить своими руками, она совсем не сверхсложная.

При этом способе отлично контролируется и минимизируется малоприятное явление в виде разбрызгивания капель расплавленного металла. Имеется прекрасная возможность производить сварочные швы высокого качества практически в домашних условиях.

Швы формируются вследствие расплавления отдельных порций металла с последующим покрытием.

Важнейший момент – правильное выставление режима импульсной и дежурной дуги. Если режим верный, процесс пройдет быстро, правильно и, самое главное, безопасно, без всяких кратеров в ответственных стыковых участках.

Жесткость режима является технологической особенностью данного метода. Все дело в длительности импульса. Если его поменять, изменятся все параметры сварки.

Одно из важных преимуществ – возможность контролировать и минимизировать кристаллизацию металла. Можно изменять форму сварочной ванны. Дополнительно можно контролировать и снижать риск деформации сварочного шва.

Данный метод часто применяется для соединения металла с толщиной краев свыше 3-х мм.

Классификация видов

Импульсная сварка подразделяется на четыре вида:

- конденсаторная

с применением аппаратов с огромным диапазоном силы тока. Отлично подходит для сварки алюминиевых деталей; - аккумуляторная

в которой используются устройства с щелочными аккумуляторами, отлично справляются с замыканиями в сети; - инерционная

с использованием кинетической энергии мощного маховика; - электромагнитная

с получением механической энергии с помощью магнитного поля. Элементы крепятся магнитными силами в сочетании с высоким давлением.

Алгоритм действий

Это один из самых лучших видов сварки в целом. Нет никакого разбрызгивания, не формируются несплавления, варить можно в любом положении, очень экономно расходуются электроды. Швы формируются исключительно качественными без каких-либо прожогов.

Принцип действия сварочного инвертора в сочетании с импульсной технологией следующий: перенос металла электрода в сварочную ванну с одновременным регулированием тока.

Все начинается с формирования капли металла на конце электрода, которая при повышении тока попадает в сварочную ванну. Теперь этот горячий момент должен смениться холодным этапом с остыванием металла. Так может происходить много раз.

Проволока электрода должна быть хорошо разогрета. Это особенно важно при низких значениях тока.

Эти аппараты очень удобны в работе с понятными регулировками для грамотной и тонкой настройки. Обычно они снабжены неплохим программным сопровождением, что делает их еще более эффективными по всем критериям.

Главные достоинства метода

Преимущества импульсной сварки:

- Первым делом это великолепное качество сварочного шва. Сразу же заметим, что импульсные устройства – вещи весьма недешевые. Но они того стоят и обязательно окупят все затраты в будущем.

- Импульс варит все: от стали до алюминия.

- Нужен минимум дополнительных инструментов и расходных материалов.

- Нет разбрызгивания металла.

- Не бывает прожогов и несплавлений.

- Возможность контролировать дугу.

- Отличная возможность управлять процессом переноса металла.

- Экономный расход материалов, в том числе сварочной проволоки и электродов.

- Легкая чистка шва в конце.

- Легкость для исполнения даже новичками.

На сегодняшний день у данного метода есть лишь один конкурент по популярности и эффективности – это сварка полуавтоматом. Она отличается высокой производительностью и, что немаловажно, непрерывностью процесса.

Но серьезным недостатком является разбрызгивание металла, при котором теряется до 30% материала. Кроме потерь, эти брызги нужно чистить после сварки, что очень непросто и портит внешний вид сварочного шва. Сварка импульсом исключает такую беду.

Главная область применения метода – монтаж трубопроводов самого ответственного вида, где особенно важны прочность шва с крепко сформированным обратным валиком без финишной зачистки.

Недостатков у этого метода всего два:

- он не годится для больших сварочных площадей;

- всегда нужно серьезное охлаждение индуктора.

Микроимпульсная сварка

Представьте себе, этот метод нашел отдельное и очень широкое применение в стоматологии – протезировании зубов. Речь о микросварке с использованием титана в виде тонких листов. Специальный микроимпульсный аппарат способен сваривать дентальные сплавы, в том числе титановые.

Качество таких швов нисколько не уступает лазерному стоматологическому аппарату, зато стоимость его значительно ниже. По этой причине они весьма популярны в небольших стоматологических клиниках.

Импульсный сварочник своими руками

Устройство сварочного аппарата вполне позволяет сделать его в домашних условиях для бытового применения. Составные части легко купить, здесь нет никаких проблем. Но не нужно забывать о некоторых нюансах.

Перед тем, как приступить к работе, нужно обдумать и высчитать силу сварочного тока и мощность устройства. Примеров с подобными расчетами огромное количество в сети, они могут помочь с выработкой верного решения.