Содержание

- Как сделать тигель или плавильную печь своими руками

- Виды тиглей

- Сборка индуктора

- Сборка чугунного тигля

- Изготовление тигля из глины

- Графитовый тигель

- Графитовые тигли

- ОАО «Лужский абразивный завод»

- Тигли для плавки цветных металлов

- Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

- Тигли для плавки цветных металлов – Справочник металлиста

- Как своими руками собрать индукционную печь для плавки металла в домашних условиях

- Принцип действия

- Устройство

- Охлаждение схемы

- Меры безопасности при работе

Тигли для плавки цветных металлов

Как сделать тигель или плавильную печь своими руками

Практически каждый предмет имеет несколько видов и назначений, так и печи. Есть печи для обогрева помещений, для приготовления еды, а есть специальные устройства для плавления металлов или для их хранения уже в расплавленном виде. Такие устройства называют тигельными плавильными печами. Они имеют специфическое предназначение и поэтому список предприятий, где они нашли свое применение, совсем невелик. В основном это заводы и лаборатории. Но что же делать, если нужно для каких-либо целей дома переплавить металл? Покупать такое оборудование очень дорого, но его вполне реально изготовить своими руками. Для этого необходимы минимальные знания в этой области, желание и время.

Виды тиглей

Тигельная печь – это емкость, выполненная из огнеупорного материала в которой, нагревая до определенной температуры, плавят металл. Основные материалы, из которых изготавливаются тигли:

Используются тигельные печи как на заводах, где изготавливаются больше металлические изделия, так и на малых предприятиях, например, для изготовления ювелирных изделий.

Керамические печи – это оптимальный вариант. При плавке металлов в керамическом тигле в самом веществе не происходят никакие изменения. Поэтому в таких тиглях без проблем можно плавить даже неблагородные металлы или сплавы из кобальта, хрома или палладия.

Графитовые тигли. Такие печи отличаются долгим сроком эксплуатации и высокой сопротивляемостью перед окислением, что делает их универсальными для плавления любых металлов и особенно сплавов на основе цинка и латуни. Кроме того их часто используют в индукционных печах. Графитовые тигли могут выдержать очень высокие температуры, например, восемьсот градусов для плавления алюминия.

Чугунные тигли, пожалуй, худшие из трех перечисленных. У них высокая реактивность, быстрое окисление и взаимодействие с другими металлами, а также чугун плохо сопротивляется высокой температуре. По этим причинам чугунные тигли очень редко встречаются, но они недорогие и вполне доступные.

В этой статье будут рассмотрены способы изготовления трех видов самодельных тиглей.

Сборка индуктора

Нагревательным элементом тигельной плечи в домашних условиях обычно является индуктор. Он имеет цилиндрическую форму с полостью внутри. В эту полость и помещается самодельный тигель с металлической стружкой. Индуктор изготавливается из огнеупорного материала, внутри него обмотка из проволоки, чаще всего используется медная проволока. При помощи специального генератора в эту обмотку подается ток, который и создает электромагнитное поле. Что, в свою очередь, создает вихревой ток в тигле и в помещённом в него металле. Они и плавят стружку. Сам индуктор собирается из 4 электронных ламп с параллельным соединением. Такой индуктор можно подключить к обычной розетке.

Есть еще один вариант сборки индуктора своими руками из электромагнитного сердечника и двух слоев обмотки. Первый слой – 10 витков медной проволоки с толщиной 4 мм, а второй – один виток, материалом для которого служит металлическая пластина с сечением 15*5 миллиметров. Электромагнитный сердечник имеет П-образную форму и представляет собой набор стальных пластин. Вокруг пластин делается первая обмотка, которая помещается в изолированный корпус, вторичная обмотка соединяет сердечник и металлические бруски, между которыми должно быть расстояние равное размерам тигля. Вся эта конструкция помещается в корпус печи.

Итак, получается печь, в которой расположен индуктор. От индуктора идут провода к розетке. В эту печь помещается тигель таким образом, чтобы замкнуть собой бруски. Если он помещен правильно, то раздаться гудение, сообщающее о том, что появилось напряжение и плавление началось. Если звука нет, то при помощи ручки нужно подвинуть тигель до полного замыкания цепи.

Сборка чугунного тигля

Берется металлический кожух и в него помещается стакан, сделанный из чугуна. Между ними засыпается смесь из песка и глины. Сбоку к нему крепится ручка. После одного-двух нагреваний смесь расплавится и закаменеет. Тигель готов. В него засыпают стружку и помещают в индуктор.

Изготовление тигля из глины

Можно изготовить тигель из шамотной глины. Это недорогой вариант и к тому же обладающий высокой стойкостью к большим температурам. Такую глину используют при кладке печей и ее можно купить в любом строительном магазине. Шамотная глина способна выдержать температуру до 1600 градусов по Цельсию.

Итак, понадобится шамотная глина (продается в мешках в строительных магазинах), жидкое стекло (продается там же) и молотый шамот. Его можно купить или изготовить из шамотного кирпича.

Для того чтобы сделать смесь, из которой в будущем будет вылеплен тигель, берется 7 частей глины, 3 части шамота и на литр сухой смеси 10 ложек жидкого стекла. Смешивается шамот и глина до однородного состояния. После этого потихоньку доливается вода. Чтобы не испортить заготовку можно часть смеси отсыпать, а в случае большого количества воды — добавить сухого порошка. Месить нужно до момента, когда глина перестанет липнуть к рукам.

Только после того, как будет замешана глина нужной консистенции, можно добавлять стекло. При добавлении стекла нужно тщательно все вымешивать до состояния, когда глина перестанет трескаться. Лучше всего в ком глины добавить стекло и раскатать в рулон, потом несколько раз сложить и повторять процедуру до тех пор, пока не перестанет трескаться. Материал для тигля готов. До того момента когда он будет использован, хранить нужно в нескольких слоях целлофана.

Глина есть, теперь чтобы изготовить тигель нужно взять форму, самый простой способ – это использование гипсовой формы. Как сделать такую форму можно найти на любом сайте по лепке из гипса. Итак, непосредственно изготовление тигля.

Перед началом лепки нужно отбить весь воздух из глины, для этого на пол можно постелить газету и несколько раз с силой бросить ком на него, раз десять будет достаточно. Теперь берется ком глины и тщательно вминается в дно формы, после этого небольшими комочками формируются стены изделия. Их толщину можно контролировать по краю формы. Очень важно тщательно приминать глину к форме, чтобы там не образовалось воздушных подушек. После того как тигель вылеплен, нужно сделать ровной внутреннюю поверхность. Для этого достаточно смочить глину водой.

После этого наступает момент сушки. Форма с глиной помещается картонную коробку и накрывается крышкой. Часов через семь вся вода из глины испарится и форма будущего тигля немного «сядет», так что достать ее из формы не особо сложно. После этого тигель продолжает сушиться в той же коробке, по мере сушки все дефекты сами собой устранятся и горшочек приобретет серый окрас. Иногда могут появиться небольшие трещинки. Их можно замазать мокрой глиной. Далее горшки обжигаются при температуре 800 градусов в муфельной печи. После обжига тигель готов к использованию.

Графитовый тигель

Графит — это материал, у которого есть множество уникальных свойств. Положительные качества графита:

- устойчивость к воздействию расплавленными металлами;

- увеличение прочности с повышением температуры;

- высокие термостойкость и теплопроводность;

- небольшой удельный вес.

Для изготовления тигля из этого материала понадобятся:

- графитовый порошок;

- цельный графит;

- фетр;

- графитовая трубка;

- шамотный мертель;

- магнезит.

Некоторые из этих материалов можно использовать как самостоятельные единицы. Например, графитовая трубка по сути уже является тиглем, достаточно лишь сделать в ней дно.

Принцип изготовления из всех материалов одинаков. Рассмотрим на примере мертеля. Делается две формы. Можно скрутить из плотной бумаги, чтобы проще потом было удалить. Внешняя форма имеет конфигурацию полого цилиндра, а внутренняя просто цилиндр. Вставляется малый цилиндр в более широкий. Между ними будет заливаться смесь. Форма ставится в пластиковый стаканчик и в нее засыпается порошок мертеля. Засыпать нужно с горкой, так как он сядет, когда нужно будет утрамбовывать. В этот порошок при помощи шприца заливается 15 кубиков жидкого стекла. Все перемешивается и получается консистенция песочного теста. Небольшими порциями набивается в форму.

В итоге получается что-то вроде перевёрнутого вверх дном стаканчика. Чтобы форма не прилипла к столу лучше всего делать всю процедуру на целлофане. Затем форма переворачивается дном вниз и извлекается внутренний цилиндр. Его тоже лучше всего проклеить изначально целлофаном или скотчем. Тогда при извлечении форма тигля не пострадает.

После того как тигель подсох его нужно поместить в индуктор и прогреть. Это нужно делать при небольших температурах, так как должна выпариться вся вода, несмотря на то, что внешне кажется, как будто ее там совсем нет. Если тигель предварительно не прогреть и сразу начать в нем плавить, то он, скорее всего, лопнет. После прогревания при постукивании по тиглю, он издаст звонкий звук. Это говорит о том, что тигель сделан хорошо.

Следуя представленным инструкциям, можно довольно просто обзавестись самодельной плавильной печью, которая прослужит ничуть не меньше, чем покупная. Главное, не торопиться, соблюдать аккуратность в работе и не нарушать технологий изготовления.

Графитовые тигли

ГРАФИТОВЫЕ ТИГЛИ, сосуды для плавки медных сплавов и стали. В состав формовочной массы входит, кроме графита, огнеупорная глина, иногда частично заменяемая каолином, и не всегда шамот и кварц; хорошие графитовые тигли могут выдерживать большое число плавок. Состав графитовой массы изменяется в зависимости от назначения тиглей. Содержание графита в массе тиглей изменяется в пределах от 20 до 60%. Грубочешуйчатый графит является основой тигельной массы, сообщающей последней огнеупорность, отличную теплопроводность, высокую термическую стойкость и большую плотность. Его восстановительная способность препятствует при плавке окислению металла. Тигли, изготовленные из аморфного или мелкочешуйчатого графита, выдерживают меньшее число плавок. Прочность графитовых тиглей зависит, однако, не только от структуры графита, но также от зольности последнего, от состава золы, от количества и качества прибавляемой глины, от способа сушки и прочего. Тигли, предназначаемые для плавки стали, изготовляются из высокопроцентного (85—90%) графита, не содержащего значительной примеси окиси железа. Тигли для медной плавки иногда приготовляют с заменой значительной части графита коксом или ретортным графитом.

При изготовлении крупных изделий применяется графит с более крупными частицами, чем при малых размерах. Наилучшим графитом для тигельного производства считается крупночешуйчатый с островов Цейлона и Мадагаскара. Его преимущества: высокая чистота состава, большая плотность строения и способность давать при измельчении частицы разных размеров. Другие графиты дают преимущественно тончайшие плоские частицы. Породы тонкокристаллического сложения для ответственных графитовых тиглей не пригодны. Глина является связующей добавкой к графиту, придающей массе пластические свойства, необходимые для формования тиглей, и сообщающей им прочность до обжига и в особенности после него. Применяются огнеупорные глины, способные спекаться при сравнительно низкой температуре, около 1000—1125°. Они должны обладать высокой пластичностью и огнеупорностью и содержать достаточно плавней. Большое применение при изготовлении тиглей имеют заграничные глины: из месторождений Гросальмероде, Клингенберга и Стурбриджа, химический состав которых приведен в табл. 1.

Из глин, имеющихся в СССР наиболее пригодны для тигельного дела часов-ярские (Артемовский округ УССР). Тигли для плавки стали изготовляются иногда с заменой части огнеупорной глины каолином и с небольшой добавкой шамота или кварца для уменьшения усадки. Составы шихт даны в табл. 2 и 3.

Смесь графита и глины, взятых в сухом порошкообразном состоянии, перемешивается в барабане, увлажняется и обрабатывается затем механическими средствами (на бегунах, в мешалках) до получения совершенно однородного, легко формующегося теста.

Природные свойства составных частей массы, их количественное соотношение, степень механической обработки д. б. тщательно изучены и подобраны. Весьма важно, чтобы готовые изделия состояли из плотного однородного материала, без грубых и даже мелких пор и пустот. Пористость черепа тиглей способствует быстрому выгоранию графита при их работе. После некоторого вылеживания графито-глиняная масса обрабатывается еще раз вручную или механически (ленточный пресс). Рабочая масса, выходящая из ленточного пресса, разрезается на части, сообразно с величиной изготовляемых тиглей. Формовка производится большей частью на гончарных кругах в гипсовых формах вручную с помощью шаблона. Применяется также формование на винтовых или других прессах в стальных формах. Весьма ответственной операцией является сушка сформованных графитовых тиглей. Вследствие тонкости частиц и высокой плотности отформованной массы, имеющей минимальную пористость, высушивание ее идет крайне медленно; поэтому необходимо сушить тигли весьма осторожно и длительно, притом в условиях отсутствия сколько-нибудь значительного движения воздуха и резких колебаний температуры его вследствие близости нагревательных устройств, попадания солнечных лучей и т. д. Наилучшей обстановкой для сушки является устройство достаточно обширных специальных помещений с постоянной температурой и умеренной вентиляцией. Весьма полезным в данном случае будет, по-видимому, применение нового принципа сушки массивных мало- и тонкопористых изделий, известного под названием Feuchtigkeitstrocknung. Способ этот при быстрой сушке в высокой степени обеспечивает постепенность и равномерность усадки плотных и массивных керамических изделий: тиглей и др. После сушки тигли подвергают осторожному обжигу при невысокой температуре в 650—700°. Во избежание выгорания графита тигли обжигаются в муфельных печах или в пламенных печах, но в защитных капселях с засыпкой изделий песком или толченым коксом.

Готовые графитовые тигли обладают значительной гигроскопичностью, которая делается весьма опасной при быстром нагреве тиглей, т. к. пары воды не могут, вследствие значительной плотности материала, быстро удаляться из внутренних частей массы и, расширяясь внутри материала, дают трещины или разрушают стенки изделий. Во избежание этого принято предварительно нагревать тигли, постепенно доводя их до 120—150° в течение нескольких дней. Лишь после этой операции тигли можно переносить в плавильную печь. С целью уменьшения гигроскопичности поверхность графитовых тиглей иногда покрывают защитным слоем из смолы или дегтя, растворенных в скипидаре.

Размер (емкость) тиглей определяется в «марках» (марка — объем, занимаемый одним кг расплавленной меди или одним фунтом резаной стали). На производство тиглей до войны 1914—18 гг. приходилось 50%, во время войны 70—75% всего мирового потребления графита.

Источник: Мартенс. Техническая энциклопедия. Том 5 — 1929 г.

ОАО «Лужский абразивный завод»

Начальник отдела маркетинга Корзюк Андрей Викторович тел. (81372) 4-14-61,

E-mail: korav@abrasives.ru

Директор по производству Кожанов Александр Васильевич

тел./факс (81372) 4-08-60, E-mail: kav@abrasives.ru

Начальник технического отдела Рендиков Андрей Викторович

тел. (81372) 2-87-32, E-mail: rav@abrasives.ru

Зам. генерального директора по ВЭС Фунин Александр Михайлович

тел. (81372) 4-08-70, E-mail: fuam@abrasives.ru

ОАО «ЛАЗ» выпускает следующую продукцию:

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ ГРАФИТОСОДЕРЖАЩИЕ И ШАМОТНЫЕ*

* С техническими характеристиками всех огнеупорных изделий Вы можете ознакомиться на сайте предприятия: www.abrasives.ru

Тигли огнеупорные графитосодержащие для разливки цветных металлов и их сплавов

Неглазурованные тигли, предназначены для разливки цветных металлов и их сплавов с температурой, не превышающей 1600°C, обладают повышенными теплоизолирующими свойствами.По желанию Заказчика могут быть изготовлены в глазурованном исполнении.

Неглазурованные тигли, предназначены для разливки цветных металлов и их сплавов с температурой, не превышающей 1600°C, обладают повышенными теплоизолирующими свойствами.

По желанию Заказчика могут быть изготовлены в глазурованном исполнении.

Неглазурованные тигли со сливным желобом, предназначены для разливки цветных металлов и их сплавов с температурой, не превышающей 1600°C, обладают повышенными теплоизолирующими свойствами.

По желанию Заказчика могут быть изготовлены в глазурованном исполнении.

Тигли огнеупорные графитосодержащие для плавки и раздачи цветных металлов

Глазурованные тигли, предназначены для плавки и раздачи цветных металлов и сплавов с температурой плавления до 1600°C.

Глазурованные тигли, предназначены для плавки и раздачи цветных металлов и сплавов с температурой плавления до 1600°C.

Глазурованные тигли, предназначены для плавки и раздачи цветных металлов и сплавов с температурой плавления до 1600°C.

Глазурованные тигли, предназначены для плавки и раздачи цветных металлов и сплавов с температурой плавления до 1600°C.

Тигли огнеупорные графитосодержащие для плавки цветных металлов

Глазурованные тигли, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C.

Глазурованные тигли, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C.

Глазурованные тигли, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C.

Глазурованные тигли, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C.

Глазурованные тигли на углеродном связующем, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Глазурованные тигли на углеродном связующем, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Глазурованные тигли на углеродном связующем, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Глазурованные тигли на углеродном связующем, предназначены для плавки цветных металлов и сплавов с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Тигли огнеупорные шамотные для пробирования цветных металлов

Неглазурованные тигли, предназначены для пробирования цветных металловс температурой плавления до 1600°C.

Тигли огнеупорные графитосодержащие с желобом для работы в поворотных печах

Глазурованные тигли с желобом для выпуска металла, предназначены для работы в поворотных печах с температурой плавления до 1500°C.

Глазурованные тигли с желобом для выпуска металла, предназначены для работы в поворотных печах с температурой плавления до 1600°C.

Глазурованные тигли с желобом для выпуска металла, предназначены для работы в поворотных печах с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Глазурованные тигли с желобом для выпуска металла, предназначены для работы в поворотных печах с температурой плавления до 1500°C, не требуют предварительной подготовки при эксплуатации.

Тигли огнеупорные графитосодержащие цилиндрические для работыв индукционных печах

Глазурованные тигли цилиндрической формы, предназначены для плавки цветных металлов и сплавов в индукционных печах с рабочей температурой до 1500°C.

Глазурованные тигли цилиндрической формы, предназначены для плавки цветных металлов и сплавов в индукционных печах с рабочей температурой до 1600°C.

Глазурованные тигли цилиндрической формы, предназначены для плавки цветных металлов и сплавов в индукционных печах с рабочей температурой до 1500°C, не требуют предварительной подготовки при эксплуатации.

Неглазурованные тигли, предназначены для разливки цветных металлов и их сплавов с температурой, не превышающей 1600°C, обладают повышенными теплоизолирующими свойствами.

По желанию Заказчика могут быть изготовлены в глазурованном исполнении.

Тигли огнеупорные графитосодержащие для плавки драгоценных металлов

Неглазурованные тигли, предназначены для плавки драгоценных металлов с температурой плавления до 1600°C в индукционных и муфельных печах.По желанию Заказчика могут быть изготовлены в глазурованном исполнении.

Неглазурованные тигли, предназначены для плавки драгоценных металлов с температурой плавления до 1250°C, методом нагрева за счет пропускания тока через тигель.

Изделия огнеупорные графитосодержащие для возгонки цинка

Муфели огнеупорные графитосодержащие

Глазурованные муфели, предназначены для возгонки цинка при температуре эксплуатации 1100°C — 1450°C.

Реторты огнеупорные графитосодержащие

Неглазурованные реторты, предназначены для возгонки цинка при температуре эксплуатации 1100°C — 1350°C.

Литейные аксессуары

ОАО «ЛАЗ» изготавливает следующие литейные аксессуары:

- Подставки огнеупорные графитосодержащие

- Желоба огнеупорные графитосодержащие

- Ковши огнеупорные графитосодержащие

- Стержни огнеупорные графитосодержащие

- Трубки огнеупорные графитосодержащие

- Изложницы огнеупорные графитосодержащие

- Цемент огнеупорный марки SiC

Маркировка тиглей

Маркировка тиглей включает в себя:

1. Форму изделия.

2. Марку изделия.3. Номер или емкость изделия.

4. Марку глазури.5. Дополнительные требования.

В зависимости от состава и назначения различают следующие марки изделий:

на глинистом связующем:

для плавки цветных металлов с температурой плавления до 1500°C в индукционных печах и печах сопротивления.

для плавки и раздачи цветных металлов с температурой плавления до 1600°C в индукционных печах и печах на газообразном или жидком топливе.

для разливки цветных металлов с рабочей температурой до 1600°C.

для плавки драгметаллов с температурой плавления до 1600°C в индукционных и муфельных печах.

для плавки драгметаллов с температурой плавления до 1250°C нагревом за счет пропускания тока через тигель.

для литейных аксессуаров.

для пробирования цветных металлов.

на углеродном связующем:

для плавки цветных металлов с температурой плавления до 1500°C в печах сопротивления и печах на газообразном или жидком топливе. Не требует предварительной подготовки.

Тигли защищены от окисления и разъедания специальными глазурями:

для работы с металлами, у которых температура плавления менее 1000°C.

для работы в условиях температур свыше 1000°C.

В качестве дополнительных требований приняты следующие обозначения:

нанесение глазурей только на наружную поверхность.

тигли предназначены для печей сопротивления.

Пример условного обозначения:

BA — 750 L2 ТУ. , т.е. тигель формы B марки А емкостью 750 кг по меди для плавки цветных металлов с температурой плавления до 1000°C (L) в печах сопротивления (2).

ZK — 175 ТУ. , т.е. тигель цилиндрической формы Z марки K емкостью 175 кг по меди для индукционных печей.

Рекомендации по эксплуатации тиглей

Хранение тиглей

Хранить тигли в сухом, хорошо проветриваемом помещении на деревянных подставках. Не допускается хранение тиглей на бетонном или металлическом полу.

Не допускается ставить тигли друг в друга.

Нельзя допускать толчки и удары по тиглям. Тигли нельзя перекатывать по полу на боку или на подовой кромке. Для транспортировки использовать тележки с мягкой обивкой.

Вокруг верхней кромки тигля необходимо создать равномерный зазор, для чего использовать картон или древесную щепу. Не допускается использовать клинья из огнеупорного материала.

Ось горелки должна находиться в плоскости днища.

Горелка должна быть установлена так, чтобы пламя не било прямо в тигель, а огибало его по касательной.

Промежуток между тиглем и крышкой печи должен быть изолирован термоизоляционным материалом.

Использовать только стандартные подставки. Между тиглем и подставкой должен быть разделительный материал: бумага, кокс, глинозем.

Для установки и извлечения тиглей следует применять клещи (захваты), соответствующие форме тигля, обернутые мягким материалом.

Металл загружать только в разогретый тигель. Металл должен быть сухим и слегка подогретым. Большие куски следует вводить в тигель клещами, не допуская их соударений с тиглем.

Слитки металла следует укладывать в тигель вертикально, исключая заклинивание отдельных кусков.

Категорически запрещается разогревать тигель с застывшим в нем металлом. Отверстие для аварийного выпуска жидкого металла в печи должно быть закрыто.

Плавку металла следует производить как можно быстрее.

Между плавками не оставлять тигель в печи пустым. Период между плавками должен быть минимальным.

Уровень расплава в тигле необходимо менять во избежание разъедания стенок тигля шлаками по «зеркалу» металла.

Строго соблюдать необходимое количество химических добавок для модификации сплавов.

Вводить добавки только в расплавленный металл.

Чистка тиглей

При отключении печи жидкий расплав необходимо удалить из тигля. По окончании процесса плавления внутренняя поверхность горячего тигля должна быть аккуратно очищена от шлаков с помощью металлического скребка или лопатки.

ОАО «ЛАЗ» также производит:

Абразивный инструмент на бакелитовой связке:

- Круги отрезные и зачистные для ручных шлифмашинок

- Круги отрезные для ручных машин с электро- или бензиновым двигателем

- Круги отрезные для стационарных машин

- Круги для заточки пил

- Круги для торцевого шлифованияКруги полировальные

- Круги шлифовальные и обдирочные

- Инструмент для обработки железнодорожных рельсов

- Сегменты

- Бруски

Абразивный инструмент на керамической связке:

- Круги шлифовальные прямого профиля

- Круги шлифовальные кольцевые

- Круги шлифовальные конического профиля

- Круги шлифовальные с двусторонним коническим профилем

- Круги шлифовальные с выточкой

- Круги шлифовальные — чашки цилиндрические

- Круги шлифовальные с двусторонней выточкой

- Круги шлифовальные с двусторонней выточкой и ступицей

- Круги шлифовальные — чашки конические

- Круги шлифовальные тарельчатые плоские

- Круги шлифовальные тарельчатые

- Круги шлифовальные с односторонней конической выточкой

- Круги шлифовальные с двусторонней конической выточкой

- Круги шлифовальные с коническойи цилиндрической выточками с

одной стороны - Круги для торцевого шлифования

- Круги шлифовальные с запрессованными крепежными элементами

- Круги шлифовальные с односторонней ступицей

- Круги шлифовальные специального профиля

- Сегменты выпукло-вогнутые

- Сегменты шлифовальные трапециевидные

- Сегменты специальные

- Бруски шлифовальные прямоугольные

- Бруски шлифовальные квадратные

- Бруски шлифовальные круглые

- Бруски шлифовальные трехгранные

- Бруски шлифовальные специальные

- Головки шлифовальные цилиндрические

Абразивный инструмент на гибкой основе:

- Круги лепестковые торцевые и радиальные для ручных шлифовальных машин

- Ленты бесконечные для ручных шлифовальных машин

- Ленты бесконечные для стационарных шлифовальных машин

- Диски фибровые шлифовальные

- Листы и диски из шлифовальной шкурки

- Рулоны и бобины шлифовальной шкурки

- Листы и диски шлифовальные из объемного полотна

Тигли для плавки цветных металлов

Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простую печь индукционного типа для плавки металла в домашних условиях можно собрать своими руками.

Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

-

Поэтому индукционные печи бывают двух типов:

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов.

Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Устройство

-

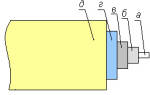

Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором. В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки.

Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм.

Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора.

Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

-

Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

Последовательность сборки своими руками:

- Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиатор должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика. Распиновка полевых транзисторов приведена на рисунке.

- Необходимо изготовить два дросселя. Для их изготовления медную проволоку диаметром 1,2 мм наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят их порошкового ферромагнитного железа. На них необходимо намотать от 7 до 15 витков проволоки, стараясь выдерживать расстояние между витками.

- Собирают перечисленные выше конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное.

- Выполняют обмотку индуктора из медной проволоки диаметром 2 мм. Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

- Соединяют элементы на плате в соответствии со схемой. В качестве источника питания используют аккумулятор на 12 В, 7,2 A/h. Потребляемый ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут.При необходимости изготовляют корпус печи из термостойкого материала, например, текстолита.Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При продолжительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционный нагреватель для плавки металла: видео

Индукционная печь на лампах

Более мощную индукционную печь для плавки металлов можно собрать своими руками на электронных лампах. Схема устройства приведена на рисунке.

Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. В качестве индуктора используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулировки мощности. Выдаваемая частота — 27,12 МГц.

Для сборки схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100…1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

- Из медной трубки выполняют индуктор, сгибая ее в форме спирали. Диаметр витков — 8-15 см, расстояние между витками не менее 5 мм. Концы лудят для пайки к схеме. Диаметр индуктора должен быть больше диаметра помещаемого внутрь тигля на 10 мм.

- Размещают индуктор в корпусе. Его можно изготовить из термостойкого не проводящего ток материала, либо из металла, предусмотрев термо- и электроизоляцию от элементов схемы.

- Собирают каскады ламп по схеме с конденсаторами и дросселями. Каскады соединяют в параллель.

- Подключают неоновую лампу-индикатор — она будет сигнализировать о готовности схемы к работе. Лампу выводят на корпус установки.

- В схему включают подстроечный конденсатор переменной емкости, его ручку также выводят на корпус.

Охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе. Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматривают теплоотводящие радиаторы.

Меры безопасности при работе

- Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке.

Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Тигли для плавки цветных металлов – Справочник металлиста

Графитовые тигли в Москве по минимальным ценам. Фирма «Графит-УССО»: выгодные условия работы, производство товара по чертежам клиента и качество, которое всегда превыше всего!

Сегодня выпускается богатый модельный ряд тиглей из разнообразных материалов. Тигли из металла применяются редко, так как легко сплавляются со своим содержимым.

Тигли из кварца, твердого стекла намного практичнее и идеальны для металлов с малыми значениями температуры плавления. Выбор их для сплавов из алюминия исключен.

Также тигли выпускаются из огнеупорной глины, окислов-силикатов, извести и т. д., однако такие изделия все равно ощутимо уступают графитовым тиглям.

Тигли из графита представляют собой емкости для работы с металлами, обладающие огнеупорными качествами. Они незаменимы для нагрева, разливки и сжигания. Наиболее востребованы они в химической отрасли и металлургии.

Тигли помогают организовать процесс плавления, а также процесс пробирования как черных, так и цветных металлов в индукционных печах.

Конструкционно тигли, предназначенные для печей с прямым нагревом, – это вытянутая емкость с «носиком» для слива.

Тигли из графита успешно используют и в ювелирной отрасли: здесь для изготовления даже самых сложных и причудливых изделий из бронзы, серебра и золота их ставят в индукционную печную установку, где происходит нагревание.

Графитовые тигли могут иметь в своем составе разные компоненты: они производятся как из чистого графита, так и из связующих веществ и графитового порошка.

Более долговечные и огнестойкие – первые: в данных изделиях расплав металла сопровождается атмосферой восстановления.

Тигли из графитового порошка и разных связующих компонентов характеризуются меньшей устойчивостью к износу, быстро грязнятся.

Особенности графитовых тиглей

Графитовые тигли незаменимы в работе с медью, никелем, сталью, бронзой, цинком, алюминием и т.д. Процент содержания графита в составе обеспечивает следующие достоинства:

- 1. Тигель не смачивается при расплаве металлов.

- 2. При плавке металлов наблюдается удаление кислорода, восстановление оксида металла.

- 3. Графитовым изделиям свойственен долгий срок службы.

- 4. Они устойчивы к температурам до 2500 оС, что позволяет сократить время работы.

- 5. Могут быть использованы в исследованиях, чтобы определять процентное соотношение кислорода, азота и водорода в металле в лабораторных условиях.

- 6. После процедуры зачистки они применяются повторно, тигли из керамики и стекла не обладают таким качеством.

- 7. Изделиям из графита свойственна прочность к механическим воздействиям. Здесь действует правило: выше t – выше прочность.

Виды тиглей

При создании графитовых тиглей главное – конструктивные особенности индукционной печи, где они будут применятся, и ожидаемые нагрузки на изделие. Регламентирует процесс производства ГОСТ 4596-75. В нем оговариваются, кроме прочего, размер кристаллов и максимальное значение отходов золы в готовом изделии.

Данные изделия, как и графитовые лопатки, вытачиваются из заготовок разных марок графита, которые подбираются с учетом особенностей эксплуатации готового изделия в дальнейшем. По своей форме тигли из графита могут быть как цилиндрическими, коническими, так и фасонными.

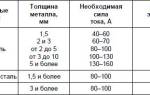

Выпускаемые виды изделий и их качества отражены в данной таблице:

Как своими руками собрать индукционную печь для плавки металла в домашних условиях

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простую печь индукционного типа для плавки металла в домашних условиях можно собрать своими руками.

Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

-

Поэтому индукционные печи бывают двух типов:

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов.

Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Устройство

-

Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором. В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки. Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм. Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора. Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

-

Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

Последовательность сборки своими руками:

- Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиатор должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика. Распиновка полевых транзисторов приведена на рисунке.

- Необходимо изготовить два дросселя. Для их изготовления медную проволоку диаметром 1,2 мм наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят их порошкового ферромагнитного железа. На них необходимо намотать от 7 до 15 витков проволоки, стараясь выдерживать расстояние между витками.

- Собирают перечисленные выше конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное.

- Выполняют обмотку индуктора из медной проволоки диаметром 2 мм. Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

- Соединяют элементы на плате в соответствии со схемой. В качестве источника питания используют аккумулятор на 12 В, 7,2 A/h. Потребляемый ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут.При необходимости изготовляют корпус печи из термостойкого материала, например, текстолита.Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При продолжительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционный нагреватель для плавки металла: видео

Индукционная печь на лампах

Более мощную индукционную печь для плавки металлов можно собрать своими руками на электронных лампах. Схема устройства приведена на рисунке.

Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. В качестве индуктора используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулировки мощности. Выдаваемая частота — 27,12 МГц.

Для сборки схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100…1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

- Из медной трубки выполняют индуктор, сгибая ее в форме спирали. Диаметр витков — 8-15 см, расстояние между витками не менее 5 мм. Концы лудят для пайки к схеме. Диаметр индуктора должен быть больше диаметра помещаемого внутрь тигля на 10 мм.

- Размещают индуктор в корпусе. Его можно изготовить из термостойкого не проводящего ток материала, либо из металла, предусмотрев термо- и электроизоляцию от элементов схемы.

- Собирают каскады ламп по схеме с конденсаторами и дросселями. Каскады соединяют в параллель.

- Подключают неоновую лампу-индикатор — она будет сигнализировать о готовности схемы к работе. Лампу выводят на корпус установки.

- В схему включают подстроечный конденсатор переменной емкости, его ручку также выводят на корпус.

Охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе. Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматривают теплоотводящие радиаторы.

Меры безопасности при работе

- Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.