Содержание

- Виды, плюсы и минусы автоматической сварки

- Что такое сварка-автомат, отличия от полуавтомата

- Виды автоматических аппаратов

- Принцип и технология выполнения работ

- Плюсы и минусы сварочных автоматов

- Как выбрать сварочный аппарат для кузовного ремонта

- Классификация и маркировка сварочных аппаратов

- Почему лучше подходит полуавтомат

- Какой сварочный полуавтомат выбрать для ремонта автомобиля

- Какие способы сварки металлов существуют

- Сплавление и сдавливание

- Энергия воздействия

- Защита в зоне сваривания

- Оборудование и особенности его применения

- Сварка полуавтоматом

- Особенности применения инверторов

- Автоматы для сварки

- Уроки сварки: Сварка полуавтоматом для начинающих + ВИДЕО

- ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

- Настройка аппарата сварочного полуавтомата

- Как проводится сварка полуавтоматом

- Сравнение двух сварочных решений: ручная дуговая или полуавтомат? Какая сварка лучше подойдет для определенных задач

- Какая сварка лучше

- Сферы и особенности применения

Сварочный автомат для сварки металла

Виды, плюсы и минусы автоматической сварки

Автоматическая сварка – высокотехнологичный процесс, который характеризуется самостоятельным образованием и поддержанием дуги. Мы расскажем об особенностях работы оборудования, их видах, и главных отличиях от автоматической сварки.

Автоматическая сварка – высшая степень механизации электродуговой сварки. Сварка автомат характеризуется самостоятельным образованием и поддержанием дуги. Система управления контролирует скорость и дозировку подачи расходных материалов, а также направление движения дуги. В этом состоит главное отличие от полуавтоматической технологии.

Что такое сварка-автомат, отличия от полуавтомата

Благодаря полному контролю сварочного процесса автоматическая сварка получила наибольшее распространение на предприятиях, специализирующихся на массовом производстве. По своей сути сварка-автомат – это сочетание электромеханического оборудования с электронным управлением, среди которых важнейшей деталью является сварочная головка. С ее помощью происходит подача расходных материалов в область соединения, производится дуговая сварка, резка или напыление, осуществляется контроль над сварочным процессом и своевременностью его остановки.

Дополнительная информация. По своей конструкции головки делят на два типа: подвесные и самоходные. Первые отличаются отсутствием устройства для перемещения головки. Поэтому движение дуги происходит за счет передвижения соединяемых элементов. Самоходная головка способна самостоятельно перемещаться над зоной сварки с помощью специальных приводов.

На самом деле разница между технологиями несущественна. Степень механизации процесса – вот чем отличается автомат от полуавтомата. Относительная простота конструкции выгодно отличает полуавтоматические сварочные аппараты. Они оборудованы автоматическим устройством подачи сварочной проволоки на электродный держатель через гибкий рукав. Сварщик осуществляет управление за движением дуги, направляя ее в нужную сторону.

Таким образом, технология, при которой проволока подается в автоматическом режиме, а дуга перемещается оператором, получила название полуавтоматической.

Виды автоматических аппаратов

- Тракторного типа. Для работ под слоем флюса или в среде защитных газов.

- Подвесной сварочный автомат. Для работы в среде защитных газов.

- Многодуговой аппарат. Существуют модификации как тракторного, так и подвесного исполнения.

Тракторный тип

Первый тип аппаратов был разработан и выпущен в СССР. Требования к конструкции регламентированы ГОСТ 8213-69. Широко применяется в тяжелой промышленности.

В качестве примера рассмотрим устройство одномоторного трактора типа ТС-17-Р. Как следует из названия, трактор имеет только один электродвигатель. Он разработан для выполнения работ под слоем флюса при сварке различных стыковых швов. При этом минимальный радиус кольцевых швов составляет 600 мм.

С помощью электродвигателя приводятся в движение ходовой механизм, а также устройство подачи проволоки. Все три элемента имеют общий корпус, который является несущей конструкцией трактора. Он служит опорой прочим механизмам: загрузочному бункеру для флюса, барабану с проволокой и управляющему блоку.

Электрод располагается вблизи вертикальной оси, которая проходит через центр тяжести. Данная особенность позволяет производить работы внутри емкостей: низкое расположение центра тяжести обеспечивает повышенную устойчивость.

Подвесной сварочный аппарат

- Подающее устройство.

- Приводной суппорт.

- Механизм вертикального передвижения.

- Флюсовый бункер.

- Проволочный барабан.

- Блок управления.

Подвесное оборудование разделяют на стационарные и самоходные агрегаты.

Стационарные устройства отличаются тем, что перед началом работ их устанавливают на выбранное место и не перемещают до окончания работ. Основная сфера применения – соединение труб. Самоходные аппараты оснащены тележкой для перемещения по рабочей площадке. Отличаются способностью к созданию неразъемных соединений значительной длины.

Принцип и технология выполнения работ

- устройства подачи и перемещения;

- токопроводные элементы;

- самодвижущаяся тележка;

- блок управления.

Она обеспечивает подачу сварочной проволоки либо прочих электродных материалов, после чего осуществляет подачу тока.

Вспомогательная аппаратура, к которой относятся механизм подачи защитного газа либо флюсовое оборудование.

Особенности механизма подачи проволоки имеют конструктивную схожесть с аналогичным приспособлением полуавтоматических аппаратов.

Токопроводящий механизм называют горелкой либо мундштуком. Встречаются различные варианты исполнения, которые имеют общее принципиальное устройство – направляющую трубку с вкрученным токопроводным элементом. Трубка посредством сапожковой вилки на шарнире соединяется с прижимным механизмом. Для повышения периода эксплуатации вилка снабжена вставкой из высокопрочного материала. Прижимной механизм представляет собой винт с пружиной.

Для автоматической сварки под флюсом рекомендуем использовать источники энергии с пологопадающими характеристиками. При выполнении работ в газовой среде предпочтительнее будут источники с жесткими характеристиками.

Для орбитальных сварных работ используют аппараты с асинхронными двигателями постоянной частоты. Благодаря реализации принципа саморегуляции скорость подачи электродов остается неизменной.

На конвейерных линиях сварочное оборудование работает согласно единому технологическому циклу, который может содержать устройства для предварительной или последующей обработки материалов в зависимости от специфики производства.

Плюсы и минусы сварочных автоматов

- Качество соединения. Использование электронных систем позволяет добиться высоких показателей целостности и повторяемости шва.

- Производительность. Благодаря высокой скорости автоматические линии значительно превосходят возможности бригады квалифицированных сварщиков.

- Количество отходов. При условии грамотной настройки использование автоматических аппаратов позволяет минимизировать количество лома.

- Трудозатраты. Применение данной технологии позволит перенаправить трудовые ресурсы на другие производственные участки. Кроме того, можно не учитывать человеческий фактор при планировании работ.

- Высокая стоимость оборудования.

- Низкая маневренность сварочных агрегатов.

- Трудности при реорганизации производства.

Технология автоматической сварки не стоит на месте. Несмотря на то что автоматизация производства, как правило, оказывает положительное влияние на предприятие, перед ее внедрением следует трезво оценить целесообразность модернизации. Это не всегда выгодно. Именно по этой причине автоматическая сварка не получила повсеместного применения. Если вы имеете опыт успешного внедрения автоматической сварки на производстве, поделитесь им в комментариях.

Как выбрать сварочный аппарат для кузовного ремонта

Кузов автомобиля – элемент наиболее часто подверженный повреждениям при ДТП. Для восстановления корпуса транспортного средства, используют полуавтомат сварочный для кузовных работ.

Классификация и маркировка сварочных аппаратов

При приобретении оборудования, многие задаются вопросом о том, какой сваркой лучше варить кузов автомобиля. Для правильного выбора, нужно знать, как классифицируется сварочные аппараты.

Аппарат на переменном токе

Сварочные аппараты, популярны среди автомобилистов, однако их использование имеет ряд недостатков:

- Сварные швы имеют низкое качество.

- Электрод, в силу громоздкости сварного оборудования, не способен достать до ряда участков, требующих ремонта.

- Потребуется время для освоения сварочного аппарата.

- Подходит для варки толстого (более 5 мм) железа. На кузове авто зачастую встречается металл толщиной от 3 мм. Они практически сразу насквозь прожигаются аппаратом на переменном токе.

Что касается использования инвертора при ремонте кузова автомобиля, то это оборудование подойдет для:

- Получения хорошего качества сварных швов.

- Быстрого выполнения ремонтных работ.

- Использования устройства в условиях пониженного напряжения сети.

Пользователи отмечают простоту использования аппарата – новичок, впервые взяв в руки инструмент, может «с ходу» разобраться с принципом варки и получить сварной шов приемлемого качества.

Инвертор имеет и ряд недостатков:

- Высокая стоимость оборудования.

- Чувствительность пыли.

- Толщина свариваемого металла не должна превышать показатель в 3 мм.

Углекислотный полуавтомат

Сварочный полуавтомат для кузовных работ имеет следующие преимущества использования:

- Аккуратный сварной шов высокого качества.

- Можно выполнять варку металла толщиной от 0,8 до 6 мм.

- При использовании аргона возможность восстановления деталей из цветных металлов.

- Нет необходимости в поддержании постоянной дуги.

- Степень деформированности металла автомобиля ниже, в результате уменьшается расходность материалов.

При полуавтоматической сварке, при помощи механизма подачи проволоки, она подается в рабочую зону. Свариваемые элементы надежно крепятся благодаря тому, что металл электрода плавится, но не сгорает. В результате, на месте соединения двух деталей появляется аккуратный и прочный сварной шов.

К недостаткам полуавтомата относят большую массу и габариты – из-за этого, устройство можно использовать только в пределах гаража. Для функционирования прибора необходима только розетка.

Полуавтомат используют при починке элементов из цветных металлов. Чтобы соединить такие детали, применяют технологию газовой сварки. На корпусе устройства расположена маркировка следующего вида:

- МИГ или MIG. Модель с данной маркировкой предназначена для сваривания деталей из алюминия и прочих цветных металлов.

- МАГ или MAG. Устройство для сваривания элементов из стали, черных металлов. Соединение выполняется с использованием окисей углерода и активных газов.

- ТИГ или TIG. Сварка деталей выполняется при помощи вольфрама. Этот элемент устойчив к воздействию высоких температур.

Почему лучше подходит полуавтомат

Использование сварочных полуавтоматов – оптимальное решение для кузовного ремонта. Данное устройство дает возможность получить аккуратный и прочный сварной шов. Оно подходит для варки металла разной толщины, Также с помощью полуавтомата выполняют газовую сварку цветных металлов. Особенностью устройства аппарата является наличие специальной катушки. Чтобы ее задействовать, выбирают нужное место, и нажимают на кнопку: в процессе варки подающая проволоку, катушка будет разматываться, и направлять в рабочую зону необходимое количество электрода.

Кроме того, инструмент прост в освоении и достаточно эффективен. Выбор полуавтомата для проведения кузовных работ имеет свои особенности и нюансы.

Какой сварочный полуавтомат выбрать для ремонта автомобиля

Для проведения успешного ремонта автомобильного кузова, нужно правильно выбрать сварочное оборудование. При приобретении полуавтомата обращают внимание на ряд параметров, таких как источник питания, мощность устройства, регулировка скорости подачи проволоки, объем баллонов для технических газов.

Источники питания

При выборе оборудования первым делом необходимо обратить внимание на источник питания устройства. По принципу подключения выделяют инверторные и трансформаторные полуавтоматы. Инверторы – легкое, компактное и удобное в эксплуатации оборудование. Оно оснащается рядом дополнительных функций, существенно облегчающих процесс сварки: легкий розжиг, антиприлипание, плавное регулирование силы тока.

Инверторный полуавтомат оснащен устройством, использующимся для преобразования переменного тока в постоянный. Трансформаторы – необходимы в том случае, если нет нужды регулярно переносить оборудование с места на место. Для питания такого оборудования используют источник постоянного тока.

Проволока и ее влияние на результат сварки

В сварочных полуавтоматических аппаратах используется проволока. Она выступает в роли электрода, и предназначена для соединения свариваемых элементов. Проволоку для сварки делят на следующие виды:

- Со сплошным сечением.

- Порошковая.

- Активированная.

Преимущество первого вида заключается в том, что он предназначен для сваривания металлов, и имеет в своем составе разные сплавы. Порошковая проволока полая внутри, она наполнена специальным веществом. При ее применении образуется облако защитных газов. Что касается активированного электрода, то он имеет в своем составе лишь 7% порошкового вещества, что позволяет его запрессовать в проволоку сплошного сечения.

Также при выборе проволоки, следует обратить внимание на ее маркировку. Электроды с пометкой СВ, применяются для сварки деталей, а маркировка НП гласит о том, что расходный материал используют для наплавки. Помимо этого, внимание уделяют и диаметру проволоки, и элементам, входящим в ее состав.

Про баллоны

Для предотвращения взаимодействия расплавленного металла и окружающей среды, используют баллоны с защитными газами: аргон, гелий, углекислота и их смеси. Проволока под напряжением пропускается через газовое сопло. Чтобы подавать газ к рабочей области, используют шланг.

Работа с защитными газами требует наличия редуктора. Устройство позволяет регулировать расход газа. Для удобства использования, прибор оснащен манометром. При выполнении сварочных работ, нужно учитывать, что чрезмерно малое количество защитных газов отразится на качестве шва, а слишком большое – также повлияет на плотность сварного соединения, кроме того, газ довольно быстро закончится.

При выборе баллона стоит обратить внимание на 10 литровые экземпляры: при правильной настройке расхода газа, этого объема хватит для продолжительных работ. Габариты же емкости дают возможность перевозить ее в багажнике автомобиля.

При покупке стоит учитывать, что баллон должен быть аттестован. Около вентиля будет располагаться соответствующая отметка. Необходимо проверить дату аттестации во избежание приобретения «просрочки».

Что еще учесть в выборе

При выборе аппарата для сварки кузова автомобиля, учитывают следующие факторы:

- Нагрузочную способность электрической сети. При наличии однофазной сети рекомендуется выбирать прибор, работающий от напряжения 220В. Это могут быть как любительские, так и профессиональные, работающие как от трехфазной, так и однофазной сети сварочные полуавтоматы. При использовании последних, на сеть обеспечивается равномерная нагрузка. Тем самым предотвращается риск появления коротких замыканий и отключения пробок.

- Тип и толщину свариваемых материалов. Прибор выбирают в зависимости от того, с какими металлами предстоит работать (низкоуглеродистая или нержавеющая сталь, цветные металлы, алюминий и т.д.). Также уделяют внимание толщине металла – чем она больше, тем мощнее требуется аппарат.

- Требования к качеству сварки и тип сварных соединений. Ключевую роль в выборе сварочного полуавтомата играет степень ответственности свариваемой конструкции. Кроме того, в некоторых случаях возникают ситуации, когда необходимо использование горелки длиннее стандартных размеров. Как правило, они возникают при сваривании длинных конструкций. Горелки имеют длину 3, 4 и 5 метров, для быстрого и качественного соединения металла, используют горелки с максимальной длиной.

- Интенсивность использования устройства. В зависимости от частоты использования устройства, приобретают любительские или профессиональные сварочные полуавтоматы.

- Техническая сложность аппарата. Чем сложнее устройство, тем труднее его самостоятельно отремонтировать. Однако технически более сложные аппараты удобны в использовании и обеспечивают высокое качество сварного шва.

Сварочный полуавтомат – инструмент для проведения кузовного ремонта. Выбор делают в зависимости от сложности и интенсивности проведения работ, типа электросети, от которой будет питаться аппарат а также технической сложности устройства.

Какие способы сварки металлов существуют

Самый проверенный и надёжный способ соединения стальных заготовок в быту и на производстве – их сплавление с использованием специального сварочного оборудования. К этой же категории работ относится и сварка листового металла под воздействием предельно допустимых для данного материала температур.

Сплавление и сдавливание

Большинство сварочных работ предполагают использование электрической дуги. Она разогревает контактную зону до состояния плавления, происходящего на ограниченной площади. Сам процесс сваривания металла под термическим воздействием называется электродуговым.

Однако сплавление стали и других материалов со схожей структурой не ограничивается одной лишь электродуговой сваркой. Существуют другие виды сварочных работ, которые различаться по целому ряду технических и методических признаков.

Способы сварки металлических заготовок в самом общем виде подразумевают либо их обычное сплавление, либо получение специфического соединения, реализуемого под воздействием повышенного давления.

К первой их этих методик может быть отнесена и пайка металла, при которой расплавлению подлежит лишь присадочный материал, а сами соединяемые заготовки остаются в целостности.

При соединении металлов или других материалов по второму из указанных способов (без использования эффекта оплавления) для объединения заготовок применяется фактор высокого давления. Все остальные признаки указанного процесса (температура в зоне стыка и другие параметры) учитываются лишь как второстепенные.

Энергия воздействия

По типу энергии воздействия, благодаря которой образуется требуемое сварное соединение, все виды сварки металлов делятся на следующие категории:

- термическая обработка, предполагающая оплавление места стыка с выделением большого количества тепловой энергии;

- термомеханическая сварка, осуществляемая за счёт внешнего давления с использованием элементов нагрева электросваркой;

- и, наконец, чисто механическая (обработка под давлением).

Согласно первой методике свариваемые заготовки подлежат расплавлению, после чего они образуют так называемую «сварочную ванну».

По завершении работ (после затвердевания) на месте ванны остаётся сварной шов, металл в котором имеет литую структуру. К разновидностям термических сварочных работ по металлу следует отнести газовую, электрошлаковую, дуговую, лазерную, плазменную, термитную (химическую) и подобные им виды сварки.

При газовом способе сваривания металлов и сплавов рабочая смесь подаётся на специальную горелку от двух баллонов, содержащих горючий состав и кислород. При этом качество пламени горелки регулируется соответствующими вентилями подачи обеих составляющих. Помимо этого к месту сварки подаётся особый присадочный материал, обеспечивающий получение качественного шва.

В случае химической или термитной обработки металлов рабочая зона формируется под воздействием теплоты, выделяемой при сгорании компонентов специальной порошковой смеси (термита). Отметим также, что на практике наиболее распространены термитные составы на основе обычного алюминия.

Термомеханической обработка места стыка включает в себя диффузионную, контактную, а также газопрессовую сварочные методики. Принцип так называемой «сварки под давлением» интуитивно понятен, хотя технологии сварочных работ по металлу могут отличаться.

Защита в зоне сваривания

Известные разновидности сварочных процедур могут классифицироваться и по способу защиты металла в зоне сварки. Согласно этому признаку все они подразделяются на следующие виды:

- обработка в воздушной среде;

- сварка в вакууме;

- сплавление в среде защитных газов (аргона или углекислого газа);

- сочленение под слоем флюса.

Кроме того, по временным показателям течения процесса сварка железа и металлов бывает непрерывной или прерывистой, а по уровню автоматизации она может быть ручной, механизированной или же автоматической (полуавтоматической).

Оборудование и особенности его применения

Оборудование для проведения сварочных работ по металлу выбирается с учётом стоящей перед исполнителем задачи, а также условий проведения соответствующих операций. При этом возможные подходы к степени механизации варьируются от ручной сварки до полностью автоматизированного процесса.

В качестве промежуточных вариантов могут рассматриваться сварка полуавтоматом или же с помощью электронного инвертора. Рассмотрим каждый из указанных способов реализации поставленных задач и соответствующее ему оборудование более подробно.

Обычное ручное дуговое сплавление (по международной классификации – MMA) является самым старым видом сварки, осуществляемым с использованием штучных покрытых стержневых электродов.

Такой подход к выполнению сварочных операций наиболее эффективен при обработке нержавеющих и насыщенных углеродом сталей, а также чёрных металлов. Довольно часто этот вариант используется при проведении ремонтных и обслуживающих работ, предполагающих сваривание сплавов железа, например.

Преимущества и недостатки

К преимуществам MMA-сварки следует отнести высокую мобильность используемого оборудования (обычного трансформатора), что объясняется возможностью выбора требуемой длины электрических кабелей.

Благодаря этому обстоятельству аппарат для сварки может свободно перемещаться по всей строительной площадке. А большой ассортимент используемых при этом покрытых электродов позволяет работать практически со всеми видами заготовок из чёрного металла (включая листовое железо).

К недостаткам этого способа, прежде всего, следует отнести сложность образования сварных швов, что чаще всего доступно лишь профессиональным сварщикам. Сюда же следует добавить обилие отходов и относительно низкий КПД производимых работ.

Особенности

При реализации этого метода через свариваемые заготовки и электроды для сварки пропускается переменный или постоянный электрический ток невысокого напряжения.

Выбор вида тока при этом варианте сплавления зависит от марки свариваемых сплавов.

Переменный ток обычно используется при работе с высокоуглеродистыми и чёрными сталями, а постоянный больше подходит для сварки нержавейки.

Образующаяся при этом дуга расплавляет специальное покрытие электродного стержня, остатки которого оседают в виде капель в сварочную ванну. В ней эти капли перемешиваются с частицами расплавленного металла заготовок, а получившийся при этом шлак всплывает на поверхность.

После того, как сварочный ток отключен – формирующий сварочную ванну металл постепенно кристаллизуется, в результате чего на месте стыка получается шов. На поверхности этого шва затвердевший шлак образует корку из отходов сварки, которая впоследствии отбивается специальным молотком.

Сварка полуавтоматом

Отличительная черта данного способа сваривания – присутствие в рабочей зоне подвижного электрода в виде плавящейся проволоки и подача в неё защитного (инертного) газа.

Защита дуги посредством специально подаваемого в зону сварки газа препятствует взаимодействию расплавляемого металла с окружающим воздухом. Необходимость в этом объясняется тем, что указанное взаимодействие приводит к образованию на поверхности шва слоя из оксидов и нитритов, заметно снижающих его качество.

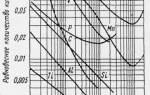

Со схемой организации сварки аргоном можно ознакомиться на фото. В процессе сваривания подвижная проволока по направляющим роликам с постоянной скоростью подаётся в газовое сопло, где она расплавляется под действием высокотемпературной электрической дуги.

При этом способе сварочных работ организации подачи присадки обеспечивается постоянство её размера. Полуавтоматическим этот метод называется потому, что скорость и направление ведения электрода, как правило, выбираются вручную.

Сварить заготовки в режиме полуавтомата можно и без применения специальной газовой защиты. В этом случае используется так называемая «порошковая» проволока, включающая в свой состав ряд компонентов, образующих при сгорании требуемую защитную среду.

Особенности применения инверторов

Инверторный метод сваривания заготовок из металла предполагает использование специального оборудования, посредством которого устанавливается требуемый режим рабочей дуги.

При сварке металла инвертором оператор частично освобождается от ряда ручных манипуляций и получает большую свободу действий. В этом случае важно правильно выбрать рабочий ток, зависящий от таких факторов, как диаметр используемого электрода, тип образуемого соединения и угол, под которым ведётся сварка.

К особенностям работы с таким оборудованием следует отнести важность выбора нужной полярности подключения сварочного аппарата к электродному стержню и самой детали. От этого фактора зависит, что будет сильнее прогреваться в процессе сварки – сама заготовка или электрод. Соответственно этому выбирается толщина металла, который предполагается обрабатывать в каждом конкретном случае.

Так, прямая полярность (минус подключён к электроду) позволяет обрабатывать заготовки металла толщиной от трёх миллиметров и более. Обратным током (плюс на электроде) пользуются при сварке тонкого металла с целью снижения рисков его прожога.

Полярность подключения при сварке инвертором обычно указывается на упаковке с электродами, рассчитанными на работу с этим оборудованием.

Автоматы для сварки

И, наконец, так называемый «сварочный автомат» обеспечивает получение устойчивой дуги, формируемой под слоем специального порошка (флюса).

Сущность этого процесса заключается в автоматическом её поддержании в специально созданной среде, называемой сварочной ванной.

С учётом специфики автоматического процесса дуга сгорает внутри расплавленной зоны, в которой давление металла достигает 9 грамм на сантиметр квадратный. За счёт этого, сплавляемый материал надёжно удерживается в пределах ванны и практически не разбрызгивается.

Указанным способом можно организовать сварку металла в домашних условиях (при необходимости обработки заготовок небольшой толщины). Подобно инверторному способу в этом случае важно правильно выбрать режим сваривания деталей, определяемый значениями заданных токовых параметров.

В заключение коснёмся вопроса сваривания железобетонных несущих и ограждающих конструкций, которое проводится в соответствии с положениями СНИП 3.03.01-87.

Согласно этому документу при его организации особое внимание уделяется подготовительным работам, а также контролю всех этапов сварочных операций, позволяющему подготовить любую конструкцию к госприёмке.

Уроки сварки: Сварка полуавтоматом для начинающих + ВИДЕО

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160 ) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN ). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN .

В независимости от вида устройства рабочая комплектация остается стандартной:

Баллон с газом и редуктором

Кабель с зажимом заземления

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

Легированные стали (низкоуглеродистые )

Алюминий и его сплавы

ПОЛЕЗНЫЙ СОВЕТ. При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С , которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

Толщина металла, мм

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN . Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

4. Защелкиваем верхний прижимной ролик

6. Снимаем сопло горелки.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

Выбираем на панели тип сварки – MIG SYN

Выбираем газ – смесь аргона и углекислоты

Выбираем диаметр сварочной проволоки – 0,8 мм

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Слишком высокая скорость сопровождается повышенными брызгами металла. Шов получается тонким и прерывистым.

Слишком медленная скорость дает широкий, расплывчатый шов.

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Сравнение двух сварочных решений: ручная дуговая или полуавтомат? Какая сварка лучше подойдет для определенных задач

Что собой представляют ручная дуговая и полуавтоматическая сварка, и каковы их основные отличия друг от друга?

При ручной дуговой сварке используются как плавящиеся, так неплавящиеся электроды. Во время работы сварщик плавит металл электрической дугой. Этот процесс обеспечивает смешивание расплавленного материала, из которого состоит заготовка, и электродного. Качество полученного шва определяет химический состав соединения и показатель свариваемости. Также важно учитывать диаметр, химический состав и вид используемого электрода. Ручная сварка предполагает еще и выбор оптимального режима, который зависит от длины сварочной дуги и плотности тока и его силы.

Способ ручной сварки определяется толщиной металла и предполагаемой длиной шва. Толстые металлические листы сваривают за несколько подходов, а тонкие заготовки можно соединить внахлест. Разделяют ручную верхнюю и нижнюю сварки.

Главное отличие полуавтоматической сварки от ручной – использование не электродов, а порошковой проволоки, подаваемой во время процесса сваривания автоматически при помощи катушки. Сам процесс сваривания осуществляется работником вручную. Это позволяет получить все преимущества ручного способа и увеличить при этом эффективность труда.

Во время работы полуавтоматом нет нужды делать перерывы для замены электрода. Полуавтоматическая сварка может происходить в среде защитных газов. Также можно использовать самозащитную проволоку.

Какая сварка лучше

Утверждать, что полуавтомат лучше, чем электродуговая сварка или наоборот, неправильно. Каждый вариант имеет свои преимущества и недостатки, которые нужно учитывать, прежде чем выбирать определенный вид сварки.

Плюсы и минусы ручной дуговой сварки

- Простота эксплуатации и обслуживания оборудования. Освоить азы дуговой сварки под силу практически каждому человеку.

- Такая сварка может осуществляться в разном положении: как снизу и сверху, так и под углом и сбоку.

- Благодаря возможности использования согнутого электрода, шов может быть проложен на труднодоступных участках изделия.

- Метод ручной сварки позволяет работать с большим количеством металлов.

- Электромагнитное излучение, которое исходит во время работы, наносит вред здоровью работника.

- Качество швов зависит, в первую очередь, от умений сварщика.

- По сравнению с другими вариантами у дуговой сварки нет такого же коэффициента полезного действия и производительности.

Плюсы и минусы полуавтоматической сварки

- Можно работать даже с теми металлическими изделиями, которые незначительно подверглись коррозии.

- Процесс соединения не требует значительных затрат на расходные материалы.

- Спектр применения полуавтоматов достаточно высок, их можно использовать для сварки тонких стальных листов толщиной до 0,5 мм.

- Можно использовать проволоку из медного сплава.

- В процессе работы жидкий металл надежно защищен от воздействия воздуха.

- На швах не появляется окись и шлак.

- Соединение создается быстрее, чем при ручной сварке.

Сферы и особенности применения

Ручной электродуговой способ преимущественно находит применение для следующих видов деятельности:

- Соединение деталей и арматурных сеток.

- Строительство прочных арматурных каркасов и сеток.

- Соединение стержней и монтаж железобетонных конструкций.

- Подготовка арматуры, если нет специальной стыковочной аппаратуры.

Сварка полуавтоматом применяется:

- В машиностроении, авиационной, нефтеперерабатывающей промышленностях.

- Для соединения цветных металлов.

- При работе с металлами, обладающими высокой температурой плавления.

- При производстве труб как с прямыми, так и спиральными швами.

- Для соединения высоколегированных сплавов по типу нержавеющих сталей.

Чаще всего полуавтомат применяют при необходимости сварки черной стали и алюминия. В качестве защитной струи используется углекислый газ, так как он достаточно дешевый. Также можно применять гелий и аргон.