Содержание

- Как самостоятельно сделать двутавр сварной — этапы и особенности

- Актуальность вопроса

- Преимущества двутавровых балок

- Процесс изготовления

- Возможные проблемы и особенности

- Заключение

- Как правильно стыковать двутавровую балку

- Особенности стыкования двутавровых балок

- Особенности выполнения сварных соединений

- Особенности выполнения болтовых соединений

- Комбинированное стыкование двутавровых балок

- Сварная двутавровая балка – тонкости производства

- 1 Сварная двутавровая балка – выгоды применения

- 2 Производство сварной двутавровой балки

- 3 Сварка балок двутаврового сечения

- 4 Виды сварочных установок для сварки двутавров

- Как правильно стыковать двутавровую балку

- Особенности стыкования двутавровых балок

- Особенности выполнения сварных соединений

- Особенности выполнения болтовых соединений

- Комбинированное стыкование двутавровых балок

- Как правильно стыковать двутавровую балку

- Особенности стыкования двутавровых балок

- Особенности выполнения сварных соединений

- Особенности выполнения болтовых соединений

- Комбинированное стыкование двутавровых балок

Сварка балок двутаврового сечения в стык

Как самостоятельно сделать двутавр сварной — этапы и особенности

Двутавровая балка, также известная как двутавр, — элемент, который довольно долгое время применяется в построении конструкций. Раньше ее использовали лишь в промышленном строительстве крупных масштабов.

А теперь двутавр всё больше встречается и в небольших частных строительных работах. Такое распространение связано с тем, что в производство запустили двутавровые балки с особой конструкцией.

Их применяют при строительстве гаражей, небольших магазинчиков, загородных домов и пристроек.

Актуальность вопроса

Как сделать двутавровую балку самому? Мы поделимся с вами основными этапами этого процесса и расскажем о нюансах, которые важны в процессе работы, если вы хотите избежать деформаций.

Сварная двутавровая балка изготавливается из черного металла. В разрезе она напоминает букву «Н». При изготовлении двутавра тавровое соединение используется два раза. За счет этого он и получил своё название.

- прокатные — заготовки для них прокатывают вдоль станка;

- составные (сварные) — несколько заготовок на производстве сваривают друг с другом; их используют чаще всего, потому что при необходимости сделать их можно и на строительной площадке.

Преимущества двутавровых балок

У двутавровых балок есть множество преимуществ. Их можно использовать для того, чтобы перекрыть большие пролёты. Для этого даже не понадобится строить несущую стену. Они устойчивы и могут выдержать вертикальные и горизонтальные серьезные нагрузки.

Двутавры устойчивы к погодным перепадам и коррозии, невоспламеняемые. Их использование значительно ускоряет построение здания. Эти и многие другие причины определяют популярность двутавровых балок в промышленном и частном строительстве.

Явные недостатки можно заметить только у прокатных двутавров. Максимальный размер таких — двенадцать метров. Если же нужно длиннее, найти такую не получится, ведь часто заводы не имеют подходящих станков. Возможности сделать прокаты по индивидуальному заказу нет, а разнообразие изделий на строительном рынке оставляет желать лучшего. Из-за таких проблем потребители чаще используют стыковые балки.

Составная двутавровая применяется чаще, чем прокатная по нескольким причинам. Такая балка имеет большую прочность при меньшем весе конструкции. Цены на сварочное изделие ниже, так как изготавливают его из сплава разных видов стали. Создание проката требует использование только заготовок из одного типа стали.

В строительстве сварной тип изделия более универсален. Использование разной стали даёт возможность регулировать металлоёмкость в зависимости от нагрузки.

В месте, где загруженность невысокая, можно использовать лёгкие сплавы, а в частях здания, где давление больше — использовать балки из стали высокой прочности.

И, если размер проката ограничен возможностями и размерами станка, то сварным способом возможно выполнить балки любого размера. Сделать балку, ширина которой будет разной на противоположных концах, на прокатном станке дорого. С составным типом двутавров такой проблемы нет.

Процесс изготовления

В качестве составляющих для варки двутавров рекомендуется использовать легированную сталь. Изделия из неё хорошо впишутся в конструкцию частного дома, однако при масштабном строительстве этот материал проявляет себя не с лучшей стороны.

Изготовление двутавра трудоёмкий процесс, и, если у вас нет опыта в сварочных работах, лучше нанять для этого мастера. Если вы решительно настроены сделать всё своими руками, то следующие советы для вас.

Первый этап — подготовка всех частей, которые впоследствии станут балкой. Необходимо точно высчитать размер составляющих и уровень давления, который они должны выдержать. При помощи хомутов соедините детали в одно целое, учитывая рёбра жесткости. Проще будет начать сборку с вертикальных частей.

Важно найти помощника, так как детали тяжелые и соединить их в одиночку нелегко. Для создания двутавра рекомендовано автоматическое или полуавтоматическое сварочное оборудование.

Важно наличие флюса — благодаря ему материал не будет разбрызгиваться по сторонам. Можно использовать и технику с применением электродного стержня, но этот способ более трудоёмкий. В конце изделия обрабатываются составом против коррозий.

Самостоятельная сварка — это всегда риск. Неправильное выполнение работы может привести к деформации целой конструкции как до монтажа, так и после.

Для сокращения внутренних деформаций применяют различные техники и очередности сварочных швов. Основными считаются каскадный и обратноступенчатый способы выполнения шва.

Возможные проблемы и особенности

Чтобы не сталкиваться с основными проблемами, вы должны обеспечить, чтобы готовое соединение не работало на растяжение. Отсутствие этой ошибки в работе предотвращает нежелательные изменения конструкции во время монтажа. Нельзя варить все части сразу. После соединения первых деталей подождите несколько минут, чтобы избыточное напряжение не накапливалось в металле.

Тавровые соединения сложно выполнить новичку. При работе с ними нужно учесть все нормативные требования, ведь, если балка станет основой непрочной конструкции, безопасность людей будет под угрозой.

Если до этого вы никогда не выполняли тавровые швы, перед началом работы стоит потренироваться на лишних частях стали. Тавровый шов желательно делать за один подход. Так его прочность будет высокой. У новеньких с этим возникают проблемы в виде подрезов, которых нужно избегать. Поэтому практика перед созданием балок для перекрытия — обязательное условие изготовления двутавров.

Варка электродом имеет особые условия. В случае, если одна из частей балки меньше по толщине, электрод следует наклонять на 60 градусов. Если деталь, которую вы привариваете, толще, то стержень следует держать ровно.

Варианты таврового соединения разнообразны: оно бывает односторонним со скосом, двусторонним без него и наоборот. Скосы могут идти по кривой линии или быть симметричными. Мастера сварочных работ учитывают всё это, чтобы сформировать шов. Именно поэтому наём сварщика с профильным образованием — разумное решение.

Человек со стажем лучше определит желательный тип соединения, рассчитает уровень нагрузки и давления, параметры самой балки. Балка будет основой для кровли и системы скатной крыши, второго, третьего или даже четвертого этажа дома.

Заключение

Двутавровые балки, сваренные с соблюдением всех норм строительства, станут хорошей заменой обычным перекрытиям между этажами. Без учета большого числа особенностей и нужных расчётов крыша, основанная на неправильных балках, точно долго не проживет.

Покупать двутавры лучше у проверенных поставщиков или производителей. Если их качество покажется вам сомнительным, вы будете вправе вернуть или заменить их. А крупные заводы всегда имеют сертификаты, подтверждающие, что их изделия соответствуют нормам ГОСТов.

Варить балки на стройке не стоит, если у вас недостаточно опыта. Лучше закажите их в строительном магазине или найдите надёжного рабочего для этой задачи.

Как правильно стыковать двутавровую балку

Большинство зданий из металлоконструкций промышленного и коммерческого назначения представляют собой рамные конструкции состоящие из колонн, балок перекрытия, ферм или ригелей. Как правило, такие здания нередко обладают большими пролетами и высотой, что заставляет производителей и строителей широко использовать стыковые узлы в различных элементах стальных строительных конструкций.

Монтажный стык на накладках при помощи болтового соединения

Подготовка стыка к сварке. Разделка кромок и установка на направляющих планках.

Стык после сварки, шов зачищен, направляющие пластины срезаны.

Применение заводских стыков в первую очередь обусловлено экономическими причинами и размером металлопроката. Из опыта производства металлоконструкций последних лет, в строительстве промышленных зданий в 80% случаев используется нормальная, колонная или широкополочная балка по СТО АСЧМ 20-93, ГОСТ26020-83,и порядка 20% приходится на сварную балку переменного сечения. Стандартная длина двутавровых балок 12,0м, листового проката 6,0м, в целях сокращения издержек на раскрой материалов, приходится производить заготовку отправочных элементов по нарастающей. Например, при длине колонн 10800мм, из одной прокатной балки 12000мм у нас получается заготовка для целой колонны 10800мм и остаток 1200мм, следующую колонну мы получаем наращивая новую прокатную балку получившимся остатком (1200+12000=13200) и снова отрезаем 10800, после чего с полученным остатком 2400мм поступаем так же как описано выше и так далее. С листовой составной балкой поступаем аналогичным образом непосредственно при раскрое листа, но на самих балках стык делается не в одной плоскости, а разносится, стенка варится в одном месте, полки стыкуются под углом 60 и варятся выше и ниже стыка стенки.

Конечно же, в обоих случаях приходится учитывать и место стыка, не допуская его попадание в зону максимальных нагрузок и места сопряжения других элементов конструкции. Заводской стык на колоннах и балках выполняется по условиям расчета согласно СНиП II-23-81*, наиболее часто в заводских реалиях находит применение сварной стыковой шов в с полным проваром и разделкой кромок поясов и стенок сопрягаемых деталей. В случаях, когда нужно обеспечить надежность стыка и основного металла в зонах действия значительных моментов и поперечных сил, стык усиливают накладками, установленными на полки и стенки балки. Для оптимизации процесса проектирования КМ или разработки КМД при производстве металлоконструкций можно так же применять типовую серию 2.400-10 «Нормали заводских стыков профилей в строительных стальных конструкциях», где уже произведен расчет равнопрочности стыка с основным металлом и даны конструктивные решения стыков соединяемых элементов из швеллеров, уголков и двутавров.

Монтажные стыки выполняются из-за ограниченных возможностей транспортирования крупногабаритных металлоконструкций автомобильным и железнодорожным транспортом, при их длине более 15 метров с точки зрения удобства и экономии целесообразнее расчленить конструкцию на более мелкие элементы для доставки потребителю. Объединение отправочных элементов в одно целое производится непосредственно на строительной площадке силами монтажной организации. Монтажные стыки балок и колонн выполняются сварными или болтовыми, по сравнению с заводскими они более трудоемкие и затратные из-за необходимости применения дополнительных элементов для усиления и позиционирования деталей в узлах сопряжений. Самый лучший вариант конечно сварной, встык с полным проваром при условии раздела кромок и физическом методе контроля, однако на монтаже не всегда условия сварки и контроля качества швов соответствуют расчетным, поэтому, как правило, монтажные соединения изначально делаются на накладках усиливающих прочность стыка. Болтовые монтажные соединения так же выполняются на накладках предпочтительно с использованием высокопрочных болтов, такие соединения металлоемки, требуют значительных трудозатрат при производстве, к тому же отверстия ослабляют сечения элементов, однако с точки зрения монтажа их легче собрать и они не требуют высокоспециализированного персонала для выполнения качественного стыка. Довольно эффективны фланцевые соединения, но мало распространены в силу своей повышенной деформативности. Согласно СП 16.13330.2011 – «стыковку колонн на монтаже необходимо производить фрезерованными торцами сваренными встык, либо на накладках со сварными или болтовыми соединениями, в том числе на высокопрочных болтах, так же допускается использование фланцевых соединений воспринимающих растягивающее усилие болтами, а сжимающее через прижим поверхностей фланцев».

Особенности стыкования двутавровых балок

Основной вариант использования фасонного проката с сечением Н-образной формы – в качестве элементов балочных клеток. Соединение балок в таких конструкциях осуществляется в горизонтальной плоскости или опиранием сверху.

В месте опирания для конца двутавра создают опорные ребра жесткости. Они служат для распределения и передачи нагрузки от двутаврового проката – опоре.

Особенности выполнения сварных соединений

Надежным способом создания узлов стыковки балок с двутавровым профилем является сварка. При выполнении сварки встык обязательно проводится контроль качества шва. Чаще всего для повышения надежности узла используют усиливающие накладки.

Один из вариантов удлинения двутавровой балки – приварка профильного проката с двух сторон к прокладке по периметру двутаврового профиля. Разделка кромок не требуется.

Второй способ – соединение двутавровых балок встык с последующей наваркой четырех укрепляющих накладок, подбор формы которых зависит от положения двутавра в пространстве. Накладки приваривают на каждую полку и на каждую сторону стенки.

Этапы производства работ:

- На кромках двутавра изготавливают скос, обеспечивающий хороший провар шва.

- Готовят накладки из листовой стали. Укрепляющие элементы прямоугольной формы, привариваемые на полки, должны иметь ширину полок, на стенку – высоту стенки.

- Накладки укладывают на шов, приваривают их по периметру, прижимая с помощью струбцины. Для удобства проведения работ накладки на стенку делают ромбовидными. Главное требование – накладка должна иметь форму, симметричную относительно продольной оси двутавра.

Сварка двутавровых балок с использованием накладок и прокладок применяется для создания конструкций, не подвергаемых значительным нагрузкам. Это связано с тем, что швы, по которым привариваются эти укрепляющие элементы, являются концентраторами напряжений. Еще одна проблема сварных швов – быстрое старение. Для борьбы с этим негативным явлением применяют грунтовочные составы.

Сварку выполняют при зафиксированном положении балок. Для этого их укладывают на жесткие основания, чаще всего – на специализированные стеллажи-фундаменты.

Особенности выполнения болтовых соединений

Для определения способа, как правильно стыковать элементы конструкции из двутавра, необходимо точно знать особенности эксплуатации объекта. Разъемный вид стыкования двутавровой балкиобычно применяется при монтаже конструкций, которые планируется несколько раз демонтировать и монтировать вновь. Выполняется с использованием накладок, имеет преимущества и недостатки.

Плюсы болтового соединения

- Относительная простота сборки, которую могут выполнить рабочие с невысоким уровнем квалификации.

- Отсутствие остаточных напряжений, имеющихся в сварном шве.

- Более простые мероприятия по проверке качества соединений, по сравнению с проверкой сварного шва.

- Отсутствие необходимости привлечения к работе квалифицированных сварщиков.

- Стойкость к ударным и вибрационным нагрузкам. Однако в сложных эксплуатационных условиях может потребоваться периодическая подтяжка крепежа.

Недостатки этого метода – более высокая (по сравнению со сваркой) трудоемкость и металлоемкость из-за необходимости использовать дополнительные усиливающие элементы, постепенное коррозионное разрушение крепежа, изготовленного из «черных» сталей.

Комбинированное стыкование двутавровых балок

Для создания крупногабаритных пролетов применяют способ комбинированного соединения двутавров, сочетающий стыкование на болтах и сварку. Порядок проведения работ:

- соединение балок с помощью накладок и резьбового крепежа из высокопрочной стали;

- сварка поясов;

- закрытие технологических окон с помощью накладок и прокладок.

Источник

Сварная двутавровая балка – тонкости производства

В настоящее время балка двутавровая сварная прочно вошла в строительную сферу, потеснив стандартные балки, элементы которых скреплялись между собой множеством болтов, штырей и заклепок, утяжелявших конструкцию зданий.

1 Сварная двутавровая балка – выгоды применения

Экономическая выгода от применения сварных двутавров для возведения сооружений и зданий дает возможность строительным предприятиям снижать себестоимость работ, гарантируя при этом уникальную надежность строений. Использование таких балок, как и разных видов швеллеров, обеспечивает оптимальную форму сечений и опор отдельных строительных элементов, снижающих общий вес конструкций из металла.

Каркасы из двутавров характеризуются очень высокой прочностью, как, впрочем, и любые другие элементы зданий – рабочие площадки, эстакады, межэтажные перекрытия и так далее. На данный момент сварные балки без преувеличения незаменимы при строительстве быстровозводимых сооружений, а также в сфере машиностроения. Популярность изделиям добавляет и то, что технология их изготовления весьма экономична. Производить сварные двутавры можно и мелкими партиями, и серийно.

В первом случае применяется малоэффективная, достаточно-таки примитивная оснастка, что ведет к удорожанию себестоимости готовой продукции.

Зато серийное изготовление сварной двутавровой балки на автоматических станах либо на поточных технологических линиях – экономически очень и очень выгодный процесс. Именно о серийном производстве двутавров на поточных производственных линиях, которые обычно оборудуются множеством специальных установок и приспособлений, обеспечивающих непрерывность процесса, мы и поговорим.

2 Производство сварной двутавровой балки

Данный процесс осуществляется в несколько последовательно идущих друг за другом стадий, каждая из которых на сегодняшний день идеально отработана:

- Создание заготовки. На агрегатах термической резки из листового металла изготавливаются необходимые по ширине и длине штрипсы. Современные предприятия работают на установках с ЧПУ, что позволяет одновременно производить раскрой стальных листов несколькими резаками. Конкретная скорость роспуска может составлять до 1 метра за 1 минуту – все зависит от того, какой толщины заготовка используется.

- Фрезеровка кромок. На кромкофрезерном станке осуществляется обработка кромок. Данная операция необходима для того, чтобы улучшить провар шва между стенкой двутавровой балки и ее полкой. Времени она занимает немного, а вот эффект от фрезеровки сказывается впоследствии, когда делается сборка и сварка двутавровой балки.

- Сборка заготовки. Выполняется она на специальных станах, увеличивающих производительность работ в 2–3 раза. Особое внимание при этом специалисты обращают на обеспечение взаимной перпендикулярности и симметрии расположения стенки двутавра и полки. Экономическая и техническая целесообразность применения сборочных станов обусловлена уникальной надежностью и реальным быстродействием механизма, отвечающего за грамотное и точное позиционирование деталей двутавра. Большинство предприятий используют установки с прижимными гидравлическими механизмами, так как закрепление балочных элементов с применением винтов и их последующее освобождение может потребовать немалых затрат времени. С технической точки зрения сборка балки осуществляется в две стадии. Сначала собирается Т-образный профиль, после чего его кантуют на 180 градусов, что дает возможность выполнять непосредственно сборку двутаврового изделия.

- Сварка двутавра. Об этом этапе мы подробно расскажем далее.

- Правка полок готового изделия. Операция необходима в связи с тем, что в процессе производства балки возникает эффект «грибовидности», вызываемый нагревом металла. Под таким явлением понимают нарушение геометрических форм полок двутавра. Исправить его несложно, достаточно пропустить изделие через специальный стан с большим количеством роликов, которые «подправят» нарушенную геометрию.

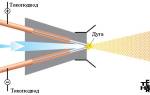

3 Сварка балок двутаврового сечения

Вид сборки двутавра определяется конструкцией и характером выбранного способа сварки поясных швов изделий, а также тем, какие приспособления используются. Как правило, поясные длинные швы на сборочных предприятиях сваривают автоматами под флюсом. Сначала изделие собирается из стенки и поясов, являющихся основными его элементами, затем производится скрепление его поясных швов.

После этого монтируются ребра жесткости, и осуществляется непосредственно сварка двутавровой балки (вручную либо с помощью полуавтоматического оборудования). Финальная сборка двутавра выполняется в специальном кондукторе или с применением прихваток и хомутов. В тех случаях, когда изделия изготавливают на автоматизированных линиях, технология сварки двутавровой балки становится менее затратной, причем получаемая продукция отличается идеальной надежностью.

Популярность использования жидкого флюса обусловлена тем, что он значительно улучшает процесс сварки. Нерасплавленный флюс находится под давлением. Это обеспечивает отсутствие явлений разбрасывания и разбрызгивания жидкого металла, что гарантирует беспроблемное образование качественного сварочного шва при высоких (до 4 тысяч Ампер) показателях силы тока.

При сварке открытой дугой из-за разбрызгивания и угара может теряться до 30 процентов металла. Если же выполняется сварка двутавровых балок встык под флюсом, потери составляют от силы два процента, а иногда и меньше (около 1 %). Кроме того, когда горячий металл остывает под флюсом, улучшается выход газа из-под его слоя за счет более медленного охлаждения расплавленной композиции.

4 Виды сварочных установок для сварки двутавров

Несомненно, наиболее оптимальным является процесс автоматического производства и сварки балок двутаврового сечения. Он гарантирует малые затраты на материалы, требуемые для сварочных работ, снижение числа добавочных операций (не нужно кантовать и позиционировать заготовки) и количества работников, принимающих участие в производственном процессе. Но кроме него сварка двутавровых балок между собой (в стык) может выполняться при помощи такого оборудования:

- Сварочные манипуляторы. Они имеют высокий уровень автоматизации процесса, вполне рациональную конструкцию, могут дополнительно снабжаться навесным специальным оборудованием. На многих заводах на манипуляторы монтируют сварочные автоматические головки, которые способны работать в атмосфере инертных газов, углекислого газа и под жидким флюсом. Это позволяет предприятиям решать самые разные задачи в области сварки.

- Сварочные самоходные трактора. Пожалуй, самый простой способ сварки двутавра. Но применять его имеет смысл исключительно для изготовления изделий небольшими партиями, при поточном производстве экономическая целесообразность трактора будет совсем маленькой.

- Портальные и консольные установки. На них монтируются комплексы слежения за качеством сварного шва, системы подачи флюса, его переработки и удаления с агрегата. Отличный катет и провар шва на подобных установках достигается за счет того, что сварка производится под 45-градусным углом на стапелях.

Использование двутавровых балок и качественной арматуры для фундамента – гарантия строительства прочных и надежных зданий!

Как правильно стыковать двутавровую балку

Большинство зданий из металлоконструкций промышленного и коммерческого назначения представляют собой рамные конструкции состоящие из колонн, балок перекрытия, ферм или ригелей. Как правило, такие здания нередко обладают большими пролетами и высотой, что заставляет производителей и строителей широко использовать стыковые узлы в различных элементах стальных строительных конструкций.

Монтажный стык на накладках при помощи болтового соединения

Подготовка стыка к сварке. Разделка кромок и установка на направляющих планках.

Стык после сварки, шов зачищен, направляющие пластины срезаны.

Применение заводских стыков в первую очередь обусловлено экономическими причинами и размером металлопроката. Из опыта производства металлоконструкций последних лет, в строительстве промышленных зданий в 80% случаев используется нормальная, колонная или широкополочная балка по СТО АСЧМ 20-93, ГОСТ26020-83,и порядка 20% приходится на сварную балку переменного сечения. Стандартная длина двутавровых балок 12,0м, листового проката 6,0м, в целях сокращения издержек на раскрой материалов, приходится производить заготовку отправочных элементов по нарастающей. Например, при длине колонн 10800мм, из одной прокатной балки 12000мм у нас получается заготовка для целой колонны 10800мм и остаток 1200мм, следующую колонну мы получаем наращивая новую прокатную балку получившимся остатком (1200+12000=13200) и снова отрезаем 10800, после чего с полученным остатком 2400мм поступаем так же как описано выше и так далее. С листовой составной балкой поступаем аналогичным образом непосредственно при раскрое листа, но на самих балках стык делается не в одной плоскости, а разносится, стенка варится в одном месте, полки стыкуются под углом 60 и варятся выше и ниже стыка стенки.

Конечно же, в обоих случаях приходится учитывать и место стыка, не допуская его попадание в зону максимальных нагрузок и места сопряжения других элементов конструкции. Заводской стык на колоннах и балках выполняется по условиям расчета согласно СНиП II-23-81*, наиболее часто в заводских реалиях находит применение сварной стыковой шов в с полным проваром и разделкой кромок поясов и стенок сопрягаемых деталей. В случаях, когда нужно обеспечить надежность стыка и основного металла в зонах действия значительных моментов и поперечных сил, стык усиливают накладками, установленными на полки и стенки балки. Для оптимизации процесса проектирования КМ или разработки КМД при производстве металлоконструкций можно так же применять типовую серию 2.400-10 «Нормали заводских стыков профилей в строительных стальных конструкциях», где уже произведен расчет равнопрочности стыка с основным металлом и даны конструктивные решения стыков соединяемых элементов из швеллеров, уголков и двутавров.

Монтажные стыки выполняются из-за ограниченных возможностей транспортирования крупногабаритных металлоконструкций автомобильным и железнодорожным транспортом, при их длине более 15 метров с точки зрения удобства и экономии целесообразнее расчленить конструкцию на более мелкие элементы для доставки потребителю. Объединение отправочных элементов в одно целое производится непосредственно на строительной площадке силами монтажной организации. Монтажные стыки балок и колонн выполняются сварными или болтовыми, по сравнению с заводскими они более трудоемкие и затратные из-за необходимости применения дополнительных элементов для усиления и позиционирования деталей в узлах сопряжений. Самый лучший вариант конечно сварной, встык с полным проваром при условии раздела кромок и физическом методе контроля, однако на монтаже не всегда условия сварки и контроля качества швов соответствуют расчетным, поэтому, как правило, монтажные соединения изначально делаются на накладках усиливающих прочность стыка. Болтовые монтажные соединения так же выполняются на накладках предпочтительно с использованием высокопрочных болтов, такие соединения металлоемки, требуют значительных трудозатрат при производстве, к тому же отверстия ослабляют сечения элементов, однако с точки зрения монтажа их легче собрать и они не требуют высокоспециализированного персонала для выполнения качественного стыка. Довольно эффективны фланцевые соединения, но мало распространены в силу своей повышенной деформативности. Согласно СП 16.13330.2011 – «стыковку колонн на монтаже необходимо производить фрезерованными торцами сваренными встык, либо на накладках со сварными или болтовыми соединениями, в том числе на высокопрочных болтах, так же допускается использование фланцевых соединений воспринимающих растягивающее усилие болтами, а сжимающее через прижим поверхностей фланцев».

Особенности стыкования двутавровых балок

Основной вариант использования фасонного проката с сечением Н-образной формы – в качестве элементов балочных клеток. Соединение балок в таких конструкциях осуществляется в горизонтальной плоскости или опиранием сверху.

В месте опирания для конца двутавра создают опорные ребра жесткости. Они служат для распределения и передачи нагрузки от двутаврового проката – опоре.

Особенности выполнения сварных соединений

Надежным способом создания узлов стыковки балок с двутавровым профилем является сварка. При выполнении сварки встык обязательно проводится контроль качества шва. Чаще всего для повышения надежности узла используют усиливающие накладки.

Один из вариантов удлинения двутавровой балки – приварка профильного проката с двух сторон к прокладке по периметру двутаврового профиля. Разделка кромок не требуется.

Второй способ – соединение двутавровых балок встык с последующей наваркой четырех укрепляющих накладок, подбор формы которых зависит от положения двутавра в пространстве. Накладки приваривают на каждую полку и на каждую сторону стенки.

Этапы производства работ:

- На кромках двутавра изготавливают скос, обеспечивающий хороший провар шва.

- Готовят накладки из листовой стали. Укрепляющие элементы прямоугольной формы, привариваемые на полки, должны иметь ширину полок, на стенку – высоту стенки.

- Накладки укладывают на шов, приваривают их по периметру, прижимая с помощью струбцины. Для удобства проведения работ накладки на стенку делают ромбовидными. Главное требование – накладка должна иметь форму, симметричную относительно продольной оси двутавра.

Сварка двутавровых балок с использованием накладок и прокладок применяется для создания конструкций, не подвергаемых значительным нагрузкам. Это связано с тем, что швы, по которым привариваются эти укрепляющие элементы, являются концентраторами напряжений. Еще одна проблема сварных швов – быстрое старение. Для борьбы с этим негативным явлением применяют грунтовочные составы.

Сварку выполняют при зафиксированном положении балок. Для этого их укладывают на жесткие основания, чаще всего – на специализированные стеллажи-фундаменты.

Особенности выполнения болтовых соединений

Для определения способа, как правильно стыковать элементы конструкции из двутавра, необходимо точно знать особенности эксплуатации объекта. Разъемный вид стыкования двутавровой балкиобычно применяется при монтаже конструкций, которые планируется несколько раз демонтировать и монтировать вновь. Выполняется с использованием накладок, имеет преимущества и недостатки.

Плюсы болтового соединения

- Относительная простота сборки, которую могут выполнить рабочие с невысоким уровнем квалификации.

- Отсутствие остаточных напряжений, имеющихся в сварном шве.

- Более простые мероприятия по проверке качества соединений, по сравнению с проверкой сварного шва.

- Отсутствие необходимости привлечения к работе квалифицированных сварщиков.

- Стойкость к ударным и вибрационным нагрузкам. Однако в сложных эксплуатационных условиях может потребоваться периодическая подтяжка крепежа.

Недостатки этого метода – более высокая (по сравнению со сваркой) трудоемкость и металлоемкость из-за необходимости использовать дополнительные усиливающие элементы, постепенное коррозионное разрушение крепежа, изготовленного из «черных» сталей.

Комбинированное стыкование двутавровых балок

Для создания крупногабаритных пролетов применяют способ комбинированного соединения двутавров, сочетающий стыкование на болтах и сварку. Порядок проведения работ:

- соединение балок с помощью накладок и резьбового крепежа из высокопрочной стали;

- сварка поясов;

- закрытие технологических окон с помощью накладок и прокладок.

Источник

Как правильно стыковать двутавровую балку

Большинство зданий из металлоконструкций промышленного и коммерческого назначения представляют собой рамные конструкции состоящие из колонн, балок перекрытия, ферм или ригелей. Как правило, такие здания нередко обладают большими пролетами и высотой, что заставляет производителей и строителей широко использовать стыковые узлы в различных элементах стальных строительных конструкций.

Монтажный стык на накладках при помощи болтового соединения

Подготовка стыка к сварке. Разделка кромок и установка на направляющих планках.

Стык после сварки, шов зачищен, направляющие пластины срезаны.

Применение заводских стыков в первую очередь обусловлено экономическими причинами и размером металлопроката. Из опыта производства металлоконструкций последних лет, в строительстве промышленных зданий в 80% случаев используется нормальная, колонная или широкополочная балка по СТО АСЧМ 20-93, ГОСТ26020-83,и порядка 20% приходится на сварную балку переменного сечения. Стандартная длина двутавровых балок 12,0м, листового проката 6,0м, в целях сокращения издержек на раскрой материалов, приходится производить заготовку отправочных элементов по нарастающей. Например, при длине колонн 10800мм, из одной прокатной балки 12000мм у нас получается заготовка для целой колонны 10800мм и остаток 1200мм, следующую колонну мы получаем наращивая новую прокатную балку получившимся остатком (1200+12000=13200) и снова отрезаем 10800, после чего с полученным остатком 2400мм поступаем так же как описано выше и так далее. С листовой составной балкой поступаем аналогичным образом непосредственно при раскрое листа, но на самих балках стык делается не в одной плоскости, а разносится, стенка варится в одном месте, полки стыкуются под углом 60 и варятся выше и ниже стыка стенки.

Конечно же, в обоих случаях приходится учитывать и место стыка, не допуская его попадание в зону максимальных нагрузок и места сопряжения других элементов конструкции. Заводской стык на колоннах и балках выполняется по условиям расчета согласно СНиП II-23-81*, наиболее часто в заводских реалиях находит применение сварной стыковой шов в с полным проваром и разделкой кромок поясов и стенок сопрягаемых деталей. В случаях, когда нужно обеспечить надежность стыка и основного металла в зонах действия значительных моментов и поперечных сил, стык усиливают накладками, установленными на полки и стенки балки. Для оптимизации процесса проектирования КМ или разработки КМД при производстве металлоконструкций можно так же применять типовую серию 2.400-10 «Нормали заводских стыков профилей в строительных стальных конструкциях», где уже произведен расчет равнопрочности стыка с основным металлом и даны конструктивные решения стыков соединяемых элементов из швеллеров, уголков и двутавров.

Монтажные стыки выполняются из-за ограниченных возможностей транспортирования крупногабаритных металлоконструкций автомобильным и железнодорожным транспортом, при их длине более 15 метров с точки зрения удобства и экономии целесообразнее расчленить конструкцию на более мелкие элементы для доставки потребителю. Объединение отправочных элементов в одно целое производится непосредственно на строительной площадке силами монтажной организации. Монтажные стыки балок и колонн выполняются сварными или болтовыми, по сравнению с заводскими они более трудоемкие и затратные из-за необходимости применения дополнительных элементов для усиления и позиционирования деталей в узлах сопряжений. Самый лучший вариант конечно сварной, встык с полным проваром при условии раздела кромок и физическом методе контроля, однако на монтаже не всегда условия сварки и контроля качества швов соответствуют расчетным, поэтому, как правило, монтажные соединения изначально делаются на накладках усиливающих прочность стыка. Болтовые монтажные соединения так же выполняются на накладках предпочтительно с использованием высокопрочных болтов, такие соединения металлоемки, требуют значительных трудозатрат при производстве, к тому же отверстия ослабляют сечения элементов, однако с точки зрения монтажа их легче собрать и они не требуют высокоспециализированного персонала для выполнения качественного стыка. Довольно эффективны фланцевые соединения, но мало распространены в силу своей повышенной деформативности. Согласно СП 16.13330.2011 – «стыковку колонн на монтаже необходимо производить фрезерованными торцами сваренными встык, либо на накладках со сварными или болтовыми соединениями, в том числе на высокопрочных болтах, так же допускается использование фланцевых соединений воспринимающих растягивающее усилие болтами, а сжимающее через прижим поверхностей фланцев».

Особенности стыкования двутавровых балок

Основной вариант использования фасонного проката с сечением Н-образной формы – в качестве элементов балочных клеток. Соединение балок в таких конструкциях осуществляется в горизонтальной плоскости или опиранием сверху.

В месте опирания для конца двутавра создают опорные ребра жесткости. Они служат для распределения и передачи нагрузки от двутаврового проката – опоре.

Особенности выполнения сварных соединений

Надежным способом создания узлов стыковки балок с двутавровым профилем является сварка. При выполнении сварки встык обязательно проводится контроль качества шва. Чаще всего для повышения надежности узла используют усиливающие накладки.

Один из вариантов удлинения двутавровой балки – приварка профильного проката с двух сторон к прокладке по периметру двутаврового профиля. Разделка кромок не требуется.

Второй способ – соединение двутавровых балок встык с последующей наваркой четырех укрепляющих накладок, подбор формы которых зависит от положения двутавра в пространстве. Накладки приваривают на каждую полку и на каждую сторону стенки.

Этапы производства работ:

- На кромках двутавра изготавливают скос, обеспечивающий хороший провар шва.

- Готовят накладки из листовой стали. Укрепляющие элементы прямоугольной формы, привариваемые на полки, должны иметь ширину полок, на стенку – высоту стенки.

- Накладки укладывают на шов, приваривают их по периметру, прижимая с помощью струбцины. Для удобства проведения работ накладки на стенку делают ромбовидными. Главное требование – накладка должна иметь форму, симметричную относительно продольной оси двутавра.

Сварка двутавровых балок с использованием накладок и прокладок применяется для создания конструкций, не подвергаемых значительным нагрузкам. Это связано с тем, что швы, по которым привариваются эти укрепляющие элементы, являются концентраторами напряжений. Еще одна проблема сварных швов – быстрое старение. Для борьбы с этим негативным явлением применяют грунтовочные составы.

Сварку выполняют при зафиксированном положении балок. Для этого их укладывают на жесткие основания, чаще всего – на специализированные стеллажи-фундаменты.

Особенности выполнения болтовых соединений

Для определения способа, как правильно стыковать элементы конструкции из двутавра, необходимо точно знать особенности эксплуатации объекта. Разъемный вид стыкования двутавровой балкиобычно применяется при монтаже конструкций, которые планируется несколько раз демонтировать и монтировать вновь. Выполняется с использованием накладок, имеет преимущества и недостатки.

Плюсы болтового соединения

- Относительная простота сборки, которую могут выполнить рабочие с невысоким уровнем квалификации.

- Отсутствие остаточных напряжений, имеющихся в сварном шве.

- Более простые мероприятия по проверке качества соединений, по сравнению с проверкой сварного шва.

- Отсутствие необходимости привлечения к работе квалифицированных сварщиков.

- Стойкость к ударным и вибрационным нагрузкам. Однако в сложных эксплуатационных условиях может потребоваться периодическая подтяжка крепежа.

Недостатки этого метода – более высокая (по сравнению со сваркой) трудоемкость и металлоемкость из-за необходимости использовать дополнительные усиливающие элементы, постепенное коррозионное разрушение крепежа, изготовленного из «черных» сталей.

Комбинированное стыкование двутавровых балок

Для создания крупногабаритных пролетов применяют способ комбинированного соединения двутавров, сочетающий стыкование на болтах и сварку. Порядок проведения работ:

- соединение балок с помощью накладок и резьбового крепежа из высокопрочной стали;

- сварка поясов;

- закрытие технологических окон с помощью накладок и прокладок.

Источник