Содержание

- Для чего применяются различные формы разделки кромок. Подготовка металла под сварку

- Основные требования

- ТЕСТ Разделка кромок под сварку

- Правила разделки кромок перед сваркой

- Обязательная подготовка

- Методы резки

- Особенности методов резки

- Оборудование для механической разделки

- Конструктивные элементы подготовки кромок и размеры швов

- Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

- Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

- Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

- Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

- Факторы, влияющие на выбор типа сварного соединения

- Разделка кромок под сварку, виды разделки для труб

- Зачем подготавливать кромки и как правильно обработать поверхность

- Типы готовых кромок — какие бывают и как выбирать

- Кромки для сварки труб, ГОСТы и особенности

Для чего выполняется разделка кромок при сварке

Для чего применяются различные формы разделки кромок. Подготовка металла под сварку

Перед тем как начать сваривание материалов, требуется их подготовить. Подготовка металла под сварку включает такие процедуры как:

Это основные процедуры, выполнение которых поможет улучшить качество получаемого соединения. Дело в том, что если на неподготовленной поверхности останутся лишние частицы, ржавчина и прочие элементы, то это может привести к образованию брака при сварке. Подготовка металла к сварке также помогает обеспечить лучшие условия свариваемости, такие как снятие лишнего слоя с кромок, который потом заполнится металлом электрода. Далеко не все заготовки имеют нужную форму, так что перед свариванием их может потребоваться обрезать или выгнуть. Все эти процедуры, количество которых в каждом случае может быть различным, входят в понятие подготовка металла под сварку. Они регулируются согласно ГОСТ 5264-80.

Основные требования

Все процедуры подготовки должны соответствовать техническим условиям, которые определяются технологией. Слесарные операции при подготовке металла к сварке должны проводиться с учетом техники безопасности, так как для резки может использоваться болгарка и прочее опасное оборудование. Работа должна выполняться только исправленными инструментами. Все процедуры должны четко соответствовать техническому заданию, в особенности, что касается размеров, так как неправильный угол загиба или слишком большой снятый слой с заготовки может привести к тому, что ее уже нельзя будет использовать.

Для каждой процедуры требуется свой набор инструментов, но в качестве основных стоит отметить такие как:

- Металлическая щетка – лучший инструмент для зачистки, который подходит для заготовок любой толщины. С ее помощью можно до блеска очистить любую металлическую поверхность.

- Ацетон – применяется как обезжиривающее средство. Его используют перед началом сварки или перед выкладкой флюса на поверхность, чтобы снять все образовавшиеся пленки;

- Настольные тиски – для гибки в любых условиях. Они отлично подойдут также для фиксации деталей, когда уже пойдет непосредственный процесс сварки.

- Газовая горелка – используется для подогрева металла до нужной температуры. Как правило, последняя подготовка поверхности металла под сварку предполагает его нагрев для избегания деформации.

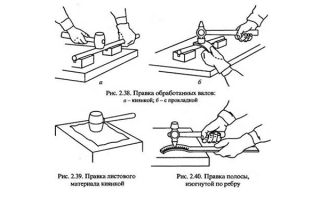

Правка металла и нарезка деталей

Для правки металла использую специальные валы, которые делают процесс автоматически, или же выполняют все вручную. Во втором случае используется пресс или кувалда, чтобы исправить имеющиеся деформации. Прессы больше подходят для массивных швеллеров и двутавров.

После правки можно уже проводить разметку, которая делается перед резкой. Разметка делается мелом или острым металлическим предметом. Для разрезания используется гильотина, ножницы по металлу, которые могут быть автоматическими или ручными. Также используют резку сваркой, которая менее точна, но позволяет разрезать даже толстые слои. Тонкие листы могут резаться болгаркой, что очень удобно, когда будет происходить сварка тонкого металла инвертором.

Резка металла резаком

Зачистка деталей – нюансы

Когда заготовка приняла нужную форму, то следующим этапом, который включает в себя подготовка металла под сварку, является зачистка. Поверхности присадочного материала, а также кромок детали, которая будет свариваться, зачищается от ржавчины, загрязнений, следов окалин и прочих лишних веществ. Также нужно ликвидировать влагу, масляные пятна и другие химические пленки. При сварке металла в ванне не должно быть ничего неметаллического, что привело бы к образованию брака. Даже относительно небольшие остатки лишних вещей приводят к образованию пор, появлению трещин, созданию напряжений в металле и так далее. Благодаря всему этому, надежность сварочного соединения резко снижается.

Подготовка металла под сварку предполагает обработку кромок, особенно, при работе с толстыми заготовками. В итоге, они должны обрести определенную геометрическую форму, которая будет способствовать более надежному соединению. Подготовка включает в себя обработку угла разделки, ширины зазора, создания притупления, регулировку длины скоса и так далее. Кромки не обрабатываются, если толщина составляет менее 3 мм. При слишком большой толщине без обработки металл может не провариться полностью. Особенно актуально это, если у свариваемых деталей различная толщина. Правильный скос обеспечит плавность перехода между деталями, что снимет напряжение нагрузки при эксплуатации детали. После правильно подобранных параметров нужно еще обеспечить надежную фиксацию.

Еще одним процессом, который включает в себя подготовка металла под сварку, является гибка. Полосы и листы пропускают через листогибочные машины, которые имеют от трех до четырех валов в своем составе. Если кромки заготовки уже подготовлены, то можно применять холодную гибку. Профильные детали сгибаются под специальными прессами. Толщина листа определяет ограничения, на какой угол можно согнуть металл, если превысить этот показатель, то могут появиться трещины и нежелательные деформации.

Для малого радиуса сгиба, или же при высокой толщине листа, используют горячий метод, который применяют кузнецы. При повышении температуры материал становится более податливым и для его сгибания требуется меньшее количество усилий. Большие отверстия желательно делать уже после сгибания.

Когда идет подготовка сборка металла под сварку, то отдельные детали требуется зафиксировать, чтобы после сварки они имели правильное положение. Порой недостаточно их просто рядом положить или применить дополнительные инструменты для фиксации. Здесь требуется сделать точечную приварку одной детали к другой, к примеру, в начале и в конце будущего шва. Это поможет зафиксировать деталь по всей плоскости, чтобы она ни как не съехала. Также это помогает избежать деформации при сваривании, когда листы загибаются. Соединение получается не настолько надежным, чтобы выдерживать сильные нагрузки, на теперь заготовку уже можно будет переносить и менять ее положение на любое удобное, к примеру, чтобы сделать горизонтальный шов.

Основные требования к сборке металлоконструкций перед сваркой

Когда совершена подготовка металла под сварку, можно приступать к сборке конструкции. Чтобы все было выполнено правильно, следует придерживаться следующих правил:

- К каждому месту соединения заготовок необходимо обеспечить свободный и удобный доступ;

- Все заготовки нужно закреплять максимально жестко, при этом придерживаясь заданной точности размеров и геометрии положения, чтобы во время сварки не возникли другие деформации и отклонения;

- Все изменения положения в пространстве перед сваркой и во время нее должны отнестись к минимуму, чтобы не было смещений и перекосов;

- Сборка должна проходить таким образом, чтобы она не затрудняла последующие операции, так что нужно все заранее спланировать.

Термическая обработка металла до и после сварки

Подогрев металла перед сваркой является обязательной процедурой для материалов, которые чувствительны к перепадам температур, а также просто для подстраховки, чтобы избежать деформации. Для таких процедур используют газовую горелку, что очень удобно, если сам газ используется в процессе сваривания, как при .

После сваривания подогрев нужен для того, чтобы снять напряжения, которые могут образоваться из-за повышенного содержания водорода. Подогрева выпаривает остатки газа, оставляя только чистый металл.

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку различают V, K, X – образные

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3-3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

Для металла толщиной от 12 до 60 мм делается Х-образная подготовка крсмок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошениой части или так называемое притупление составляет 1-2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа.

Тавровые соединения, применяемые для толщин металла от 2 до 60 мм, также выполняются без скоса или со скосом кромок вертикального листа. Соединения без скоса кромок применяются для толщин от 2 до 30 мм. Такие соединения свариваются как односторонними, так и двусторонними швами. При этом величина зазора может составлять от 0 до 4 мм. Величина катета выбирается в зависимости от толщины листов и условий работы.

Соединения с односторонним скосом кромок выполняются при толщине листов от 4 до 26 мм и двусторонним скосом для толщин металла от 12 до 60 мм. Угол разделки кромок берут равным 50°, а притупление от 1 до 2 мм, величина зазора обычно составляет около 2 мм. Соединения внахлестку выполняются одно- или двусторонние. Швы накладываются сплошные или прерывистые. Соединения внахлестку могут выполняться также с круглыми или удлиненными отверстиям.

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

Провара по всей толщине свариваемых элементов;

Доступа сварочного инструмента к корню шва.

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двусторонним скосом одной или двух кромок (двусторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

Конструктивные элементы формы разделки кромок.

Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва).

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки — прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок — угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление кромки — нескошенная часть торца кромки, подлежащей сварке. Назначение притупления — обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок С обычно составляет 2 мм ± 1 мм. Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения).

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 — 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

ТЕСТ Разделка кромок под сварку

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

Разделка кромок под сварку

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Разделка кромок под сварку.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верные.

1. Разделка кромок выполняется:

а) для улучшения условий сварки и получения гарантированного провара;

б) исходя из эстетических соображений;

в) для предотвращения сварочных деформаций.

2. Начиная с какой толщины на пластинах, как правило, делается скос кромок?

На рисунке изображена кромка:

а) с прямолинейным двусторонним

б) с криволинейным скосом;

в) с прямолинейным односторонним скосом.

Что называется углом скоса кромки?

а) Острый угол между плоскостью скоса кромки и плоскостью торца.

б) Острый угол между плоскостью скоса кромки и плоскостью пластины.

в) Тупой угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки кромок составляет:

6. Величина притупления кромок во всех случаях должна составлять:

На пластинах какой толщины целесообразно делать двусторонний скос кромок?

в) 20 мм и более.

Снятие металла с использованием зубила и молотка приемлемо для толщины пластины, начиная:

За один проход зубилом снимается слой металла толщиной:

10. При доводке кромки напильником вы должны:

а) дойти до края метки керна;

б) снять половину метки керна;

в) снять метку керна полностью.

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

Разделка кромок под сварку

Тестирование в педагогике выполняет три основные взаимосвязанные функции: диагностическую , обучающую и воспитательную :

· Диагностическая функция заключается в выявлении уровня знаний, умений, навыков учащегося. Это основная и самая очевидная функция тестирования. По объективности, широте и скорости диагностирования, тестирование превосходит все остальные формы педагогического контроля.

· Обучающая функция тестирования состоит в мотивировании учащегося к активизации работы по усвоению учебного материала. Для усиления обучающей функции тестирования могут быть использованы дополнительные меры стимулирования студентов, такие как: раздача преподавателем примерного перечня вопросов для самостоятельной подготовки, наличие в самом тесте наводящих вопросов и подсказок, совместный разбор результатов теста.

· Воспитательная функция проявляется в периодичности и неизбежности тестового контроля. Это дисциплинирует, организует и направляет деятельность учащихся, помогает выявить и устранить пробелы в знаниях, формирует стремление развить свои способности .

Тестирование — это более мягкий инструмент, они ставят всех обучающихся в равные условия, используя единую процедуру и единые критерии оценки, что приводит к снижению предэкзаменационных нервных напряжений.

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Правила разделки кромок перед сваркой

Проплавление металла толщиной 5 мм и более довольно трудная задача при использовании ручной дуговой сварки. Получение качественного шва в этих условиях затруднительно даже для опытных сварщиков.

По этой причине ГОСТами и другими руководящими документами предписывается формировать соответствующим образом кромки заготовок. Разделка кромок под сварку делается при выполнении практически всех угловых и стыковых соединений.

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

Конструктивные элементы подготовки кромок и размеры швов

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta

Виды подготовки кромок по сварку

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм,механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемое изделия.

Стандарты на конструктивные элементы сварных соединений по способам сварки

Притупление с обычно составляет 2 ± 1 мм. Его назначение -обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5-2мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (так называемое усиление шва), так и с обратной стороны, т. е. форма так называемого обратного валика. В стыковых,особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Важное значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Подготовка кромок технологических трубопроводов (НГДО4,12, ОХНВП16, МО2, ГДО)

Отклонение от перпендикулярности торца трубы относительно образующей:

05мм. для Dу до 65мм.; 1,0мм. для Dу св.65мм. до 125мм.; 1,5мм для Dу свыше 125мм. до 500мм.; 2,0 мм для Dу свыше 500мм.(п. 7.1.18. ПБ 03-585-03)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 20 мм. должны быть очищены от ржавчины и загрязнений до металлического блеска и обезжирены (п. 7.1.19. ПБ 03-585-03)

Газовую, воздушно-дуговую или плазменную резку труб из закаливающихся теплоустойчивых сталей необходимо производить с предварительным подогревом 200-250 С и медленным охлаждением. После резки кромки должны быть проконтролированы капиллярной или порошковой дефектоскопией. Обнаруженные трещины удаляются механической зачисткой по всей кромке. (п.п. 7.1.16., 7.1.17 ПБ 03-585-03)

После термической резки кромки труб из закаливающихся сталей должны быть зачищены на глубину не менее 3 мм., а из углеродистых и аустенитных сталей на глубину не менее 0,5 мм. от наибольшей впадины реза (п.п. 18.20,18.21 РД 38.13.004)

Подготовка кромок трубопроводов котельного оборудования (КО1,2)

Концы труб из углеродистых и низколегированных сталей разрешается обрабатывать кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов огневой резки.Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены на ширину: по наружной поверхности не менее чем на 20 мм. от кромки разделки, –по внутренней не менее 10 мм. При установке штуцера поверхность со стороны наложения шва должна быть зачищена на ширину 15-20 мм. от отверстия, а поверхность очка на всю глубину. (п. 6.2.4. РД 153-34.1-003)

Кислородную резку труб из хромо молибденовых и хромо ванадиевых сталей с толщиной стенки более 12 мм. при температуре воздуха ниже 0 С необходимо производить с предварительным подогревом 200 С и медленным охлаждением. (п. 6.1.5. РД 153-34.1-003)

При термической резке высоколегированных сталей (мартенситного мартенситно-ферритного и аустенитного классов)должен быть предусмотрен припуск не менее 1 мм. на последующую механическую обработку (п. 6.1.4. РД 153-34.1-003)

Подготовка кромок строительных конструкций

Непосредственно перед сваркой кромки и прилегающие к ним участки на ширину 20 мм. при ручной или механизированной дуговой сварке и не менее 50 мм. для автоматической, а также места примыкания начальных и выводных планок должны быть тщательно очищены от окалины грязи, краски, масла, ржавчины,влаги, снега и льда. (п. 5.6. РД 3415.132, п.1.4.2 ОСТ 36-58, п. 6.5 ОСТ 36-60)

Огневую резку кромок деталей из стали С345 и более прочных при температуре окружающего воздуха ниже минус 15 С нужно проводить с предварительным подогревом металла в зоне реза до 100 С. (п. 5.5. РД 3415.132)

После термической (кислородной, воздушно-дуговой, плазменной) резки поверхности реза должны быть механически обработаны:

- на элементах из сталей С235 до С285 – до удаления следов резки

- на элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм.

- на элементах из сталей С390 до С440 — с удалением слоя толщиной не менее 2 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок (п. 5.3. РД 34 15.132).

Подготовка кромок трубопроводов газового оборудования (ГО 1,2)

Типы конструктивные элементы и размеры сварных соединений должны соответствовать ГОСТ 16037 (п.7.49. СП 42-102)

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф машинкой (п. 7.51. СП 42-102)

Кромки труб (элементов) и прилегающие к ним участки по внутренней и наружной поверхностям шириной не менее 10 мм. должны быть очищены до металлического блеска (п. 7.52. СП 42-102)

Подготовка кромок магистральных и промысловых газопроводов (СТО Газпром 2-2.2-136)

Геометрические параметры торцов труб, СДТ, ЗРА должны соответствовать ТР-1 – ТР-23 Таблица А8

Свариваемые кромки и прилегающие к ним внутренние и наружные поверхности свариваемых элементов должны быть зачищены механическим способом шлиф машинкой на ширину не менее 15 мм.

(п 10.2.13)

Допускается производить резку труб, в т.ч. для выполнения

специальных сварных соединений (захлестов и др.), с применением оборудования механизированной орбитальной газовой или воздушно-плазменной резки с последующей механической обработкой торцов труб станком подготовки кромок или шлиф машинками до требуемой разделки при этом, металл должен быть сошлифован на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть сошлифовано «заподлицо» с внутренней поверхностью трубы (п.10.2.7)

Подготовка кромок сосудов, работающих под давлением (ГОСТ Р 52630-2007) (КО 3, ОХНВП 1,2)

Форма подготовки кромок должна соответствовать требованиям технической документации или проекта.

Кромки подготовленных под сварку элементов сосудов должны быть зачищены на ширину не менее 20 мм, Кромки не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Кромки должны проходить визуальный осмотр для выявления пороков металла. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — также и отслоения коррозионно-стойкого слоя.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Технологические особенности подготовки под сварку и сварки стыковых, угловых, тавровых и нахлесточных соединений одно- и двухсторонних, со скосами и без скоса кромок, на весу и на подкладках.

При стыковом шве в верхнем диапазоне толщины листа должна быть проведена подготовка корня шва с обратной стороны. Это рекомендуется и для предотвращения возникновения дефектов и при всех случаях сваривания подварочных слоев и при двустороннем свариванииX-образных и двойных Y-образных швов в верхнем диапазоне толщины листа. УV-образных швов и швов HV фаза корня может быть несколько ломаной, высота притупления Y-образного шва зависит от используемой силы тока. U- образные швы и двусторонние U-образные швы по экономическим соображениям используются прежде всего при сваривании листов большой толщины, так как из-за небольшого угла раскрытия заполняемый объем шва меньше, чем при V-образных, Y- образных,X-образных и двойных Y-образных швах. У угловых швов зазор между кромками должен быть как можно меньшим, чтобы в него не мог попасть шлак. Это касается в первую очередь Т-образных соединений, соединений внахлестку и угловых швов.

Разделка сварных кромок у нелегированных и низколегированных сталей производится, как правило, газовыми автогенными резаками. Высоколегированные стали и металлы, подвергаемые ручной сварке, могут разрезаться плазменной струей. Удаление возникающей при термической резке оксидной пленки требуется, как правило, только в исключительных случаях. При наличии особенных требований в отношении соблюдения небольших допусков рекомендуется механическая доработка кромок. В особенности это относится к кольцевым швам. Современные технологии резки электронным или лазерным лучом чаще используются в механизированном производстве и являются скорее исключением при ручной сварке стержневым электродом.

Факторы, влияющие на выбор типа сварного соединения

При выборе типа сварного соединения учитывают:

- условия нагружения сварной конструкции при эксплуатации (статические или динамические нагрузки постоянные,переменные и др.)

- способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях)

- удобства и возможности при сборке и сварке, достигаемую экономию основного металла, электродов и др.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Разделка кромок под сварку, виды разделки для труб

Студентам-сварщикам на лекциях рассказывают основы и важность каждого подготовительного этапа перед сваркой. Ученики знают, с какой целью выполняют разделку кромок, а на практических занятиях тренируются с различными видами сварных соединений и их подготовкой.

Эта статья расскажет о базовых особенностях сварки: о правильной подготовке кромок металла, видах соединений и способах подготовки согласно ГОСТу.

Зачем подготавливать кромки и как правильно обработать поверхность

Предварительная разделка кромок под сварку при толщине металла 5 миллиметров выполняется обязательно, согласно сварочным нормам. Это делается для того, чтобы проварка элементов была глубокой, жидкий металл электрода заполнил полости между соединяемыми частями, и застывший шов обеспечил прочность конструкции.

Государственные стандарты подготовки кромок индивидуально подобраны для всех типов сварочных соединений (швов) листового металла:

Разделка кромок под сварку труб — отдельный сборник сертифицированных стандартов по обработке кромок трубных соединений. ГОСТы также отделяют стыковые, нахлесточные и угловые соединения, где скос кромок подбирается исходя из толщин свариваемых металлов.

Когда сечения и скосы выполнены согласно стандартам, сварщики приступают к другому, не менее важному этапу подготовки — зачистке и обезжириванию. Для этого мастер использует специальную ручную стальную щетку или абразивные зачистные круги, а затем — растворитель или ацетон для химического обезжиривания поверхности.

Обезжиривание и зачистка перед сваркой — неотъемлемые особенности качественной профессиональной работы. Элементы сварки зачищаются после среза и обезжириваются от следов ржавчины, маслянистых структур, влаги, окалин. Невыполнение этого этапа приводит к необратимым последствиям:

Хрупкий сварный шов;

Неоднородный шов (включения шлаков в металл);

Появление пор и микро завоздушин в шве;

Появления трещин по шву;

Пережог, перегрев металла.

Важно соблюдать последовательность действий:

Подготовить кромку (снять фаски).

Зачистить от следов коррозии, старой краски, лака и прочих материалов.

Только после этого можно делать наметку и прихваты, и возможности обработать кромки больше не будет.

Типы готовых кромок — какие бывают и как выбирать

Виды разделки кромок по Госстандартам учитывают массу параметров, которые имеют свои термины:

Угол разделки кромки (α) — его наличие обеспечивает плотный шов и качественную сварную ванну.

Длина скоса кромки (L) — обеспечивает плавный переход толщины металла.

Размер притупления кромок (S) — начинается там, где заканчивается скос и обеспечивает устойчивость сварки, равномерное наложение шва.

Зазор между двумя кромками (а) — требует внимательности и правильного подхода, т.к. от его величины зависит полнота провара.

Смещение кромок относительно друг друга (δ) — влияет на прочность соединения и допускается не более 10% от толщины металла.

Опытный сварщик знает все виды разделки кромок под сварку по ГОСТу и умеет их подобрать в зависимости от толщины металла, типа соединения и способа сварки. Стандарт для наиболее распространенной ручной дуговой сварки (ГОСТ 5264-80) включает по 4 и более типов форм кромок для каждого типа соединения:

Для стыкового — 15 видов кромок;

Для углового — 5 видов кромок;

Для таврового — 4 вида кромок;

Для нахлесточного — один вид: без скоса кромок.

Такие линейные типы сварных соединений, где требуется предварительная разделка кромок, встречаются на каждом шагу:

Металлические инсталляции — предметы искусства;

Винтовые и пожарные лестницы;

Отдельные виды перил и ограждений;

В судостроении и ремонте.

Кромки для сварки труб, ГОСТы и особенности

Разделка кромок под сварку труб занимает отдельную категорию, так как трубные соединения — более сложные и требуют долговечности. Трудно перечислить все сферы деятельности, где «варят» трубы, наиболее часто встречаемые области, это:

Водопровод и канализация;

Отопление — трубы и радиаторы;

Газо и нефтепровод.

Разделка кромок труб под сварку ГОСТ 16037-80 распространяется на соединения из стали и учитывает особенности соединяемых элементов и типов соединений:

Параметры конструкции элементов (труб, арматуры);

Габаритные размеры (диаметр и толщина);

Тип соединения (С — стыковое, У — угловое и Н — нахлесточное).

Условия и требования, описываемые в стандартах, обязательны к соблюдению и являются определяющими признаками качественной и «правильной» сварки. Они подходят для работы ручной дуговой сваркой, дуговой сваркой в защитном газе, дуговой сваркой под флюсом и газовой сваркой. Основные условные обозначения подробно описаны в стандарте 16037-80.

Обязательным также является качественная очистка и обезжиривание поверхности кромок и тех элементов трубы, которые будут участвовать в сварке.

Обрез трубы или участка делают по нанесенным на трубу отметкам: резать надо осторожно, учитывая толщину трубы и особенности отрезного круга (если Вы используете болгарку).

Краткие выводы

Сварка металлических конструкций и труб — чрезвычайно ответственная и сложная работа, требующая опыта и определенных теоретических знаний.

Правильная подготовка кромок свариваемых элементов гарантирует в будущем прочность шва и долговечность всей конструкции.

Основные условия подготовки кромок собраны в общепринятых государственных стандартах и определяются ГОСТами, в зависимости от применяемых методов сварки.