Содержание

- Электродуговая металлизация (Arc spray)

- Металлизация – надежная защита поверхностей различных изделий

- 1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

- 2 Алюминирование и силицирование – информация о методиках

- 3 Особенности электродуговой обработки стальных поверхностей

- 4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

- 5 Несколько слов о металлизации печатных плат

- Электродуговое напыление металла

- Электродуговое напыление

- Электродуговая металлизация

- Суть и назначение электродуговой металлизации

- Технология процесса обработки металла

- Основные этапы электродуговой металлизации изделий

- Последующая обработка поверхности (присадочные материалы)

- Область применения

- Электродуговая металлизация

- Преимущества

Электродуговое напыление металла

Электродуговая металлизация (Arc spray)

В последние годы возросла потребность в электродуговой металлизации. Электродуговая металлизация (ЭДМ) имеет широкие возможности по сравнению со всеми известными методами нанесения металлопокрытий. С применением ЭДМ можно восстанавливать детали машин широкой номенклатуры в различных отраслях промышленности и сельского хозяйства, обеспечивать долговременную антикоррозионную защиту алюминием и цинком диффузионных агрегатов сахарных заводов, труб, резервуаров и других металлоконструкций, получать покрытия из псевдосплавов, например, из алюминия и стали, меди и стали, бронзы и стали, а также декоративные покрытия цветными металлами (медью, бронзой, латунью, алюминием).

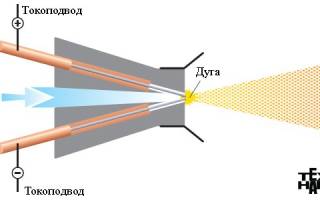

Принципиальная схема дуговой металлизации показана на рис. Через два канала в горелке непрерывно подают две проволоки, между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струей сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкораспыленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, хотя при напылении коррозионно-стойкой сталью 308 и алюминиевыми сплавами используют азот. При дуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса. Поэтому в настоящее время для дугового напыления применяют источники постоянного электрического тока со стабилизатором напряжения или источники со слегка возрастающей характеристикой.

Дуговая металлизация обладает следующими преимуществами. Применение мощных электрометаллизационных установок (электродуговой металлизатор ЭМ-17, ЭМ-19) позволяет значительно повысить производительность процесса и сократить затраты времени. Например, при силе тока 750 А можно напылять стальное покрытие с производительностью 36 кг/ч, а при силе тока 500 А – цинковое покрытие с производительностью 1,2 кг/мин, что в несколько раз превышает производительность газопламенного напыления.

К числу недостатков дугового напыления относится опасность перегрева и окисления напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в состав напыляемого материала (например, содержание углерода в материале покрытия снижается на 40-60 %, а кремния и марганца – на 10-15 %).

При нанесении слоя покрытия на поверхность детали ее нагрев до 50 – 70 °С не вызывает никаких структурных изменений в металле детали, т. е. его механические свойства сохраняются, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников.

Однако, применяя металлизацию, необходимо учитывать, что металлизированный слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять металлизацию для восстановления деталей с ослабленным сечением не следует. При восстановлении деталей, находящихся под действием динамических нагрузок, а также деталей, работающих при трении без смазочных материалов, необходимо знать, что сцепляемость напыленного слоя с основным металлом детали недостаточна.

Получение качественных покрытий возможно лишь при строгом соблюдении режимов и тщательной подготовке поверхностей деталей, подвергающихся металлизации.

При подготовке поверхности деталей к металлизации отдельные операции выполняют в такой последовательности: очищают детали от загрязнений, пленок, окислов, жировых пятен, влаги и продуктов коррозии; выполняют предварительную обработку резанием поверхности для придания ей правильной геометрической формы; получают на поверхностях деталей шероховатость, необходимую для удержания нанесенного слоя металла; обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации.

Поверхности деталей, подлежащих металлизации, очищают от загрязнений в моечных машинах, щетками, промывают в бензине или растворителях, нагревают в печах пламенем газовой горелки или паяльной лампы. Обработкой резанием исправляют геометрическую форму детали и доводят размеры детали до размеров, при которых возможно нанесение покрытий заданной толщины. На концах цилиндрических поверхностей оставляют буртики и протачивают замки в виде кольцевых канавок, предохраняющие покрытие от разрушения.

Необходимую шероховатость на поверхности деталей, подлежащих металлизации, получают следующими способами. На поверхности термически необработанной круглой детали на токарно-винторезном станке нарезают «рваную» резьбу резцом, установленным с большим вылетом ниже оси детали на 3 – 6 мм. Вибрация резца приводит к появлению шероховатой поверхности с заусенцами. Резьбу нарезают при скорости резания 8 – 10 м/мин (без охлаждения) за один проход резца на глубину 0,6 – 0,8 мм. Шаг резьбы составляет 0,9 – 1,3 мм, а для вязких и мягких материалов – 1,1 –1,3 мм. На галтелях резьбу не нарезают. Для выхода резца при нарезании резьбы и устранения выкрашивания покрытия у торца детали делают кольцевые канавки, глубина которых должна быть на 0,2 – 0,3 мм больше глубины резьбы. В ряде случаев кольцевые канавки заменяют черновой обточкой с оставлением буртиков шириной 1 – 2 мм. В табл. 31 приведены некоторые режимы при нарезании рваной резьбы.

Часто нарезание резьбы заменяют более производительным процессом – накаткой резьбы. Прочность связи основного металла с покрытием при этом несколько ухудшается.

Производительность напыления электрическими аппаратами зависит от применяемого материала. Если режим напыления выбран правильно, то при толщине покрытия 0,5 – 0,7 мм поверхностный слой нагревают до 70 °С; при толщине покрытий 2 – 3 мм и более температура этого слоя достигает 100 – 150 °С. Нагрев может явиться причиной возникновения высоких напряжений. Для уменьшения нагрева детали покрытие наносят тонкими слоями отдельными участками. Так, при напылении шеек валов диаметром 150 мм и значительной длине этих шеек за один проход напыляют поверхность площадью не более 800 – 1000 мм 2 .

Твердость покрытия можно регулировать подбором исходного материала или режима охлаждения в процессе нанесения покрытия.

Как указывалось ранее, технологический процесс нанесения покрытия изменяется в зависимости от формы детали. На детали с плоскими поверхностями покрытия наносят чаще всего вручную. В отдельных случаях для нанесения распыленного материала используют металлорежущие станки. При напылении покрытий плоских деталей возникает ряд трудностей, которые являются прежде всего результатом появления остаточных растягивающих напряжений, стремящихся оторвать покрытие от детали. При толщине слоя более 0,3 мм возможен отрыв покрытия по концам плоских поверхностей.

Для предупреждения скалывания или выкрашивания покрытия по внешнему периметру плоской поверхности делают специальные канавки.

Подготовка плоских деталей под покрытия состоит в нарезании «рваных» канавок на строгальных станках или создании грубой шероховатой поверхности электрическими способами. На поверхностях небольших плоских деталей нарезают на токарных или карусельных станках «рваные» канавки в виде архимедовой спирали. На строгальных станках отрезными резцами с закругленным лезвием можно нарезать параллельные канавки и прикатать вершины канавок. Прикатанные поверхности подвергаются пескоструйной обработке. Канавки должны располагаться перпендикулярно к направлению действия нагрузки.

При толщине покрытия более 0,5 мм подготовка детали состоит в нарезании канавок в форме ласточкина хвоста с шагом 2 – 3 мм или в установке шпилек (в шахматном порядке) с насечкой промежутков зубилом.

У деталей сложной формы для заделки трещин, раковин и плоских деталей применяют пескоструйную обработку сухим кварцевым песком с размером частиц 1,5 – 2 мм.

В отдельных случаях шероховатые поверхности и получают, наматывая на деталь очищенную от окалины проволоку диаметром 0,5 – 1,6 мм с шагом, равным двум – пяти диаметрам проволоки. Намотанную проволоку закрепляют сваркой, после чего проводят пескоструйную обработку.

Для получения высокого качества покрытия струю распыленного металла направляют перпендикулярно к обрабатываемой детали и выдерживают расстояние от сопла металлизатора до изделия (детали) в пределах 150 – 200 мм. Вначале металл наносят на участки детали с резкими переходами, углами, галтелями, уступами, а затем осуществляют металлизацию всей поверхности, равномерно наращивая металл. Требуемые размеры, качество отделки и правильную геометрическую форму поверхностей, покрытых распыленным металлом, получают при окончательной механической обработке.

Работы по восстановлению изношенных деталей металлизацией связаны с загрязнением окружающего воздуха пылью и парами распыляемого металла, действием электрической дуги, а также шумами, издаваемыми аппаратами. В соответствии с требованиями охраны труда при использовании металлизационной установки в цехе или закрытом помещении должна быть установлена вентиляция. В условиях обычно применяемого типового металлизационного оборудования эта вентиляция состоит из системы местных отсосов, которые должны быть установлены у каждого рабочего места (пескоструйного шкафа, кабины, токарного станка). На основании опыта эксплуатации металлизационных установок скорость движения воздуха в плоскости принимают не менее 1 – 1,2 м/с, а в сечении открытого горизонтального зонта у токарного станка не менее 4 м/с. Воздух, отсасываемый из пескоструйного шкафа, подлежит обязательной очистке от пыли в пылесборниках, устанавливаемых вне помещений, или в циклонах. Кроме того, помещение для металлизационной установки предприятия должно быть оборудовано в зимнее время системой приточной вентиляции с подогревом воздуха, подаваемого в помещение. Для защиты глаз от действия ультрафиолетовых лучей необходимо пользоваться очками с темными стеклами.

Металлизация – надежная защита поверхностей различных изделий

Под металлизацией понимают процесс нанесения специального слоя металла на металлические, бетонные, стеклянные и пластмассовые поверхности для придания им высокой жаро-, износо- и коррозионной стойкости, а также повышения декоративных качеств изделий.

1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование). Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

- жидкой – изделие погружается в расплав металла;

- твердой – используется ферросплав, содержащий хлористый аммоний;

- газовой – выполняется в газовых атмосферах, в которых присутствуют галогенные комбинации диффундирующего компонента.

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

- малая скорость диффузии (алитирование, силицирование – это достаточно длительная процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз менее эффективны, нежели покрытия, получаемые, например, при цементации стали.

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

3 Особенности электродуговой обработки стальных поверхностей

Электродуговая металлизация – нанесение защитного покрытия посредством расплавления электродугой проволочных электродов и последующего распыления (в сжатой струе воздуха) металла, выполняющего роль протектора. В результате подобного процесса (требуется специальное оборудование) на поверхность стальных изделий наносятся мелкие частицы, которые формируют покрытие сплошного типа.

Электродуговая металлизация характеризуется рядом достоинств:

- большая (до 15 мм) толщина получаемого защитного слоя;

- недорогое оборудование и сравнительно простая технология процесса;

- возможность внедрения в производство специальных линий, автоматизирующих проведение операции;

- отличная производительность.

Кроме того, электродуговая металлизация гарантирует рациональный расход распыляемых металлов, малые затраты (энергетические) на получение покрытия с заданными параметрами, высокую производительность. Да и оборудование для нее отличается повышенной надежностью.

Не лишена электродуговая металлизация и недостатков. Во-первых, ее технология не всегда обеспечивает хорошую прочность сцепления стальной основы с наносимым покрытием. Во-вторых, выполнять данное напыление не рекомендуется для обработки изделий, работающих в коррозионных средах.

4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

Широкое распространение получила вакуумная металлизация и напыление конструкций из стекла, металла, керамики, пластмасс и пластика. Ее используют для улучшения декоративных характеристик:

- сварных конструкций;

- решеток, светильников, элементов экстерьера и интерьера;

- разной по назначению фурнитуры;

- сувениров;

- аксессуаров транспортных средств.

Чтобы качественно выполнить подобное напыление, требуются специальные устройства и дорогое оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подходит для защиты стеклянных, металлических, пластиковых и керамических изделий. Для процесса необходимо особое оборудование, поэтому выполнить его в домашних условиях невозможно.

Еще одна сложная методика защиты поверхности – плазменная металлизация. Она также требует применения специального оборудования, позволяющего получать ионизированный газ (техническую плазму). Такой вид обработки производят при помощи порошковых материалов, дополнительно используют металлические прутки и проволоку.

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

- сначала происходит активация меди за счет катализирующего воздействия палладия, входящего в состав смеси для обработки печатных плат;

- затем на центрах активации начинается процесс восстановления меди.

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.

Электродуговое напыление металла

Электродуговое напыление

Способы газотермического напыления

В зависимости от источника энергии для нагрева и транспортировки частиц материала покрытия различают следующие способы напыления: электродуговое, газопламенное, высокочастотное, плазменное, детонационное и упрочнение конденсацией металла с ионной бомбардировкой.

Процесс характеризуется тем, что получение расплава осуществляется в результате тепла электрической дуги, горящей между двумя электродными проволоками, а распыление осуществляется струей сжатого воздуха (рис. 9.2). Металл распыляется до частиц размером 10 — 50м км, толщина получаемого слоя может достигать 12 мм и выше. Однако его прочность и устойчивость к динамическим нагрузкам низкая. К другим недостаткам следует отнести перегрев и окисление напыляемого материала и выгорание легирующих элементов присадочного металла. Например, содержание углерода в сплаве покрытия снижается на 40 — 60%, а кремния и марганца — на 10— 15 %. К достоинствам электродугового напыления относится высокая производительность процесса (до 65 кг/ч), высокая износостойкость покрытия, а также простота и технологичность процесса.

Восстановление деталей электродуговым напылением включает подготовку поверхности к нанесению покрытия, непосредственно напыление и последующую механическую обработку. Напыление как бы состоит из трех процессов: перевода электродной проволоки в жидкую фазу, распыление расплава струей воздуха и формирование покрытия. Процесс плавления металла электродной проволоки характеризуется высокой температурой горения электрической дуги, цикличностью и скоротечностью явлений, протекающих в зоне плавления. При плавлении проволоки в процессе электродугового напыления происходят следующие циклы явлений:

горение пути между электродами и плавление их;

первый разрыв электрической цепи электродов;

короткое замыкание и дальнейшее плавление электродов;

искровой разряд, зажигающий новую дугу.

Расплавление материала электродов происходит и в момент горения и короткого замыкания дуги. В моменты разрывов электрической цепи электродов плавление металла не происходит. Длительность каждого из указанных циклов составляет тысячные доли секунды. Длительность периода горения дуги при работе электродугового металлизатора на переменном токе составляет 43 — 49,5 % от длительности цикла всех явлений. Поэтому температура жидкого сплава при различных рассмотренных циклах различна. Наиболее высокая температура будет при горении дуги. Это благоприятно сказывается на образовании большого числа мелкодисперсных частиц металла. В то же время при коротком замыкании температура расплава будет более низкая, и распыл получается с частицами более крупными.

На структуру и свойства слоя значительное влияние оказывает скорость движения частиц, их масса и размеры, температура во время полета. Большинство этих факторов зависит от режимов электродуговой металлизации.

Скорость металловоздушной струи так же, как и температура частиц, изменяется от зоны плавления до восстанавливаемой (упрочняемой) поверхности. Например, скорость частиц от небольшой начальной скорости, равной 18,8 м/с, увеличивается до максимальных значений, а затем по мере удаления от источника тепла уменьшается. Ориентировочно можно считать максимальную скорость частиц распыленной стали не менее 190 м/с. Конечная скорость полета частиц на расстоянии 250 мм от сопла металлизатора составляет около 85 м/с, а время нахождения частиц в воздухе не более 0,003 с. Высокая скорость и малое время полета распыленных частиц металла позволяют им достигать поверхности детали, будучи в пластическом состоянии. Так, температура части металла по оси струи на расстоянии от сопла аппарата, равном 50 мм, составляет 1030 °С, а на удалении 200 мм — 900 «С.

Высокая конечная скорость полета частиц металла, обладающих большим запасом кинетической энергии, способствует плотному контакту частиц с микрорельефом поверхности детали и между собой. Увеличению контактной поверхности способствует пластическое состояние частиц. Некоторое влияние на снижение контактной прочности оказывает окисление восстанавливаемой (упрочняемой) поверхности, а также металлических частиц в процессе полета и нанесения их на деталь. Известно, что Окислы являются более хрупкими, чем металл, и в этой связи снижают прочность нанесенного слоя. При использовании, например, в качестве транспортирующего газа азота прочность металлизационных покрытий заметно увеличивается, благодаря уменьшению содержания в них окислов.

Промышленностью серийно выпускается комплект оборудования для электродуговой металлизации КДМ-2, в который входят два электрометаллизационных аппарата ЭМ-14М,специализированный тиристорный источник питания ТИМЕЗ-500 с пультом управления и блоком кассет.

Характеристики комплекта а также наиболее широко используемых стационарных электро дуговых, металлизаторов ЭМ-12.И ЭМ-1,5 приведены в табл. 9.1.

Электродуговое напыление используют для антикоррозионной защиты алюминием и цинком различных вместимостей, труб и металлоконструкций. Для восстановления деталей данный способ напыления нашел более широкое распространение за рубежом. Например, в Германии все разновидности коленчатых валов карбюраторных и дизельных двигателей восстанавливают электродуговой металлизацией. Такие коленчатые валы по износостойкости не уступают новым.

Таблица 9.1. Техническая характеристика оборудования для электродугового напыления

На отечественных ремонтных предприятиях внедрен технологический процесс восстановления приварочной плоскости головок цилиндров, в основу которого положен способ электродуговой металлизации. На 4-м Горловском ПО«Авторемонт» организован специализированный участок восстановления напылением привалочной плоскости головок цилиндров двигателей ЗМЗ-53. Для металлизации используют проволоку Св-Ак-5диаметром 2 мм. Режим металлизации: ток дуги — 300 А, напряжение — 28 — 32 В, давление сжатого воздуха — 0,4 — 0,6 МПа, дистанция металлизации — 80 — 100 мм; источник питания — ВДГИ-301, электрометаллизатор — ЭМ-12. Используемая технология достаточно надежна, положительный результат получен при изменении давления сжатого воздуха в широких пределах, что особенно важно для реальных производственных условий. Толщина наносимого слоя — до 5 мм, продолжительность операции —8 — 10 мин.

Установка для электродуговой металлизации головок цилиндров представляет собой закрытую камеру с установленным в ней аппаратом модели ЭМ-12. Головка блока цилиндров двигателя ЗМЗ-53 монтируется к перемещается в специальной кассете. Производительность установки — до 25 головок в смену. Потребляемая мощность — не более 10,8 кВт. Сжатый воздух подвергается двойной очистке, проходя через два масловлагоотделителя.

При обследовании головок цилиндров, восстановленных способом электродугового напыления и повторно поступающих в ремонт, выявлено следующее: отсутствует отслоение покрытий от деталей и прогар покрытий, а также подтекание охлаждающей жидкости под покрытие. Коррозионная стойкость покрытий не ниже, чем у основного металла.

Себестоимость восстановления головок цилиндров двигателя ЗМЗ-53, восстановленных описанным способом, составляет 28,5 % от стоимости новых головок.

Электродуговая металлизация

Уже не первый год параллельно с основным направлением деятельности в компании активно развивается такое направление организации антикоррозионной защиты, как термическое напыление металлизационных покрытий методом электродуговой металлизации.

Наши рабочие бригады, оснащенные оборудованием для термического напыления (производства Германии), успешно зарекомендовали себя на выездных участках при проведении работ в рамках реализации международных проектов по антикоррозионной защите строительных конструкций в соответствии с требованиями международного стандарта ISO 2063-1; ISO 2063-2 и с приемкой специалистов технического контроля TÜV International RUS.

Защита от коррозии

Электродуговая металлизация применяется для антикоррозионной защиты цинком и алюминием путем нанесения на детали или изделия.

Преимущества процесса электродуговой металлизации

- Процесс электродуговой металлизации имеет высокую производительность и низкие эксплуатационные расходы.

- Для получения покрытия c необходимыми свойствами во время металлизации оператор может использовать две разных проволоки.

- В сравнении с газопламенным способом этот термический процесс напыления дает более прочное покрытие с высокой адгезией.

- Стоимость покрытия уменьшается, так как в процессе нанесения не требуется использования кислорода, горючего газа или керосина.

- Безопасный процесс напыления.

- Для получения покрытия c необходимыми свойствами во время металлизации оператор может использовать две проволоки.

Электродуговая металлизация (ЭДМ) — это метод защиты от коррозии посредством газотермического распыления частиц цинка и алюминия на поверхность различных деталей, изделий, оборудования. Это единственный способ защиты конструкционных сталей, рекомендованный стандартом международного значения: EN ISO 14713. Только с помощью этого метода удается добиться срока эксплуатации более 20 лет в агрессивных средах.

Суть и назначение электродуговой металлизации

Электродуговая металлизация подразумевает под собой процесс нанесения на поверхность изделий тонкого слоя металла. В результате этого изменяются свойства металлоконструкций — они приобретают надежную антикоррозионную защиту от агрессивного воздействия окружающей среды в жидкостях, а также снаружи и внутри сооружений.

Для того чтобы выполнить металлизацию, используется электродуга, которая горит между парой токопроводящих проволочных элементов. Выглядит это как разжижение двух проволок в электродуге. Расплавленный до капельного состояния металл с помощью газа (аргона, гелия, азота) или сжатого воздуха переносится на подготовленную поверхность, застывает, кристаллизуется и образует прочный металлический слой.

Соединение капель цинка или алюминия с основным металлом происходит за счет механического сцепления (адгезии) и силы молекулярного притяжения (диффузии). В результате синергии двух типов соединений частиц и основы металлическое покрытие не отслаивается при механическом воздействии и имеет большой срок эксплуатации.

В процессе электродуговой металлизации обрабатываемые изделия нагреваются до температуры не более 120 °С. Относительно невысокие температуры исключают появление изменений в структуре металла и его последующую деформацию.

После проведения электродуговой металлизации на металлоконструкцию при необходимости наносятся лакокрасочные материалы. Слои усиливают защитное действие друг друга и общий срок эксплуатации изделия.

Технология процесса обработки металла

Технология электродуговой металлизации представляет собой поступление расплавленных присадочных проволок сечением 1,5–2 мм через сопла горелки на обрабатываемую основу. Используемые проволочные стержни достигают температуры плавления за счет работы электрической дуги.

Прибор для электродуговой металлизации оснащен соплом, из которого выходит газ или сжатый воздух — он подхватывает расплавленные капли металла и направляет их на обрабатываемую металлическую поверхность. Сжатый газ применяется в том случае, если используются проволоки из нержавеющей стали, и азот, если проволока изготовлена из алюминия или цинка.

Сила распыления расплавленных капель подбирается в соответствии с нужным режимом работы электродуги, который влияет на расстояние между проволоками. Также на этот фактор оказывает влияние постоянство тока в электросети: если ток стабилен, напыление получается равномерным, с тонкозернистой структурой.

Перед проведением работ поверхность предварительно подготавливается: обезжиривается, затем очищается от загрязнений, следов коррозии, масел. Для этого используют дробе- или пескоструйную очистку. Чтобы обеспечить более надежное сцепление частиц металла с основной поверхностью, перерыв между подготовкой и началом металлизации должен быть не более 2 часов.

Чтобы не допустить чрезмерного нагрева обрабатываемых изделий, антикоррозионное покрытие наносится послойно, с временными промежутками между нанесением каждого слоя, чтобы они успевали остыть и сформировать твердую пленку.

Металлизацию начинают со сложных участков: углов, выступов, уступов, резких переходов и т. д. После этого расплавленный металл наносится на все остальные площади.

Основные этапы электродуговой металлизации изделий

Процесс разделяется на два основных этапа, каждый из которых требует от специалиста особого умения и соблюдения технологии.

1 этап — подготовка поверхности

Это обязательный этап, который помогает продлить срок службы металлического покрытия. Он состоит из таких операций:

- Поверхность изделия обезжиривается посредством углеводородных растворителей (используются, если изделие имеет масляно-жировые загрязнения).

- Удаляются соли, атмосферные загрязнения, закоксованности.

- Производится очистка поверхности от старого лакокрасочного слоя, следов ржавчины и окалины — для этого используется гидроабразивная или гидродинамическая очистка (она придает изделиям шероховатость и улучшает сцепление).

- Поверхность просушивается — это обязательный этап в том случае, если использовалась очистка с использованием жидкости.

- Вручную очищаются и скругляются острые углы, кромки, убираются заусенцы и брызги после сварочных работ.

- Производится обдув сжатым воздухом, который удаляет пыль.

После проведения подготовительных работ выполняется контроль качества. Он осуществляется путем визуального сравнения с эталоном с помощью компаратора или профилометра, люминесцентным способом, а также по количеству и размеру частиц оставшейся пыли. Каждый критерий качества сверяется с соответствующими ГОСТами и стандартами ISO.

Помимо качества очистки наружной части изделий, оценивается прочность сцепления частиц расплавленного металла с основной поверхностью. Во время оценки измеряется толщина слоев, адгезия, пористость, равномерность нанесения, общий внешний вид. У наплавленных слоев должна быть мелкозернистая структура и чистота поверхности 3–5 классов. Наличие вздутий, металлических брызг, пропущенных участков недопустимо. Исключением могут стать только незначительные различия в цветовом оттенке нанесенных слоев.

Один из этапов проверки качества металлического напыления — визуальный. Покрытие должно быть блестящим, ровным, светлым. Недопустимо наличие пузырей, пятен, полос, трещин, шероховатых и отслоившихся участков. Такая же проверка выполняется после полировки поверхности: она должна оставаться гладкой, плотной, блестящей, без царапин, рисок и оголенных участков.

2 этап — нанесение металлизационного покрытия

Качество металлизационного покрытия зависит от рабочего напряжения дуги, давления подаваемого воздуха, расстояния между соплом и основанием, на которое наносится расплавленный металл, и того, насколько быстро оператор перемещает прибор относительно обрабатываемого изделия/конструкции.

К каждому из этих критериев выставлены требования:

- напряжение дуги — должно соответствовать типу используемых электродов;

- давление подаваемого воздуха — не менее 0,6–0,7 Мпа;

- расстояние от сопла до обрабатываемой поверхности — 8–12 см;

- скорость перемещения подбирается так, чтобы толщина получаемого слоя металла была не более 0,1–0,15 мм;

- общий нагрев поверхности во время процесса обработки — не выше 60 °С.

Скорость перемещения является одним из самых важных факторов, влияющих на качество наносимого слоя и сохранность изделий. Если скорость будет ниже требуемой, покрытие перегреется, из-за чего снизится его прочность, износоустойчивость и срок эксплуатации. Чтобы уменьшить температуру нагрева, дополнительно используют обдув сжатым воздухом с давлением 0,05-0,07 Мпа.

Если производится обработка плоских деталей и конструкций, напыление наносят полосами, так, чтобы соседние полосы перекрывались на 1/3 их ширины.

При несоблюдении норм и правил нанесения частиц металла на основу поверхность будет иметь дефекты: высокую пористость, раковины, несплавления, бугры. Это обусловлено чрезмерной скоростью подачи электродов, недостаточным напряжением электродуги, низким давлением сжатого воздуха, недостаточной скоростью перемещения металлизатора или большой толщиной напыляемого слоя.

Последующая обработка поверхности (присадочные материалы)

Основной этап нанесения антикоррозионной защиты включает в себя обработку поверхностей при помощи напыления присадочных материалов. Присадка выбирается в зависимости от дальнейших условий эксплуатации и тех изнашивающих процессов, которые будут снижать прочность напыления.

Металлическая присадка — это непрерывная проволока, которая состоит из металлических или минеральных порошковых материалов, может быть сплошного сечения или с «сердечником». Имеет диаметр 1–2,5 мм и подается металлизатором со скоростью 220–850 м/час.

От типа проволочного электрода зависит, какими свойствами будет обладать основная поверхность:

проволочные электроды со сплошным сечением применяются для формирования антикоррозионного покрытия элементов с последующей их посадкой, неподвижных соединений. Для этого используется малоуглеродистые и высокоуглеродистые стали;

порошковые электроды применяются для формирования слоев повышенной твердости.

Для формирования антикоррозионного слоя применяются проволоки из высоколегированной стали или цветных металлов (цинка, меди, никеля). Из металлов цветной группы чаще всего используется алюминий, цинк и их сплавы.

Они обладают такими свойствами:

- алюминий — химический активный металл, который при воздействии окислителей образует защитную пленку и практически теряет свою способность к взаимодействию. Надежность алюминиевого покрытия зависит от условий эксплуатации. Он интенсивно разрушается в загрязненной среде, так как в таких условиях коррозия происходит быстрее. Используется для защиты установок для бурения нефтяных скважин, на участках воздействия высоких температур, в морских береговых зонах;

- цинк — устойчив к воздействию соленой воды и морского воздуха, но подвергается коррозии в атмосфере, насыщенной окислами серы, хлора, парами соляной кислоты, так как эти вещества образуют гигроскопическое покрытие на цинковой поверхности и приводят к его разрушению. Используется для защиты конструкций в водных средах: водных баков, мостов, простых металлоконструкций.

Чтобы обеспечить более надежное покрытие, чем цинковое, но в то же время не тратиться на дорогостоящее алюминиевое, используют сплав алюминия (15%) и цинка (85%). Такая защита универсальна: она эффективна как в пресной, так и в соленой воде. Однако процесс напыления сплавов более сложный.

Область применения

Назначение электродуговой металлизации — защита изделий и конструкций различного назначения:

- металлоконструкций разного размера, формы, геометрии и сферы применения;

- трубопроводов для хранилищ топлива, нефти;

- элементов опор мостов и путепроводов;

- элементов оборудования для нефтеперерабатывающей, нефтехимической промышленности, теплосетей;

- восстановление и улучшение свойств элементов из стали, чугуна, цветных металлов (в том числе и в полевых условиях).

- Основные преимущества металлизации

Метод электродуговой металлизации обладает рядом преимуществ и считается более эффективным методом, чем традиционное окрашивание:

- защищает детали и конструкции даже в экстремальных условиях — в пресной и морской воде, при температуре менее 60 °С, постоянном механическом

- воздействии, истирании льдами. Имеет температурную стойкость до 600 °С;

- имеет срок эксплуатации до 50 лет — при условии, что во время нанесения покрытия удалось добиться адгезии до 80 Мпа, а поверхность была правильно подготовлена и проверена на соблюдение требований качества;

- долговечность металлизированного слоя в 10 раз больше, чем лакокрасочного;

- электродуговую металлизацию можно выполнять при обработке деталей различного размера и формы, а также при любых погодных условиях (дождь, снег, высокие или низкие температуры);

- быстрое получение результата — высыхание металлических слоев происходит быстрее, чем лакокрасочных;

экономическая выгода достигается за счет высокой скорости обработки поверхностей, отсутствия необходимости заказывать дорогое стационарное цеховое оборудование, минимального человеческого участия (можно полностью или частично автоматизировать процесс, создать поточную линию). - минимальный нагрев обрабатываемой поверхности — в результате обработки изделия и конструкции не деформируются и не изменяют своих свойств;

- возможность получить покрытие с необходимыми свойствами путем использования двух разных проволок.

Электродуговая металлизация — безопасный, финансово выгодный и эффективный процесс нанесения антикоррозионной защиты. С его помощью получают прочное покрытие с высокой адгезией, которого не удается добиться при газопламенной обработке или напылении лакокрасочных составов.

Электродуговая металлизация

Преимущества

Получить бесплатную консультацию

Под металлизацией понимается метод модификации свойств поверхности изделий посредством нанесения на них функционального металлического покрытия. При этом обработанной поверхности придаются иные физические, механические и химические свойства. Покрытия наносятся на поверхности, предварительно подвергнутые механической абразивной обработке, методом электродуговой металлизации (ЭДМ). В качестве исходного присадочного материала используются металлические проволоки, в том числе и порошковые, которые расплавляются электродугой, с последующим распылением по поверхности обрабатываемого изделия струей газа (аргон, гелий, азот) или сжатого воздуха и созданием на нем металлизированного покрытия многослойной структуры. При этом наблюдается относительно невысокий (не более 120°С) нагрев поверхности обрабатываемого изделия, что полностью исключает структурные изменения основного металла и его деформацию.

Сцепление частиц с обрабатываемым изделием и между собой происходит не только путем простого механического сцепления с шероховатой поверхностью (силы адгезии), но и за счет диффузии металлов (силы молекулярного притяжения). Поэтому металлическое напыление прочно удерживается на изделиях и не отслаивается даже при их механической деформации.

Область применения

Электродуговая металлизация вместе с последующим нанесением на металлоконструкции лакокрасочных материалов относится к гибридным покрытиям, срок службы которых благодаря синергетическому эффекту существенно превосходит суммарный срок эксплуатации каждого из этих слоев.

Данные покрытия рассчитаны на длительную антикоррозионную защиту металлоконструкций, которые в процессе эксплуатации подвергаются воздействию агрессивных факторов внешней среды как снаружи, так и внутри сооружений, а также в жидкостях.

Покрытия, создаваемые методом электродуговой металлизации, нашли применение в системах защиты от коррозии:

- металлоконструкций;

- железобетонных опор (мостов, эстакад, путепроводов);

- трубопроводных магистралей, топливо- и нефтехранилищ;

- технологического оборудования нефтедобывающих и нефтехимических производств, тепловых сетей.

Преимущества и недостатки

В отличие от других методов антикоррозийной защиты электродуговая металлизация обладает целым рядом положительных характеристик:

- детали и конструкции, подвергнутые металлизации, отличаются большим сроком службы (до 30 лет);

- процесс термического напыления происходит при относительно малом тепловом воздействии на основу (температура нагрева 70—100°С), что исключает структурные изменения и деформацию основного металла;

- нанесенное напыление имеет высокую антикоррозийную стойкость и износостойкость;

- технологический процесс ЭДМ отличается высокой производительностью (до 100 кг/час напыляемого металла) и экономической эффективностью (низкие энерго- и другие производственные затраты), не критичен к размерам обрабытываемых конструкций, месту их расположения и погодным условиям;

- металлическое напыление может состоять из различных металлов и сплавов, и достигать значительной толщины (до 15 мм), обладает высокой адгезией (с течением времени только возрастает), отличается высокой пластичностью, не отслаивается и не разрушается как при воздействии довольно низких температур (до —60°C), так в условиях механической деформации (изгиба);

- антикоррозийные покрытия, созданные с помощью ЭДМ, обладают протекторным свойством самовосстановления, которое состоит в закупоривании мест механического повреждения защитного слоя окислами металла покрытия;

- оборудование ЭДМ отличается высокой надежностью, легкостью и простотой в обслуживании;

- процесс ЭДМ обладает высоким потенциалом автоматизации, в том числе путем создания автоматических линий.

Основными недостатками электродуговой металлизации являются:

- ограниченный ассортимент присадочных материалов (связано с требованиями по их электропроводности и использованием в виде проволочных электродов);

- присутствие в антикоррозийном покрытии значительной доли оксидов, что сказывается на его ударостойкости (связано с перегревом и окислением напыляемого материала при малой скорости подачи проволочных эдектродов);

- имеются случаи недостаточной прочности сцепления напыленного металла с основой (15–45 МПа);

- наличие высокой пористости антикоррозийного напыления ограничивает применение металлизации в агрессивных средах без применения дополнительных методов защиты.

Этапы работ

1 этап. Подготовка поверхности.

В состав этапа подготовки поверхности входят следующие операции:

- обезжиривание поверхности металла с помощью углеводородных растворителей в случае присутствия масляноо-жировых включений.

- обмыв участков старого лакокрасочного покрытия металлоконструкции с целью удаления солей, атмосферных загрязнений, закоксованностей;

- абразивоструйная, гидроабразивная или гидродинамическая очистка поверхности металла с целью удаления старого лакокрасочного покрытия, ржавчины, окалины и придания шероховатости;

- сушка поверхности ( при использовании технологий гидроабразивной или гидродинамической очистки)

- ручная очистка и закругление острых углов, кромок, удаление заусенцев и варочных брызг.

- обдувка сжатым воздухом и обеспыливание поверхности металла.

Контроль качества подготовленной поверхности осуществляется на предмет соответствия следующим критериям:

- абразивоструйная очистка должна быть осуществлена до степени, определенной регламентом (ППР), как правило, это степень SA 2- 2,5 — 3 по ISO 8501 и проверена визуально путем сравнения с эталоном;

- ручная очистка должна быть осуществлена до степени St 2- 2,5- 3 по ISO 8501 и проверена визуально путем сравнения эталоном;

- шероховатость Rz мкм (в зависимости от условий ППР) — проверяется с помощью компаратора или профилометра по ISO 8503-1

- степень обеспыливания по ISO 8502-3 — проверяется по количеству и размеру частиц пыли;

- степень обезжиривания проверяется люминесцентным способом по ГОСТ 12.2.052-81.

Контроль качества металлизационных покрытий

В процессе производства металлизационные покрытия оцениваются как по качеству поверхности, так и по прочности сцепления частиц наплавляемого металла с поверхностью изделий. Подобный контроль должен состоять из оценки внешнего вида, определения толщины и проверки прочности сцепления с основанием (адгезии). Наплавление должно иметь равномерное мелкозернистое строение и достаточно высокую чистоту поверхности (3-5 класс). При этом абсолютно недопустимым является наличие пропусков, вздутий и металлических брызг. Возможны только малозаметные различия в цветовых оттенках поверхностного металлизированного слоя.

К металлизированным покрытиям предъявляется целый ряд требований, среди них:

- прочность сцепления с основанием;

- мелкозернистая структура, отличающаяся наилучшими механическими свойствами;

- минимум пористости;

- равномерность толщины покрытия.

В отдельных случаях могут выставляться дополнительные требования, связанные с высокой твердостью, износоустойчивостью и др.

Осмотр внешнего вида

Визуальный осмотр металлизационных покрытий проводится невооруженным глазом. Конечный результат осмотра должен соответствовать требованиям технических условий на определенный вид покрытия.

Оценку качества покрытия наиболее важных изделий производят по эталонам. Покрытия никелированных деталей должны быть светлыми, блестящими и ровными. На поверхности не должно быть точечных пятен, черных полос, пузырей, трещин, отслаиваний и шероховатости. После полирования декоративные многослойные покрытия должны обладать равномерным блеском и высокой плотностью. Наличие механических дефектов в виде царапин, рисок и оголенных участков не допускается.

2 этап. Нанесение металлизационных покрытий.

Качество напыления и эффективность данного процесса в значительной степени зависят от выбранного режима металлизации, технологическими параметрами которого являются:

- рабочее напряжение дуги;

- давление воздуха;

- расстояние между соплом аппарата и металлизированной поверхностью;

- скорость перемещения металлизатора относительно изделия.или конструкции.

Напряжение дуги должно соответствовать типу используемых проволочных электродов. Сжатый воздух при ЭДМ необходимо подавать под давлением около 0,6–0,7 Мпа. Сопло металлизатора нужно располагать в 8–12 см от обрабатываемой поверхности. Скорость перемещения распылительного устройства относительно металлизируемой поверхности следует выбирать из такого расчета, чтобы за один проход толщина напыляемого слоя не превышала 0,10–0,15 мм. Низкая скорость перемещения распылителя приводит к сильному нагреву наносимого покрытия, что отрицательно влияет на его твердость и износостойкость. При ЭДМ общий нагрев обрабатываемой поверхности не должен подниматься выше 60°С. В целях исключения перегрева при нанесении утолщенных покрытий используется обдув обрабатываемых поверхностей сжатым воздухом (0,05-0,07 МПа). При этом его поток направляется на обрабатываемую поверхность на некотором расстоянии от пучка микрочастиц расплавленного металла. При ЭДМ плоских деталей и конструкций рекомендуется наносить напыление полосами, при этом соседние полосы должны перекрываться на треть их ширины.

Следует отметить, что в напыленном слое может возникать ряд дефектов. Анализ дефектов, характерных для традиционных методов наплавления, показывает, что одна из основных причин образования пор, раковин и несплавлений — это отсутствие внешнего механического воздействия при формировании и кристализации металлизированного покрытия. Образование бугристостей обусловлено слишком большой скоростью подачи проволочных электродов, недостаточным напряжением электродуги или недостаточным давлением воздушного потока. Причины пережога напыленного слоя связаны со слишком большим напряжением и силой тока, недостаточной скоростью перемещения электродугового металлизатора, большой толщиной напыляемого слоя, пониженным давлением воздуха.

3 этап. Последующая обработка поверхности.

Выбор присадочного материала для напыления определяется условиями эксплуатации и основными изнашивающими процессами, протекающими на поверхности. В качестве металлической присадки используется непрерывная проволока как сплошного сечения, так и «с сердечником», состоящим из различных порошковых материалов (металлических и минеральных). Диаметр проволочных электродов варьируется в пределах 1,0–2,5 мм. Механизмы подачи проволоки, используемые в металлизаторах, работают со скоростями от 220 до 850 м/час.

Проволочные электроды со сплошным сечением применяются преимущественно для формирования защитных покрытий поверхностей, предназначенных под неподвижные посадки (используются малоуглеродистые стали Св-08, Св-10ГА) и подвижные соединения (используются высокоуглеродистые стали Нп-50, Нп-85 и легированные стали Нп-30Х13, Нп-40Х13, Нп-60Х3В10Ф). Порошковые электроды применяются для формирования покрытий высокой твердости.

Антикоррозийные покрытия создаются из высоколегированной стальной проволоки (Св-08Х18Н8Г2Б, Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х19Н10Г2Б, Св-06Х19Н10М3Т), а также проволочных электродов из цветных металлов (никель, цинк, медь и др.). Самыми распространенными антикоррозийными металлами цветной группы, применяемыми при ЭДМ стальных изделий и конструкций, являются алюминий, цинк и их сплавы.

Алюминий является химически активным металлом, однако при наличии окислителей образует защитную пленку и резко понижает свою активность. Противокоррозионная стойкость алюминия определяется условиями, в которых протекает коррозия. Серьезным стимулятором коррозии алюминия является сильно загрязненная атмосфера. По сравнению с чистым воздухом, в ней данный процесс происходит в несколько раз быстрее. Высокую стойкость алюминий показывает как в мягкой, так и в горячей воде.

Цинковая металлизация коррозионно-стойка к морской воде и к условиям морской атмосферы. Индустриальная атмосфера промышленных городов, содержащая окислы серы, хлора и пары соляной кислоты, значительно повышает скорость коррозии цинка, образуя с ним гигроскопические соединения.