Содержание

- Электрошлаковая сварка

- Сообщение об ошибке

- Электрошлаковая сварка – сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

- Сущность процесса электрошлаковой сварки

- Электрошлаковая сварка

- Зри в корень

- Общие принципы

- Особый подход

- Достоинства

- Недостатки

- Важно знать!

- Новые возможности

- Станки точны, броня крепка!

- Что такое электрошлаковая сварка?

- Общая информация

- Разновидности

- Технология

- Применяемое оборудование и материалы

- Достоинства и недостатки

- Вместо заключения

- Что такое электрошлаковая сварка

- Технология ЭШС

- Оборудование для электрошлаковой сварки

- Преимущества и недостатки способа ЭШС

- Техника ЭШС — практические выводы

В чем заключается сущность электрошлаковой сварки

Электрошлаковая сварка

Сообщение об ошибке

Электрошлаковая сварка – сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

Способ электрошлаковой сварки был разработан в 50-е годы 20 в. в Институте электросварки АН Украины. Впервые электрошлаковую сварку электродными проволоками осуществил в 1949г. Г.З. Волошкевич. Электрошлаковую сварку пластинчатыми электродами в промышленных условиях впервые удалось осуществить Ю.А. Стеренбогену на Новокраматорском машиностроительном заводе в 1955г.

Этот способ широко используется для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

Сущность способа.

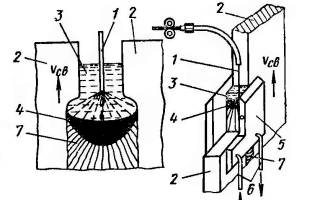

Известно, что расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки рис. 1. Электрод 1 и основной металл 2 связаны электрически через расплавленный шлак 3 (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота перегревает его выше температуры плавления основного и электродного металлов. В результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла 4 (металлическую ванну).

Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Рис.1. Схема процесса электрошлаковой сварки

Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами — подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

Расход флюса при этом способе сварки невелик и обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10-20%. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плос-1 кости листов и на 30-45° от горизонтали.

Так как выделение теплоты в шлаковой ванне происходит I главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сооб-щают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис.2.) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

Рис. 2. Схемы процесса многоэлектродной электрошлаковой сварки; а — тремя электродами, б — десятью неподвижными электродами.

Электрошлаковый процесс устойчиво протекает при плотностях тока около 0,1 А/мм 2 (при дуговой сварке порядка 20-30 А/мм 2 ). Поэтому возможна замена проволочных электродов на пластинчатые (рис 2.) или ленточные электроды. Однако, если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения (пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и электродами и кромками основного металла используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным (рис 3.).

Рис. 3. Схема электрошлаковой сварки пластинчатым электродом

Токоподвод к электродной проволоке осуществляется через скользящий контакт с пластинчатым расплавляющимся электродом (мундштуком). Один из приемов наплавки плоских поверхностей показан на рис. 4,а. При контактно-шлаковой (рис 5, б)сварке стержней различного поперечного сечения после образования металлической ванны требуемого объема происходят выключение сварочного тока и осадка верхнего стержня. Этим способом можно приваривать стержни к плоской поверхности.

Сущность процесса электрошлаковой сварки

свариваемыми кромками. В этот период металлическая ванна только возникает и увеличивается в объеме, свариваемые кромки еще недостаточно прогреты, и на начальном участке шва образуются дефекты: непровары, шлаковые включения, поры. Поэтому электрошлаковую сварку начинают в специальном технологическом кармане, образуемом, например, начальными планками. После сварки начальный участок шва удаляют.

Так как условия устойчивого горения дуги противоположны условиям устойчивого электрошлакового процесса, расплавление флюса выполняют на параметрах режима, отличающихся от таковых в период последующей электрошлаковой сварки. Ток в первом случае существенно ниже, чем во втором, в то время как напряжение сварки значительно выше. Рекомендуется использовать металлические порошки. При сварке металла относительно малых толщин (менее 20 мм) возбуждение дуги и наведение шлаковой ванны особенно затруднительно, так как плотность тока настолько мала, что не обеспечивает при жесткой вольт-амперной характеристике источника тока устойчивого горения дуги.

Увеличение скорости подачи электродной проволоки с целью повышения устойчивости дуги невозможно из-за того, что проволока может коснуться формирующего устройства. При этом возбуждается электрическая дуга между проволокой и формирующим устройством, и последнее выходит из строя.

Существует способ стабильного наведения шлаковой ванны, который заключается в следующем. На первой стадии процесса электрод подключен к источнику тока через дополнительное сопротивление, которое обеспечивает падающую вольт-амперную характеристику. Скорость подачи электродной проволоки поддерживают при этом небольшую, не более 100 м/ч. Напряжение между токоподводящим мундштуком и образующейся шлаковой ванной превышает номинальное напряжение дуги и составляет 42—46 В. Такое напряжение способствует быстрому расплавлению флюса, а малая скорость подачи электродной проволоки — сокращению длины начального дефектного участка шва. После наведения шлаковой ванны скорость подачи электрода увеличивают, а дополнительное сопротивление шунтируют силовым контактором.

При электрошлаковой сварке электродами большого сечения шлаковую ванну наводят заранее с помощью неплавящегося электрода, используя для этого вспомогательный тигель, и заливают затем в пространство между свариваемыми кромками.

1.8. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ЭЛЕКТРОШЛАКОВОЙ СВАРКЕ

В шлаковой ванне протекает большая часть физико-химических процессов, ответственных за состав и свойства металла шва. Эти процессы неразрывно связаны с взаимодействиями между

шлаковой ванной — с одной стороны, и атмосферой, основным металлом, электродным металлом, а также металлической ванной— с другой стороны; между металлической ванной и электродным металлом, а также основным металлом; между основным металлом и атмосферой и электродным металлом и атмосферой. Схема этих взаимодействий показана на рис. 1.23. Пронумерованными стрелками обозначены совокупности физико-химических процессов между взаимодействующими компонентами. Отсутствие стрелок между атмосферой и металлической ванной отражает тот факт, что между ними нет прямого контакта, и они взаимодействуют через шлаковую ванну (процессы 1—4) и в некоторой мере — через основной и присадочный металлы (процессы 7—10, 13—16).

К процессам 1 следует отнести поглощение шлаком газов и паров, содержащихся в атмосфере. Это прежде всего окисление шлака, растворение в нем водорода и азота. Шлаковая ванна, в свою очередь, выделяет в атмосферу пары, большей частью летучие компоненты шлаковой композиции, а также газообразные продукты взаимодействия шлака с металлом: фториды, бориды, сернистые соединения и др. (процессы 2). Эти пары оказывают защитное действие, предохраняя электродный металл, нагреваемый вблизи шлаковой ванны до высоких температур, от прямого контакта с воздухом. Особенно большое значение указанный факт имеет в случае электрошлаковой сварки плавящимся мундштуком, поскольку последний периодически оплавляется над шлаковой ванной.

Д. А. Дудко с соавторами предложили идею о создании дополнительной защитной среды над шлаковой ванной. В качестве такой среды можно использовать активные и инертные газы. Последние применены при электрошлаковой сварке активных металлов, например титана.

Присадка на поверхность шлаковой ванны раскислителей, например, в виде порошка позволяет получить дополнительное

количество теплоты в шлаковой ванне и одновременно воздействовать на химический состав шлака.

К процессам 2 можно отнести также насыщение атмосферы над шлаком ионами, в результате чего повышается ее электропроводимость и может быть спровоцировано возбуждение дуги между электродной проволокой и шлаковой ванной и между плавящимся мундштуком и свариваемой кромкой.

К процессам 3 и 4 относятся, прежде всего, раскисление металла ванны, если флюс является раскислителем по отношению к нему, или, наоборот, окисления, если флюс кислый. В качестве раскислителей можно применять сплавы типа сили-кокальция, силикомарганца или ферросплавов, вводимых во флюс, а также низшие окислы, например ТiO, которые при взаимодействии с окислами металлической ванны окисляются до высших (ТiO2). Такие реакции при электрошлаковой сварке происходят редко. Они более типичны для электрошлаковой пайки.

Удаление окислов из металлической ванны может происходить также по реакциям других типов:

образования комплексных окислов;

образования фторида металла при взаимодействии окисла металлической ванны с фтористым кальцием и кремнеземом шлака

Реакция может происходить при электрошлаковой пайке с применением шлаков, содержащих борный ангидрид. Реакция имеет место при электрошлаковой сварке с использованием кремнийсодержащих флюсов, в состав которых входит и фтористый кальций.

Более типична для электрошлаковой сварки реакция окисления металла шлаком, в результате которой происходит легирование металла шва элементами, например марганцем и кремнием, переходящими в металл из шлака. Реакция этого типа происходит при использовании кислых шлакoв, например АН-8 или АН-348-А. Описанный способ легирования металла шва более характерен

для дуговой сварки под флюсом. При электрошлаковой сварке реакция идет значительно слабее, поскольку расход шлака невелик, и последний быстро обедняется соответствующими элементами. Легирование шва при электрошлаковой сварке осуществляют обычно через проволоку сплошного сечения или порошковую. Известен способ легирования путем добавления легирующих элементов непосредственно в шлаковую ванну на границу ее с металлической ванной.

На границе между шлаковой и металлической ваннами происходит также обмен водородом, серой, азотом и другими элементами. Установлено, что шлаковая ванна может передавать металлической ванне водород, усвоенный ею из воздуха, особенно при повышенной влажности или в случае течи формирующих ползунов. Таким же путем может поступать в металл шва азот воздуха, но для этого необходимо предварительное образование нитридов на границе между металлом и атмосферой, например, при помощи дуги, возникающей между электродом и шлаком. Однако такое явление имеет место при нарушении режима сварки. Поэтому в обычных условиях азот практически не переходит из атмосферы в металл шва.

Между шлаковой ванной и жидким металлом происходит обмен серой и фосфором. Род и полярность тока влияют на этот обмен, как и на другие металлургические реакции при электрошлаковой сварке. При сварке на постоянном токе происходит электролиз шлака, вызывающий выделение газов в приэлектродных областях и перераспределение анионов и катионов в промежутке между электродами.

Природа химического взаимодействия между шлаковой ванной и электродным металлом (процессы 5—6) (см. рис. 1.23) такая же, как и между шлаковой ванной и металлической ванной, с тем, однако, отличием, что взаимодействия в первом случае энергичнее, чем во втором. Особенно энергично взаимодействия происходят на стадии капли при ее образовании на конце плавящегося мундштука и переносе через шлаковую ванну. Это объясняется более высокой температурой капли по сравнению с металлической ванной и большей удельной поверхностью раздела со шлаком.

Взаимодействие электродного металла с металлической ванной (7, 5), а также основного металла с металлической ванной (9, 10 на рис. 1.23) заключается в получении расплава, который после кристаллизации образует металл шва. Доля их участия в металле шва зависит от ширины зазора между свариваемыми кромками и глубины оплавления последних.

На границе между твердым основным металлом и металлической ванной, а после ее кристаллизации — металлом шва протекает диффузионный обмен водородом, углеродом и легирующими элементами. Диффузия оказывает большое влияние на состав, структуру и свойства переходной зоны между швом и основным металлом, особенно при сварке и наплавке разнородных материалов.

Взаимодействие шлаковой ванны с основным металлом (11, 12, см. рис. 1.23) заключается, главным образом, в нагреве последнего теплотой, выделяемой в шлаковой ванне, и растворении газов, адсорбированных на поверхности свариваемых кромок. Одновременно происходит очистка поверхностей кромок от окислов. О наличии такой реакции свидетельствует тот факт, что после удаления шлаковой корки поверхности кромок приобретают характерный белый цвет и металлический блеск. Последнее обстоятельство используют в полной мере при электрошлаковой пайке.

Перспективны для электрошлаковой пайки флюсы, обеспечивающие удаление окисных пленок. Особенная их ценность состоит в том, что в реакции не принимают участие токсичные хлориды или фториды металлов. Флюсы указанного типа содержат низшие окислы и имеют ненасыщенные валентные связи с положительной валентностью. Их можно получить путем добавления в кислый флюс сильных раскислителей.

Взаимодействие между электродным металлом и атмосферой, как и между основным металлом и атмосферой сводится, по существу, к окислению поверхности металла и адсорбции на нем газов. В результате реакции металла с влагой происходит усвоение водорода и образование на поверхности металла ржавчины.

Помимо перечисленных процессов при электрошлаковой сварке и особенно пайке большое значение имеет смачивание шлаком поверхности основного и электродного металлов. Без смачивания невозможен физический контакт между металлом и шлаком и химическая очистка первого вторым.

Автор: Администрация Общая оценка статьи: Опубликовано: 2012.04.10 Обновлено: 2020.03.04

Электрошлаковая сварка

Электродная сварка, получившая широкое распространение благодаря своей относительной простоте, не всегда способна обеспечить стабильное качество структуры сварного шва. Между тем, при изготовлении некоторых видов продукции именно эта характеристика имеет важное значение. Для того чтобы устранить существующий технологический недостаток, была разработана методика электрошлаковой сварки. Сокращённо её называют ЭШС.

Зри в корень

Сущность процесса заключается в том, что в подготовленный зазор между соединяемыми деталями помещают специальный химический состав – сварочный флюс, на который воздействуют с помощью электрической дуги. В результате нагрева флюс расплавляется, превращаясь в шлак, который защищает зону обработки от воздействия атмосферного воздуха. При использовании этой технологии расплавленный металл остывает медленно, что создаёт благоприятные условия для формирования качественной структуры соединительного шва. Понять, что такое электрошлаковая сварка, посмотрев видео, довольно сложно. Ведь в этом случае зрители получают представление лишь о внешней стороне процесса.

Общие принципы

Понять сущность электрошлаковой сварки проще, если рассмотреть этот процесс в упрощённом виде. Всё происходит следующим образом:

- Соединяемые детали устанавливают с некоторым зазором, величина которого варьируется в зависимости от размеров изделия, химического состава материала и параметров сварочного тока. В этот зазор помещают химическое вещество, именуемое флюсом, к которому подводят электрод.

- Подаваемый на электрод ток проходит через флюс, состав которого может быть различен. В результате нагрева образуется так называемая шлаковая ванна, внутри которой и поддерживается необходимая для расплавления металла температура. Более лёгкий, чем металл, шлак всегда находится сверху, блокируя поступление атмосферного воздуха к зоне формирования шва и увеличивая время остывания расплавленного металла.

- Чтобы удержать расплавленные материалы от вытекания, зону обработки ограждают охлаждаемыми водой подвижными ползунами, изготовленными из меди. В некоторых случаях допускается использование остающихся на уже готовой детали ограждающих пластин.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Недостатки

Более широкому распространению технологии мешают её недостатки, а точнее – специфические особенности процесса.

- Таким способом удаётся сваривать только вертикальные швы, что допустимо только при изготовлении деталей относительно простой формы.

- Для создания необходимых условий плавления флюса и поддержания температуры шлака на заданном уровне требуется специальное оборудование.

- Метод не применим, если толщина листов соединяемого металла менее 16 мм. На самом деле, даже в этом случае экономическая эффективность электрошлаковой сварки остаётся под вопросом. Действительно оправданной она становится при работе с металлом толщиной 40 мм и более, а наивысшей эффективности достигает, когда этот показатель превышает 100 мм.

Важно знать!

Собираясь использовать эту технологию, нужно сначала здраво оценить все её достоинства и недостатки. Обязательно следует учесть ряд важных моментов.

- Поверхность металла в месте соединения необходимо тщательно очищать от грязи и окислений. В противном случае процесс плавления внутри шлаковой ванны будет протекать нестабильно.

- Для обеспечения наилучшего качества сварного соединения температура металла должна быть максимально приближена к температуре плавления.

- Появление дугового разряда в глубине шлаковой ванны или между её свободной поверхностью и электродом является распространённой причиной дефектов шва. Именно поэтому следует уделять особое внимание регулированию дуги.

Новые возможности

Нетрудно догадаться, что требующая наличия квалифицированного персонала, использования специального оборудования и имеющая ряд жёстких технологических ограничений, электрошлаковая сварка не может быть осуществлена в домашних условиях. Тем не менее, многие предприятия активно и вполне успешно применяют эту методику. Причин этому несколько.

- При правильной организации процесса структура соединительного шва максимально приближается к структуре соединяемого материала, благодаря чему обеспечивается высокая прочность готовых изделий.

- Эта прочность настолько велика, что во многих случаях технология электрошлаковой сварки позволяет отказаться от использования сложного оборудования, необходимого для отливки и ковки заготовок, а также их последующей обработки.

- По сравнению с другими способами сварки существенно снижается расход материалов. Это важно, поскольку именно стоимость материалов составляет значительную часть стоимости конечного продукта.

Станки точны, броня крепка!

Даже с учётом всех специфических особенностей, достоинств и недостатков, область применения ЭШС широка. Более того, благодаря разработке современного оборудования этой технологии находят даже в тех областях производства, где об этом ранее не помышляли.

- В тяжёлом машиностроении, где благодаря электрошлаковой сварке удаётся упростить производство сложных фундаментов и оснований. Раньше станину паровой турбины или высокоточного станка приходилось отливать, а иногда и ковать, тратя драгоценное время на длительную последующую обработку, при которой шла в отходы значительная часть материала. Сегодня подобную деталь можно заранее разбить на несколько более простых для изготовления и обработки частей, соединив их воедино с помощью ЭШС.

- В строительстве, когда необходимо надёжно срастить массивные балки несущих конструкций. Возведённые с помощью такой методики небоскрёбы стоят долго.

- При производстве бронетехники. Ведь, как уже было отмечено выше, именно электрошлаковая сварка используется для сваривания толстых броневых листов, защищающих экипажи и агрегаты боевых машин. Прочность такого соединения практически не отличается от прошедшего сложную обработку материала, способного противостоять различным средствам поражения.

Проверенная годами технология постоянно совершенствуется и, вполне возможно, что когда вы прочитаете эту статью, она уже выйдет на новый уровень!

Что такое электрошлаковая сварка?

Существует множество небольших производств, где сварщиков немного, но при этом предприятие выпускает вполне качественную продукцию, да еще и большими партиями. Как им удается достичь этого? Все просто: существуют технологии сварки, отличающиеся повышенной производительностью и экономичностью, что позволяет применять их на производствах любого масштаба.

Одна из таких технологий — электрошлаковая сварка, она же ЭШС. Из этой статьи вы узнаете сущность электрошлаковой сварки, ее плюсы и минусы. Мы также расскажем, какое оборудование и расходные материалы применяются для ЭШС сварки.

Общая информация

ЭШС или электрошлаковая сварка — это метод соединения металлов, при котором тепло, плавящее металл, образуется в среде расплавленного шлака. Электрод погружается в шлак, пропуская электрический ток, который тем самым генерирует тепло в шлаке. Такой процесс не требует использования дуги. Зачастую ЭШС применяют при сварке вертикально расположенных деталей, шов ведут снизу вверх.

Разновидности

Существует несколько методов электрошлаковой сварки, их все вы можете видеть на картинке ниже. Метод «а» — ЭШС-сварка с применением одного неподвижного электрода или с небольшими колебаниями. Метод «б» — сварка с применением двух электродов, совершающих колебательные движения. Метод «в» — сварка с применением пластинчатых электродов. Метод «г» — сварка с применением плавящегося мундштука.

Все эти методы имеет свои особенности, достоинства и недостатки, поэтому в рамках этой небольшой статьи мы не будет рассказывать обо всех видах ЭШС сварки. Скажем только, что самый популярный метод — с применением одного, реже двух электродов, которые могут быть неподвижны или совершать колебательные движения.

Технология

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Ток проходит через электрод прямо во флюс, и тот начинает плавиться. В последствии образуется шлак, который за счет своей высокой теплопроводности как раз и является тем самым источником тепла, нагревающим металл. Шлак плавит электрод, кромки и способствует образованию сварочной ванны. Дуги в этом процессе нет, как таковой. Флюс защищает сварное соединение от негативного влияния кислорода и улучшает его качественные характеристики. При этом он используется вполне экономично и его расход невелик. Можно использовать обычный флюс для дуговой сварки или флюс особый. Но об этом мы поговорим далее.

Применяемое оборудование и материалы

Оборудование для электрошлаковой сварки стоит недорого и состоит из сварочного аппарата и приборов, выполняющих вспомогательные функции. Обычно оборудование для ЭШС продается в комплекте, что очень удобно. Такой комплект называется сварочной установкой для электрошлаковой сварки. Это, пожалуй, все, что можно сказать про применяемое оборудование.

А вот с флюсами все гораздо интереснее. Для ЭШС нужно применять плавленые флюсы. Если вы собираетесь варить углеродистую или низколегированную сталь, то мы рекомендуем использовать флюсы АН-8, АН-8М, АН-22. Также отдельно отметим флюс АН-47, при его применении швы получаются качественными, а процесс сварки всегда устойчив.

Если вам предстоит сварка легированной стали с повышенной прочностью, то лучше применять флюс АН-9. Для сварки высоколегированной стали отлично подходят флюсы АНФ-1, АНФ-7, 48-ОФ-6. Не забывайте и о флюсе АН-45, с его помощью можно очень качественно сварить стали с антикоррозийными свойствами. Если нужно сварить чугун, то мы рекомендуем флюсы АНФ-14 и АН-75.

Вы можете применять и другие флюсы, если посчитаете нужным, но учитывайте что они должны соответствовать следующим требованиям:

- Выполнять свои функции при любом значении сварочного тока или напряжения, а также беспроблемно устанавливать ЭШС процесс.

- В достаточной степени плавить кромки деталей и способствовать улучшению качества шва, не образуя подрезы или наплывы, трещины, включения и прочие дефекты.

- Выбранный вами флюс не должен стекать через зазор между деталями.

- Флюс должен образовывать шлак, который можно потом легко удалить с металла.

Перед сваркой флюс нужно обязательно прокалить в печи. Температура прогрева может варьироваться от 300 до 700 градусов по Цельсию. Температура зависит от типа флюса и подбирается индивидуально, но в любом случае время прокаливая не должно превышать двух часов.

Достоинства и недостатки

У электрошлаковой сварки много достоинств. Во-первых, сама сварка крайне устойчива при любом роде тока. К тому же, она мало чувствительна к каким бы то ни было изменения тока или даже его кратковременным прерываниям. Вам даже не нужно иметь высокую квалификацию, чтобы выполнить шов качественно.

Во-вторых, такая сварка обеспечивает очень высокую производительность труда. Этого удается достичь за счет быстрого плавления электрода. А если у сварщика есть опыт, то ЭШС-сварка и вовсе будет вне конкуренции. Даже небольшой завод сможет производить большие партии разнообразной продукции.

В-третьих, электрошлаковая сварка крайне экономична. Флюс расходуется мало (в 15 раз меньше, чем при классической дуговой сварке), электроэнергия тоже (на 10-20% меньше, чем при дуговой сварке). К тому же, применяемое оборудование и расходники стоят недорого. Для небольших предприятий это очень важный плюс.

В-четвертых, не нужно особым образом подготавливать кромки металла и качественно их обрабатывать. Это основные плюсы. Также отметим, что при ЭШС сварочная ванна хорошо защищена от кислорода.

Но не обходится и без недостатков, хоть мы и не считаем их такими уж существенными. Прежде всего, с помощью ЭШС вы сможете варить только детали, расположенные вертикально или под небольшим углом (отклонение не более 30 градусов). Это существенно сужает возможности сварщика и делает невозможной труднодоступную сварку, например.

Также нет возможности оставить сварку, скажем, в середине процесса, и продолжить ее позже. Вы не сможете варить при минусовой температуре воздухе, иначе шов будет дефектным. Не стоит забывать, что хоть вам и не придется подготавливать кромки, вы все равно потратите время на изготовление «кармана», планок и прочего.

Вместо заключения

Мы постарались кратко, но понятно описать, что такое электрошлаковая сварка. Пользуясь этой статьей, вы сможете применить эту технологию в своей практике, поскольку теперь знаете все марки флюса и особенности проведения сварки. Мы считаем, что ЭШС-сварка просто незаменима на мелких предприятиях, ведь она экономична, производительна и позволяет выпускать относительно качественную продукцию. А вы когда-нибудь прибегали к электрошлаковой сварке? Расскажите о своем опыте в комментариях. Желаем удачи в работе!

Что такое электрошлаковая сварка

Электрошлаковая сварка — наиболее производительный способ соединения металлов значительной толщины. Используется для сваривания сталей, чугунов и сплавов.

Электрошлаковая сварка — наиболее производительный способ соединения металлических деталей значительной толщины. Используется для сваривания сталей, чугунов, цветных металлов и сплавов. Процесс идет в вертикальной плоскости. Необходимое для плавления кромок тепло выделяется в расплавленном флюсе при прохождении сквозь него тока. Сварка выполняется специальными аппаратами.

Технология ЭШС

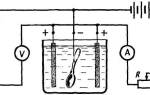

В технологии ЭШС температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом. Следующая схема даст вам четкое представление о процессе.

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл. По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов. Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой. Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

Особенности и отличия данного способа:

- Зазор между деталями расположен в вертикальной плоскости.

- Зона шва не взаимодействует с воздухом. Над поверхностью металла постоянно находится жидкий шлак.

- Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

- В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Оборудование для электрошлаковой сварки

В СССР были разработаны аппараты трех типов.

- Рельсовые — перемещаются вдоль шва по вертикальным направляющим.

- Безрельсовые — крепятся к обрабатываемому изделию механическим способом и перемещаются непосредственно по нему.

- Шагающие устройства — движутся по конструкции посредством электромагнитов.

Применение специального плавящегося мундштука дало возможность использовать ЭШС для получения швов сложной конфигурации. Для формирования требуемого шва мундштук, который повторяет его форму, плавится вместе с проволокой.

Преимущества и недостатки способа ЭШС

- Высокая производительность при больших толщинах деталей — примерно в 20 раз выше

- Сравнительно малый расход электроэнергии и флюса из расчета на 1 кг металла.

- Качество металла шва выше. Также путем шлакового переплава получают высокие характеристики металла.

- Нет необходимости разделывать кромки, что снижает трудоемкость подготовительных операций.

Способ не лишен и некоторых недостатков.

- Технология сварки должна предусмотреть вертикальную ориентацию шва.

- Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

- Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

Вообще метод является универсальным. Им выполняют все виды соединений любой конфигурации: тавровые, стыковые, кольцевые и угловые.

Техника ЭШС — практические выводы

- электрические;

- механические (скорости);

- расположение электродов, их число.

Вспомогательные величины устанавливаются согласовано с основными. Изменение каждого из основных факторов позволяет влиять на параметры шва. Электрошлаковая сварка протекает устойчиво при малых удельных значениях тока (0,1 А/мм 2 ). Это дает возможность применять пластинчатые, либо ленточные электроды, плавящийся мундштук.

Путем контактно-шлаковой сварки можно приваривать стержни к плоской поверхности. Разработаны методики получения кольцевых швов. Для образования шлака используются специальный твердый электропроводный флюс, либо предварительно расплавляют его в кокиле.

Если у вас есть опыт в практическом применении ЭШС, просим поделиться знаниями в блоке комментариев.