Содержание

- Учебные материалы

- Изготовление моделей

- Сборка модельных блоков

- Покрытие моделей огнеупорной оболочкой

- Подготовка литейных форм к заливке

- Охлаждение отливок.

- Стальное литье по выплавляемым моделям

- Точное литье по выплавляемым моделям

- Заказ литья стали по выплавляемым моделям

- Какие материалы отливаем

- Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

- Литье стали по выплавляемым моделям

- Литье стали по выплавляемым моделям

- Производство пресс-формы

- Производство опытной партии

- Корректировка

- Области применения

- Наполнителями моделей может служить любые металлы:

- Преимущества технологии ЛВМ

- Модели для литья

- Техпроцесс литья по выплавляемым моделям

- Область применения

- Литье в керамические формы

- Изготовление моделей и модельные составы

- Изготовление пресс форм

- Готовые отливки

- Преимущества и недостатки литья по выплавляемым моделям

Стальное литье по выплавляемым моделям

Учебные материалы

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок. Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь. В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают. Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему. После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

Пресс формы изготавливают из пластичных сплавов, цветных металлов, обжимая и спрессовывая их на специальную модель из стали, называемой эталоном при Р = 1,5÷2 атм (0,15…0,2 МПа).

Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;

5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Подготовка литейных форм к заливке

После извлечения из ванны оболочки промывают водой и сушат в шкафах (1,52 ч при 200°С). Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его, после чего форму направляют в электрическую печь (рисунок 2.5, ж), в которой ее прокаливают (не менее 2 ч при 900 – 950°С).

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется и остатки модельного состава выгорают.

Заливка расплавленного металла из ковша производится сразу же после прокалки в горячую литейную форму (рисунок 2.5, з).

Охлаждение отливок.

После охлаждения отливки форму разрушают. Отливки отделяют от литников и для окончательной очистки направляют на химическую очистку, затем промывают проточной водой, сушат, подвергают термической обработке и контролю.

Участки литья по выплавляемым моделям имеются на многих судостроительных и машиностроительных заводах. На них изготовляют сложные по конфигурации стальные отливки, получение которых другими способами или с применением механической обработки невозможно или привело бы к значительному усложнению технологического процесса и удорожанию продукции. К таким отливкам относятся в основном различные мелкие детали: турбинные лопатки, крыльчатки, решетки, распылители, угольники, кронштейны, рукоятки, ключи и другие детали высокой точности.

Электрошлаковое литье (ЭШЛ) – это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме – кристаллизаторе, основанной на применении ЭШЛ расходуемого электрода. Применяется для получения точных крупных стальных (спец. сплавов) отливок ответственного назначения (фасонные элементы аппаратуры, работающие под давлением).

Сущность заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с заполнением литейной формы Vраспл. = Vкристал.

Стальное литье по выплавляемым моделям

Литье стали по выплавляемым моделям — это метод получения стальных отливок, который обеспечивает получение изделий высокого качества.

Точное литье по выплавляемым моделям

Литье по выплавляемым моделям подразумевает получение сложных по форме отливок со следующими свойствами:

1. масса отливки составляет от нескольких грамм до десятков кг;

2. стенки имеют толщину от 0,5 мм и выше;

3. отливка отличается высокой точностью размеров.

Благодаря подобным характеристикам получаемых деталей, метод литья стали по выплавляемым моделям практически не требует последующей мехобработки. Это значит, что деталь будет получена почти за один технологический процесс. Благодаря этому значительно снижается стоимость получения готового изделия.

Заказ литья стали по выплавляемым моделям

1. Для размещения заказа на точное литье стали по выплавляемым моделям нам необходим чертеж или эскиз изделия с указанием необходимого количества.

2. Мы посчитываем стоимость литья на одно изделия, исходя из количества. Также подсчитывается цена пресс-формы, которая необходима для литья. Стоимость оснастки зависит от объема изделий. Пример приведен ниже.

3. После согласования цены и заключения договора начинаем работу:

1) изготавливается пресс-форма – 100% оплата;

2) выполняется литье стали, чугуна, бронзы, латуни или алюминия по выплавляемым моделям. Оплата отливок идет по схеме 50% — предоплата, 50% — по уведомлению о готовности.

4. При необходимости отливки могут быть подвержены термообработке и гальванопокрытию: отжиг, цинкование, фосфатирование, никелирование, хромирование, электрополирование.

5.. Отправляем отлитые детали заказчику. Доставку выполняем транспортной компанией в любой город России: Москва, Владивосток, Санкт-Петербург, Тула, Нижний Новгород, Пенза, Челябинск, Рязань, Ярославль, Мурманск, Липецк, Белгород, Курск, Ставрополь, Красноярск, Севастополь, Ставрополь, Владимир, Орел, Воронеж, Самара, Саратов, Ростов-на-Дону, Томск, Симферополь, Киров, Ижевск и другие.

Если литье стали нужно доставить поблизости, к примеру, Чебоксары, Ульяновск, Кстово, Казань, Саранск, Набережные челны, то можем выполнить доставку собственными силами. Но объем заказа на стальные отливки в этом случае должен быть значительным.

Какие материалы отливаем

Методом выплавляемого литья мы отливаем изедия:

1. из практически всех марки чугунов от СЧ15 до ВЧ50, включая износостойкие;

2. обычные углеродистые стали ст20, ст30, ст35, ст45;

3. высоколегированные стали, жаропрочные и нержавеющие стали: 15Х14НЛ; 12Х18Н10ТЛ.

4. почти все марки бронзы, латуни и алюминия.

Добрый день. Есть ли у Вас возможность изготавливать такие детали? Материал 12х18н10т. Нужно точное литье нержавеющей стали по выплавляемым моделям.

Если да, то хотелось бы узнать, как у Вас все это происходит (Заказ), сколько будет стоить например оснастка, либо какая минимальная партия должна быть, чтобы оснастка была бесплатная?

Изготавливать можем. Стоимость литья и оснастки посчитаем. Какой необходим объем?

Вам нужна:

Гайка РОТ без фланца 1-40 Поворотная?

Вентиль криогенный прямой Ду 40 (ВПК)?

Вентиль криогенный прямой Ду 40 (ВПК-40) Модель?

Две другие детали на фото тоже нужны?

Просим сообщить количество на каждую позицию.

Стоимость оснастки будет зависеть от объема, так как если объем большой, то нужно делать многоместную оснастку. Если объем будет небольшой, то хватит и одноместной оснастки. Соответственно стоимость оснастки может разниться в несколько раз. Но трудоемкость литья при одноместной оснастке несколько возрастает.

Какие требования к литью — чистота поверхности? Чертеж не литейный. Для точного обсчета желательны чертежи или образцы. На фото видна резьба — ее нужно делать мехобработкой после литья.

После уточнения данных вопросов выдается коммерческое предложение. Это может быть и прайс-лист на литье по выплавляемым моделям, если изделий много. Далее заключается договор, и мы приступаем к изготовлению отливок.

Литье по выплавляемым моделям. Суть процесса. Основные операции и область применения

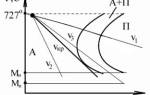

Литье по выплавляемым моделям – это процесс, в котором для получения отливки применяются разовые точные неразъемные керамические оболочковые формы, полученные по разовым моделям с использованием жидких формовочных смесей. Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения формы ее нагревают до высоких температур. Прокалкой формы перед заливкой достигается практически полное исключение ее газотворности, улучшается заполняемость формы расплавом. Основные операции технологического процесса показаны на рисунке 2.1.

Модель или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию и размеры отливки с припусками на усадку модельного состава и материала отливки, а также обработку резанием (рисунок 2.1, а). Модель изготовляют из материалов, либо имеющих невысокую температуру плавления (воск, стеарин, парафин), либо способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол).

Готовые модели или звенья моделей собирают в блоки 3 (рисунок 2.1, б), имеющие модели элементов литниковой системы из того же материала, что и модель отливки. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка. Модели чаши и нижней части стояка изготавливают отдельно и устанавливают в блок при его сборке.

Рисунок 2.1 – Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – запрессовка модельного состава в пресс-форму; б – сборка блока; в – нанесение на блок суспензии; г – посыпка огнеупорным зернистым материалом: д – сушка; е – удаление модели; ж – засыпка опорным .материалом; з – прокалка в печи; и – заливка формы расплавом; 1 – пресс-форма; 2 – модель; 3 – блок моделей отливок и литниковой системы; 4 – слой суспензии; 5 – огнеупорный зернистый материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма; Q – подвод теплоты

Для получения оболочковых форм полученный блок моделей погружают в емкость с жидкой формовочной смесью – суспензией, состоящей из пылевидного огнеупорного материала, например, пылевидного кварца или электрокорунда и связующего (рисунок 2.1, в). В результате на поверхности модели образуется слой суспензии 4 толщиной менее 1 мм. Для упрочнения этого слоя и увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рисунок 2.1, г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3 – 10 слоев). При этом каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рисунок 2.1, д).

После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. В качестве примера на рисунке 2.1 показано, как в процессе удаления выплавляемой модели в горячей воде 7 при температуре менее 100 о С получают многослойную оболочковую форму (рисунок 2.1, е).

С целью упрочнения формы перед заливкой ее помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рисунок 2.1, ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рисунок 2.1, з). Прокалку формы ведут при температуре 900 – 1100 о С, далее прокаленную форму 10 извлекают из печи и заливают расплавом (рисунок 2.1, и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники. Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет уменьшить продолжительность прокаливания формы перед заливкой и сократить энергозатраты. Так, например, организован технологический процесс на автоматических линиях для массового производства отливок.

Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества. После очистки от остатков оболочковой формы шероховатость поверхности отливок составляет от Rz = 20 мкм до Ra — 1,25 мкм.

Отсутствие разъема формы, использование для изготовления моделей материалов, позволяющих не разбирать форму для их удаления, высокая огнеупорность материалов формы, а также нагрев ее до высоких температур перед заливкой способствуют улучшению заполняемости, дает возможность получать отливки сложнейшей конфигурации, максимально приближенной или соответствующей конфигурации готовой детали, из практически всех известных сплавов. Достигаемый коэффициент точности отливок по массе (КТМ = 0,85 – 0,95) способствует резкому сокращению объемов обработки резанием и отходов металла в стружку. Точность отливок может соответствовать классам точности 2 – 5 по ГОСТ 26645—85 (изм. № 1,1989), припуски на обработку резанием для отливок размером до 50 мм обычно не превышают 1 мм, а для отливок размером до 500 мм – около 3 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Особенности формирования отливок и их качество. Получение отливок в оболочковой форме сопряжено с рядом особенностей, в частности, перед заливкой форму нагревают до сравнительно высоких температур. Это определяет следующие технологические моменты.

Небольшие теплопроводность, теплоемкость и плотность материалов оболочковой формы и повышенная температура формы снижают скорость отвода теплоты от расплава, что способствует улучшению заполняемости формы. Благодаря этому возможно получение сложных стальных отливок с толщиной стенки 0,8 – 2 мм со значительной площадью поверхности. Улучшению заполняемости формы способствуют также и малая шероховатость ее стенок, возможность использования внешних воздействий на расплав, таких, как поле центробежных или электромагнитных сил, заливка с использованием вакуума и др.

Невысокая интенсивность охлаждения расплава в нагретой оболочковой форме приводит к снижению скорости затвердевания отливок, укрупнению кристаллического строения, возможности появления в центральной части массивных узлов и толстых (6 – 8 мм) стенок усадочных дефектов – раковин и пористости. Тонкие же стенки (1,5 – 3 мм) затвердевают достаточно быстро, и осевая пористость в них не образуется. Для уменьшения усадочных дефектов необходимо создавать условия для направленного затвердевания и питания отливок. Для улучшения кристаллического строения отливок используют термическую обработку.

Повышенная температура формы при заливке способствует развитию на поверхности контакта отливки с формой физико-химических процессов, результатом которых может быть как желательное изменение структуры поверхностного слоя отливки, так и нежелательное, т. е. приводящее к появлению дефектов поверхности.

Например, на отливках из углеродистых сталей характерным дефектом является окисленный и обезуглероженный поверхностный слой глубиной до 0,5 мм. Причина окисления и обезуглероживания отливок заключается во взаимодействии кислорода воздуха с металлом отливки при ее затвердевании и охлаждении. Основные факторы, влияющие на процесс обезуглероживания, – это состав газовой среды, окружающей отливку, температура отливки и формы, содержание углерода в отливке.

С увеличением содержания в окружающей отливку среде газов-окислителей (О2, СО2 и паров Н2О) при высоких температурах отливки и формы процессы обезуглероживания интенсифицируются. Поэтому небольшая скорость охлаждения отливки в нагретой оболочковой форме способствует увеличению глубины обезуглероженного слоя. Увеличение содержания углерода в стали повышает интенсивность обезуглероживания поверхностного слоя отливки. Для уменьшения глубины обезуглероженного слоя используют специальные технологические приемы, основанные на предотвращении или уменьшении контакта кислорода воздуха с затвердевающей отливкой, на создании вокруг отливки восстановительной газовой среды и на быстром охлаждении, т.е. сокращении длительности реакции. На отливках из легированных сталей следствием физико-химического взаимодействия материалов формы и отливки при высоких температурах появляются точечные дефекты (питтинги), приводящие к снижению коррозионной стойкости, жаростойкости и жаропрочности отливок и их браку.

Предупредить появление этого дефекта можно созданием восстановительной газовой среды в форме; проведением заливки форм в вакууме, в нейтральной или защитной среде; уменьшением или устранением взаимодействия оксидов отливки и формы; заменой ее огнеупорного материала, например кремнезема, основными огнеупорами (магнезитовыми, хромомагнезитовыми).

Наконец, стремление получить отливки с чистой гладкой поверхностью вызывает необходимость использования огнеупорных материалов с малыми размерами зерна основной фракции (менее 0,03 мм). Это снижает газопрони-цаемость оболочковой формы, создает опасность образования воздушных «мешков» в форме при ее заполнении, приводит к снижению заполняемости формы и образованию дефектов отливок из-за незаполнения форм.

Эффективность производства и область применения. Исходя из производственного опыта, можно выделить следующие преимущества способа литья в оболочковые формы по выплавляемым моделям:

- возможность изготовления из практически любых сплавов отливок сложной конфигурации, тонкостенных, с малой шероховатостью поверхности, высоким коэффициентом точности по массе, минимальными припусками на обработку резанием, с резким сокращением отходов металла в стружку;

- возможность создания сложных конструкций, объединяющих несколько деталей в один узел, что упрощает технологию изготовления машин и приборов;

- возможность экономически выгодного осуществления процесса в единичном (опытном) и серийном производствах, что важно при создании новых машин и приборов;

- уменьшение расхода формовочных материалов для изготовления отливок, снижение материалоемкости производства;

- улучшение условий труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Наряду с преимуществами данный способ обладает и следующими недостатками:

- процесс изготовления литейной формы является многооперационным, трудоемким и длительным;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно связанная с этим сложность управления их качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, сложность автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного (ТВГ).

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям, а именно:

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали, с целью снизить трудоемкость обработки труднообрабатываемых металлов и сплавов резанием, сократить использование обработки давлением труднодеформируемых металлов и сплавов, заменить трудоемкие операции сварки или пайки для повышения жесткости, герметичности, надежности конструкций деталей и узлов;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью уменьшить массу конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в разных отраслях машиностроения и в приборостроении. Использование литья в оболочковые формы для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката приводит к снижению в среднем на 34 – 90% отходов металла в стружку. При этом трудоемкость обработки резанием уменьшается на 25 – 85%, а себестоимость изготовления деталей – на 20 – 80%. Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготавливаемых этим способом. Только при правильном выборе номенклатуры деталей достигается высокая экономическая эффективность данного производства.

Литье стали по выплавляемым моделям

Завод «Zavod-Litja.ru» занимается литьем стали по выплавляемым моделям для разнообразных сфер промышленности. Среди наших клиентов имеются представители:

- горнодобывающей,

- металлургической,

- нефтехимической,

- станкостроительной,

- строительной,

- энергетической промышленности из других областей производства.

Мы работаем со всеми регионами РФ и СНГ и у нас можно заказать доставку конечной продукции в любой город постсоветского пространства. Литьё на нашем предприятии осуществляется в несколько этапов.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ.

Литье стали по выплавляемым моделям

Один из наиболее важных в технологическом процессе. От того, как он пройдет, зависят сроки выполнения заказа и количество издержек затрачиваемых в процессе литья. Здесь согласовываются чертежи, схемы, обсуждается 3D-модель будущей отливки. Происходит налаживание литейных процессов. Определяется технология производства, и распределяются обязанности среди персонала. Благодаря подготовительному этапу у нас вы можете заказать все виды литья из черных и цветных металлов от 1кг.

Производство пресс-формы

На нашем предприятии благодаря передовому оборудованию и сверхточной 3D-модели создаются пресс-формы максимально возможной точности. Они позволяют нам отливать изделия самой сложной геометрии, которые на других предприятиях возможны только после длительной механической обработки. Подобная точность позволяет сократить расходы на последующую обработку отливки до минимума, сэкономить в расходах на материале и времени.

Производство опытной партии

До момента появления опытной партии наше предприятие в основном работает без предоплаты. Только после получения первых образцов клиент убедившись в качестве изготовляемой нами продукции, делает первый взнос за литье стали по выплавляемым моделям. Так, принимая сложный заказ, и отливая, первые опытные образцы мы демонстрируем клиенту, что с нами можно вступать в сотрудничество и поручать высококлассное литьё любых изделий.

Корректировка

Наши специалисты тщательно изучают 3D-модели и опытные образцы, прежде чем запустить серийное литьё деталей. Зачастую на нашем заводе этот этап оказывается формальностью поскольку, успешно пройдя подготовку по созданию образцов, не появляется необходимости вносить дополнительные коррективы в производство. Тем не менее, в любом случае образцы детально изучаются и проходят разнообразные проверки на прочность, химический состав и прочее.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ.

Области применения

Метод литья по выплавляемым моделям можно применять на крупных предприятиях, так и в небольших мастерских при изготовлении отливок из меди. В частности, оно возможно даже в домашних условиях. Например, при создании:

- сувениров,

- декоративных изделий,

- игрушек,

- ювелирных украшений.

Наполнителями моделей может служить любые металлы:

- черные,

- цветные,

- благородные,

- неподдающиеся механической обработке.

Технология производства универсальна, т.е. подходит как для мелких деталей, так и для крупногабаритных изделий. На нашем предприятии технологический процесс производства упрощён компьютеризированным оборудованием, которому достаточно тщательно выверенной 3D-модели, чтобы создать максимально точную отливку при литье стали по выплавляемым моделям.

Основное отличие литья таким способом от всех остальных методов состоит в создании модели, в которую заливается расплав. После заливки и затвердевания изделия эта модель легко снимается или растворяется без всякой деформации отливки.

Чаще всего подобная модель создаётся из специальных смесей воска, который легко удаляется сразу после охлаждения отливки. Конфигурации, которые можно получить таким методом, чрезвычайно сложны и предельно изящны. Тонкость стенки, которую можно получить таким способом может доходить до полмиллиметра. Только с помощью этой очень тонкой техники удаётся отливать изделия из некоторых марок стали и сплавов, поскольку они не приемлют механической обработки.

Преимущества технологии ЛВМ

- Производство высокоточных отливок из сплавов, которые недоступны механической обработке.

- Изготовление отливок в соответствии с размерами и чистотой поверхности от 4 до 6 класса точности.

- Возможность изготавливать путём литья функциональные узлы для станков и машин, которые механическим путём создавались бы гораздо дольше, и пришлось бы собирать из многочисленных деталей.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ.

Литьё по выплавляемым моделям на заводе «Zavod-Litja.ru» можно заказывать для создания нестандартных изделий в единичном экземпляре, а также для производства больших партий. Стоимость данного метода литья определяется сложностью и объёмом заказа. Наиболее экономически выгодно делать заказ на изготовление мелких и одновременно сложных по геометрии изделий либо крупных, к которым предъявляются повышенные требования к точности и чистоте поверхности или же литье чугуна. Этот метод оказывается единственно возможным при создании высокоточных изделий из труднообрабатываемых металлов.

Модели для литья производятся на основе смесей и легкоплавких сплавов, имеющих зачастую органическое происхождение. Среди них парафин, буроугольный воск, канифоль, торфяной битум, церезин, полиэтилен, жирные кислоты и многое другое.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.