Содержание

- Классификация металлов

- Дует лётка. Один из признаков закварцеванной печи

- Травление током в соляном растворе. Часть первая

- Немножко залипательной металлообработки.

- Газовая резка стали 100 мм

- Есть у нас на работе лазерный труборез, очень интересная штука!

- Биткоин-шантаж: преступники вымогают 1 000 000 рублей у крупного поставщика металлопроката

- Какими свойствами обладают металлы и сплавы

- Признаки металлов

- Классификация металлов

- Основные виды сплавов

- Свойства сплавов

- Свойства и классификация металлов

- Классификация металлов и их сплавов

- Химическая характеристика и свойства металлов, их расположение в периодической системе элементов. Классификация металлов по различным признакам. Стоимость металла как фактор возможности и целесообразности его применения. Наиболее распространенные сплавы.

- Новости по темам

- Новости компаний

- Классификация методов определения твердости металлов и их сплавов при проведении обследований зданий и сооружений

Классификация металлов по твердости

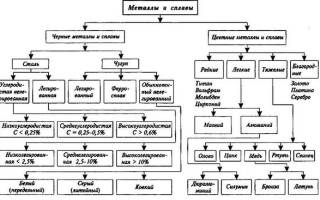

Классификация металлов

Полезная информация о том, как классифицируются металлы.

Как ни странно, но единой классификации металлов не существует и тому есть ряд причин. Один из привычных видов классификации, заключается в разделении материалов следующим образом:

— Цветные металлы и сплавы:

— Редкие цветные металлы;

— Легкие цветные металлы;

— Тяжелые цветные металлы.

На этом сайте использована данная техника классификации металлов и их сплавов с целью упростить для пользователей поиск нужной информации в нашем ресурсе.

афигенный ресурс нет нихера

Какого года схема? Чугуны перечислены не все, помимо белого, серого (видимо имеется в виду с линейной формой графита) и ковкого есть еще высокопрочный с глобулярным графитом.

И да, @moderator, ссылка на ресурс согласована с админом или это реклама такая «беспалевная»?

Вы не как не связаны с ТПУ случайно?

А вот вопрос. Ведь фактически при разных условиях среды, давлении и температуры, даже водород может проявлять металлические св-ва. Как к этому относится металловедение? Или мы на планете Земля такими мелочами из физики не заморачиваемся?

загугли определение «металл»

загугли определение «не тебя спрашивали»

Дует лётка. Один из признаков закварцеванной печи

Травление током в соляном растворе. Часть первая

Добрый день, товарищи.

Заглотив новогодний оливье решила поделать что-нибудь важное и накатать давно планируемый пост про травление в соляном растворе.

Травление — это относительно простой и приятный способ украсить поверхность металла с помошью простых вещей.

— то, чем нанести орнамент. Это может быть битумный лак, лак для ногтей или разнообразные, нерастворимые в воде краски.

— источник тока. Ненужная зарядка для мобильного телефона, ненужный блок питания. В идеале — лабораторный блок питания, у которого есть регулировки (пригодится, если вы захотите эволюционировать до гальваники)

-емкость. В идеале — прочная, устойчивая к высоким температурам, корозионностойкая и не проводящая ток, например толстая пластмассовая. Это в идеале. На практике же можно взять и обрезанный пятилитровый бак из-под воды или стеклянную банку. Или даже чашку. Железные емкости не надо использовать — рано или поздно их проест и раствор потечет от вас.

— Лист нержавейки больше по площади, чем то, что надо протравить. Можно взять столовую ложку, линейку или просто кусок железа (но просто железо даст хлопья и рано или поздно сожрется)

-Скотч, прищепки для белья.

1) При травлении выделяется хлор, поэтому травите на свежем воздухе или в помещениях с вытяжкой. Хлор разрушает кости и зубы! Иначе через полгодика можете неприятно удивиться счету от стоматолога. Травите в месте, недоступном для детей, домашних животных и праздношатающихся. (. )

2) Травление происходит за счет тока, поэтому будьте осторожны. Зарядка для телефона наврятли вам повредит, а вот источники тока помощнее — могут. Не трогайте травильную ванну не выключив источник тока из розетки. Тем более не поправляйте ничего в ванной, когда она под напряжением.

Я видела как девушка поправила заготовку за проводок, а потом хлопок, у нее в руке испарился провод и в помещении вырубилось электричество. Все живы, но источник тока потом покупали новый.

3) При травлении происходит нагрев того, что травите и от него жидкости. Если ванна небольшая, а источник тока мощный, то жидкость может вскипеть, емкость из бутылки поплавиться и жижа потечет в разные стороны.

Поэтому будьте внимательны и поглядывайте за ней. На случай, если раствор утечет уберите вокруг ценные и не очень вещи.

Прочитали? Теперь перечитайте, на всякий.

И пойдем дальше! Многие металлы и сплавы хорошо травятся, ржавеющие стали, медные сплавы, алюминий. Не пробовала титан, оловянные сплавы(не люблю их) и серебро (дорого слишком, и зачем).

Не травятся некоторые сорта нержавейки. В некоторых выедаются точки коррозии, но рового рельефа не получается.

Теперь о подготовке металла к травлению.

Если у вас горячекатанная сталь, значит на ней может быть пленка окислов. Ее нужно снять, иначе она защитит поверхность лучше любого лака. Это можно сделать абразивами или собрав травильную же ванну, но подключить плюс и минус наоборот. Тогда пластину отчистит от всего (и если вы аккуратно нанесли лак и подключили все неправильно, то лак тоже оторвет, муахаха). Не забудьте помыть потом изделие, после соли оно может быстренько заржаветь.

Далее. Чем лучше отполирована поверхность, тем предсказуемее и ровнее результат. Если поверхность покрыта царапками или порами, то раствор может радостно выжрать оттуда больше, чем вам хотелось бы.

(Да, он делается. Лезвие тоже протравлено.)

На этом пока все, далее я расскажу про:

-как облегчить(или нет) нанесение орнамента

-схему травильной ванной и что куда подключать

-фотки примерной ванной.

С праздником всех! Творите(если хочется) и соблюдайте ТБ, с Новым Годом!

С вами была Keertis или Kotiaforge.

Вашему вниманию представлена фотография трубы толщиной 30см. Такие трубы разрезают вдоль сразу после того как изготовили. Просто изначально 300мм лист размерами 6х6м крайне неудобно транспортировать, а труба для транспорта более удобна. Фото 2,3. Формирование днища атомного реактора — разгибка кованой трубной заготовки массой более 80 тонн и диаметром 2 м. Сначала нагрев до 1100 градусов в течение 7 часов. Разгибка при температуре не ниже 800 градусов. Усилие пресса — до 15 000 тонн. Волгодонский филиал «АЭМ-технологии» (Атомэнергомаш), термопрессовый участок.

Немножко залипательной металлообработки.

Ну и чуть-чуть юмора)

Газовая резка стали 100 мм

Лист металла толщиной 100 мм всего)

Есть у нас на работе лазерный труборез, очень интересная штука!

Биткоин-шантаж: преступники вымогают 1 000 000 рублей у крупного поставщика металлопроката

Активное развитие информационных технологий и всё возрастающая роль интернета для продвижения бизнеса запускают настоящую эпидемию кибервымогательства. Металлоторгующая компания ПО «Трубное решение» столкнулась с новым видом мошенничества с использованием криптовалют.

Письмо с угрозами

13 августа на почту новосибирского филиала компании ПО «Трубное решение» пришло письмо на имя директора Козлова Ивана Олеговича. Начиналось оно со следующих слов:

«Ваша репутация под угрозой! Сегодня Ваша компания занимает прочные позиции на рынке металлопроката в РФ, но уже завтра всё будет меняться и дальше Вы узнаете, как. »

Надо сказать, мошенники знали, на что давить, ведь компания действительно входит в число ведущих поставщиков России и СНГ. Среди клиентов производственного объединения и судостроительные заводы, и предприятия оборонно-промышленного комплекса, и муниципальные и государственные предприятия. При этом деятельность компании не ограничивается постсоветским пространством — она активно поставляет детали для энергетической отрасли зарубежным странам. Иными словами, потеря позиций должна стать для компании очень болезненной.

Далее в письме излагается подробная схема, как именно «всё будет меняться». Поначалу обещают шквал негативных отзывов на всех возможных интернет-ресурсах и торговых площадках, что должно отпугнуть потенциальных клиентов. Дальше авторы письма обещают выслать администраторам площадок документально подтверждённые жалобы клиентов, что приведёт к удалению страниц на этих площадках. Затем в Арбитражный суд на компанию ежедневно полетят исковые заявления на суммы свыше 3 млн. рублей. А закончиться всё это должно поступлением подозрительных платежей на расчётные счета, что в итоге должно привести к их блокировке.Венчает всё это многообещающая фраза: «В наших силах отправить Ваш бизнес в топку».

Собственно, чего же авторы письма хотели? А хотели они ни много ни мало перевод на 1 млн. рублей в биткоинах. Да ещё с посылом, что каждый день требуемая сумма будет увеличиваться на 500 тыс. рублей.

Действительно, с 15 августа на некоторые интернет-площадки начали приходить негативные отзывы и письма администрациям площадок с просьбой удалить компанию. Нетрудно догадаться, что информация, указанная в отзывах, не соответствовала действительности.

Представители компании связалась с администрацией тех площадок, с которыми активно сотрудничают. Там их заверили, что не публикуют отзыв без предоставления подтверждающих документов. Как вы понимаете, отзывы, кроме слов, ничем не были подкреплены, поэтому не опубликованы.

Все указывает на то, что это обыкновенный шантаж с элементами блефа. Естественно, злоумышленники не пойдут на большее, чем распространение в интернете фейковых отзывов.

Действия, при помощи которых шантажисты надеются получить выгоду, подпадают под статьи УК РФ и являются уголовно наказуемыми. На данный момент ПО «Трубное решение» обратилась с заявлением в правоохранительные органы со всеми собранными сведениями. Следующим шагом будет обращение в Роскомнадзор.

Специалисты юридической службы компании советуют в подобных ситуациях действовать через правоохранительные органы: «Да, отследить таких преступников непросто, но не следует «спускать все на тормозах». Дело в том, что чем больше обращений о мошенничестве в интернете получат правоохранительные органы, тем тщательнее проведут проверку. А подробности того или иного случая вполне способны помочь в поимке злоумышленников».

Какими свойствами обладают металлы и сплавы

Металлические изделия и детали используются в разных сферах промышленности. Существует множество видов металлов и каждый из них обладает сильными и слабыми сторонами. При изготовлении деталей для машин, самолётов или промышленного оборудования мастера обращают внимание на характеристики материала. Поэтому требуется знать свойства металлов и сплавов.

Признаки металлов

У металлов есть признаки, которые их характеризуют:

- Высокие показатели теплопроводности. Металлические материалы хорошо проводят электричество.

- Блеск на изломе.

- Ковкость.

- Кристаллическая структура.

Не все материалы прочные и обладают высокими показателя износоустойчивости. Это же касается плавления при высоких температурах.

Классификация металлов

Металлы разделяются на две большие группы — черные и цветные. Представители обоих видов различаются не только характеристиками, но и внешним видом.

Представители этой группы считаются самыми распространёнными и недорогими. В большинстве своем имеют серый или тёмный цвет. Плавятся при высокой температуре, обладают высокой твердостью и большой плотностью. Главный представитель этой группы — железо. Эта группа разделяется на подгруппы:

- Железные — к представителям этой подгруппы относится железо, никель и кобальт.

- Тугоплавкие — сюда входят металлы температура плавления которых начинается с 1600 градусов. Их применяют при создании основ для сплавов.

- Редкоземельные — к ним относятся церий, празеодим и неодим. Обладают низкой прочностью.

Существуют урановые и щелочноземельные металлы, однако они менее популярны.

Представители этой группы отличаются яркой окраской, меньшей прочностью, твердостью и температурой плавления (не для всех). Разделяется эта группа на следующие подгруппы:

- Лёгкие — подгруппа, включающая в себя металлы с плотностью до 5000 кг/м3. Это такие материалы, как литий, натрий, калий, магний и другие.

- Тяжёлые — сюда относится серебро, медь, свинец и другие. Плотность превышает 5000 кг/м3.

- Благородные — представили этой подгруппы имеют высокую стоимость и устойчивость к коррозийным процессам. К ним относятся золото, палладий, иридий, платина, серебро и другие.

Выделяются тугоплавкие и легкоплавкие металлы. К тугоплавким относится вольфрам, молибден и ниобий, а к легкоплавким все остальные.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Алюминий применяется при изготовлении комплектующих к машинам, производстве деталей для самолётов, составляющих промышленного оборудования, посуды, инструментов. Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Свойства сплавов

Чтобы изготавливать детали и конструкции, нужно знать основные свойства металлов и сплавов. При неправильной обработке готовая деталь может быстро выйти из строя и разрушить оборудование.

Физические свойства

Сюда относятся визуальные параметры и характеристики материала, изменяющиеся при обработке:

- Теплопроводность. От этого зависит насколько поверхность будет передавать тепло при нагревании.

- Плотность. По этому параметру определяется количество материла, которое содержится в единице объёма.

- Электропроводность. Возможность металла проводить электрический ток. Этот параметр называется электрическое сопротивление.

- Цвет. Этот визуальный показатель меняется под воздействием температур.

- Прочность. Возможность материала сохранять структуру при обработке. Сюда же относится твердость. Эти показатели относятся и к механическим свойствам.

- Восприимчивость к действию магнитов. Это возможность материала проводить через себя магнитные лучи.

Физические основы позволяют определить в какой сфере будет использоваться материал.

Химические свойства

Сюда относятся возможности материала противостоять воздействию химических веществ:

- Устойчивость к коррозийным процессам. Этот показатель определяет на сколько материал защищён от воздействия воды.

- Растворимость. Устойчивость металла к воздействию растворителей — кислотам или щелочным составам.

- Окисляемость. Параметр указывает на выделение оксидов металлом при его взаимодействии с кислородом.

Обуславливаются эти характеристики химическим составом материала.

Механические свойства

Механические свойства металлов и сплавов отвечают за целостность структуры материала:

- прочность;

- твердость;

- пластичность;

- вязкость;

- хрупкость;

- устойчивость к механическим нагрузкам.

Технологические свойства

Технологические свойства определяют способность металла или сплава изменяться при обработке:

- Ковкость. Обработка заготовки давлением. Материал не разрушается. Структура изменяется.

- Свариваемость. Восприимчивость детали к работе сварочным оборудованием.

- Усадка. Происходит этот процесс при охлаждении заготовки после её разогрева.

- Обработка режущим инструментом.

- Ликвация (затвердевание жидкого металла при понижении температуры).

Основной способ обработки металлических деталей — нагревание.

Свойства металлов и сплавов отвечают за то, как себя будет вести готовое изделие при эксплуатации. При обработке материалов также важно знать его характеристики.

Пожалуйста поддержите канал: ставьте лайки, делайте репосты, а мы будем размещать для Вас полезную информацию о металлах!

Так же Вы можете посетить наш информационный сайт всё о металлах и обработке .

Свойства и классификация металлов

Металы – вещества характеризующиеся пластичностью, электропроводностью, теплопроводностью, способностью отражать электромагнитные волны

Свойства металлов делятся на: физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, расширяемость при нагревании.

К химическим – окисляемость, растворимость и коррозионная стойкость.

К механическим – прочность, твердость, упругость, вязкость, пластичность.

К технологическим – прокаливаемость, жидкотекучесть, ковкость, свариемость, обрабатываемость резанием.

Классификация металлов:

1)черные металлы это железо и сплавы на его основе – стали чугуны.

2)Цветные: легкоплавкие, тугоплавкие, благородные, щелочноземельные, редкоземельные, радиоактивные.

3)Кристалическое строение металлов. Типы кристаллических решёток.

Кристаллическое строение металловусловно можно представить как упорядоченное расположение атомов в пространстве. Каждый из атомов имеет определенное количество соседей, расположенных на одинаковых расстояниях от него. Представить объемное строение металлов позволяет пространственная кристаллическая решётка, формируемая многократным воспроизведением плоской кристаллической решётки параллельно самой себе. Для удобства кристаллическое строение обычно изображают, показывая кружками только центры тяжести атомов и соединения их прямыми линиями которые символизируют межатомные связи.

Типы кристаллических решёток:

1) объемно-центрированная кубическая (ОЦК) – атомы расположены в вершинах и в центре куба; такую решетку имеют Nа, V, Nb, Feα, К, Сг, W и другие металлы;

2) гранецентрированная кубическая (ГЦК) – атомы расположены в вершинах куба и в центре каждой грани; решетку такого типа имеют Рв, А1, Ni, Аg, Аu, Сu, Со, Fe и другие металлы;

3) гексагональная плотно упакованная (ГПУ) — четырнадцать атомов расположены в вершинах и центре шестиугольных оснований призмы, а три – в средней плоскости призмы; такую решетку имеют Мg, Ti, Rе, Zn, Hf, Ве, Са и другие металлы.

Вопрос 4. Реальное строение кристаллов. Дефекты кристалической решетки.

Кристаллы металлов имеют небольшие размеры, разветвлены, поэтому металлические изделия состоят из большого числа кристаллов. Металлические изделия имеют поликристаллическое строение, при относительно быстром охлаждении, значительном переохлаждении. При очень медленном охлаждении можно получить крупный кристалл – монокристалл, который получают для полупроводниковой промышленности, научных исследований.

Характер кристаллического строения определяет свойства металлов. Замечено, что с уменьшением зерна, прочность увеличивается и наоборот.

Выявленная в процессе эксплуатации и испытаний прочности металлов (фактическая прочность), на 2 – 3 порядка ниже их теоретической прочности, которой обладают бездефектные металлы. Это объясняется наличием в реальном металле концентратов напряжений металлургического характера (неметаллические включения, ликвация, микротрещины, мелкие газовые пузыри, рыхлоты и т.п.) и дефектов кристаллической решетки (дислокации, вакансии, атомные внедрения элементов)

Локальные несовершенства (дефекты) в строении кристаллов присущи всем металлам. Эти нарушения идеальной структуры твердых тел оказывают существенное влияние на их физические, химические, технологические и эксплуатационные свойства. Без использования представлений о дефектах реальных кристаллов невозможно изучить явления пластической деформации, упрочнение и разрушение сплавов и др.

Дефекты кристаллического строения удобно классифицировать по их геометрической форме и размерам:

1) точечные (нульмерные) малы во всех трех измерениях, их размеры не больше нескольких атомных диаметров — это вакансии, межузельные атомы, примесные атомы;

2) линейные (одномерные) малы в двух направлениях, а в третьем направлении они соизмеримы с длиной кристалла — это дислокации, цепочки вакансий и межузельных атомов;

3) поверхностные (двумерные) малы только в одном направлении и имеют плоскую форму — это границы зерен, блоков и двойников, границы доменов;

4) объемные (трехмерные) имеют во всех трех измерениях относительно большие размеры — это поры, трещины;

Точечные дефекты — это вакансии, т. е. узлы решетки, в которых атомы отсутствуют в результате их перехода на поверхность кристалла, или атомы, внедрившиеся в межузлие решетки.

Полиморфные превращения

Полиморфное превращение – это, фазовое превращение,состоящее в перестройке кристаллической решетки из одной полиморфной модификации в другую (болеестабильную) при изменении температуры, давления или концентации (Смотри Полиморфизм).Полиморфное превращение происходит постепенным зарождением центров и роста кристаллов новой фазыаналогично кристаллизации из жидкого состояния. Однако склонность к переохлаждению при полиморфномпревращении в твердом состоянии больше, чем при кристаллизации расплава, из-за упругого сопротивленияисходной фазы образованных кристаллов новой фазы и меньшей диффузионной подвижности атомов вкристаллах. Возникающие упругие напряжения при полиморфном превращении могут влиять на развитиепревращения (особенно при мартенситном превращении). На практике при нагреве и охлаждении сконечной скоростью полиморфное превращение в металлах происходит при разных температураx. Причемперегрев относительной критической точки обычно меньше переохлаждается. Разность температурполиморфного превращения при нагреве и охлаждении наывается гистерезисом полиморфногопревращения, тем больше, чем ниже температура равновесия высокотемпературной и низкотемпературноймодификаций. При полиморфном превращении происходит поглощение тепла (энергии) при нагреве ивыделении тепла, если полиморфное превращение происходит при охлаждении.

Классификация сталей

Классификация сталей производится:

- по химическому составу;

- по структурному составу;

- по качеству (по способу производства и содержанию вредных примесей);

- по степени раскисления и характеру затвердевания металла в изложнице;

- по назначению.

Химический состав

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

- малоуглеродистые — менее 0,3% С;

- среднеуглеродистые — 0,3. 0,7% С;

- высокоуглеродистые — более 0,7 %С.

Для улучшения технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Сr, Ni, Мо, Wo, V, Аl, В, Тl и др.), а также Mn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

- низколегированные — менее 2,5%;

- среднелегированные — 2,5. 10%;

- высоколегированные — более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

- в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

- в нормализованном состоянии — перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

Классификация металлов и их сплавов

Химическая характеристика и свойства металлов, их расположение в периодической системе элементов. Классификация металлов по различным признакам. Стоимость металла как фактор возможности и целесообразности его применения. Наиболее распространенные сплавы.

Министерство образования и науки Украины

Донбасский государственный технический университет

Институт повышения квалификации

Металлическое состояние объясняется электронным строением. Элементы металла, вступая в химическую реакцию с элементами, являющимися неметаллами, отдают им свои внешние, так называемые валентные электроны. Это является следствием того, что у металлов внешние электроны непрочно связаны с ядром; кроме того, на наружных электронных оболочках немного (всего 1-2), тогда как у неметаллов электронов много (5-8).

Все элементы, расположенные левее галлииндия и таллия — металлы, а правее мышьяка, сурьмы и висмута — неметаллы.

В технике под неметаллом понимают вещества, обладающие «металлическим блеском» и пластичностью — характерные свойства.

Кроме этого все металлы обладают высокой электропроводностью и теплопроводностью.

Особенность строения металлических веществ заключается в том, что все они построены в основном из легких атомов, у которых внешние электроны слабо связаны с ядром. Это обуславливает особый характер взаимодействия атомов металла и металлические свойства. Металлы являются хорошими проводниками электрического тока.

Из известных (к 1985 г.) 106 химических элементов 83 — металлы.

2. Классификация металлов

Каждый металл отличается строением и свойствами от другого, тем не менее, по некоторым признакам их можно объединить в группы.

Данная классификация разработана русским ученым Гуляевым А.П. и может не совпадать с общепринятой.

Все металлы можно разделить на две большие группы — черные и цветные металлы.

Черные металлы чаще всего имеют темно-серый цвет, большую плотность (кроме щелочно-земельных), высокую температуру плавления, относительно высокую твердость. Наиболее типичным металлом этой группы является железо.

Цветные металлы чаще всего имеют характерную окраску: красную, желтую и белую. Обладают большой пластичностью, малой твердостью, относительно низкой температурой плавления. Наиболее типичным элементом этой группы является медь.

Черные металлы в свою очередь можно подразделить следующим образом:

1. Железные металлы — железо, кобальт, никель (так называемые ферромагнетики) и близкий к ним по свойствам марганец. Co, Ni, Mu часто применяют как добавки к сплавам железа, а также в качестве основы для соответствующих сплавов, похожих по своим свойствам на высоколегированные стали.

2. Тугоплавкие металлы, температура плавления которых выше, чем железа (т.е. выше 1539С). Применяют как добавки к легированным сталям, а также в качестве основы для соответствующих сплавов. К ним относят: Ti, V, Cr, Zr, Nb, Mo, Tc (технеций), Hf (гафий), Ta(тантал), W, Re (рений).

3. Урановые металлы — актиниды, имеющие преимущественное применение в сплавах для атомной энергетики. К ним относят: Ас(актиний), Th(торий), U(уран), Np(нептуний), Pu(плутоний), Bk(берклий), Cf (калифорний), Md(менделевий), No(нобелий) и др.

4. Редкоземельные металлы (РЗМ) — La(лантан), Ce(церий), Nd(неодим), Sm(санарий), Eu(европий), Dy(диспрозий), Lu(лютеций), Y(иттрий), Sc(сландий) и др., объединяемые под названием лантаноидов. Эти металлы обладают весьма близкими химическими свойствами, но довольно различными физическими (Тип. и др.). Их применяют как присадки к сплавам других элементов. В природных условиях они встречаются вместе и трудно разделимы на отдельные элементы. Обычно используется смешанный сплав — 40-45% Се (церий) и 40-45% всех других РЗМ.

5. Щелочноземельные металлы — в свободном металлическом состоянии не применяются, за исключением особых случаев, например, теплоносители в атомных реакторах. Li(литий), Na, K(калий), Rb(рубидий), Cs(цезий), Fr(франций), Ca(кальций), Sr(стронций), Ba(барий), Ra(радий).

Цветные металлы подразделяются на:

1. Легкие металлы — Ве(берилий), Mg(магний), Al(аллюминий), обладающие малой плотностью.

2. Благородные металлы — Ag(серебро), Pt(платина), Au(золото), Pd(палладий), Os(осмий), Ir(иридий), и др. Сu — полублагородный металл. Обладают высокой устойчивостью против коррозии.

3. Легкоплавкие металлы — Zn(цинк), Cd(кадмий), Hg(ртуть), Sn(олово), Bi(висмут), Sb(сурьма), Pb(свинец), As(мышьяк), In(индий) и т.д., и элементы с ослабленными металлическими свойствами — Ga(галий), Ge(германий).

Применение металлов началось с меди, серебра и золота. Так как они встречаются в природе в чистом (самородном) виде.

Позднее стали восстанавливать металлы из руд — Sn, Pb, Fe и др.

Наибольшее распространение в технике получили сплавы железа с углеродом: сталь (0,025-2,14% С) чугун (2,14-6,76% С); причина широкого использования Fe-C сплавов связано с рядом причин: малой стоимостью, наилучшими механическими свойствами, возможностью массового изготовления и большой распространенностью руд Fe в природе.

Более 90% изготовленных металлов составляет сталь.

Производство металлов на 1980 г.:

Железо — 718 000 тыс. тонн (в СССР до 150 млн тонн в год)

Марганец — > 10 000 тыс. тонн

Алюминий — 17 000 тыс. тонн

Медь — 9 400 тыс. тонн

Цинк — 6200 тыс. тонн

Олово — 5400 тыс. тонн

Никель — 760 тыс. тонн

Магний — 370 тыс. тонн

Золото — > 1,2 тыс. тонн

Стоимость металла — фактор возможности и целесообразности его применения. В таблице показана относительная стоимость разных металлов (за единицу принята стоимость железа, точнее простой углеродистой стали).

Новости по темам

Новости компаний

Классификация методов определения твердости металлов и их сплавов при проведении обследований зданий и сооружений

А.Л. Фролов, эксперт,

А.М. Аллаберганов, эксперт,

Д.А. Киселев, эксперт

М.А. Агеева, эксперт

Э.Т. Мышко, эксперт

Объем проводимых обследований зданий и сооружений увеличивается с каждым годом, что является следствием ряда факторов: физического и морального их износа, перевооружения и реконструкции производственных зданий промышленных предприятий, реконструкции малоэтажной старой застройки, изменения форм собственности и резкого повышения цен на недвижимость, земельные участки и др. Особенно важно проведение обследований после разного рода техногенных и природных воздействий (пожары, землетрясения и т.п.), при реконструкции старых зданий и сооружений, что часто связано с изменением действующих нагрузок, изменением конструктивных схем и необходимостью учета современных норм проектирования зданий.

Исключительно важное значение имеют обследование и оценка технического состояния строительных конструкций и зданий, в целом поврежденных пожаром, и установление причин недостаточной эффективности противопожарных мероприятий.

Одним из основных свойств материала, определяюших надежность и долговечность конструкций, является твердость. Количественная оценка твердости позволяет сделать выводы о виде примененных сплавов в конструкциях, их характеристиках и степени повреждения, что является дополнительным критерием обоснования выводов о техническом состоянии зданий и сооружений при проведении обследования.

Понятие твердости известно человечеству с давних времен. В 1881 г. один из основоположников теории твердости Генрих Герц отмечал, что твердость – «это настолько общепонятное свойство, что каждый считает, что знает о твердости не меньше, чем сам я» [1]. Он же ввел одно из первых понятий твердости, которую рассматривал как нагрузку, соответствующую началу пластической деформации при вдавливании шара в плоскость. Проанализировав имеющуюся информацию о твердости, Брокгауз и Эфрон в своей знаменитой энциклопедии дают в 1901 г. следующее определение этого понятия: «твердость рассматривается как сопротивление тела углублению, производимому в нем другим телом, более твердыми» [2].

Поскольку измерение твердости является значительно менее трудоемкой операцией, чем большинство других видов механических испытаний, и не сопровождается разрушением изделия, этот вид испытаний широко распространен в промышленности. Измерения твердости используются при контроле технологических процессов, определении эксплуатационных характеристик изделий, выборе режимов механической обработки и т. д. Это неразрушающий метод контроля, основной способ оценки качества термической обработки изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

В основу классификации методов определения твердости положено разделение методов по диапазонам в зависимости от применяемых нагрузок и, соответственно, глубин внедрения индентора в исследуемый материал. В результате проведенных дискуссий, в 2002 г. в международном стандарте ISO 14577 было закреплено распределение методов определения твердости по диапазонам, которое приведено в табл. 1.

Таблица 1. Рас пределение методов определения твердости по диапазонам

Величина применяемых нагрузок на индентор F , H

Глубина внедрения индентора в исследуемый материал h , мкм

Макродиапазон включает в себя все методы определения твердости, при осуществлении которых используются нагрузки на индентор от 2 до 30000 Н. В этот промежуток попадают известные стандартизованные методы определения твердости по Бринеллю, Роквеллу, Виккерсу, несмотря на то, что они используют для расчета значений твердости параметры восстановленного отпечатка, т.е. фактически оценивают не твердость, а пластичность исследуемого металла.

К микродиапазону относятся методы, для реализации которых применяются нагрузки меньше 2 Н, а глубина внедрения индентора при этом больше 0,2 мкм. Нанодиапазон характеризуется любыми методами определения твердости, при которых глубина внедрения индентора не превышает 0,2 мкм. Стремительно развивающееся в последнее время наноиндентирование часто выходит за пределы 0,2 мкм глубины внедрения индентора. Поэтому такую твердость материала правильнее называть микротвердостью, а не нанотвердостью, как часто приводится в современных публикациях. Вышеуказанный стандарт ориентирован преимущественно на определение твердости при нагруженном инденторе, т.е. с учетом упругой и пластической составляющих твердости.

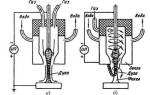

Одним из универсальных способов определения твердости практически всех материалов является метод измерения твёрдости вдавливанием шарика (твердость по Бринеллю).

В материал вдавливается стальной шарик, и значения твердости определяют по величине поверхности отпечатка, оставляемого шариком. Шарик вдавливают с помощью пресса.

Испытуемый образец устанавливают на столике 1 в нижней части неподвижной станины пресса (рис. 2), зашлифованной поверхностью кверху. Поворотом вручную маховика 2 по часовой стрелке столик поднимают так, чтобы шарик мог вдавиться в испытуемую поверхность. В прессах с электродвигателем вращают маховик 2 до упора и нажатием кнопки включают двигатель 5. Последний перемещает коромысло и постепенно вдавливает шарик под действием нагрузки, сообщаемой привешенным к коромыслу грузом. Эта нагрузка действует в течение определенного времени, обычно 10—60 с, в зависимости от твердости измеряемого материала, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик 2 против часовой стрелки, опускают столик прибора и затем снимают образец.

В образце остается отпечаток со сферической поверхностью (лунка). Диаметр отпечатка измеряют лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра. Диаметр отпечатка замеряют с точностью до 0,05мм (при вдавливании шарика диаметром 10мм и 5мм) в двух взаимно перпендикулярных направлениях. Для определения твердости следует принимать среднюю из полученных величин.

Число твердости по Бринеллю НВ вычисляют по уравнению.

Однако получение постоянной и одинаковой зависимости между Р и d , необходимое для точного определения твердости, достигается только при соблюдении определенных условий. При вдавливании шарика на разную глубину, т. е. с разной нагрузкой для одного и того же материала, не соблюдается закон подобия между получаемыми диаметрами отпечатка. Наибольшие отклонения наблюдаются, если шарик вдавливается с малой нагрузкой и оставляет отпечаток небольшого диаметра или вдавливается с очень большой нагрузкой и оставляет отпечаток с диаметром близким к диаметру шарика. Поэтому твердость материалов измеряют при постоянном соотношении между величиной нагрузки Р и квадратом диаметра шарика D 2 . Это соотношение должно быть различным для материалов разной твердости.

В процессе вдавливания наряду с пластической деформацией измеряемого материала происходит также упругая деформация вдавливаемого шарика. Величина этой деформации, искажающей результаты определения, возрастает при измерении твердых материалов. Поэтому испытания вдавливанием шарика ограничивают измерением металлов небольшой и средней твердости (для стали с твердостью не более НВ = 450).

Известное влияние оказывает также длительность выдержки металла под нагрузкой. Легкоплавкие металлы (свинец, цинк, баббиты), имеющие низкую температуру рекристаллизации, испытывают пластическую деформацию не только в момент вдавливания, но и в течение некоторого времени после приложения нагрузки. С увеличением выдержки под нагрузкой пластическая деформация этих металлов практически стабилизируется.

Для металлов с высокими температурами плавления влияние продолжительности выдержки под нагрузкой незначительно, что позволяет применять более короткие выдержки (10 — 30 с).

При измерении твердости шариком определенного диаметра и с установленными нагрузками на практике пользуются заранее составленными таблицами, указывающими число НВ в зависимости от диаметра отпечатка и соотношения между нагрузкой Р и поверхностью отпечатка F . При указании твердости НВ иногда отмечают принятые нагрузку и диаметр шарика.

Однако этот способ не позволяет:

а) испытывать материалы с твердостью более НВ 450;

б) измерять твердость тонкого поверхностного слоя (толщиной менее 1—2 мм), так как стальной шарик продавливает этот слой и проникает на большую глубину. Толщина измеряемого слоя (или образца) должна быть не менее 10-кратной глубины отпечатка.

Принципиальное отличие метода определения твердости по Роквеллу от рассмотренного выше измерения по Бринеллю состоит в том, что твердость определяют по глубине отпечатка, получаемого при вдавливании алмазного конуса или стального шарика, а не по площади отпечатка.

Этот метод имеет то преимущество перед измерениями по Бринеллю, что позволяет изменять нагрузку в широких пределах, без изменения значений твердости, так как при вдавливании конуса сохраняется закон подобия, а условия деформации под вершиной конуса с увеличением давления не изменяются.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Р 0 (10 кт·с) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р 1 . В течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

Прибор измеряет глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Числа твердости по Роквеллу возрастают с увеличением твердости материала, что позволяет сравнить числа Роквелла с числами Бринелля. Однако числа твердости по Роквеллу можно пересчитать на числа твердости по Бринеллю с помощью специальных диаграмм и таблицы, построенных на основании многочисленных экспериментальных работ. Зависимость между этими числами не имеет линейного характера.

Измерение твердости по Роквеллу требует меньше времени (30—60 с), чем по Бринеллю, причем результат измерения виден на шкале (он указан стрелкой). Кроме того, измерение твердости по Роквеллу оставляет меньший отпечаток на поверхности детали.

Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60 и 150 кт·с измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более HRC 60).

Твердость и другие свойства, анализируемые в процессе ее определения разными методами, как правило, рассчитываются по формулам, включающим глубину внедрения индентора в испытуемую поверхность в той или иной степени. Основные критерии оценки твердости, в зависимости от показателя степени глубины внедрения индентора, условно можно разделить на 3 группы:

1. Критерии оценки твердости 1-й степени, когда в формуле расчета твердости применяется :

2. Критерии оценки твердости 2-й степени, когда в формуле расчета твердости применяется

3. Критерии оценки твердости 3-й степени, когда в формуле расчета твердости применяется

К критериям первого уровня можно отнести характеристики, по которым с определенными допущениями оценивается твердость, т.е. способность материала сопротивляться при внедрении в него индентора: диаграмма индентирования, работа индентирования, ползучесть, вязкоупругое восстановление материала, твердость по Роквеллу, твердость по Шору. Физическая сущность критериев оценки твердости первого уровня представлена в табл. 2.

Таблица 2. Критерии оценки твердости 2-й степени