Содержание

- Оселковый (искусственный) мрамор. Оселковый мрамор своими руками

- Оселковый мрамор своими руками — технология изготовления

- Оселковый мрамор по готовым поверхностям

- Искусственный мрамор из гипса своими руками

- Искусственный мрамор оселковый, литьевой. Лепнина из оселкового мрамора на заказ

- Искусственный мрамор своими руками – имитация камня

- Необходимые инструменты

- Как получить искусственный мрамор своими руками

- Почти настоящий искусственный мрамор: технология изготовления

- Технология изготовления настоящего искусственного мрамора — пошаговая схема

- Как сделать искусственный мрамор в виде иллюзии

- Литьевой мрамор своими руками в домашних условиях

- Преимущества искусственного мрамора

- Использование

- Характеристики

- Виды синтетических мраморных плит

- Технология изготовления литьевого изделия промышленным способом

- Сделать в домашних условиях: компоненты

- НАНЕСЕНИЕ ЛИЦЕВОГО СЛОЯ ГИПСОВОГО ОСЕЛКОВОГО МРАМОРА

- Оселковый мрамор своими руками

Оселковый мрамор своими руками

Оселковый (искусственный) мрамор. Оселковый мрамор своими руками

Оселковый мрамор своими руками — технология изготовления

Оселковый мрамор своими руками

Оселковый мрамор представляет из себя окрашенную массу гипсового раствора. Посредством специального инструмента, этот искусственный материал наносится на поверхность, после чего шлифуется и полируется на ней до появления блеска.

Основным преимуществом оселкового мрамора является доступность в изготовлении и высокая прочность. К тому же, посредством этого стройматериала можно создавать облегчённые конструкции, достаточно лёгкие по весу.

О том, как делается искусственный мрамор из гипса рассказывалось ранее, в этом же обзоре будет рассмотрена технология изготовления оселкового мрамора своими руками.

Оселковый мрамор своими руками

Основными материалами для изготовления оселкового мрамора являются гипсовая смесь и клеевая вода. Данное вещество используется для того чтобы несколько замедлить схватывание гипсовой смеси, что позволяет некоторое время работать с готовым раствором, доводя его до нужных мастеру форм.

Для того чтобы сделать оселковый мрамор своими руками потребуется сухой гипс тонкого помола, без примесей песка. Рекомендуется брать для этих целей гипсовую смесь исключительно белого цвета.

В качестве замедлителя используется клей разбавленный в воде. Его количество определяется расчётным путём, главное, чтобы готовая гипсовая смесь не успела бы схватиться до помещения в формы или же на облицовываемую поверхность.

При этом соотношение клея к количеству добавляемой в раствор воды колеблется в районе 1-2%. Кроме клея, веществами, замедляющими схватывания гипса также являются известь и буры. Их количество, как и количество клеевой воды, определяется опытным путём.

Технология изготовления оселкового мрамора

Примерное соотношение буры, это около 2% по отношению к количеству гипсового раствора. Что же касается извести для изготовления оселкового мрамора своими руками, то она перед добавлением в гипсовый раствор разводится водой до жидкообразной консистенции.

Для получения оселкового мрамора нужного цвета в него могут быть добавлены красящие вещества. Для колеровки мрамора подходят как минеральные краски, так и органические. Основное условие заключается в том, чтобы при добавлении красящих веществ в мрамор, они не снижали бы его механической прочности.

Что же касается количества краски добавляемой в раствор для получения оселкового мрамора нужного цвета, то для тёмных оттенков это приблизительно 10% от массы гипсового раствора, а для светлых цветов не более 5 %.

После выкладки смеси или обработки ею отделываемой поверхности, можно приступать к процессу шлифовки мрамора, а затем уже выполнять и полировку его поверхности.

Оценить статью и поделиться ссылкой:

Оселковый мрамор по готовым поверхностям

Занимаюсь отделкой помещений в редкой технике «Оселковый мрамор», с высокой степенью имимтации натурального камня. Работаю по готовой поверхности. Действительно являюсь носителем оригинальной технологии. Моя поверхность — это не глянец воска, это полировка камня. В ряде случаев искпользую восковые покрытия только для меньшей гигроскопичности поверхности или по просьбе заказчика.

Для тех кто не в курсе. «Оселковый мрамор» — это вид декоративной штукатурки, дворцовой. Основа — Гипсовые вяжущие. Подробное описание декоративных свойств можно найти на сайтах коллег, сам распространяться не буду. Скажу только, что в следствие спец. состава затворяющей жилкости и ступенчатого усиления поверхности, гипс преобретает достаточную твердость, что бы принимать на себя полировку. Это раз в десять твёрже обычного изделия из гипса. Я наношу оселок по существующей поверхности. Могу заметить, что предложение по стенам в этой технике на рынке отсутствуют! А то, что имеет место, стоит как Бентли. Звоните, пишите, задавайте вопросы. [email protected] ruСтоимость работ:-Роспись поверхности под мрамор по ценам Москвы варьируется от 3, до 7 т. р. м. кв. — Имитация «Оселкового мрамора» из венецианской штукатурки — 3-5т. р. Оселковый с финишной полировкой — 10-20т. рм. кв. , с восковкой — 9т. р. Замечу, что на стоимость сильно влияет слой и сложность рисунка. 2-3см слоя и в воске будет стоить 20 т. р. м. кв. Так что колонна высотой тела 3м, диаметром 40см, может расцениваться от 90, до 150 т. р. Ещё раз замечу, что предложение рынка есть ТОЛЬКО на изделия. Стены практически никто не предлагает по причине неспособности смеси коллег держаться на поверхности без сетки, а сетка имеет дурную славу. Или предлагают монтаж выполненых в мастерской кусков с последующей заделкой примыкания. Мои смеси прекрасно сцепляются со стеной. Имею образцы на ЛДСП и даже на тонком пластике. ИМенно поэтому я и ставлю акцент на оригинальности. Это Оселковый мрамор по готовой поверхности! Мои расценки на оселковый мрамор по готовой поверхности от 9, до 24 т. рм. кв. и главным определяющим фактором стоимости тут СЛОЙ. Рисунок не сильно влияет на стоимость.

Искусственный мрамор из гипса своими руками

Искусственный мрамор из гипса

Ни для кого не секрет, что отделка натуральным камнем, мрамором или любым другим, достаточно дорогое удовольствие. К тому же, зачастую возникают определённые сложности с подбором нужного цветового оттенка, если предпочтение отдаётся именно природному материалу.

Выходом из сложившейся ситуации, и как альтернативой в данном случае, станет искусственный мрамор из гипса. И хотя он обладает несколько меньшей прочностью по сравнению с натуральным камнем, его можно смело использовать для изготовления мойки или столешницы.

Подобное изделие из искусственного мрамора будет ничем не хуже чем бетонная столешница своими руками, а может даже и лучше.

Плюсы и минусы искусственного камня

Перед тем как сделать искусственный мрамор из гипса, следует подробней узнать про плюсы и минусы искусственного камня. Основными его преимуществами является простота в ремонте. То есть, при появлении трещин и сколов на поверхности чего-либо, столешницы или мойки, такие дефекты будет достаточно просто устранить в домашних условиях.

Этого увы не скажешь про поверхности из натурального мрамора, вот почему так важно знать, как правильно производить уход за мрамором. Кроме прекрасных эксплуатационных возможностей искусственного камня, неоспоримым его преимуществом при изготовлении является достаточно богатый выбор цвета будущего изделия.

И если как было сказано ранее с мрамором природного происхождения в этом плане могут быть некоторые сложности, то вот при изготовлении искусственного мрамора из гипса, его цвет может быть любым и практически ничем не ограничен.

Искусственный мрамор из гипса

Для того чтобы сделать искусственный мрамор из гипса, сначала нужно подготовить всё необходимое для этих целей. В первую очередь нужны будут формы, которые чем-то напоминают штампы для декоративного бетона. Изготавливаются формы для искусственного мрамора, чаще всего из полиуретана или же из силикона.

Чтобы раствор искусственного камня, которым заполняются формы не прилипал к поверхностям, их предварительно перед заливкой смазывают специальным составом.

Состав искусственного мрамора состоит из нескольких частей — сухой и жидкой. К сухой части относятся наполнитель и сам гипс. В некоторых случаях, заливка искусственного мрамора может выполняться лишь одним гипсовым раствором.

К жидкой части относятся, прежде всего: вода, краситель и замедлитель схватывания раствора. Что же касается красителя, то, как было сказано выше, он может иметь различный цвет, выбранный на своё усмотрение.

Перед тем как сделать искусственный мрамор из гипса, все вышеперечисленные компоненты тщательно перемешиваются друг с другом, до получения однородной массы. А после того как раствор разлит по формам и немного схватился, зубчатым шпателем на поверхности делаются бороздки (углубления).

Оценить статью и поделиться ссылкой:

Искусственный мрамор оселковый, литьевой. Лепнина из оселкового мрамора на заказ

Для изготовления колонн, бюстов, панно и любого лепного декора в интерьере, наиболее удачный материал, наравне с природным мрамором, это оселковый мрамор. Экологически чистый, прочный, теплый по ощущениям, он производит впечатление внушительности и натуральности. Мне как скульптору довелось изготовить множество декоративных работ из этого материала.

Изготовление оселкового мрамор из гипса

Оселковый (искусственный) мрамор состоит из природных, экологически чистых компонентов таких как гипс, воск, мездровый клей, природные красители, придающие ему неповторимый рисунок и широкие возможности по изменению цвета, необходимую для имитации структуры и оттенков природного камня. Рецепт приготовления оселкового мрамора был разработан итальянскими мастерами ещё в средние века и хранился в тайне. Несмотря на всю сложность биохимических процессов происходящих при его приготовлении, сегодня, каждый мастер использует свои приёмы и схемы, и делает свой, неповторимый искусственный мрамор.

Для наружного исполнения колонн, бюстов и архитектурных деталей, подвергающимся атмосферным воздействиям мороза, солнечной радиации и влаги, удачнее всего использовать бетон. Экологически чистый и прочный, он, как и оселковый мрамор, позволяет имитировать природный камень. Современные технологии, при использовании полипропиленовой фибры и пластификаторов, позволяют сделать искусственный оселковый мрамор очень прочным и долговечным.

В такой мрамор добавляются сухие пигменты, которые надолго сохраняют цвет изделий и не тускнеют на протяжении долгого времени. Подбор оттенков цвета и их комбинаций, достигаемые определёнными приёмами, настолько разнообразен, что можно сравнить с буквами алфавита из которых составляются различные комбинации слов.

Сколько комбинаций слов, столько может быть комбинаций цвета и оттенков, которые не уменьшают их естественности.

В оселковом мраморе поверхность может быть глянцевым или матовым, как фотоснимок. Глянцевая поверхность достигается путём долгой шлифовки, затирки и вощения.

Искусственный мрамор своими руками – имитация камня

Необходимые инструменты

Натуральный камень – удовольствие дорогое, особенно если вы хотите сделать из него столешницу или поддон для душа, и поэтому искусственный мрамор своими руками представляется более выгодным вариантом. Причем способов получить достоверную имитацию существует довольно много, с использованием самых разных, порой довольно неожиданных компонентов и технологий.

Как получить искусственный мрамор своими руками

Что собой представляет интересующий нас камень? У него неоднородная расцветка, чаще всего с пронизывающими всю толщу прожилками, зернисто-кристаллическая структура. Окраска может быть белоснежной, розовой, голубой, черной либо серой. Реже встречающиеся цвета: красный, фиолетовый, зеленый, желтый. Проще всего создать иллюзию мрамора с помощью гипса, который дает плотную, непористую массу. Однако данный вариант неприемлем, если вам нужна столешница или облицовка в помещении с высоким уровнем влажности. Поэтому рассмотрим альтернативные способы, позволяющие изготовить искусственный мрамор своими руками.

Простейшая технология – отливка в формах из цементно-песчаной смеси. Литой мрамор прочен, влагонепроницаем и, главное, внешне очень похож на настоящий. Однако следует учесть, что тонкие плитки будут довольно хрупкими, а толстые – получатся тяжелыми. Как следствие, столешницу из такой имитации сделать можно, но при этом корпус мебели должен быть очень массивным, чтобы выдержать вес каменной плиты. Более тонкий вариант можно изготовить, взяв за основу саму деревянную плоскость стола. Далее мы рассмотрим оба варианта.

Почти настоящий искусственный мрамор: технология изготовления

Что же нам понадобится, чтобы в итоге получить плиту литого камня, практически неотличимого от натурального? Прежде всего – форма из полиуретана, песок и цемент в соотношении 2:1 соответственно, вода (пятая часть от одной доли цемента) и галька в качестве наполнителя. Также потребуется краситель (1 % от доли цемента) и пластификатор в том же количестве. Для того, чтобы технический процесс удался, запасаемся полиэтиленовой пленкой, строительным миксером, смесителем или специальной насадкой для дрели, а также шпатель и короткое правило.

Технология изготовления настоящего искусственного мрамора — пошаговая схема

Шаг 1: Подготовка

Тщательно промываем и высушиваем форму, которая может быть любых размеров, например, как раз для рабочей поверхности кухонной стенки. Готовим раствор, для чего в сухом состоянии соединяем цемент, песок и гальку, хорошенько перемешав составные части. Наливаем 80 % запасенной воды, а также пластифицирующий состав, и продолжаем замес, добиваясь получения максимально возможной однородности массы. Добавляем остатки воды и, неодинаковыми порциями в разные сектора емкости, краситель, чтобы добиться как можно меньшей равномерности последующего смешивания колера с раствором.

Шаг 2: Заполнение формы

Как только краситель разошелся по цементной массе тонкими прожилками, состав готов, и можно приступать к самой важной фазе техпроцесса. Берем форму, ставим ее на абсолютно ровную поверхность, чтобы исключить изгиб дна или стенок, и выливаем в нее раствор. Очищаем с помощью шпателя края формы от излишков, которые могут повлиять на гладкость плиты, после чего разравниваем правилом поверхность массы и накрываем ее полиэтиленом.

Чем больше плита искусственного камня, тем выше вероятность ее поломки из-за внутренних пустот. Поэтому, по возможности, следует использовать вибростол, а при отсутствии такового при смешивании стараться не поднимать миксер из массы, чтобы не образовались пузырьки воздуха.

Шаг 3: Получение готового искусственного камня

Приблизительно через 10 суток застывание залитой в форму массы закончится, при этом в процесс вмешиваться нет необходимости, как это требуют другие работы с цементом. Например, регулярное увлажнение поверхности не требуется ввиду того, что раствор накрыт полиэтиленом, исключающим быстрое испарение жидкости. Когда плита полностью затвердеет, аккуратно поднимаем ее, переворачиваем и, как чехол, снимаем форму с готовой столешницы.

Чтобы получить искусственный мрамор, технология изготовления не должна быть сложной, все может быть сделано в условиях квартиры. На выходе получаем продукт с низкой пористостью, высокой устойчивостью к влажной среде и различным бытовым химическим средствам. Если необходимо, полируем плиту с помощью прозрачной политуры и спирта, чередуя обработку ими поверхности. При этом сначала следует обрабатывать спиртом, затем, по высыхании, политурой, и, не дожидаясь ее высыхания, снова беремся за тампон, смоченный спиртом.

Как сделать искусственный мрамор в виде иллюзии

Если вам хочется, чтобы имитация камня покрывала изящный журнальный столик, от ранее описанной технологии придется отказаться, поскольку вряд ли тонкие деревянные ножки выдержат нагрузку многокилограммовой плиты. Вместо этого проще всего с помощью красок частично превратить в мраморный сам столик, нарисовав на нем соответствующие разводы. Для этого понадобится баночка краски для фона, например, белой или зеленой, а также небольшая емкость колера для узора. На белом фоне правильней будет рисовать черные или серые полоски, на зеленом или черном – белые.

Перед тем, как сделать искусственный мрамор, специальным водным наполнителем для древесины заполняются все трещинки и сколы на поверхности, если таковые имеются. Далее из пульверизатора увлажняем столешницу, чтобы набухшие волокна выявили все шероховатости, и, по истечении 30 минут, необходимых для высыхания, как можно лучше ошкуриваем до гладкого состояния. Затем, очистив поверхность, приступаем к покраске и наносим два фоновых слоя с промежутком, необходимым для высыхания первого из них. Чтобы не было разводов, лучше использовать кисть или подушечку из поролона. Через два часа можно приступать к нанесению текстурного узора.

Рисунок мрамора знаком многим, иногда он напоминает зигзаги молний на испещренной множеством зернышек вкраплений поверхности, а порой похож на произвольно пересекающиеся трещинки. Все это не сложно изобразить перьевой кистью, с помощью которой можно изменять толщину линии. Выждав минут 5, смешиваем небольшое количество белой краски с прозрачным полиакриловым покрытием. Обмакнув в состав мокрую губку (обязательно следует убрать с нее излишки смеси), проводим по рисунку, не нажимая сильно и растушевывая, таким образом, линии, делая их более расплывчатыми. Еще через 5 минут высыхания протираем поверхность чистой тканью, легкими касаниями перемешивая цвета. Еще 30 минут высыхания и снова беремся за перьевую кисть, подчеркивая нанесенный ранее и уже видоизменившийся узор.

Через два часа, когда поверхность уже хорошо высохнет, берем тщательно перемешанное полиакриловое покрытие и покрываем наш «мрамор» тонким прозрачным слоем. Желательно после этого надолго оставить столешницу, чтобы дать пленке основательно застыть. Далее необходимо тончайшей шкуркой отполировать поверхность, очистить влажной губкой или тканью и, дав подсохнуть, снова обработать полиакрилом. Опять оставляем сохнуть уже почти сформировавшуюся имитацию камня на 2-3 часа, затем еще раз полируем и протираем. Наносим последний слой прозрачного покрытия, ждем, когда он застынет (2-3 часа), и окончательно отполировываем, после чего забываем про наш предмет меблировки приблизительно на недельку.

Литьевой мрамор своими руками в домашних условиях

Современные аналоги традиционных натуральных материалов получили сегодня самое широкое распространение. Преимущества использования искусственного камня в оформлении интерьера неисчислимы, достаточно только упомянуть исключительную прочность материала и относительно невысокую стоимость. Возможность самостоятельного изготовления, легкость монтажа и обработки готового изделия, а также использование инновационных технологий при изготовлении мрамора — все эти аспекты детально описаны в информации этой статьи.

Преимущества искусственного мрамора

Применение натурального камня при оформлении жилых и общественных помещений насчитывает не одну сотню лет положительного использования. Подобная облицовка всегда являлась прерогативой высших слоев общества, но с появлением искусственных аналогов, подобная роскошь стала более доступной.

О том как выглядит керамогранит под мрамор, можно узнать из данной статьи.

Это существенно расширяет сферы использования и способствует популяризации изделий из искусственного мрамора. Более того, материал достаточно крепкий, чтобы сделать несколько вариантов толщины столешниц для кухни.

Преимущества использования искусственного камня в интерьере:

- Отличные прочностные и эксплуатационные характеристики.

- Высокая степень декоративности изделий из искусственного камня.

- Относительно доступная стоимость.

- Возможность самостоятельного изготовления.

- Легкий монтаж.

- Материал негорюч и химически инертен.

- Сравнительно небольшой вес.

- Долговечность поверхности.

- Нет необходимости в особом уходе.

- Стойкость цвета сохраняется под прямыми солнечными лучами.

- Материал отличается низкой гигроскопичностью и может использоваться во влажной среде.

О том какова удельная плотность мрамора, можно узнать из данной статьи.

На видео – технология изготовления искусственного мрамора:

О том каков вес красного кирпича 250х120х65, можно узнать из данной статьи.

О том как выглядит строительный одинарный полнотелый кирпич м 150, указано в данной статье: https://resforbuild.ru/kirpich/kladochnyj/stroitelnyj-odinarnyj-polnotelyj-m-150.html

Вместе с тем не следует забывать и о некоторых особенностях этого материала: готовая продукция должна быть соответствующим образом сертифицирована, а при самостоятельном изготовлении нелишним будет заранее изучить технологию производства, запастись всеми необходимыми материалами, такие, как затирка для камня, и инструментом. Изготовление искусственного мрамора требует соблюдения правил безопасности, так как при работе происходит контакт с химическими веществами.

Использование

Здесь все ограничивается только вашей фантазией! Искусственный мрамор широко применяется в качестве облицовочного материала, причем и внутри помещений, и снаружи. Фасады из искусственного мрамора отличаются абсолютной стойкостью к атмосферным явлениям, ультрафиолетовому облучению и механическим повреждениям. Сферы применения этого материала весьма широки, хорошая прочность и безвредность для окружающих позволит материалу выполнять самые разнообразнейшие задачи.

На видео – использование искусственного мрамора:

Несколько примеров использования искусственного камня:

- Изготовление кухонных моек и умывальников для ванных комнат.

- Столешницы и рабочие поверхности.

- Кухонный фартук.

- Облицовка стен и наружных фасадов.

- Напольная плитка.

- Покрытие ступенек для лестниц.

- Облицовка колонн и декоративных элементов.

- Монтаж бордюров, плинтусов и декоративных отбойников.

В принципе, искусственный камень в целом и мрамор в частности можно использовать для оформления любой детали интерьера. В зависимости от вида формовочной смеси мрамор может образовывать довольно тонкий слой, который с успехом используют для внутреннего покрытия стен вместо традиционных обоев.

Характеристики

Чтобы лучше уяснить возможность и технологию самостоятельного изготовления искусственного мрамора, следует подробней изучить качественный состав формовочной смеси и типы этого материала. Краткий обзор и мастер – класс по изготовлению мрамора своими руками — далее в нашей статье.

Виды синтетических мраморных плит

Различают следующие виды искусственного (синтетического) мрамора:

Литьевой мрамор, который образуется путем формирования специальной смеси в формах – матрицах.

Гипсовый (оселковый)

Гипсовый (оселковый) — более легкий материал. Это своеобразная гипсовая смесь с клеящими веществами, которая на завершающей стадии тщательно шлифуется, а благодаря специально подобранным красителям становится максимально похожей на натуральный камень.

Колотый мрамор характеризуется использованием в качестве натуральных добавок. Представляет собой порошок серого или белого цвета.

Жидкий мрамор — относительно недавнее изобретение, специальная технология позволяет получить чрезвычайно гибкий и тонкий слой искусственного камня, который сохраняет при этом свои характеристики и свойства.

Подробней следует ознакомиться с бесспорным лидером этого списка — литьевым искусственным мрамором, который по своим показателям и легкости изготовления пользуется наибольшим спросом.

Технология изготовления литьевого изделия промышленным способом

В состав литьевого мрамора входят полиэфирные смолы, минеральные наполнители, вода и специальные пигменты. Благодаря натуральным компонентам, мрамор получается максимально естественного состава и отличается превосходными характеристиками. Благодаря красителям можно воссоздать структуру практически любого натурального камня, но наибольшую популярность приобрела именно имитация мрамора.

О том какие размеры одинарного керамического кирпича, можно узнать из данной статьи.

О том какова цена одинарного облицовочного кирпича, можно узнать из данной статьи.

Алгоритм создания изделий из литьевого мрамора:

- Подготовительные работы включают в себя выбор соответствующей формы – матрицы. Желательно использовать специальные прочные формы из полиуретана. Форма внутри смазывается специальным составом, чтобы исключить прилипание смеси и облегчить процесс выемки готового изделия.

- На поверхность формовочной матрицы тонким слоем наносится специальное вещество, которое при застывании образует верхний слой изделия — гелькоут.

- Самый важный момент — создание смеси для заливки. Для нее используются полиэфирные или акриловые смолы, а также мраморную крошку и другие минеральные компоненты. Пропорции будут 4:1.

- Сухая смесь очень хорошо перемешивается до абсолютно однородного состояния. От того, как она будет вымешана, зависит качество готовых изделий.

- Постепенно в состав вводится вода, первая порция — примерно 80% от общего объема. После получения однородной смеси добавляется остаток воды.

- Красящие пигменты можно вводить и в сухую смесь, но эффект настоящего мрамора, его прожилки и характерные разводы можно воссоздать при неравномерном окрашивании смеси, поэтому желательно красящее вещество добавлять в конце приготовления.

- После того как добавлена вода, действовать необходимо очень быстро, раствор имеет свойство застывать приблизительно минут через пятнадцать, после чего он не может быть использован.

- Смесь равномерно разравнивается, желательно использовать специальный вибростол, благодаря которому из смеси выходит весь воздух.

- Готовый состав должен застывать примерно 10 часов, после чего изделие вынимается из формы.

Полученную деталь после подвергают шлифованию для окончательного удаления заусенцев и вкраплений смеси. Также поверхность полируют специальной щеткой, чтобы придать гладкость и визуальную привлекательность изделию.

Сделать в домашних условиях: компоненты

Сам по себе процесс изготовления искусственного мрамора своими руками мало чем отличается от промышленного метода. Инструмент можно использовать тот же, только дорогостоящие формы для создания одного изделия покупать будет нецелесообразно. Именно поэтому есть масса способов сделать матрицы самостоятельно.

Обычно для этого используются пластмассовые емкости подходящего размера и конфигурации. Для изготовления обычной плиты вполне достаточно будет деревянного поддона с откидывающимися бортиками. Точность размеров будет не столь важна, ведь готовое изделие можно подрезать до необходимых величин.

Наличие вибростола существенно облегчит задачу и сделает структуру искусственного камня более прочной и однородной, но за неимением лучшего можно использовать ручной способ перемешивания. Слой гелькоута также можно наносить ручным пулевизатором или обычной малярной кистью. Вообще любой домашний мастер вполне может самостоятельно выбрать, чем ему заменить промышленное оборудование. Специальные размешивающие емкости можно с успехом заменить насадкой «миксер» для электрической дрели. Верхний слой самодельной формы изолируется полиэтиленовой пленкой для успешного снятия с застывшей массы.

Искусственный мрамор — отличный отделочный материал, который нашел самое широкое распространение в повседневном использовании. Его применяют для эстетически привлекательной и долговечной облицовки внутренних стен и наружных фасадов зданий.

На видео – изготовление искусственного мрамора в домашних условиях:

Напольная плитка, выполненная из этого материала чрезвычайно стойка к истиранию и механическим повреждениям, а кухонные столешницы и фартук весьма успешно противостоят агрессивному воздействию температурного режима и химических веществ. Для крепления плитки применяют цементный раствор. Читайте о том, чем хорош гост 30515 2013.

Мойки, выполненные из искусственного мрамора, отличаются превосходным дизайном и беспроблемной эксплуатацией. Самостоятельное изготовление искусственного мрамора существенно снизит стоимость и позволит получить оригинальные конфигурации и расцветки готовых изделий.

НАНЕСЕНИЕ ЛИЦЕВОГО СЛОЯ ГИПСОВОГО ОСЕЛКОВОГО МРАМОРА

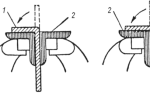

Применяются следующие основные способы нанесения лицевого слоя бесшовного оселкового мрамора: щитовой (насыпной и накладной), лопаточный и упрощенно-технологический. Каждый из этих способов предусматривает выполнение следующих процессов: провешивание поверхности и установку маяков (марок); приготовление сухих смесей;

Приготовление клеевого раствора (замедлителя); приготовление мраморного теста; накладку теста на поверхность.

Провешивание поверхности н установка маяков (VII.1). Отделываемую поверхность расчерчивают на прямоугольники по размерам щитов и в каждом пересечении линии устанавливают марки из гипсового теста. Перед отделкой лицевого слоя мрамора эти марки вырубают и их места заполняют раствором соответствующего тона, соблюдая рисунок мрамора.

Приготовление сухих смесей (V11.2). Сначала изготовляют образцы oct. nnoRoro мрамора с полной их отделкой, а затем приступают к приготовлению смеси такого состава, какой был использован для изготовления отобранного образца. Заготавливать сухую смесь нужно сразу на весь объем работ и обязательно из материалов одного и того же качества. Основной материал — гипс (формовочный или высокопрочный) — должен быть белым, свежеобожженным, нормально сухим и не содержать примесей песка. Тонкость помола должна соответствовать следующим показателям:

Через сито с 64 отв/см1 проходит полностью;

Остаток на сите с 900 отв/см2— не более 10%.

Для получения мрамора с соответствующим рисунком в гипс добавляют шелочеусгойчивые и светостойкие пигменты, не способные изменять прочность раствора. Их добавляют в количестве ог 0,25 до 15% веса вяжущего в зависимости от интенсивности пигмента и требуемого тона окраски мрамора. Для приготовления сухой смеси чистый гипс просеивают через сито с 625 отв/см2 и рассыпают иа верстаке (размеры которого: длина—3,5 м и ширина 1 —1,5 м) ровным слоем толщиной 6—8 см; поверх его просеиванием через сито распределяют пигмент. Рассыпанную смесь перелопачивают и перемешивают кельмой, дважды просеивают через сито с 625 отв/см2 и, если нужно, перетирают на шаровой мельнице до получения однородного цвета. Готовые сухие смеси хранят в сухом месте в ларях.

Приготовление клеевого раствора (VII.3). Для этого используют светлые высококачественные столярный, малярный, рыбий или казеиновый клей. Их применяют в виде водных 1—2,5%-ных растворов. Для приготовления раствора клей предварительно замачивают в течение 12—16 ч в холодной воде в деревянной таре. После этого его окончательно растворяют в теплой воде (при температуре 40—50° С) до исчезновения комков, перемешивая его деревянной мешалкой Хранить клеевой раствор можно в течение не более двух дней. Для изготовления светлых мраморов лучшие результаты дает применение рыбьего клея (желатины). В качестве замедлителя схватывания гипса можно применять известковое молоко и буру, которую следует брать в количестве 1—2% веса гипса.

Приготовление мраморного теста (VI 1.4). Для приготовления теста (примерные составы см. табл. 57) насыпным щитовым способом на первый верстак слоями толщиной 0,5—5 см, что зависит от характера выбранного рисунка мрамора, насыпают сухие гипсовые смеси соответствующих цветов (рис. S6). Сначала насыпают смесь цвета основного фона, затем смесь цвета прожилок, а потом цвета переходного фона. Поверх первых трех слоев насыпают последующие слои смеси в том же порядке. Количество насыпанных слоев может составлять от 3 до 25, а общая нх толщина должна составлять 15—20 см. Толщина слоев должна быть различной. На втором верстаке вплотную один к другому раскладывают деревянные щиты размером примерно 80X120 см из досок толщиной 1,5—2 см. Каждый щит предварительно покрывают проклеенной мешковиной, края которой на 6—8 см Подвертывают под щит. Количество раскладываемых на верстаке щитов зависит от размеров одновременно покрываемой поверхности; обычно бывает 10—12 щитов. Для облицовки криволинейных поверхностей, например колонн, используют гибкие щнты — маты из планок, соединенных между собой ремнями или плотными холщовыми лентами. Сухую смесь на щиты переносят следующим образом: плоским совком горизонтальными движениями по верстаку № | набирают порцию сухой смеси и осторожно переносят на щиты. Для образования рисунка мрамора необходимо, чтобы слои сухой цветной смесн по отношению к щиту занимали почти перпендикулярное положение

Примерные составы теста для искусственного оселкового мрамора

Масс в текстуре в %

Пигмент в % к весу

Сажа голландская 10

I Сажа 0,5—1 Ультрамарин 0,5

| Сажа 10 Ультрамарин 2—3

Мумия 2—3 1 Сажа 2—3

| Охра 10 ( Мумия 3—5

Малахит зеленый с

Жилок-полос (в ви

Де разводов) трех

Для темного тона

Окнсь хрома или зелень хромовая 15

Ультрамарин или берлинская ла — зурь—10

Пигмент в % к весу гипса

Соотношение цветных масс в текстуре в %

Охра золотистая высокого качества 6—8

Сурик железный 10

Охра журавская 10

Мумия железная 10

(рис. 37), для чего совку с набранной смесью придают почти вертикальное положение. Внешний вид рисунка мрамора будет зависеть

Рис. 36. Гипсовые сухие смеси на верстаке № / I — слон смеси разных цветов; 2 — верстак; 3 — совок

От направления движения совка, от угла его наклона к щиту и скорости броска. Толщина слоя сухой смеси на щите должна быть 2,5— 3 см, т. е. вдвое больше запроектированной толщины мрамора (1— 1,5). Полностью рассыпанную на щитах сухую смесь разравнивают кельмой и рейкой по брускам (рис. 38) и покрывают сверху редкой тканыо — тонкой мешковиной или марлей. Затем сухую гипсовую смесь увлажняют клеевым раствором из обычной садовой лейки через

сетку до полного насыщения смеси, пока клеевой раствор не выступит на поверхности мешковины При излишнем количестве клеевого раствора, выступившего поверх ткани, на нее насыпают сухой гипс и получившуюся сме-

Танообразную массу снима — fy / js

Ют с мешковины кельмой в какую-либо тару. Перед укладкой мраморного теста этой массой смазывают грунт. Щитовой насыпной способ приготовления мраморного теста применяется для получения мрамора сложного рисунка.

Рис. 37. Гипсовые сухие смеси на верстаке № 2

1 — слон сухой смесн; 2 — щиты; 3—совок; 4 — мешковина

Накладной щитовой способ приготовления мраморного теста отличается от предыдущего тем, что в место сухих смесей на щиты

По мешковине накладывают уже готовое соответствующих цветов тесто, представляющее собой смесь гипса с пигментами, пропитанную клеевым раствором. Тесто готовят раздельно для основного фона,

Рис. 38. Разравнивание смеси на щитах I — сухая смесь; 2 — рейка; 3 — брусок

Прожилок и для переходного фона. На щиты, предварительно покрытые мешковиной, укладывают тесто различных цветов согласно утвержденному образцу мрамора: сначала укладывают лопаткой ко

лер основного фона, а затем другой лопаткой раскладывают между ним колерное гипсовое тесто, соответствующее рисунку мрамора. Лопаткой или отрезовкой уложенное тесто выправляют так, чтобы из массы различных цветов образовался рисунок, соответствующий утвержденному образцу. Лицевой стороной мрамора будет та, которая соприкасается с мешковиной, уложенной на щите. Ровность и необходимая толщина слоя достигается путем разравнивания теста рейкой по брускам, укрепленным по краям верстака. Щиты с мраморным тестом предварительно нумеруют и укладывают на облицовываемую поверхность в порядке их номеров.

Лопаточный способ приготовления мраморного теста применяется главным образом для имитации мрамора или других пород естественною камня с тонким рисунком прожилок на господствующем основном фоне. Колерное тесто для основного, переходного фонов и прожилок заготовляют отдельно, а затем укладывают на щиты полосками или пятнами с пластом основного фона или же в него, если хотят получить имитацию кошломерата или брекчии, вдавливают комья теста других колепов соответствующих цветов. Затем щит с мраморным тестом прикрывают другим щитом и переворачивают, чтобы можно было проверить получившийся рисунок мрамора. Затем перевернутый щит возвращают в первоначальное положение, удаляют верхний щит и гипсовое тесто лопаткой по частям переносят со щита на облицовываемую поверхность.

Нанесение мраморного теста щитовым накладным способом (VII.5). Поверхность грунта перед укладкой обмазывают жидким гипсовым раствором слоем толщиной до 2 мм. Затем верхнюю мешковину с гипсового теста снимают, а его поверхность выправляют, устраняя все повреждения и неровности. После этого двое или четверо рабочих в зависимости от размера щита подносят его к облицовываемой поверхности и накладывают снизу вверх (рис. 39). Первый шит в слегка наклонном положении упирают нижним ребром в г. ол и, повернув его, быстро и сильно прижимают к грунту. Затем щит снимают, а тесто удерживают за свободно свисающие концы мешковины. Не снимая мешковины, гипсовую массу разглаживают лопаткой и прихлопывают ладонями для прочного соединения с нанесенным на облицовываемую поверхность грунтом и удаления воздуха, который может оказаться между ним и наложенным тестом. Когда гипсовая масса хорошо соединится с поверхностью, мешковину снимают, а тесто снова разглаживают лопаткой. В местах, где наложенный слой выпучился воздухом, производят лопаткой проколы, выдавливают воздух и отставший слой снова прижимают к грунту. Накладывают щиты в шахматном порядке. При этом необходимо обращать особое внимание на места соединений, так как в них рисунок мрамора часто смещается и стушевывается. Для восстановления и выправления рисунка применяют различные способы: например разрывают тесто во время его схватывания и разрывы заполняют жидким колерным раствором, который в процессе загустевания заглаживают, или же лопаткой добавляют в разрыв мраморное тесто, продолжая нужный рисунок.

Нанесение мраморного теста лопаточным способом (VI 1.6). Перед накладкой грунт смазывают жидким гипсовым раствором слоем

толщиной до 2 мм. Приготовленное тесто накладывают частями На облицовываемую поверхность тыльной стороной лопатки. Так как открытая поверхность лежащею на щите гипсового теста должнт быть лицевой поверхностью мрамора, тесто на тыльную сторону лопатки накладывают второй лопаткой, подводя ее под слой мраморного теста и переворачивая его на тыльную сторону первой лопатки. Наносить на поверхность тесто различных котеров можно и без предварительной раскладки его на щите. Тесто основного фона, преобладающего з мраморе, накладывают руками без лопатки. Для получения рисунка мрамора с прожилками на верстаке готовят слоеный пласт из цветного гипсового теста, укладывая один на другой двт — три, а иногда и больше слоев общей толщиной до 20 мм. Затем, отрезая лопаткой от слоеного пласта продолговатые куски, накладывают или набрасывают их на отделываемую по верхность плоскостью греза, располч — ras»- их в соответствии с рисунком мрамора. По окончании накладки ппо — жилок свободное между ними пространство заполняют тестом основного фона Для нанесения мелких прожилок применяют отрезовку. Накладывать тесто следует по возм ожности броском или ударом, а затем его разравнивать, прижимать и приглаживать тыльной стороной лопатки.

Рис. 39. Накладка мраморного теста щ повым способом

Упрощенно-технологнческнй способ нанесения мраморного теста (VI1.7) Этот способ имеет некоторые преимуществ по сравнению с ранее описанными; при нем сокращается число операций и мраморный слой может быть меньшей толщины. При этом способе после выверки поверхности грунта на ней устанавливают не более чем через 90 см (при бесшовной отделке) деревянные маяки из фугованных реек сечением 50×15 мм такой длины, чтобы они выходили за пределы облицовываемой поверхности (рис. 40). Затем, смазав грунт жидким гипсовым раствором, набрасывают гипсовое тесто, разравнивая его правилом, скользящим по маякам. Если толщнна мраморного слоя должна быть меньше толщины маячных реек, правило для снятия излишков теста заменяют малкой с соответствующими вырезами по концам (рис. 41). В зависимости от характера рисунка утвержденного образца мрамора тесто накладывают или набрасывают на поверхность от руки или лопаткой. Мелкие пятна накладывают с «сокола», имеющего по двум сторонам прямые борта. Для нанесения прожилок колерное тесто берут с «сокола» отрезовкой или лопаткой. При небольшом количестве прожилок в мраморе или при небольших размерах прожилок в основном фойе делают отрезовкой или лопат-

Кой углубления и заполняют их тестом соответствующего цвета. После накладки теста всех необходимых цветов его поверхность снова разравнивают правилом или малкой. Когда тесто несколько затвердеет, маячные рейки снимают и образовавшиеся борозды заполняют тем же тестом, продолжая в нем прожилки согласно рисунку мрамора, и выравнивают под один общий уровень со всей поверх-

Оселковый мрамор своими руками

В.В. КРИВЕНКО, Д.В. ОВЧИНИНСКИЙ, М.Г. ВЫПОВ, А.Ф. БУРЬЯНОВ, ВНИИСТРОМ им. П.П. Будникова (п. Красково, Московская область)

В статье описывается принципиальная схема и технология производства машинным путем оселкового мрамора такого же декоративного качества, но при значительно улучшенных физико-механических свойствах такого материала.

Оселковый мрамор – издревле известный отделочный материал на основе гипсового вяжущего, имитирующий чаще всего мрамор. Дефицит и дороговизна натурального камня вызвали использование этого материала в XVI–XX вв. повсеместно в России и Европе для отделки частных и общественных сооружений. В СССР до середины 1950-х гг. оселковый мрамор был официальным отделочным материалом: на него существовали СНиПы, а в ПТУ преподавали профессию «штукатур-мраморщик». Этот период закончился с момента выхода постановления ЦК КПСС от 04.11.1955 г. «Об устранении излишеств в проектировании и строительстве», где оселковый мрамор был упомянут в числе дорогостоящих отделочных материалов.

Другой причиной, определяющей моду на оселковый мрамор, было желание архитекторов декорировать большие площади стен и объемы колонн в едином колористическом и структурном стиле, что при использовании натурального мрамора реализовать очень сложно.

Экономический успех общества или его имперские амбиции всегда возрождают моду на оселковый мрамор.

В настоящее время технология бесшовной штукатурки почти не применяется и представляет интерес только в порядке исторического обзора. В современном производстве оптимальным вариантом считается формование плит из оселкового мрамора.

Канелированные колонны производят исключительно путем набивки в пластичные формы с жестким кожухом. Для изготовления круглых колонн небольшого размера некоторые производители используют токарные станки.

Доля ручного труда в таком производстве очень велика, что определяет высокую стоимость изделий (1). Высокую стоимость поддерживает и большой расход материала: согласно СНиП 15-20 общая масса материалов составит 90 кг/м 2 (с учетом воды затворения), прочность будет соответствовать марке гипса Г3, а стоимость материалов в текущих ценах составит 2–2,5 тыс. руб.

В разные времена предпринимались попытки индустриализовать производство плит из оселкового мрамора (2, 3) или мраморовидных гипсовых плит (4). По разным причинам эти производства существовали недолго, и массовое производство оселкового мрамора не получило развития, хотя научно-техническая база производства была создана. Исключением является произведенный на кирпичном заводе в Павловске-на-Неве искусственный мрамор в плитах, который использован при строительстве станции метро «Площадь Мужества» (г. Ленинград) в 1975 г .

Оценка объема рынка и взвешенный подход к определению ассортимента и цен позволяют оценить машинное производство оселкового мрамора как перспективную и свободную нишу (1).

Технические задачи машинного производства рождают необходимость адаптации к ним приемов ручного производства. Вопрос состоит из трех частей: подготовка материала, художественное решение и организация производства.

Нами проделана работа по созданию высокопрочного материала путем уплотнения (заявка № 2008105809/03 (006299) от 15.02.2008).

Согласно этой технологии уплотнению подлежит система агломератов. Представление о числе частей массы агломератов, их объемных долях, величине и окраске формируется из анализа рисунка природного камня и выражается в рецептуре, на основе которой составляется простой алгоритм для производства. Для удобства он оформляется в виде технологической ведомости, где рассчитаны количества вяжущего и пигментов на один цикл работы. При достаточной площади удобно приготовлять и хранить цветные премиксы в виде сухой смеси с другими модификаторами.

Рисунок камня лучше проявляется при использовании строительного гипса Г6-7 грубого помола. Гипс должен быть свежеобожженным и удовлетворять требованиям ГОСТ 125-79.

Водогипсовое отношение основной массы агломератов составляет 0,2-0,27, у жидких примазок в/г = 0,4.

Для уменьшения в/г использовали суперпластификатор MelmentF15G. В качестве замедлителя использовали Plastretard PE, для увеличения прочности — стирол-акриловую дисперсию и армирующие волокна, для получения гидрофобных свойств — объемный гидрофобизатор.

Для окраски можно использовать хорошо зарекомендовавшие себя для гипсовых систем неорганические пигменты:

а) черный и серый — сажа, чернь, перекись марганца;

б) желтый — охра, сиена, цинковая желтая, стронциановая желтая, ганза желтый (ганза гель);

в) коричневый — умбра, сурик;

г) красный — мумия, черлядь, искусственная киноварь (литоль-шарлах), некоторые ализариновые лаки;

д) синий — ультрамарин, кобальт;

е) зеленый — окись хрома, пигмент зеленый (каменноугольный лак);

ж) белый – титановые белила.

Кроме указанных щелочеустойчивых красок в гипсовом мраморе допустимы и другие. Так, например, широко применяются: берлинская лазурь, хромовая (свинцовая) зелень, кроны всех оттенков и др.

При выборе органических пигментов нужно следить за их щелочестойкостью и светоустойчивостью, которая должна составлять 7-8 по стандартной шкале.

Пигменты — как неорганические, так и особенно органические — лучше всего приобретать у ведущих производителей США и Европы.

Некоторые вопросы окрашивания гипса рассмотрены в работе (5).

Модификаторы гипса и пигменты перемешиваются с вяжущим с помощью растворосмесителя принудительного типа.

Дисперсия и гидрофобизатор вносятся в воду затворения при активном перемешивании. Затворяют отдельно каждую часть окрашенного премикса заданным по технологии количеством воды, перемешивают получившиеся куски теста друг с другом в произвольном порядке, добавляют жидкую примазку для создания прожилок и раскладывают эту смесь в пресс-формы в количестве, которое после уплотнения будет соответствовать плотности 1,8-1,9 г/см 3.

В результате использованных приемов удалось получить гипсовое тесто следующих характеристик:

Водогипсовое отношение 0,2–0,27

Время переработки до 180 мин.

Пластичность заданная в зависимости от задачи

Уплотнение можно проводить как трамбовкой, так и гидравлическим прессом. После уплотнения вода перераспределяется по объему равномерно, и исчезает такой дефект оселкового мрамора, как растрескивание.

Характеристики получаемого гипсового камня в зависимости от соотношения модификаторов следующие:

Прочность на сжатие 30–70 МПа

Прочность на растяжение 30–35 МПа

Плотность 1,8–1,9 г/см 3

Водопоглощение менее 1%

Свойства материала, полученного трамбованием и машинным уплотнением, сходны, но лучшие характеристики показывает материал, произведенный машинным прессованием.

Материал соответствует техническому заданию, а именно – получению имитаций мрамора, близких по свойствам к натуральному камню. По ряду показателей они отвечают требованиям ГОСТ 9479-98.

Изготовленный таким способом материал полностью соответствует задаче художественного решения, а именно – изготовления копий натуральных камней. При точном подборе пигментов, правильном размещении агломератов и примазок в формах возможно копировать любой сорт натурального камня. Нами разработаны алгоритмы производства малахита, лазурита (стоимость панелей из натурального камня $5000/м 2) и исчезнувшего из-за исчерпания рудника грузинского мрамора «шроша», широко использовавшегося в 1930-е годы при строительстве Москвы.

Если говорить о проблеме декоративности вообще, то на фоне общего скромного художественного решения существуют настоящие мастера искусственного камня.

В то же время можно производить оселковый мрамор такого же декоративного качества машинным путем, при этом физико-механические свойства такого материала будут значительно лучше.

Принципиальная схема производства выглядит следующим образом:

Подпись: ПУНКТ ПРИГОТОВЛЕНИЯ СУХОЙ СМЕСИ

Используется смеситель принудительного типа

Подпись: РАСТВОРНЫЙ УЗЕЛ

Используется смеситель принудительного типа

Подпись: УПЛОТНЕНИЕ Используются механические прессы или ручные

Подпись: РАСПИЛИВАНИЕ И КАЛИБРОВКА ПЛИТ

Используются камнерезные станки

Подпись: ШЛИФОВКА И ПОЛИРОВКА ПЛИТ

Используются шлифовально-калибровочные станки

Производимый в блоках материал распиливают на плиты, которые хорошо полируются до зеркального блеска.

Плиты крепятся к стене клеем, модифицированным для гидрофобного гипса.

1. Кривенко В.В., Овчининский Д.В., Вайнштейн М.М., Бурьянов А.Ф., Гончаров Ю.А. // Оселковый мрамор; древние традиции и современные технологии. Строительные материалы, 2008, № 8, с. 16-18.

2. Элинзон М.П. Отделочный высокопрочный гипс в архитектуре. Издательство Академии архитектуры СССР, Москва, 1940.

3. Элинзон М.П. Искусственный брекчиевидный мрамор заводского производства. Издательство Академии архитектуры СССР, Москва, 1940.

4. Стеканов Д.И. Технология гипсовых прессованных облицовочных плит. Дисс… канд. техн. наук. Красково, 1985.

5. Кузьмина В.П. // Цвет композиционных материалов // Строительные материалы, 2008, № 2