Содержание

- Конспект лекций Сварка электрозаклепками

- Осваиваем сварку металла автомобиля с помощью полуавтомата

- Осваиваем сварку металла автомобиля с помощью полуавтомата

- Сварка встык

- Сварка внахлест

- Сварка через отверстие, или электрозаклепка

- Подготовка металла к сварке

- Выбор величины сварочного тока

- Проблемы, возможные при проведении сварочных работ

- Проблемы, связанные с неправильным выбором режимов работы сварочного полуавтомата

- Проблемы, связанные с неисправностями сварочного полуавтомата

- Проблемы косвенного характера

- Большая Энциклопедия Нефти и Газа

- Электрозаклепка

- Электрозаклепка или сварка через отверстие

- § 38. Сварка электрозаклепками

- Электрозаклепка

- Каталог статей

- Сварка внахлёст

- Сварка встык

- Большой выбор электродов в Новокузнецке 8-950-587-78-68 8-909-511-21-45

- Большой выбор электродов в Новокузнецке 8-950-587-78-68 8-909-511-21-45

- Сварка электрозаклепкой

Электрозаклепка или сварка через отверстие

Конспект лекций Сварка электрозаклепками

Как организовать дистанционное обучение во время карантина?

Помогает проект «Инфоурок»

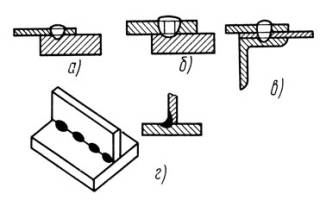

Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками (рис. 55).

Рис. 55. Соединения электрозаклепками: а — без отверстия в верхнем листе, б — с предварительно пробитым элементом, в — сварка двух листов с профильным элементом, г — угловое соединение

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удобству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом под флюсом с проплавлением верхнего листа толщиной до 12 мм, без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500 — 5000 А и электродной проволоки диаметром 14 — 16 мм.

Однако сварка элементов толщиной более 2 мм без прокола отверстия большей частью нецелесообразна, так как применение больших сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400 — 700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

Сварка под водой

Впервые в мире дуговую сварку под водой предложил и разработал К. К. Хренов (1932 г.).

Сварка под водой производится плавящимися штучными электродами, порошковой проволокой, а также и неплавящимся электродом. Для питания дуги используют постоянный или переменный ток. Напряжение дуги, горящей под водой, на 6 — 7 В больше, чем на воздухе. Для сварки применяют электроды с водонепроницаемыми покрытиями.

Институт электросварки им. Е. О. Патона разработал специальную порошковую проволоку для шланговой полуавтоматической сварки под водой.

Если швы, выполненные штучными электродами, имеют пористость, низкую пластичность и вязкость металла, объясняемую влиянием водорода, то при сварке порошковой проволокой плотность и прочность швов отвечает требованиям, предъявляемым к сварке ответственных изделий.

Техника сварки под водой штучными электродами и порошковой проволокой аналогична сварке на воздухе. Сила тока для сварки выбирается на 10 — 25% выше, чем для работы на воздухе.

Сварку под водой можно производить на глубине до 50 м. При большей глубине работа почти невозможна, так как сварщик не может находиться под водой длительное время.

Сварка под водой широко используется для ремонта подводной части судов, прокладки трубопроводов, строительства оснований нефтяных вышек и других работ.

Наиболее перспективными видами подводной сварки и резки являются дуговая полуавтоматическая шланговая, плазменно-дуговая и электроннолучевая.

Материалы и аппаратура для газовой сварки и резки

Газы, присадочная проволока и флюсы для газовой сварки

Кислород. Высокая температура газового пламени достигается сжиганием горючего газа или паров жидкости в кислороде.

Кислород в чистом виде при температуре 20°С и атмосферном давлении представляет собой прозрачный газ без цвета, запаха и вкуса, несколько тяжелее воздуха. Масса 1 м3 кислорода при 20°С и атмосферном давлении равна 1,33 кг. Кислород сжижается при нормальном давлении и температуре — 182,9°С. Жидкий кислород прозрачен и имеет голубоватый цвет. Масса 1 л жидкого кислорода равна 1,14 кг; при испарении 1 л кислорода образуется 860 л газа.

Кислород получают разложением воды электрическим током или глубоким охлаждением атмосферного воздуха.

Технический кислород выпускается по ГОСТ 5583 — 68 трех сортов: 1-го сорта, содержащего не менее 99,7% чистого кислорода, 2-го сорта — не менее 99,5% и 3-го сорта не менее 99,2% (по объему). Остаток составляют азот и аргон.

Чистота кислорода имеет большое значение, особенно для кислородной резки. Снижение чистоты кислорода ухудшает качество обработки металлов и повышает его расход.

Сжатый кислород, соприкасаясь с маслами или жирами, окисляет их с большими скоростями, в результате чего они самовоспламеняются или взрываются. Поэтому баллоны с кислородом необходимо предохранять от загрязнения маслами.

Горючие газы. К горючим газам относятся прежде всего ацетилен, пропан, природный газ и другие (табл. 14); используются также пары керосина.

14. Характеристика горючих газов и жидкостей для сварки и резки

* (Для керосина и бензина приведена масса 1 м3 жидкости.)

Ацетилен чаще других горючих применяется для сварки и резки; он дает наиболее высокую температуру пламени при сгорании в кислороде (3050 — 3150°С). Без ущерба качества и производительности резки ацетилен заменяется другими горючими — пропаном, метаном, парами керосина и др. Технический ацетилен (C2H2) бесцветен, за счет содержащихся в нем примесей обладает резким неприятным запахом, в 1,1 раза легче воздуха, растворяется в жидкостях.

Ацетилен взрывоопасен; находясь под давлением 1,5 — 2 ат, взрывается от электрической искры или огня, а также при быстром нагреве выше 200°С. При температуре выше 530°С происходит взрывчатое разложение ацетилена.

Смеси ацетилена с кислородом или воздухом при очень малом содержании ацетилена способны при атмосферном давлении взрываться. Поэтому сварщикам необходимо соблюдать обязательные правила эксплуатации газовой аппаратуры. Самовоспламенение смеси чистого ацетилена с кислородом, выходящей из сопла газовой горелки, происходит при температуре 428°С.

В промышленности ацетилен получают тремя способами: разложением карбида кальция (CaC2) водой, термоокислительным пиролизом (разложением) нагретого природного газа в смеси с кислородом, разложением жидких углеводородов (нефти, керосина) электрической дугой. Для сварки и резки ацетилен получают из карбида кальция. Технический карбид загрязнен вредными примесями, которые переходят в ацетилен в виде сероводорода, аммиака, фосфористого и кремнистого водорода. Они ухудшают качество сварки и должны удаляться из ацетилена промывкой водой и химической очисткой.

Пропанбута новая смесь представляет собой смесь пропана с 5 — 30% бутана и иногда называется техническим пропаном. Ее получают при добыче природных газов и при переработке нефти. Температура пропан-кислородного пламени низка и достигает 2400°С; поэтому использовать его можно лишь для сварки стали толщиной не более 3 мм; при большей толщине невозможно хорошо прогреть металл соединения, чтобы получить надежный провар.

Низкотемпературное пламя целесообразно применять при резке, нагреве деталей для правки, для огневой очистки поверхности металла, а также для сварки легкоплавких металлов. Пропан-кислородная сварка стальных листов толщиной до 3 мм по качеству не уступает ацетилено-кислородной сварке. Во всех этих случаях пропан можно заменить ацетиленом.

Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшего удельного веса газа по сравнению с сжиженной смесью.

Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ. Природный газ состоит в основном из метана (77 — 98%) и небольших количеств бутана, пропана и др. Газ почти не имеет запаха, поэтому для обнаружения его утечки в него добавляют специальные резко пахнущие вещества.

Метан-кислородное пламя имеет температуру 2100 — 2200°С. Она ниже пропан-кислородного пламени, поэтому природный газ можно применять в ограниченных случаях, главным образом для термической резки.

Прочие газы и горючие жидкости. Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый, нефтяной газы), горючие жидкости (керосин, бензин).

Жидкие горючие менее дефицитны, но требуют специальной тары по сравнению с газообразными. Для сварочных работ и резки горючая жидкость преобразуется в пары нагревом наконечника горелки или резака. Температура керосино-кислородного пламени 2400 — 2450°С, бензино-кислородного — 2500 — 2600°С. Пары жидких горючих можно употреблять в основном для резки и поверхностной обработки металлов1.

1 (Запрещается употреблять для сварки и резки этилированный бензин из-за его токсичности.)

Характеристика горючих газов, применяемых для сварки и резки, приведена в табл. 14.

Карбид кальция (CaC2) представляет собой твердое вещество темно-серого или коричневого цвета, удельная плотность его 2,26 — 2,4 г/см3. Карбид кальция получают в электрических печах сплавлением извести и кокса по реакции

В техническом карбиде кальция содержится до 90% чистого карбида, остальное — примесь извести. После остывания, дробления и сортировки карбид кальция упаковывают по 100 — 130 кг в герметические барабаны из кровельной стали или оборотную тару — бидоны вместимостью 80 и 120 кг, которые после использования карбида возвращают на карбидный завод.

Получение ацетилена из карбида кальция происходит по реакции:

Теоретически для разложения 1 кг CaC2 надо затратить 0,562 кг воды, при этом получается 0,406 кг (372,5 л) ацетилена и 1,156 кг гашеной извести Ca(OH)2. Реакция происходит с выделением тепла (около 475 ккал/кг карбида кальция). Чтобы предотвратить нагревание ацетилена, которое может вызвать взрывчатый его распад, практически расходуется воды от 5 до 15 л в зависимости от конструкции ацетиленовых генераторов, в которых получают ацетилен.

Карбид кальция жадно поглощает пары воды из воздуха с выделением ацетилена.

По ГОСТ 1460 — 76 карбид кальция выпускается в кусках следующих размеров (грануляции): 2×8; 8×15; 15×25; 25×80 мм. Чем крупнее куски карбида кальция, тем больше выход ацетилена.

С учетом примесей, содержащихся в карбиде кальция, и различной грануляции практически выход ацетилена из карбида кальция в среднем составляет от 250 до 280 л на 1 кг CaC2.

Иногда в карбидном барабане скапливается много пылевидного карбида кальция1. Карбидной пылью можно пользоваться лишь в генераторах особой конструкции. Применять пылевидный карбид кальция в генераторах, предназначенных для работы с карбидом кальция крупной грануляции, нельзя во избежание взрыва.

1 (Куски карбида кальция размерами менее 2 мм считаются карбидной пылью.)

Сварочная проволока для газовой сварки по химическому составу должна быть такой же, как и металл свариваемого изделия. Марки сварочной проволоки применяют те же и по тому же ГОСТ 2246 — 70, что и для дуговой сварки. Диаметр проволоки (dпр) устанавливают в зависимости от толщины свариваемой стали и вида сварки. Обычно принимают dnp=δ/2, где δ — толщина свариваемого металла в мм. При толщине металла более 16 мм применяют прутки диаметром 8 мм. Для сварки алюминия, меди и их сплавов берут проволоку того же состава, что и свариваемый металл. Однако лучшие результаты дает при сварке меди применение проволоки, содержащей раскислители — фосфор, марганец и кремний — до 0,2% каждого. Для сварки алюминия и его сплавов также целесообразно применять проволоку с кремнием и марганцем.

Флюсы применяют для удаления из металла шва неметаллических включений, попадающих в сварочную ванну, для защиты от окисления кромок свариваемого металла и сварочной проволоки. Флюс растворяет неметаллические включения и окислы, образуя относительно легкоплавкую с малой удельной плотностью механическую смесь, которая легко поднимается в сварочный шлак. Флюсы вводятся в сварочную ванну в виде порошков или паст.

При сварке низкоуглеродистых сталей флюсы не употребляются, так как образующиеся в этом случае легкоплавкие окислы железа свободно выходят на поверхность шва.

С флюсами выполняется сварка цветных металлов, чугунов и некоторых высоколегированных сталей. Составы этих флюсов приведены при описании технологии сварки соответствующих металлов.

Осваиваем сварку металла автомобиля с помощью полуавтомата

Осваиваем сварку металла автомобиля с помощью полуавтомата

Как известно, полуавтомат позволяет сваривать как тонкий (0.7–0,8 мм), так и достаточно толстый металл (4 мм и толще). Это значит, что с помощью полуавтомата вы можете варить любой металл, который имеется в конструкции кузова автомобиля — крылья, пороги, лонжероны и так далее.

Теперь поговорим о наиболее популярных способах соединения металла сваркой:

Сварка встык

Применяется тогда, когда вы меняете деталь не полностью, а частично — например, устанавливаете ремонтную вставку на крыло, или ввариваете заплату. Снимать фаски с краёв тонкого стального листа при сварке встык не нужно. Фаски снимают, если толщина металла 2 мм и более, и то не всегда. Отмечу, что сварка встык требует точной взаимной подгонки деталей перед сваркой. Это значит, что между краями свариваемых деталей зазоры должны по возможности отсутствовать, или иметь минимальную величину. Иначе, при попытке сварить два тонких и плохо подогнанных куска железа, вы получите дыру, а не сварное соединение.

Сварка встык чаще всего применяется при ремонте наружных поверхностей кузовных деталей. Например, при частичной замене крыльев. И тогда, когда требуется высокое качество ремонтных работ. Поясню этот момент. Иногда повреждённую деталь заменяют не целиком, а частично. То есть, вырезают не всю деталь, а только повреждённый участок. А на на его место ставят фрагмент, вырезанный из новой кузовной детали. Сварку ведут встык сплошным точечным швом. Если сделать всё хорошо и правильно, то после зачистки и рихтовки сварной шов почти не требует шпатлевания.

Сварка встык требует большого объёма подгоночных работ и достаточно высокой квалификации от сварщика. Сварка встык толстого металла, от 2 мм и толще, происходит гораздо проще. Толстый металл не требует очень точной подгонки, и «прощает» сварщику огрехи, допущенные при подгонке. Толстый металл можно варить сплошным точечным швом — иногда это удобнее и проще.

Сварка внахлест

Это самый простой, и поэтому наиболее распространённый способ соединять металл. В этом случае один кусок металла накладывается на другой. Применяется, например, при вваривании тех же заплат и ремонтных вставок. Сварку внахлест используют для ремонта или замены силовых элементов — лонжеронов, усилителей, порогов.

Сварка через отверстие, или электрозаклепка

Это разновидность соединения внахлёст. Несколько напоминает точечную сварку, применяемую при сборке кузова на заводе. При ремонте автомобиля применяется сплошь и рядом. Новые пороги, крылья, различного рода усилительные накладки на силовые элементы кузова, а иногда и сами силовые элементы также могут быть приварены электрозаклепкой.

Виды сварных швов

Вне зависимости от способа соединения металла — «встык» или «внахлест», сварные швы бывают следующих видов:

1. Точечные

2. Сплошные

3. Сплошные прерывистые

Сплошной прерывистый шов — это чередование сплошных участков сварки с такими же, или другими, перерывами. Строго говоря, размер участков сплошной сварки и интервал между ними вы можете выбирать по своему произволу, исходя из конкретной задачи. Сплошными прерывистыми швами обычно соединяют силовые элементы кузова, сделанные из сравнительно толстого металла.

Сплошной шов может состоять из отдельных точек, расположенных вплотную с некоторым перекрытием. Это будет сплошной точечный шов. Такие швы чаще всего применяют при сварке встык как тонкого, так и толстого металла. В автомобильном кузове нет сплошных сварных швов. Это объясняется тем, что кузов должен сохранять некоторую «эластичность», чтобы уменьшить вероятность появления усталостных трещин в процессе его эксплуатации. Сплошные сварные швы имеют высокую жёсткость и не обеспечивают нужной эластичности кузова. Сплошной шов также склонен к короблению. Сплошным швом варят тогда, когда это действительно нужно. Например, при изготовлении бака для загородной бани, или при изготовлении металлоконструкций из стального уголка.

Конструкция точечного шва понятна из его названия ― это чередующиеся с определённым интервалом сварные точки. Интервал, в зависимости от поставленной задачи, может быть от нескольких миллиметров до нескольких сантиметров.

Все эти виды сварных швов можно делать на деталях, по-разному ориентированных в пространстве, а именно:

1. Горизонтальные, или «на полу»

2. Горизонтальные же, но «на потолке»

3. Вертикальные, или «на стене»

Удобнее всего варить в положении «на полу». Да и качество сварки получается самым высоким. При сварке на «стене», и особенно, на «потолке», расплавленный металл стремится вытечь из сварочной ванны, ухудшая качество шва.

Подготовка металла к сварке

Перед тем, как начать варить металл, его нужно хорошенько очистить от любых загрязнений. К ним относится абсолютно всё, кроме самого металла:

1. Ржавчина

2. Краска, грунт, включая транспортировочный

3. Антикоррозионные покрытия всех видов, включая жидкие консерванты

4. Любая смазка

Все эти загрязнения могут сделать сварку невозможной или как минимум некачественной. И вот почему:

— Загрязнения не проводят электрический ток, и вы не сможете начать сварку.

— В условиях большого тепловыделения, которое происходит в процессе сварки, некоторые загрязнения выделяют большое количество газов, которые «выдувают» жидкий металл из сварочной «ванны». Вместо соединения вы получаете «дыру», а жидкий металл разбрызгивается во все стороны и может привести к ожогам и пожару.

— Газы, выделяемые загрязнениями, могут сделать сварной шов пористым, то есть некачественным.

— Некоторые загрязнения горят и (или) выделяют много дыма. Может случиться пожар и (или) отравление продуктами горения. Много бед могут наделать жидкие автоконсерванты типа «мовиль», которые активно горят в процессе сварки порогов и лонжеронов. Поэтому при установке новой детали, например порога, или крыла, ставьте её необработанной. Свежие консерванты и антикоры содержат горючие растворители и моментально вспыхнут при первой же возможности.

Свариваемые участки металла должны быть по возможности плотно, без зазоров, прижатыми друг к другу. Делается это с помощью разного рода зажимов, или временным креплением на болтах, саморезах и так далее. Если этого не делать, то весьма вероятны сквозные прожоги краёв свариваемого металла. Особо это касается сварки встык тонкого металла. Если между краями имеется зазор, то, как уже отмечалось выше, имеется риск сделать его ещё больше.

Выбор величины сварочного тока

Если вы начинаете сварку впервые, есть смысл для начала потренироваться, но не на конкретном автомобиле, а на кусках тонкого чистого металла толщиной 0,8 мм и более, который есть у вас «под рукой». Но:

1. Не берите для опытов оцинкованный металл, так как испарения цинка ядовиты.

2. Не ведите сварку на ветру или сквозняке — защитный газ будет выдуваться из зоны сварки, что значительно ухудшит её качество или сделает её невозможной.

Сварочный ток зависит от толщины свариваемого металла и для тонкого листа составляет 40–60 А. На регуляторах тока большинства полуавтоматов вы увидите градуировки в относительных единицах, и установить силу тока, например, 50 А, вам так просто не удастся. Для этого надо будет внимательно прочесть инструкцию, хотя для практической работы точное знание величины сварочного тока необязательно. Правильно выбран ток или нет, вы увидите по характеру сварного шва. По мере приобретения опыта вы сами будете знать, в каких положениях должны находиться регуляторы тока при сварке металлов той или иной толщины и в том или ином пространственном положении.

Теперь поговорим о регуляторах. В качестве примера возьмём итальянский полуавтомат «Helvi Panther 132».

У него имеется всего три регулятора, имеющих отношение к величине сварочного тока — два из них предназначены для ступенчатой регулировки — это положения «1» и «2» у одного , и «мин» и «макс» у другого, т.е. всего 4 значения сварочного тока. Третий регулятор — это плавный регулятор скорости подачи сварочной проволоки. Причём, скорость подачи проволоки увязана с величиной сварочного тока. Это значит, что полуавтомат автоматически изменяет величину сварочного тока при изменении скорости подачи проволоки. И наоборот, при переключении ступенчатых регуляторов тока автоматически изменяется скорость подачи проволоки. Например, для сварки тонкого кузовного металла оптимальными оказались следующие положения регуляторов: ступенчатые — «1» и «макс», плавный — примерно на делении 6 или 7. При сварке толстого металла, например, стального уголка с толщиной свариваемого металла около 4 мм, положения регуляторов оказались следующими: «2» и «макс», плавный — 7 или 8. На вашем полуавтомате может быть иная конфигурация регуляторов сварочного тока. Но суть останется той же.

Для начала не обязательно сразу сваривать куски металла между собой. Просто попробуйте аппарат в работе, нанося сварные точки на чистый металл. Для этого оденьте свой «хамелеон», поднесите горелку к металлу на расстояние 4-6мм. Рукоять сварочной горелки удобнее держать двумя руками. Для удобства можно опереть край газового сопла сварочной горелки на свариваемый металл. Затем нажмите клавишу. Немедленно загорится дуга. Через 3-4 секунды отпустите клавишу. Рассмотрите сварную точку.

Далее возможны варианты. Их можно перечислить в следующем порядке:

1. Сварочный ток мал. В этом случае расплавленный металл проволоки не растекается, как следует, а свариваемая деталь не проплавляется. У сварщиков это называется, нет «провара». В этом случае увеличиваем ток и повторяем попытку.

2. Сварочный ток в норме. Расплавленный металл проволоки хорошо растекается и хорошо проплавляет свариваемый металл. На обратной стороне металла появляется небольшая капля.

3. Сварочный ток велик. Сварная точка как бы «просела», а на обратной стороне металла повисла капля.

4. Сварочный ток велик настолько, что в металле прожигается дыра. Значит, ток надо убавить. Тренируемся до тех пор, пока не будем получать красивую и правильную сварную точку. После тренировок можно приступать к опытам по свариванию кусков металла между собой.

Проблемы, возможные при проведении сварочных работ

Все проблемы можно условно поделить на две группы.

Проблемы, связанные с неправильным выбором режимов работы сварочного полуавтомата

К ним относятся:

Неправильный выбор величины сварочного тока

При чрезмерно большом сварочном токе возможны прожоги свариваемого металла. Другие признаки чрезмерного сварочного тока — образование большой капли металла на конце проволочного электрода, выходящего из медного наконечника сварочной горелки. Иногда эта капля намертво приваривается к медному наконечнику, образуя с ним единое целое. При попытке пустить сварочный аппарат проволока «стоит», а иногда ломается на выходе подающего устройства, перед входом в шланг. Сварка становится невозможной.

В этом случае нужно проделать ряд мероприятий:

Снять газовое сопло и плоским напильником со средней насечкой запилить торец медного наконечника. Опиловку делают до тех пор, пока полностью не освободят проволоку от «прихвата» к медному наконечнику. Иногда приходится спилить значительную часть наконечника, чтобы вызволить проволоку из «плена». Если вам не хочется тратить время на опиловку, вы можете вывернуть наконечник, не обращая внимания на сопротивление закручиваемой проволоки. Если проволока на выходе подающего устройства не сломалась, то после замены наконечника можно продолжить работу.

Если проволока сломалась, образовав петлю на входе в подающий шланг, то действуем дальше:

— Отводим прижимной ролик и кусачками перекусываем сварочную проволоку до входа в подающее устройство.

— Вытягиваем кусок сварочной проволоки из шланга, действуя в направлении от сварочной горелки к бобине.

— Далее заводим проволоку в подающий канал (как это делается, уже написано в предыдущих статьях), и продолжаем работу.

Неправильная регулировка прижима проволоки в подающем устройстве

Как уже отмечалось выше, при «прихвате» сварочной проволоки в медном наконечнике она ломается на выходе подающего устройства. Это значит, что прижим сварочной проволоки в подающем устройстве слишком велик. Прижим должен быть отрегулирован так, чтобы при прихвате проволока проскальзывала, но не ломалась. Другая крайность — прижим слишком мал. В этих случаях также возможен прихват сварочной проволоки в наконечнике, хотя сварочный ток выбран правильно. Это происходит потому, что проволока из-за проскальзывания подается медленнее, чем плавится. В конце концов дуга начинает гореть на самом наконечнике, что и приводит к прихвату. Те же самые последствия имеет слишком малая скорость подачи проволоки.

Мал расход газа

Сварка получается пористой. Решение этой проблемы — увеличить расход газа регулировкой редуктора. Считается, что для сварочной проволоки диаметром 0,8 мм оптимальным будет расход газа 8-10 литров в минуту. В инструкциях по применению бытовых углекислотных полуавтоматов могут быть указаны другие цифры — например, 2-3 литра газа в минуту. Как показала практика, такого расхода явно недостаточно.

Проблемы, связанные с неисправностями сварочного полуавтомата

Неисправности полуавтомата редко бывают фатальными. Чаще всего изнашивался медный наконечник в сварочной горелке. В этом случае дуга горит нестабильно, слышны частые «щелчки», варить становится просто невозможно. Износ наконечника складывается из механического и электроэрозионного. Механический износ образуется за счет трения проволоки о наконечник. Дело усугубляется тем, что на сварочной проволоке имеется насечка, которую делает подающий ролик. Эта насечка работает подобно напильнику. Электрическая эрозия возникает вследствие того, что через медный наконечник, представляющий собой скользящий контакт, проходит электрический ток в десятки, а иногда и сотни ампер, и металл наконечника переносится на проходящую через него проволоку. Поэтому наконечник изнашивается довольно быстро. Внешне это выглядит так: отверстие в наконечнике становится овальным, и проволока как бы «болтается» в нем. Такой наконечник подлежит немедленной замене запасным.

Проблемы косвенного характера

Иногда в процессе сварочных работ не удается достичь приемлемого качества сварки. Всё говорит о том, что вроде бы неисправен полуавтомат — дуга горит неустойчиво, сварочная проволока прилипает к металлу, а провар получается плохим. Регулировки сварочного тока и скорости подачи проволоки почти ничего не меняют. Появляется мучительное желание разобрать аппарат и начать чинить его… Не торопитесь. Причина может оказаться на редкость банальной — в питающей полуавтомат электрической сети может оказаться пониженное напряжение.

Большая Энциклопедия Нефти и Газа

Электрозаклепка

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги. В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные элек-трозаклепочники. [46]

Сварка электрозаклепками происходит за счет сквозного про-плавления верхнего листа при небольшой его толщине и частичного проплавления ( на глубину 1 5 — 2 5 мм) нижнего листа или полки элемента каркаса. Для получения высокопрочного сварного соединения необходимо плотное прилегание поверхностей свариваемых элементов в местах постановки электрозаклепок. Кроме того, поверхность в месте сварки должна быть тщательно очищена от краски, ржавчины, влаги и грязи. Способом проплавления верхнего листа легко свариваются соединения, у которых верхний лист имеет толщину до 3 мм. У более толстых верхних листов предварительно делаются отверстия в месте постановки электрозаклепок. [48]

Сварку электрозаклепками под флюсом производят двумя способами: проплавлением верхней детали дугой ( для тонколистовых конструкций) и через отверстия, предварительно просверленные или пробитые в верхней детали. Здесь более приемлема сварка электрозаклепками плавящимся электродом в среде СОа, которая обеспечивает по сравнению со сваркой под флюсом большие глубины проплавления и устойчивость дуги, позволяет сваривать более толстый металл. [49]

Сварка электрозаклепками имеет ряд преимуществ. К ним относится прежде всего простота сварочного оборудования. Электрозаклепочники могут быть изготовлены силами заводов, применяющих сварку электрозаклепками. Повышение производительности при сварке электрозаклепками может быть достигнуто за счет применения многоэлектродных установок. При сварке электрозаклепками резко снижается величина деформаций свариваемых элементов. Это в большинстве случаев исключает последующую трудоемкую операцию — правку после сварки. Электрозаклепки более пластичны, чем сварные точки, выполненные контактной сваркой. [50]

Сварка электрозаклепками дает возможность соединять элементы значительной толщины, не требуя для этого мощных и дорогих сварочных машин. Благодаря достаточно высокой прочности и пластичности электрозаклепочные соединения могут успешно конкурировать с клепаными соединениями во многих ответственных конструкциях. [51]

Соединения электрозаклепками , выполненные тонкой проволокой, достаточно прочны. Например, разрушающая нагрузка на срез соединения деталей толщиной 1 5 мм составляет 300 — 350 кг. [52]

Соединения электрозаклепками рациональны при толщине верхнего листа не более 5 мм. [53]

Сварка электрозаклепками заключается в том, что сварочная дуга горит под слоем флюса между неподвижным электродом и изделием, проплавляет верхний лист и сваривает его с нижним. Дуга горит до естестзенного обрыва. По этому методу можно приварить листы толщиной до 8 мм, а при большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода не менее чем на 2 — 6 мм. [54]

Сварку электрозаклепками и точками применяют для выполнения нахл есточных тавровых, угловых и стыковых соединений на металле толщиной более 0 5 мм со швами, расположенными во всех пространственных положениях. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до 0 4 мм. [55]

Соединения электрозаклепками ( рис. 38, к) применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды. [57]

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек. [59]

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. [60]

Электрозаклепка или сварка через отверстие

§ 38. Сварка электрозаклепками

Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками (рис. 55).

Рис. 55. Соединения электрозаклепками: а — без отверстия в верхнем листе, б — с предварительно пробитым элементом, в — сварка двух листов с профильным элементом, г — угловое соединение

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удобству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом под флюсом с проплавлением верхнего листа толщиной до 12 мм, без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500 — 5000 А и электродной проволоки диаметром 14 — 16 мм.

Однако сварка элементов толщиной более 2 мм без прокола отверстия большей частью нецелесообразна, так как применение больших сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400 — 700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

Электрозаклепка

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги. В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные элек-трозаклепочники. [46]

Сварка электрозаклепками происходит за счет сквозного про-плавления верхнего листа при небольшой его толщине и частичного проплавления ( на глубину 1 5 — 2 5 мм) нижнего листа или полки элемента каркаса. Для получения высокопрочного сварного соединения необходимо плотное прилегание поверхностей свариваемых элементов в местах постановки электрозаклепок. Кроме того, поверхность в месте сварки должна быть тщательно очищена от краски, ржавчины, влаги и грязи. Способом проплавления верхнего листа легко свариваются соединения, у которых верхний лист имеет толщину до 3 мм. У более толстых верхних листов предварительно делаются отверстия в месте постановки электрозаклепок. [48]

Сварку электрозаклепками под флюсом производят двумя способами: проплавлением верхней детали дугой ( для тонколистовых конструкций) и через отверстия, предварительно просверленные или пробитые в верхней детали. Здесь более приемлема сварка электрозаклепками плавящимся электродом в среде СОа, которая обеспечивает по сравнению со сваркой под флюсом большие глубины проплавления и устойчивость дуги, позволяет сваривать более толстый металл. [49]

Сварка электрозаклепками имеет ряд преимуществ. К ним относится прежде всего простота сварочного оборудования. Электрозаклепочники могут быть изготовлены силами заводов, применяющих сварку электрозаклепками. Повышение производительности при сварке электрозаклепками может быть достигнуто за счет применения многоэлектродных установок. При сварке электрозаклепками резко снижается величина деформаций свариваемых элементов. Это в большинстве случаев исключает последующую трудоемкую операцию — правку после сварки. Электрозаклепки более пластичны, чем сварные точки, выполненные контактной сваркой. [50]

Сварка электрозаклепками дает возможность соединять элементы значительной толщины, не требуя для этого мощных и дорогих сварочных машин. Благодаря достаточно высокой прочности и пластичности электрозаклепочные соединения могут успешно конкурировать с клепаными соединениями во многих ответственных конструкциях. [51]

Соединения электрозаклепками , выполненные тонкой проволокой, достаточно прочны. Например, разрушающая нагрузка на срез соединения деталей толщиной 1 5 мм составляет 300 — 350 кг. [52]

Соединения электрозаклепками рациональны при толщине верхнего листа не более 5 мм. [53]

Сварка электрозаклепками заключается в том, что сварочная дуга горит под слоем флюса между неподвижным электродом и изделием, проплавляет верхний лист и сваривает его с нижним. Дуга горит до естестзенного обрыва. По этому методу можно приварить листы толщиной до 8 мм, а при большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода не менее чем на 2 — 6 мм. [54]

Сварку электрозаклепками и точками применяют для выполнения нахл есточных тавровых, угловых и стыковых соединений на металле толщиной более 0 5 мм со швами, расположенными во всех пространственных положениях. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до 0 4 мм. [55]

Соединения электрозаклепками ( рис. 38, к) применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды. [57]

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек. [59]

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. [60]

Сварку такого вида применяют для выполнения нахлесточных тавровых, угловых и стыковых соединений на металле толщиной >0,5 мм со швами, расположенными во всех пространственных положениях. При сварке на токах до 350 А целесообразно использовать проволоки Ø 0,8—1,4 мм, на больших токах — проволоки Ø 1,6—2 мм. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до Ø 4 мм.

При сварке электрозаклепками металла толщиной >1,5 мм в вертикальном и потолочном положениях и толщиной >6 мм в нижнем положении рекомендуется делать отверстия в верхнем листе. В остальных случаях отверстия в верхнем листе не делают. Требования к качеству сборки обычно такие же, как при сварке швов большой длины. Стабильность начала процесса оказывает большое влияние на качество сварки точками и электрозаклепками. При сварке проволоками до Ø 1,6 мм начало процесса осуществляют путем подачи электродной проволоки под напряжением к изделию. Для улучшения начала сварки процесс следует начинать на малом вылете электрода.

— При сварке точками и электрозаклепками следует использовать специальные приемы зажигания дуги. Например, при автоматической сварке целесообразно начинать процесс при пониженной скорости подачи электродной проволоки и повышенной скорости нарастания тока в сварочной цепи, а после зажигания дуги переходить на рабочий режим. При этом важно, чтобы переход на рабочий режим сварки происходил после зажигания дуги. Для этого в сварочную аппаратуру вводят спаренные датчики напряжения и тока, которые подают сигнал на переключение режима сварки.

— На глубину проплавления точки наиболее эффективно влияет сварочный ток. С его повышением увеличиваются диаметр и усиление точки. Сварку следует выполнять на токе, максимально допустимом для данной толщины металла. Напряжение дуги оказывает влияние на форму точки. При недостаточном напряжении в центре точки образуется углубление, а при завышенном — бугорок. Оптимальное напряжение зависит от сварочного тока и диаметра электрода. При сварке точки глубина проплавления растет в первый период горения дуги. В дальнейшем глубина проплавления растет незначительно. увеличивается только усиление.

Сварку металла толщиной до 2 мм обычно выполняют без изменения тока в процессе сварки точки. При этом путем выбора напряжения можно получить хорошее формирование точки с достаточной глубиной и шириной проплавления. При большей толщине металла рекомендуется выполнять сварку с изменением сварочного тока. После начала сварки точки силу тока увеличивают, а в конце уменьшают и одновременно повышают напряжение. Это обеспечивает глубокое проплавление, хорошую форму электрозаклепки и позволяет регулировать термический цикл при сварке. Для увеличения сечения проплавления и прочности электрозаклепки сварку рекомендуют выполнять с круговым перемещением электрода, а иногда делать отверстия в верхнем листе.

Прочность отдельной точки зависит от толщины металла и сечения электрозаклепки. Работоспособность электрозаклепочных и точечных соединений при знакопеременной и ударной нагрузках в ряде случаев выше, чем соединений, выполненных сплошными швами. Контроль качества электрозаклепок на металле малой толщины осуществляют по их внешнему виду с обеих сторон. При нарушении газовой защиты, превышении зазоров в соединении, наличии большого загрязнения листов и использовании ржавой проволоки в электрозаклепках образуются поры. Трещины в электрозаклепках и точках появляются в основном при сварке высокоуглеродистых сталей и при повышенных режимах сварки.

Волченко В.Н. Сварка и свариваемые материалы. том 2

Каталог статей

Важно отметить, что сварка листов тонкого кузовного металла очень отличается от сварки деталей, сделанных из толстого металла.

Сварка внахлёст

Теперь можно наложить один кусок металла на другой и попробовать сварить их вместе внахлёст, сначала в одной точке, потом в другой с шагом 10—15 мм подобно тому, как это изображено на фото.

Куски металла в зоне сварки должны быть плотно прижаты друг к другу. Получаем два куска металла, надёжно соединённых точечным сварным швом. Далее пробуем варить сплошным прерывистым швом.

Делаем это в положении «от себя». Если горелка совершает зигзагообразные движения, то ширина сварного шва увеличивается. Затем варим сплошным непрерывным швом.

Качество сварного шва зависит не только от величины сварочного тока, но и от скорости движения горелки. Замечу, что варить сплошным швом можно только сравнительно толстый металл.

Сварка встык

Если вы варите встык тонкий металл, то знайте, что сварить его классическим сплошным непрерывным швом вряд ли удастся. Дело в том, что края свариваемого металла не успевают отводить тепло от сварного шва, быстро перегреваются и начинают течь.

Проблему не всегда удается решить, даже если применить сварочную проволоку диаметром 0,6 мм и установить минимальный сварочный ток.

Если варить металл толщиной 2 мм и более, то сварной шов успевает остыть за счёт большей теплоёмкости толстого металла. Но если металл тонкий, а шов должен быть сплошным? Такая ситуация встречается при частичной замене кузовных панелей. Например, вы вырезали повреждённый участок крыла и хотите вварить на его место новый фрагмент. Как тут быть?

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

В этом случае варить нужно точками. Сначала прихватываете середину, потом края, потом равномерно расставляете сварные точки вдоль свариваемых участков до их полного перекрытия. Металл будет успевать остыть и не потечёт. Сварной шов получается сплошным, хотя состоит из множества точек. Помните, что сплошной шов более жёсткий, чем прерывистый или состоящий из отдельных точек, и склонен к короблению.

Точечным сплошным швом можно варить и толстый металл. В качестве примера показана торцовая головка, приваренная к куску водопроводной трубы.

Качество сварки встык зависит от того, насколько плотно пригнаны края свариваемых участков металла друг к другу. Если подгонка совершена не совсем удачно и между краями свариваемых участков есть зазор, то попытка сварить металл может привести к прожогу. Зазор станет ещё больше. Чтобы избежать этого, под стык необходимо подложить небольшую полоску тонкого металла, который перекроет зазор и позволит завершить сварку. Иногда такую дополнительную полоску делают заранее, приваривают её электрозаклепкой сначала к одному краю свариваемого металла, а затем к другому. Если вам этого покажется мало, можно проварить точечной сваркой непосредственно сам стык.

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Если вы заранее знаете, что зазора при подгоночных работах не избежать, то ведите сварку с дополнительной полоской. Её длина примерно равна длине сварного шва.

Всё это требует большего объёма подготовительных работ, но качество (прочность) сварного соединения гарантируется. Помимо сварки кузовного металла, вы можете широко использовать сварочный аппарат для работ по изготовлению различных инструментов, приспособлений, ремонта хозяйственного и садового инвентаря.

Сварка электрозаклепкой

Как уже говорилось, сварка электрозаклепкой это очень часто используемый вид сварного соединения. Рассмотрим его подробней.

Для успешной сварки электрозаклёпкой, или через отверстие, можно поступить так. Проволоку, выходящую из газового сопла горелки, обрезаем кусачками так, чтобы она выступала примерно на 10 мм. Упираем конец проволоки в край отверстия, сопло опираем на металл и жмём клавишу.

Через 2—3 секунды клавишу отпускаем. Если отверстие было небольшого диаметра, скажем, 8 мм, то сварка будет иметь вид как на фото.

Если отверстие большего диаметра, то его нужно обварить по кругу точечным или сплошным точечным швом. Диаметр отверстия может быть 8 мм и более — чем толще металл, тем больше диаметр отверстия и выше сварочный ток.