Содержание

- Гибка полосового и пруткового материала

- Гибка полосового металла

- Наше предложение по гибке полосового металла

- Стоимость гибки полосового металла

- Гибка и ее разновидности

- Основные преимущества гибки

- Почему стоит заказать гибки полосового металла у нас?

- ГИБКА МЕТАЛЛА

- Распиливание металла.

- Гибка и рихтовка металла.

Гибка деталей из листового и полосового металла

Гибка полосового и пруткового материала

Для большей наглядности рассмотрим несколько примеров гибки.

На рис. 5.18 показано схематически изготовление двойного изогнутого угольника из листовой стали толщиной 1,5 мм. Эту работу следует выполнять следующим образом.

- 1. Вырубить из листа заготовку для угольника.

- 2. Выправить заготовку.

- 3. Опилить ширину заготовки в размер по чертежу.

- 4. Зажать заготовку в тисках между двумя угольниками-накладками.

- 5. Загнуть первую полку угольника.

Рис. 5.18. Изготовление двойного изогнутого угольника: 1 — угольник; 2 — нагубники; 3 — подкладка

- 6. Снять деталь с тисков, снять один угольник и вместо него поставить брусок-подкладку.

- 7. Зажать деталь в тисках между угольником и бруском.

- 8. Загнуть вторую полку угольника.

- 9. Снять деталь с тисков.

- 10. Опилить концы полок в размер.

- 11. Снять заусенцы с острых ребер детали.

Изготовление полукруглой скобы из полосовой стали (рис. 5.19) производится в следующем порядке.

- 1. На полосе отмеряют длину скобы и отрубают заготовку.

- 2. Отмеряют и отмечают на заготовке длину первой и второй лапок скобы.

- 3. Зажимают в тисках заготовку между угольниками-нагубниками на уровне прочерченной риски.

- 4. Загибают первую лапку скобы и выколачивают первое закругление.

- 5. Переставляют деталь в тисках, зажав ее за вторую лапку на уровне риски.

- 6. Загибают вторую лапку скобы и выколачивают второе закругление.

- 7. Загибают полукруг ударами молотка между раздвинутыми губками тисков, оформляют полный профиль скобы по оправке.

- 8. Снимают деталь и нагубники с тисков.

- 9. Опиливают концы лапок скобы в размер по чертежу.

Рис. 5.19. Изготовление полукруглой скобы

Порядок изготовления прямоугольной скобы (рис. 5.20) из полосовой стали (после отрубания и разметки концов заготовки) таков.

- 1. Зажимают заготовку в тисках между угольниками-нагубниками на уровне прочерченной риски.

- 2. Загибают один конец скобы.

- 3. Переставляют деталь в тисках, зажав ее между угольником и большим бруском-оправкой.

- 4. Загибают второй конец.

- 5. Снимают деталь с тисков и вынимают брусок оправку.

- 6. На загнутых концах скобы размечают длину лапок.

- 7. Надевают на тиски второй угольник и, вложив внутрь скобы меньший брусок-оправку, зажимают скобу в тисках на уровне рисок.

- 8. Отгибают первую лапку.

Рис. 5.20. Изготовление прямоугольной скобы: 1 — заготовка скобы; 2 — нагубник; 3 — бруски-оправки

- 9. Отгибают вторую лапку.

- 10. Выправляют загибы по угольнику.

- 11. Опиливают концы лапок под размер.

- 12. Снимают заусенцы с острых ребер скобы.

Горячая гибка применяется в тех случаях, когда толщина заготовки превышает 5 мм и когда гибку в тисках в холодном состоянии производить трудно.

На рис. 5.21 показано изготовление горячей гибкой стального угольника с закругленными наружным и внутренним углами, а на рис. 5.22 — с острыми углами. Способы подсчета длины L заготовки, ее отмеривания и отрезания

Рис. 5.21. Схема изготовления горячей гибкой угольника с закругленными наружным

и внутренним углами

Рис. 5.22. Схема изготовления горячей гибкой угольника с острыми наружным и внутренним углами

(или отрубания) уже известны. Выполнив эти приемы, поступают далее следующим образом. В первом случае (рис. 5.21) захватывают клещами полосу и нагревают ее конец до вишнево-красного цвета. Быстро охладив конец полосы на небольшую длину (чтобы не разбивать его ударами по торцу), загибают на краю наковальни угол и затем выпрямляют загнутую часть под угольник.

Во втором случае отмечают место гиба, нагревают заготовку и быстро зажимают заготовку в тисках. После этого ударами молотка выполняют угол, снимают заготовку с тисков и, захватив ее клещами, снова нагревают. Далее следуют приемы: зажим заготовки в тисках, осаживание металла молотком на острый угол (стороны угольника после каждого нагрева зажимают попеременно), освобождение угольника из тисков, нагрев места сгиба, зажим угольника в тисках и сгибание его под прямой угол.

Заключительная операция — выпрямление сторон угольника на наковальне.

Слесарю часто приходится изгибать полосы, прутки, изготовлять угольники, петли, скобы и т. п. под определенным углом и радиусом загиба.

Как правило, длина заготовки указывается на чертеже. В тех случаях, когда длина заготовки не указана, профиль следует разбить на участки, определить длину каждого из них и суммировать. Например, нужно определить длину заготовки из полосового металла для угольника.

Длина угольника состоит из трех участков — двух прямолинейных и криволинейного. Длина прямолинейных участков определяется по чертежу, а длину криволинейного находят по формуле

где г — радиус загиба, мм; α — угол загиба, град; π = 3,14 .

Длину заготовки для кольца с наружным диаметром 100 мм определяют по формуле

I — πd. = 3,14 x 100= 314 мм.

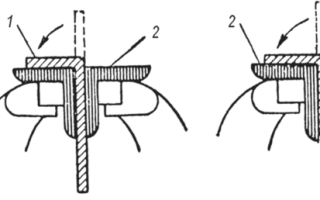

Гибка двойного угольника (рис. 104). Операция производится после разметки листа, вырубки заготовки, правки ее на плите и опиловки по ширине в размер по чертежу. Подготовленную таким образом заготовку 1 зажимают в тисках 2 между нагубниками 3 и загибают первую полку угольника, а затем заменяют один нагубник бруском-подкладкой 4 и загибают вторую полку . По окончании гибки концы угольника опиливают напильником в размер и снимают заусеницы.

Рис. 104. Гибка двойного угольника в тисках:

1 — заготовка. 2 — тиски, 3 — нагубники, 4 — подкладка

Гибка деталей под углами, не равными 90°. Такие детали подвергают гибке на специальных оправках, размеры и форма которых соответствуют размерам и форме детали.

Гибка скобы. В этом случае используют оправку цилиндрической формы. Диаметр оправки должен соответствовать размеру паза скобы. Удары при гибке должны наноситься по верхней плоскости скобы.

Гибка втулки. Последовательность переходов при гибке цилиндрической втулки на оправке такая: сначала изгибается одна сторона детали по втулке, а потом удары наносятся по второй, а затем соединяют оба конца.

Гибка в приспособлениях значительно сокращает время и затрату ручного труда и улучшает качество обработки.

Гибку под углом 90° детали типа скобы из тонкой проволоки производят круглогубцами, а из проволоки диаметром более 3 мм — в тисках на оправке. Заготовку устанавливают в вертикальное положение и ударами молотка загибают. Форма и размеры оправки соответствуют форме и размерам скобы.

Гибка ушка круглогубцами. Ушко со стержнем из тонкой проволоки изготовляют с помощью круглогубцев. Длина заготовки должна быть на 10—15 мм больше, чем требуется по чертежу. Удерживая заготовку за один конец, второй конец изгибают, постепенно переставляя круглогубцы в местах изгиба. После того как ушко будет загнуто соответственно заданным размерам, ему придают нужную форму с помощью плоскогубцев. После этого лишний конец стержня удаляют кусачками.

Ручные приемы гибки малопроизводительны и применяются в тех случаях, когда обрабатывается небольшая партия деталей.

В производственных условиях гибка металла выполняется на гибочных и растяжных машинах различных конструкций. На рис. 105 показана одна из таких машин — трехроликовый станок и приемы гибки профильного материала на этом станке, а на рис. 106 изображены приемы гибки на прессе.

Рис. 105. Гибка профильного металла на трехроликовом станке

Трубы гнут ручным и механизированным способом в горячем и холодном состоянии с наполнителями и без наполнителей. Это зависит от диаметра трубы, размера угла загиба и материала труб.

Гибка труб в горячем состоянии. При горячей гибке с наполнителем трубу отжигают, размечают, а затем один конец закрывают деревянной или металлической пробкой. Для предупреждения смятия, выпучивания и появления трещин при гибке трубу через воронку наполняют мелким сухим просеянным через сито песком, так как наличие крупных камешков может привести к продавливанию стенки трубы. Слабая набивка приводит к сплющиванию трубы в месте изгиба, поэтому песок необходимо уплотнять обстукиванием трубы снизу до верху. После заполнения песком второй конец трубы нужно забить деревянной пробкой, у которой должны быть отверстия или канавки для выхода газов, образующихся при нагреве.

Иногда в качестве наполнителя применяют воду, которую в трубе замораживают.

Для каждой трубы, в зависимости от ее диаметра и материала, должен быть установлен минимально допустимы радиус изгиба. Радиус закругления при гибке труб берется не меньше трех диаметров трубы, а длина нагреваемой части зависит от угла изгиба и диаметра трубы. Если трубу изгибают под углом 90°, то нагревают участок, равный шести диаметрам трубы; если гнут под углом 60°, то нагревают участок, равный четырем диаметрам трубы; если под углом 45° — трем диаметрам и т. д.

Приемы гибки на прессе

Длина нагреваемого участка трубы определяется по формуле

где L — длина нагреваемого участка, мм; α — угол изгиба трубы, град; d — наружный диаметр трубы, мм; 15 — постоянный коэффициент.

При гибке наружная сторона трубы вытягивается, а внутренняя сжимается. Тонкостенные трубы небольших диаметров вокруг цилиндра выбранного размера гнутся без особых затруднений и заметных изменений формы сечения. Гибка труб диаметром 10 мм и больше требует применения специальных приспособлений.

Трубы диаметром 12—15 мм изгибают в приспособлении (рис. 107, а), состоящем из станины 1, подвижного ролика 2, ролика-шаблона 3, скобы 4, рукоятки 5 и хомутика 6.

Рис. 107. Гибка труб:

а — в приспособлении, б — вручную

Наименьший радиус изгиба определяется радиусом подвижного ролика 2. Изгибаемую трубу 7 вставляют концом в хомут, пропускают между роликами, надевают обрезок трубы и поворотом рукоятки загибают трубу.

Сварные трубы со швом вдоль образующей нужно располагать при гибке так, чтобы шов был сбоку и снаружи, иначе он может разойтись.

Тонкостенные трубы диаметром 30 мм и больше с малым радиусом изгиба гнут только в нагретом состоянии с наполнителями (рис. 107, б).

Выполняется эта операция по заранее заготовленным шаблонам. В процессе гибки трубу проверяют по месту или по изготовленному из проволоки шаблону.

При засыпке трубы песком перед гибкой в торце одной из пробок необходимо сделать отверстие для выхода газов, иначе может разорвать трубу. При гибке труб в горячем состоянии их следует поддерживать только в рукавицах во избежание ожогов рук.

Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнево-красного цвета на длине, равной шести диаметрам. Топливом в горнах может быть древесный уголь и дрова. Лучшим топливом является древесный уголь, который не содержит вредных примесей и дает более равномерный нагрев.

В случае перегрева трубу до гибки следует охладить до вишневокрасного цвета. Трубы рекомендуется гнуть с одного нагрева, так как повторный нагрев ухудшает качество металла.

При нагреве следует обращать особое внимание на прогрев песка. Нельзя допускать излишнего перегрева отдельных участков; в случае перегрева трубу охлаждают водой. От достаточно нагретой части трубы отскакивает окалина. После нагрева трубу изгибают по шаблону или копиру вручную.

По окончании гибки выколачивают или выжигают пробки и высыпают песок. Плохое, неплотное заполнение трубы, недостаточный или неравномерный прогрев перед гибкой приводит к образованию складок или разрыва.

Гибка медных и латунных труб. Подлежащие гиб- ке в холодном состоянии медные или латунные трубы заполняют расплавленной канифолью. Порядок гибки аналогичен описанному ранее. Канифоль после гибки следует выплавлять, начиная с концов трубы, нагрев середины трубы, наполненной канифолью, разрывает трубу.

Медные трубы, подлежащие гибке в холодном состоянии, нужно отжечь при 600—700° С и охладить в воде. Наполнитель при гибке медных труб в холодном состоянии — канифоль, а в нагретом — песок.

Латунные трубы, подлежащие гибке в холодном состоянии, предварительно отжигают при 600—700° С и охлаждают на воздухе. Наполнители те же, что и при гибке медных труб.

Дюралюминиевые трубы перед гибкой отжигают при 350— 400° С и охлаждают на воздухе.

Механизация гибки труб. При массовом изготовлении деталей из труб применяются ручные трубогибочные приспособления и рычажные трубогибы, а для гибки труб больших диаметров (диаметром до 350 мм) —специальные трубогибочные станки и прессы.

В последнее время широко используются новые способы гибки труб — гибка с растяжением заготовки и гибка с нагревом токами высокой частоты.

Первый способ заключается в том, что заготовку подвергают растягивающим напряжениям, превышающим предел текучести металла, а затем в растянутом состоянии гнут. Этот процесс осуществляется на гибочно-растяжных машинах с поворотным столом. Гнутые этим способом детали имеют высокую прочность и значительно меньший вес. Этот способ применяют при изготовлении труб для самолетов, автомашин, морских и речных судов и др.

При гибке труб с нагревом токами высокой частоты нагрев, гибка и охлаждение происходят непрерывно и последовательно в специальной высокочастотной установке типа трубогибочных станков. Установка допускает гибку труб диаметром от 95 до 300 мм. Она состоит из двух частей: механической и электрической; механическая часть представляет собой станок для гибки труб, а электрическая состоит из электрооборудования и высокочастотной установки.

Указанный способ имеет ряд преимуществ: обеспечивается меньшая овальность в месте изгиба трубы, высокая производительность (4—5 раз выше других способов), процесс механизирован.

Правильно изогнутыми считаются трубы, не имеющие вмятин, выпучин и складок.

Виды и причины брака при правке и гибке

При правке основными видами брака являются вмятины, следы от бойка молотка, забоины на обработанной поверхности от ребер молотка. Указанные виды брака являются следствием неправильного нанесения ударов, применения молотка, на бойках которого имеются забоины и выщербины.

При гибке металла брак чаще всего проявляется в косых загибах и механических повреждениях обработанной поверхности, как результат неправильной разметки или закрепления детали в тисках выше или ниже разметочной линии, а также неправильного нанесения ударов.

Вопросы для самопроверки

- Как должна производиться правка листового, круглого, полосового металла? В чем особенности правки закаленных изделий?

- Как рихтуют закаленный угольник при короблении по внутреннему и наружному углу?

- Как гнут скобы в тисках?

- Как производится гибка трубы в горячем состоянии?

- Как определить длину заготовки кольца диаметром 120 мм из проволоки диаметром 5 мм?

Гибка полосового металла

Без металла сегодня весьма проблематично представить себе самые разные отрасли производства и промышленности. Причем речь идет не о какой-то конкретной разновидности материала, а о разных металлах и сплавах на их основе. Особенно востребованным стал полосовой металл, который представлен на рынке в обширном ассортименте. Его обработка осуществляется посредством различных методик и технологий, но более всего востребована именно гибка полосового металла, которая позволяет получить продукцию требуемых типоразмеров без малейшего вмешательства в первоначальную структуру материала. При этом в полной мере сохраняются и исходные прочностные характеристики заготовки. Да и вероятность зарождения коррозионных процессов в местах сгиба полностью исключается. Нами проводится эффективная гибка различных металлов. Мы предлагаем широкий комплекс разноплановых услуг на выгодных для клиентов условиях и с максимально короткими сроками реализации. Нам вы можете довериться в любой ситуации. И мы вас не разочаруем.

Содержание:

1. Наши предложения по гибке полосового металла

2. Стоимость гибки полосового металла

3. Гибка и ее разновидности

4. Основные преимущества гибки

5. Почему стоит заказать гибки полосового металла у нас?

Наше предложение по гибке полосового металла

Одним из главных профилей нашей деятельности является гибка металла, которой мы занимаемся вот уже на протяжении довольно длительного периода. В своей деятельности мы следуем всем актуальным отраслевым тенденциям, работаем на самом лучшем оборудовании, а тесное взаимодействие с изготовителями станков и агрегатов дает нам возможность проводить своевременную замену всего технического парка. Нами активно внедряются в рабочий процесс инновационные разработки и технологии.

Важно! Именно поэтому наша гибка полосового металла полностью соответствует действующим стандартам. Налажен активный мониторинг качества выпускаемой продукции, причем он проводится на каждом из этапов ее изготовления. Мы гарантируем отсутствие брака и уверены в максимальной точности гибки вне зависимости от сложности переданного нам заказа и его объемности.

Особо стоит выделить еще один момент. Вопросу автоматизации производства мы уделяем самое пристальное внимание. Каждый из станков оснащен ЧПУ, а участие человека в работе сведено к минимуму. За счет этого мы не только сократили сроки изготовления своей продукции, но и повысили общую рентабельность производства. Причем на качестве наших изделий из металла подобная экономия никоим образом не сказалась.

Стоимость гибки полосового металла

Гибка и ее разновидности

Гибка на нашем производстве осуществляется вручную или с помощью одного из механизированных агрегатов. Выбор в пользу того или иного оборудования принимается исходя из аспектов конкретного заказа и требований заказчика. Различается и технология гибки, которая может быть проведена посредством воздушной технологии или в упор. В первом случает отсутствует какой-либо контакт между верхней и нижней частью инструмента. Заготовка фиксируется на матрице, а пуансон осуществляет гибку в соответствии с параметрами поставленной задачи. Точность гибки при этом очень высокая, а уровень прикладываемых усилий совсем незначительный.

Если же ведется гибка стали в упор, то пуансон опускается прямо внутрь матрицы. Исходя из формы инструмента отличается и формируемый при этом контур, а также угол гиба. Этот способ более проблематичен и требует обязательного наличия определенного набора инструмента для максимально широкого расширения спектра доступных возможностей. На все это необходимы средства. Хотя сама гибка по своему качеству более высокая по сравнению с рассмотренным выше аналогом. Хотя и усилий она требует побольше. Есть некоторые ограничения и касательно толщины обрабатываемой заготовки. В подавляющем большинстве ситуаций металл толщиной свыше 5 мм этим методом не деформируется.

Основные преимущества гибки

Проводимая нами гибка выгодно выделяется на фоне иных технологий обработки стальных изделий сразу по нескольким аспектам. Но в чем же именно заключаются ее преимущества? И почему именно гибка полосового металла столь востребована сегодня на отечественном рынке? Все очень просто. Для этого типа металлообработки присущи такие особенности и достоинства:

- Отличная геометрия любой заготовки вне зависимости от сложности контура;

- Целое и неповрежденное основание без каких-либо на нем дефектов;

- Идеальное соответствие подготовленным проектным данным;

- Полное сохранение изначальных прочностных характеристик;

- Короткие сроки реализации даже наиболее объемного проекта;

- Выгодная и доступная для каждого стоимость изготовления.

Почему стоит заказать гибки полосового металла у нас?

Среди главных из них особо выделяются такие:

- Работа с типовыми и индивидуальными проектами;

- Квалифицированный сервис и качественное обслуживание;

- Оперативная обработка заявок и их реализация;

- Обязательная гарантия на любую работу;

- Учет при изготовлении всех пожеланий заказчика.

Сложно переоценить популярность полосового металла и его востребованность среди отечественных пользователей. Потребители используют материал в самых разных целях, но подобная вариативность возможна лишь при условии его грамотной предварительной обработки. И как нельзя более кстати для этого подходит гибка полосового металла, которая может быть проведена нами в любое время по вашему выбору. Мы действуем слаженно, работа занимает минимум времени, а гарантия является обязательной. Причем с письменным подтверждением нашей компанией всех принятых нами обязательств. Есть металл, который требует обработки? Тогда не медлите с визитом к нам. Мы придадим ему ту форму, которая необходима. Обращайтесь. Мы вам всегда рады.

ГИБКА МЕТАЛЛА

Гибка – это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками ( лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах).

Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом. На заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения. Если эти напряжения не превышают предела упругости материала, деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется).

Рис. 1.30. Напряжения в заготовке при изгибе

Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости. Деформация заготовки в данном случае будет пластической, при этом внутренние слои заготовки сжимаются и укорачиваются, а наружные растягиваются и удлиняются (рис. 1.30.) В то же время средний слой заготовки – нейтральная линия – не испытывает ни сжатия, ни растяжения; его длина до и после изгиба остается постоянной. Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления.

При гибке деталей под прямым углом без закруглений с внутренней её стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину развертки заготовки детали.

Гибка деталей из листового и полосового металла

Гибку прямоугольной скобы из полосовой стали выполняют в сле-дующем порядке:

определяют длину развертки заготовки (рис. 1.31,а), складывая длину сторон скобы с припуском на один изгиб, равным 0,5 толщины полосы, т.е. L = 17,5 + 1 + 15+ 1 + 20+ 1 + 15+ 1 + 17,5 = 89 мм;

отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом отрубают заготовку;

выправляют вырубленную заготовку на плите;

опиливают в размер по чертежу;

наносят риски загиба;

зажимают заготовку 1 (рис. 1.31, б) в тисках между угольниками-нагубника-ми 2 на уровне риски и ударами молотком загибают конец 3 скобы (первый загиб);

переставляют заготовку в тисках, зажимая ее между угольником 4 и бруском-оправкой, более длинным, чем конец скобы (рис. 1.31,в);

загибают второй конец 5 (рис. 1.31, в), осуществляя второй загиб;

снимают заготовку и вынимают брусок-оправку 6;

размечают длину лапок на загнутых концах;

надевают на тиски второй угольник 9 (рис. 1.31, г) и, вложив внутрь скобы тот же брусок-оправку 6, но в другом его положении, зажимают скобу в тисках на уровне рисок;

отгибают первую и вторую лапки 7, делают четвертый и пятый загибы первой и второй лапок;

проверяют и выправляют по угольнику четвертый и пятый загибы;

снимают заусенцы на ребрах скобы и опиливают концы лапок в размер.

Механизация гибочных работ

Профили (полосовой, сортовой металл) с разными радиусами кривизны гнут на трех- и четырехроликовых станках.

На рис. 1.32 показан трехроликовый станок для гибки криволинейных профилей, изготовленных из листов алюминиевых сплавов толщиной до 2,5 мм. Предварительно налаживают станок. Наладку верхнего ролика 5 относительно двух нижних роликов 1 и 6 осуществляют вращением рукоятки 4. При гибке заготовка 3 должна быть прижата верхним роликом 5 к двум нижним 1 к 6. Прижим 2 устанавливают так, чтобы по нему свободно скользила полка профиля, не давая ему скручиваться при гибке.

При выполнении гибки с роликов счищают накопившуюся грязь и протирают их чистой ветошью. Заготовку профиля из алюминиевого сплава в процессе гибки смазывают густым маслом.

Распиливание металла.

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками, трёхгранных — трёхгранными, ножовочными и ромбическими напильниками, квадратных — квадратными напильниками.

Распиливание в заготовке воротка квадратного отверстия. Вначале размечают квадрат, а в нём — отверстие, затем просверливают отверстие сверлом, диаметр которого на 0,5мм меньше стороны квадрата.

Дальнейшую обработку сторон производят до тех пор, пока квадратная головка легко, но плотно не войдёт в отверстие.

Распиливание в заготовке трёхгранного отверстия. Размечают контур треугольника, а в нём — отверстие и сверлят его сверлом, не касаясь разметочных рисок треугольника. Зазор между сторонами треугольника и вкладышей при проверке щупом должен быть не более 0,05мм.

Приведите эскиз детали:

Какой применялся инструмент: Круглый напильник.

Гибка и рихтовка металла.

Гибка — это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3мм — плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

При гибки деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берётся от 0,5 до 0,8 толщены материала.

Гибка деталей из листового и полосового металла.

Гибку прямоугольной скобы из полосовой стали выполняют в следующем порядке: определяют длину развёртки заготовки, складывая длину сторон скобы с припуском на один изгиб, равным 0,5 толщины полосы, т. е. L=17,5+1+15+1+20+1+15+1+17,5=89мм; отмечают длину с дополнительным припуском на обработку торцов по 1мм на сторону и зубилом отрубают заготовку; выправляют вырубленную заготовку на плите; опиливают в размер по чертежу; наносят риски загиба; зажимают заготовку в тисках между угольниками — нагубниками на уровне риски и ударами молотком загибают конец скобы (первый загиб); переставляют заготовку в тисках, зажимая её между угольником и бруском — оправкой, более длинным, чем конец скобы; загибают второй конец, осуществляя второй загиб; снимают заготовку и вынимают брусок — оправку; размечают длину лапок на загнутых концах; надевают на тиски второй угольник и, вложив внутрь скобы тот же брусок — оправку, но в другом его положении, зажимают скобу в тисках на уровне рисок; отгибают первую и вторую лапки, делают четвёртый и пятый загибы первой и второй лапок; проверяют и выправляют по угольнику четвёртый и пятый загибы; снимают заусеницы на рёбрах скобы и опиливают концы лапок в размер.

Гибка двойного угольника в тисках производится после разметки, вырубки заготовки, правки на плите и опиливания по ширине в заданный размер. По окончании гибки концы угольника опиливают в размер и снимают заусеницы с острых рёбер.

Гибка хомутика. После расчёта длины заготовки и её разметки в местах изгиба зажимают в тисках оправку в вертикальном положении. Диаметр оправки должен быть равным диаметру отверстия хомутика. Окончательное формирование хомутика выполняют по той же оправке молотком, а затем на правильной плите.

Гибка ушка круглогубцами. Ушко со стержнем из тонкой проволоки изго-товляют с помощью круглогубцев. Длина заготовки должна быть на 10. ..15мм больше, чем требуется по чертежу. После окончания работы лишний конец удаляют кусачками.

Гибка втулки. Допустим, требуется из полосовой стали на круглых оправках изогнуть цилиндрическую втулку. Сначала определяют длину заготовки. Если наружный диаметр втулки равен 20мм, а внутренний — 16мм, то средний диаметр будет равен 18мм. Тогда общую длину заготовки определяют по формуле L=3,14х18=56,5мм.

Правка и рихтовка.

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробление, искривления и др. Правка и рихтовка имеют одно и тоже назначение, но отличаются приёмами выполнения и применяемыми инструментами и приспособлениями.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия. Правка выполняется ручным способом на правильной плите или наковальне — машинным на вальцах или прессах.

Правильные плиту изготавливают массивными из стали или чугуна размером 400 х 400, 750 х 1000, 1000 х 1500, 1500 х 2000, 2000 х 2000, 1500 х 3000мм.

Рихтовальные бабки используются для правки (рихтовки) закалённых деталей; изготавливают их из стали и закаливают.

Для правки применяют молотки с круглым гладким полированным бойком.

Для правки закалённых деталей (рихтовки) применяют молотки с радиусным бойком; корпус молотка выполняют из стали У10; масса молотка равна 400. 500 г.

Молотки со вставными бойками из мягких металлов применяются при правке деталей с окончательно обработанной поверхностью.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

Кривизну деталей проверяют на глаз или по зазору между плитой и деталью.

При правке важно правильно выбирать места, по которым следует наносить удары. Правку выполняют на наковальне, правильной плите или надёжных подкладках, исключая возможность соскальзывания с них детали при ударе.

Правка полосового металла осуществляется в следующем порядке.

Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Удары наносят по выпуклым частям, регулируя их силу в зависимости от толщины полосы и величины кривизны; чем больше искривление и толще полоса, тем сильнее должны быть удары. Результат правки (прямолинейность заготовки) проверяют на глаз, а более точно — на разметочной плите по просвету или наложением линейки на полосу.

Правка прутка. После проверки на глаз на выпуклой стороне мелом отмечают границы изгибов. Затем пруток укладывают на плиту или наковальню так, чтобы изогнутая часть находилась выпуклостью вверх и наносят удары молотком.

Правка листового металла более сложна, чем предыдущие операции.

При правке заготовок с выпучинами выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучеине края, по которому наносят один ряд ударов молотком в пределах, указанных зачернёнными кружками. Затем наносят удары по второму краю.

После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к выпучине.

Тонкие листы правят лёгкими деревянными молотками — киянками, медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают металлическими или деревянными брусками.

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка искривленных после закалки деталей называется рихтовкой. Точность рихтовки может составлять 0,01. 0,05мм.

В зависимости от характера рихтовки применяют молотки с закалённым бойком или специальные рихтовальные молотки с закруглённой стороной бойка.

Изделия толщиной не менее 5мм, если они закалены не насквозь, а только на глубину 1. 2мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать, нанося удары по выпуклым местам. В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно — сначала по плоскости, а потом по ребру.

Правку короткого пруткового материала выполняют на призмах, правильных плитах или простых подкладках. Прямолинейность проверяют на глаз или по просвету между прутком и плитой.

Правку валов (диаметром до 30мм) выполняют на ручных прессах с применением призмы.

Правку наклёпом производят после укладки изогнутого вала на ровную плиту выпуклостью вниз, нанося небольшим молотком частые и лёгкие удары по поверхности вала, после возникновения на поверхности наклёпанного слоя просвет между валом и плитой исчезает — правку прекращают.

Оборудование для правки

В основном на предприятиях применяют машинную правку на правильных вальцах, прессах и специальных приспособлениях.

Гибочные вальцы бывают ручными и приводными. На ручных и приводных трёхвалковых гибочных вальцах правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпучины и вмятины.

Листогибочная трёхвалковая машина имеет расположенные один над другим валки, которые регулируются в зависимости от толщины заготовки удаляясь друг от друга или сближаясь. Заготовку устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками до полного устранения выпучин и вмятин.

Правка валов и угловой стали на винтовых прессах, применяется в тех случаях, когда правка молотком не обеспечивает должного результата.

Некоторые особенности имеет правка угловой стали. Деформированный уголок устанавливают в призме на столе пресса, между полками уголка устанавливают закалённый стальной валик. При нажиме винтом пресса валик придаёт уголку соответствующую форму. Листы, полосы и ленты правят на листоправочных станках, горизонтальных правильно — растяжных машинах и пневматических молотах.

Сварные соединения имеющие коробления подвергаются холодной правке.

Вручную с помощью деревянных и стальных молотков на плитах, наковальнях и т. д. Холодную правку выполняют особенно осторожно.

Безопасность труда. При правке и рихтовке металлов необходимо выполнять следующие требования безопасности: работать только исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках и отколов на молотках);