Содержание

- Пескоструй из Керхер: насадка для мойки высокого давления Karcher

- Как работает насадка для пескоструйной установки

- Изготовление самодельной насадки

- Для чего можно использовать самодельный пескоструйный аппарат

- Рекомендации по безопасному использованию насадки

- Шлифовка срубов пескоструем

- Что представляет собой пескоструйная шлифовка

- Особенности новой технологии и ее отличия от традиционных методов шлифования

- Преимущества методики

- Стоимость пескоструйной обработки

- Пескоструйная шлифовка профессионалами

- Беспылевая абразивная очистка – локализация и контроль для специальных условий

- Технологии абразивоструйной очистки поверхности

- Преимущества

- Беспылевая абразивная очистка – локализация и контроль для специальных условий

Комплект для струйной абразивной очистки своими руками

Пескоструй из Керхер: насадка для мойки высокого давления Karcher

Пескоструйная насадка, изготовленная своими руками и используемая для установки на серийный аппарат Karcher, позволит вам превратить такое оборудование в полноценную пескоструйную установку, полезную во многих ситуациях. Большая часть моечных аппаратов Керхер работает под высоким давлением, поэтому их технических возможностей вполне хватит для подачи через такую насадку песка. Отличие такого самодельного устройства от классического пескоструя станет заключаться в том, что песок через его насадку будет подаваться вместе с водой, но это не является критичным для многих ситуаций.

Комплект для мокрой пескоструйной очистки «Керхер»

Как работает насадка для пескоструйной установки

Принцип работы любой пескоструйной установки заключается в том, что абразивный материал из специального бункера поступает в насадку под воздействием потока воздуха, подаваемого под высоким давлением. В серийных установках для создания такого давления, за счет которого струе песка, выходящей из насадки, сообщается кинетическая энергия значительной величины, используется отдельный компрессор. В случае с аппаратом для мойки Karcher для этих целей будет использоваться встроенное в него пневматической оборудование. В качестве насадки для такого оборудования можно использовать серийный пистолет, специально предназначенный для оснащения пневматических очистных установок, но чтобы не тратить деньги на подобное устройство, его без особого труда можно изготовить и своими руками.

Чтобы ваша самодельная пескоструйная насадка, которую вы будете использовать для установки на аппарат Керхер, была эффективной и не давала сбоев в работе, для ее изготовления необходимо использовать качественные материалы.

Принцип работы установки мокрой пескоструйной очистки ржавчины

Конечно, собранное таким образом оборудование с большой натяжкой можно рассматривать в качестве полноценного пескоструя, но для выполнения с его помощью очистки различных поверхностей струей воды, смешанной с песком, оно вполне подходит. При использовании такого пескоструйного устройства очень важно придерживаться двух рекомендаций:

- в качестве рабочей жидкости лучше использовать дистиллированную воду, что позволит избежать коррозии металлических элементов насадки;

- песок, который будет применяться в качестве абразива, должен быть очень мелкой фракции и тщательно просеянным.

Схема насадки для пескоструйной обработки (нажмите для увеличения)

Собранный своими руками аппарат для пескоструйной обработки, базовыми элементами которого являются минимойка Керхер и самодельная насадка, будет работать по следующей схеме.

- При нажатии на пусковую кнопку на пистолете насадки вода под высоким давлением, созданным компрессором, проходит мимо отверстия заборного шланга, другой конец которого помещен в бункер с песком. Таким образом, в заборном шланге создается вакуум.

- Под воздействием вакуума из бункера в основной шланг всасывается песок, где он и смешивается с потоком воды.

Для того чтобы минимизировать расход песка и довести данный параметр до значения 30 кг абразива на обработку участка поверхности диаметром 70–80 см, схему конструкции данного оборудования необходимо дополнить кранами и дозаторами.

Самодельный смеситель из водопроводных кранов и тройников

Изготовление самодельной насадки

Для того чтобы превратить минимойку Karcher в эффективную пескоструйную установку при помощи самодельной насадки, вам потребуются следующие конструктивные элементы:

- сопло, через которое в зону обработки будет подаваться смесь воды с песком;

- спусковой крючок;

- армированный шланг, который будет способен выдержать высокое давление;

- дозатор, необходимый для того, чтобы сделать расход абразивного материала более экономным.

Схема насадки: 1 – резьба; 2 – камера низкого давления; 3 – сопло; 4 – фитинг для подачи песка; 5 – место соединения двух частей насадки; 6 – плавный сужающийся переход

На сопло, если вы собираетесь использовать свое устройство для пескоструйной очистки регулярно, лучше всего приобрести насадку, изготовленную из керамики. Такая насадка, постоянно находящаяся под воздействием абразивного материала, прослужит вам намного дольше, чем ее металлический аналог.

Самодельная водопескоструйная насадка

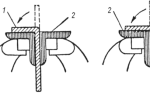

Детали насадки: 1 – пистолет; 2 – форсунка; 3 – держатель форсунки; 4 – сопло пескоструйное

На эффективность работы пескоструйного аппарата с самодельной насадкой, которой вы оснастите мойку Керхер, огромное влияние оказывает качество изготовления сопла. Приступать к самостоятельному созданию такого элемента стоит только в том случае, если у вас есть возможность высверлить точное отверстие в металлическом стержне, диаметр которого составляет не менее 15 мм. Но если такой возможности нет, то лучше приобрести заводское сопло, от качества изготовления которого будет зависеть работа всего аппарата. Целесообразность приобретения серийного сопла состоит еще и в том, что некоторые модели таких изделий уже сразу оснащаются спусковыми крючками.

Выбирая шланг, длина которого должна составлять не менее 2-х метров, следует обращать внимание только на армированные изделия. Объясняется это не только тем, что такой шланг будет работать под высоким давлением, создаваемым компрессором, но также и тем, что на его внутренние стенки будет постоянно воздействовать абразив, который быстро приведет в негодность неармированное изделие.

Приступая к сборке и креплению насадки для оснащения аппарата для мойки Karcher, следует придерживаться следующего алгоритма действий:

- на сопле вашей самодельной насадки посредством резьбового соединения необходимо зафиксировать керамический или металлический наконечник;

- дозатор, при помощи которого вы будете регулировать поток водно-песчаной смеси, поступающей под высоким давлением из сопла, следует закрепить на металлическом или керамическом наконечнике насадки;

- шланг, по которому из бункера будет подаваться песок, нужно закрепить с обратной стороны сопла, для чего используются штуцер и хомут соответствующего диаметра.

Схема работы и пример изготовления насадки для забора песка

Выполняя сборку и установку насадки для Керхера, следует учитывать то факт, что все элементы такого устройства будут работать под высоким давлением, создаваемым компрессором аппарата. Именно поэтому всем формируемым соединениям необходимо обеспечить максимальную герметичность и надежность. Выполнить это требование несложно, если делать такие соединения с использованием специальной фум-ленты.

Есть еще одна хитрость, которая позволит вам экономить абразивный материал. Заключается она в следующем: очистку необходимо выполнять над специальной емкостью с решеткой, в которую будет собираться отработанная смесь воды и песка. Такую смесь можно будет использовать повторно, опустив в нее конец армированного шланга, который соединен с соплом аппарата. Решетка на верхней части этой емкости должна быть обязательно, она необходима для того, чтобы удерживать отходы обработки и не дать им попасть в водно-песчаную смесь.

Мойка Керхер с пескоструйной насадкой в работе

Для чего можно использовать самодельный пескоструйный аппарат

Эффективность использования пескоструйной установки с самодельной насадкой, собранной на базе аппарата Керхер (Karcher), обеспечивается тем, что песок, смешанный с водой, подается из сопла под высоким давлением, которое создает встроенный компрессор устройства. Обладая значительной кинетической энергией, такая струя абразива способна эффективно выполнить очистку различных поверхностей.

На очистку пропанового баллона от ржавчины и краски уходит не более 5 минут

Самодельный пескоструй, собранный на базе мойки Karcher (Керхер), можно с успехом использовать для решения следующих задач:

- очистки поверхностей от различного рода загрязнений;

- удаления с поверхностей старых покрытий: краски, клея, строительных смесей и др.;

- удаления с металлических поверхностей участков, подверженных коррозии;

- зачистки металлических поверхностей перед выполнением их дальнейшей обработки.

Несмотря на простоту своей конструкции, самодельная насадка для аппаратов Керхер, предназначенная для выполнения пескоструйной обработки, проявляет высокую эффективность при очистке различных поверхностей.

То, что такая насадка является удобным и эффективным приспособлением, хорошо демонстрирует видео ее применения. Такое видео, как и ролики по изготовлению и сборке подобного устройства, можно без особых проблем найти в сети.

Рекомендации по безопасному использованию насадки

Используя самодельную насадку на аппарат Karcher для выполнения пескоструйной обработки, следует придерживаться требований по технике безопасности при работе с таким оборудованием. В процессе использования аппарата Karcher для мойки из его сопла подается только вода, не способная нанести вред здоровью оператора. В случае применения насадки для пескоструйной обработки из наконечника такого устройства кроме воды под высоким давлением подается еще и песок, который может серьезно травмировать человека, управляющего таким оборудованием. Именно поэтому при использовании подобной насадки важно строго придерживаться следующих правил безопасности:

- выполнять обработку следует только в специальной одежде закрытого типа;

- обувь, в которой производится обработка при помощи такого аппарата, также должна быть закрытой;

- все работы по пескоструйной очистке лучше выполнять на открытом воздухе.

Средства защиты при работе с пескоструйной установкой

Учитывая тот факт, что при использовании аппарата Керхер и самодельной пескоструйной насадки обработка осуществляется при помощи смеси песка и воды, применять в таких случаях средства защиты лица и дыхательных путей совершенно не обязательно.

Приступая к изготовлению пескоструйной насадки своими руками, следует учитывать, что эффективно работать она будет лишь в том случае, если компрессор вашей минимойки Karcher способен выдавать струю воды под достаточно высоким давлением.

Шлифовка срубов пескоструем

Пескоструйная обработка деревянного дома – инновационный метод шлифования. Несмотря на то, что появился он относительно недавно, новый способ стал уже достаточно популярным и широко используется наряду с традиционной шлифовкой болгаркой и шлифовальными машинами.

Новая технология имеет множество преимуществ в сравнении с классическими способами шлифовки. Основные достоинства пескоструйной обработки – высокая скорость и безукоризненное качество шлифования поверхности.

Пескоструйная шлифовка подходит для любой древесины, вплоть до элитных сортов. Методика применяется как для шлифовки бревенчатых домов, так и для обработки построек из бруса, вагонки и любых видов имитации бруса.

Что представляет собой пескоструйная шлифовка

Абразивно-струйный метод шлифовки бревна заключается в воздействии на деревянную поверхность абразивом, состоящим из специально подготовленной песчаной смеси из определенных видов песка. Смесь подается под большим давлением и вместе с потоком воздуха производит бережную и аккуратную обработку древесины.

Шлифование струйным методом предполагает использование специального промышленного оборудования – пескоструйного аппарата. В связи с этим работа может выполняться только квалифицированными специалистами, прошедшими соответствующее обучение.

Шлифовка дерева пескоструем осуществляется бесконтактно. Аппарат находится на некотором расстоянии от обрабатываемого участка, что полностью исключает повреждение поверхности.

Особенности новой технологии и ее отличия от традиционных методов шлифования

Поверхность, отшлифованная болгаркой, становится гладкой и ровной.

При абразивно-струйной шлифовке происходит глубокая обработка древесины. Получается легко брашированная поверхность, на которой отчетливо выражен древесный рисунок.

При окрашивании дерево приобретает более насыщенный и темный оттенок, в то время как стены деревянного дома, которые отшлифовали болгаркой, при покраске тем же цветом выглядят намного бледнее.

При желании можно выполнить более глубокую брашировку, в результате которой поверхность становится рельефной с четко выраженной структурой дерева. Технология глубокого браширования придает древесине эксклюзивный и дорогой вид.

Особенно эффектно смотрится обработанный методом глубокой брашировки сруб из бревен. Брашированные рубленые или оцилиндрованные брёвна отлично вписываются в дизайн дома и привносят в интерьер непередаваемый колорит и оригинальность.

Преимущества методики

После шлифования на брёвнах не остаются следы в виде царапин, вмятин и неровностей, которые очень часто появляются на дереве после обработки его болгаркой, особенно в тех случаях, когда за работу берутся люди, не имеющие профессиональных навыков.

Преимущества данного метода проявляются и при обработке старого деревянного дома. Окрашенные стены без особых усилий очищаются от прежнего лакокрасочного покрытия, также легко убираются загрязнения, гнилые и посиневшие участки.

Если суммировать все достоинства методики пескоструйной шлифовки, то помимо вышеперечисленных, они выглядят следующим образом:

- Высокая скорость обработки, которая в четыре раза выше, чем шлифование болгаркой. Абразивно-струйная шлифовка позволяет обрабатывать до 100 кв.м. деревянной поверхности за один рабочий день. Но следует учитывать, что эти сроки актуальны для новостроек, при шлифовании старого дома время увеличивается в два раза.

- Безупречное качество шлифовки сруба, при условии, что она выполнена квалифицированными специалистами, не вызывает нареканий даже у самых притязательных заказчиков.

- Технология позволяет обрабатывать до идеального состояния любые участки сруба: угловые соединения, фаски, стыки, межвенцовые швы.

- В результате обработки дерево уплотняется за счет снятия мягких слоев древесины. Это обеспечивает лучшую впитываемость защитных средств и более продолжительный срок службы лакокрасочного покрытия.

- Возможность обработки потемневшей и пораженной грибком поверхности без предварительного отбеливания специальными средствами.

Стоимость пескоструйной обработки

Многие, наверное, подумали, что обладая такими неоспоримыми достоинствами, струйная шлифовка сруба не может стоить дешево. Это удивительно, но цена работы только незначительно превышает стоимость традиционной шлифовки.

Если принять во внимание тот факт, что при шлифовании болгаркой используется огромное количество насадок, которые в немалой степени влияют на конечную стоимость работы, а обработка струйным методом не предусматривает применение расходных материалов, в итоге оказывается, что цена обеих работ практически одинаковая. И это является одним из существенных преимуществ новой методики.

Бесконтактная шлифовка производится автономным пескоструйным аппаратом, работающим на дизельном топливе, что исключает использование электроэнергии в доме заказчика. В то же время при шлифовании болгаркой расходуется немало электрической энергии. Это обстоятельство также свидетельствует в пользу пескоструйной обработки.

Пескоструйная шлифовка профессионалами

Струйная шлифовка сруба требует четкого соблюдения технологии, поэтому должна выполняться только специалистами. Профессиональные шлифовщики компании «Мастер Срубов» прошли специальное обучение, в совершенстве знают технологический процесс пескоструйной обработки, обладают необходимыми навыками работы.

Квалифицированные специалисты нашей компании выполнят абразивно-струйное шлифование дома любой площади. Если вы хотите недорого отшлифовать сруб – обращайтесь к нам. Мы гарантируем эксклюзивное качество работы и минимальные сроки исполнения.

Все наши координаты вы найдете в разделе «Контакты». Там вы можете написать нам сообщение или связаться с нами другим удобным способом.

Беспылевая абразивная очистка – локализация и контроль для специальных условий

Абразивоструйная очистка с пылеудалением.

Если существуют ограничения по использованию метода «открытой» абразивоструйной очистки, то требуется применять оборудование с минимальным уровнем пылевыделения или полностью исключить наличие пыли при обработке поверхностей.

На территориях, где запрещена открытая абразивоструйная очистка, используются замкнутые системы, чтобы ограничить попадание в воздух абразива, пыли и посторонних веществ, удаляемых при очистке. Абразив никогда не покидает замкнутую систему. Он ударяется об обрабатываемую поверхность, и после этого система немедленно улавливает пыль и использованный абразив и перемещает его по шлангу в блок рекуперации.

Системы замкнутого цикла пригодны для струйной очистки практически в любом месте. Изолирование или укрытие участка не требуются. Замкнутая система очистки не выбрасывает пыль и абразив наружу и потребляет минимум энергии, обеспечивая безопасный и постоянный воздушно-абразивный поток.

Область применения беспылевых аппаратов.

Область применения — струйные работы вблизи машин и агрегатов, а также работы по очистке небольших площадей, при которых воздействие частиц абразива или пыли может привести к повреждениям близлежащих устройств. Особенно важно, что при таком способе обработки не требуется эвакуировать персонал или изолировать рабочую зону. Кроме того, такие аппараты используются для ремонтных работ в природоохранной зоне, применяются для чувствительных поверхностей и для очистки легкой коррозии.

В замкнутых системах следует применять абразивы многоразового использования, такие как колотая дробь, пластик и стеклянные шарики. При внедрении замкнутой системы отпадает необходимость уборки абразива, не образуется пыль и операторы не подвергаются воздействию токсичных веществ.

Преимущества установок замкнутого цикла: экологически чистые системы; экономия за счет восстановления абразива; нет проблем с пылью; мобильность и простота пользования; прочные, надежные, долговечные системы; минимум необходимой защиты оператора.

Принцип работы беспылевых струйных машин.

При использовании оборудования, работающего по принципу всасывания, оператор держит абразивоструйную головку плотно к обрабатываемой поверхности и перемещает ее по мере очищения. Вначале пескоструйщик запускает вакуумную систему, прижимает оснастку к очищаемой поверхности, затем начинает струйную очистку плавными и ровными движениями, не отпуская щетку от поверхности. Оператор видит след, оставляемый абразивоструйной головкой, и регулирует скорость перемещения по поверхности с целью достижения оптимальной очистки. Размер следа (ширина очищенной полосы) – 25-76 мм.

Базовая оснастка позволяет очищать плоскую гладкую поверхность. Благодаря различным насадкам, данное оборудование применяется для очистки поверхностей особой формы, например, внутренней и внешней сторон угла, а также изгибов.

При работе с подобным оборудованием оператор должен носить защитные очки или защитную маску, чтобы предохранить себя от случайного попадания частиц абразива. Если удаляемые покрытия содержат вредные вещества, оператор должен надеть одобренный к использованию защитный респиратор.

Наиболее популярная установка CLEMCO HSP-20 на тележке является комбинацией пескоструйной машины, регенерирующего блока, накопителя абразива и пылесоса с пылесборником. Установка регенерирует отработанный абразив и направляет его в пескоструйный аппарат. Процесс очистки поверхности происходит без распространения пыли.

Всасывающая головка из алюминиевого сплава диаметром 50 мм с щеткой на конце и соплом из карбида бора Ø 4,5 мм, вмонтированным внутрь. Автоматическое включение/выключение пневматических клапанов производится ногой при помощи специальной педали.

Аппарат позволяет добиваться степени очистки металлических поверхностей от SA2 до SA3.

Это наилучшее решение проблемы удаления пыли при абразивоструйной обработке поверхностей из металла, бетона, камня, дерева, и пр. Одновременно с отсосом пыли экономит абразив, очищает его от загрязнений и загружает в пескоструйную машину.

Для работы потребуется сжатый воздух для пескоструйной машины и двухфазное электропитание 220 В / 50 Гц для пылесоса. Установка без труда перемещается к месту проведения работ. Ограничения составляют лишь длина воздушного шланга подачи сжатого воздуха в аппарат и электрокабеля. Максимальная длина рабочего шланга – 5 м.

Какой абразивный материал следует применять?

Если вы хотите воспользоваться советом специалиста, то должны предоставить ему информацию по следующим ключевым моментам.

- Вид очищаемой поверхности, включая точные данные о первичном состоянии (новая, ржавая, грязная, пр.) и покрытии (грунт, краска, анодирование, пр.).

- Размер и форма очищаемой поверхности, предполагаемый принцип очистки (очистка в пескоструйной кабине, вакуумной машиной или на открытом воздухе).

- Состояние и шероховатость поверхности, которые требуются после очистки.

- Следует ли с помощью абразивной обработки разрушить покрытие очищаемой поверхности или только отполировать поверхность.

- Вид окрасочного материала, которым планируется покрыть поверхность после обработки; какая шероховатость должна быть получена для достижения адгезии с этим окрасочным материалом.

Спрашивайте у нашего представителя информацию о системах влажной абразивоструйной очистки – альтернативах беспылевому принципу.

Системы влажной очистки – высокоэффективные варианты для чистой обработки поверхности. Контролируемые системы влажной абразивной очистки сводят уровень пыли до минимума. Инжекционная система для влажной абразивной обработки работает как экран, улавливая пыль в водяную завесу без воздействия на абразивный поток. Нагнетаемая вода создает экран на 360°, в который попадает пыль, позволяя потоку абразива быстро и эффективно чистить поверхности.

Подписывайтесь на наш канал в Telegram

Технологии абразивоструйной очистки поверхности

Преимущества

Получить бесплатную консультацию

При пескоструйной (абразивоструйной) очистке абразивные частицы в виде песка или других специализированных материалов ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха.

Пескоструйная обработка применяется для очистки:

- строительных и промышленных металлоконструкций от старой краски, антикоррозионных составов, ржавчины, окалины, нагаров;

- емкостей, резервуаров, танков от старой краски, антикоррозионных составов, ржавчины, остатков нефтепродуктов;

- автомобильных и железнодорожных мостов, путепроводов, эстакад от старой краски, антикоррозионных составов, ржавчины;

- трубопроводов эстакад от старой краски, антикоррозионных составов, ржавчины;

- фасадов зданий и сооружений из кирпича, бетона, гранита, железобетона от высолов, старой краски, цементного раствора, плесени и грибка, штукатурки;

Пескоструйная очистка осуществляется при помощи специальных пескоструйных аппаратов. Работа аппарата, основана на принципе подачи используемого в работе абразива под воздействием сжатого воздуха в магистраль аппарата и выпуск его с высокой скоростью на поверхность обрабатываемого изделия. Наибольшее применение аппарат используется для пескоструйной обработки металла. Производительность пескоструйного аппарата напрямую связана с его мощностью. Максимальным показателем в данном случае является 37 м 2 /ч. Пескоструйный аппарат использует в своей работе любые сухие абразивы, фракции которых не превышают 3,5 мм.

Стандартно приняты четыре основных вида мощности пескоструйных аппаратов:

- маломощные;

- среднемощные;

- высокопроизводительные аппараты большого насыпного объема;

- струйные аппараты большого насыпного объема;

Маломощный пескоструйный аппарат обладает емкостью от 15 до 30 литров. Подобные пескоструйные аппараты обычно применяется в тех случаях, когда требуется очистка изделий, транспортировка которых невозможна или затруднена. Маломощность аппарата определяется не используемым давлением, а ограниченным объемом бака с абразивным материалом. Трубки данного аппарата имеют малый диаметр и короткий рукав. Основным преимуществом маломощного пескоструйного аппарата является его легкий вес, что позволяет использовать его практически в любых условиях и для любых объектов.

Среднемощные пескоструйные аппараты, значительно больше по габаритам маломощных аппаратов, но имеют более высокую производительность. Бак с абразивом среднемощных пескоструйных аппаратов составляет по емкости от 100 до 150 литров.

Высокопроизводительная пескоструйная установка обладает емкостью абразивного бака 200 и более литров. Такие установки имеют колесную пару, которая позволяет перевозить данную установку с объекта на объект. Обычно используются при абразивоструйной очистке и на крупных промышленных объектах для продолжительной безостановочной работы. Стационарные высокопроизводительные установки используются вместе с абразивоструйным помещениями и автоматическими шкафами. Портативные аппараты имеют два колеса.

Струйные аппараты большого насыпного объёма обеспечивают такие же результаты, что и высокопроизводительные аппараты, но вмещают больший объём абразивного материала – от 1.800 до 24.000 л. Такие аппараты обычно оснащены выходами для нескольких операторов. Особенно популярны портативные аппараты объёмом от 3.600 до 4.800 л и 2-4 выходами. Воздушные трубки и шланги подачи воздуха в аппаратах большой ёмкости должны быть достаточно большими для обеспечения всех рабочих выходов. К этой категории относятся также дробеструйные и пескоструйные аппараты.

Стандартная схема комплекса пескоструйной установки включает:

- Воздушный компрессор – машина для нагнетания и подачи сжатого воздуха;

- Ресивер – устройство для сглаживания колебаний давления сжатого воздуха и обеспечение равномерной работы компрессора;

- Масловлагоотделитель – устройство для очистки поступающего из компрессора воздуха от влаги и масла;

- Бак для загрузки абразива;

- Пескоструйный аппарат;

- Пистолет-распылитель с соплом.

Рис. 5. Схема пескоструйной установки:

1 — компрессор; 2 — ресивер; 3 — масловлагоотделитель; 4 – бак для загрузки абразива; 5 — пескоструйный аппарат; 6 — пистолет-распылитель с соплом.

Непосредственно пескоструйный аппарат напорного типа состоит из следующих элементов:

Таким образом, поток сжатого воздуха, генерируемый компрессором, поступает в ресивер, который сглаживает воздушный поток и обеспечивает стабильное равномерное поступление воздуха. Далее воздушный поток проходит этап отделения влаги и масла, проходя через масловлагоотделитель, затем он поступает в пескоструйный аппарат, где происходит его смешивание с абразивным материалом. После смешения поток сжатого воздуха совместно с частицами абразива подается в абразивоструйное сопло, а из него на обрабатываемую поверхность.

Беспылевая абразивная очистка – локализация и контроль для специальных условий

Абразивоструйная очистка с пылеудалением.

Если существуют ограничения по использованию метода «открытой» абразивоструйной очистки, то требуется применять оборудование с минимальным уровнем пылевыделения или полностью исключить наличие пыли при обработке поверхностей.

На территориях, где запрещена открытая абразивоструйная очистка, используются замкнутые системы, чтобы ограничить попадание в воздух абразива, пыли и посторонних веществ, удаляемых при очистке. Абразив никогда не покидает замкнутую систему. Он ударяется об обрабатываемую поверхность, и после этого система немедленно улавливает пыль и использованный абразив и перемещает его по шлангу в блок рекуперации.

Системы замкнутого цикла пригодны для струйной очистки практически в любом месте. Изолирование или укрытие участка не требуются. Замкнутая система очистки не выбрасывает пыль и абразив наружу и потребляет минимум энергии, обеспечивая безопасный и постоянный воздушно-абразивный поток.

Область применения беспылевых аппаратов.

Область применения — струйные работы вблизи машин и агрегатов, а также работы по очистке небольших площадей, при которых воздействие частиц абразива или пыли может привести к повреждениям близлежащих устройств. Особенно важно, что при таком способе обработки не требуется эвакуировать персонал или изолировать рабочую зону. Кроме того, такие аппараты используются для ремонтных работ в природоохранной зоне, применяются для чувствительных поверхностей и для очистки легкой коррозии.

В замкнутых системах следует применять абразивы многоразового использования, такие как колотая дробь, пластик и стеклянные шарики. При внедрении замкнутой системы отпадает необходимость уборки абразива, не образуется пыль и операторы не подвергаются воздействию токсичных веществ.

Преимущества установок замкнутого цикла: экологически чистые системы; экономия за счет восстановления абразива; нет проблем с пылью; мобильность и простота пользования; прочные, надежные, долговечные системы; минимум необходимой защиты оператора.

Принцип работы беспылевых струйных машин.

При использовании оборудования, работающего по принципу всасывания, оператор держит абразивоструйную головку плотно к обрабатываемой поверхности и перемещает ее по мере очищения. Вначале пескоструйщик запускает вакуумную систему, прижимает оснастку к очищаемой поверхности, затем начинает струйную очистку плавными и ровными движениями, не отпуская щетку от поверхности. Оператор видит след, оставляемый абразивоструйной головкой, и регулирует скорость перемещения по поверхности с целью достижения оптимальной очистки. Размер следа (ширина очищенной полосы) – 25-76 мм.

Базовая оснастка позволяет очищать плоскую гладкую поверхность. Благодаря различным насадкам, данное оборудование применяется для очистки поверхностей особой формы, например, внутренней и внешней сторон угла, а также изгибов.

При работе с подобным оборудованием оператор должен носить защитные очки или защитную маску, чтобы предохранить себя от случайного попадания частиц абразива. Если удаляемые покрытия содержат вредные вещества, оператор должен надеть одобренный к использованию защитный респиратор.

Наиболее популярная установка CLEMCO HSP-20 на тележке является комбинацией пескоструйной машины, регенерирующего блока, накопителя абразива и пылесоса с пылесборником. Установка регенерирует отработанный абразив и направляет его в пескоструйный аппарат. Процесс очистки поверхности происходит без распространения пыли.

Всасывающая головка из алюминиевого сплава диаметром 50 мм с щеткой на конце и соплом из карбида бора Ø 4,5 мм, вмонтированным внутрь. Автоматическое включение/выключение пневматических клапанов производится ногой при помощи специальной педали.

Аппарат позволяет добиваться степени очистки металлических поверхностей от SA2 до SA3.

Это наилучшее решение проблемы удаления пыли при абразивоструйной обработке поверхностей из металла, бетона, камня, дерева, и пр. Одновременно с отсосом пыли экономит абразив, очищает его от загрязнений и загружает в пескоструйную машину.

Для работы потребуется сжатый воздух для пескоструйной машины и двухфазное электропитание 220 В / 50 Гц для пылесоса. Установка без труда перемещается к месту проведения работ. Ограничения составляют лишь длина воздушного шланга подачи сжатого воздуха в аппарат и электрокабеля. Максимальная длина рабочего шланга – 5 м.

Какой абразивный материал следует применять?

Если вы хотите воспользоваться советом специалиста, то должны предоставить ему информацию по следующим ключевым моментам.

- Вид очищаемой поверхности, включая точные данные о первичном состоянии (новая, ржавая, грязная, пр.) и покрытии (грунт, краска, анодирование, пр.).

- Размер и форма очищаемой поверхности, предполагаемый принцип очистки (очистка в пескоструйной кабине, вакуумной машиной или на открытом воздухе).

- Состояние и шероховатость поверхности, которые требуются после очистки.

- Следует ли с помощью абразивной обработки разрушить покрытие очищаемой поверхности или только отполировать поверхность.

- Вид окрасочного материала, которым планируется покрыть поверхность после обработки; какая шероховатость должна быть получена для достижения адгезии с этим окрасочным материалом.

Спрашивайте у нашего представителя информацию о системах влажной абразивоструйной очистки – альтернативах беспылевому принципу.

Системы влажной очистки – высокоэффективные варианты для чистой обработки поверхности. Контролируемые системы влажной абразивной очистки сводят уровень пыли до минимума. Инжекционная система для влажной абразивной обработки работает как экран, улавливая пыль в водяную завесу без воздействия на абразивный поток. Нагнетаемая вода создает экран на 360°, в который попадает пыль, позволяя потоку абразива быстро и эффективно чистить поверхности.

Подписывайтесь на наш канал в Telegram