Содержание

- Как варить тонкий металл электродом

- Особенности сварки тонколистового металла электродом

- Выбор электродов и настройка режимов сварки

- Технология сварки

- Способы сварки тонких листов металла

- Сварка оцинкованных листов

- Техника сварки тонкого металла электродом: особенности оборудования

- Проблемы тонкостенных изделий

- Выбор режимов и электродов

- Правильная технология

- Основные способы соединения

- Альтернативные методы

- Заключение

- Сварка тонкого металла электродом: как правильно варить инвертором, советы для начинающих

- Как проводить процедуру с тонкостенными изделиями

- Технология: как сваривать тонкий металл инвертором

- Выбор режимов и проводников: на какой полярности и какими электродами варить тонкий металл

- Правильная технология: как сваривать тонкий металл электросваркой

- Работа инвертором

- Достоинства сварки тонкостенных заготовок инвертором

- Как правильно сварить тонкий оцинкованный металл дуговой электросваркой

- Проблемы того, как электросваркой варить тонкий металл

- Условия, которые необходимо соблюдать при работе

- Устройство сварочного аппарата для сварки тонкого металла

- Приемы сварки тонкостенных конструкций

- Подведем итоги

- Сварка инвертором тонкого металла

- Сварка тонкого металла инвертором: видео, особенности

- Электроды для сварки тонкого металла инвертором

- Сварка металла 1мм инвертором: существующие методы

- Технологический процесс

- Практические советы

- Техника сварки тонкого металла инвертором

- Пошаговое руководство по свариванию инвертором тонкого металла

- Как вести контроль над дуговым зазором?

- Особенности формирования сварочного шва

- Сварка тонколистового металла плавящимся электродом

- Как выбрать полярность при работе инвертором?

- Практические советы для начинающих сварщиков

Как сварить тонкий металл инвертором

Как варить тонкий металл электродом

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги. Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

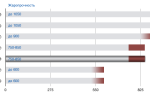

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Толщина заготовки, мм

Ток

Диаметр электрода, мм

Если у аппарата есть настройка начального напряжения, необходимо установить начальный ток на 20% ниже рабочего. Это избавит от прожога при зажигании дуги. Если такая опция отсутствует, сварку по тонкому металлу начинают с разжигания дуги на графитовой пластине с последующим переносом на стык.

Поскольку для сварки на тонком металле нужен малый ток, диапазон регулировки должен начинаться с 10 А. Если у аппарата минимальное значение выше, массу подключают через стальную пружину или балластное устройство, которые снижают ток до требуемого значения. При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

Технология сварки

Перед свариванием тонкого металла заготовки возле стыка и в месте подключения массы очищают от грязи. Работу выполняют в следующем порядке:

- Для лучшего зажигания дуги с кончика электрода удаляют 5 мм покрытия.

- Чтобы при сварке на тонком металле уменьшить вероятность деформирования, заготовки прихватывают между собой точками или отрезками длиной 1 см по всей длине соединения.

- Электрод держат на расстоянии 2 — 3 мм от поверхности стыка. Для качественной сварки тонкого металла длина дуги не должна быть больше диаметра сердечника электрода.

- Наложение шва начинают после образования сварочной ванны. При движении дуги она должна сохранять овальную форму, перемещающуюся вдоль стыка.

- Чтобы расходник не залипал, нельзя им тыкать по стыку во время наложения шва. Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги.

- При сваривании листового металла держатель держат под углом 45 — 60⁰. При большем наклоне шов будет всплывать, образуя выпуклый валик, не проваривая кромки заготовок.

- Шов накладывается слева направо или к себе, вертикальное соединение выполняется снизу вверх.

- Сварку на тонком металле проводят без рывков и остановок с равномерной скоростью без поперечных движений.

- При работе постоянным током соблюдается обратная полярность, когда держатель подключен к плюсу. Это снижает вероятность прожога, так как уменьшается нагрев его кончика.

- После остывания соединения сбивают шлак, проводят проверку на отсутствие не проваренных участков и прожогов.

Способы сварки тонких листов металла

Когда листы необходимо соединить под углом, сварку тонкого металла выполняют методом отбортовки. Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Для соединения внахлест листы накладывают один на другой с перекрытием 1 — 3 см. Таким образом создается основание для наложения шва. Чтобы не было зазора, сверху кладут что-нибудь тяжелое. Дугу ведут в основном по нижнему листу, чтобы не допустить подрезов верхнего.

Для соединения встык листы кладут вплотную один к другому без зазора и разделки кромок, прихватывают в нескольких местах. В зависимости от требований и условий соединение выполняется:

- Точечным швом, если нет требований по герметичности. По всей длине стыка делают прихватки с промежутками, равными трем диаметрам электрода.

- Сваркой тонкого металла в шахматном порядке отрезками по 10 см. При таком способе тепло равномерно распределяется по стыку без его деформации.

- Прерывистым способом. Начав сварку по тонкому металлу, электрод кратковременно отводят от шва, а затем продолжают накладывать с той же точки. В моменты прерывания дуги температура заготовок понижается. Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого.

- Теплоотводящей проволокой диаметром 2 — 3 мм уложенной заподлицо вдоль стыка. Для сварки на тонком металле лучше использовать расходник, очищенный от покрытия. Дугу ведут по проволоке, на которую приходится большая часть тепловой нагрузки. Кромки нагреваются периферийными токами. После удаления проволоки не остается заметных следов. Этим же способом заваривают места прожогов.

- На металлических пластинах из меди, отводящих излишки тепла, которые подкладывают снизу.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Техника сварки тонкого металла электродом: особенности оборудования

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Сварка тонкого металла электродом: как правильно варить инвертором, советы для начинающих

В статье для начинающих сварщиков расскажем о сварочных электродов для сварки тонкого листового металла и о том, как правильно варить железо проволокой от инвертора. Работа с тонколистовым материалом – высший пилотаж, поэтому нужно узнать все нюансы и особенности сваривания.

Как проводить процедуру с тонкостенными изделиями

Конструкции с небольшими стенками встречаются очень часто. Это корпус автомобиля, разные емкости, кастрюли и прочее. В заводских условиях операция проводится специальным станком с пультом ЧПУ. Но что делать дома, если у вас на руках плоскость шириной от 1 мм до 1,5 мм? Электрод размером 1,5 встречается в магазинах очень редко, на прилавке намного чаще много встретить проводник 2 или 3 мм в диаметре. Но по негласному правилу сварщиков – насадка должна быть тоньше в сечении, чем заготовка. Но изделий 0,8 мм просто не существует, да и с полуторными работать настолько трудно, что использование их встречается редко. Оптимальный вариант –

Технология: как сваривать тонкий металл инвертором

Инверторная аппаратура считается более предпочтительной, потому что генератор выдает постоянный ток высокого напряжения, который легко регулировать. С ними можно работать с тонколистовыми сплавами без прогораний и деформаций. Чтобы их не было, нужно проводить процедуру как можно быстрее, не задерживаться на одном месте, проводить проводник один раз.

Второе технологическое правило – снижение токовой силы до минимального. Для этого важно иметь аппарат, которым можно плавно изменять показатели. При этом его напряжение на холостом ходу не должно быть ниже 70 В.

Чтобы не нарушилась геометрия заготовки, следите за стыками. Их необходимо тщательно очистить от коррозии. Затем требуется крепкими зажимами зафиксировать образцы и сделать несколько соединений через каждые 5-7 см. После можно приступать к основному действию.

Выбор режимов и проводников: на какой полярности и какими электродами варить тонкий металл

Если выбирать между трансформаторным и инверторным станком, отдаем предпочтение инвертору, потому что на нем легче выставлять параметры. Тонкостенным материалом считается любой лист, не превышающий 5 мм, но проблемы могут возникнуть только с заготовками до 3 мм. Предлагаем таблицу, рекомендуем ориентироваться по ней:

Толщина листа, мм

Это рекомендации, но каждый специалист опытным путем может выбрать нужные режимы. С такими проволоками или проводниками нужно помнить, что они очень быстро плавятся, поэтому их ведут очень быстро.

Правильная технология: как сваривать тонкий металл электросваркой

Ширина заготовки не влияет на три основных этапа:

- подготовка;

- сваривание;

- шлифовка, зачистка швов.

Подробнее о первых двух.

Подготовительные работы

Необходимо убрать все загрязнения, особенно следует уделить внимание месту, к которому крепится масса сварочного аппарата. Ржавчину можно снять наждачкой. Если изделия оцинкованное, то можно зачистить поверхность с помощью болгарки, или варить прямо по цинку – вещество расплавится в момент нагрева.

Сваривание

- Чтобы дуга быстрее зажглась, перед началом зачистите электрод от обмазки на крайние 5 мм.

- Зажигать электродугу можно двумя классическими способами – чирканьем или постукиванием.

- Сварная ванна должна иметь форму овала.

- Держите дистанцию, чтобы проводник не налипал.

- Если на аппарате есть специальный режим антиприлипания, воспользуйтесь им. Он работает так: при приближении насадки к заготовке автоматически снижается напряжение оборудования. Если же дуга слишком сильно растянута, происходит обратный процесс и ток прибавляется. В результате получается стабильный шов даже при неравномерном проведении.

- Идеальный градус угла – 60 градусов. Его нужно сделать перед тем, как сварить тонкий металл электродом. Если делать показатель меньше, то сварное соединение получится выпуклым.

- Оптимальное движение – зигзаг. При этом не имеет значения направление от себя или к себе.

- Скорость перемещения рукояти должна быть достаточно высокой, но при этом отличаться постоянством.

Посмотрим видео самого процесса:

Работа инвертором

Особенность – применение обратной полярности, то есть к заготовке присоединяется к минусу, а к проводнику отходит плюс. Это способствует обеспечению защиты от пригораний и деформирования. Это объясняется тем, что электрод нагревается быстрее и сильнее, чем место сваривания. Рекомендуется брать расходный материал высокого качества, предпочтительно – иностранного производства. При этом он должен быть не толще 2 мм в диаметре и с высокой плавучестью.

Посмотрим видеозапись о том, как варить инверторной сваркой тонкий металл:

Достоинства сварки тонкостенных заготовок инвертором

При профессиональных действиях преимуществами и использования такого типа аппаратуры являются:

- эстетичный внешний вид, отсутствие проколов;

- без деформаций и изменение размеров – они в основном происходят из-за температурного изменения;

- нет прогораний, соответственно отсутствуют некрасивые пятна;

- напряжение постоянное, без ям и сбоев.

Одним-единственным недостатком можно считать неравномерную работу при отрицательной температуре воздуха. Но сбоить начинают практически все сварочные аппараты.

Как правильно сварить тонкий оцинкованный металл дуговой электросваркой

Такая сталь имеет свои достоинства в эксплуатации. Она достаточно крепкая и мало подвергается внешним воздействиям, фактически не покрывается ржавчиной. Но и у нее есть минусы, самый основной – сварщикам трудно работать с материалом. Его поверхность покрыта слоем цинка, который предварительно рекомендовано убрать с помощью шлифовального станка или простой болгарки со специальным диском.

Сам аппарат подает такую температуру, что напыленное вещество само плавится быстрее, чем происходит образование шва. Но во время работы без предварительной зачистки кромок следует помнить о наличии ядовитых цинковых паров, которые нельзя вдыхать человеку. Используйте респиратор и прочие средства защиты.

Варить рекомендуется в цеху с хорошей принудительной вентиляцией, вытяжкой, или в уличных условиях.

Проблемы того, как электросваркой варить тонкий металл

Фактически любые полученные на выходе недостатки не отличаются от классического брака у сварщиков. Выделим 4 основных дефекта и расположим их по степени популярности:

- Прожигание заготовки. Это чрезмерное расплавление металлической пластинки до образования сквозного отверстия. Это происходит в связи с неправильно выбранной, слишком высокой, силой тока.

- Прилипание электрода. Это происходит из-за обратной причины – было подано слишком низкое напряжение. Второй вариант – конец проводника находился слишком близко к свариваемой поверхности. В результате получается некрасивая бляшка, которую придется спиливать.

- Непроваренный шов. Это случается часто у начинающих сварщиков. В страхе допустить прожигание, они отводят присадочную проволоку слишком далеко. В результате температура получается недостаточной для расплавления кромок соединительных материалов. Шв образуется только за счет присадки. А при зачистке можно увидеть непроваренные пятна.

- Деформация. Лист может помяться, согнуться, пойти волной. Это происходит из-за высокого температурного режима.

Условия, которые необходимо соблюдать при работе

Требуется внимательно подойти к выбору электрода. Он должен быть:

- диаметром не превышающий толщину листа;

- идеальный размер – 1,6 мм;

- внутри находиться тот же сплав, что у заготовки;

- обмазка из элементов, которые считаются тугоплавкими;

- любая марка.

Также следует использовать подходящий инвертор:

Достоинство инверторного оборудования – КПД намного выше (до 90%), чем у трансформатора, да и задействует оно намного меньше электричества.

Устройство сварочного аппарата для сварки тонкого металла

Это непростое оборудование. Оно работает со множеством частот и величин. Для того чтобы разжечь дугу, происходит два преобразования – из переменного в 220 В в постоянный, а затем в высокочастотный.

На этой схеме видно, как преобразуется электрический импульс. Ниже представлены следующие этапы прохождения волны через мост, конденсаторный фильтр, сам инвертор, высокочастотный трансформатор, высокочастотный переходник и к сварочной дуге.

На изображении ниже посмотрим, какие основные элементы есть на внешней части устройства. Здесь представлены и все индикаторы, и рукояти для регулировки режима, и разъемы. Это классический вид изделия, которое подходит для работы с тонколистовой сталью.

сварка полуавтоматом. При таком аппарате применяется в качестве электрика проволока того же материала, что и основание. Она может быть тончайшей.

Приемы сварки тонкостенных конструкций

Мы предлагаем следующие технологии, которые помогут избежать самого распространенного брака и упростят задачу сварщика:

- Внахлест. Для этого располагают заготовку не двумя кромками друг к другу, а одной частью прикрыть вторую на 1-2 мм. Теперь задача становится проще, ведь прожигание займет в два раза больше времени, тока и температуры, а значит можно не беспокоиться оставить сквозное отверстие.

- Точечное соединение. Такие прихватки делаются через каждые 5-7 см. Для этого понадобится каждый раз зажигать и гасить электродугу. Зато потом не будет деформаций и можно быть уверенным в ровном шве.

- По электроду. Это более грубый и не самый красивый вариант, зато надежный. Проводник нужно полностью очистить от обмазки, затем положить вдоль соединения и использовать материал как присадку.

Подведем итоги

В статье мы рассказали, как приварить тонкий металл электросваркой, а также раскрыли несколько секретов работы. В качестве завершения посмотрим еще 2 видеоролика от профессиональных сварщиков.

Сварка инвертором тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык. В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

Техника сварки тонкого металла инвертором

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.